汽车轻量化研究的展望

- 格式:doc

- 大小:49.00 KB

- 文档页数:5

汽车轻量化的发展及前景分析1 引言研究发现,汽车的重量与汽车的CO2等排放量成正比,而且汽车的重量还与燃油消耗率成正比,因此,随着国家能源战略和节能减排技术在未来一段时间越来越重要,对新开发的新型汽车开展广泛深入的轻量化技术研究显得非常迫切。

2 当今汽车存在的问题2.1 燃油问题技术的飚速发展促使人类对燃油的需求,当今燃油问题已经成为世界关注的焦点之一,如何合理高效的利用现有的能源成为各界人士大力发展的目标,据了解我国油气资源的需求将与日俱增。

预测到2010年,2020年石油需求量将分别达到3亿吨、3.8亿吨,天然气需求量也将分别达到1200亿立方米、2000亿立方米。

如果同期我国油气资源得不到重大的发现,国内石油生产能力只能保持在1.8亿~2亿吨之间,缺口分别为1亿-1.2亿吨、1.8亿-2亿吨:国内天然气生产能力大约为1000亿立方米、1500亿-1600亿立方米,缺口分别为200亿立方米、400亿-500亿立方米。

可以预测,2010年国内石油、天然气产量对需求的保障程度分别为57%、83%左右;2020年为50%、78%左右。

2020年到本世纪中叶,供需缺口还将继续加大。

这对需要燃油来运转的汽车来说,无疑不是更大的挑战,这就促使对汽车有更高的要求既要汽车能够良好的运转又要更节油。

2.2 环境问题环境污染对人类的生活环境产生了不良的影响,甚至危害人类的身体健康,由于汽车尾气是引起环境污染的主要污染源之一,近年来各国都在环保上做出了相应的政策,不过各国都提出了汽车轻量化并进行相应的研究,各自都提出自己的一套理论体系,不过我认为车身轻量化设计需要综合考虑安全、耐久等性能的平衡,通过结构设计、材料选择及制造工艺优化三方面来实施。

2.3 时代问题以前消费者对于豪华车的认识,除了大气的外观、精致的内饰和各种奢华的配置外,排量的大小也是很多人衡量一款车够不够豪华的特征。

不过,随着这几年节能减排理念的推广、国际油价飞涨以及各种税费的限制,大排量车型已经不如以前那么受欢迎了,越来越多的人对汽车的认可观念也发生了变化,进而也促进了汽车轻量化的发展。

新能源汽车轻量化设计技术研究新能源汽车的普及已经成为推动汽车产业发展和环境保护的重要驱动力。

随着全球对环保和可持续发展的关注逐渐增强,轻量化设计技术作为提高新能源汽车性能和延长续航里程的重要手段,备受关注。

本文将深入探讨新能源汽车轻量化设计技术的研究现状、发展趋势和挑战,旨在为该领域的研究工作者提供参考和启示。

一、新能源汽车轻量化设计技术的意义1.提高新能源汽车的续航里程新能源汽车的续航里程一直是消费者关注的焦点之一,轻量化设计技术可以有效减轻汽车整车重量,提高能源利用率,从而延长汽车的续航里程,提升用户体验。

2.减少对资源的消耗传统汽车的生产和使用过程中会消耗大量的资源,而轻量化设计技术可以有效减少材料的使用量,减少对资源的消耗,符合可持续发展的要求。

3.提升汽车性能轻量化设计技术可以提高汽车的动力性能、操控性能和安全性能,提升整车性能水平,满足用户对汽车性能的需求。

二、新能源汽车轻量化设计技术的研究现状目前,国内外相关研究机构和汽车制造商对新能源汽车轻量化设计技术进行了深入研究和探索,取得了一系列成果。

主要包括以下几个方面:1.材料研发轻量化设计技术的核心是材料研发,目前广泛应用于新能源汽车轻量化设计的材料主要包括铝合金、镁合金、碳纤维等高强度轻质材料,这些材料在减轻汽车整车重量、提升汽车性能方面具有重要作用。

2.结构设计新能源汽车轻量化设计需要在保证汽车结构强度和刚度的前提下尽可能减轻整车重量,需要借助优化设计和仿真分析等技术手段,在保证车辆安全性的情况下实现轻量化。

3.零部件轻量化除了整车轻量化外,还需要对汽车的各个零部件进行轻量化设计,例如发动机、变速器、制动系统等,进一步降低汽车整体重量,提高汽车的能效和性能。

三、新能源汽车轻量化设计技术的发展趋势未来,新能源汽车轻量化设计技术将朝着以下几个方向发展:1.多材料组合未来新能源汽车将采用多种轻质材料的组合设计,通过不同材料的优势互补,实现汽车整车结构的轻量化和性能的综合提升。

国内外汽车轻量化产业发展趋势及整体解决方案-概述说明以及解释1.引言1.1 概述汽车轻量化产业是指以减轻汽车自身重量为目标,采用新材料、新工艺和新技术,实现汽车整体质量的降低。

随着全球汽车工业的快速发展,汽车轻量化已成为汽车行业的研究热点和发展趋势。

国内外汽车轻量化产业正逐渐形成新的技术和市场竞争优势。

随着环保意识的增强和对能源消耗的关注,汽车轻量化成为全球汽车工业发展的重要方向。

减轻汽车整体重量可以显著降低燃油消耗和尾气排放,从而减少对环境的污染。

同时,轻量化还能提高汽车性能,如加速性、操控性和安全性等,为消费者提供更为舒适和绿色的出行方式。

国内汽车轻量化产业的发展受到技术创新和政策支持的双重推动。

技术创新方面,国内汽车制造企业积极引进和研究先进轻量化材料和技术,如高强度钢、铝合金、碳纤维等,不断提升轻量化水平。

政策支持方面,国家出台了一系列鼓励节能减排和推动汽车轻量化发展的政策措施,如给予研发资金支持、减税优惠和推广应用奖励等,积极推动了国内汽车轻量化产业的发展。

相比之下,国外汽车轻量化产业发展更为成熟和先进。

先进材料应用方面,部分发达国家已成功应用了高强度钢、铝合金、镁合金和碳纤维等轻量化材料,有效降低汽车整体质量。

智能制造技术方面,一些国外汽车企业已实现了智能制造生产线的建设和运营,通过自动化和智能化装备提高生产效率和产品质量。

在国内外汽车轻量化产业的发展过程中,面临着一些共同的挑战。

首先是新材料的成本问题,尽管轻量化材料的应用能够降低汽车整体重量,但在使用成本上却相对较高。

此外,产业链的完善和协同也是一个挑战,包括材料供应、生产技术、装备制造等方面的协同发展,需要产业各方共同努力。

为解决这些挑战,整体解决方案的制定和实施变得尤为重要。

整体解决方案需要包括技术创新、产业链协同、政策支持和市场培育等方面的综合措施。

只有通过整体解决方案的有效推动,才能够进一步推动国内外汽车轻量化产业的发展,实现汽车工业的可持续发展。

汽车轻量化技术的研究与进展作者:范子杰, 桂良进, 苏瑞意, FAN Zijie, GUI Liangjin, SU Ruiyi作者单位:清华大学汽车安全与节能国家重点实验室,北京100084,中国刊名:汽车安全与节能学报英文刊名:JOURNAL OF AUTOMOTIVE SAFETY AND ENGERGY年,卷(期):2014,5(1) Government Printing Office Partnership for a New Generation of Vehicles (PNGV):assessment of programgoals,activities,and priorities 19962.American Iron and Steel Institute UltraLight steel auto body final report 20143.American Iron and Steel Institute ULSAB-AVC overview report 20024.EAA (European Aluminium Association),Aluminium in Cars 20085.杨阳;周谊;桂良进双扭杆双横臂悬架有限元建模与分析 2006(11)6.桂良进;范子杰;陈宗渝“长安之星”微型客车白车身刚度研究 2004(09)7.周长路;范子杰;陈宗渝微型客车白车身模态分析 2004(01)8.郝春鹏;范子杰;桂良进微型客车车身结构正面碰撞特性的数值模拟 2004(05)9.Gobbi M;Haque I;Papalambros P P Y A critical review of optimization methods for road vehicles design 200610.郝琪;张继伟车门结构优化设计的灵敏度分析研究 2010(05)11.桂良进;范子杰;周长路某型载重车车架结构轻量化设计研究 2003(04)12.苏瑞意;桂良进;王旭燃料电池城市客车结构有限元分析与轻量化设计 2008(12)13.刘江;桂良进;王青春全承载式大客车车身结构多目标优化 2008(02)14.丁炜琦;苏瑞意;桂良进基于应力优化的大客车结构多目标优化 2010(04)15.Botkin M E Structural Optimization of Automotive Body Components Based on Parametric Solid Modeling 2002(02)16.Shin J K;Lee K H;Song S I Automotive door design with the ULSAB concept using structural optimization 2002(04)17.XIANG Yujiang;WANG Qian;FAN Zijie Optimal crashworthiness design of a spot-welded thin-walled hat section 2006(10)18.Su Ruiyi;Gui Liangjin;Fan Zijie Multi-objective optimization for bus body with strength and rollover safety constraints based on surrogate models 2011(03)19.朱茂桃;钱洋;顾娅欣基于Kriging模型的车门刚度和模态优化 2013(11)20.Choi W S;Park G J Structural optimization using equivalent static loads at all time intervals 2002(19-20)21.Jeong S;Yi S;Kan C Structural optimization of an automobile roof structure using equivalent static loads 2008(11)22.Shimoda M;Tsuji J Shape optimization for weight reduction of automotive shell structures subject to a strength constraint.SAE Technical Paper,2007-01-372023.方剑光;高云凯;王婧人基于网格变形技术的白车身多目标形状优化 2012(24)24.Bendsφe M P Optimal shape design as a material distribution problem 1989(04)25.Yang R J;Chahande A I Automotive applications of topology optimization 1995(3-4)26.Yang R J;Chuang C;Che X New applications of topology optimization in automotive industry 2000(01)27.Baskin D M;Reed D B;Seel T N A case study in structural optimization of an automotive body-in-white design.SAE Tech Paper,2008-01-088028.SU Ruiyi;GUI Liangjin;FAN Zijie Truss Topology Optimization Using Genetic Algorithm with Individual Identification 200929.SU Ruiyi;GUI Liangjin;FAN Zijie Topology and sizing optimization of truss structures using adaptive genetic algorithm with node matrix encoding 200930.SU Ruiyi;WANG Xu;GUI Liangjin Multi-objective topology and sizing optimization of truss structures based on adaptive multi-island search strategy 2011(02)31.Sobieski J Optimization by decomposition:a step from hierarchic to non-hierarchic systems 198832.Kroo I;Altus S;Braun R Multidisciplinary optimization methods for aircraft preliminary design 199433.Kim H M;Michelena N F;Papalambros P Y Target cascading in optimal system design 2003(03)34.De Weck O;Agte J;Sobieski J State-of-the-art and future trends in multidisciplinary design opti-mization 200735.苏瑞意;桂良进;吴章斌大客车车身骨架多学科协同优化设计 2010(018)36.Michelena N;Louca L;Kokkolaras M Design of an advanced heavy tactical trucks:A target cascading case study.SAE Tech Paper,2001-01-279337.Kim H M;Rideout D G;Papalambros P Y Analytical target cascading in automotive vehicle design 2003(03)38.赵迁;陈潇凯;林逸解析目标分流法在汽车多学科设计优化中的应用 2010(06)39.冯美斌汽车轻量化技术中新材料的发展及应用 2006(03)40.马鸣图;柏建仁汽车轻量化材料及相关技术的研究进展 2006(06)41.王利;陆匠心汽车轻量化及其材料的经济选用 2013(01)42.王广勇;王刚高强度钢在汽车轻量化中的应用 2011(01)43.桂良进;高付海;范子杰双相钢板料的单向拉伸断裂失效研究(Ⅰ)一数字图像相关技术试验 2010(02)44.高付海;桂良进;范子杰双相钢板料的单向拉伸断裂失效研究(Ⅱ)一弧长法非线性有限元分析 2010(03)45.GAO F;GUI L;Fan Z Experimental and Numerical Analysis of an In-Plane Shear Specimen Designed for Ductile Fracture Studies 2011(06)46.桂良进;高付海;范子杰先进高强度钢的断裂失效准则研究 2012(33)47.Sadagopan S Formability characterization of advanced high-strength steels48.Pickett AK;Pyttel T;Payen F Failure prediction for advanced crashworthiness of transportation vehicles 2004(07)49.Ducker Worldwide EAA Aluminium penetration in cars 201250.Hirsch Ju¨ rgen Aluminum in Innovative Light-Weight Car Design 2011(05)51.马鸣图;游江海;路洪洲汽车轻量化以及铝合金汽车板的应用 200952.詹志强铝合金汽车车身板应用现状及需求前景 201253.王丹铝合金汽车板应用及生产现状 2013(03)54.桂良进;范子杰;王青春泡沫填充圆管的轴向压缩能量吸收特性 2003(11)55.桂良进;范子杰;王青春泡沫填充圆管的动态轴向压缩吸能特性 2004(05)56.王青春;范子杰;桂良进泡沫铝填充帽型结构轴向冲击吸能特性的试验研究 2006(04)57.王青春;范子杰;桂良进中等应变率下泡沫铝的吸能特性 2005(06)58.WANG Q;FAN Z;SONG H Experimental and numerical analyses of the axial crushing behaviour of hat sections partially filled with aluminum foam 2005(05)59.WANG Q;FAN Z;GUI L A theoretical analysis for the dynamic axial crushing behaviour of aluminium foamfilled hat sections 2006(7-8)60.WANG Q;FAN Z;GUI L Theoretical analysis for axial crushing behaviour of aluminium foam-filled hat sections2007(04)61.Waurzyniak P Advanced materials in automotive:Newer steels,aluminum,magnesium,and other materials lead to more lightweight,economical vehicles 2009(03)62.Kulekci M K Magnesium and its alloys applications in automotive industry 2008(09)63.吴章斌;桂良进;范子杰AZ31B镁合金挤压板材力学性能的各向异性 2012(02)64.许江菱;钟晓萍;殷荣忠2011-2012年世界塑料工业 进展 2013(03)65.杨挺汽车工业中塑料材料应用的现状及展望 2013(05)66.ZHANG Ping;GUI Liangjin;FAN Zijie Finite element modeling of the quasi-static axial crushing of braided composite tubes 2013(01)67.ZHANG Ping;GUI Liangjin;FAN Zijie Crash energy absorption of braided composite tubes and its application in vehicle passive safety 201368.GUI Liangjin;ZHANG Ping;FAN Zijie Energy absorption properties of braided glass/epoxy tubes subjected to quasi-static axial crushing 2009(01)69.ZHANG Ping;GUI Liangjin;FAN Zijie An analytical model for predicting the elastic properties of triaxially braided composites 2009(15)70.张平;桂良进;范子杰三向编织复合材料弹性性能研究 2009(01)71.康万平;王宇;康蕾管件液压成型技术简述 2010(01)72.王习文;宗长富;郭立书管件液压成形技术及其在汽车零部件制造中的应用 2013(04)73.杨勇;徐峰;苏海波管件液压成形技术及其在副车架上的应用 2010(03) Hydroforming achieves vehicle weight and cost reduction says study 201275.Koca f da A;Sadtowska H Automotive component development by means of hydroforming 2008(03)ngerak N;Rout D K;Verma R Tube hydroforming in automotive applications 201477.陈杰管材内高压成形数值模拟与工艺研究 201378.李泷杲金属薄壁管液压成形应用基础研究 200779.任芝兰汽车用高强度钢的激光焊焊接性研究 2006(01)80.朱久发激光拼焊汽车板的应用现状与发展前景 2011(03)81.ROFIN Lasers in Automotive Industry 201482.Klaus L Laser Applications in the Automotive Industry 201183.Chen H C;Pinkerton J A Mistry,Gap-free fibre laser welding of Zn-coated steel on A1 alloy for light-weight automotive applications 2011(02)84.HYRCZA-MICHALSKA M;GROSMAN F The evaluate of laser welded tailor and tubular blanks formability for automotive vehicle elements stamping 2009(01)85.Sieben M;Brunnecker F Laser-Hybrid welding,an innovative technology to join automotive body parts 201086.Schimek M;Springer A;Kaierle S Laser-welded dissimilar steel-aluminum seams for automotive lightweight construction 201287.Vasilash G S VW Is Hot On Lasers 200488.Bea M;Brockmann R;Havrilla D Remote laser welding in automotive production 2011引用本文格式:范子杰.桂良进.苏瑞意.FAN Zijie.GUI Liangjin.SU Ruiyi汽车轻量化技术的研究与进展[期刊论文]-汽车安全与节能学报 2014(1)。

汽车轻量化的发展趋势及其技术实现随着工业化的加速和人们生活水平的提高,汽车已经成为了现代社会不可缺少的交通工具之一。

但随之而来的是汽车带来的能源消耗、环境污染、交通拥堵等问题,因此,汽车的绿色环保和高效节能成为了整个行业的重要研究方向。

而轻量化作为这个领域的一个关键技术,也开始引起了越来越多的关注。

一、轻量化技术的发展现状传统汽车在设计时往往会追求强度和稳定性,导致了车身结构的材料主要以铁、钢材和马铃薯粉为原材料,这些重量较大,不仅耗油,而且不利于环保。

因此,轻量化技术的运用成为了改善汽车性能、提高经济性和环保节能的有效途径。

目前,轻量化的技术手段主要包括轻质材料的使用、车身设计的优化和动力系统的改进等方面。

具体来说,汽车制造商可以通过增加铝、碳纤维、镁合金的材料使用量,减少车身结构的重量和材料消耗,从而实现轻量化;另外,对于车身结构的设计也可以采用更加科学的流线型设计、曲柄下沉设计等方式,以增加车辆的空气动力性能和减小阻力;同时,将传统的发动机和传动系统替换为混合动力系统、电动车辆等有助于减小车辆的自重,降低整车能耗等方面的技术也成为了车辆轻量化的有效途径。

二、轻量化技术的优势与挑战通过轻量化技术可以有效地降低车辆的油耗和排放,提高车辆的环保性和经济性。

同时,轻量化还可以增强整车的安全性能,降低车辆的运动性能和灵敏度,为车辆的高性能和高安全性能铺设了坚实的基础。

然而,汽车的轻量化也面临着一系列的挑战。

其中最主要的挑战是如何在材料选择、设计、加工等方面实现轻量化,同时又不降低车辆的安全性、耐久性和质量稳定性,保证车辆的安全性能和舒适性。

此外,汽车轻量化技术的成本问题也难以回避。

不同的材料以及加工方式所带来的成本差异较大,这也给轻量化技术的推广带来了挑战。

三、轻量化技术的前景展望未来,随着科技的不断进步和对环保的重视,汽车轻量化技术将会得到持续发展和改进。

在未来的发展中,轻量化技术将呈现出以下几个发展趋势:1.材料多样化未来的轻量化技术将会更多地采用多种轻质材料,如碳纤维、铝合金、镁合金、塑料等,从而实现更加高效的轻量化效果。

汽车轻量化项目年终总结报告一、汽车轻量化宏观环境分析二、2018年度经营情况总结三、存在的问题及改进措施四、2019主要经营目标五、重点工作安排六、总结及展望尊敬的xxx有限责任公司领导:近年来,公司牢固树立“创新、协调、绿色、开放、共享”的发展理念,以提高发展质量和效益为中心,加快形成引领经济发展新常态的体制机制和发展方式,统筹推进企业可持续发展,全面推进开放内涵式发展,加快现代化、国际化进程,建设行业领先标杆。

初步统计,2018年xxx有限责任公司实现营业收入32609.50万元,同比增长21.98%。

其中,主营业业务汽车轻量化生产及销售收入为30656.84万元,占营业总收入的94.01%。

一、汽车轻量化宏观环境分析(一)中国制造2025高质量发展是商品和服务质量普遍持续提高的发展。

满足新时代人民日益增长的美好生活需要,高质量发展应当不断提供更新、更好的商品和服务,满足人民群众多样化、个性化、不断升级的需求,既开辟新的消费领域和消费方式,改善、丰富人民生活,又引领供给体系和结构优化升级,反过来催生新的需求。

如此循环往复、相互促进,就能推动社会生产力和人民生活不断迈上新台阶。

当前,我国经济发展正处于动力转换节点,必须摆脱要素驱动的路径依赖,把创新作为引领发展的第一动力,深入实施创新驱动发展战略,在推动发展的内生动力和活力上来一个根本性转变,为经济持续健康发展打造新引擎、培育新动能、拓展新空间、构建新支撑,推动发展动力变革。

(二)工业绿色发展规划开发绿色产品,按照产品全生命周期绿色管理理念,遵循能源资源消耗最低化、生态环境影响最小化、可再生率最大化原则,大力开展绿色设计示范试点,以点带面,加快开发具有无害化、节能、环保、低耗、高可靠性、长寿命和易回收等特性的绿色产品。

积极推进绿色产品第三方评价和认证,发布工业绿色产品目录,引导绿色生产,促进绿色消费。

建立各方协作机制,开展典型产品评价试点,建立有效的监管机制。

面对汽车轻量化发展趋势,研讨轻量化零部件的应用及管理【摘要】能源短缺和环境污染问题是当今人类社会面临的巨大课题,汽车的轻量化是减少能源使用、降低环境污染的改善方向之一。

目前很多汽车主机厂在轻量化零部件量产准备、品质管理等方面积累很多推进经验,面对汽车轻量化发展趋势,研讨轻量化零部件的管理及应用也尤为关键。

【关键词】轻量化、零部件、应用、管理方法一、汽车轻量化的好处汽车轻量化能降低油耗、缩短制动距离、提高操控性能等,实验证明,若汽车整备质量降低10%,燃油效率可提高6%~8%;汽车整备质量每减少100kg,百公里油耗可降低0.3~0.6升。

在当前愈加严苛的油耗法规下,通过轻量化降低油耗是最佳方法之一。

二、轻量化部件的应用介绍轻量化材料的使用是减少整车自重最有效的措施之一,是目前汽车工业发展的需要,并随着科学技术的进步,将会更加广泛应用于汽车零部件制造行业。

高强度钢、铝合金、镁合金、树脂塑料是当前汽车轻量化的四种主要材料。

下面以某H品牌中高端汽车A车型为例介绍轻量化部件的应用情况:1.1.高强度钢(780MPa及以上)的应用:高强度钢:其特点在于其具有较高的拉伸强度和较高的屈服点,但其冲压成型性比普通钢材差,一般用于需要承受高强度碰撞的汽车结构部件,主要用于A、B、C柱加强件、门槛、防撞杆等。

目前高强度钢在汽车的应用方面主要有高强度冷冲压钢材和热成型钢材两种,热成型钢材由于同时具备高强度和很好的成型性,在汽车上使用占比越来越高,目前已在紧凑型车型中大量使用。

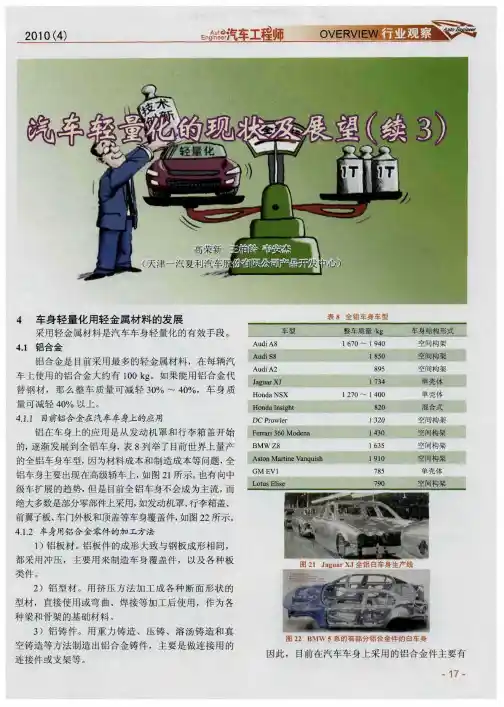

1.1.铝制零件的应用汽车上铝合金产品大致可分为两大类:铝铸件和变形铝合金(板材、挤压型材、锻造铝合金等)。

汽车上所用铝材3/4以上为铸件。

铝作为零件材料的优点包括在满足相同机械性能的条件下质量比钢材降低60%左右,且在碰撞过程中比钢多吸收50%的能量,同时无需进行防锈处理。

除发动机部件外,前防撞梁和前副车架目前也采用铝制部品进行轻量化管理。

1.1.树脂材料的应用树脂材料是当前最重要的汽车轻质材料。

轻量化发展现状及未来趋势分析引言:随着科技的发展和产业的进步,轻量化成为了当今社会发展的重要趋势之一。

在科技、汽车、航空航天等领域,轻量化已经成为了一个热门话题,其发展对于提高效率、降低能耗以及保护环境有着积极的作用。

本文将对轻量化发展的现状进行分析,并展望未来的趋势。

一、轻量化发展现状1.1 轻量化概述轻量化是指通过采用轻量材料和设计技术降低产品重量的过程。

其目标是在保持或提高产品性能的前提下降低重量。

常用的轻量材料包括铝合金、复合材料、镁合金等。

轻量化提供了一种创新的思路,通过替代传统材料和改进设计方法,可以在不牺牲性能的情况下提高产品的质量、耐久性和使用寿命。

1.2 轻量化发展的背景轻量化发展的背景主要有两方面:一是环境保护意识的提高,二是科技的进步。

随着人们对环境问题的关注日益增加,减少能源消耗、降低排放已成为重要的课题。

而科技的进步为轻量化提供了技术保障,各种轻量材料的研究不断取得突破,使得轻量化应用范围不断扩大。

1.3 轻量化在不同领域的应用轻量化在科技、汽车、航空航天等领域的应用日益广泛。

在科技领域,手机、电脑等电子产品的轻量化设计成为了厂商追求的目标。

在汽车领域,轻量化可以提高燃油效率和行驶性能,同时减少碳排放,符合环保要求。

航空航天领域对于产品重量的要求极高,轻量化设计可以大大提高航空器的性能和载重能力。

二、轻量化发展的未来趋势2.1 新材料的发展与应用未来轻量化发展的重要趋势是新材料的发展与应用。

目前,铝合金和复合材料已经成为轻量化领域的主流材料。

然而,这些材料仍然存在一些局限性,例如成本高、生产工艺复杂等。

未来,将出现更多新材料的应用,如镁合金、高强度钢等。

这些新材料具有更好的力学性能和轻量化特性,有望推动轻量化技术的进一步发展。

2.2 设计与制造的一体化未来轻量化发展的另一个趋势是设计与制造的一体化。

传统上,设计和制造是分离的,设计师设计产品后将其交给制造师进行制造。

然而,这种分离往往导致设计与制造之间的不匹配,造成资源的浪费。

车身轻量化技术的研究与实践在当今汽车工业的发展中,车身轻量化技术已成为一项至关重要的研究领域。

随着环保要求的日益严格和消费者对燃油经济性、车辆性能的不断追求,减轻车身重量不仅有助于降低油耗、减少尾气排放,还能提升车辆的操控性和安全性。

本文将对车身轻量化技术的研究与实践进行深入探讨。

一、车身轻量化技术的重要性汽车的燃油消耗与车辆重量密切相关。

一般来说,车辆重量每减轻10%,燃油效率可提高 6% 8%。

在全球能源紧张和环保压力增大的背景下,降低油耗和减少尾气排放是汽车行业必须面对的挑战。

轻量化车身能够显著降低车辆的能耗,为可持续发展做出贡献。

此外,轻量化车身还能提升车辆的性能。

较轻的车身重量可以使车辆在加速、制动和转弯时更加敏捷,提高操控性和驾驶乐趣。

同时,在发生碰撞时,较轻的车身能够更有效地分散和吸收能量,提高车辆的被动安全性。

二、车身轻量化的实现途径1、材料的优化选择(1)高强度钢高强度钢具有出色的强度和韧性,在保证车身结构强度的前提下,可以通过使用更薄的钢板来减轻重量。

例如,热成型钢的强度可达1500MPa 以上,能够大幅减少零部件的厚度和数量。

(2)铝合金铝合金具有低密度、高强度和良好的耐腐蚀性。

在车身中,铝合金常用于发动机罩、车门、行李箱盖等部件,能够有效减轻重量。

此外,全铝车身的应用也在逐渐增加,如奥迪 A8 等车型。

(3)镁合金镁合金是目前最轻的金属结构材料之一,其密度约为铝合金的2/3。

虽然镁合金的成本较高,但在一些高端车型中,如奔驰 SL 级,已经开始使用镁合金部件来实现轻量化。

(4)复合材料复合材料包括碳纤维增强复合材料(CFRP)和玻璃纤维增强复合材料(GFRP)等。

这些材料具有高强度、高模量和低密度的特点,但成本较高,目前主要应用于超级跑车和高性能车型中,如宝马 i3 和 i8的车身框架就采用了碳纤维复合材料。

2、结构设计的优化(1)拓扑优化通过数学算法和有限元分析,在给定的设计空间内寻找最优的材料分布,实现结构的轻量化。

重型货车驱动桥桥壳结构分析及其轻量化研究一、本文概述随着全球经济的不断发展和贸易活动的日益频繁,重型货车作为物流运输的重要工具,其性能和效率的提升成为了行业关注的焦点。

作为货车关键部件之一,驱动桥桥壳的结构设计和轻量化研究对于提高货车的承载能力和燃油经济性具有重要意义。

本文旨在深入分析重型货车驱动桥桥壳的结构特点,探讨其受力特性和优化设计方案,并在此基础上研究轻量化技术在桥壳结构中的应用,以期达到提高货车性能、降低能耗和减少环境污染的目的。

文章首先将对重型货车驱动桥桥壳的基本结构进行概述,介绍其常见的材料、制造工艺以及结构形式。

随后,通过有限元分析等数值计算方法,对桥壳在不同工况下的受力状态进行详细分析,揭示其应力分布规律和失效模式。

在此基础上,结合结构优化设计理论,提出改进桥壳结构的方案,以提高其承载能力和耐久性。

接下来,文章将重点探讨轻量化技术在重型货车驱动桥桥壳结构中的应用。

通过对比分析不同轻量化材料的性能特点,研究其在桥壳结构中的适用性。

结合先进的制造工艺和结构设计理念,探索实现桥壳结构轻量化的有效途径。

通过对比分析轻量化前后的桥壳性能变化,评估轻量化技术在实际应用中的效果和潜力。

文章将对重型货车驱动桥桥壳结构分析和轻量化研究的成果进行总结,并展望未来的研究方向和应用前景。

通过本文的研究,旨在为重型货车的设计和制造提供有益的参考和指导,推动物流运输行业的可持续发展。

二、重型货车驱动桥桥壳结构分析重型货车驱动桥桥壳作为车辆动力传递和承载的关键部件,其结构设计对于整车的性能和使用寿命具有至关重要的影响。

桥壳的主要功能是支撑车轮和差速器,并传递来自发动机和传动轴的扭矩,因此,其必须具备足够的强度和刚度,以承受复杂多变的工作环境和载荷条件。

桥壳的结构通常分为整体式和分段式两种类型。

整体式桥壳具有较高的结构刚性和强度,适用于承载要求较高的重型货车。

分段式桥壳则通过分段设计,实现了桥壳的轻量化,同时在一定程度上降低了制造成本。

轻量化设计在汽车制造中的研究进展在当今的汽车制造领域,轻量化设计已成为一项关键的技术发展趋势。

随着环保要求的日益严格以及消费者对燃油经济性和车辆性能的不断追求,汽车制造商们纷纷将目光聚焦于轻量化设计,试图通过减轻车辆重量来实现节能减排、提升性能和增加续航里程等目标。

轻量化设计的重要性不言而喻。

首先,减轻车辆重量能够显著降低燃油消耗和尾气排放。

研究表明,汽车每减重 10%,燃油效率可提高 6%至8%。

这对于应对全球能源危机和环境污染问题具有重要意义。

其次,轻量化有助于提升车辆的加速、制动和操控性能,使驾驶体验更加出色。

此外,对于电动汽车来说,轻量化能够延长电池续航里程,缓解消费者的里程焦虑。

目前,汽车轻量化设计主要通过材料创新、结构优化和制造工艺改进等途径来实现。

在材料方面,高强度钢、铝合金、镁合金和碳纤维复合材料等轻质材料的应用越来越广泛。

高强度钢具有较高的强度和良好的成形性,能够在保证车身强度的前提下减轻重量。

铝合金具有密度小、耐腐蚀等优点,常用于车身覆盖件和发动机部件。

镁合金的密度比铝合金更低,但强度稍逊,适用于一些对重量要求极为苛刻的零部件。

碳纤维复合材料则具有极高的强度和轻量化优势,但由于成本较高,目前主要应用于高端车型和赛车领域。

结构优化是轻量化设计的另一个重要手段。

通过采用先进的计算机辅助设计和模拟技术,工程师们能够对汽车的结构进行精确分析和优化。

例如,采用空心结构、薄壁结构和一体化设计等方法,可以在不影响结构强度的情况下减轻零部件的重量。

此外,合理的车架和车身结构设计能够有效分散载荷,减少材料的使用量。

制造工艺的改进也为轻量化设计提供了有力支持。

激光焊接、液压成型和热成型等先进工艺能够制造出更加复杂和精确的零部件,提高材料的利用率和零部件的强度。

增材制造(3D 打印)技术的出现为汽车轻量化设计带来了新的机遇,通过逐层堆积材料,可以制造出具有复杂内部结构的轻量化零部件。

然而,轻量化设计在汽车制造中也面临着一些挑战。

电动汽车轻量化技术研究现状与发展趋势陈辛波;杭鹏;王叶枫【摘要】为深入研究电动汽车轻量化技术,主要从电池轻量化、电驱传动总成轻量化、车身轻量化和其他零部件轻量化4个方面对其研究现状进行了介绍,从技术层面分析了电动汽车在材料、设计方法及制造工艺的轻量化上取得的进展.总结了电动汽车轻量化对续航里程、行驶能耗、电池寿命和安全性能等方面的影响.从高比能量和高比功率电池、高功率密度电机及轻量化车身3个角度提出了电动汽车轻量化技术的关键问题,并对电动汽车轻量化技术提出展望.【期刊名称】《汽车工程师》【年(卷),期】2015(000)011【总页数】7页(P23-28,57)【关键词】电动汽车;轻量化技术;轻量化效果;发展趋势【作者】陈辛波;杭鹏;王叶枫【作者单位】同济大学新能源汽车工程中心;同济大学汽车学院【正文语种】中文我国汽车保有量和销售量逐年上升,使得我国石油对外依存度逐年上升,节能降耗已刻不容缓。

迫于国家对汽车燃油消耗量逐渐降低的要求,各大汽车厂商纷纷抓紧了对新能源汽车尤其是电动汽车的研制与推广,电动汽车的销量正逐渐上升。

与传统燃油汽车相比,电动汽车目前所使用的动力电池的比能量比燃油的比能量小很多,且电池的引入大幅增加了汽车的整车质量,这使得电动汽车的续航里程远不如传统燃油汽车,因此加快对电动汽车的轻量化显得十分迫切。

目前,国内外对传统燃油汽车的轻量化做了很多研究,但对于电动汽车轻量化技术的直接研究相对较少,文章在综合前人对电动汽车轻量化技术研究的基础上,主要从电池轻量化、电驱传动总成轻量化、车身轻量化和其他零部件轻量化4个方面对目前电动汽车轻量化技术的研究现状、轻量化效果和关键技术问题进行分析,并提出展望。

1 电动汽车轻量化技术研究现状1.1 电池轻量化目前电动汽车所使用的动力电池可以分为蓄电池和燃料电池2类。

蓄电池主要有铅酸电池、镍氢电池和锂电池等。

与传统燃油汽车相比,电动汽车装备了过重动力电池组件,这使得电动汽车的续航能力和动力性相形见绌。

汽车轻量化技术的研究与进展一、本文概述随着全球环境问题的日益严重,节能减排、绿色出行已成为全人类的共识。

汽车作为现代社会的主要交通工具,其轻量化技术的研发与应用对于节能减排、提高能源利用效率、改善车辆性能等方面具有重要意义。

本文旨在探讨汽车轻量化技术的研究现状与发展趋势,分析轻量化材料、设计优化、制造工艺等方面的最新进展,以期为推动汽车轻量化技术的发展提供有益的参考。

本文将对汽车轻量化技术的概念进行界定,明确其研究范围与重点。

接着,从轻量化材料、设计优化、制造工艺等方面入手,系统梳理国内外在该领域的研究成果与经验。

在此基础上,结合当前汽车轻量化技术的发展趋势,对未来研究方向进行展望,以期为推动汽车轻量化技术的持续创新与发展提供有益的启示。

本文的研究不仅有助于加深对汽车轻量化技术的理解与认识,还为汽车行业的绿色可持续发展提供了有益的技术支持。

本文的研究也有助于推动相关领域的科技进步,促进全球范围内节能减排目标的实现。

二、轻量化材料的研究与应用随着全球环保意识的增强和能源危机的日益严峻,汽车轻量化已成为汽车工业发展的重要趋势。

轻量化材料的研究与应用是实现这一目标的关键。

轻量化材料主要包括高强度钢、铝合金、镁合金、塑料及复合材料等。

高强度钢以其优良的力学性能和相对较低的成本,在汽车制造中得到了广泛应用。

通过优化钢材成分、改进热处理工艺和微观结构设计,高强度钢不仅具有更高的强度,而且具有更好的塑性和韧性,能够满足汽车结构件对材料性能的要求。

铝合金以其低密度、高比强度、良好的加工性能和耐腐蚀性等特点,在汽车轻量化中发挥着重要作用。

尤其是铝合金铸件和锻件,因其结构紧凑、重量轻,被广泛应用于发动机、底盘和车身等部件的制造中。

镁合金作为一种轻质、高强度的金属材料,在汽车轻量化领域也备受关注。

镁合金具有良好的电磁屏蔽性能、高的阻尼性能和低的热膨胀系数,特别适用于制造汽车仪表板、座椅框架等部件。

然而,镁合金的耐腐蚀性较差,限制了其在汽车领域的应用。

-车身结构培训模块五❝1、为什么要轻量化❝2、世界各大研究机构的轻量化项目❝3、轻量化技术方案❝4、轻量化三步走❝1、为什么要轻量化❝2、世界各大研究机构的轻量化项目❝3、轻量化技术方案❝4、轻量化三步走☐欧洲居于全球油耗目标之首,且2025年2.9L 的目标必须大量采用新能源汽车才能实现☐四阶段中国油耗法规相较上一阶段下降30%,而2025年目标进一步收紧20%,直指 4.0L/100km 4.1 2.9 5.0 5.62 4.50 2.03.04.05.06.07.020152016201720182019202020212022202320242025EU China US L /100k m (N o r m a l i z e d t o N E D C T e s t C y c l e ) 4.0全球油耗法规日益严苛汽车对能耗和排放还有潜力吗Hybird和EV是趋势整车轻量化趋势白车身大约占到整车重量的20%~25%而各大主机厂都已经充分做好轻量化的技术储备,蓄势待发 未来的5~15年的技术更新速度将大大加快❝1、为什么要轻量化❝2、世界各大研究机构的轻量化项目❝3、轻量化技术方案❝4、轻量化三步走❝1、为什么要轻量化❝2、世界各大研究机构的轻量化项目❝3、轻量化技术方案❝4、轻量化三步走虚拟CAE仿真优化通过拓扑等手段发现高效传力路经,减轻重量研究断面特性,位置等对结构性能的影响,优化料厚,实现轻量化 优化计算方法,缩短计算时间,提高精度车身用材料展望新一代超高强度钢板的使用 第三代超高强钢的推进使用抗拉强度1500Mpa, 1700Mpa 的马氏体钢薄板冲压的逐步使用液压成型技术的应用无焊点的整体连接结构形式,大大提高零件的整体刚度以及碰撞吸能效果 变截面,可弯曲的液压成型技术可满足结构设计的多种用途激光拼焊管技术的使用焊缝整体连接结构形式,大大提高零件的整体刚度以及碰撞吸能效果 领先的成型技术代替拉延可以提高碰撞区零件的材料等级铝合金的机械特性密度仅为钢的1/3,但是弹性模量也只有钢的1/3,可通过其特有的成型方式来用几何弥补其刚度方面的先天不足未来的铝板强度会不段提高,6XXX系列的屈服已接近CR340的水平,而7XXX已经可以通过T7的热处理达到DP钢的强度水平铝板冲压工艺的应用技术相对成熟,主要用于门盖,翼子板等大型覆盖件未来的铝板强度会不段提高,供应商需要应对其低延展率以及高回弹的特点,向深拉伸零件挑战铝挤出工艺的应用截面形式相对冲压来说十分多变在实现轻量化的同时有效的提高车身的的刚度,或者碰撞吸能效果真空高压铸造工艺的应用 能实现高刚度可变厚度的零件设计要求零件集成度提高,大大减少零件的数量工艺复杂,并且产品的质量控制难度较高碳纤维技术的应用 碳纤维具有低密度,高弹性模量,高强度的特点大规模使用受限于目前行业制造能力以及其成本激光焊接技术的应用 具有单面可达的特点,充分拓宽了工程应用的范围缩短焊接边长度,实现减重的同时可达到更好的顾客感知效果铝-铝焊接技术的应用AL-AL点焊技术AL-AL点焊技术可以应用到冲压件,挤出件和铸造件的相互连接中当铝板和铸件焊接的时候,需要铝板为6000系列铝材铝件电阻点焊技术大大降低铝制车身的制造成本AL-AL弧焊技术制造成本取决于焊接长度,可以作为高强度要求的单面可达区域使用 可以作为超厚板连接的工艺手段SPR铆接技术的应用SPR可以满足于铝-铝,铝-钢,钢-钢, 塑料-金属等两层和三层板连接需求目前技术能达到的最高强度板连接是DP800→DP600,由于混合式材料车身将在未来的一段时间内长期存在,所以超高强钢,甚至是PHS的SPR连接技术是目前需要攻克的难题FDS紧固技术的应用FDS仅需要单面可达,并且相对于电弧焊来说没有热变形的影响,因此可以很好的解决封闭截面结构(如Extrusion RKR, Hydro-form Rail)的连接需求其连接方式类似于螺栓连接,因此可以广泛应用于铝-钢,铝-铝,钢-钢的连接应用中Cycle Time的长短取决于连接板材的强度以及厚度,一般在3~7s之间,因此其制造成本较高❝1、为什么要轻量化❝2、世界各大研究机构的轻量化项目❝3、轻量化技术方案❝4、轻量化三步走充分挖掘钢制车身的剩余价值 设计高效的白车身结构,提高Load Path上的结构效率大比例提高高强钢,超高强钢,热成型零件的使用比例结合新型钢材的特性改良,充分利用其机械性能上的潜力克服超薄板的成型焊接等问题,扩大其使用范围TWB,TRB技术的进一步开拓,合理分配质量配合结构胶,烧焊,激光焊接等技术的大规模使用,提高连接效率 适当考虑液压成型等技术的使用推进轻质在结构件上的使用 拓展5XXX, 6XXX系列的铝板在覆盖件以及深拉伸件上的范围真空高压铸造零件技术在车身结构设计上的技术储备标准化AL-AL焊接方面的技术规范SPR,FDS等新型连接技术的经验积累玻纤增强材料在非碰撞吸能区域的大量推进碳纤维材料在结构件设计上的技术储备混合式材料车身将是未来方向Thanks。

汽车轻量化研究的展望摘要:汽车轻量化发展30多年以来,无论是汽车设计手段还是新型材料的开发都有很大的发展。

我国作为汽车生产大国也必然要走汽车轻量化道路。

关键词:轻量化;汽车;国产1 概述所谓汽车轻量化,指的是:“采用现代设计方法和有效手段对汽车产品进行优化设计,或使用新材料在确保汽车综合性能指标的前提下,尽可能的降低汽车自身重量,以达到减重、降耗、环保、安全的综合指标”[1]。

汽车轻量化最早可以追溯到1985年,在汉诺威汽车交易会上,奥迪公司用一幅画像人们阐述了汽车轻量化这一概念。

画中两位少女在不借助任何外力的帮助下轻松的举起了奥迪100的整个铝制车身。

在那个年代,公众对汽车性能的要求(如油耗、排放、安全等)与今日相比大有不同,加之汽车工业生产技术水平有限,汽车的轻量化并没有太大的意义。

但是,奥迪公司却用了这样一幅生动的画揭示出----轻量化必将成为下一个汽车生产时代的重要目标。

2 汽车轻量化的重要意义自2002年伊拉克战争以后,国际石油价格一直在快速上涨,而国内燃油价格也在持续攀升,民众对汽车省油的要求越来越高。

据美国《油气杂志》报道,世界石油探明储量为1.26万亿桶(2004年数据),同年全球日消耗石油平均量8400万桶,照此推算,本世纪中期将出现第三次石油危机。

车用燃油是全球石油消耗的重要部分,全球汽车石油消耗量约每年90亿桶,占世界石油总产量的40%。

为了应对可能的石油危机,在不降低汽车性能的前提下,降低汽车油耗具有重大意义。

有关数据指出,“汽车整车质量降低10%,可提高燃油效率6%-8%;滚动阻力减少10%,可提高燃油效率3%;车辆机构传动效率提高10%,可提高燃油效率7%”[3]。

因此,汽车轻量化对于整车质量降低,以至于提高燃油效率有十分重要的意义。

在新能源发展状况还不明朗的形势下,轻量化一成为全世界汽车企业应对低油耗的最佳手段。

此外,轻量化对于提高汽车的操控性、安全性、舒适性也有较大影响,比如,车辆底盘质量降低后会减轻车辆行驶时的颠簸,整个车身会更加稳定,又如,轻量化材料可以吸收碰撞是产生的能量,从而提高车辆的碰撞安全性。

在这个汽车技术突飞猛进的时代,汽车轻量化已经成为汽车产业的一项重要研究课题。

3 国内外发展状况自“轻量化”这一概念被提出后,经过将近三十年的发展,一些工业发达国家在汽车轻量化材料的开发和应用上已经取得了突破性的发展,形成了从材料开发,到产品设计制造,再到材料回收再利用的一套完整的产业化技术。

在过去二十几年里,国外汽车重量下降了20%-26%,在未来十年内,轿车自身重量还会下降20%[4]。

“目前全球中型汽车平均质量约为1200kg-1400kg,汽车制造发达国家已确定目标在2015年将中型轿车整车质量将到1000kg以下”[4]。

使用新型材料是目前汽车轻量化进程的最有效手段,新型轻量化材料,如铝合金、镁合金、工程塑料、高强度钢等,早已被国外先进汽车制造商大量应用在汽车的制造上。

而我国汽车制造商在新型材料的使用上还比较落后,如表(3-1)。

材料钢铁铝合金镁合金塑料其他材料中国65-70 5-10 极少10-15 5-15国外制造商51-60 51-60 0-1 18-22 4-18表3-1 国内外新型材料在轿车上应用的对比(%)上世纪80年代重庆汽车研究所开展了双相钢研究,一汽轿车和奇瑞汽车公司也开展了一系列的新型材料初步试验。

在轻量化设计方面,由于CAD/CAE/CAM一体化技术产生于国外,所以国外汽车制造商很早就开始应用计算机辅助设计,而我国却起步很晚,目前我国已从主要依靠经验进行设计逐渐发展到利用现代设计方法进行设计和分析的阶段[1],而且已经出现了一批拥有自主知识产权的汽车模具开发技术,如北京航空航天大学开发了CAD系统CAXA,并已经开展了乘用车轻量化技术的研究,利用有限元法和优化设计方法进行车辆的结构分析和结构设计,以减少车身骨架和发东西的质量。

4 汽车轻量化的手段汽车轻量化发展到今天,已经有很多方法能够实现整车质量的减轻,可以概括为:优化汽车的结构、使用新型材料。

4.1 优化汽车的结构计算机辅助设计制造技术已经在当今的汽车制造工业起到了非常中国要的作用,它涵盖了汽车从设计到制造的每一个环节。

运用这个技术可以实现对汽车总体结构的轻量化设计以及分析,对汽车车身实体结构进行精确设计和合理布局,还可以对车身板材厚度的变化进行分析,从而对整车的数据进行分析以及刚度、强度计算。

通过这样的结构优化设计,能够减小车身骨架及车身钢板的质量,再对车身强度和刚度进行校核,以确保汽车在满足性能的前提下减轻自重。

通过结合参数反演技术、多目标全局优化等现代车身设计方法,研究汽车轻量化结构优化设计技术,包括多种轻量化材料的匹配、零部件的优化分块等。

从结构上减少零部件数量,确保在汽车整车性能不变的前提下达到减轻自重的目的。

利用计算机还可以进行机构的运动仿真,优化各个部件的结构,以及优化各部件之间的相对关系。

比如采用轿车发动机前置、前轮驱动和超轻悬架结构等,使结构更紧凑,或采取发动机后置、后轮驱动的方式,达到使整车局部变小,实现轻量化的目标。

对于汽车零部件的设计,还可以利用计算机辅助设计技术进行受力分析和运动干涉分析等,使零件能够满足车身设计的各项要求。

通过零件结构的小型化,促进汽车轻量化,使主要功能部件在同等使用性能不变的情况下,缩小尺寸。

4.2 使用新型材料4.2.1 高强度钢高强度钢是指屈服强度在210MPa-550MPa的钢材。

目前高强度钢主要应用在防撞梁、车门、防撞柱、车身边梁、车身横梁等处。

在所有的汽车轻量化材料中,高强度钢的价格最低。

采用高强度钢进行等强度设计可以减小钢板厚度,但是却不能大幅度减轻车身质量,所以高强度钢只用于加强车身构件抗变形能力,提高碰撞能量吸收能力,和扩大弹性应变区。

我国是产钢大国,但是在汽车工业高强度钢的应用上还有很多问题,如自主开发能力不强,产品的开发与生产还需引进国外先进技术和整套装备;产品品种单一,不能满足国内汽车生产需要;产品质量较差,力学性能不可靠,工艺性能不稳定,表面质量差,尺寸公差大。

以上种种原因导致我国汽车工业所用的高强度钢还需大量进口。

4.2.2 工程塑料“塑料是由非金属为主的有机物组成,具有密度小、成型性好、耐腐蚀、防震、隔音隔热等性能,同时有具有金属钢板不具备的外观色泽和触感”[2]。

由于工程塑料具有的这些特点,目前工程塑料已经被广泛引用在汽车外饰、内饰上。

在外饰上,工程塑料主要应用在:保险杠、进气栅格、车灯、导流板、侧围板、翼子板以及诸多空气动力学配件上。

工程塑料在内饰上的用量更大,大部分中低端轿车和商用车的内饰材料都是工程塑料。

此外,工程塑料还大量用在风扇、进气歧管、空气滤清器壳体和各种液体贮存箱。

4.2.3 铝合金传统铝合金有铸造铝合金、变形铝合金、锻造铝合金、粉末冶金铝合金等多种类型。

铸造铝合金目前大约占汽车用铝80% [3]。

可用铝合金替代钢材的汽车部件有发动机缸体、铝合金车轮、悬挂系统零件、车身、热交换器等。

“铝代替传统的钢铁制造汽车零部件,可使整车重量减轻30%-40%。

铝制的发动机可减重30%,铝质散热器比相同的铜制品轻20%-40%,轿车铝车身比钢材制品轻40%以上,汽车铝车轮可减重30%左右,铝制零件代替钢铁零件也可大幅减重”[4]。

研究表明,汽车每使用1 kg铝,可降低自重2.25 kg,减重效应高达125%[6]。

此外铝合金具有良好的物理化学性能,工业生产中的铸、锻、冲工艺均可适用,是少数几种可采用多种铸造工艺生产零件的金属,最适合汽车零件生产且应用最广的是压力铸造工艺。

正是由于铝合金的这些优良性能,加之我国铝资源较丰富,是仅次于钢铁的结构材料,使铝合金成为汽车轻量化中经济适用和最具竞争力的材料。

4.2.4 镁合金镁合金是一种更新型的轻量化材料,它的性能与铝合金相似,但镁合金密度更低,只有1.8g/cm3。

如果使用镁合金作为整车轻量化材料,会比用铝合金作为整车材料的汽车轻15%-20%[7],而镁合金却有比铝合金和钢更高的强度。

镁合金还具有更好的铸造性和尺寸稳定性,虽然镁合金本身成本较高,但是由于它具有良好的加工性能,在使用时能够降低废品率,另一方面也能降低成本。

目前镁合金在汽车上主要应用在车架、发动机气缸体、曲轴箱、离合器壳体、变速器壳体、汽油滤清器壳体、进气歧管、油泵、分电器、风扇,方向盘、转向器等。

此外,镁合金还具有较好的阻尼系数,其减震量大于铸铁和铝合金,所以镁合金也会用在座椅和轮圈上,从而减小振动,提高乘车舒适性。

目前我国汽车制造行业使用镁合金还很有限,所使用的镁合金产品大多是仿制国外产品,自主研发很少。

我国的镁资源储量居世界第一位,镁合金的市场前景十分广阔,应加大镁合金的研发力度[2]。

4.2.5 钛合金钛合金的性能更加优越,但是由于造价太高,目前只用在赛车和顶级轿车上,如布加迪威龙。

钛合金在汽车上的使用主要在排气系统、发动机系统、传动系统和减震系统上。

此外,钛合金连杆、钛合金弹簧、钛合金气门、钛合金高强度螺栓也已经开始被应用。

我国的钛资源储量也是居于世界第一位的,如加大开发力度,会有很大的市场前景。

4.2.6 其他新型材料除以上各类材料之外,还有许多具有优越性能的轻量化材料,但是还没有被应用在汽车上。

陶瓷是继金属、塑料后的又一大材料。

陶瓷材料发展时间较短,但是却有着优越的力学性能和化学性能。

“陶瓷材料应用在汽车上,不仅可以起到轻量化的作用,还因为其具有很好的耐热性、耐磨性、耐腐蚀性,用于发动机内零件可提高燃油效率” [2],也能达到轻量化的效果。

蜂窝夹层材料是一种应用在飞机上的高硬度高强度材料,有较大市场前景,但目前还很少应用到汽车领域。

5 我国汽车轻量化发展趋势我国汽车企业轻量化技术研究和应用的步伐也在加快。

据奇瑞汽车相关负责人介绍,目前,奇瑞A3等主力车型已经配装奇瑞自主研发的全铝发动机。

从2007年开始,奇瑞部分轻量化技术在整车上大量应用,部分车型减重近8%,在实现节能减排的同时也降低了用户的使用成本。

与乘用车相比,商用车主要作为生产资料,用户对其投入产出比非常看重。

今年以来,受国家相关政策影响,市场对轻量化商用汽车的需求快速升温,轻量化车辆的节能优势正逐渐被用户认可,并成为影响购买的重要因素。

目前,在国内运输类车辆自重较国外同类车型高15%-20%[5],在油价上涨、计重收费、营运车辆油耗限值等因素的作用下,运输类车辆轻量化将为用户降低可观的使用成本。

国家相关政策法规的实施和用户需求,共同推动了我国商用车企业的轻量化步伐。

例如,中国重汽今年主推轻量化产品,对HOWO-A76×4、6×4金王子等车型都进行了轻量化改造。