橡胶的成型

- 格式:pptx

- 大小:270.54 KB

- 文档页数:14

橡胶的成型方法

橡胶的成型方法有多种,具体选择的方法取决于橡胶制品的形状、尺寸、用途和生产要求。

以下是几种常见的橡胶成型方法:

1.压缩成型:压缩成型是最常见的橡胶成型方法之一。

将橡

胶原料放入加热的模具中,然后使用压缩机将模具封闭并

施加压力。

在加热和压力的作用下,橡胶原料会充分填充

模具,并在冷却后形成所需形状的橡胶制品。

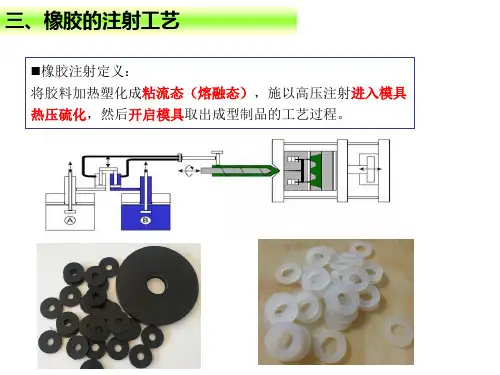

2.注塑成型:注塑成型是通过将预热的橡胶原料注入到预先

设计好的模具中,然后使其冷却和固化形成所需的橡胶制

品。

注塑成型通常适用于生产大批量且相对简单的橡胶制

品,如密封件、垫圈等。

3.挤出成型:挤出成型适用于生产长条状、管状或其他截面

形状规则的橡胶制品。

通过加热和软化橡胶原料,将其推

入挤出机中的螺杆,并经过模具挤出,从而形成所需形状

的橡胶制品。

4.发泡成型:发泡成型是在橡胶中加入发泡剂,使其在成型

后产生气泡和孔隙,从而形成轻盈、柔软的橡胶发泡制品。

这种成型方式通常用于制作汽车座椅垫、鞋垫等。

除了上述成型方法,还有一些其他的橡胶成型方法,如真空成型、涂料成型等。

不同的成型方法在生产效率、成品质量、复杂度和适用范围等方面会有所差异。

在选择具体的成型方法时,需要综合考虑产品的要求、生产设备和生产环境等因素来确定

最合适的方法。

橡胶金属成型工艺流程橡胶金属成型是一种将橡胶与金属结合在一起的工艺,广泛应用于汽车、机械、电器等领域。

下面是橡胶金属成型的工艺流程。

首先,从原料准备开始。

橡胶材料通常使用硅橡胶、氟橡胶、丁腈橡胶等。

金属通常使用钢材、铝材、铜材等。

这些原料需要经过严格的筛选和检验,确保质量符合规定要求。

其次,进行橡胶预处理。

将橡胶材料切割成适当的大小,并进行混炼,加入硫化剂、填充剂等,以增强橡胶的强度和耐磨性。

混炼过程需要在一定的温度和时间条件下进行,以确保橡胶充分的硫化。

接下来是金属预处理。

金属材料需要进行清洗、除油、除锈等处理,以消除表面的杂质和污染物,保证与橡胶的粘合强度。

然后是金属与橡胶的粘合处理。

将经过预处理的金属和橡胶分别放入模具中,通过热压或注射的方式将金属与橡胶粘合在一起。

在粘合过程中,需要控制合适的温度和压力,以确保金属和橡胶良好的结合。

粘合完成后,需要进行冷却处理。

将粘合好的橡胶金属模具放入冷却装置中,使其迅速冷却,以确保结合的牢固性和稳定性。

最后是后续加工。

将冷却完成的橡胶金属模具进行除毛刺、打磨、检验等处理,以达到规定的尺寸和表面质量要求。

并根据实际需要,进行涂漆、喷涂等表面处理,以增加产品的美观性和抗腐蚀性。

整个橡胶金属成型工艺流程涉及到原料准备、橡胶预处理、金属预处理、粘合处理、冷却处理和后续加工等多个环节。

每个环节都需要严格控制工艺参数和质量标准,以确保最终产品的质量和性能符合要求。

橡胶金属成型工艺的引入,提高了产品的可靠性和耐用性,广泛应用于各个行业和领域,推动了相关产业的发展。

实验14橡胶制品的成型加工一、实验目的1.掌握橡胶制品配方设计基本知识。

熟悉橡胶加工全过程和橡胶制品模型硫化工艺;2.了解橡胶加工的主要机械设备如开炼机、平板硫化机等基本结构,掌握这些设备的操作方法;3.掌握橡胶物理机械性能测试试样制备工艺及性能测试方法。

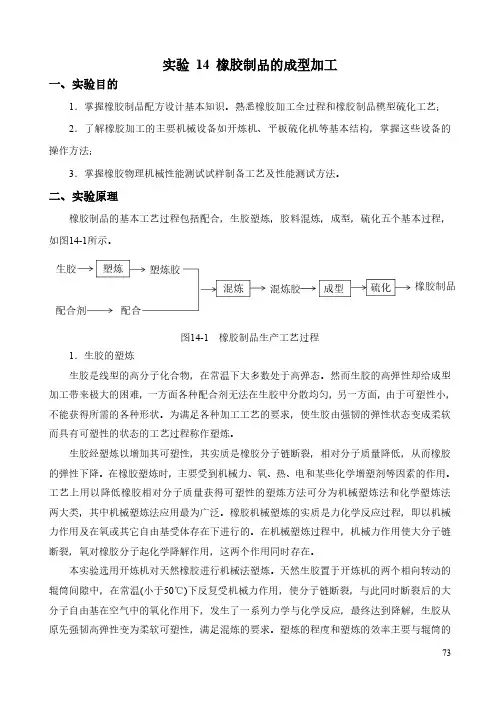

二、实验原理橡胶制品的基本工艺过程包括配合,生胶塑炼,胶料混炼,成型,硫化五个基本过程,如图14-1所示。

图14-1橡胶制品生产工艺过程1.生胶的塑炼生胶是线型的高分子化合物,在常温下大多数处于高弹态。

然而生胶的高弹性却给成型加工带来极大的困难,一方面各种配合剂无法在生胶中分散均匀,另一方面,由于可塑性小,不能获得所需的各种形状。

为满足各种加工工艺的要求,使生胶由强韧的弹性状态变成柔软而具有可塑性的状态的工艺过程称作塑炼。

生胶经塑炼以增加其可塑性,其实质是橡胶分子链断裂,相对分子质量降低,从而橡胶的弹性下降。

在橡胶塑炼时,主要受到机械力、氧、热、电和某些化学增塑剂等因素的作用。

工艺上用以降低橡胶相对分子质量获得可塑性的塑炼方法可分为机械塑炼法和化学塑炼法两大类,其中机械塑炼法应用最为广泛。

橡胶机械塑炼的实质是力化学反应过程,即以机械力作用及在氧或其它自由基受体存在下进行的。

在机械塑炼过程中,机械力作用使大分子链断裂,氧对橡胶分子起化学降解作用,这两个作用同时存在。

本实验选用开炼机对天然橡胶进行机械法塑炼。

天然生胶置于开炼机的两个相向转动的辊筒间隙中,在常温(小于50℃)下反复受机械力作用,使分子链断裂,与此同时断裂后的大分子自由基在空气中的氧化作用下,发生了一系列力学与化学反应,最终达到降解,生胶从原先强韧高弹性变为柔软可塑性,满足混炼的要求。

塑炼的程度和塑炼的效率主要与辊筒的间隙和温度有关,若间隙愈小、温度愈低,力化学作用愈大,塑炼效率愈高。

此外,塑炼的时间,塑炼工艺操作方法及是否加入塑解剂也影响塑炼的效果。

2.橡胶的配合橡胶必须经过交联(硫化)才能改善其物理机械性能和化学性能,使橡胶制品具有实用价值。

橡胶帘子布的成型方法橡胶帘子布是一种由橡胶纤维等材料制成的面料,通常用于制造轮胎、帘子、绷带、防护服等。

本文将介绍橡胶帘子布的成型方法,包括硫化成型、热压成型、冷压成型等。

1. 硫化成型硫化成型是橡胶帘子布最常见的成型方法之一。

它是将橡胶纤维和硫化剂一起加热,在一定时间内形成具有弹性和强度的橡胶帘子布。

硫化成型的过程可以分为两个阶段:预硫化和硫化。

在预硫化阶段,橡胶纤维和硫化剂被加热至一定温度,形成弹性混合物。

混合物被压缩成一定的形状,如卷状或板状,然后被冷却并形成橡胶帘子布的原型。

在硫化阶段,原型被放入硫化机中,与硫化剂一起加热并在一定时间内形成具有弹性和强度的橡胶帘子布。

硫化机的温度、时间和速度可以根据具体的成型要求进行调整。

2. 热压成型热压成型是将橡胶纤维和硫化剂一起加热,在一定时间内形成具有弹性和强度的橡胶帘子布的方法。

热压成型通常用于制造扁平、薄型的橡胶帘子布。

在热压成型中,橡胶纤维和硫化剂被加热至一定温度,然后被冷却并压制成一定的形状,如扁平状或长方形。

热压成型的过程可以分为两个阶段:预热压和后热压。

在预热压阶段,原型被放入热压机中,与硫化剂一起加热并在一定时间内形成具有弹性和强度的橡胶帘子布。

后热压阶段,原型被从热压机中取出,冷却并形成扁平、薄型的橡胶帘子布。

3. 冷压成型冷压成型是将橡胶纤维和硫化剂一起加热,在一定时间内形成具有弹性和强度的橡胶帘子布的方法。

与热压成型相比,冷压成型可以制造出更厚、更宽、更复杂的橡胶帘子布。

在冷压成型中,橡胶纤维和硫化剂被加热至一定温度,然后被冷却并压制成一定的形状,如长方形或圆形。

冷压成型的过程可以分为两个阶段:预冷压和后冷压。

总之,以上三种成型方法可以用于制造橡胶帘子布,各有优缺点,可以根据具体的要求选择适合的方法。

橡胶挤出成型的工艺过程在橡胶制品生产中,橡胶挤出成型是一种常见的工艺方法,通过这种方法可以生产出形状各异的橡胶制品。

下面将介绍橡胶挤出成型的工艺过程。

1. 原料准备橡胶挤出成型的第一步是准备原料。

通常情况下,橡胶会先进行加热处理,使其变得柔软并易于挤出。

同时需要将其他添加剂如硫化剂、填料、增塑剂等按照配方比例加入到橡胶中,以满足制品的性能要求。

2. 混炼接下来,将加热的橡胶与添加剂放入混炼机中进行混炼。

混炼的过程可以使橡胶与添加剂充分混合,同时也有助于橡胶分子的交联,提高制品的强度和弹性。

混炼结束后,橡胶变得柔软且具有良好的可塑性。

3. 挤出将混炼好的橡胶放入到挤出机中进行挤出。

挤出机会将橡胶加热至一定温度,并通过螺杆的旋转将橡胶挤出成型。

在挤出的过程中,可以通过更换不同形状的模具来制作不同形状的橡胶制品,如管状、板状、条状等。

4. 冷却挤出成型后的橡胶制品需要进行冷却。

这一步旨在使橡胶快速降温并固化,确保制品能够保持所需的形状和性能。

通常会通过水浸冷却或者空气冷却的方式进行。

5. 后处理最后,挤出成型的橡胶制品需要进行后处理工艺。

这包括修边、去毛刺、进行表面处理等,以使制品的表面光滑、整齐。

同时也可以根据需要对制品进行硫化处理或者进行其他加工工艺,以满足客户的具体要求。

通过以上几个步骤,就完成了橡胶挤出成型的工艺过程。

挤出工艺具有生产效率高、适用范围广的优点,能够满足不同形状橡胶制品的生产需求。

在实际生产中,需要根据具体的产品要求和工艺特点对挤出工艺进行优化,以确保制品的质量和性能达到预期水平。

橡胶制品的成型的方法有哪些?

在橡胶制品的生产过程中,利用压延机或压出机预先制成形状各式各样、尺寸各不相同的工艺过程,称之为成型。

成型的方法有:

1、压延成型

适用于制造简单的片状、板状制品。

它是将混炼胶通过压延机压制成一定形状、一定尺寸的胶片的方法叫压延成型。

有些橡胶制品(如轮胎、胶布、胶管等)所用纺织纤维材料,必须涂上一层薄胶(在纤维上涂胶也叫贴胶或擦胶),涂胶工序一般也在压延机上完成。

纤维材料在压延前需要进行烘干和浸胶,烘干的目的是为了减少纤维材料的含水量(以免水分蒸发起泡)和提高纤维材料的温度,以保证压延工艺的质量。

浸胶是挂胶前的必要工序,目的是为了提高纤维材料与胶料的结合性能。

2、压出成型

用于较为复杂的橡胶制品,象轮胎胎面、胶管、金属丝表面覆胶需要用压出成型的方法制造。

它是把具有一定塑性的混炼胶,放入到挤压机的料斗内,在螺杆的挤压下,通过各种各样的口型(也叫样板)进行连续造型的一种方法压出之前,胶料必须进行预热,使胶料柔软、易于挤出,从而得到表面光滑、尺寸准确的橡胶制品。

3、模压成型

也可以用模压方法来制造某些形状复杂(如皮碗、密封圈)的橡胶制品,借助成型的阴、阳模具,将胶料放置在模具中加热成型。

思齐橡胶22年专注食品医疗级橡胶制品解决方案,工厂占地30000平方米,年销售额2亿元。

根据客户需求定制橡胶、硅胶、液态等功能零

配件,自有模具房,快速打样开模。

从材料配方、结构设计、齐全的加工设备和技术,完善的质量管理体系等方面,可以给客户提供从配方到制品,一站式的解决方案。

橡胶制品的成型工艺介绍橡胶制品种类繁多,但其生产工艺过程,却基本相同。

以一般固体橡胶(生胶)为原料的制品,它的生产工艺过程主要包括:原材料准备塑炼混炼成型硫化修整检验(1)生胶的塑炼使弹性生胶转变为可埋状态的加工过程称为塑炼。

塑炼的目的是降低生胶的弹性、增加其可塑性,并且获得适当的流动性,以满足混炼,压延或压出成型、硫化以及胶浆制造、海绵胶制造等各种加工过程的要求。

塑炼有机械塑炼法和化学塑炼法。

前者通过塑炼机的机械破坏作用,降低生胶的弹性,获得一定的可塑性。

后者通过化学药品的化学作用,使生胶达到塑化的目的。

塑炼过程的实质是橡胶的大分子断裂成相对分子质量较小的分子,从而使黏度下降,可塑性增大。

(2)胶料的混炼将各种配合剂混入生胶中制成质量均匀的混炼胶的过程称为混炼。

其基本任务是制造出符合性能要求的混炼胶,使压延或压出成型、涂胶及硫化等后续工序得以正常进行。

混炼过程就是炭黑等配合剂在生胶中均匀分散的过程,配合剂每一颗粒的表面必须完全被橡胶包围和湿润。

用来制备塑炼胶、混炼胶的设备有开放式炼胶机(简称开炼机)、密闭式炼胶机(简称密炼机)。

开炼机的工作原理是两个异向向内旋转的中空辊筒以不同速度相对回转,两辊筒大小相同。

生胶或胶料随着辊筒的转动在摩擦力作用下被卷入两辊间隙。

由于两辊筒的转速不同而产生速度梯度作用,生胶或胶料受到强烈的摩擦剪切,橡胶的分子链断裂,在周围氧气或塑解剂的作用下生成相对分子质量较小的稳定分子,塑炼后橡胶的可塑性得到提高,混炼后可获得质量均匀的混炼胶。

橡胶制品的成形方法有哪些?一、模压成型常用模压方法来制造某些形状复杂如皮碗、密封圈的橡胶制品,借助成型的阴、阳模具将胶料放置在模具中加热成型。

阅读:橡胶模压制品的废次品的特征及产生原因二、挤出成型压出成型又称挤出成型,压出成型常用设备是橡胶挤出机,工作原理与塑料挤出机相似。

物料经过挤出机料斗进入料筒,通过料筒和旋转螺杆之间的作用,胶料边受热塑化,边被螺杆向前推送,连续通过机头并借助于口型模而制成各种复杂截面形状的制品或半制品,如轮胎的胎面胶、内胎胎筒、纯胶管、胶管内外层胶及电线和电缆的外皮等。

橡胶使用的成型工艺有

1. 注塑成型:将加热的橡胶材料注入到模具中,经过冷却和固化后取出成型产品。

注塑成型适用于大批量生产,制造复杂形状的橡胶制品。

2. 挤出成型:将加热的橡胶材料通过挤出机的螺杆挤压出来,经过冷却和固化后得到成型产品。

挤出成型适用于生产形状单一且长度较长的橡胶制品,如密封条、橡胶管等。

3. 压延成型:将加热的橡胶材料放在两个金属模具之间,通过压力使橡胶均匀分布,并在加热和冷却的作用下取出成型产品。

压延成型适用于生产平板状、板块状的橡胶制品。

4. 橡胶胶模成型:将加热的橡胶材料放在胶模内,经过加热和冷却后取出成型产品。

橡胶胶模成型适用于生产精密的橡胶制品,如密封件、挡水胶板等。

5. 真空成型:将加热的橡胶材料置于真空模具中,通过对模具内部施加真空吸附使橡胶紧密贴合模具表面,经过加热和冷却得到成型产品。

真空成型适用于生产高精度的橡胶制品,如橡胶模具、橡胶密封件等。

以上是常见的几种橡胶成型工艺,根据不同的橡胶材料和产品要求,选择合适的成型工艺可以提高生产效率和产品质量。

工艺流程开始:1、综述橡胶制品的主要原料是生胶、各种配合剂、以及作为骨架材料的纤维和金属材料,橡胶制品的基本生产工艺过程包括塑炼、混炼、压延、压出、成型、硫化6个基本工序。

橡胶的加工工艺过程主要是解决塑性和弹性矛盾的过程,通过各种加工手段,使得弹性的橡胶变成具有塑性的塑炼胶,在加入各种配合剂制成半成品,然后通过硫化是具有塑性的半成品又变成弹性高、物理机械性能好的橡胶制品。

2橡胶加工工艺2.1塑炼工艺生胶塑炼是通过机械应力、热、氧或加入某些化学试剂等方法,使生胶由强韧的弹性状态转变为柔软、便于加工的塑性状态的过程。

生胶塑炼的目的是降低它的弹性,增加可塑性,并获得适当的流动性,以满足混炼、亚衍、压出、成型、硫化以及胶浆制造、海绵胶制造等各种加工工艺过程的要求。

掌握好适当的塑炼可塑度,对橡胶制品的加工和成品质量是至关重要的。

在满足加工工艺要求的前提下应尽可能降低可塑度。

随着恒粘度橡胶、低粘度橡胶的出现,有的橡胶已经不需要塑炼而直接进行混炼。

在橡胶工业中,最常用的塑炼方法有机械塑炼法和化学塑炼法。

机械塑炼法所用的主要设备是开放式炼胶机、密闭式炼胶机和螺杆塑炼机。

化学塑炼法是在机械塑炼过程中加入化学药品来提高塑炼效果的方法。

开炼机塑炼时温度一般在80℃以下,属于低温机械混炼方法。

密炼机和螺杆混炼机的排胶温度在120℃以上,甚至高达160-180℃,属于高温机械混炼。

生胶在混炼之前需要预先经过烘胶、切胶、选胶和破胶等处理才能塑炼。

几种胶的塑炼特性:天然橡胶用开炼机塑炼时,辊筒温度为30-40℃,时间约为15-20min;采用密炼机塑炼当温度达到120℃以上时,时间约为3-5min。

丁苯橡胶的门尼粘度多在35-60之间,因此,丁苯橡胶也可不用塑炼,但是经过塑炼后可以提高配合机的分散性。

顺丁橡胶具有冷流性,缺乏塑炼效果。

顺丁胶的门尼粘度较低,可不用塑炼。

氯丁橡胶得塑性大,塑炼前可薄通3-5次,薄通温度在30-40℃。

超全的塑料、橡胶成型工艺总结成型工艺一、注塑成型1、注射成型注射成型:又称注塑成型,其原理是将粒状或粉状的原料加入到注射机的料斗里,原料经加热熔化呈流动状态,在注射机的螺杆或活塞推动下,经喷嘴和模具的浇注系统进入模具型腔,在模具型腔内硬化定型。

注射成型原理图(引自杰姆斯·伽略特著常初芳译. 设计与技术. 北京:科学出版社,2004.)工艺流程:影响注塑成型质量的要素:注入压力,注塑时间,注塑温度工艺特点:优点:1、成型周期短、生产效率高、易实现自动化2、能成型形状复杂、尺寸精确、带有金属或非金属嵌件的塑料制件3、产品质量稳定4、适应范围广缺点:1、注塑设备价格较高2、注塑模具结构复杂3、生产成本高、生产周期长、不适合于单件小批量的塑件生产应用:在工业产品中,注射成型的制品有:厨房用品(垃圾筒、碗、水桶、壶、餐具以及各种容器),电器设备的外壳(吹风机、吸尘器、食品搅拌器等),玩具与游戏,汽车工业的各种产品,其它许多产品的零件等。

2、嵌件注塑嵌件注塑:嵌件成型(insertmolding)指在模具内装入预先准备的异材质嵌件后注入树脂,熔融的材料与嵌件接合固化,制成一体化产品的成型工法。

工艺流程:在嵌件成型工艺里,注塑机通常只是整个系统中的一部分。

嵌件通常首先需要取向,可以用振动台来完成这一任务。

然后由机械手臂末端工具(EOAT)将嵌件放入模具内,通常可以借助一个预定位装置来进入模具。

到了成品件阶段后,顶出定位是最最重要的一步,注塑机开模动作的可重复性在这里至关重要。

嵌件在被关进模具里后,就以真空状态固定,或通过机械方式固定(如采用滑块)。

在嵌件插入的同时,上一成品件被顶出。

技术特点:1、多个嵌件的事前成型组合,使得产品单元组合的后工程更合理化。

2、树脂的易成型性、弯曲性与金属的刚性、强度及耐热性的相互组合补充可结实的制成复杂精巧的金属塑料一体化产品。

3、特别是利用了树脂的绝缘性和金属的导电性的组合,制成的成型品能满足电器产品的基本功能。

橡胶的制作过程橡胶是一种常见的弹性材料,在日常生活中广泛应用于各种领域。

它的制作过程经历了多个步骤,下面将详细介绍橡胶的制作过程。

第一步:采集橡胶树的乳液橡胶的主要原料来自于橡胶树的乳液,因此首先需要采集橡胶树的乳液。

工人会使用特殊的工具在橡胶树的树皮上划出一条浅浅的切口,然后将橡胶树的乳液收集到容器中。

这个过程需要在特定的时间进行,一般在清晨或傍晚,以确保乳液的质量。

第二步:凝固乳液采集到的橡胶乳液是液态的,需要经过凝固处理才能成为固体橡胶。

通常,工人会将乳液倒入浅盘中,然后加入一种化学药剂,例如醋酸铵,来促使乳液凝固。

经过一段时间后,乳液中的水分会逐渐蒸发,乳液变得黏稠并最终形成橡胶块。

第三步:橡胶块的处理得到的橡胶块还需要进行一系列的处理步骤,以提高其质量和性能。

首先,橡胶块会被放入滚轮中进行搅拌,以去除其中的杂质和空气泡。

然后,橡胶块会被切割成适当的大小,以便后续加工使用。

第四步:橡胶的硫化橡胶的硫化是制作过程中非常重要的一步。

硫化是指将橡胶加热并与硫化剂反应,以使橡胶分子之间形成交联结构。

这个过程可以提高橡胶的强度、弹性和耐久性。

通常,橡胶会被放入硫化机中,在高温下进行硫化处理。

硫化时间和温度的控制非常关键,不同的橡胶材料需要不同的硫化条件。

第五步:加工和成型经过硫化处理的橡胶块可以进一步进行加工和成型,以满足不同的需求。

加工过程包括橡胶的混炼、压延、切割等。

这些步骤可以使橡胶变得更加柔软和可塑性,并能够按照需要制成不同形状的橡胶制品,如橡胶管、橡胶垫等。

第六步:品质检测和包装制作完成的橡胶制品需要进行品质检测,以确保其符合相关的标准和要求。

常见的检测项目包括外观质量、物理性能和化学性能等。

合格的橡胶制品会被清洗、包装,并准备出售或用于其他领域。

总结:橡胶的制作过程包括采集橡胶乳液、乳液凝固、橡胶块处理、橡胶的硫化、加工和成型以及品质检测和包装等步骤。

每个步骤都非常重要,对最终的橡胶制品质量和性能有着重要影响。