第五讲金属化工艺

- 格式:ppt

- 大小:2.24 MB

- 文档页数:70

授课主要内容或板书设计课堂教学安排表6-1硅和各种金属材料的熔点和电阻率(20°C)表6-1硅和各种金属材料的熔点和电阻率(20°C) 6.2.2铝图6-2由电迁徙引起的铝互连线断路与短路现象6.2.4铜1.铜的优点1)更低的电阻率图6-3多层铜互连技术阻挡层金属图6- 4阻挡层金属在半导体和金属之间有很好的附着能力。

抗电迁徙能力强。

保证在很薄和高温下具有很好的稳定性。

抗侵蚀和抗氧化性好。

图6-5铜的阻挡层金属6.2.6硅化物硅化物的形成原理图6- 6硅化物在半导体器件中的用途图6-7自对准形成硅化物的步骤自对准方法形成硅化物依次用有机溶液、稀释过的氢氟酸和去离子水除去硅片自然氧化层和表面杂质(也可使用氩离子溅射刻蚀去除),接着干燥硅片。

将硅片置于金属淀积腔内,在硅片上淀积一层厚度为20~35nm的金属钛薄膜。

对硅片进行第一次快速热退火,退火温度为625~675℃。

通过氢氧化铵和过氧化氢的湿法化学去掉所有未参与反应的钛。

图6-9蒸发系统中的加热方式真空系统抽真空。

基片加热。

图6-10溅射工艺的设备示意图溅射工艺适用于淀积合金,而且具有保持复杂合金原组分的能力。

能获得良好的台阶覆盖。

形成的薄膜与硅片表面的粘附性比蒸发工艺更好。

能够淀积难熔金属。

具有多腔集成设备,能够在淀积金属前清除硅片表面沾污和本身的氧化图6-11射频溅射设备示意图直流溅射离化率低,射频溅射离化率有提高,但不显著。

多腔集成溅射装备典型溅射设备操作步骤溶液中水与HF缓冲液的体积比为90次。

图6-12铜电镀原理示意图图6-13沟槽中的三种添加剂和氯离子金属化流程传统金属化流程传统的互连金属是铝铜合金(99%铝,1%铜),并用SiO2介质隔离层。

以下是制备第二层金属的传统铝互连技术的工艺流程。

该过程中铝被淀积为薄膜,然后被刻蚀掉(减去)以形成电路。

图6-14第一层金属(金属1)的形成的形成图6-15形成通孔2图6-16形成钨塞图6-17淀积金属2 刻蚀出互连线图6-18刻蚀金属2图6-19层间介质淀积的线槽刻蚀图6-20刻蚀金属2的线槽金属层间通孔刻蚀图6-21刻蚀通孔淀积阻挡层金属图6-23淀积铜种子层铜电镀图6-24铜清除额外的铜图6-25化学机械抛光金属化质量控制反射率的测量金属膜厚的测量方块电阻估算导电膜厚度一种最实用的方法是测量方块电阻图6-26薄层导体示意图四探针法在半导体工厂中,广泛使用测量方块电阻的方法是四探针图6-27四探针仪示意图。

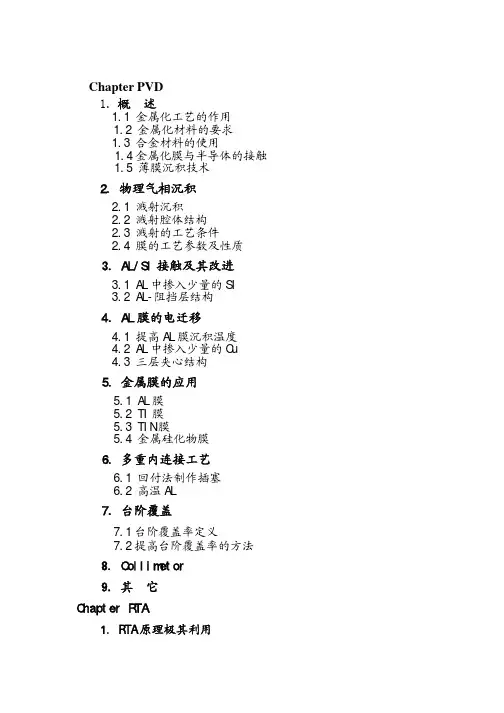

目录:Chapter PVD1. 概述1.1 金属化工艺的作用1.2 金属化材料的要求1.3 合金材料的使用1.4金属化膜与半导体的接触1.5 薄膜沉积技术2.物理气相沉积2.1 溅射沉积2.2溅射腔体结构2.3 溅射的工艺条件2.4 膜的工艺参数及性质3.AL/SI接触及其改进3.1 AL中掺入少量的SI3.2 AL-阻挡层结构4.AL膜的电迁移4.1 提高AL膜沉积温度4.2 AL中掺入少量的Cu4.3 三层夹心结构5.金属膜的应用5.1 AL膜5.2 TI膜5.3 TIN膜5.4 金属硅化物膜6.多重内连接工艺6.1 回付法制作插塞6.2 高温AL7.台阶覆盖7.1台阶覆盖率定义7.2提高台阶覆盖率的方法8.Collimetor9.其它Chapter RTA1. RTA原理极其利用PVD 金属化工艺引言本文主要讲述了PVD的工作原理、工艺条件以及工艺参数,并结合实际列举了一些常见问题及解决方法。

讲述了金属化材料的一些性质极其在实际中的应用。

1.概述1.1 金属化工艺的作用金属化工艺的作用归纳起来有如下几点:(1)连接作用:将IC里的各元件连起来,形成一个功能完善而强大的IC。

(2)接触作用:在栅区及有源区形成欧姆接触。

(3)阻挡作用:阻挡AL与SI的互溶,防止结的穿通。

(4)ARC作用:降低AL表面反射率,有利暴光。

(5)湿润作用:在热AL工艺中,室温TI有利于AL的流动以及在WCD 工艺之前,要COLLIMETOR溅TI+TIN。

1.2 金属化材料的要求目前能用作IC金属化的材料很多,有单元金属、多元金属、合金、硅化物等。

但是,无论使用哪种材料,都必须满足如下要求:(1)电阻率要低。

(2)与n型和p型硅能形成欧姆接触。

(3)与SI和SIO2的粘附性好。

(4)抗电迁移能力强。

(5)抗腐蚀能力强。

(6)易刻蚀。

(7)便于超声或热压键合。

(8)膜的应力要低。

1.3 合金材料的使用由于纯AL材料的电阻率低,与SI(或SIO2)的粘附性又好,而且易刻蚀,是一种作为导电连线的好材料,因而得到广泛使用。

孔金属化工艺流程

孔金属化工艺流程主要包括以下步骤:

1.钻孔:在两层或多层印制电路板上钻出所需的孔。

2.去油:对孔壁进行彻底清洁,以完全去除油脂和其他杂质。

3.粗化:对孔壁进行表面粗糙度处理,以增加表面积,有利于后

续的金属化。

4.浸清洗液:将电路板浸入清洗液中,进一步确保孔壁表面的清

洁度。

5.孔壁活化:将PCB板放入活化液中活化,使电路板的每个部分

都能为后续的化学镀铜提供充足有效的催化活性核心。

6.化学沉铜:在孔壁表面进行化学沉铜处理,形成一层薄薄的铜

层。

7.电镀铜加厚:通过电镀的方式,加厚孔壁上的铜层,确保金属

孔和印制导线之间可靠连通。

完成金属化后,还需进行后处理以确保表面粗糙度均匀,通常通过机械抛光和化学平衡技术实现平坦表面。

请注意,孔金属化是印制电路板制造的关键核心技术之一,是连接多层印制电路板印制导线的可靠方法。

在整个工艺过程中,要求孔

壁内的金属均匀、完整,与铜箔连接可靠,电性能和力学性能符合标准。

授课主要内容或板书设计课堂教学安排教学过程主要教学内容及步骤6.1引言6.1.1金属化的概念在硅片上制造芯片可以分为两部分:第一,在硅片上利用各种工艺(如氧化、CVD、掺杂、光刻等)在硅片表面制造出各种有源器件和无源元件。

第二,利用金属互连线将这些元器件连接起来形成完整电路系统。

金属化工艺(Metallization)就是在制备好的元器件表面淀积金属薄膜,并进行微细加工,利用光刻和刻蚀工艺刻出金属互连线,然后把硅片上的各个元器件连接起来形成一个完整的电路系统,并提供与外电路连接接点的工艺过程。

6.1.2金属化的作用金属化在集成电路中主要有两种应用:一种是制备金属互连线,另一种是形成接触。

1.金属互连线2.接触1)扩散法是在半导体中先扩散形成重掺杂区以获得N+N或P+P的结构,然后使金属与重掺杂的半导体区接触,形成欧姆接触。

2)合金法是利用合金工艺对金属互连线进行热处理,使金属与半导体界面形成一层合金层或化合物层,并通过这一层与表面重掺杂的半导体形成良好的欧姆接触。

金属化技术在中、小规模集成电路制造中并不是十分关键。

但是随着芯片集成度越来越高,金属化技术也越来越重要,甚至一度成为制约集成电路发展的瓶颈。

早期的铝互连技术已不能满足高性能和超高集成度对金属材料的要求,直到铜互连技术被应用才解决了这个问题。

硅和各种金属材料的熔点和电阻率见表6 1。

为了提高IC性能,一种好的金属材料必须满足以下要求:1)具有高的导电率和纯度。

2)与下层衬底(通常是二氧化硅或氮化硅)具有良好的粘附性。

3)与半导体材料连接时接触电阻低。

4)能够淀积出均匀而且没有“空洞”的薄膜,易于填充通孔。

5)易于光刻和刻蚀,容易制备出精细图形。

6)很好的耐腐蚀性。

7)在处理和应用过程中具有长期的稳定性。

表6-1硅和各种金属材料的熔点和电阻率(20° C)6.2.2铝与硅和二氧化硅一样,铝一直是半导体制造技术中最主要的材料之一。

从集成电路制造早期开始就选择铝作为金属互连的材料,以薄膜的形式在硅片中连接不同器件。

金属化一般工艺流程Metallization: General Process Flow.1. Substrate Preparation.The first step in the metallization process is to prepare the substrate. This involves cleaning the substrate to remove any contaminants that could interfere with the adhesion of the metal film. The substrate may also be etched to create a rough surface, which will help the metal film to adhere better.2. Metal Deposition.The metal film is then deposited onto the substrate. This can be done using a variety of techniques, including physical vapor deposition (PVD), chemical vapor deposition (CVD), and electroplating.3. Patterning.Once the metal film has been deposited, it must be patterned to create the desired circuit. This can be done using a variety of techniques, including photolithography, etching, and lift-off.4. Etching.The metal film is then etched to remove any unwanted metal. This can be done using a variety of etchants, including wet etchants, dry etchants, and plasma etchants.5. Finishing.The final step in the metallization process is to finish the metal film. This may involve annealing the film to improve its electrical properties, or coating the film with a protective layer to prevent oxidation.中文回答:金属化,一般工艺流程。