半导体制造工艺第6章 金 属 化

- 格式:ppt

- 大小:1.73 MB

- 文档页数:49

思考题:1、⑴试简述外表安装技术的发生布景。

答:从20世纪50年代半导体器件应用于实际电子整机产物,并在电路中逐步替代传统的电子管开始,到60年代中期,人们针对电子产物遍及存在笨、重、厚、大,速度慢、功能少、性能不不变等问题,不竭地向有关方面提出定见,迫切但愿电子产物的设计、出产厂家能够采纳有效办法,尽快克服这些短处。

工业畅旺国家的电子行业企业为了具有新的竞争实力,使本身的产物能够适合用户的需求,在很短的时间内就达成了底子共识——必需对当时的电子产物在PCB 的通孔基板上插装电子元器件的方式进行革命。

为此,各国纷纷组织人力、物力和财力,对电子产物存在的问题进行针对性攻关。

颠末一段艰难的搜索研制过程,外表安装技术应运而生了。

⑵试简述外表安装技术的开展简史。

答:外表安装技术是由组件电路的制造技术开展起来的。

早在1957年,美国就制成被称为片状元件〔Chip Components〕的微型电子组件,这种电子组件安装在印制电路板的外表上;20世纪60年代中期,荷兰飞利浦公司开发研究外表安装技术〔SMT〕获得成功,引起世界各畅旺国家的极大重视;美国很快就将SMT使用在IBM 360电子计算机内,稍后,宇航和工业电子设备也开始采用SMT;1977年6月,日本松下公司推出厚度为〔英寸〕、取名叫“Paper〞的超薄型收音机,引起颤动效应,当时,松下公司把此中所用的片状电路组件以“混合微电子电路〔HIC,Hybrid Microcircuits〕〞定名;70年代末,SMT大量进入民用消费类电子产物,并开始有片状电路组件的商品供应市场。

进入80年代以后,由于电子产物制造的需要,SMT作为一种新型装配技术在微电子组装中得到了广泛的应用,被称之为电子工业的装配革命,标识表记标帜着电子产物装配技术进入第四代,同时导致电子装配设备的第三次自动化高潮。

SMT的开展历经了三个阶段:Ⅰ第一阶段〔1970~1975年〕这一阶段把小型化的片状元件应用在混合电路〔我国称为厚膜电路〕的出产制造之中。

半导体制造工艺第章:金属化在半导体制造过程中,金属化是一个至关重要的步骤。

在这个过程中,金属被用来建立电路中的连线,使芯片能够进行电气连接。

本文将介绍半导体制造工艺中的金属化过程,包括种类、步骤、材料和要点。

金属化种类半导体制造中的金属化可以分为两种类型:全金属化和部分金属化。

全金属化是指整个芯片表面都被金属覆盖。

这种方法会消耗大量金属,但能够提高芯片的电性能,例如在高频和高速应用中使用。

部分金属化是指仅在需要的位置上涂覆金属,这种方法会减少金属的使用量,但这也会导致电性能不如全金属化。

因此,部分金属化常常被用在较低的频率和速度应用中。

金属化步骤金属化的步骤大致可以分为以下几个:1.陶瓷氧化物底片准备:第一步是将金属蒸发到陶瓷氧化物底片上。

在这之前,必须将底片表面彻底清洁,以确保金属与底片能够连接。

2.准备光刻胶:将光刻胶涂在底片表面上,这种胶质稳定且可以保护底片表面。

3.照相排版:使用照相版,将图案转移到底片表面上。

这个过程可以用来确定哪些区域需要涂金属。

4.以金属充电:将金属塔蒸发到底片表面上,确保金属已经完全充电。

5.除去光刻胶:将光刻胶除去,只剩下金属图案。

6.沉积门电极:将金属导线或电路图案分别与门电极一起沉积在甲烷基硅酸锑膜上,然后就可以使用了。

金属化要点1.放热吸附一定要彻底:在金属化过程中,要确保金属与陶瓷氧化物底片的相互作用足够强大,这样才能达到良好的连接。

因此,放热吸附这个步骤必须要彻底,以确保任何潜在污染的消除,其目的是创造一个适合在其上沉积电极材料的表面。

2.光刻过程:光刻过程需要立即消除不需要的区域。

如果光刻胶不符合或者在时间不够的情况下被卸载,则会予以保护,以避免在接下来的沉积过程中产生污染。

3.导线线宽和间距:导线线宽和间距不仅影响芯片的电性能,而且还会影响制造成本。

因此,在金属化步骤中,必须仔细控制导线线宽和间距。

4.金属选择:不同的金属具有不同的电学和物理特性,它们的选择会直接影响芯片的电性能。

芯片制造-半导体工艺教程Microchip Fabrication----A Practical Guide to Semicondutor Processing目录:第一章:半导体工业[1][2][3]第二章:半导体材料和工艺化学品[1][2][3][4][5]第三章:晶圆制备[1][2][3]第四章:芯片制造概述[1][2][3]第五章:污染控制[1][2][3][4][5][6]第六章:工艺良品率[1][2]第七章:氧化第八章:基本光刻工艺流程-从表面准备到曝光第九章:基本光刻工艺流程-从曝光到最终检验第十章:高级光刻工艺第十一章:掺杂第十二章:淀积第十三章:金属淀积第十四章:工艺和器件评估第十五章:晶圆加工中的商务因素第十六章:半导体器件和集成电路的形成第十七章:集成电路的类型第十八章:封装附录:术语表#1 第一章半导体工业--1芯片制造-半导体工艺教程点击查看章节目录by r53858概述本章通过历史简介,在世界经济中的重要性以及纵览重大技术的发展和其成为世界领导工业的发展趋势来介绍半导体工业。

并将按照产品类型介绍主要生产阶段和解释晶体管结构与集成度水平。

目的完成本章后您将能够:1. 描述分立器件和集成电路的区别。

2. 说明术语“固态,” “平面工艺”,““N””型和“P”型半导体材料。

3. 列举出四个主要半导体工艺步骤。

4. 解释集成度和不同集成水平电路的工艺的含义。

5. 列举出半导体制造的主要工艺和器件发展趋势。

一个工业的诞生电信号处理工业始于由Lee Deforest 在1906年发现的真空三极管。

1真空三极管使得收音机, 电视和其它消费电子产品成为可能。

它也是世界上第一台电子计算机的大脑,这台被称为电子数字集成器和计算器(ENIAC)的计算机于1947年在宾西法尼亚的摩尔工程学院进行首次演示。

这台电子计算机和现代的计算机大相径庭。

它占据约1500平方英尺,重30吨,工作时产生大量的热,并需要一个小型发电站来供电,花费了1940年时的400, 000美元。

半导体工艺及芯片制造复习资料简答题与答案第一章、半导体产业介绍1 .什么叫集成电路?写出集成电路发展的五个时代及晶体管的数量?(15分)集成电路:将多个电子元件集成在一块衬底上,完成一定的电路或系统功能。

集成电路芯片/元件数 无集成1 小规模(SSI )2到50 中规模(MSI )50到5000 大规模(LSI )5000到10万 超大规模(VLSI ) 10万至U100万 甚大规模(ULSI ) 大于100万 产业周期1960年前 20世纪60年代前期 20世纪60年代到70年代前期 20世纪70年代前期到后期 20世纪70年代后期到80年代后期 20世纪90年代后期到现在2 .写出IC 制造的5个步骤?(15分)Wafer preparation (硅片准备)Wafer fabrication (硅片制造)Wafer test/sort (硅片测试和拣选)Assembly and packaging (装配和封装)Final test (终测)3 .写出半导体产业发展方向?什么是摩尔定律?(15分)发展方向:提高芯片性能一提升速度(关键尺寸降低,集成度提高,研发采用新材料),降低功耗。

提高芯片可靠性一严格控制污染。

降低成本——线宽降低、晶片直径增加。

摩尔定律指:IC 的集成度将每隔一年翻一番。

1975年被修改为:IC 的集成度将每隔一年半翻一番。

4 .什么是特征尺寸CD ? (10分)最小特征尺寸,称为关键尺寸(Critical Dimension, CD ) CD 常用于衡量工艺难易的标志。

5.什么是 More moore 定律和 More than Moore 定律?(10 分)“More Moore”指的是芯片特征尺寸的不断缩小。

从几何学角度指的是为了提高密度、性能和可靠性在晶圆水平和垂直方向上的特征尺寸的继续缩小。

与此关联的3D结构改善等非几何学工艺技术和新材料的运用来影响晶圆的电性能。

第一章概述1、集成电路:通过一系列特定的加工工艺,将晶体管、二极管等有源器件和电阻、电容等无源器件,按照一定的电路互连,“集成”在一块半导体单晶片(如Si、GaAs)上,封装在一个内,执行特定电路或系统功能。

2、特征尺寸:集成电路中半导体器件能够加工的最小尺寸。

它是衡量集成电路设计和制造水平的重要尺度,越小,芯片的集成度越高,速度越快,性能越好3、摩尔定律:芯片上所集成的晶体管的数目,每隔18个月就翻一番。

4、High-K材料:高介电常数,取代SiO2作栅介质,降低漏电。

Low-K 材料:低介电常数,减少铜互连导线间的电容,提高信号速度5、功能多样化的“More Than Moore”:指的是用各种方法给最终用户提供附加价值,不一定要缩小特征尺寸,如从系统组件级向3D集成或精确的封装级(SiP)或芯片级(SoC)转移。

6、IC企业的分类:通用电路生产厂;集成器件制造;Foundry厂;Fabless:IC设计公司;第二章:硅和硅片的制备7、单晶硅结构:晶胞重复的单晶结构能够制作工艺和器件特性所要求的电学和机械性能8、CZ法生长单晶硅:把熔化的半导体级硅液体变成有正确晶向,并且被掺杂成n或p型的固体硅锭;9、直拉法目的:实现均匀掺杂和复制籽晶结构,得到合适的硅锭直径,限制杂质引入;其关键参数:拉伸速率和晶体旋转速度10、区熔法特点:纯度高,含氧低;晶圆直径小。

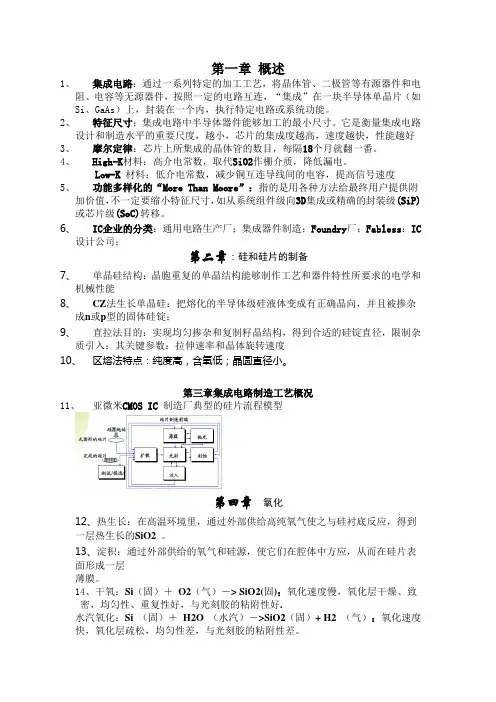

第三章集成电路制造工艺概况11、亚微米CMOS IC 制造厂典型的硅片流程模型第四章氧化12、热生长:在高温环境里,通过外部供给高纯氧气使之与硅衬底反应,得到一层热生长的SiO2 。

13、淀积:通过外部供给的氧气和硅源,使它们在腔体中方应,从而在硅片表面形成一层薄膜。

14、干氧:Si(固)+O2(气)-> SiO2(固):氧化速度慢,氧化层干燥、致密,均匀性、重复性好,与光刻胶的粘附性好.水汽氧化:Si (固)+H2O (水汽)->SiO2(固)+ H2 (气):氧化速度快,氧化层疏松,均匀性差,与光刻胶的粘附性差。

第六章 金属-氧化物-半导体场效应晶体管6-1.绘出在偏压条件下MOS 结构中对应载流子积累、耗尽以及强反型的能带和电荷分布的示意图,采用N 型衬底并忽略表面态和功函数的影响。

6-2.推导出体电荷、表面电势以及表面电场的表达式,说明在强反型时他们如何依赖于衬底的掺杂浓度a N 。

在1410至1810 3−cm 范围内画出体电荷、表面电势及电场与a N 的关系。

6-3.在受主浓度为31610−cm 的P 型硅衬底上的理想MOS 电容具有0.1um 厚度的氧化层,40=K ,在下列条件下电容值为若干?(a )V V G 2+=和Hz f 1=,(b ) V V G 20=和Hz f 1=,(c )V V G 20+=和MHz f 1=。

6-4.采用叠加法证明当氧化层中电荷分布为)(x ρ时,相应的平带电压变化可用下式表示:0000()x FB q x x V dx C x ρΔ=−∫ 6-5.一MOS 器件的01000x =Å,eV q m 0.4=φ,eV q s 5.4=φ,并且有21610−cm的均匀正氧化层电荷,计算出它的平带电压。

假设40=K ,运用习题6-4的表达式 6-6.利用习题6-4中的结果对下列情形进行比较。

(a) 在MOS 结构的氧化层中均匀分布着212105.1−×cm 的正电荷,若氧化层的厚度为150nm ,计算出这种电荷引起的平带电压。

(b) 若全部电荷都位于硅-氧化硅的界面上,重复(a)。

(c) 若电荷成三角分布,它的峰值在0=x ,在0x x =处为零,重复(a)。

6-7.在31510−=cm N a 的P 型Si<111>衬底上制成一铝栅MOS 晶体管。

栅氧化层厚度为120nm ,表面电荷密度为211103−×cm 。

计算阈值电压。

6-8. 一MOS 结构中由315105−×=cm N a 的N 型衬底,100nm 的氧化层以及铝接触构成,测得阈值电压为2.5V ,计算表面电荷密度。

第一篇 半导体中的电子状态习题1-1、 什么叫本征激发?温度越高,本征激发的载流子越多,为什么?试定性说明之。

1-2、 试定性说明Ge 、Si 的禁带宽度具有负温度系数的原因。

1-3、试指出空穴的主要特征。

1-4、简述Ge 、Si 和GaAS 的能带结构的主要特征。

1-5、某一维晶体的电子能带为[])sin(3.0)cos(1.01)(0ka ka E k E --=其中E 0=3eV ,晶格常数a=5х10-11m 。

求:(1) 能带宽度;(2) 能带底和能带顶的有效质量。

题解:1-1、 解:在一定温度下,价带电子获得足够的能量(≥E g )被激发到导带成为导电电子的过程就是本征激发。

其结果是在半导体中出现成对的电子-空穴对。

如果温度升高,则禁带宽度变窄,跃迁所需的能量变小,将会有更多的电子被激发到导带中。

1-2、 解:电子的共有化运动导致孤立原子的能级形成能带,即允带和禁带。

温度升高,则电子的共有化运动加剧,导致允带进一步分裂、变宽;允带变宽,则导致允带与允带之间的禁带相对变窄。

反之,温度降低,将导致禁带变宽。

因此,Ge 、Si 的禁带宽度具有负温度系数。

1-3、 解:空穴是未被电子占据的空量子态,被用来描述半满带中的大量电子的集体运动状态,是准粒子。

主要特征如下:A 、荷正电:+q ;B 、空穴浓度表示为p (电子浓度表示为n );C 、E P =-E nD 、m P *=-m n *。

1-4、 解:(1) Ge 、Si:a )Eg (Si :0K) = 1.17eV ;Eg (Ge :0K) = 0.744eV ;b )间接能隙结构c )禁带宽度E g 随温度增加而减小;(2) GaAs :a )Eg (0K) = 1.52eV ;b )直接能隙结构;c )Eg 负温度系数特性: dE g /dT = -3.95×10-4eV/K ;1-5、 解:(1) 由题意得:[][])sin(3)cos(1.0)cos(3)sin(1.002220ka ka E a k d dE ka ka aE dk dE+=-=eVE E E E a kd dE a k E a kd dE a k a k a k ka tg dk dE ooo o 1384.1min max ,01028.2)4349.198sin 34349.198(cos 1.0,4349.198,01028.2)4349.18sin 34349.18(cos 1.0,4349.184349.198,4349.1831,04002222400222121=-=∆<⨯-=+==>⨯=+====∴==--则能带宽度对应能带极大值。