橡胶工艺原理

- 格式:docx

- 大小:11.60 KB

- 文档页数:2

橡胶注塑成型工艺橡胶注塑成型工艺是一种常用的生产橡胶制品的方法。

该工艺具有生产效率高、产品质量稳定、生产成本低等优点,被广泛应用于汽车、电子、机械、医疗、日用品等领域。

一、橡胶注塑成型工艺的原理橡胶注塑成型工艺是通过将橡胶原料加热至熔化状态,然后将其注入模具中,经过一定时间的冷却和固化,最终得到所需的橡胶制品。

该工艺主要包括以下几个步骤:1. 橡胶原料的制备:将橡胶原料按一定比例混合,加入助剂、颜料等,制成橡胶混合料。

2. 橡胶混合料的加热:将橡胶混合料加热至熔化状态,使其具有流动性。

3. 橡胶混合料的注入:将熔化的橡胶混合料注入模具中,填充整个模腔。

4. 橡胶制品的冷却和固化:经过一定时间的冷却和固化,橡胶制品在模具中成型。

5. 橡胶制品的脱模:将模具打开,取出成型的橡胶制品。

二、橡胶注塑成型工艺的工艺参数橡胶注塑成型工艺的工艺参数对成型质量有着重要的影响。

以下是一些常用的工艺参数:1. 温度:橡胶混合料的加热温度应该控制在一定范围内,一般为150℃~200℃。

2. 压力:橡胶混合料的注入压力应该控制在一定范围内,一般为70~140kg/cm2。

3. 时间:橡胶混合料在模具中的停留时间应该控制在一定范围内,一般为20~60秒。

4. 模具温度:模具温度应该控制在一定范围内,一般为60℃~100℃。

5. 模具压力:模具压力应该控制在一定范围内,一般为10~20kg/cm2。

三、橡胶注塑成型工艺的优缺点橡胶注塑成型工艺具有以下优点:1. 生产效率高:橡胶注塑成型工艺可以实现自动化生产,生产效率高。

2. 产品质量稳定:橡胶注塑成型工艺可以保证产品尺寸和外观的一致性,产品质量稳定。

3. 生产成本低:橡胶注塑成型工艺可以减少人工操作和原材料浪费,生产成本低。

但是,橡胶注塑成型工艺也存在一些缺点:1. 模具制造成本高:橡胶注塑成型工艺需要制造模具,模具制造成本比较高。

2. 模具寿命短:橡胶注塑成型工艺的模具寿命比较短,需要经常更换。

橡胶工艺原理

橡胶是一种由橡胶树的乳液经过加工制成的具有弹性的材料。

橡胶的工艺原理主要包括以下几个方面。

1. 采集橡胶乳液:橡胶树的树干被割开后,乳液会自然流出。

采集工人使用刮刀将乳液慢慢刮下,收集到容器中。

2. 乳液稳定化:采集到的橡胶乳液中含有大量的水分和其他杂质,需要经过稳定化处理。

常用的稳定化剂包括氨水和醋酸,它们可以使乳液保持稳定状态,并防止乳液中的橡胶团聚。

3. 合成橡胶:乳液经过稳定化处理后,需要加入硫化剂、填充剂和加工助剂等多种化学物质进行合成橡胶的加工。

其中,硫化剂可以使橡胶分子之间的交联结构更加牢固,增加橡胶材料的强度和耐磨性;填充剂可以提高橡胶材料的硬度和耐磨性;加工助剂则可以调整橡胶材料的流动性和加工性能。

4. 橡胶成型:合成橡胶经过调配后,可以通过各种成型方法将其制成不同形状的橡胶制品。

常见的成型方法包括压延、压缩模压、浇注和挤出等。

5. 硫化和固化:成型后的橡胶制品需要进行硫化或固化处理,使其获得所需的弹性和耐磨性。

硫化是将成型的橡胶制品置于加热的硫化炉中,在一定温度下与硫化剂反应,形成较为稳定的交联结构;固化则是使用特定的固化剂或光线照射,使成型的橡胶制品的分子链交联,增加其硬度和强度。

通过以上的工艺原理,橡胶可以被制备成各种应用于工业、交通、建筑和日常生活中的橡胶制品,如轮胎、密封件、橡胶管、橡胶鞋等。

橡胶加工原理

橡胶是一种重要的材料,广泛应用于汽车轮胎、橡胶制品、橡胶管等领域。

橡胶的加工原理是指将橡胶原料通过一系列的加工工艺,使其具有特定的物理和化学性能,以满足不同领域的需求。

橡胶加工原理主要包括橡胶混炼、压延、硫化等过程。

首先,橡胶混炼是橡胶加工的第一步。

橡胶混炼的目的是将橡胶原料与各种添加剂充分混合,以提高橡胶的可加工性和性能。

混炼过程中,橡胶原料经过粗炼、精炼、压片等工艺,最终形成均匀的橡胶混炼胶。

橡胶混炼的质量直接影响着后续加工工艺和成品的质量。

其次,橡胶压延是橡胶加工的重要环节。

橡胶压延是指将橡胶混炼胶通过压延机进行塑炼,使其成为具有一定形状和尺寸的橡胶片或橡胶带。

在压延过程中,橡胶混炼胶经过预热、压延、冷却等工艺,最终形成具有一定厚度和宽度的橡胶半成品。

橡胶压延的质量直接影响着成品的外观和性能。

最后,橡胶硫化是橡胶加工的关键环节。

橡胶硫化是指将橡胶半成品通过硫化机进行硫化处理,使其具有良好的耐热、耐老化和

弹性等性能。

在硫化过程中,橡胶半成品经过加热、硫化、冷却等工艺,最终形成具有一定硬度和弹性的橡胶成品。

橡胶硫化的质量直接影响着成品的使用寿命和性能稳定性。

总之,橡胶加工原理是橡胶加工过程中的核心内容,它直接影响着成品的质量和性能。

只有深入理解橡胶加工原理,并严格控制每个环节的质量,才能生产出高质量的橡胶制品,满足不同领域的需求。

希望本文对橡胶加工原理有所帮助,谢谢阅读!。

橡胶的压延工艺1压延工艺及压延原理在制造橡胶制品中,预先将混炼胶料制成一定厚度、宽度或一定形状的胶片,或在纺织物上挂薄胶层的工艺过程称做压延。

运用压延可以完成压片、压型、贴胶、擦胶、贴合、薄通和滤胶等作业。

压延原理:当胶料加入到压延机的两个工作辊筒之间时,由于辊筒的旋转,把胶料带入辊隙中,将胶料辗延成具有一定厚度和宽度的胶片。

压延过程中,胶料一方面发生粘性流动,一方面又发生弹性变形。

因此,压延中的各种工艺现象与胶料的流动性有关,又与胶料的粘弹性有关。

2压延机有哪几种?规格和型号如何表示?压延机是比较精密复杂的机械设备,各类很多。

分类方法有下列几种:按工作辊筒数来分:双辊、三辊、四辊。

按用途来分有:压片压延机:用于压片或纺织物贴胶,通常为三辊或四辊,各辊转速相同。

擦胶压延机:用于纺织物擦胶,通常为三辊,各辊之间有一定速比。

通用(万能)压延机:这种压延机兼有上述两种压延机的功能,通常为三辊或四辊,各辊的速比可借辅助齿轮调节。

压型压延机:用于制造表面带有花纹或有一定形状的胶片,其中有一个辊筒刻有花纹。

钢丝压延机:用于钢丝帘布的贴胶,由四个辊筒组成。

按辊筒的排列形式有:I型、△型、T型、L型、Z型、S型等。

压延机规格可用辊筒外直径×辊筒工作部分长度来表示,如压延机规格Φ610×1730。

我国压延机型号可表示为XY —4T—1730。

其中XY 表示橡胶胶压延机,4T表示四辊筒型排列。

1730表示辊筒工作部分的长度(mm)。

3在设计压延机时为什么需采用补偿措施在压延机加工过程中,当胶料通过辊距时,给予辊筒的横压力很高,加上辊筒自身的重量,致使辊筒会产生一定的弹性弯曲(其弯曲度称为挠度)结果使压延胶片出现中间厚两边薄的现象。

为了克服为种弊病,通常在设计压延机时,都采取一些补偿措施,以确保压延的精密度,常用的补偿方法有;凹凸系数法(中高法);轴交叉法和反弯曲法(予负荷法)等。

4什么叫压延效应,它对制品的性能有何影响?压延后的制品在纵横方向性能差异的现象叫做压延效应,即沿胶片纵方向(压延方向)的扯断强度大,伸长率小,收缩率大;而沿胶片横向的扯断强度小,伸长率大,收缩率小。

橡胶怎么快速凝固的原理一、原料制备

1. 选择好质量的天然橡胶或合成橡胶作为主要原料。

2. 加入硫化剂、促进剂、老化防护剂等配料。

3. 使用开式混炼机充分混炼,使配料均匀分散。

二、加速硫化原理

1. 硫化反应是形成橡胶网络结构的关键过程。

2. 加入硫化促进剂,可以缩短硫化反应时间,提高硫化速率。

3. 常用的硫化促进剂有肽类、硫脲类等有机物。

4. 促进剂可与硫化剂生成活性硫化中间体,加速硫化反应。

三、提高温度

1. 硫化反应属于化学反应,反应速率随温度升高而加快。

2. 通过选择高温硫化工艺,可以大幅缩减硫化用时。

3. 一般采用140-160C进行高温硫化,速度比常温快数倍。

4. 但温度过高会引起橡胶TEXTURE劣化,需控制适宜温度。

四、使用高能辐射

1. 采用电子束或γ射线辐照混炼橡胶,可引发硫化反应。

2. 高能辐射产生的自由基可直接发生硫化反应。

3. 辐射硫化法快速、环保,可精确调控,是新兴的快速硫化技术。

五、注意事项

1. 硫化速率过快会影响产品质量,需要控制适宜。

2. 不同配方及硫化工艺要进行定制优化。

3. 保证硫化均匀一致非常关键,否则会影响制品性能。

4. 快速硫化技术投入使用还需大量数据支撑。

天然橡胶的制造原理及过程

天然橡胶的制造原理及过程主要涉及橡胶树的生长、橡胶树的采集、橡胶乳的提取和橡胶的加工四个步骤。

1. 橡胶树的生长:天然橡胶主要来自橡胶树的乳液,橡胶树可以在热带和亚热带地区生长。

橡胶树通过进行光合作用吸收二氧化碳,并将其转化为有机物和乳液。

乳液主要由橡胶微粒、水分、蛋白质和其他成分组成。

橡胶树的生长和养护需要适宜的土壤质量和气候条件。

2. 橡胶树的采集:橡胶树的采集主要是通过切割橡胶树的树皮来获取乳液。

采集时,工作人员会在橡胶树的主干上进行切割,使乳液从切割处流出,然后将乳液收集到容器中。

乳液在流出后会遇到空气氧化,形成橡胶凝胶。

3. 橡胶乳的提取:橡胶乳的提取是将采集到的乳液进行加工处理,以分离出纯净的橡胶。

首先,乳液会被过滤,去除其中的杂质。

然后,将乳液加入到混凝剂中,使乳液中的橡胶微粒凝结成团。

最后,通过压榨和水洗等工艺,将团状的橡胶微粒从乳液中分离出来,得到橡胶凝胶。

4. 橡胶的加工:橡胶凝胶经过加工处理后,可以得到不同形状和用途的橡胶制品。

加工过程包括塑化、压制、硫化等工艺。

首先,将橡胶凝胶进行塑化处理,使其柔软可塑。

然后,将塑化后的橡胶放入模具中进行压制,形成所需的形状和尺寸。

最后,通过硫化(加热)处理使橡胶成为耐磨、耐老化和具有弹性的橡胶

制品。

以上就是天然橡胶的制造原理及过程。

天然橡胶制造过程的细节和具体工艺可能因不同的工厂或生产线而有所不同。

HCR工艺原理及特点HCR (High Consistency Rubber) 工艺是一种橡胶加工工艺,主要用于生产高浓度橡胶浆料,具有以下原理和特点:1.工艺原理:HCR工艺主要由橡胶破碎、粘度调节、混合和成套设备等组成。

首先,将橡胶颗粒破碎成为一定大小的颗粒;然后,通过添加粘度调节剂调节橡胶浆料的粘度,以满足不同需求;接下来,橡胶颗粒和粘度调节剂在混合机中充分混合,形成高浓度的橡胶浆料;最后,橡胶浆料可以通过输送设备直接投入到橡胶成型机中进行成型。

2.工艺特点:(1)适应性强:HCR工艺适用于各种类型的橡胶,包括天然橡胶、合成橡胶和再生橡胶等。

同时,可以根据需要调节粘度和浓度,以适应不同产品的要求。

(2)成本低:与传统的橡胶加工工艺相比,HCR工艺具有较低的生产成本。

这是因为HCR工艺不需要使用大量的溶剂和高温高压设备,节省了能源和原材料成本。

(3)生产效率高:HCR工艺具有较高的生产效率。

由于采用了高浓度橡胶浆料,可以减少麻胶的体积,提高输送效率。

此外,混合机搅拌速度快,可以快速将橡胶颗粒和粘度调节剂充分混合。

(4)产品质量好:HCR工艺可以获得优良的产品质量。

因为高浓度橡胶浆料可以提高橡胶的分散性和充填性,使得成型的橡胶制品具有良好的物理性能和外观质量。

(5)环保性好:HCR工艺对环境的影响较小。

与传统的橡胶加工工艺相比,HCR工艺不需要使用大量的溶剂和污水处理设备,减少了废物的排放和处理成本。

(6)工艺控制精度高:HCR工艺可以精确控制橡胶浆料的粘度、浓度和颗粒大小。

通过调节粘度调节剂的添加量和搅拌时间等参数,可以满足不同产品的要求。

总结起来,HCR工艺是一种适应性强、成本低、生产效率高、产品质量好、环保性好且工艺控制精度高的橡胶加工工艺。

该工艺在橡胶制品行业具有广泛应用前景。

橡胶工艺原理

橡胶工艺原理是指将原材料经加工后制成橡胶制品的一系列工艺和技术。

橡胶制品应用广泛,可以用于汽车、航空、船舶、建筑、电器、医疗等各个领域。

然而,要制造出高质量的橡胶制品,并不是一件简单的事情,不仅需要良好的设备和材料,还需要严格的工艺控制和科学的原理理论支撑。

首先,我们先来了解一下橡胶的基本性质和成分。

橡胶是一种高分子化合物,由橡胶树采集的乳液或人工合成的橡胶聚合物制成。

它的主要成分是碳、氢、氧及少量其他元素。

橡胶的基本性能包括:高弹性,耐磨性好,高耐寒性和耐老化性,可塑性好,耐化学腐蚀,不易燃等。

橡胶制品的生产过程一般分为三步:混炼、成型和硫化。

其中,混炼是将橡胶和其他添加剂,在混合机中加热搅拌成型;成型是将混炼好的橡胶料放入模具中进行成型,形成所需的产品形状;硫化是将成型后的橡胶制品放入硫化箱中进行加热,使其在高温下发生化学反应,成为坚韧的橡胶制品。

在混炼过程中,一般会向橡胶料中加入各种添加剂,以改善橡胶的性能和质量。

这些添加剂包括增塑剂、防老剂、填充剂、助剂、颜料等。

其中,填充剂的作用非常重要,它可以提高橡胶的硬度和强度,降低成本。

一般而言,填充剂的含量会占到橡胶混炼料总量的50%-70%。

常用的填充剂有炭黑、白炭黑、滑石粉、氧化铝等。

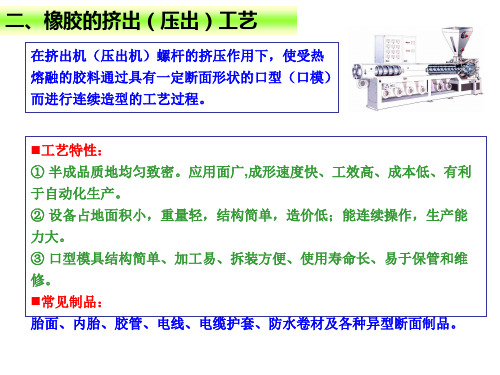

成型过程则包括挤出、压缩成型、注塑、挤压等多种方式。

其中,挤出是指将热压橡胶料挤出成型,常用于制造板材、管材和带材等;压缩成型是将混炼好的橡胶料放到压力机模具中压缩成型,常用于制造密封件、垫片和橡胶板等;注塑是将热熔态的橡胶料注入模具中成型,常用于制造零件、机械件等;挤压是将橡胶料通过挤压机制成所需的形状,常用于制造密封圈、管子等产品。

硫化则是通过加热使橡胶聚合物中的硫和碳原子相互交联,从而增加橡胶制品的硬度和强度,提高耐磨性和耐寒性。

硫化温度和时间是影响橡胶制品性能的关键因素,硫化温度过高或时间过长会导致橡胶制品变质、失去弹性等问题。

总的来说,橡胶工艺原理的核心问题在于如何在制造过程中控制好各种参数,确保所制造的橡胶制品具有优异的性能和质量。

这需要制品生产厂家拥有优秀的生产技术和专业的技术人员,加强制品质量管控,降低产品成本和环保压力。

同时,社会也需要加强对橡胶制品行业的监管和管理,减少环境污染和安全事故的发生。

只有共同努力,才能推动橡胶工业健康、持续发展。