金刚石涂层工具制备及其应用(陈明,孙方宏,马玉平著)思维导图

- 格式:xmin

- 大小:4.71 KB

- 文档页数:1

微细刀具表面金刚石涂层的制备及其应用基础研究目录第一章绪论 (1)1.1课题来源 (1)1.2课题的研究意义 (1)1.3国内外研究现状综述 (4)1.3.1CVD金刚石薄膜的制备及其耐磨损性能研究 (4)1.3.2微细切削加工技术 (7)1.3.3HFCVD法制备金刚石薄膜的温度场仿真研究 (10)1.3.4金刚石涂层刀具的制备及其应用研究 (11)1.3.5CVD金刚石涂层微细刀具的制备及其应用研究 (19)1.4本文主要研究内容 (22)第二章CVD金刚石薄膜的制备及其耐磨损性能研究 (27)2.1引言 (27)2.2金刚石薄膜的沉积原理 (27)2.3HFCVD法制备金刚石薄膜的设备与流程 (29)2.4CVD金刚石薄膜的表征分析 (31)2.4.1表面形貌 (31)2.4.2表面粗糙度 (32)2.4.3薄膜晶粒取向 (32)2.4.4拉曼光谱分析 (33)2.5膜基结合强度研究 (34)2.6MCD和NCD薄膜耐磨损性能研究 (35)2.6.1实验样品准备 (35)2.6.2实验过程描述 (37)2.6.3实验结果分析 (37)2.7本章小结 (43)第三章CVD金刚石涂层微细刀具制备过程温度场仿真研究 (45) - XI -3.1引言 (45)3.2计算流体动力学基础理论与F LUENT软件概述 (45)3.3单排微细刀具的温度场仿真与实验验证研究 (47)3.3.1模型的建立 (47)3.3.2仿真结果与讨论 (48)3.3.3测温实验验证 (49)3.4批量化微细刀具制备参数的仿真与优化 (51)3.4.1模型的建立 (51)3.4.2仿真结果与讨论 (52)3.4.3沉积实验验证 (56)3.5本章小结 (58)第四章CVD金刚石涂层微细刀具的制备工艺优化研究 (59) 4.1引言 (59)4.2微细刀具预处理工艺的优化 (60)4.2.1微细刀具的预处理过程 (60)4.2.2微细刀具预处理区域的优化 (62)4.2.3微细刀具预处理时间的优化 (64)4.3CVD金刚石涂层微细刀具的沉积工艺参数优化 (66)4.3.1形核反应气压的优化 (67)4.3.2基体温度的优化 (69)4.3.3碳源浓度的优化 (70)4.4动态掺硼过渡层工艺 (71)4.5本章小结 (76)第五章石墨加工用金刚石涂层微细刀具的制备与应用研究 (77) 5.1引言 (77)5.2石墨与金刚石薄膜的摩擦学性能研究 (77)5.2.1摩擦实验的准备 (78)5.2.2石墨与金刚石薄膜摩擦过程分析 (78)5.2.3石墨与金刚石薄膜摩擦磨损表面分析 (79)上海交通大学博士学位论文5.3钻削石墨时微细钻头涂层类型优化 (81)5.3.1微细钻头上不同涂层的性能表征 (81)5.3.2不同涂层微细钻头钻削石墨性能比较 (83)5.4微米金刚石涂层微细石墨钻头涂层厚度的优化 (86)5.4.1不同厚度微米金刚石薄膜性能表征 (86)5.4.2不同厚度MCD涂层微细钻头加工高纯石墨切削性能比较 (89) 5.5本章小结 (93)第六章CVD金刚石涂层微细PCB钻头的制备与应用研究 (95) 6.1引言 (95)6.2PCB板与CVD金刚石薄膜之间的摩擦学性能 (96)6.2.1硬质合金球表面金刚石薄膜的表征 (96)6.2.2PCB板与金刚石薄膜摩擦过程分析 (96)6.2.3金刚石薄膜及PCB板磨损表面分析 (97)6.3薄膜类型与厚度对微细PCB钻头切削性能的影响 (100)6.3.1涂层薄膜类型优化 (100)6.3.2NCD涂层厚度的优化 (105)6.4本章小结 (108)第七章CVD金刚石涂层微细铝合金刀具的制备与应用研究 (111) 7.1引言 (111)7.2铝合金与CVD金刚石薄膜的摩擦学性能 (111)7.2.1摩擦实验的准备 (112)7.2.2铝合金与金刚石薄膜间的摩擦实验过程分析 (113)7.2.3摩擦副中对磨区域的磨损表面分析 (114)7.3金刚石涂层微细铝合金钻头的优化制备 (117)7.3.1涂层类型对微细铝合金钻头钻削性能的影响 (117)7.3.2NCD涂层微细铝合金钻头涂层厚度的优化 (122)7.4本章小结 (126)第八章总结与展望 (127)目录8.1本文完成的主要研究工作和结论 (127)8.2本文主要创新点 (132)8.3下一步研究工作 (133)参考文献 (135)攻读博士学位期间获得的奖励 (149)致谢 (151)附录应用证明1 (153)附录应用证明2 (154)附录应用证明3 (155)- XIV -第一章绪论1.1 课题来源本课题来源于国家自然科学基金项目“纳米金刚石涂层微铣钻刀具制备新方法及应用基础研究”(项目编号:51375011)和上海市“晨光计划”项目“微/纳米金刚石多层复合膜摩擦学性能及其工具应用研究”(No. 12CG11)。

太原理工大学硕士研究生学位论文CVD金刚石涂层硬质合金刀具Ta x C过渡层的制备及其性能研究摘要化学气相沉积法(CVD)制备的金刚石涂层硬质合金刀具,因其同时兼备金刚石的高硬度和硬质合金的强韧性,在有色金属及其合金、碳纤维复合材料以及高硅铝合金等材料加工领域有着广阔的应用前景。

然而,在金刚石涂层刀具工业化应用过程中,存在两个发展局限:金刚石涂层与硬质合金基底间结合强度不足和金刚石涂层表面粗糙度较大。

金刚石涂层的结合强度不足主要由于硬质合金中粘结相Co会抑制金刚石形核、促进石墨相的产生所致,这使得金刚石涂层刀具不适用于高速、高进给等产生较大切削力的工作情况。

而金刚石涂层表面粗糙度较大影响了加工面的加工精度和表面光洁度。

鉴于此,本论文提出采用施加过渡层法来提高金刚石涂层的结合强度,而这其中的关键是提高过渡层与硬质合金间的结合强度。

双辉等离子体表面合金化技术(DGPSA)能够在基体表面制备出呈冶金结合的涂层,膜/基结合强度高。

因此,本论文采用DGPSA技术在硬质合金表面制备了Ta x C 过渡层,并采用微波等离子体化学气相沉积法在过渡层表面沉积了一层金刚石涂层。

之后,为降低金刚石涂层的表面粗糙度,在性能最优的Ta x C过渡层表面制备一层Mo促形核层,形成Ta x C/Mo双层过渡层,然后进行金刚石涂层的沉积。

采用扫描电子显微镜、X射线衍射仪、X射线光电子能I太原理工大学硕士研究生学位论文谱仪、原子力显微镜、洛氏压痕实验等多种方法对Ta x C过渡层、Ta x C/Mo 双层过渡层及金刚石涂层进行了一系列组织和性能的表征分析。

论文研究了不同基体温度对所得Ta x C过渡层的影响,结果表明所制备的过渡层由Ta2C和TaC纳米晶粒组成,过渡层表面呈现出特殊的圆环或凹坑形貌,且过渡层的成膜机制符合薄膜区域结构模型。

基体温度对过渡层的组织性能有较大的影响,800℃时所制备的Ta x C过渡层组织最致密,显微硬度最高,耐磨性最好,与基体结合强度最大,综合性能最为优异,并且在其表面沉积的金刚石涂层与基体间结合强度较高,这说明Ta x C过渡层有效地抑制了基体中Co元素的向外扩散。

摘要:本文介绍了铜拉丝模具的结构组成、各工作区间对拉丝工艺的影响,以及几种常用拉丝模材质分类和它们的使用特点、性能。

关键词:拉丝模材质磨损因素硬质合金模天然金刚石模聚晶金刚石模在金属压力加工中,借助外力让金属从模具中强行通过,压缩金属横截面积,使其集合尺寸、形状符合设计要求的工具,我们通常称之为拉丝模。

拉制线材时,拉丝模是非常重要的辅助工具。

一些钢铁、铜、钨、钼等金属和合金材料的直线型物体(如棒材、线材、丝材、管材等)不易拉拔,大多数厂家也都使用拉丝模辅助操作。

1拉丝模结构组成拉丝模具包括模芯和模套两个部分。

1.1拉丝模模芯结构及作用。

根据拉丝模芯的工作性质,通常将之分为五大区间,即入口区、润滑区、工作区、定径区、出口区,各区的功能如下:入口区:便于穿线,同时避免入口处的钢丝与拉丝模发生摩擦;润滑区:借助润滑剂增大钢丝的润滑度;工作区:它是模孔的关键部。

钢丝在本区完成形变过程。

它能按照规定的截面尺寸控制钢丝的截面尺寸。

拉拔圆锥面金属的过程中,区内钢丝的体积所占空间为一圆台,即通常所说的变形区。

拉拔时用多大的力主要根据圆锥半角α而定;定径区:取得被拉拔钢丝的准确尺寸;出口区:保证钢丝平稳地出模具口,避免其表面被擦伤。

另外,压缩线材时拉力的大小以及拉拔后线材内残余多少应力,主要根据模具内径轮廓而定。

1.2入口角度、工作区、定径区对拉丝工艺的影响。

①入口角度。

拉拔时,线材先到达模芯入口区。

入口区锥角如果过小,会增大线材和内孔的接触面积,从而增大摩擦力,线材不易带入润滑剂,降低了润滑效果,增大了模具损耗。

适当增大入口角,可降低线材和拉丝模之间的摩擦力,确保润滑剂被顺利带入,增大润滑度,从而保护模芯。

入口角的调整使得线材表面质量更接近技术要求,并且延长了拉丝模的使用寿命。

②工作区。

拉拔线材时,工作区越长,摩擦力越小且分布越均匀,同时拉丝模内孔磨损度越小,拉丝模使用得越久。

工作区越窄越长,越能避免润滑剂退出拉丝模的进口端。

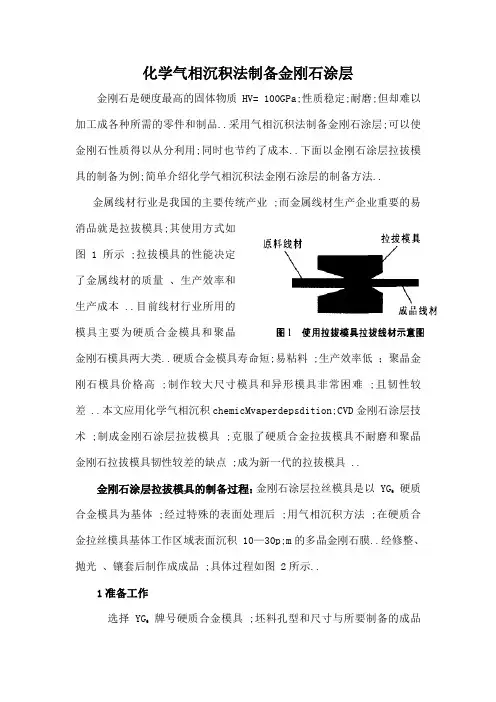

化学气相沉积法制备金刚石涂层金刚石是硬度最高的固体物质HV= 100GPa;性质稳定;耐磨;但却难以加工成各种所需的零件和制品..采用气相沉积法制备金刚石涂层;可以使金刚石性质得以从分利用;同时也节约了成本..下面以金刚石涂层拉拔模具的制备为例;简单介绍化学气相沉积法金刚石涂层的制备方法..金属线材行业是我国的主要传统产业 ;而金属线材生产企业重要的易消品就是拉拔模具;其使用方式如图 1所示 ;拉拔模具的性能决定了金属线材的质量、生产效率和生产成本 ..目前线材行业所用的模具主要为硬质合金模具和聚晶金刚石模具两大类..硬质合金模具寿命短;易粘料 ;生产效率低;聚晶金刚石模具价格高 ;制作较大尺寸模具和异形模具非常困难 ;且韧性较差 ..本文应用化学气相沉积chemicMvaperdepsdition;CVD金刚石涂层技术 ;制成金刚石涂层拉拔模具 ;克服了硬质合金拉拔模具不耐磨和聚晶金刚石拉拔模具韧性较差的缺点 ;成为新一代的拉拔模具 ..金刚石涂层拉拔模具的制备过程:金刚石涂层拉丝模具是以 YG硬质6合金模具为基体 ;经过特殊的表面处理后 ;用气相沉积方法 ;在硬质合金拉丝模具基体工作区域表面沉积 10—30p;m的多晶金刚石膜..经修整、抛光、镶套后制作成成品 ;具体过程如图 2所示..1准备工作选择 YG牌号硬质合金模具 ;坯料孔型和尺寸与所要制备的成品6模具相适应 ;通过内孔研磨修整工艺将模具坯料修整为合适的形状 ;预留 30u m左右的尺寸余量;以配合涂层厚度尺寸..将修整完毕的硬质合金模具进行喷砂处理 ;去除表面的污染物和疏松层 ;再使用蒸馏水、酒精在超声波清洗机中清洗..最后将模具在配制好的酸、碱液中进行表面腐蚀处理;并采用蒸馏水、酒精超声波清洗;完毕后将试件装入自制的热丝 CVD金刚石沉积设备中..2涂层沉积通人H2和 CH4;将热丝加热至2500℃左右;调节气体流量、热丝温度、气压、基体温度等工艺参数 ;使模具表面沉积厚度约 40 um的金刚石膜 ;制成金刚石涂层拉拔模具 ..制品可直接使用 ;也可通过精密修整抛光进一步提高表面质量;从而满足不同使用环境对模具的不同要求 ..金刚石涂层性能检测1金刚石涂层的结合力金刚石涂层与硬质合金基体具备高结合强度是金刚石涂层拉拔使用的基础;如果结合强度不高;在用于高强度线材的拉拔中金刚石涂层会脱落;导致模具失效..制作的金刚石涂层拉拔模具采用金刚石压痕仪测试结合强度..将金刚石压头压入金刚石涂层表面;其结果如图 3所示 ;可见压痕周围未发生金刚石涂层的崩裂和脱落;压坑中心部位金刚石涂层仍牢固结合在硬质合金表面测试中;在 1.5kN压力下金刚石涂层破坏;而在传统的金刚石涂层制备工艺中;测试结合力载荷值最高未超过 600N;该结果表明本试验中制作的金刚石涂层与硬质合金有着很高的结合强度..2金刚石涂层颗粒尺寸拉拔模具的表面粗糙度对其性能极为关键..金刚石涂层是多晶结构;晶体颗粒尺寸越小 ;加工后的表面粗糙度越低 ..金刚石涂层应用于石墨加工工具中表明;当晶粒尺寸小于 1 um时;加工工件的表面粗糙度R <1um;而普通金刚石涂层加工工件粗糙度 R >2.3um;且在使用中有颗粒脱落的现象 ..本金刚石涂层的断面和表面SEM照片实验制作的金刚石涂层由微米晶粒和超细颗粒两层构成 ;如上图所示 ;从断面 SEM照片可清晰分辨出基体、微米晶粒层和超细颗粒层 ;涂层表面的 SEM照片说明金刚石层表面颗粒平均尺寸约0.1 um;较粗大的微米晶体颗粒构成涂层的支撑 ;表层的超细颗粒加工后可得到极低的粗糙度..该尺寸金刚石涂层经精密加工后可达极低的表面粗糙度;可以满足高性能拉拔模具的使用要求 ..金刚石涂层模具的失效机制金刚石涂层模具在使用中;由于金刚石涂层的磨损能力极强;大幅度提高了硬质合金拉拔模具的用寿命;但是由于涂层超长时间承受交变应力;作为基体的硬质合金表层以及金刚石涂层与硬质合金界面缺陷将被激发;逐渐演化成为裂纹 ;造成细观尺度的断裂破坏;产生裂纹;使得金刚石涂层部分脱落暴露的粗糙面使基体材表面划伤导致失效;而不是由于磨损导致尺寸变化过大而失效;与普通的硬质合金模具和聚晶金刚石模具的失效方式有本质区别..。