(推荐)液压伺服系统

- 格式:ppt

- 大小:14.87 MB

- 文档页数:60

自动化中的应用直驱式容积控制DDVC电液伺服系统及应用液压控制技术在工业自动化中的应用一、前言随着工业自动化的不断发展,液压伺服系统作为一种优秀的动力传递和控制手段,被广泛应用于各种机械设备中。

其中,液压控制技术是实现高精度、高可靠性、大功率控制的关键技术之一。

本文将介绍一种新型的电液伺服系统——直驱式容积控制DDVC电液伺服系统,并探讨其在工业自动化中的应用。

二、直驱式容积控制DDVC电液伺服系统介绍1. 液压伺服系统的优缺点液压伺服系统是一种以液压元件为主要执行元件的动力传递和控制系统。

与机械传动和电传动相比,液压伺服系统具有以下优点:1.传动可靠、功率密度高2.传动平稳、响应快、精度高3.可以长时间连续运行4.可以抵抗恶劣环境的干扰和故障但是,液压伺服系统也有一些缺点:1.系统复杂、维护成本高2.需要较大的动力单元来提供液压能量3.液压元件噪音大、污染环境4.其调节性能受到流量特性和压力特性的限制2. 直驱式容积控制DDVC电液伺服系统的基本原理直驱式容积控制DDVC电液伺服系统是在已有容积式液压传动系统基础上,采用数字控制技术、高效率磁力直驱技术和容积控制技术相结合而成的一种新型的伺服系统。

其基本原理是通过等量液压缸直接驱动负载,纯数字化控制液压泵的输出流量和压力,实现系统的高精度、高效率、低噪音、无油污染和全数字化控制。

3. 直驱式容积控制DDVC电液伺服系统的主要特点直驱式容积控制DDVC电液伺服系统相比传统液压系统,具有如下特点:1.直接驱动负载,转换效率高2.无须传统控制阀和液压元件,系统压降小,无噪音,无油污染3.系统响应快、精度高、调控性能稳定、可靠性高4.可虚拟仿真工艺,大大缩短产品开发周期,提高产品质量和竞争力5.适应范围广,可广泛应用于各种机械设备中,特别是工业自动化领域三、直驱式容积控制DDVC电液伺服系统在工业自动化中的应用直驱式容积控制DDVC电液伺服系统在工业自动化中,可应用于各种液压传动系统,如卷取、输送、成型、调节、挤出等。

液压伺服系统液压伺服系统是以高压液体作为驱动源的伺服系统,是使系统的输出量,如位移、速度或力等,能自动地、快速而准确地跟随输入量的变化而变化,与此同时,输出功率被大幅度地放大。

液压伺服系统以其响应速度快、负载刚度大、控制功率大等独特的优点在工业控制中得到了广泛的应用。

一、液压伺服系统的基本组成液压伺服系统无论多么复杂,都是由一些基本元件组成的。

如图就是一个典型的伺服系统,该图表示了各元件在系统中的位置和相互间的关系。

(1)外界能源—为了能用作用力很小的输入信号获得作用力很大的输出信号,就需要外加能源,这样就可以得到力或功率的放大作用。

外界能源可以是机械的、电气的、液压的或它们的组合形式。

(2)液压伺服阀—用以接收输入信号,并控制执行元件的动作。

它具有放大、比较等几种功能,如滑阀等。

(3)执行元件—接收伺服阀传来的信号,产生与输入信号相适应的输出信号,并作用于控制对象上,如液压缸等。

(4)反馈装置—将执行元件的输出信号反过来输入给伺服阀,以便消除原来的误差信号,它构成闭环控制系统。

(5)控制对象—伺服系统所要操纵的对象,它的输出量即为系统的被调量(或被控制量),如机床的工作台、刀架等。

二、液压伺服系统的分类液压伺服系统是由液压动力机构和反馈机构组成的闭环控制系统,分为机械液压伺服系统和电气液压伺服系统(简称电液伺服系统)两类。

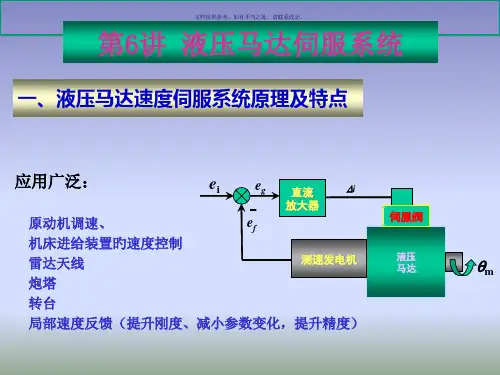

电液伺服系统电液伺服系统是一种由电信号处理装置和液压动力机构组成的反馈控制系统。

最常见的有电液位置伺服系统、电液速度控制系统和电液力(或力矩)控制系统。

如图是一个典型的电液位置伺服控制系统。

图中反馈电位器与指令电位器接成桥式电路。

反馈电位器滑臂与控制对象相连,其作用是把控制对象位置的变化转换成电压的变化。

反馈电位器与指令电位器滑臂间的电位差(反映控制对象位置与指令位置的偏差)经放大器放大后,加于电液伺服阀转换为液压信号,以推动液压缸活塞,驱动控制对象向消除偏差方向运动。

当偏差为零时,停止驱动,因而使控制对象的位置总是按指令电位器给定的规律变化。

第11章液压伺服系统概述液压伺服控制技术是液压技术中的一个分支,又是控制领域中的一个重要组成部分。

一、液压伺服系统的发展历史在第一次世界大战前,液压伺服系统作为海军舰船的操舵装置已开始应用。

在第二次世界大战期间及以后,由于军事需要,特别是武器和飞行器控制系统的需要,以及液压伺服系统本身具有响应快、精度高、功率一重量比大等优点,液压伺服系统的理论研究和实际应用取得了很大的进展,40年代开始了滑阀特性和液压伺服理论的研究,1940年底,首先在飞机上出现了电液伺服系统。

但该系统中的滑阀由伺服电机驱动,只作为电液转换器。

由于伺服电机惯量大,使电液转换器成为系统中耗时最大的环节,限制了电液伺服系统的响应速度。

到50年代初,出现了快速响应的永磁力矩马达,形成了电液伺服阀的雏形。

到50年代末,又出现了以喷嘴挡板阀作为第一级的电液伺服阀,进一步提高了伺服阀的快速性。

60年代,各种结构的电液伺服阀相继出现,特别是干式力矩马达的出现,使得电液伺服阀的性能日趋完善。

由于电液伺服阀和电子技术的发展,使电液伺服系统得到了迅速的发展。

随着加工能力的提高和液压伺服阀工艺性的改善,使液压伺服阀性能提高、价格降低。

使液压伺服系统由军事向一般工业领域推广。

目前,液压伺服控制系统,特别是电液伺服系统已成了武器自动化和工业自动化的一个重要方面。

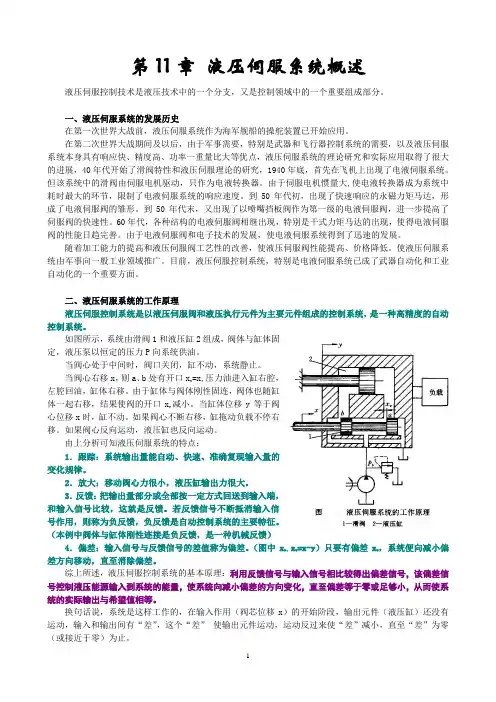

二、液压伺服系统的工作原理液压伺服控制系统是以液压伺服阀和液压执行元件为主要元件组成的控制系统,是一种高精度的自动控制系统。

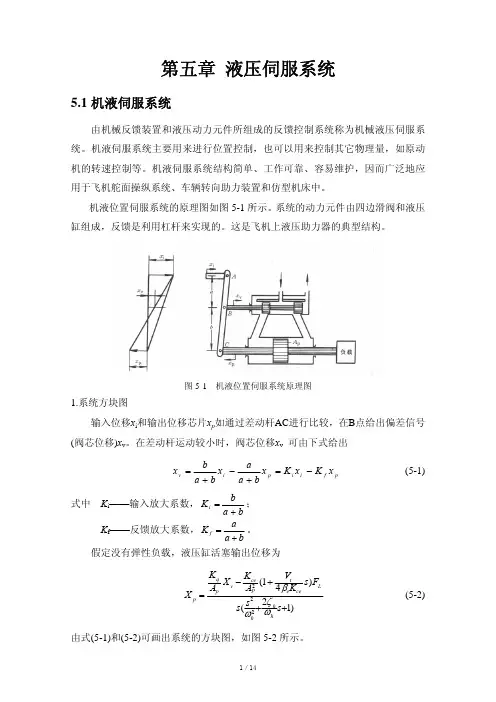

如图所示,系统由滑阀1和液压缸2组成,阀体与缸体固定,液压泵以恒定的压力P向系统供油。

当阀心处于中间时,阀口关闭,缸不动,系统静止。

当阀心右移x,则a、b处有开口x v=x,压力油进入缸右腔,左腔回油,缸体右移。

由于缸体与阀体刚性固连,阀体也随缸体一起右移,结果使阀的开口x v减小。

当缸体位移y等于阀心位移x时,缸不动。

如果阀心不断右移,缸拖动负载不停右移。

如果阀心反向运动,液压缸也反向运动。

液压伺服工作原理

液压伺服系统是通过液压原理实现精确控制的一种机电装置。

其工作原理如下:

1. 液压伺服系统由液压泵、液压缸、控制阀和传感器等组成。

液压泵通过机械能输入,将机械能转化为流体能。

2. 液压泵将流体送入控制阀,控制阀通过调节液压流量和压力来控制流体的输出。

控制阀是系统的核心部件,它根据传感器信号和预设的控制要求,将流量和压力分配到液压缸上。

3. 传感器用于感知被控对象的实际状态,并将状态信息反馈给控制阀。

控制阀根据传感器的反馈信号,调整液压流量和压力,使得被控对象达到期望的位置、速度或力。

4. 液压流体进入液压缸,通过液压缸的活塞运动,产生线性位移或输出力。

液压缸的活塞由流体推动,通过活塞杆连接到被控对象,将控制信号转化为机械运动。

5. 当被控对象达到期望状态时,传感器感知到的状态信息与控制阀预设的控制要求相符,控制阀停止调节。

通过以上原理,液压伺服系统实现了对机械运动的精确控制。

其优点包括高承载能力、动态响应快、可靠性高、结构简单等。

在工业自动化领域广泛应用,例如数控机床、起重设备、注塑机等。

液压伺服系统设计及其性能分析一、引言液压伺服系统作为一种常见的控制系统,广泛应用于机械工程领域。

本文将重点关注液压伺服系统的设计原理和性能分析。

二、液压伺服系统的基本原理液压伺服系统主要由液压源、执行器、控制器和传感器四个基本部分组成。

液压源提供动力,执行器将液压能转化为机械能,控制器通过调节执行器的工作状态来实现对系统的控制,传感器用于检测系统的运行状态。

三、液压伺服系统的设计要点1.选择合适的液压源:液压伺服系统的液压源通常使用液压泵。

在选择液压泵时,需考虑系统需要的流量和压力,并确保能够满足执行器的要求。

2.设计合理的执行器:执行器的设计需要根据具体应用场景来确定。

在设计执行器时,需考虑力/位置传感器的布置、压力阀的控制和连接方式等因素。

3.合理选择控制器:控制器是液压伺服系统的核心部分,负责控制执行器的工作状态。

在选择控制器时,需根据系统的控制要求和可行性来确定。

4.传感器的选择与布置:传感器用于检测系统的运行状态,根据不同的应用场景选择合适的传感器,并合理布置以提高系统的控制精度。

四、液压伺服系统性能分析1.系统的动态响应性能:液压伺服系统的动态响应性能是指系统对外界输入信号的响应速度。

通过理论计算和实验测试,可以评估系统的响应时间、过渡过程和稳态性能等指标。

2.系统的稳态精度:液压伺服系统的稳态精度是指系统在稳定工作状态下输出信号与输入信号之间的偏差。

通常通过分析系统应力平衡和输出信号的稳定性来评估系统的稳态精度。

3.系统的稳定性分析:液压伺服系统的稳定性是指系统在各种工况下能够保持稳定工作状态的能力。

通过分析系统的传递函数和伯努利方程等理论,可以评估系统的稳定性。

4.系统的能效分析:液压伺服系统的能效是指系统在输入输出之间的能量转换效率。

通过分析系统的功率损失和效率等指标,可以评估系统的能效。

五、结论液压伺服系统的设计和性能分析是提高系统运行效率和工作质量的重要步骤。

通过合理选择液压源、设计合理的执行器、选择合适的控制器和传感器,并对系统的动态响应性能、稳态精度、稳定性和能效进行全面分析,可以有效提升液压伺服系统的性能。

液压伺服系统的组成液压伺服系统是指依靠液压作动力,拥有调节和控制精度高、抗载荷能力强的传动能力的一种机械设备。

它通过液压能量的转换,使机电系统的位置、压力、力矩或运动特性能够精确的控制,由此实现机械设备的调节和流程控制。

液压伺服系统主要由以下几部分组成:一、液压设备:1.液压泵:泵的作用是将电动机驱动的能量(驱动气体低压蒸汽等)转变为液体(通常是油)流动,使液体释放出压力能量,有时又存在其他附加功能(如滤清气体)。

2.液压阀:阀的作用是调节液压缸的开启和关闭,从而控制缸的内部压力,从而控制系统的速度,力度,位置和其他动作。

3.液压管路:通过接头和管接头来连接液压元件之间的管路。

二、液压传动构件:1.液压缸:缸是传动系统中最主要的部分,它负责把液压能量转换成机械运动。

以最普通的单作用液压缸为例,钢缸体内设有两个阀杆,上下阀杆用于控制缸的进出口口。

2.液压联轴器:联轴器是一种装备在液压驱动系统中的从动部件,它可以把液压缸的运动或者力传递给其他机械设备,如轴承、轴、齿轮等。

3.传感器:传感器主要用来检测液压缸的位置、速度、力矩和其他特性,从而提高液压系统的控制精度和可靠性。

三、液压控制装置:液压控制装置一般由控制器、显示器、键盘、传输线等组成,它负责对液压系统的运行参数进行监测、控制和调整,以实现对液压系统的精确控制。

四、温控装置:温控装置是指专门负责对液压系统润滑油温度进行控制和监测的装置。

温控装置通常包括温度传感器、温度调节器、温控阀、加热器和风扇等,它们可以实现对润滑油温度范围的自动控制。

五、安全装置:安全装置一般以液压缸为主,通过检测液压系统的压力是否满足安全要求,来确保液压系统的安全运行,避免液压爆炸对机器造成的损坏和危险。

常用的安全装置有安全阀、限位开关、动作指示器等。

数控液压伺服系统设计与应用为提高液压系统控制精度,采用数控液压伺服控制取代传统的电液伺服控制。

介绍数控液压伺服系统的组成,重点介绍数控液压伺服阀的结构和工作原理,并介绍该系统的应用领域。

该系统采用PLC控制步进电机,不仅能够满足数控液压系统的快速性和可靠性要求,而且大大降低成本。

国内在液压精密控制领域,采用传统的电液伺服控制系统,但是其结构复杂、传动环节多、不能由电脉冲信号直接控制。

对于近现代液压伺服控制需考虑:(1)环境和任务复杂,普遍存在较大程度的参数变化和外负载干扰;(2)非线性的影响,特别是阀控动力机构流量非线性的影响;(3)有高的频宽要求及静动态精度的要求,须优化系统的性能;(4)微机控制与数字化及离散化带来的问题;(5)如何通过“软件伺服”达到简化系统及部件的结构。

发达国家已应用数字控制,即数控液压伺服系统来取代电液伺服控制系统。

作者经几年的努力,设计并研制成功自己的数控液压伺服系统,超越传统的电液伺服控制系统,大大提高控制精度。

现对该系统作简要介绍。

1 数控液压伺服系统的组成系统由数控装置、数控伺服阀、数控液压缸或液马达、液压泵站4大部分组成。

系统框图如图1所示。

数控装置包括控制器,驱动器和步进电机。

之所以采用步进电机,是由于计算机技术的飞速发展,使步进电机的性能在快速性和可靠性方面能够满足数控液压系统的要求,而其价格低廉,又由于数控液压系统结构的改进,所需电机功率较小,不需采用宽调速伺服电机等大功率伺服电机系统,大大降低成本。

液压缸、液马达和液压泵站是液压行业的老产品,只要按数控液压伺服系统的要求选取精度较高的即可应用。

伺服控制元件是液压伺服系统中最重要、最基本的组成部分,它起着信号转换、功率放大及反馈等控制作用心,所以整个数控液压伺服系统的关键部件就是数控伺服阀,它将电脉冲控制的步进电机的角位移精确地转换为液压缸的直线位移(或液马达的角位移),即只要有了合格的数控伺服阀,就能获得不同的数控液压伺服系统。