微弧氧化介绍

- 格式:ppt

- 大小:1.46 MB

- 文档页数:9

微弧氧化pvd-概述说明以及解释1.引言1.1 概述概述部分:微弧氧化和PVD(Physical Vapor Deposition)技术是目前表面处理领域中常用的两种技术,它们各自具有独特的优势和应用范围。

微弧氧化是一种通过高功率电弧放电在金属表面产生氧化膜的技术,可以增强金属表面的硬度、耐腐蚀性和耐磨性。

而PVD技术则是一种通过蒸发、溅射等方法在材料表面形成薄膜的技术,具有优异的附着力和均匀性。

本文旨在探讨微弧氧化与PVD技术结合的优势,以及其在表面处理领域的应用前景。

通过对这两种技术的介绍和比较,可以更好地了解它们的特点和优势,为未来的研究和应用提供参考。

文章结构部分内容如下:1.2 文章结构:本文分为三个部分来探讨微弧氧化和PVD技术的结合应用。

第一部分是引言部分,包括概述、文章结构和目的。

第二部分是正文部分,主要介绍了微弧氧化技术和PVD技术的概述,以及结合应用的优势。

第三部分是结论部分,总结了微弧氧化与PVD技术的应用情况,并展望了未来的发展方向,最后给出了结束语。

整体结构清晰,旨在全面展示微弧氧化与PVD技术结合应用的重要性和前景。

1.3 目的:本文旨在探讨微弧氧化技术与PVD技术的结合应用,分析这种组合技术在材料表面处理领域的优势和潜力。

通过对微弧氧化和PVD技术的介绍,以及它们结合应用的优势进行分析,希望能够为相关领域的研究人员提供参考和启发,促进这两种技术在未来的发展和应用。

同时,也旨在引起读者对于新型表面处理技术的关注和探讨,推动材料科学领域的进步和创新。

2.正文2.1 微弧氧化技术介绍微弧氧化是一种在金属表面形成致密、硬度较高的氧化层的表面处理技术。

它是通过将金属工件作为阳极,在电解液中施加高电压直流电源,形成微弧放电现象,使金属表面发生氧化反应得到氧化层的过程。

微弧氧化技术能够在金属表面形成坚固的氧化陶瓷膜,具有耐磨、耐蚀、耐高温等优良性能。

这种技术主要应用于航空航天、汽车制造、电子设备等领域,能够提高金属工件的表面硬度、耐磨性和耐腐蚀性,延长其使用寿命。

微弧氧化编辑微弧氧化(Microarc oxidation,MAO)又称微等离子体氧化(Microplasma oxidation, MPO),是通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层。

在微弧氧化过程中,化学氧化、电化学氧化、等离子体氧化同时存在,因此陶瓷层的形成过程非常复杂,至今还没有一个合理的模型能全面描述陶瓷层的形成。

微弧氧化工艺将工作区域由普通阳极氧化的法拉第区域引入到高压放电区域,克服了硬质阳极氧化的缺陷,极大地提高了膜层的综合性能。

微弧氧化膜层与基体结合牢固,结构致密,韧性高,具有良好的耐磨、耐腐蚀、耐高温冲击和电绝缘等特性。

该技术具有操作简单和易于实现膜层功能调节的特点,而且工艺不复杂,不造成环境污染,是一项全新的绿色环保型材料表面处理技术,在航空航天、机械、电子、装饰等领域具有广阔的应用前景。

微弧氧化技术的原理及特点:微弧氧化或微等离子体表面陶瓷化技术,是指在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在以铝、钛、镁金属及其合金为材料的工件表面形成优质的强化陶瓷膜的方法,是通过用专用的微弧氧化电源在工件上施加电压,使工件表面的金属与电解质溶液相互作用,在工件表面形成微弧放电,在高温、电场等因素的作用下,金属表面形成陶瓷膜,达到工件表面强化的目的。

微弧氧化技术的突出特点是:(1)大幅度地提高了材料的表面硬度,显微硬度在1000至2000HV,最高可达3000HV,可与硬质合金相媲美,大大超过热处理后的高碳钢、高合金钢和高速工具钢的硬度;(2)良好的耐磨损性能;(3)良好的耐热性及抗腐蚀性。

这从根本上克服了铝、镁、钛合金材料在应用中的缺点,因此该技术有广阔的应用前景;(4)有良好的绝缘性能,绝缘电阻可达100MΩ。

(5)溶液为环保型,符合环保排放要求。

(6)工艺稳定可靠,设备简单.(7)反应在常温下进行,操作方便,易于掌握。

压铸铝微弧氧化压铸铝微弧氧化是一种常用的表面处理技术,通过在铝合金表面形成一层致密、均匀的硬质陶瓷氧化膜,提高了铝合金的耐磨、耐腐蚀和装饰性能。

本文将从压铸铝的特点、微弧氧化的原理和工艺以及应用领域等方面进行介绍。

一、压铸铝的特点压铸铝是一种常用的铝合金材料,具有重量轻、强度高、导热性好、可塑性强等特点。

压铸铝制品广泛应用于汽车、航空航天、电子电器和通讯等领域,如汽车发动机壳体、电子外壳等。

然而,压铸铝表面易受到氧化、腐蚀和磨损的影响,降低了其使用寿命和外观质量。

二、微弧氧化的原理和工艺微弧氧化是一种在电解液中利用阳极氧化原理形成氧化膜的表面处理技术。

其原理是将铝制品作为阳极,在电解液中施加一定的电压和电流,通过电解反应在铝表面形成氧化膜。

与传统的阳极氧化相比,微弧氧化在电解液中加入了一定的添加剂,通过调节电解液的成分和工艺参数,使得氧化膜的成分和性能得到改善。

微弧氧化工艺一般包括预处理、电解液配制、氧化处理和后处理等步骤。

预处理主要是清洗和除油,以保证铝表面的干净和无油污。

电解液配制是根据具体的要求和工艺参数,选择合适的电解液配方。

氧化处理是通过在电解液中施加一定的电压和电流,使铝表面形成氧化膜。

后处理是对氧化膜进行密封处理,提高其耐腐蚀性能。

压铸铝微弧氧化技术具有广泛的应用领域。

首先,压铸铝微弧氧化可以提高铝制品的耐磨性能。

通过微弧氧化处理,铝表面形成了一层硬质陶瓷氧化膜,使得铝制品具有较高的硬度和耐磨性,延长了使用寿命。

其次,压铸铝微弧氧化可以提高铝制品的耐腐蚀性能。

氧化膜具有致密的结构,能够有效阻隔外界的腐蚀介质,保护铝制品不受腐蚀。

此外,压铸铝微弧氧化还可以提高铝制品的装饰性能。

氧化膜可以通过染色和封孔等处理,实现不同颜色和纹理的表面效果,提高了铝制品的美观性。

总结起来,压铸铝微弧氧化是一种重要的表面处理技术,通过在铝合金表面形成一层硬质陶瓷氧化膜,提高了铝合金的耐磨、耐腐蚀和装饰性能。

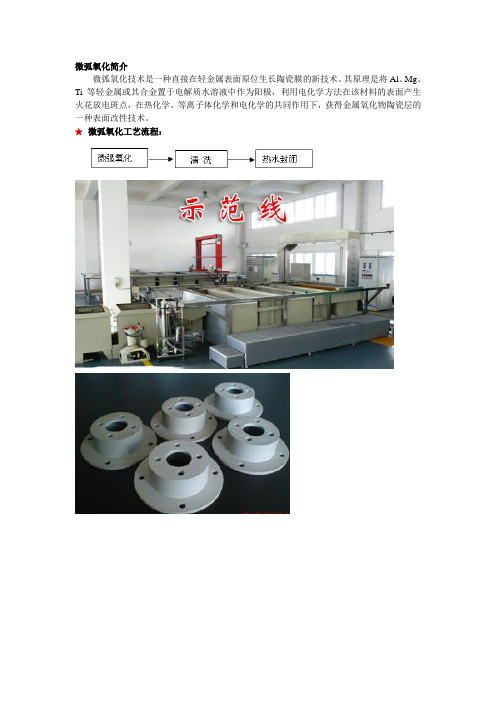

微弧氧化简介微弧氧化技术是一种直接在轻金属表面原位生长陶瓷膜的新技术。

其原理是将Al、Mg、Ti等轻金属或其合金置于电解质水溶液中作为阳极,利用电化学方法在该材料的表面产生火花放电斑点,在热化学、等离子体化学和电化学的共同作用下,获得金属氧化物陶瓷层的一种表面改性技术。

★微弧氧化工艺流程:产品简介:金诺达微弧氧化研发中心是一家集科研、服务与一体的专业为铝、镁、钛轻金属合金零部件表面微弧氧化处理提供微弧氧化处理设备和工艺的高新技术研发中心!一、微弧氧化技术的原理及特点:微弧氧化陶瓷技术是一种在铝、镁、钛等轻金属合金表面原位生长陶瓷层的高新技术。

其原理是在工件表面生成阳极化膜的同时,通过微电弧瞬时7000K高温把极化膜转为陶瓷相。

该陶瓷层硬度高、高耐磨、韧性好、与基体结合力强、耐腐蚀、耐高温氧化、绝缘性好,特别适用于高速运动且需要高耐磨、耐腐蚀、抗高温冲击的轻金属合金零部件。

俄、美、德、日本等国在航空、航天、兵器、汽车、船舶、机械、石油、化工、医疗、电子等行业对该技术的应用已达到相当水平。

该技术的推广应用及产业化必将推进相关行业的发展,成为新的经济增长点。

微弧氧化技术的突出特点是:(1)大幅度地提高了材料的表面硬度,显微硬度在1000至2000HV,可与硬质合金相媲美,大大超过热处理后的高碳钢、高合金钢和高速工具钢的硬度;(2)良好的耐磨损性能;(3)良好的耐热性及抗腐蚀性。

这从根本上克服了铝、镁、钛合金材料在应用中的缺点,因此该技术有广阔的应用前景;(4)有良好的绝缘性能,绝缘电阻可达100MΩ以上。

(5)基体原位生长陶瓷膜,结合牢固,陶瓷膜致密均匀。

二、适用领域:微弧氧化技术广泛应用于航天、航空、兵器、机械、汽车、交通、石油化工、纺织、印刷,烟机,电子、轻工、医疗等行业。

如:铝合金加工成的子母导弹推进器、炮弹的弹底、铝合金阀门、内燃机中的活塞、气动元件中的气缸和阀芯、风动工具中气缸、纺织机械中导纱轮和纺杯、印刷机中搓纸辊和印刷辊等。

微弧氧化介绍微弧氧化技术原理微弧氧化技术特点

微弧氧化技术(Micro Arc Oxidation,简称MAO)是在空气中,以

连续微弧作用为能量转换源,利用高能量穿击带起的瞬时高温和高氧化性,在表面形成微结构的合金氧化膜,从而改变或提高金属材料的性能的一种

先进技术。

微弧氧化技术原理

微弧氧化技术原理,是以微弧瞬间脉冲产生的高温和高氧化性,在表

面形成微结构的合金氧化膜,从而改变或提高金属材料的性能。

它以微弧

作为能量转换源,在原子氧的作用下,使材料表面形成一层合金氧化膜,

从而提高金属材料的耐磨性和耐腐蚀性,同时还可以提高金属材料的硬度、抗冲击性和抗侵蚀性等特性。

(1)层压膜厚度均匀,质量稳定,表面形貌平整,可在原材料基体

表面形成0.5~2.5mm厚持久耐磨、耐冲击和耐腐蚀的绝缘膜;

(2)可实现高性能涂层与复合材料的固态多层化,毛坯表面可充分

活化,不但提高材料的抗腐蚀性,而且能够提高金属材料的硬度、抗冲击性、抗拉裂等特性;

(3)它是一种高效率、低污染、高精度的缺陷控制和表面处理技术,满足针对不同材料的现代表面精加工要求;

(4)可用于金属材料表面的塑性加工。

微弧氧化也叫陶瓷氧化、等离子氧化,是以铝、镁、钛金属及其合金置于电解质水溶液中,施以高电压,利用电物理和电化学等复合工艺方法,使材料表面产生火花放电微小斑点,在高压、高温、电场等因素的作用下,金属表面形成优质陶瓷膜,达到工件表面强化的目的。

1、微弧氧化后具有较高的硬度和抗磨性,可应用在航天航空的气缸和阀体、纺织机械的导纱轮等。

2、微弧氧化后表面形成细小微孔,能很好地吸附面漆,可大大提高机体与涂层的结合力。

用于铝、镁合金的汽车发动机罩盖、箱体等。

3、微弧氧化形成的陶瓷膜能耐酸、耐碱、海水、盐雾等的腐蚀,可用作化工、船舶、潜水艇等设备的防腐层。

4、微弧氧化的陶瓷表面其绝缘强度可达到几百兆欧以上,耐高压达3000V。

5、微弧氧化陶瓷层表面短时间内可耐受高达3000℃高温,提高铝、镁、钛合金部件的表面工作温度,但持续耐高温受合金基体耐温影响

微弧氧化时表面产生的火花:

200倍下的微弧氧化表面:

微弧氧化后的产品,具有耐磨性:

瓷质氧化是广泛应用于军工行业技术,目前我厂可以生产多种颜色。

瓷质氧化--白色

瓷质氧化--绿色

微弧氧化后的产品,可以提高耐腐蚀性:。

铜微弧氧化铜微弧氧化是一种对铜材料表面进行处理的技术方法。

通过在铜材料表面形成一层氧化膜,可以改善铜材料的耐腐蚀性能、硬度和耐磨性能,同时还可以增加铜材料的美观度。

本文将详细介绍铜微弧氧化的原理、工艺和应用。

一、原理铜微弧氧化是利用高频电弧放电的能量将铜材料表面氧化,形成一层致密的氧化膜。

这个氧化膜主要由氧化铜和氧化铜锌组成,具有较高的硬度和耐磨性。

通过微弧氧化处理,可以使铜材料表面的氧化膜厚度达到几微米甚至十几微米,显著提高铜材料的耐腐蚀性能。

二、工艺铜微弧氧化的工艺主要包括前处理、电解液配方、电解液温度和电弧放电参数等几个方面。

1. 前处理:首先需要对铜材料进行去油、去氧化等前处理工作,以保证铜材料表面的干净和光滑。

2. 电解液配方:选择合适的电解液配方对铜材料进行微弧氧化处理。

一般采用含有碱性氰化物的电解液,如碱性氰化铜电解液。

3. 电解液温度:电解液的温度对微弧氧化效果有很大影响。

通常在20-40摄氏度之间,可以得到较好的氧化效果。

4. 电弧放电参数:电弧放电参数主要包括电压、电流和放电时间等。

不同的参数组合会对氧化膜的形成和性能产生影响。

三、应用铜微弧氧化具有广泛的应用前景。

1. 耐腐蚀性:通过微弧氧化处理的铜材料表面形成的氧化膜可以有效提高其耐腐蚀性能,使其在潮湿、酸碱等恶劣环境中具有较长的使用寿命。

2. 硬度和耐磨性:微弧氧化处理可以显著提高铜材料的硬度和耐磨性,使其在机械领域中得到更广泛的应用,如制造轴承、齿轮等零部件。

3. 美观度:通过微弧氧化处理,铜材料表面可以形成不同颜色的氧化膜,增加了其美观度,因此在建筑装饰等领域有较大的应用潜力。

4. 电子领域:铜微弧氧化处理后的材料表面具有较好的导电性能和绝缘性能,因此在电子元器件制造中有重要的应用价值。

5. 环保性:铜微弧氧化过程中不需要使用有毒有害的化学物质,对环境友好,符合可持续发展的要求。

铜微弧氧化是一种有效提高铜材料性能的技术方法。

微弧氧化原理一、微弧氧化的定义微弧氧化,又称阳极火花沉积或火花放电阳极氧化,是一种在金属表面通过微弧放电产生的高温高压等离子体作用,使金属表面形成一层致密的陶瓷氧化膜的过程。

这层氧化膜具有优良的耐磨、耐腐蚀、绝缘等性能,并且能够大幅度提高基体的耐磨性、耐蚀性和抗高温氧化性等。

二、微弧氧化技术的原理微弧氧化技术的基本原理是利用高电压、大电流的脉冲电源,使金属基体表面局部产生瞬间的高温高压等离子体,使基体表面发生微弧放电并迅速熔化,同时产生大量热量和气体,熔融的液态金属与气体发生强烈的物理化学反应,在冷却过程中形成一层与基体结合致密的陶瓷氧化膜。

这一过程是在基体表面进行的,可以形成非常均匀的氧化膜层。

三、微弧氧化技术的优点1.生成的陶瓷氧化膜与基体金属结合力强,不易脱落和剥落;2.氧化膜具有很好的耐磨、耐腐蚀、绝缘等性能;3.工艺简单、高效,且无环境污染;4.可用于多种金属材料表面处理,如铝、镁、钛及其合金等;5.微弧氧化技术具有优异的综合性能,可用于航空航天、军事、汽车、电子等行业的金属表面处理。

四、微弧氧化技术的应用领域1.耐磨材料:由于微弧氧化膜具有高硬度和良好的耐磨性,可以应用于磨损严重的机械零件,如轴承、齿轮等。

通过微弧氧化处理,可以显著提高这些零件的使用寿命。

2.防腐防腐蚀:微弧氧化生成的陶瓷氧化膜具有优良的耐腐蚀性能,能够抵抗酸、碱、盐等化学物质的侵蚀。

因此,该技术可用于制备耐腐蚀的管道、容器和部件。

3.高温抗氧化:由于微弧氧化膜具有良好的高温稳定性和抗氧化性能,可以用于高温环境下的金属部件,如发动机部件、燃气轮机叶片等。

通过微弧氧化处理,可以显著提高这些部件的抗氧化能力和使用寿命。

4.装饰和艺术领域:微弧氧化处理能够使金属表面形成独特的花纹和色彩,具有良好的装饰效果。

因此,该技术也广泛应用于装饰和艺术领域,如金属雕塑、壁画等。

5.电子和光学领域:微弧氧化膜具有优异的绝缘性能和光学性能,可以用于制备电子元件和光学器件。