玻璃原料及配合料制备

- 格式:ppt

- 大小:3.24 MB

- 文档页数:54

实验三玻璃配方计算和配合料制备1 目的意义1.1 意义配方计算是根据原料化学成分和所制备的玻璃成分等计算各种原料的需要料。

配合料制备就是按照配方配制并加工原料,使之符合材料高温烧制要求。

配方计算和配合料制备是玻璃乃至各种无机非金属材料新品种研制和生产必不可少的工艺过程。

配方计算也是对后续玻璃熔制工艺参数的预测,配合料制备则直接影响玻璃的熔制效果和成品性能。

1.2 目的(1) 进一步掌握配方计算的方法;(2) 初步掌握配合料的制备方法和步骤;(3) 了解影响配合料均一性的因素。

2 实验原理2.1 玻璃成分的设计首先,要确定玻璃的物理化学性质及工艺性能,并依此选择能形成玻璃的氧化物系统,确定决定玻璃主要性质的氧化物,然后确定各氧化物的含量。

玻璃系统一般为三组分或四组分,其主要氧化物的总量往往要达到90%(质量)。

此外,为了改善玻璃某些性能还要适当加人一些既不使玻璃的主要性质变坏而同时使玻璃具有其他必要性质的氧化物。

因此,大部分工业玻璃都是五六个组分以上。

相图和玻璃形成区域图可作为确定玻璃成分的依据或参考。

在应用相图时,如果查阅三元相图,为使玻璃有较小的析晶倾向,或使玻璃的熔制温度降低,成分上就应当趋向于取多组分,应选取的成分应尽量接近相图的共熔点或相界线。

在应用玻璃形成区域图时,应当选择离开析晶区与玻璃形成区分界线较远的组成点,使成分具有较低的析晶倾向。

为使设计的玻璃成分能在工艺实践中实施,即能进行熔制、成型等工序,必须要加入一定量的促进熔制,调整料性的氧化物。

这些氧化物用量不多,但工艺上却不可少。

同时还要考虑选用适当的澄清剂。

在制造有色玻璃时,还须考虑基础玻璃对着色的影响。

以上各点是相互联系的,设计时要综合考虑。

当然,要确定一种优良配方不是一件简单的工作,实际上,为成功地设计一种具有实用意义,符合预定物化性质和工艺性能的玻璃成分,必须经过多次熔制实践和性能测定,对成分进行多次校正。

表2-1给出两种易熔的Na2O-CaO-SiO2系统玻璃配方,可根据自己的要求进行修改。

制造玻璃的主要原料是石英砂。

由于石英砂的熔点极高,因此在熔化时,要加一种助熔剂--碳酸钠(也就是我们日常用的面碱),冶炼成水玻璃,然后再加上碳酸钙,让它与前面两种原料一起发生作用,就制成普通玻璃。

玻璃的制造过程:沙子,主要成分,石英(SiO2玻璃是一种奇特的物质,主要成份是石英砂,其制造过程是石英砂配合其他化学原料在高温(摄氏1300度)烧制后冷却而成的结晶体,具有质硬、抗磨损,高透光率及抗腐特性,其广泛用途已有悠久历史。

现时制造玻璃之技术一日千里,其用途日益增加,由钟表、器皿、门窗、灯饰以及高科技如电子部件及太空科技等,都不可缺少玻璃。

我们日常接触最多的莫如「平板玻璃」,厚的用于门窗,薄的用于钟表及医学化验用途上,其制造方法是将溶炉中的玻璃溶浆用水平或牵引方法(又称浮法)及用垂直式牵引方法制成。

溶浆经牵引出溶炉后亦同时作有系统的冷却,冷却完成后便成「平板玻璃」,平板玻璃的厚度主要决定于牵引时的速度,牵引速度越快,可制造出的厚度越薄。

普通的平板玻璃虽然从正面看似光亮通透,但从侧面近边缘之处看是略带青色,因玻璃颜色深浅取决于制造玻璃之主要原料-石英砂的纯净度及含铁量之多寡。

通常钟表业所选用的薄玻璃较优质,但价值较贵,其主要分别在于所用石英砂原料较优,含铁量甚低(一般在万分之三以下))玻璃用原料多为天然矿石,因此制造玻璃,首先要将各种矿石进行粉碎,加工成粉料,然后根据玻璃成分,制成配合料,送入玻璃熔窑进行熔化,形成玻璃液。

合格的玻璃液流经喂料池,并从喂料口流出形成料股。

料股的温度,中碱玻璃一般为1150~1170℃,无碱玻璃为1200~1220℃。

料股经每分钟近’200次剪切成球坯。

球坯经溜槽、分球器,并由分球板拨动,分别滚入不同的漏斗,然后落到由三个旋转方向相同的辊筒所构成的成球槽中。

球坯在辊筒上旋转及其自身的表面张力作用,逐渐形成光滑圆整的玻璃球。

其直径的大小,由玻璃液流股的粗细、流速和剪刀速度所决定。

玻璃原料玻璃原料按其在玻璃中起的作用分:主要原料和辅助原料主要原料:是形成玻璃结构的主体原料,它决定着玻璃的主要物理,化学性质。

这些原料熔融反应后即生成硅酸盐,构成玻璃液的主体,如硅砂,纯碱,白云石等辅助原料:其用量较少,主要用以改善玻璃的熔化,澄清,成形性能或使产品具有某些特殊性能,如加入芒硝作澄清剂,加碳粉作还原剂,加硒钴作着色剂等主要原料:一、硅砂(SiO2,Al2O3,Fe2O3,K2O,Na2O,CaO,MgO)硅砂和砂岩都是在玻璃成分中引入SiO2的主要原料,它是配合料的主要组分,其用量为60%硅砂也叫石英砂,主要由石英颗粒构成,它是由石英岩,长石,和含硅较高的岩石长期被自然界中的风,雨,阳光等侵蚀被分解和风化形成的质地纯净的硅砂为白色,一般硅砂因含有铁和其它有机物的杂质而呈现红褐色,淡黄色FeO和Fe2O3是硅砂中最有害的成分,Fe2O3使玻璃着黄色,FeO使玻璃着蓝色,后者的着色的能力较前者大10-15倍,两者共存使玻璃着蓝绿色,从而降低了玻璃的透明度和玻璃液的透热性,因此对硅砂中的铁应严格控制。

Cr2O3是一种着色能力很强的有害物质,它能使玻璃着绿色,其着色能力是Fe2O3的30-50倍TiO2着色能力较弱,只有含量较多或与Fe2O3共存时才能使玻璃着成黄褐色硅砂中的其它成分如钠,钾是良好的助熔剂,可以减少纯碱的用量,降低成本。

硅砂的粒度:硅砂是玻璃原料中最难熔的一种,其粒度大小,粒度分布甚至粒度形状都会对熔化,混合造成一定的影响。

实验证明熔化粒径0.4mm为0.8mm所用时间1/4,颗粒大的难熔化,甚至造成浮渣,在制品上出现波筋或砂粒;颗粒过细或小于0.1mm过多对熔化也不利,因为a.小颗粒在熔化初期反应较快,气泡产生急剧,在颗粒周围形成一层泡沫层,致使产品上有很多气泡,难排出b.同时细颗粒因静电作用使粘度增加,配合料中易成团c.细颗粒易被气流带入蓄热室影响格子体的换热和使用寿命d.细颗粒中含有粘土质较多,使Fe2O3含量增加最合适的颗粒直径0.1-0.5mm硅砂和砂岩优缺点:1.硅砂化学成分,颗粒组成,水分波动较大,杂质含量高,但其易开采,加工,价格便宜且含有碱金属多可降低碱耗2.砂岩成分稳定,含SiO2高,但难开采,加工且价格高二、长石(SiO2,Al2O3,K2O,NaO,Fe2O3):玻璃中硅砂和砂岩不能满足Al2O3需要时,用长石来补充。

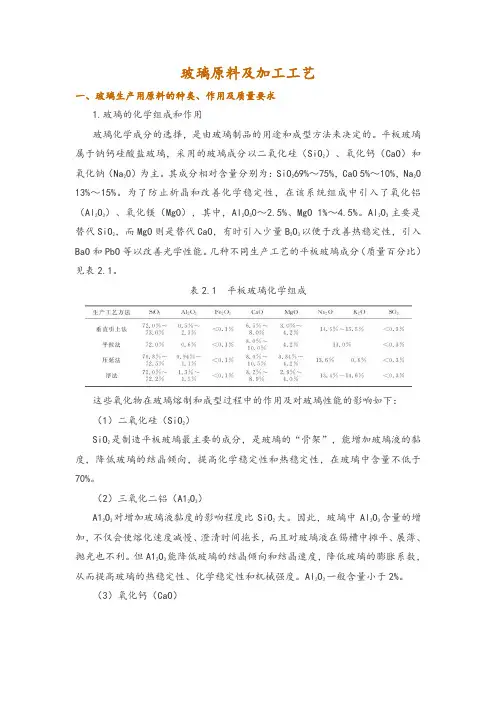

玻璃原料及加工工艺一、玻璃生产用原料的种类、作用及质量要求1.玻璃的化学组成和作用玻璃化学成分的选择,是由玻璃制品的用途和成型方法来决定的。

平板玻璃属于钠钙硅酸盐玻璃,采用的玻璃成分以二氧化硅(SiO2)、氧化钙(CaO)和氧化钠(Na2O)为主。

其成分相对含量分别为:SiO269%~75%,CaO 5%~10%,Na2O13%~15%。

为了防止析晶和改善化学稳定性,在该系统组成中引入了氧化铝(Al2O3)、氧化镁(MgO),其中,Al2O30~2.5%、MgO 1%~4.5%。

Al2O3主要是替代SiO2,而MgO则是替代CaO,有时引入少量B2O3以便于改善热稳定性,引入BaO和PbO等以改善光学性能。

几种不同生产工艺的平板玻璃成分(质量百分比)见表2.1。

表2.1 平板玻璃化学组成这些氧化物在玻璃熔制和成型过程中的作用及对玻璃性能的影响如下:(1)二氧化硅(SiO2)SiO2是制造平板玻璃最主要的成分,是玻璃的“骨架”,能增加玻璃液的黏度,降低玻璃的结晶倾向,提高化学稳定性和热稳定性,在玻璃中含量不低于70%。

(2)三氧化二铝(A12O3)A12O3对增加玻璃液黏度的影响程度比SiO2大。

因此,玻璃中Al2O3含量的增加,不仅会使熔化速度减慢、澄清时间拖长,而且对玻璃液在锡槽中摊平、展薄、抛光也不利。

但A12O3能降低玻璃的结晶倾向和结晶速度,降低玻璃的膨胀系数,从而提高玻璃的热稳定性、化学稳定性和机械强度。

Al2O3一般含量小于2%。

(3)氧化钙(CaO)CaO是玻璃的主要成分之一,它能加速玻璃的熔化和澄清过程,并提高玻璃的化学稳定性;但CaO会使玻璃产生结晶的倾向;CaO含量增加,玻璃料性变短,为高速度拉引玻璃创造有利条件。

但玻璃中CaO的含量也不宜太大,如大于10%则会增加玻璃的脆性。

(4)氧化镁(MgO)MgO能提高玻璃的化学稳定性和机械强度,降低玻璃的结晶倾向和结晶速度。

MgO对玻璃黏度的影响较为复杂,当温度高于1 200℃时,会使玻璃液的黏度降低;而由1 200℃降至900℃的过程中,又有使玻璃液的黏度增加的倾向;低于900℃,反而使玻璃的黏度下降。

浮法玻璃原料及配合料制备浮法玻璃原料及配合料制备1、浮法玻璃化学成分浮法玻璃化学成分根底系统为Na-Ca-Si三元系统,满足三个要求:〔1〕产品的使用要求;〔2〕生产工艺要求;〔3〕生产本钱要求。

浮法玻璃的化学成分主要包括:二氧化硅〔SiO2〕、氧化钠〔Na2O〕、氧化钙〔CaO〕、氧化镁〔MgO〕、氧化铝〔Al2O3〕、氧化铁〔Fe2O3〕等。

根本含量:Na2O:12%~15%; CaO: 8%~12% ;SiO2: 69%~73% 2、浮法玻璃的成分特点经过人们长时间生产实践得出“高钙、中镁、低铝、微铁〞的化学组合成分是生产优质浮法玻璃的条件之一。

高钙:浮法玻璃拉引速度快,在成型中必须采用硬化速度快的“短〞性玻璃成分,即调整CaO到8%~9%。

中镁:CaO含量增加,使玻璃发脆并容易产生硅灰石析晶〔CaO.SiO2 〕。

因此MgO控制在4%左右,以改善玻璃的析晶性能。

低铝:铝高将增加玻璃的粘度,不利于均化和澄清,将Al2O3的含量降低到1.3%以下,微铁:熔化时着色能力强的Fe2+被氧化为着色能力弱的Fe3+,但在锡槽中又被复原成Fe2+因此严格限制在0.1%以内。

3、浮法玻璃中各种氧化物的作用SiO2:是形成浮法玻璃最主要的氧化物。

SiO2以硅氧四面体的结构单元形成不规那么的连续网络,成为玻璃的“骨架〞。

它能赋予玻璃一系列优良性能,能增加玻璃的粘度,提高玻璃的热稳定性和化学稳定性;玻璃的密度和热膨胀系数随SiO2含量增加而降低。

其缺点是熔点高、粘度大,使玻璃熔化、澄清和均化困难,能耗增加。

CaO:它能加速玻璃的熔化和澄清过程,并提高玻璃的机械强度、硬度及化学稳定性。

适量的CaO在高温时能降低玻璃液的粘度,有利于熔化和澄清,低温时增加玻璃液的粘度,即可以调整玻璃的料性,加快玻璃硬化速度,有利于玻璃的快速成型。

因此浮法玻璃成分中采用较高含量的CaO来适应浮法生产工艺高速拉引、快速成型的要求。

玻璃的原料--芒硝窗玻璃:又称钠钙硅玻璃,主要成分Na2O-CaO-SiO2还有MgO等。

玻璃的原料:石灰石(CaCO3)、白云石(MgCO3-CaCO3)、纯碱(Na2CO3)、芒硝(Na2SO4)、石英砂(SiO2)等。

用上述原料,粉磨,并按一定的比例混合均匀后(加一部分水,提高均匀度及其他工艺上的要求),然后入玻璃窑熔制。

玻璃熔制过程包括:硅酸盐的形成,玻璃体的形成,澄清,均化及冷却。

石灰石、白云石、纯碱、芒硝都会产生气体,这样不仅对玻璃形成无害,而且有利于玻璃的澄清与均化,工厂一般还要加入一部分澄清剂,生成大量的气泡,气泡在上浮的过程中,复合小气泡,这就是玻璃澄清的机理。

Na2CO3+SiO2 =(高温)Na2SiO3+CO2 CaCO3+SiO2=(高温)CaSiO3+CO2玻璃熔制概论1.原料熔化1.1硅酸盐形成1.1.1原料本身的加热变化1.1.2原料间相互加热反应1.1.3原料加热之挥发损失1.2玻璃液形成1.3影响熔化因素2.玻璃液澄清2.1气体间之转化与平衡2.2气体与玻璃液相互作用2.3澄清剂之化学作用2.4澄清之物理作用3.玻璃液均化3.1不均物的熔解与扩散均化3.2玻璃液的对流均化3.3气泡上升搅拌均化4.玻璃液冷却4.1硫酸盐的热分解4.2溶解气体析出4.3玻璃液流股间的化学反应4.4含钡玻璃产生二次气泡4.5电化学反应5.玻璃熔制之影响因素5.1玻璃组成5.2原料物理状态5.2.1原料的选择5.2.2颗粒的粗细5.2.3原料的水分5.2.4碎玻璃影响5.3投料方式5.4澄清剂5.5助熔剂5.5.1氧化锂5.5.2霞石5.5.3高炉炉渣5.6熔解控制5.6.1温度控制5.6.2压力控制5.6.3气氛控制5.6.4液面控制5.6.5泡界线控制5.7玻璃液流5.8熔制技术改良的影响玻璃熔制概论:玻璃熔制包含许多复杂的过程,为一系列之物理、化学、物理化学变化;在加热过程中发生之变化如下表:物理变化化学变化物理化学变化原料加热固相反应共熔体形成原料脱水碳酸盐、硫酸盐、硝酸盐分解固态的熔解与液态互熔成分熔化水化合物分解玻璃液、火焰、气泡间作用晶相转化化学结合水的分解玻璃液与耐火材料作用成分挥发硅酸盐的形成与相互作用从加热原料到熔制成玻璃液,根据熔制过程的不同分为以下五种阶段:1.硅酸盐形成:在加热过程中,原料中各种组成经化学、物理变化后,大部分之气体产物皆已挥发,此阶段完成了玻璃熔解主要反应过程,玻璃原料转化成硅酸盐和SiO2组成的不透明烧结物;以<容>所生产之钠钙硅玻璃而言,此阶段温度约在800~900℃完成。

%,%,%,%,%,R2O(Na2O+ K2O)%。

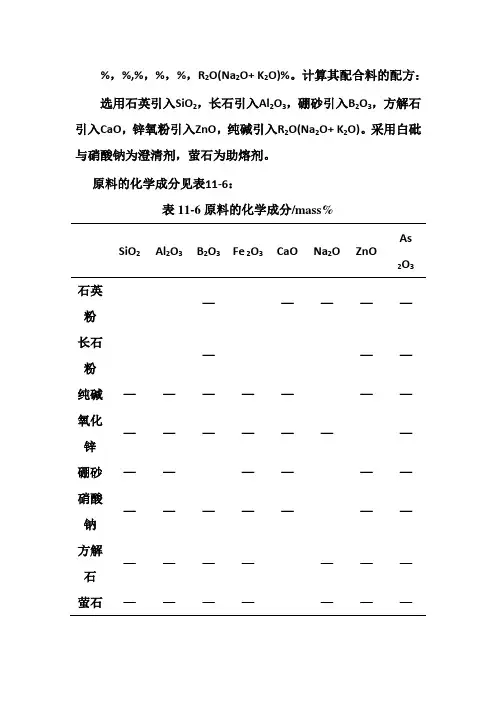

计算其配合料的配方:选用石英引入SiO2,长石引入Al2O3,硼砂引入B2O3,方解石引入CaO,锌氧粉引入ZnO,纯碱引入R2O(Na2O+ K2O)。

采用白砒与硝酸钠为澄清剂,萤石为助熔剂。

原料的化学成分见表11-6:表11-6原料的化学成分/mass%As SiO2Al2O3B2O3Fe 2O3CaO Na2O ZnOO32石英—————粉长石———粉纯碱———————氧化———————锌硼砂——————硝酸———————钠方解———————石萤石———————白砒 — — — — — — —设原料均为干燥状态,计算时不考虑其水分问题。

计算石英粉与长石的用量:石英粉的化学成分:%,%即一份石英粉引入份,份。

同样一份长石可引入份,份,Fe 2O 3 份,份。

设石英的用量为x,长石粉的用量为y,按照玻璃组成中SiO 2与Al 2O 3的含量,列出联立方程式如下 :SiO 2 += Al 2O 3 +=解方程 x= y=即熔制100kg 玻璃,需用石英粉52.6kg ,长石粉27.2kg(由石英引入的Fe 2O 3为×=计算由长石同时引入R 2O 和CaO 与Fe 2O 3的量:Na 2O ×= CaO ×= Fe 2O 3 ×= 计算硼砂量:硼砂化学成分:%,% 玻璃组成中B 2O 3为%∴ 硼砂用量==⨯21.361002.6同时引入Na 2O 量 ×= 计算纯碱用量:玻璃组成中含Na 2O 为% 由长石引入Na 2O 为 由硼砂引入Na 2O 为 尚需引入Na 2O 为:--= 纯碱的化学成分Na 2O 为%∴ 纯碱的用量为%=计箕方解石的用量: 玻璃组成中CaO 为 由长石引入CaO 为 尚需引入CaO 为方解石的化学成分为CaO %∴ 方解石的用量为==⨯78.55100574.3 计算氧化锌用量:氧化锌的化学成分为%,玻璃组成中%∴ 氧化锌用量为==⨯80.991000.2 根据上述计算,熔制100kg 玻璃各原料用量为:石英粉 52.6kg 长石粉 27.2kg 硼 砂 17.1kg 纯 碱 9.78kg 方解石 6.41kg氧化锌 2.01kg 总 计 115.10kg 计算辅助原料及挥发损失的补充: 考虑用白砒作澄清剂为配合料的% 则白砒用量为×=0.23kg因白砒应与硝酸钠共用,按硝酸钠的用量为白砒的6倍,则硝酸钠的用量为× 6=1.38kg 。

玻璃制作的原料和原理

一、玻璃制作的原料:

如石英砂、硼砂、硼酸、重晶石、碳酸钡、石灰石、长石、纯碱等为主要原料,另外加入少量辅助原料制成的。

二、玻璃制作的原理:

普通的浮法玻璃的主要成分是硅酸钙和硅酸钠,主要反应如下:

Na2CO3+SiO2 =(高温)Na2SiO3+CO2

CaCO3+SiO2=(高温)CaSiO3+CO2

三、工艺:

主要包括:①原料预加工.将块状原料(石英砂、纯碱、石灰石、长石等)粉碎,使潮湿原料干燥,将含铁原料进行除铁处理,以保证玻璃质量.②配合料制备.③熔制.玻璃配合料在池窑或坩埚窑内进行高温(1550~1600度)加热,使之形成均匀、无气泡,并符合成型要求的液态玻璃.④成型.将液

态玻璃加工成所要求形状的制品,如平板、各种器皿等.⑤热处理.通过退火、淬火等工艺,清理或产生玻璃内部的应力、分相或晶化,以及改变玻璃的结构状态.。

SiO270。

5%,Al2O35。

0%,B2O36.2%,CaO3。

8%,ZnO2.0%,R2O(Na2O+ K2O)12。

5%。

计算其配合料的配方:选用石英引入SiO2,长石引入Al2O3,硼砂引入B2O3,方解石引入CaO,锌氧粉引入ZnO,纯碱引入R2O(Na2O+ K2O)。

采用白砒与硝酸钠为澄清剂,萤石为助熔剂.原料的化学成分见表11-6:表11—6原料的化学成分/mass%SiO2Al2O3B2O3Fe2O3CaO Na2O ZnOAs2O3石英粉99.89 0.18 - 0.01 —- - —长石粉66。

0918.04 —0.20 0.83 14.80 - —纯碱————- 57.80 ——氧化锌- ——- ——99.86 —硼砂——36.21 - —16.45 —- 硝酸钠—- ———36.35 - —方解石———- 55.78 ———68。

萤石————- ——40白砒——- —- ——99.90 设原料均为干燥状态,计算时不考虑其水分问题.计算石英粉与长石的用量:石英粉的化学成分:SiO299。

89%,Al2O30.18%即一份石英粉引入SiO20。

9989份,Al2O30.0018份.同样一份长石可引入SiO20.6609份,Al2O30。

1804份,Fe2O3 0.1480份,CaO0。

0083份.设石英的用量为x,长石粉的用量为y,按照玻璃组成中SiO2与Al2O3的含量,列出联立方程式如下:SiO2 0.9989x+0.6609y=70。

5Al2O3 0.0018x+0。

1804y=5.0解方程x=52。

6 y=27.2即熔制100kg玻璃,需用石英粉52.6kg,长石粉27.2kg(由石英引入的Fe2O3为52.6×0。

0001=0.0053)计算由长石同时引入R2O和CaO与Fe2O3的量:Na2O 27。

2×0。

1480=4.03CaO 27.2×0.0083=0。