玻璃配合料的制备(掌握).

- 格式:docx

- 大小:86.69 KB

- 文档页数:13

实验三玻璃配方计算和配合料制备1 目的意义1.1 意义配方计算是根据原料化学成分和所制备的玻璃成分等计算各种原料的需要料。

配合料制备就是按照配方配制并加工原料,使之符合材料高温烧制要求。

配方计算和配合料制备是玻璃乃至各种无机非金属材料新品种研制和生产必不可少的工艺过程。

配方计算也是对后续玻璃熔制工艺参数的预测,配合料制备则直接影响玻璃的熔制效果和成品性能。

1.2 目的(1) 进一步掌握配方计算的方法;(2) 初步掌握配合料的制备方法和步骤;(3) 了解影响配合料均一性的因素。

2 实验原理2.1 玻璃成分的设计首先,要确定玻璃的物理化学性质及工艺性能,并依此选择能形成玻璃的氧化物系统,确定决定玻璃主要性质的氧化物,然后确定各氧化物的含量。

玻璃系统一般为三组分或四组分,其主要氧化物的总量往往要达到90%(质量)。

此外,为了改善玻璃某些性能还要适当加人一些既不使玻璃的主要性质变坏而同时使玻璃具有其他必要性质的氧化物。

因此,大部分工业玻璃都是五六个组分以上。

相图和玻璃形成区域图可作为确定玻璃成分的依据或参考。

在应用相图时,如果查阅三元相图,为使玻璃有较小的析晶倾向,或使玻璃的熔制温度降低,成分上就应当趋向于取多组分,应选取的成分应尽量接近相图的共熔点或相界线。

在应用玻璃形成区域图时,应当选择离开析晶区与玻璃形成区分界线较远的组成点,使成分具有较低的析晶倾向。

为使设计的玻璃成分能在工艺实践中实施,即能进行熔制、成型等工序,必须要加入一定量的促进熔制,调整料性的氧化物。

这些氧化物用量不多,但工艺上却不可少。

同时还要考虑选用适当的澄清剂。

在制造有色玻璃时,还须考虑基础玻璃对着色的影响。

以上各点是相互联系的,设计时要综合考虑。

当然,要确定一种优良配方不是一件简单的工作,实际上,为成功地设计一种具有实用意义,符合预定物化性质和工艺性能的玻璃成分,必须经过多次熔制实践和性能测定,对成分进行多次校正。

表2-1给出两种易熔的Na2O-CaO-SiO2系统玻璃配方,可根据自己的要求进行修改。

玻璃制作技术配方及原料玻璃是一种非晶态固体材料,由硅酸盐、硼酸盐、锑酸盐、氟化物等多种物质以一定比例混合制备而成。

玻璃材料广泛应用于建筑、器皿、光学、电子等领域,因其透明、坚固、耐高温等特性而受到广泛关注。

下面将介绍玻璃制作技术配方及原料。

一、玻璃制作技术配方1.硅酸盐玻璃配方:-硅石粉:55%-石灰石:25%-纯碱:15%-萤火虫石(稀土氧化物):5%2.硼酸盐玻璃配方:-硼砂:70%-硅石粉:15%-纯碱:10%-碳酸钠:5%3.锑酸盐玻璃配方:-砷酸钾:70%-硅酸钠:20%-锑酸钠:10%4.氟化物玻璃配方:-钠氟化物:70%-氟化铝:20%-氟化镁:10%二、玻璃制作原料1.硅酸盐玻璃的原料:-硅石:主要成分为二氧化硅(SiO2),是制备硅酸盐玻璃的主要原料。

-石灰石:主要成分为氧化钙(CaO),用于调节玻璃的碱性或酸性。

-纯碱:主要成分为碳酸钠(Na2CO3),用于提高玻璃的溶解度。

-萤火虫石(稀土氧化物):用于提高玻璃的抗辐射能力。

2.硼酸盐玻璃的原料:-硼砂:主要成分为硼酸(H3BO3),是制备硼酸盐玻璃的主要原料。

-硅石:同上。

-纯碱:同上。

-碳酸钠:同上。

3.锑酸盐玻璃的原料:-砷酸钾:主要成分为砷酸盐(As2O5),是制备锑酸盐玻璃的主要原料。

-硅酸钠:主要成分为硅酸盐(SiO2),是制备锑酸盐玻璃的主要原料。

-锑酸钠:主要成分为锑酸盐(Sb2O5),是制备锑酸盐玻璃的主要原料。

4.氟化物玻璃的原料:-钠氟化物:主要成分为氟化钠(NaF),是制备氟化物玻璃的主要原料。

-氟化铝:主要成分为氟化铝(AlF3),是制备氟化物玻璃的主要原料。

-氟化镁:主要成分为氟化镁(MgF2),是制备氟化物玻璃的主要原料。

以上是几种常见的玻璃制作技术配方及原料。

由于玻璃可以根据不同的配方和原料加工出多种不同类型的玻璃,如钢化玻璃、绝缘玻璃、光学玻璃等,所以实际配方和原料的组成可能会有所不同。

在实际生产过程中,还需要根据具体需要进行调整和改良。

玻璃配合料的制备是玻璃生产的第一道工序,生产出合格、优质、量足的配合料供应大窑,达到成分正确、均匀、生产连续稳定,保障整个玻璃生产能够实现优质高产。

在配合料制备过程中,有七八种原料进行称量、混合、输送和窑内投料,一旦出现差错,对玻璃生产的影响难以在短时间内进行清除,造成的损失会是难以估计的,所以说配合料的制备对玻璃生产线是非常重要的,玻璃生产稳定中原料是第一稳。

1配料系统玻璃配料是依据玻璃制品要求的性能和生产工艺技术特点,结合本厂原料的具体情况,制定合理的玻璃配方和配料方案,对各种原料按配方要求进行称量和混合的过程。

每种原料由各自的称量系统进行精确称量,然后通过皮带输送至混合机,混合后再由皮带、提升机等传输设备输送到窑头料仓。

配料系统由料仓系统、给料系统、称重系统、混合系统、输送系统和控制与通讯系统组成。

其中给料系统、称重系统和控制与通讯系统为关键的配料系统机构。

具体的配料系统工艺流程:目前玻璃企业设计的配料系统普遍是排库装置,每种原料有单独的称量系统,包括原料料仓、振打设备、(给)加料设备、电子秤(包括传感器、称斗)和排料设备,对于瓶罐玻璃配料系统中含有多种用料比较少的原料来说,则需要两种或以上料累计加入一个电子秤内进行称量。

运行时配料系统首先要逆流程设备启动,然后电子秤对各种原料按配方的数值设置进行加料称量,各称都称量好后,如果满足混合机开、空、卸料门关和集料皮带开的状态下,电子秤即进入排料周期,将称量好的各种原料按工艺设置的排料顺序卸到称斗下面的集料皮带上,通过皮带将料送入混合机。

各种原料进入混合机后按工艺设置的混合时间进行干混合,按工艺设置要求的加水量向混合机内加水进行湿混合,到达设定的混合时间后混合机开始开料门卸料,混合料全部卸完后通过皮带和提升机设备送入窑头料仓,同时混合料卸完料后经过一定的延时,电子秤开始下一个加料周期。

如果碎玻璃不参与混合机混合,在混合机下面皮带上还有一台碎玻璃称,将加料称量好的碎玻璃随混合机卸出的料一同排出来进入窑头料仓,这样就完成了一个料的配料周期。

玻璃配合料料的制作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!玻璃配合料的制作是玻璃生产过程中的重要环节,涉及到精确的配料和混合。

玻璃成分设计与原料选择系别:材料工程系班级:玻璃141姓名:候莉杨文涛李霖顾学文唐率张启兵欧均伟陈鹏宇陈代明日期:2015年3月20日一、任务题目:500t/d 白色浮法玻璃成分的设计与原料的选择及成分确定二、主要内容:1、确定玻璃性质要求;2、合理设计玻璃的成分;3、确定玻璃的生产工艺流程;4、分析各种成分对玻璃性质的影响;5、合理选择原料种类并确定其化学成分;6、确定各种原料的质量控制方案。

三、基本要求:1、玻璃成分应符合实际生产情况要求,便于组织生产;2、工艺流程选择合理、先进;3、熟悉玻璃中各种成分对玻璃性能的影响;4、提交一份打印的任务说明书及电子文档;5、提交本小组成员的成绩表(100 分制)。

确定玻璃性质要求1. 表观密度:玻璃的表观密度与其化学成分有关,故变化很大。

而且随温度升高而减小。

普通硅酸盐玻璃的表观密度在常温下大约是2500kg/m3。

2. 力学性质:玻璃的力学性质决定于化学组成、制品形状、表面性质和加工方法。

凡含有未熔杂物、结石、节瘤或具有微细裂纹的制品,都会造成应力集中,从而急剧降低其机械强度。

在建筑中玻璃经常承受弯曲、拉伸、冲击和震动,很少受压,所以玻璃的力学性质的主要指标是抗拉强度和脆性指标。

玻璃的实际抗拉强度为30~60MPa。

普通玻璃的脆性指标(弹性模量与抗拉强度之比E/R 拉)为1300~1500(橡胶为0.4~0.6)。

脆性指标越大,说明脆性越大。

3. 热物理性质:(1) 玻璃的导热性很差,在常温时其导?热系数仅为铜的1/400,但随着温度的升高将增大。

另外,它还受玻璃的颜色和化学组成的影响.(2) 玻璃的热膨胀性决定于化学组成及其纯度,纯度越高热膨胀系数越小。

(3) 玻璃的热稳定性决定于玻璃在温度剧变时抵抗破裂的能力。

玻璃的热膨胀系数越小,其热稳定性越高。

玻璃制品越厚、体积越大,热稳定性越差。

因此须用热处理方法提高制品的热稳定性。

4. 化学稳定性: 玻璃具有较高的化学稳定性,但长期遭受侵蚀性介质的腐蚀,也能导致变质和破坏。

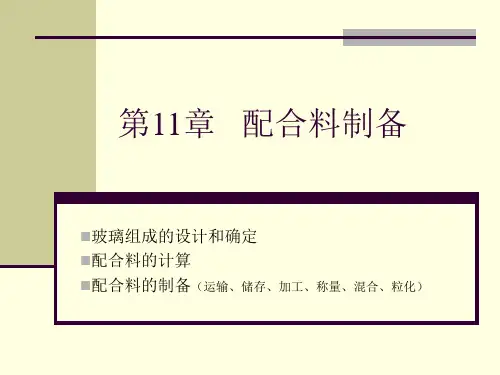

帯7章 R 合科制备rraj

玻璃组成的设计和确定 配合料的计算 配

合料的制备

7. 1 玻璃组成的设计和碼定(熱恳) 设计

依据—I 玻璃的物理和化学性质.

7.1 7.2 7.3 玻璃组成的表示 以组成玻璃的化合物的质童分数

依据

7.2 艮舍料的计募(MXt )

以玻璃的组成和>5^料的化学成分为基础,

计算出熔化100kg 玻璃液所需各种原料的 用量,再算出每副配合料中,即500kg 或 1000kg 玻璃配合料各种原料的用童・ 方法预算法和联立方程式法•

・先进行粗算 •进行校正

-把计算结果换算成实际料单 参圾材P221 -225计算过程

作业 选择原料和设计浮法玻璃成分,进行配料 计

算(下次上课时间)

I 步霖

fc 令44针耳就《屮*九个X 艺泰厳

(1) 纯碱(苦硝)挥发率

指纯碱中未参与反应而挥发、飞散量与总量 饗需散料纯碱挥般量50% 纯磺用量

是一个经验值,与加料方式、熔化方法、懐制 温度、纯截的特性寻有关.一般为0,2 - 3.5%

(2) 碳粉含率

由碳粉列入的固定破与芒硝引入的N a2SO4 之比•即 碳粉X C 含詈

碳粉含率= ——X100%

芒硝X Na2SO4含量 生产上一般控制在3-5%

(3)芒硝含率

由芒对引入的Na2O 与芒硝和纯碱計入的 卿牡

一 X 100%

芒硝和纯碱引入的Na2O

一般掌握在5-8%

(4)萤石含率

由萤石引入的CaF2量与玻璃总量之比. 萤石含率H 萤石xCaF2 玻璃总量 一般在1 %以下

fc 令*Kt 耳竝翟屮*鬼个艺泰厳

X 100%

fc令*i针耳竝《申*九水X艺泰厳(5 )碎玻璃掺入率

指配合料中碎玻璃用量与配合料量之比

碎玻璃量

配合料的质量要求原料的运输和贮存原

料的加工处理配合料的称量配合料的泯合

配合料的输送与贮存配合料的质量检验与

粒化

碎玻璃樓入”生料量5玻璃童50%

一般控制在25-30%

7. 3 配令料的制备(喪如)

7.3.1

7.3.2

7.3.3

7,3.4

7,3.5

7.3.6

7,3.7

配合料的质■要求 必须具有正确性和稳定性 具有

一定的水份:用水润溟配合莉,加水童 随颗粒不同而不同.越细加水量越多.纯緘 配合料加水量3 - 5%,芒硝配合料加水量5 - 7%・ 水温>359,否则,Na2C03将转化为

Na2C03.7H20t»Na2C03-10H20, 使配

合料产生胶结作用•

要有一定的颗粒组成:可减少配合料的分层 和提高泯合质量.纯緘的颗粒度应比石英大 一个筛号.

7,3」配合料的质■要求

4 具有一定的气体率:易于清和均化.一般

钠钙硅玻璃的气体率为16-20%.

血逸出气体量

P 体军 -------------- X 100%

配合料

5 必须渦合均匀:配合料混合不均匀,会使玻璃

产生结石、条纹,气泊等缺陷,易熔物较多的 还会侵蚀耐火材料.

卜-般玻璃制品对配合料均匀度要求 水不滚枷允

许误差小于士 0/1% 酸不溶物:允许误差小于± 0J% 含瑕量;允许误差小于士 0.6% 水分:允许误差小于土 0.6%

7.3,1 注意

7.3.2原料的运输和贮存

1 原料的运输

-原料在运输■进厂前,要经过有关部门的化验和鉴定.

•原料运输分厂内和厂外两科.运输时应尽童减少粉尘,不使原料彼此污染,要注意除铁.

2原料的储存

要满足一定的数量,考虑一定的储存期,

分块状、粉状、化工、有垂原料的储存.

「參曲届屛爱音I硅砂.砂岩、长石为1.8;

I各种原料务重I石灰石、白云石为1.7; 纯诚0

・9;硫酸钠1・0;

7. 3.3原料的加工处理

原料的加工处理包括破碎、粉碎.过筛等

1工艺流程

・单系统流程:各种矿物料共同使用一个破

碎、粉碎、过算系统・小型玻璃工厂

・多系统流程:每科原料各有一套破碎.粉碎、过筛系统. 大中型玻璃工厂

•混合系统:用量较多的原料单独为一个加工系统,用量小的性质相近的共用一个系统・大中

型玻璃工厂

«t«P228

7. 3. 3原料的加工处理

2原料的干燥

目的:为了介于过筛.贮存和干法配料,须将水分含

量的原料进行干燥.

-硬度高的预先煥烧,可在躱料内部产生许多裂纹,

提高破碎比;减少机械铁的引入.

砂岩発在1000C以砂

7. 3. 3原料的加工处理

破粉碎方法:

石灰石、白云石、长石、黄石常用那式破碎机粗

破,锤式破碎机进行粉碎.

化工原料用桂式破碎机或笼形砒.

4原料的过筛

方法:离心脱水、蒸汽加热,回转干燥筒,热风炉

千燥器爭.

3原料的破碎的粉碎

•破粉碎方法选择依据:依療料的粒度、硬度和需要粉碎的程度.

目的:满足一定的颍粒组成以保证配合料的均匀泯合和避免分层.

过筛设备:夭角筛、振动筛、摇筛等

I控制I硅砂:36-49孔/屋米2;

----- 砂岩、石英岩,长石:81孔/厘米2;

纯戏、芒硝、石灰石、白云石:64孔/厘米2

7. 3. 3原料的加工处理5原料的除铁

目的:保证玻靖的含铁量苻合规定要求.

方法

無理余铁筛分、淘洗:水力分级、翅声波浮

选和當选等帚用疵寂1悬社式电磁铁习化

学除彼(湿法、千法)除去石英原料中的铁

化合物.

6粉状原料的输送与料仓分层

-用溜管、皮皆机、斗式提升机竽机械设备和气力输送

设备进行输送入仓.

•加料与卸料方式会够响颗粒发生分层.

配合料的称■

要求:快速、准确.

称量方法:分别称量、累计称量・I适用于排仓

在每个粉料仓下面4殳一稅原料称量后分别钾到皮带机上送入混合机中• :用一个称依次称量各种原料,每次累计计算重量,称后直接送入混合机•

适用于排仓和塔仓

称:自动称和台称(磅称).精度一般为1/500

(1/1000).要定期校正、维修.

7. 3.4

5 7. 3.5配合料的混合

1 配合料的加料顺序

石英(喷水)、长石.石灰石.白云石.纯欣 和澄清刑.脱色剂;

石英(喷水)、纯威.长石.石灰石・小料; 加料为设备容积的30-50%,混合时间2 ~ 5刑 2混合设备

重力式(鼓形混合机、滚筒式混合机)

强制式(浆叶式、艾立赫式等)

配合料的混合

小料予混合

芒硝、燃料予混合机MH80(搅拌容积80 升.混合时间1分钟)或V 型混合机.

碎玻璃的混合

依屁合机不同• 一般在配合料泯合终了将近 却料时再加入;直接加入在配合料内.

注意

选择混料机的混料时,应考虑秤量和混合 周期,一般前一付料混合时,后一付料开 始称量,可缩短配料车间的毎日工作班数

7. 3.5

7. 3,6配合料的输送与贮存

要■求■

保证生产的连续性和均衝性,避免分层结

块和飞料.

工艺布置:配料车尽量靠近烷制车间,输

送时应避免震动和减少钾料落差. 输送设备

皮带机:有分层现象,大型厂使用.

单元料:用单轨电葫芦用垂i和水平输

送.小型厂采用.

配含料贮存

用窑头料仓,<8小时

ra评定配合枷量的标准和些?

' 配合料粒化的目的和意义何在?

7. 3-7配合料的质■检验与粒化。