锰系磷化磷化膜厚度范围

- 格式:docx

- 大小:28.12 KB

- 文档页数:2

有效性说明MIL-DTL-16232G通知12013年3月14日详细说明书磷酸锰基磷酸锌基磷化处理层2000年1月7日提出的MIL-DTL-16232G已经通过审定并按照要求交付使用。

管理人准备活动陆军—AR 军队—AR海军—AS空军--11审核单位陆军—EA注:无测量敏感性MIL-DTL-16232G2000-1-7代替DOD-P-16232F1978-11-7详细说明书磷酸锰基、磷酸锌基重金属(厚膜磷化)磷化膜本规范已通过国防部所有部门和机构的批准1.范围1.1 范围本规范涵盖两种类型的黑色金属磷化工艺,浸入法制备重金属磷化膜。

膜组成为磷酸锰、磷酸锌或在有特殊规定时的补充处理成分(见6.1)1.2 分类按照6.2的规定,膜层类型如下M 类磷酸锰基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款采用润滑油的辅助处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的Z 类磷酸锌基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款进行辅助防护处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的任何有益的建议(更改、添加或删除)或其他可能用于改进本条款的相关数据请联系美国军用武器装备研究、开发工程中心指挥官。

收件人:AMSTA-AR-QAW-E, Picatinny Arsenal,新泽西州07806-5000,在本文件的后面附上标准化文档改进意见并以书信的形式或者在邮件署名的方式寄给我们。

发行说明A:获准公开发行,无限制发行。

2.引用文件2.1 概述本节所列文件是本规范第3、4章的指定使用文件。

本节不包括该规范内其它章节引用文件或推荐的附加信息或作为的范例。

尽管为了完善本表做了很多的努力,文件使用者仍需确保满足本规范第3、4节所有指定的文件要求,无论该条款是否被列出。

•13•中温锰系黑色磷化膜组织结构和性能王修春1, 2,潘喜庆1,李庆刚1(1. 山东省科学院新材料研究所,山东 济南 250014;2. 山东大学材料科学与工程学院,山东 济南 250014)摘 要:研究了一种中温锰系黑色磷化工艺。

介绍了预黑处理液配方和中温锰系磷化液配方。

对通过预黑处理后的磷化工艺和普通磷化工艺的膜重随磷化时间的变化以及耐蚀性进行了比较。

通过电子探针研究了2种工艺所得磷化膜的表面形貌及其膜的组成。

结果表明,新工艺所得的磷化膜较厚,其晶粒堆积紧密,组成中的铁含量较高、并含有黑化剂A ,硫酸铜点滴腐蚀时间是普通工艺的4倍,盐雾试验时间达到72 h 。

该工艺已经应用于生产中。

关键词:黑色磷化;中温锰系磷化;预黑处理;耐蚀性;表面形貌 中图分类号:TG178; TQ639.1文献标识码:A文章编号:1004 – 227X (2007) 02 – 0013 – 03A study on the structure and property of mid-temperature manganese series black phosphating film ∥ WANG Xiu-chun, PAN Xi-qing, LI Qing-gangAbstract: A kind of manganese series black phosphating technics at mid-temperature was studied. Bath formulas of blackening pretreatment and manganese series phosphating at mid-temperature were introduced. The Variance of phosphating film’s mass with phosphating time and its corrosion resistance for phosphating technics with blackening pretreatment and common phosphating process were compared. Surface morphologies and components of films gained from two kinds of technics were researched by electron probe. Results show that the phosphating film gained by new technology is thicker with its grain closely packed and with high iron content. There is blackening agent A including in the film. The corrosion time in copper sulfate spot test is 4 times as high as that of common process and the time for salt spray test is up to 72 h. The technics has been applied to production.Keywords: b lack phosphating; mid temperature manganese series phosphating; blackening pretreatment; corrosion resistance; surface morphologyFirst-author’s address: Institute of New materials, Shandong Academy of Sciences, Jinan 250014, China收稿日期:2006–09–18 修回日期:2006–10–08作者简介:王修春(1964–),男,研究员,山东济南人,主要从事材料表面工程研究。

机柜之酸洗、磷化、热镀锌等工艺详解本文是对网络服务器机柜生产过程中所采用的酸洗、磷化、热镀锌等流程的详细描述,希望对有兴趣了解网络服务器机柜如何生产的朋友有些许帮助。

~_~酸洗工艺酸洗工艺的酸洗液一般为多种酸的混合物,主要有硫酸、硝酸和氢氟酸等,这些混合酸的腐蚀性很强,同时具有很强的氧化性、较高的腐蚀介质的温度,这对防腐材料的耐蚀性能提出了很高的要求。

不锈钢酸洗生产线工艺从生产到废水废气回收系统,各个环节都存在很强的腐蚀状态,因此防腐材料选择的好坏直接关系到设备、车间地坪、地沟、废水废气的环保回收系统等处的正常使用。

如何对酸洗项目防腐进行选材呢?首先是玻璃钢管道和贮罐的结构及原材料选择,其次是车间地坪、设备基础防腐蚀一般采用树脂砂浆地坪结构。

玻璃钢管道和贮罐的结构及原材料选择。

酸洗项目中所用的贮罐和管路系统及酸雾回收系统现在基本选用玻璃钢材质,结构为防渗层+防腐层+结构强度层。

一般情况下防渗层和防腐层至少厚6~8毫米。

树脂选用合适的耐腐蚀环氧乙烯基树脂,专家介绍说--在介质为非氧化性酸、温度条件不是很高时,宜选用双酚A环氧乙烯基树脂;在氧化性酸、温度条件要求高时,宜选用酚醛环氧乙烯基树脂。

为了降低成本结构层大都选用间苯不饱和聚酯树脂,厚度根据具体的结构设计计算。

混酸和废酸贮罐由于腐蚀介质比较复杂,一般选用PVDF/FRP复合罐,但复合罐间PVDF和玻璃钢的粘结是一个亟待解决的问题,而且价格较高造成成本的增加,宜选用海特酸树脂(791H)做为内衬防腐材料,能满足以上介质条件的防腐蚀要求。

车间地坪、设备基础防腐蚀一般采用树脂砂浆地坪结构,总厚度约为7-10毫米,结构为:底漆1-2道+玻璃钢(2布3油)隔离层+树脂砂浆层(5-7毫米)+面层(约1毫米)。

地坪、设备基础的防腐蚀树脂现在都采用环氧乙烯基树脂,但是在底漆的选择上施工单位还习惯采用环氧树脂做底涂材料,以增加树脂和基层的粘结性能。

环氧树脂一般会采用胺类固化剂,固化后表面有油性物质浮出,再和乙烯基树脂粘结时不能够很好的匹配,需要对固化后的表面进行处理方可进行后续的防腐蚀结构施工,若处理不好容易分层、开裂。

磷化膜的组成和成膜机理深圳雷邦磷化液工程部编辑磷化膜的形成过程是一种人工诱导及控制的腐蚀过程,阳极不断有金属溶解,阴极不断有氢气析出,晶粒不断生成且继续成长,直到生成连续的不溶于水的磷化膜。

磷化膜的形成,成倍地提高了分层的耐蚀性能和耐水性能,是公认的涂层的良好基底。

目前在薄板金属件的涂漆,100%倾向于先采用磷化处理,铸件在涂漆前也采用了磷化处理。

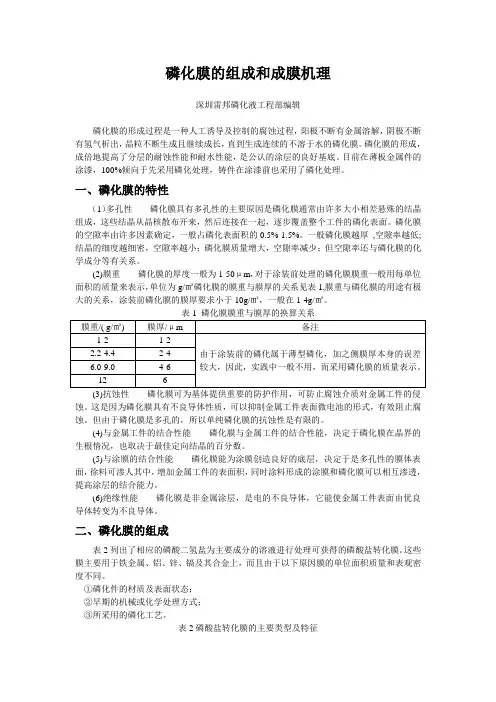

一、磷化膜的特性(1)多孔性磷化膜具有多孔性的主要原因是磷化膜通常由许多大小相差悬殊的结晶组成,这些结晶从晶核散布开来,然后连接在一起,逐步覆盖整个工件的磷化表面。

磷化膜的空隙率由许多因素确定,一般占磷化表面积的0.5%-1.5%。

一般磷化膜越厚,空隙率越低;结晶的细度越细密,空隙率越小;磷化膜质量增大,空隙率减少;但空隙率还与磷化膜的化学成分等有关系。

(2)膜重磷化膜的厚度一般为1-50μm,对于涂装前处理的磷化膜膜重一般用每单位面积的质量来表示,单位为g/㎡磷化膜的膜重与膜厚的关系见表1,膜重与磷化膜的用途有极大的关系,涂装前磷化膜的膜厚要求小于10g/㎡,一般在1-4g/㎡。

(3)抗蚀性磷化膜可为基体提供重要的防护作用,可防止腐蚀介质对金属工件的侵蚀。

这是因为磷化膜具有不良导体性质,可以抑制金属工件表面微电池的形式,有效阻止腐蚀。

但由于磷化膜是多孔的,所以单纯磷化膜的抗蚀性是有限的。

(4)与金属工件的结合性能磷化膜与金属工件的结合性能,决定于磷化膜在晶界的生根情况,也取决于最佳定向结晶的百分数。

(5)与涂膜的结合性能磷化膜能为涂膜创造良好的底层,决定于是多孔性的膜体表面,徐料可渗人其中,增加金属工件的表面积,同时涂料形成的涂膜和磷化膜可以相互渗透,提高涂层的结合能力。

(6)绝缘性能磷化膜是非金属涂层,是电的不良导体,它能使金属工件表面由优良导体转变为不良导体。

二、磷化膜的组成表2列出了相应的磷酸二氢盐为主要成分的溶液进行处理可获得的磷酸盐转化膜。

磷化膜厚度或膜重Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT磷化(Ⅵ)——质量控制及检测方法磷化后的工件,根据其用途,对其质量指标进行分项检验。

主要质量控制指标,包括磷化膜外观、磷化膜厚度或膜重、磷化膜或后处理以后的耐蚀性三大共性指标。

根据磷化用途有时还要检测:磷化与漆膜配套性、磷化膜硬度、摩擦系数、抗擦伤性等指标。

关于磷化的三共性指标,可参照如下标准及方法。

磷化膜外观:采用目测法,相关标准GB 11376-89《金属的磷酸盐转化膜》和GB 6807-86《钢铁工件涂漆前磷化处理技术条件》。

磷化膜厚度或膜重:膜厚度测量采用GB 6462《金属的氧化覆盖层横断面厚度显微镜测量法》,也可采用测厚仪,按照GB 4956《磁性金属基体上非磁性覆盖层厚度测量磁性方法》或GB 4957《非磁性金属基体上非导电覆盖层测量涡流方法》。

膜重测量采用重量法,可依照GB 6807《钢铁工件涂漆前磷化处理技术条件》或GB 9792《金属材料上的转化膜单位面积上膜层质量的测定》。

耐蚀性:检测磷化膜本身的耐蚀性可采用硫酸铜点滴法,氯化钠盐水浸泡法和盐雾试验法。

点滴法和盐水浸泡法可依照GB 6807-86《钢铁件涂漆前磷化处理技术条件》,磷化膜经过后处理如涂油,涂蜡,涂漆后一般进行盐雾试验检验。

盐雾试验可依照GB 1771-79《漆膜耐盐雾测定法》或GB 6458《金属覆盖层中性盐雾性试验》。

1 涂漆前打底用磷化用于漆前打底的磷化处理,其主要目的是提高漆膜的附着力和涂层系统的耐蚀性,因此重点在于与漆膜的配合性能方面。

一般对磷化质量检测指标包括膜外观、膜厚度和与漆膜配套后的性能。

膜外观应为均匀细密完整的磷化膜,对轻铁系磷化,其外观应为均匀细密完整的磷化膜,对轻铁系磷化,其外观应为完整的红蓝彩色膜。

磷化膜不宜过厚,一般膜重应小于m2,最佳为~m2,对于轻铁系磷化膜重~m2为宜,过厚和粗糙的磷化膜是不利涂漆的。

机柜之酸洗、磷化、热镀锌等工艺详解本文是对网络服务器机柜生产过程中所采用的酸洗、磷化、热镀锌等流程的详细描述,希望对有兴趣了解网络服务器机柜如何生产的朋友有些许帮助。

~_~酸洗工艺酸洗工艺的酸洗液一般为多种酸的混合物,主要有硫酸、硝酸和氢氟酸等,这些混合酸的腐蚀性很强,同时具有很强的氧化性、较高的腐蚀介质的温度,这对防腐材料的耐蚀性能提出了很高的要求。

不锈钢酸洗生产线工艺从生产到废水废气回收系统,各个环节都存在很强的腐蚀状态,因此防腐材料选择的好坏直接关系到设备、车间地坪、地沟、废水废气的环保回收系统等处的正常使用。

如何对酸洗项目防腐进行选材呢?首先是玻璃钢管道和贮罐的结构及原材料选择,其次是车间地坪、设备基础防腐蚀一般采用树脂砂浆地坪结构。

玻璃钢管道和贮罐的结构及原材料选择。

酸洗项目中所用的贮罐和管路系统及酸雾回收系统现在基本选用玻璃钢材质,结构为防渗层+防腐层+结构强度层。

一般情况下防渗层和防腐层至少厚6~8毫米。

树脂选用合适的耐腐蚀环氧乙烯基树脂,专家介绍说--在介质为非氧化性酸、温度条件不是很高时,宜选用双酚A环氧乙烯基树脂;在氧化性酸、温度条件要求高时,宜选用酚醛环氧乙烯基树脂。

为了降低成本结构层大都选用间苯不饱和聚酯树脂,厚度根据具体的结构设计计算。

混酸和废酸贮罐由于腐蚀介质比较复杂,一般选用PVDF/FRP复合罐,但复合罐间PVDF和玻璃钢的粘结是一个亟待解决的问题,而且价格较高造成成本的增加,宜选用海特酸树脂(791H)做为内衬防腐材料,能满足以上介质条件的防腐蚀要求。

车间地坪、设备基础防腐蚀一般采用树脂砂浆地坪结构,总厚度约为7-10毫米,结构为:底漆1-2道+玻璃钢(2布3油)隔离层+树脂砂浆层(5-7毫米)+面层(约1毫米)。

地坪、设备基础的防腐蚀树脂现在都采用环氧乙烯基树脂,但是在底漆的选择上施工单位还习惯采用环氧树脂做底涂材料,以增加树脂和基层的粘结性能。

环氧树脂一般会采用胺类固化剂,固化后表面有油性物质浮出,再和乙烯基树脂粘结时不能够很好的匹配,需要对固化后的表面进行处理方可进行后续的防腐蚀结构施工,若处理不好容易分层、开裂。

磷化膜组成及性质分类磷化液主要成份膜组成膜外观单位面积膜重/ g/m2锌系 Zn(H2PO4)2 磷酸锌和磷酸锌铁浅灰→深灰 1-60锌钙系 Zn(H2PO4)2和 Ca (H2PO4)2 磷酸锌钙和磷酸锌铁浅灰→深灰 1-15锰系 Mn(H2PO4)2 和Fe(H2PO4)2 磷酸锰铁灰→深灰 1-60锰锌系 Mn(H2PO4)2 和Zn(H2PO4)2 磷酸锌、磷酸锰、磷酸铁混合物灰→深灰 1-60铁系 Fe(H2PO4)2 磷酸铁深灰色 5-102.磷化膜组成磷化膜为闪烁有光,均匀细致,灰色多孔且附着力强的结晶,结晶大部分为磷酸锌,小部分为磷酸氢铁。

锌铁比例取决于溶液成分、磷化时间和温度。

3、性质(1)耐蚀性在大气、矿物油、植物油、苯、甲苯中均有很好的耐蚀性,但在碱、酸、水蒸气中耐蚀性较差。

在200-300℃时仍具有一定的耐蚀性,当温度达到450℃时膜层的耐蚀性显著下降。

(2)特殊性质如增加附着力,润滑性,减摩耐磨作用。

磷化工艺流程预脱脂→脱脂→除锈→水洗→(表调)→磷化→水洗→磷化后处理(如电泳或粉末涂装)影响因素1、温度温度愈高,磷化层愈厚,结晶愈粗大。

温度愈低,磷化层愈薄,结晶愈细。

但温度不宜过高,否则Fe2+ 易被氧化成Fe3+,加大沉淀物量,溶液不稳定。

2、游离酸度游离酸度指游离的磷酸。

其作用是促使铁的溶解,已形成较多的晶核,使膜结晶致密。

游离酸度过高,则与铁作用加快,会大量析出氢,令界面层磷酸盐不易饱和,导致晶核形成困难,膜层结构疏松,多孔,耐蚀性下降,令磷化时间延长。

游离酸度过低,磷化膜变薄,甚至无膜。

3、总酸度总酸度指磷酸盐、硝酸盐和酸的总和。

总酸度一般以控制在规定范围上限为好,有利于加速磷化反应,使膜层晶粒细,磷化过程中,总酸度不断下降,反映缓慢。

总酸度过高,膜层变薄,可加水稀释。

总酸度过低,膜层疏松粗糙。

4、PH值锰系磷化液一般控制在2-3之间,当PH﹥3时,共件表面易生成粉末。

磷化剂磷化膜质量的评价之一:磷化膜的存在、厚度与膜重磷化膜存在的检测方法:可将磷化试样放入5%的氢氧化钠溶液中,加热到80℃~90℃,溶解。

将溶液过滤,取25mL的滤液,再用硝酸(1+1)酸化后,加入10mL钼酸铵和5g硝酸铵。

如果溶液产生黄色沉淀,说明磷化膜存在。

因磷化膜在各种外界作用下(化学腐蚀或机械冷变形加工)都必须能够保护基体金属,这与磷化膜的厚度有关,是磷化膜保护基体金属的一个重要指标。

目前选择磷化液的一个主要依据也是磷化液能沉积磷化膜的厚度。

磷化膜的厚度通常为1um~50um,因此用微米作单位表示厚度是合理的,但实际上用每单位面积磷化膜的质量来表示更方便些。

磷化膜在单位面积的质量通常为“膜重”。

通常用每平方米克表示。

铁盐磷化膜,膜重0.1g/m2~1.5g/m2做零件库存短期防蚀用。

锌盐磷化膜,膜重1g/m2~5g/m2做零件库存短期防蚀用。

锌盐或锰盐磷化膜,膜重为7.5g /m2,最好大于10g/m2做零件库存长期封存防蚀用。

锌盐、铁盐或锰盐磷化膜,膜重为7.5g/m2,最好大于10g/m2涂油、脂或蜡后做螺栓、螺母紧固件的长期库存或运输途中防蚀用。

若采用Zn—Ca型磷化膜,则膜重应大于5g /m2。

锌盐或Zn-Ca型磷化膜,膜重最好为1g/m2~5g/m2。

涂漆后做车身、冷冻机机壳、洗衣机机壳防蚀用。

磷化膜的厚度与磷化膜的膜重有一定的关系。

Guy Lorin根据磷酸锌盐的比重和磷化膜的结构推算,认为磷化膜膜厚换算为单位膜重1um厚度相当于2g/m2~3g/m2膜重;通过实际测量比较,结果证明大多数工业磷化膜的膜重膜厚比在1.5~3.5范围内,对于轻量级和中量级的磷化膜来说,1um膜厚相当于1.5g/m2~2g/m2膜重。

磷化膜的厚度一般采用磁性测厚仪测定,按国际标准规定的方法。

本文由营口康如科技有限公司整理。

有效性说明MIL-DTL-16232G通知12013年3月14日详细说明书磷酸锰基磷酸锌基磷化处理层2000年1月7日提出的MIL-DTL-16232G已经通过审定并按照要求交付使用。

管理人准备活动陆军—AR 军队—AR海军—AS空军--11审核单位陆军—EA注:无测量敏感性MIL-DTL-16232G2000-1-7代替DOD-P-16232F1978-11-7详细说明书磷酸锰基、磷酸锌基重金属(厚膜磷化)磷化膜本规范已通过国防部所有部门和机构的批准1.范围1.1 范围本规范涵盖两种类型的黑色金属磷化工艺,浸入法制备重金属磷化膜。

膜组成为磷酸锰、磷酸锌或在有特殊规定时的补充处理成分(见6.1)1.2 分类按照6.2的规定,膜层类型如下M 类磷酸锰基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款采用润滑油的辅助处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的Z 类磷酸锌基磷化液第1级按规定进行辅助防护处理或辅助膜层第2级遵照MIL-PRF-16173,3级或MIL-PRF-3150条款进行辅助防护处理第3级无辅助处理第4级化学转换(按照规定可能需要染色)不需要辅助涂层的任何有益的建议(更改、添加或删除)或其他可能用于改进本条款的相关数据请联系美国军用武器装备研究、开发工程中心指挥官。

收件人:AMSTA-AR-QAW-E, Picatinny Arsenal,新泽西州07806-5000,在本文件的后面附上标准化文档改进意见并以书信的形式或者在邮件署名的方式寄给我们。

发行说明A:获准公开发行,无限制发行。

2.引用文件2.1 概述本节所列文件是本规范第3、4章的指定使用文件。

本节不包括该规范内其它章节引用文件或推荐的附加信息或作为的范例。

尽管为了完善本表做了很多的努力,文件使用者仍需确保满足本规范第3、4节所有指定的文件要求,无论该条款是否被列出。

锰系磷化磷化膜厚度范围

锰系磷化磷化膜厚度范围是指在锰系磷化处理过程中,磷化膜达到的厚度范围。

磷化膜是一种黑色的多孔结构,由一系列大小不同的结晶组成。

在晶体的连接点上形成细小裂纹的多孔结构,这种多孔的晶体结构在有润滑油或防锈油的环境中可使钢铁表面的耐蚀性、吸附性、耐磨性得以显著的改善和提高。

锰系磷化膜厚度标准通常由国家和行业标准进行规定。

在我国,锰系磷化膜的厚度范围一般在3-60 克/平米之间。

然而,不同企业和产品可能会有不同的要求,因此在实际生产中,需要根据具体要求来确定合适的锰系磷化膜厚度范围。

影响锰系磷化膜厚度的因素主要包括原材料性质、生产工艺和使用环境等。

原材料性质主要包括钢材的成分、表面状态和处理前的清洁度等;生产工艺主要包括磷化液的浓度、温度、处理时间和搅拌方式等;使用环境主要包括润滑油或防锈油的使用、环境温度和湿度等因素。

磷化膜厚度对钢丝绳的性能有着重要影响。

一般来说,磷化膜厚度越大,钢丝绳的耐磨性和抗腐蚀性越好,但承载能力会相应降低。

因此,在实际应用中,需要根据具体需求来选择合适的磷化膜厚度范围。

磷化膜厚度的检测方法有多种,包括膜厚仪检测、磁性测量法和涡流检测法等。

膜厚仪检测是一种常用的方法,可以直接测量磷化膜的厚度;磁性测量法是通过测量磁性来间接确定磷化膜厚度;涡流检测法则是利用涡流原理来检测磷化膜厚度。

锰系磷化磷化膜厚度范围

锰系磷化膜是一种在金属表面形成的化学膜,具有防腐蚀、保护

基材、提高表面硬度和耐磨性等优点。

它可以用于不同领域,如汽车、航空航天、电子设备等,用途广泛。

锰系磷化膜的厚度范围一般在0.5 - 30um之间。

这个范围是根据

不同应用领域和使用条件来确定的。

在一些特殊的领域中,例如电子

设备中的微细结构,可能需要更薄的膜,一般在0.5 - 5um之间。

而

在一些对耐蚀性和耐磨性要求较高的场合,如汽车部件或机械设备,

通常需要较厚的膜,一般在10 - 30um之间。

锰系磷化膜的厚度可以通过不同的方法控制,例如磷化工艺参数

的调整、预处理工艺的改进等。

一般来说,磷化膜的厚度与磷化时间

和磷化温度有关。

磷化时间长、磷化温度高,通常得到的磷化膜较厚;相反,磷化时间短、磷化温度低,则得到的磷化膜较薄。

锰系磷化膜的厚度对其性能有重要影响。

较薄的膜一般具有较好

的抗腐蚀性能和润滑性能,但硬度和耐磨性较低;较厚的膜虽然硬度

和耐磨性较好,但可能会降低润滑性能。

因此,在实际应用中,需要根据具体要求选择合适的厚度范围。

虽然锰系磷化膜具有优异的性能,但是其形成过程中也存在一些问题。

例如,膜厚度不均匀、脱落等。

为了解决这些问题,可以通过优化磷化工艺参数和改进预处理工艺等方法进行改进。

总之,锰系磷化膜的厚度范围一般在0.5 - 30um之间,根据具体应用领域和使用条件来确定。

通过合适的磷化工艺参数和预处理工艺的选择,可以得到满足要求的磷化膜厚度,以提供良好的防腐蚀、耐磨性和润滑性能。