钢带检验引用标准参照表

- 格式:xls

- 大小:21.01 KB

- 文档页数:1

.钢材检验标准钢材查验标准2017-6-8 公布2017-6-8 实行编制:技术部同意:钢材检验标准1、范围本标准规定了冷轧钢板和钢带、热轧钢板和钢带的外观尺寸、外形重量要求的查验方法。

本标准合用于本企业所采买进厂的冷轧钢板和钢带、热轧钢板和钢带的查验。

2、引用标准GB708-88冷轧钢板和钢带的尺寸、外形、重量及同意误差GB709-88冷轧钢板和钢带的尺寸、外形、重量及同意误差3、查验量具设施:采纳目测,钢卷尺、游标卡尺、超声波测厚仪、平台。

4、查验内容4.1 、所采买的各样钢材,应是本企业的合格供方供给,拥有国家认同受权检测机构查验的有效查验报告、生产厂家质量查验部门的产品合格证明书,应注有产品规格型号、产品等级,使用性能技术要求等。

4.2 、外观要求:钢板表面不得有锈斑、裂纹、结疤、折叠、起泡、夹杂和分层。

4.2.1. 锈斑主假如指钢板氧化后产生的生锈现象,底色为黄褐色斑状。

4.2.2. 钢板表面同意有深度或高度不超出钢板厚度公差一半的麻点、凹凸、划痕。

4.2.3. 麻点主要指板材在制作是落入杂质产生,其底色为板材色状。

4.2.4. 钢板板边要求平坦、圆滑,无锯齿状,四棱见线。

4.3 、钢板的厚度:(表一)公称宽度公称厚度厚度同意误差mmA 级精度B 级精度≤1500>1500-2000≤1500>1500-2000>0.65~0.90±0.06--± 0.07-->0.90~1.10±0.07± 0.09± 0.09±0.11>1.10~1.20±0.09± 0.10± 0.10±0.12>1.20~1.40±0.10± 0.12± 0.11±0.14>1.40 ~1.5±0.11± 0.13± 0.12±0.15> 1.5~1.8±0.12± 0.14± 0.14±0.16> 1.8~2.0±0.13± 0.15± 0.15±0.17> 2.0~2.5±0.14± 0.17± 0.16±0.18> 2.5~3.0±0.16± 0.19± 0.18±0.20钢材检验标准4.4 、钢板和钢带的宽度同意误差:(表二)mm公称宽度宽度同意误差≤1000+6>1000+10不剪纵边的钢带+154.5 钢板和钢带每米的不平度同意误差:(表三)mm不平度公称宽度公称厚度≤0.70>>≤10001086> 1000-150012108> 1500-20001815125、查验方法:5.1 、车身钣金件使用钢质资料的性能应有生产厂商供给的合格材质查验报告;5.2 、钢质资料的厚度采纳游标卡尺、千分尺、超声波测厚仪等查验设施检测,在距离边沿不小于 40mm处钢(板)材的随意测定三点,计算均匀值,结果应与(表一、表四)符合。

金属材料性能检验、试验标准号对照表金属材料力学、工艺性能试验方法GB/T10623—89 金属力学性能试验术语GB/T 2975—82 钢材力学及工艺性能试验取样规定GB/T 6396-95 复合钢板力学工艺性能试验方法HB 5431—89 金属材料力学性能数据表达准则HB 5488—91 金属材料应力一应变曲线测定方法GB/T6401—86 铁素体奥氏体型双相不锈钢中α相面积含量金相测定法GB/T 13305—91 奥氏体不锈钢中α相面积含量金相测定方法GB/T 5225—85 金属材料定量相分析 x射线衍射K值法GB/T 8360—87 金属点阵常数的测定方法 x射线衍射仪法GB/T 8362—87 金属残余奥氏体定量测定 x射线衍射仪法GB/* 5056—85 钢的临界点测定方法(膨胀法)GB/* 5057—85 钢的连续冷却转变曲线图的测定方法(膨胀法)GB/T 5058—82 钢的等温转变曲线图的测定方法(磁性法)CB/T 6526—86 自熔合金粉末固一液相线温度区间的测定方法GB/T 4160—84 钢的应变时效敏感性试验方法(夏比冲击法)GB/T15757—95 表面缺陷术语GB/T 2523—90 冷轧薄钢板(带)表面粗糙度测定方法GB/* 6061—85 轮廓法测量表面粗糙度的仪器术语GB/T13390—92 金属粉末比表面积的测定氮吸附法GB/T11107—89 金属及其化合物粉末比表面积和粒度测定空气透过法GB/T1423—78 贵金属及合金密度测试方法GB/T 8653—88 金属杨氏模量、弦线模量、切线模量和泊松比试验方法(静态法)GB/T 4157—84 金属材料高温弹性模量测定方法圆盘振子法GB/T 2105—91 金属材料杨氏模量、切变模量及泊松比测定方法(动力学法)CB/T13301—91 金属材料电阻应变灵敏系数试验方法GB/T13012—91 钢材直流磁性能测定方法GB 5027—85 金属薄板塑性应变比(γ值)试验方法GB/T6397—86 金属拉伸试验试样GB/T 228—87 金属拉伸试验法GB/T 3076—82 金属薄板(带)拉伸试验方法GB/T 4338—95 金属材料高温拉伸试验GB/T 3652—83 金属管材高温拉伸试验方法GB/T 13239—91 金属低温拉伸试验方法GB/T6395—86 金属高温拉伸持久试验方法GB 5028—85 金属薄板拉伸应变硬化指数(n值)试验方法GB 8358—86 钢丝绳破断拉伸度试验方法HB 5280—84 铝箔拉伸试验方法GB/T 7314—87 金属压缩试验方法GB/T14452—93 金属弯曲力学性能试验方法GB/T 232—88 金属弯曲试验方法GB/T235-88 金属反复弯曲试验方法(厚度等于或小于3mm薄板及带材)GB/T238-84 金属线材反复弯曲实验方法GB/T4158-84 金属艾氏冲击试验方法GB2106-80 金属夏比(V型缺口)冲击试验方法GB/T229-94 金属夏比缺口冲击试验方法GB/T12778-91 金属夏比冲击断口测定方法GB4159-84 金属低温夏比冲击试验方法GB/T1817-95 硬质合金常温冲击韧性试验方法GB/T5125-85 有色金属冲杯试验方法GB/T10128-88 金属室温扭转试验方法GB/T239-84 金属线材扭转试验方法GB/T6400-86 金属丝材和铆钉的高温剪切试验方法GB/T 5482—93 金属材料动态撕裂试验方法GB/T 6803—86 碳素体钢的无塑性转变温度落锤试验方法GB/T8363-87 碳素体钢落锤撕裂试验方法GB/T1172-74 黑色金属硬度及强度换算值GB/T3771-83 铜合金硬度与强度换算值GB/T231-84 金属布氏硬度试验方法GB/T230-91 金属洛氏硬度试验方法GB/T1818-94 金属表面洛氏硬度试验方法GB/T4340-84 金属维氏硬度试验方法GB/T4341-84 金属肖氏硬度试验方法GB/T5030-85 金属小负荷维氏硬度试验方法GB/T4342-91 金属显维氏硬度试验方法GB/T12444.1-90 金属磨损试验方法MM型磨损试验GB/T12444.2-90 金属磨损试验方法环块型磨损试验GB/T233-82 金属顶锻试验方法GB/T242-82 金属管扩口试验方法GB243-82 金属管缩口试验方法GB/T244-82 金属管弯曲试验方法GB/T245-82 金属管卷边试验方法GB/T246-82 金属管压扁试验方法GB/T241-90 金属管液压试验方法GB2976-88 金属线材缠绕试验方法HB6140.1-87 金属薄板成形性试验方法通用试验规程HB6140.2-87 金属薄板成形性试验方法拉伸HB6140.3-87 金属薄板成形性试验方法HB6140.4-87 金属薄板成形性试验方法弯曲试验HB6140.5-87 金属薄板成形性试验方法杯突试验HB6140.6-87 金属薄板成形性试验方法锥杯试验HB6140.7-87 金属薄板成形性试验方法扩孔试验GB/T3075-82 金属轴向疲劳试验方法HB5287-84 金属材料轴向加载疲劳试验方法GB/T4337-84 金属旋转弯曲疲劳试验方法GB/T2107-80 金属高温旋转弯曲疲劳试验方法GB/T6660-92 金属板材热疲劳试验方法GB/T12443-90 金属扭应力疲劳试验方法GB/T12347-90 直径9.5mm以下钢丝绳弯曲疲劳试验方法GB/T10622-89 金属材料滚动接触疲劳试验方法GB/T15248-94 金属材料轴向等幅低循环疲劳试验方法GB/T351-95 金属材料电阻系数测定方法GB/T1424-78 贵金属及其合金电阻系数的测定方法GB/T4339-84 金属材料热膨胀特性参数测定方法GB/T10562-89 金属材料超低膨胀系数测定方法光干涉GB/T2039-80 金属拉伸蠕变试验方法GB/T10120-88 金属应力松弛试验方法GB/T2038-91 金属材料延性断裂JIC试验方法GB6395-86 金属高温拉伸持久试验方法GB/T4161-84 金属材料平面应变断裂韧度K IC试验方法GB/T7732-87 金属板材表面裂纹断裂韧度K IC试验方法HB5487-91 铝合金断裂韧度试验方法GB/T2358-94 金属材料裂纹尖端张开位移试验方法GB/*6394-86 金属平均晶粒度测定方法GB/T1814-79 钢材断口检验法GB/T2971-82 碳素钢和低合金断口检验方法GB/T13302-91 钢中石墨碳显微评定方法GB/T224-87 钢的脱碳层深度测定方法GB/T5617-85 钢的感应淬火或火焰淬火后有效硬化层深度的测定GB/T226-91 钢的低倍组织及缺陷酸蚀检验法GB/T7736-87 钢的低倍组织及缺陷超声波检验法GB/T1979-80结构钢低倍组织缺陷评定图GB/T13298-91 金属显微组织检验方法GB/T13299-91 钢的显微组织评定方法GB/T3246-82 铝及铝合金加工制品显微组织检验方法GB/T3247-82 铝及铝合金加工制品低倍组织检验方法GB/T10561-89 钢中非金属夹杂物显微评定方法GB/T4335-84 低碳钢冷轧薄板铁素体晶体度测定法。

物料类别连续热镀锌板及钢带共 2页第1 页文件编号BBS/QP-05-001类别检验项目检验标准检验方法检验器具质量特性不合格(缺陷)程度描述抽样判定(n; Ac,Re)标志铬牌★标志热镀锌钢板及钢带标记应包括以下内容:产品名称、热镀锌板锌层重量、用途代号、表面结构及表面处理代号、厚度及宽度规格、产品的生产执行标准等。

符合RoHS要求的,必须有明显的标示。

目测/ C 标志欠缺或内容与要求不符BBS-05-009包装质量★包装质量钢板及钢带的包装应符合GB/T247的规定。

在运输的过程中不受雨、雪的影响及受潮。

不允许露天存放。

目测/ C 包装质量不符合要求BBS-05-009外观质量★边缘质量钢板及钢带以切边状态供货,宽度偏差为+6mm,边缘整齐无锋利飞边,边裂深度≤1mm。

目测、尺量卷尺 C 端面不平整,宽度超出要求BBS-05-009★表面质量1.结构件用钢板及钢带表面处理要求为钝化加涂油(代号FY或CO),喷涂用钢板及钢带表面处理要求为涂油(代号Y或O)处理,不进行钝化处理。

表面应平整,无白色锈蚀(钢带头尾带缺陷交货部分除外)。

2.钢板及钢带不允许有腐蚀点,但允许小范围内存在平整压痕、划伤、锌流波痕、轻微的无铬钝化缺陷。

允许有锌花大小不均匀及小锌粒。

表面精度参照附表一。

3.结构用热镀锌板表面所涂防锈油均匀,不能太厚,易清除,无明显异味。

4.钢带允许带缺陷交货,但必须在质量证明书中注明缺陷种类及程度,且缺陷部分不超过每卷总长的8%。

目测/ C表面有裂纹、气泡、结疤、拉裂和夹质,钢板及钢带有分层,表面处理状况不符合。

BBS-05-009钢板表面有锈蚀现象,涂油量不符合。

反面有大于1/4厚度公差的轻微麻点和轻微划痕缺陷部分超过每卷总长度8%。

结构尺寸★结构尺寸厚度及允许偏差参照附表二,宽度偏差为+6mm,测量卷尺、螺旋测微器C 结构尺寸极严重或严重超出偏差BBS-05-009性能★镀锌量热镀锌钢板及钢带的镀锌层为双面等厚镀锌。

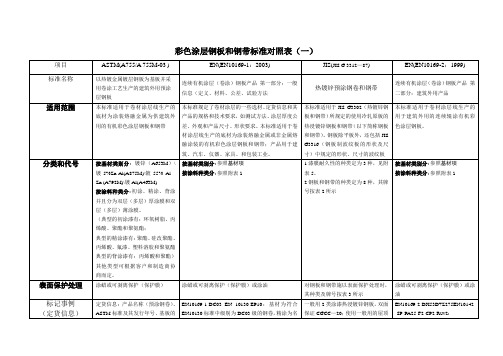

彩色涂层钢板和钢带标准对照表(一)彩色涂层钢板和钢带标准对照表(二)注:以上标准对照表中提及的相关原材料标准和试验方法中以下标准我公司目前没有:JIS G3316(钢板制波纹板的形状及尺寸)、JIS Z 9117EN10292、prEN10327、prEN10336、ISO4997、EN13523(1-22)、CEN/TC 139/WG 9 N 107 (prEN 13523-19), ISO11507 ASTM A 924M。

附表2 JIS(JIS G 3312—87):JIS G 3312—87备注:根据供需双方的协议,可将610mm的钢带宽度作为标准宽度。

附表10 JIS(JIS G 3312—87)厚度的允许偏差mm附表11 JIS(JIS G 3312—87)厚度的允许偏差mm附表12 JIS(JIS G 3312—87)宽度及长度允许偏差mm附表13 JIS(JIS G 3312—87)横向弯曲的最大值mm注:平直度应放置在平台上测定,其数值为从应变的最大值减去钢板厚度,适用于钢板的上侧表面。

注:①经供需双方协商,可供应宽度小于700mm的纵切钢带。

②厚度系指钢板和钢带涂层前基板的厚度。

序号试验项目试样数量(个)试验方法试验结果1涂层厚度3批附录A三个试样的平均值应符合本标准表2的规定2光泽度附录B三个试样的测定值均应符合本标准表2的规定3铅笔硬度附录C三个试样的最低值应符合本标准表2的规定4 弯曲附录D三个试样的最大值应符合本标准表2的规定,涂层无脱落5反向冲击附录E三个试样的最小值应符合本标准表2的规定,涂层无脱落6耐盐雾附录F在本标准表2规定的时间内试样的腐蚀等级不得大于GB9277中的4级附表22 (GB/T 12754─****征求意见稿)附表23 (GB/T 12754─****征求意见稿)附表24 (GB/T 12754─****征求意见稿)附表25 (GB/T 12754─****征求意见稿)附表26 (GB/T 12754─****征求意见稿)附表27 (GB/T 12754─****征求意见稿)附表28 (GB/T 12754─****征求意见稿)附表29 (GB/T 12754─****征求意见稿)附表30 (GB/T 12754─****征求意见稿)附表31(GB/T 12754─****征求意见稿)附表32(GB/T 12754─****征求意见稿)附表33(GB/T 12754─****征求意见稿)附表34 (GB/T 12754─****征求意见稿)附表36 (EN10169-1)附表37(EN10169-2)附表38 (EN10169-2)抗紫外线试验指数抗紫外线等级Ruv1 Ruv2 Ruv3 Ruv4试验循环UV-A试验340循环不适用125 200 300UV-A试验340循环不适用50 75 125 一个试验循环由60℃4小时紫外线和和40 ℃4小时浓缩组成。

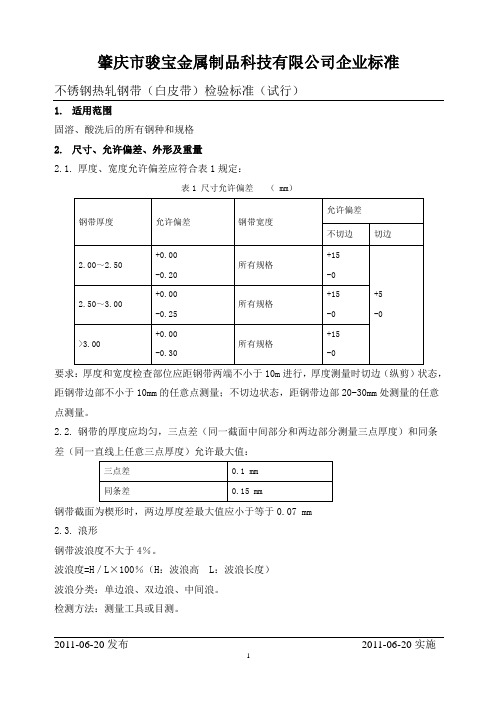

肇庆市骏宝金属制品科技有限公司企业标准不锈钢热轧钢带(白皮带)检验标准(试行)1.适用范围固溶、酸洗后的所有钢种和规格2.尺寸、允许偏差、外形及重量2.1.厚度、宽度允许偏差应符合表1规定:表1 尺寸允许偏差( mm)要求:厚度和宽度检查部位应距钢带两端不小于10m进行,厚度测量时切边(纵剪)状态,距钢带边部不小于10mm的任意点测量;不切边状态,距钢带边部20-30mm处测量的任意点测量。

2.2.钢带的厚度应均匀,三点差(同一截面中间部分和两边部分测量三点厚度)和同条差(同一直线上任意三点厚度)允许最大值:钢带截面为楔形时,两边厚度差最大值应小于等于0.07 mm2.3.浪形钢带波浪度不大于4%。

波浪度=H/L×100%(H:波浪高 L:波浪长度)波浪分类:单边浪、双边浪、中间浪。

检测方法:测量工具或目测。

h———边浪高度;L——边浪波长;图1 边浪测量方法2.4.镰刀弯钢带的镰刀弯应不大于5mm/2m.(钢带头尾部不正常部分除外)。

1———镰刀弯;2——钢带边沿;3——平面基准;a——轧制方向。

图2 镰刀弯测量方法检测方法:测量工具。

2.5.外形包装钢卷应牢固成卷并尽量保持圆柱形和不卷边.如图3:图3 包装示意图1——钢带 2——捆带2.6.塔形切边(纵剪)钢卷的塔形应不大于35mm,不切边钢卷的塔形应不大于70mm.如果错层尺寸大于70mm,固溶厂应重新卷取。

2.7.松卷钢带卷取松弛,垂下、松散现象,如果是钢卷内径出现松卷现象,固溶厂应重新卷取。

2.8.重量由连轧机轧制的成卷钢带其长度不小于150m,约正常钢卷重量的1/4。

3.表面质量由于钢带一般没有除掉缺陷的机会,允许带有少量不正常的部分。

经酸洗后的钢带表面不允许有氧化皮及过酸洗。

允许对钢带表面局部缺陷进行修磨清理,但应保证钢带的最小厚度。

3.1.轧制质量问题3.1.1.划伤、压痕缺陷特征:钢带表面低于轧制面的沟状或线状缺陷,连续或断续地分布于钢带局部或全部。

日本工业标准JIS机械制造用合金钢JIS G4053-2003前言本标准是在ISO 683-1:1987《热处理钢、合金钢和易切削钢――第1部分:直接淬火非合金和低合金锻钢》年第一版和ISO 683-11《热处理钢、合金钢和易切削钢――第11部分:表面硬化锻钢》:1987年基础上修改以及总结下列JIS 标准而成的。

这些JIS标准包括:JIS G 4102(镍铬钢)、JIS G 4103(镍铬钼合金钢)、JIS G 4104(铬钢)、JIS G 4105(铬钼钢)、JIS G 4106(机械制造用锰钢及锰铬合金钢)本标准对ISO标准的修改项目及修改说明可以参见附表,修改部分已在页边空白处用垂直双线标出。

1 适用范围本标准适用于机械制造用合金钢,通常经过热轧、热锻、切削、冷拔等加工以及热轧、淬火、回火、渗碳硬化等处理。

备注:下面列出了与本标准相对应的国际标准。

参照ISO/IEC标记指南,在本标准与对应的国际标准的对比中,IDT表示等同采用,MOD修改采用;NEQ表示非等效。

ISO 683-1 热处理钢、合金钢和易切削钢――第1部分:直接淬火非合金和低合金锻钢ISO 683-11热处理钢、合金钢和易切削钢――第11部分:表面硬化锻钢2 引用标准附表1中列出了本标准所引用的其他标准。

3 钢种及牌号共分为39个牌号,具体牌号见表1。

表1 钢种及牌号备注:SMn420、SMnC420、SCr415、SCr420、SCM415、SCM418、SCM420、SCM421、SCM425、SCM822、SNC415、SNC815、SNCM415、SNCM420、SNCM616和SNCM815通常要经过表面热处理。

4 化学成分合金钢按7条中的规定进行试验,化学成分采用熔炼分析确定,表2中列出了熔炼分析值。

表2 化学成分,%备注:1 表2各牌号中,如Cu作为残余元素,其含量不应超过0.30%。

2 当按用户的要求进行成品分析时,表2中各元素的成品分析偏差应符合JIS G 0321中附表2的规定。

冷轧薄钢带暂行技术标准FRZJ01-20071 范围本标准规定了冷轧薄钢带的要求、实验方法、检验规则、包装、标志和质量说明书。

本标准适用于厚度0.15㎜~1.50㎜、宽度80㎜~1250㎜的冷轧薄钢板和钢带。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 222-2006 钢的化学分析用试样取样方法及成品化学成分允许偏差GB/T 223.5-1997 钢铁及合金化学分析方法、还原型硅钼酸盐光度法测定酸溶硅含量GB/T 223.58-1987 钢铁及合金化学分析方法、亚砷酸钠-亚硝酸钠滴定法测定锰量GB/T 223.59-1997 钢铁及合金化学分析方法、锑磷钼蓝光度法测定磷量GB/T 223.68-1997 钢铁及合金化学分析方法、管式炉内燃烧后碘酸钾滴定法测定硫含量GB/T 223.69-1997 钢铁及合金化学分析方法、管式炉内燃烧后气体容量法测定碳含量GB/T 228-2002 金属材料室温拉伸实验方法GB/T 247-1997 钢板和钢带检验、包装、标志及质量证明书的一般规定GB/T 2975-1998 钢材力学及工艺性能实验取样规定GB/T 4156-1984 金属杯突实验方法(厚度0.2~2㎜)GB/T 8170-1987 数值修约规则3 符号下列符号适用于本标准。

EC—钢带边缘状态,切边。

EM—钢带边缘状态,不切边(轧制边)。

FA—钢板和钢带表面质量,普通级。

FB—钢板和钢带表面质量,较高级。

PT.A—钢板和钢带厚度尺寸精度,普通厚度精度。

PT.B—钢板和钢带厚度尺寸精度,高级厚度精度。

PW.A—钢板和钢带宽度尺寸精度,普通宽度精度。

PW.B—钢板和钢带宽度尺寸精度,高级宽度精度。

肇庆市骏宝金属制品科技有限公司企业标准不锈钢热轧钢带(白皮带)检验标准(试行)1.适用范围固溶、酸洗后的所有钢种和规格2.尺寸、允许偏差、外形及重量2.1.厚度、宽度允许偏差应符合表1规定:表1 尺寸允许偏差( mm)要求:厚度和宽度检查部位应距钢带两端不小于10m进行,厚度测量时切边(纵剪)状态,距钢带边部不小于10mm的任意点测量;不切边状态,距钢带边部20-30mm处测量的任意点测量。

2.2.钢带的厚度应均匀,三点差(同一截面中间部分和两边部分测量三点厚度)和同条差(同一直线上任意三点厚度)允许最大值:钢带截面为楔形时,两边厚度差最大值应小于等于0.07 mm2.3.浪形钢带波浪度不大于4%。

波浪度=H/L×100%(H:波浪高 L:波浪长度)波浪分类:单边浪、双边浪、中间浪。

检测方法:测量工具或目测。

h———边浪高度;L——边浪波长;图1 边浪测量方法2.4.镰刀弯钢带的镰刀弯应不大于5mm/2m.(钢带头尾部不正常部分除外)。

1———镰刀弯;2——钢带边沿;3——平面基准;a——轧制方向。

图2 镰刀弯测量方法检测方法:测量工具。

2.5.外形包装钢卷应牢固成卷并尽量保持圆柱形和不卷边.如图3:图3 包装示意图1——钢带 2——捆带2.6.塔形切边(纵剪)钢卷的塔形应不大于35mm,不切边钢卷的塔形应不大于70mm.如果错层尺寸大于70mm,固溶厂应重新卷取。

2.7.松卷钢带卷取松弛,垂下、松散现象,如果是钢卷内径出现松卷现象,固溶厂应重新卷取。

2.8.重量由连轧机轧制的成卷钢带其长度不小于150m,约正常钢卷重量的1/4。

3.表面质量由于钢带一般没有除掉缺陷的机会,允许带有少量不正常的部分。

经酸洗后的钢带表面不允许有氧化皮及过酸洗。

允许对钢带表面局部缺陷进行修磨清理,但应保证钢带的最小厚度。

3.1.轧制质量问题3.1.1.划伤、压痕缺陷特征:钢带表面低于轧制面的沟状或线状缺陷,连续或断续地分布于钢带局部或全部。