圆柱齿轮传动精度设计知识大全

- 格式:doc

- 大小:428.00 KB

- 文档页数:11

直齿圆柱齿轮传动设计首先,设计直齿圆柱齿轮传动需要确定齿轮的参数。

齿轮的参数包括模数m、齿数z、齿宽b、压力角α等。

模数决定了齿轮的尺寸,一般根据传动功率、转速等参数进行估算。

齿数z决定了齿轮的传动比,一般根据传动机构的要求确定。

齿宽b根据齿轮的载荷大小进行估算。

压力角α一般选取20°、22.5°、25°等常用的值。

确定了这些参数后,可以根据齿轮的几何特征进行齿轮的绘制。

接下来,需要计算直齿圆柱齿轮的传动比。

传动比一般定义为输入轴的转速与输出轴的转速之比,可以根据齿轮参数和传动机构的要求进行计算。

传动比的计算公式为:传动比=输出轴齿轮齿数/输入轴齿轮齿数在计算传动比时,还需要考虑两个齿轮的模数是否相等,如果不相等,需要进行修正。

修正公式为:修正传动比=传动比×(模数2/模数1)其中,模数1为输入轴齿轮的模数,模数2为输出轴齿轮的模数。

当修正传动比计算完成后,可以根据实际需求进行调整。

然后,需要进行齿轮的强度校核。

齿轮的强度校核是为了保证齿轮在正常工作状态下不会产生破坏。

常用的齿轮强度计算理论有力学强度设计法和面强度设计法。

力学强度设计法主要考虑齿轮的破坏形式为齿面弯曲破坏,通过计算齿面弯曲强度和弯曲疲劳强度来进行判断。

面强度设计法主要考虑齿轮的破坏形式为齿面所受的接触压力引起的疲劳破坏,通过计算齿面强度和疲劳寿命来进行判断。

最后,需要进行齿轮传动的精度校核。

直齿圆柱齿轮传动的精度校核主要有几何精度校核和运动精度校核。

几何精度校核包括齿轮齿宽误差、齿轮齿距误差和齿轮齿高误差等方面。

运动精度校核主要包括齿轮传动的轻载配合误差和重载配合误差两方面。

通过对齿轮传动的精度校核,可以保证齿轮传动的正常运行和传动精度。

综上所述,直齿圆柱齿轮传动的设计过程包括齿轮参数的选择、传动比的计算、齿轮的强度校核和精度校核。

在设计过程中,需要根据传动机构的要求和实际情况进行参数选择和计算,并进行强度和精度的校核。

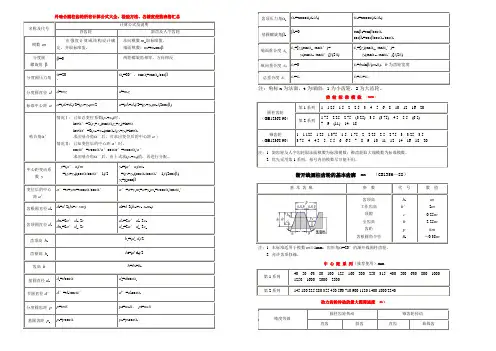

外啮合圆柱齿轮所有计算公式大全、检验方法、各精度差数表格汇总注:角标n为法面,t为端面;1为小齿轮,2为大齿轮。

齿轮标准模数(mm)渐开线圆柱齿轮的基本齿廓mm (GB1356—88)注:1. 本标准适用于模数m≥1mm,齿形角α=20°的渐开线圆柱齿轮。

2. 允许齿顶修缘。

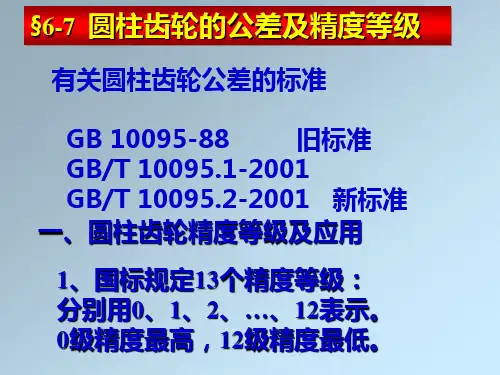

中心距系列(推荐使用)mm动力齿轮传动的最大圆周速度m/s齿轮常用材料及其力学性能图例齿轮传动荐用的润滑油运动粘度ν /40℃齿轮精度等级、公差的说明本网络手册中的圆柱齿轮精度摘自(GB10095—88),现将有关规定和定义简要说明如下:(1) 精度等级齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。

齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。

齿轮的各项公差和极限偏差分成三个组(参见)。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差(参见)根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差(参见)齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或jtmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

圆柱齿轮齿条传动计算一、圆柱齿轮的设计计算1.齿轮模数的选择齿轮模数是决定齿轮尺寸的重要参数,一般由传动比和轴的距离决定。

根据传动比和轴的距离,可以使用手册或计算方法选择合适的齿轮模数。

2.齿数的计算根据传动比和齿轮模数,可以计算齿数。

传动比为齿轮的齿数比值,例如1:2表示从动齿轮的齿数是主动齿轮的2倍。

3.齿轮参数的计算计算出齿数后,可以计算出齿轮的分度圆直径、齿顶高、齿根高、齿宽等参数。

这些参数可以利用标准齿轮手册或计算公式得出。

二、齿轮齿条的传动效率齿轮齿条传动的效率是指传动功率与输入功率的比值,通常表示为η。

齿轮齿条传动的有效传动比、齿轮和齿条的材料和润滑状态等因素会影响传动效率。

1.有效传动比的计算有效传动比是指实际传动比与理论传动比之间的比值,一般表示为i_eff。

齿轮齿条传动的有效传动比可以通过实际测量得到。

2.传动效率的计算传动效率可以通过公式η=T_out/T_in * 100%计算得到,其中T_out为输出扭矩,T_in为输入扭矩。

传动效率一般在90%以上,但实际传动中会受到齿轮齿条的磨损、振动和润滑状态等因素的影响。

三、齿轮齿条的传动精度齿轮齿条传动的精度是指实际传动比与理论传动比之间的差值,一般表示为Δi。

传动精度可以通过实际测量得到。

1.传动误差的计算传动误差是指实际传动比与理论传动比之间的差值,一般表示为ε。

传动误差可以通过实际测量得到。

2.传动精度的计算传动精度可以通过公式Δi/i*100%计算得到,其中Δi为传动误差,i为理论传动比。

此外,齿轮齿条传动还需要考虑齿轮和齿条的制造工艺和装配精度、润滑和冷却等问题。

正确选择齿轮和齿条的材料、几何参数、润滑方式和冷却方式,能够提高齿轮齿条传动的效率和精度,延长其使用寿命。

综上所述,圆柱齿轮齿条传动的计算涉及齿轮模数的选择、齿数的计算、齿轮参数的计算、传动效率的计算和传动精度的计算等方面。

根据实际情况和要求,可以选择合适的设计计算方法和参数,以确保齿轮齿条传动的正常运转和性能。

一、单选题1、表面粗糙度是一种()。

A.宏观几何形状误差B.微观几何形状误差C.方向误差D.表面波纹度正确答案:B2、在表面粗糙度评定参数中,能充分反映表面微观几何形状高度方面特性的是()。

A. RmrB. RpC. RaD.RY正确答案:C3、Ra0.8的工作表面一般需要通过()加工获得。

A.钻床B.车床半精车C.车床精车D.磨床正确答案:D4、滚动轴承外圈的公差带与K、M、N的外壳孔形成的配合性质()。

A.间隙配合B.与国标不同C.过盈配合D.与国标中基准偏差h类似正确答案:D5、滚动轴承外圈的公差带位于零线的()方。

A.右B.下C.上D.左正确答案:B6、滚动轴承内圈的公差带与k、m、n的轴颈形成()。

A.间隙配合B.过盈配合C.过渡配合D.小过盈配合正确答案:D7、普通平键与轮毂键槽的正常联结配合公差代号为()。

A.P9B.JS9/h8C.P9/h8D.N9正确答案:B8、平键联结中,键槽的几何公差主要为()。

A.平行度公差B.键槽两侧面的对称度公差C.宽度公差D.位置公差正确答案:B9、平键和内花键键槽底面的表面粗糙度值一般为()。

A.Rz3.2B.Rz6.3C.Ra6.3D.Ra3.2正确答案:C10、普通平键联结中,键和键槽的配合尺寸是()。

A.轴的直径B.键长C.键宽D.键高正确答案:C11、普通平键联结中,采用的基准制是()。

A.键高B.基轴制C.键长正确答案:B12、普通平键联结中,键的工作面是()。

A.键的底面B.键的某一侧面C.键的两侧面D.键的顶面正确答案:C13、滚动轴承外圈与轴承孔配合,采用()制。

A.公称值B.基准值C.基孔D.基轴正确答案:D14、在装配图上标注滚动轴承外圈的配合尺寸(装配尺寸)时,只注写()的直径及其公差代号。

A.轴颈B.轴承外圈C.轴承内圈D.轴承孔正确答案:D15、安装轴承的轴颈的表面粗糙度通常为()。

B.Ra12.5C.Ra1.6D.Ra0.8正确答案:D16、使用滚动轴承支撑的轴,轴颈的跳动公差基准一般取其()。

圆柱齿轮知识点总结一、圆柱齿轮的结构1. 齿轮的基本结构圆柱齿轮通常由齿轮轮毂、齿和齿根三部分组成。

齿轮轮毂是齿轮的主体部分,用来支撑齿轮的整体结构;齿是齿轮的齿部,用来传递力量;齿根是齿轮的底部,用来支撑齿轮的整体结构。

2. 齿轮的结构类型圆柱齿轮根据齿轮的结构可以分为直齿轮、斜齿轮、螺旋齿轮等类型。

直齿轮的齿面与轴线平行,齿列方向呈直线状;斜齿轮的齿面与轴线不平行,齿列方向呈斜线状;螺旋齿轮的齿面呈螺旋状,可以有效减小齿轮的噪音和振动。

3. 齿轮的参数圆柱齿轮的关键参数包括模数、齿数、分度圆直径、齿根圆直径等。

模数是描述齿轮齿数和齿轮尺寸的重要参数,齿数表示齿轮齿数的数量,分度圆直径是指齿轮齿数处的圆直径,齿根圆直径是指齿轮齿根处的圆直径。

二、圆柱齿轮的工作原理1. 齿轮的传动原理圆柱齿轮是一种常见的传动元件,其工作原理是通过齿轮之间的啮合传递动力。

当一个齿轮转动时,它的齿与另一个齿轮的齿嵌合在一起,使得另一个齿轮也跟随转动,从而实现力的传递。

2. 齿轮的传动比齿轮的传动比是指两个啮合齿轮的齿数比值,它可以决定齿轮传动系统的传动比。

一般来说,传动比等于从动齿轮的齿数除以主动齿轮的齿数,传动比越大,从动齿轮的转速就越大。

3. 齿轮的传动效率齿轮传动系统的效率是指实际传动功率与理论传动功率的比值,它可以影响齿轮传动系统的工作效果和能耗。

传动效率一般受到摩擦、齿轮副几何形状、齿轮加工精度等因素的影响。

三、圆柱齿轮的设计计算1. 齿轮的设计原则在进行圆柱齿轮的设计计算时,需要遵循一些设计原则,包括齿轮的接触强度、齿轮的弯曲强度、齿面接触疲劳强度等。

这些原则可以保证齿轮具有良好的工作性能和使用寿命。

2. 齿轮的计算方法在进行圆柱齿轮的设计计算时,通常需要进行齿轮的模数计算、齿数计算、分度圆直径计算、齿厚计算等。

这些计算方法可以帮助工程师合理设计齿轮的尺寸和结构。

3. 齿轮的设计标准圆柱齿轮的设计需要符合相关的设计标准,例如国家标准GB、美国标准AGMA、德国标准DIN等。

圆柱齿轮传动的精度设计一、传动齿轮的使用要求齿轮是机器和仪器的重要零件,齿轮的精度在一定程度上影响着整台机器或仪器的质量。

由于齿形比较复杂,参数比较多,所以齿轮精度的评定比较复杂。

现代工业对齿轮传动提出的要求,归纳起来有下列四项:1、要求一转范围内传动比的变化尽量小,以保证传递运动准确。

(运动准确)2、要求瞬时传动比的变化尽量小,以保证传动平稳,冲击及振动小,噪声低。

(工作平稳)3、要求在受载下工作齿面能够良好接触,以保证足够的承载能力和使用寿命。

(接触精度)4、要求齿轮副有适当的齿侧间隙(啮合轮齿的非工作面间的间隙,以补偿热变形和贮存润滑油。

)不同用途和不同工作条件的齿轮及齿轮付对上述四项要求的侧重点是不同的。

例如,控制系统或随动系统的分度传动的侧重点是运动精度,以保证主、从动齿轮的运动协调。

汽车和拖拉机变速齿轮传动的侧重点是工作平稳性,以降低噪声。

低速重载齿轮传动(如轧钢机的齿轮传动)的侧重点是齿面接触精度,以保证齿面接触良好。

而涡轮机中的高速重械齿轮传动对三顶精度的要求都很高,而且要求很大的齿侧间隙,以保证较大流量的润滑油通过。

二、齿轮误差的评定指标为了验收齿轮,对直齿圆柱齿轮建立了下列评定指标:1、运动精度的评定指标(1) 切向综合误差ΔFiˊ定义:被测齿轮与理想精确的测量齿轮单面啮合转动时相对于测量齿轮的转角,在被测齿轮一转内被测齿轮实际转角与理论转角的最大差值。

它是一个综合性指标。

(2) 周节累积误差ΔFp,K个周节累积误差ΔFpk。

定义:在被测齿轮的分度圆上,任意两个同侧齿面间的实际弧长与公称弧长的最大差值。

是一个综合性指标。

(3) 齿圈径向跳动ΔFr与公法线长度变动ΔFwA、齿圈径向跳动ΔFr定义:在齿轮一转范围内,测头在齿槽内或轮齿上,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

是一个单向性指标。

(径向方向)B、公法线长度变动ΔFw定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。

外啮合圆柱齿轮所有计算公式大全、检验方法、各精度差数表格汇总法向模数m n取标准值。

端面模数:m t=m n cos分度圆螺旋角=0=20°n=20°,tan t=tan n/cosa=(d1+d2)/2=(z1+z2)m n/(2cos)啮合角'情况Ⅰ:已知总变位系数(x1+x2)时,inv'=2(x1+x2)tan/(z1+z2)+invinv t'=2(x n1+x n2)tan n/(z1+z2)+inv t求出啮合角'后,可求出变位后的中心距a';情况Ⅱ:已知变位后的中心距a'时,cos'=a cos/a'cos t'=a cos t/a'求出啮合角'后,由上式求(x1+x2)值,再进行分配。

y=(a'-a)/m=(z1+z2)(cos/cos'-1)/2y n=(a'-a)/m n=(z1+z2)(cos t/cos t'-1)/(2cos) y t=y n cona'=a+ym=a cos/cos'a'=a+y t m t=a+y n m n=a cos t/cos t'd b=d cos d b=d cos td'=d b/cos'd'=d b cos tp=m p n=m n,p t=m tp b=p cos p bt=p t cos t齿顶压力角aa=arccos(d b/d a) at=arccos(d b/d a)基圆螺旋角bb=0tan b=tan cos t cos b=cos cos n/cos t端面重合度=[z1(tan a1-tan')+z2(tan a2-tan')]/(2)=[z1(tan at1-tan t')+z2(tan at2-tan t')]/(2)纵向重合度=0=b sin/(m n),b为齿轮宽度总重合度==+注:角标n为法面,t为端面;1为小齿轮,2为大齿轮。

齿轮标准模数(mm)圆柱齿轮(GB12368-90)第1系列 1 2 3 4 5 6 8 10 12 16 20第2系列7 9 (11) 14 18锥齿轮(GB12368-90)1 2 3 4 5 6 7 8 9 10 11 1214 16 18 20注:1. 斜齿轮及人字齿轮取法面模数为标准模数;锥齿轮取大端模数为标准模数。

2. 优先采用第1系列,括号内的模数尽可能不用。

渐开线圆柱齿轮的基本齿廓mm (GB1356—88)基本齿廓参数代号数值齿顶高工作齿高顶隙全齿高齿距齿根圆角半径h ah′chpR fm2mm≈注:1. 本标准适用于模数m≥1mm,齿形角=20°的渐开线圆柱齿轮。

2. 允许齿顶修缘。

中心距系列(推荐使用)mm第1系列40 50 63 80 100 125 160 200 250 315 400 500 630 800 10001250 1600 2000 2500第2系列145 180 225 280 355 450 560 710 900 1120 1400 1800 2240动力齿轮传动的最大圆周速度m/s精度等级圆柱齿轮传动锥齿轮传动直齿斜齿直齿曲线齿5级以上≥15≥30≥12≥20 6级<15<30<12<207级<10<15<8<108级<6<10<4<79级<2<4<<3齿轮常用材料及其力学性能图例45正火≤100≤50588294169~21740~50101~30051~150569284162~217调质≤100≤50647373229~286101~30051~150628343217~255 42SiMn调质≤100≤50784510229~28645~55101~20051~100735461217~269201~300101~150686441217~255 40MnB调质≤200≤100750500241~28645~55201~300101~150686441241~286 35CrMo调质≤100≤50750550207~26940~45101~30051~150700500207~269 40Cr调质≤100≤50750550241~28648~55101~30051~150700500241~286 20Cr渗碳淬火+低温回火≤60≤3063739256~62 20CrMnTi渗碳淬火+低温回火3015107988356~62≤80≤4098178538CrMoAl调质、渗氮301000850229渗氮HV>850 ZG310-570正火ZG340-640正火ZG35CrMnSi正火、回火700350≤217调质785588197~269 HT300290190~240HT350340210~260QT500-7500320170~230QT600-3600370190~270KTZ550-0455*******~250KTZ-650-02650430210~260齿轮传动荐用的润滑油运动粘度 /40℃齿轮材料圆周速度v(m/s)<~11~~55~~25>25铸铁、青铜3202201501008060钢B=(450~1000)MPa5003202201501008060 B=(1000~1250)MPa50050032022015010080 B=(1250~1600)MPa1000500500320220150100渗碳、表面淬火1000500500320320150100齿轮精度等级、公差的说明本网络手册中的圆柱齿轮精度摘自(GB10095—88),现将有关规定和定义简要说明如下:(1) 精度等级齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。

齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。

齿轮的各项公差和极限偏差分成三个组(参见)。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差(参见)根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差(参见)齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a) 齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb) 一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例a) 齿轮三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L:b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M:c) 齿轮的三个公差组精度同为4级,其齿厚上偏差为-330m,下偏差为-405m:齿轮各项公差和极限偏差的分组公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠF i′、F P、F PkF i″、F r、F w以齿轮一转为周期的误差传递运动的准确性Ⅱf i′、f i″、f f在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动±f Pt、±f Pb、f fβⅢFβ、F b、±F Px齿向线的误差载荷分布的均匀性齿轮传动精度等级的选用按机器类型选择按速度、加工、工作条件选择机器类型精度等级机器类型精度等级测量齿轮3~5一般用途减速器6~8透平机用减速器3~6载重汽车6~9金属切削机床3~8拖拉机及轧钢机的小齿轮6~10航空发动机4~7起重机械7~10轻便汽车5~8矿山用卷扬机8~10内燃机车和电气机车5~8农业机械8~11项目公差数值第I公差组的检验组F i′F P与F PkF i″与F w(当其中有一项超差时,应按F P检定和验收齿轮精度)F r与F w(当其中有一项超差时,应按F P检定和验收齿轮精度)F r(用于10~12级精度)F i′=F P+f fF P与F Pk查本手册相应表F r查本手册相应表F i″查本手册相应表F w查本手册相应表第Ⅱ公差f i′(需要时,可加检f Pb)、f i″(须保证齿形精度)f f与f Pbf f与f Ptf fβ(用于轴向重合度b大于,6级及6级精度以上的斜齿轮或人f i=(f Pt+f f)f f查本手册相应表f Pt查本手册相应表f fβ=f i′cos,组的检验组字齿轮)f Pt与f Pb(用于9~12级精度)f Pt或f Pb(用于10~12级精度)为分度圆螺旋角。

f Pb查本手册相应表f i″查本手册相应表第Ⅲ公差组的检验组FβF b(仅用于轴向重合度b等于或小于,齿线不作修正的斜齿轮)F Px与f f(仅用于轴向重合度b大于,齿线不作修正的斜齿轮)Fβ查本手册相应表F b=Fβ(按接触线长度查本手册相应表)F Px=Fβ齿距累积公差(F P)及K个齿距累积公差(F PK)值mL(mm)精度等级大于到5678-20 32 50 80 160 315 630 1000 160020 32 50 80 160 315 630 1000 1600 25007 10 12 14 16 20 28 40 50 63 7111 16 20 22 25 32 45 63 80 100 11216 22 28 32 36 45 63 90 112 140 16022 32 40 45 50 63 90 125 160 200 224注:1. F P和F PK按分度圆弧长L查表:查F P时,取L=d/2=m n z/2cos;查F PK时,取L=K m n/cos(K为2到小于z/2的整数)。

2. 一般对于F PK,K值规定取为小于z/6(或z/8)的最大整数。