脱硫石膏检测

- 格式:ppt

- 大小:2.18 MB

- 文档页数:30

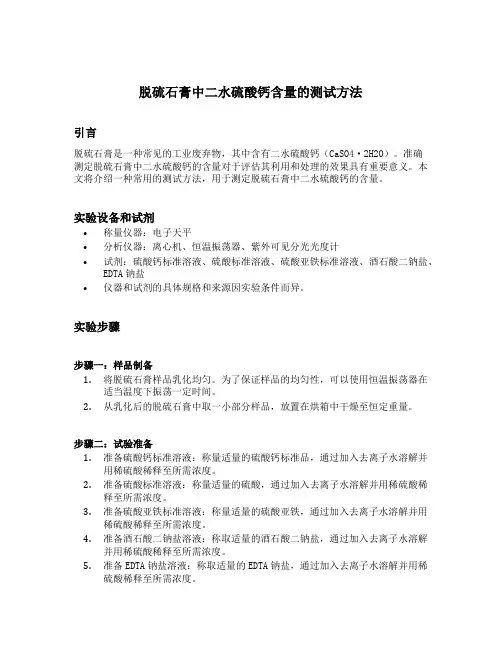

脱硫石膏中二水硫酸钙含量的测试方法引言脱硫石膏是一种常见的工业废弃物,其中含有二水硫酸钙(CaSO4·2H2O)。

准确测定脱硫石膏中二水硫酸钙的含量对于评估其利用和处理的效果具有重要意义。

本文将介绍一种常用的测试方法,用于测定脱硫石膏中二水硫酸钙的含量。

实验设备和试剂•称量仪器:电子天平•分析仪器:离心机、恒温振荡器、紫外可见分光光度计•试剂:硫酸钙标准溶液、硫酸标准溶液、硫酸亚铁标准溶液、酒石酸二钠盐、EDTA钠盐•仪器和试剂的具体规格和来源因实验条件而异。

实验步骤步骤一:样品制备1.将脱硫石膏样品乳化均匀。

为了保证样品的均匀性,可以使用恒温振荡器在适当温度下振荡一定时间。

2.从乳化后的脱硫石膏中取一小部分样品,放置在烘箱中干燥至恒定重量。

步骤二:试验准备1.准备硫酸钙标准溶液:称量适量的硫酸钙标准品,通过加入去离子水溶解并用稀硫酸稀释至所需浓度。

2.准备硫酸标准溶液:称量适量的硫酸,通过加入去离子水溶解并用稀硫酸稀释至所需浓度。

3.准备硫酸亚铁标准溶液:称量适量的硫酸亚铁,通过加入去离子水溶解并用稀硫酸稀释至所需浓度。

4.准备酒石酸二钠盐溶液:称取适量的酒石酸二钠盐,通过加入去离子水溶解并用稀硫酸稀释至所需浓度。

5.准备EDTA钠盐溶液:称取适量的EDTA钠盐,通过加入去离子水溶解并用稀硫酸稀释至所需浓度。

步骤三:样品处理1.将烘干后的脱硫石膏样品粉碎,并进行过筛以获得均匀的颗粒大小。

2.称取样品约1克,加入锥形瓶中,并加入适量的去离子水悬浮均匀。

3.加入适量的硫酸亚铁标准溶液,酸化反应体系。

反应后,溶液会呈现出淡黄色。

4.加入2-3滴酒石酸二钠盐溶液,用于消除硫酸亚铁对溶液颜色的干扰。

步骤四:滴定测定1.将所制备的EDTA钠盐溶液倒入滴定管中,并用标准硫酸溶液调整为酸性pH值。

2.将滴定管中的EDTA钠盐溶液一滴一滴滴加入锥形瓶中的反应溶液中,直到溶液由浑浊变为无色。

这表明EDTA与溶液中的Ca2+发生了配位反应。

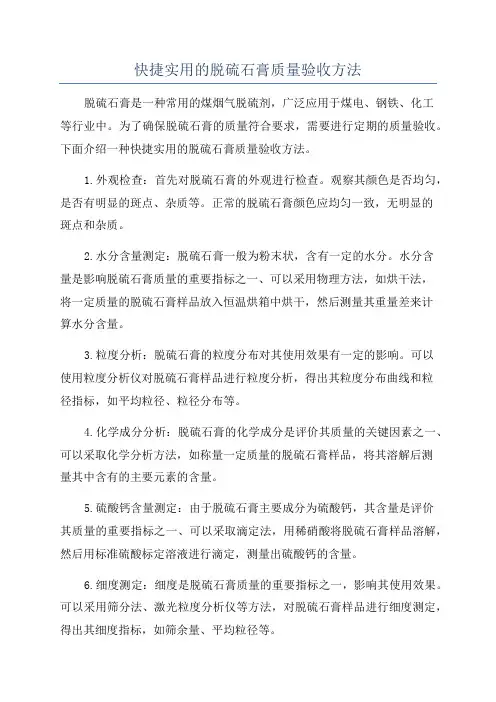

快捷实用的脱硫石膏质量验收方法脱硫石膏是一种常用的煤烟气脱硫剂,广泛应用于煤电、钢铁、化工等行业中。

为了确保脱硫石膏的质量符合要求,需要进行定期的质量验收。

下面介绍一种快捷实用的脱硫石膏质量验收方法。

1.外观检查:首先对脱硫石膏的外观进行检查。

观察其颜色是否均匀,是否有明显的斑点、杂质等。

正常的脱硫石膏颜色应均匀一致,无明显的斑点和杂质。

2.水分含量测定:脱硫石膏一般为粉末状,含有一定的水分。

水分含量是影响脱硫石膏质量的重要指标之一、可以采用物理方法,如烘干法,将一定质量的脱硫石膏样品放入恒温烘箱中烘干,然后测量其重量差来计算水分含量。

3.粒度分析:脱硫石膏的粒度分布对其使用效果有一定的影响。

可以使用粒度分析仪对脱硫石膏样品进行粒度分析,得出其粒度分布曲线和粒径指标,如平均粒径、粒径分布等。

4.化学成分分析:脱硫石膏的化学成分是评价其质量的关键因素之一、可以采取化学分析方法,如称量一定质量的脱硫石膏样品,将其溶解后测量其中含有的主要元素的含量。

5.硫酸钙含量测定:由于脱硫石膏主要成分为硫酸钙,其含量是评价其质量的重要指标之一、可以采取滴定法,用稀硝酸将脱硫石膏样品溶解,然后用标准硫酸标定溶液进行滴定,测量出硫酸钙的含量。

6.细度测定:细度是脱硫石膏质量的重要指标之一,影响其使用效果。

可以采用筛分法、激光粒度分析仪等方法,对脱硫石膏样品进行细度测定,得出其细度指标,如筛余量、平均粒径等。

7.固结时间测定:脱硫石膏在水中具有一定的固结性,其固结时间是评价其质量的重要指标之一、可以采取试验室常用的固结时间测定方法,如维卡定凝时间法、洛伊伐洛索门固结时间法等。

以上是一种快捷实用的脱硫石膏质量验收方法,通过对其外观、水分含量、粒度分析、化学成分、硫酸钙含量、细度和固结时间等方面进行检测,可以全面评价脱硫石膏的质量是否符合要求。

在实际操作中,还应根据具体的要求和实际情况,确定合适的检测方法和参数。

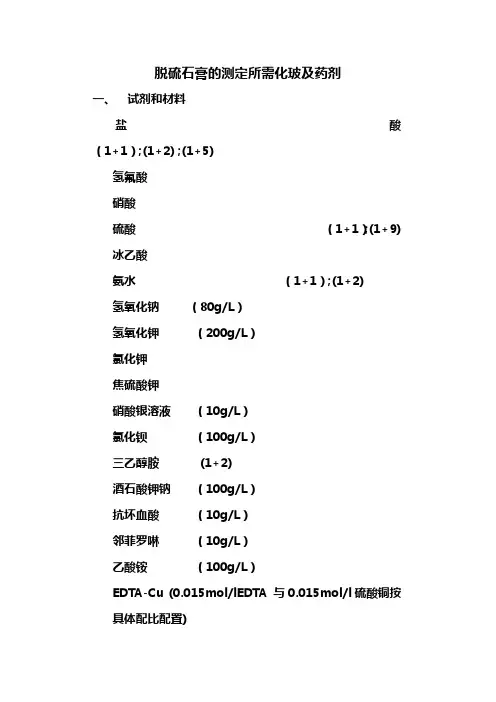

脱硫石膏的测定所需化玻及药剂一、试剂和材料盐酸(1+1);(1+2) ;(1+5) 氢氟酸硝酸硫酸(1+1);(1+9) 冰乙酸氨水(1+1);(1+2)氢氧化钠(80g/L)氢氧化钾(200g/L)氯化钾焦硫酸钾硝酸银溶液(10g/L)氯化钡(100g/L)三乙醇胺 (1+2)酒石酸钾钠(100g/L)抗坏血酸(10g/L)邻菲罗啉(10g/L)乙酸铵(100g/L)EDTA-Cu (0.015mol/lEDTA 与0.015mol/l硫酸铜按具体配比配置)PH≈3.0缓冲溶液(3.2g无水乙酸钠,120ml冰乙酸,稀释至1L水中)PH≈4.3缓冲溶液(42.3g无水乙酸钠,80ml冰乙酸,稀释至1L水中)PH≈10缓冲溶液(67.5Gl氯化铵,570ml氨水,稀释至1L水中)碳酸铵(100g/L)氯化钾-乙醇溶液(5g/L)钙黄绿素酸性铬蓝K奈酚绿B无水乙酸钠甲基百里香酚蓝酚酞乙二胺四乙酸二钠(EDTA)磨口塞称量瓶烘箱玻璃干燥器坩埚钳300ml烧杯表面皿慢速滤纸瓷坩埚平头玻璃棒中速滤纸银坩埚电炉溴酚蓝PAN (1-2-奈酚) 指示剂二、附着水的测定所需物品磨口塞称量瓶烘箱玻璃干燥器三、结晶水的测定所需物品磨口称量瓶烘箱坩埚钳玻璃干燥器四、酸不溶物的测定所需物品300ml烧杯表面皿慢速滤纸瓷坩埚马弗炉玻璃干燥器五、三氧化硫的测定所需的物品 300ml烧杯平头玻璃棒中速滤纸慢速滤纸瓷坩埚马弗炉玻璃干燥器六、氧化钙的测定所需物品:银坩埚氢化钠电炉盐酸硝酸250ml容量瓶三乙醇胺钙黄绿素甲基百里香酚蓝酚酞氢氧化钾乙二胺四乙酸二钠(EDTA)七、氧化镁的测定所需物品:酒石酸钾钠三乙醇胺酸性铬蓝K奈酚绿B冰乙酸无水乙酸钠乙二胺四乙酸二钠(EDTA)八、三氧化二铝的测定所需物品溴酚蓝氨水盐酸冰乙酸无水乙酸钠EDTA-Cu溶液PAN指示剂300ml烧杯。

脱硫石膏烘干煅烧后三相化验结果一、烘干后的三相化验结果烘干是脱硫石膏生产过程中的重要步骤,其目的是去除材料中的水分,提高产品的燃烧效率和稳定性。

烘干后的脱硫石膏需要进行三相化验,包括外观检查、化学成分分析和物理性能测试。

1. 外观检查:通过目视观察脱硫石膏的颜色、形状和表面质量等,判断其是否符合要求。

正常情况下,烘干后的脱硫石膏应呈现出均匀的颜色,无结块、无裂纹和明显的杂质。

2. 化学成分分析:通过化学分析仪器测试脱硫石膏中主要元素的含量,如硫、钙、硅、铝等。

烘干后的脱硫石膏中硫的含量应符合国家标准,同时其他元素的含量也需要在一定范围内。

3. 物理性能测试:包括比表面积、孔隙率和容重等指标的测试。

烘干后的脱硫石膏应具有较大的比表面积和孔隙率,以提高其吸附性能和利用效率;同时,容重也是评价产品质量的重要指标之一。

二、煅烧后的三相化验结果煅烧是脱硫石膏生产过程中的关键步骤,通过高温下的热处理,使脱硫石膏结构发生变化,提高其强度和稳定性。

煅烧后的脱硫石膏同样需要进行三相化验,以确保产品的质量和性能。

1. 外观检查:煅烧后的脱硫石膏应呈现出均匀的颜色和光泽,无结块、无裂纹和明显的杂质。

此外,还需要检查煅烧后的脱硫石膏的颗粒形状和大小是否符合要求。

2. 化学成分分析:与烘干后相似,煅烧后的脱硫石膏也需要进行化学成分分析,以确保其硫的含量符合要求,并对其他元素的含量进行检测。

3. 物理性能测试:煅烧后的脱硫石膏的物理性能测试同样重要。

比表面积、孔隙率和容重等指标需要重新测试,以评估煅烧后脱硫石膏的吸附性能、强度和稳定性。

脱硫石膏烘干和煅烧后的三相化验结果对于产品质量的控制至关重要。

通过外观检查、化学成分分析和物理性能测试,可以评估脱硫石膏的质量和性能是否符合要求。

这些化验结果为生产工艺的改进和产品性能的优化提供了依据,对于保证工业生产的安全、高效和可持续发展具有重要意义。

浙江天蓝环保技术有限公司TL JS-2010-02(A)脱硫石膏化学分析方法2010-06-02 发布 2010-06-15 实施浙江天蓝环保技术有限公司发布目录1 范围 (1)2 参考标准 (1)3 试验的基本要求 (1)3.1试验次数与要求 (1)3.2质量、体积、体积比、滴定度和结果的表示 (1)3.3允许差 (1)3.4灼烧 (1)3.5恒量 (1)3.6检查C1-离子(硝酸银检验)。

(1)4 试剂和材料 (2)5 脱硫石膏中附着水的测定 (2)5.1分析步骤 (2)5.2结果表示 (2)5.3允许差 (3)6 脱硫石膏中结晶水的测定 (3)6.1分析步骤 (3)6.2结果表示 (3)6.3允许差 (3)7脱硫石膏中亚硫酸盐(以二氧化硫)的测定 (3)7.1方法提要 (3)7.2试剂 (4)7.3分析步骤 (4)7.4计算 (4)7.5允许差 (4)8脱硫石膏中CL-测定 (4)8.1方法提要 (4)8.2试剂 (5)8.3分析步骤 (5)8.4计算 (6)8.5允许差 (6)9 脱硫石膏中三氧化硫测定 (6)9.1方法提要 (6)9.2试剂 (6)9.3分析步骤 (7)9.4结果表示 (7)9.5允许差 (7)10残余钙的测定 (7)10.1方法提要 (7)10.2试剂 (8)10.3分析步骤 (8)10.4计算 (8)10.5允许差 (8)11酸不溶物的测定 (9)11.1分析步骤 (9)11.2结果表示 (9)11.3允许差 (9)1 范围用于脱硫石膏分析。

2 参考标准GBT 21508-2008 燃煤烟气脱硫设备性能测试方法;GB 6905.1-86 锅炉用水和冷却水分析方法氯化物的测定摩尔法;GBT 5484-2000 石膏化学分析方法。

3 试验的基本要求3.1 试验次数与要求每项测定的试验次数规定为两次,用两次试验平均值表示测定结果。

在进行化学分析时,各项测定应同时进行空白试验,并对所测结果加以校正。

脱硫实验方法一、石膏:1、附着水分的测定1.1分析步骤准确称取试样约 1 克,放入已烘干至恒重的带有磨口塞的称量瓶中,于45±3℃的烘箱内烘1 小时(烘干过程中称量瓶应敞开盖),取出,盖上磨口塞(但不应盖得太紧),放入干燥中冷至室温。

将磨口塞紧密盖好,称量。

再将称量瓶敞开盖放入烘箱中,在同样温度下烘干30 分钟,如此反复烘干、冷却、称量,直至恒重。

1.2 结果计算附着水的百分含量(X1)按式(1)计算:G-G1X1=────×100 (1)G式中:X1──附着水的质量百分含量,%;G──烘干前试样重量,克;G1──烘干后试样重量,克。

1.3分析试样测定附着水的同时,另称取石膏约70g,置称45士3℃烘箱烘3 h,然后放人干燥器中冷至室温后供分析用。

2、结晶水的测定2.1分析步骤准确称取试样约3~5克干燥的石膏,在温度为360℃的马弗炉中烘烧,1 小时,取出,放入干燥中冷至室温,称量。

再在同样温度下烘干30 分钟,如此反复烘烧、冷却、称量,直至恒重。

2.2 结果计算结晶水的百分含量(X2)按式(2)计算:G-G1X2=────×100 (2)G式中:X2──结晶水的质量百分含量,%;G──烘烧前试样重量,克;G1──烘烧后试样重量,克。

3、二水硫酸钙含量的测定X2 ×172.17CaSO4·2H2O(%)=────────=4.7785×X22×18.015式中:X2──结晶水的质量百分含量,%;172.17──CaSO4·2H2O摩尔质量2×18.015──2H2O摩尔质量4、用酸溶解法制备基本溶液(A1)精确称取1g干石膏样品(精度0.1mg),到250mL烧杯中,用水湿润,盖上表面皿,缓慢加入2M的HCL50mL,待反应停止后,用水冲洗表面皿与杯壁,加热煮沸3~5min,在沸水浴锅上保温1h,取下,加热水100mL,趁热用致密滤纸过滤于250mL容量瓶中。

脱硫石膏氧化钙的含量【最新版】目录1.脱硫石膏的概述2.脱硫石膏中氧化钙含量的测定方法3.脱硫石膏中氧化钙含量的影响因素4.脱硫石膏中氧化钙含量的控制正文一、脱硫石膏的概述脱硫石膏,又称硫石膏或石膏石,是一种主要由硫酸钙(CaSO4)组成的矿物。

在工业生产中,脱硫石膏通常作为副产品产生于煤电厂、钢铁厂等燃煤、燃油企业的烟气脱硫过程中。

由于脱硫石膏具有一定的应用价值,因此对其成分的分析和检测变得尤为重要。

二、脱硫石膏中氧化钙含量的测定方法脱硫石膏中氧化钙含量的测定方法有多种,常见的有以下几种:1.X 射线荧光光谱法(XRF):该方法具有快速、准确、无损等优点,适用于对脱硫石膏中氧化钙含量的快速检测。

2.电感耦合等离子体发射光谱法(ICP-AES):该方法具有较高的灵敏度和准确度,适用于对脱硫石膏中氧化钙含量的精确测定。

3.化学分析法:如 EDTA 滴定法、重量法等,这些方法虽然操作相对复杂,但结果较为准确,适用于实验室和现场分析。

三、脱硫石膏中氧化钙含量的影响因素脱硫石膏中氧化钙含量的影响因素主要包括以下几点:1.原燃料的种类和成分:不同的燃料燃烧产生的烟气中氧化钙的含量不同,从而影响脱硫石膏中氧化钙的含量。

2.脱硫工艺:不同的脱硫工艺对氧化钙的转化率和分布有所影响,从而影响脱硫石膏中氧化钙的含量。

3.环境因素:如温度、湿度等,这些因素可能影响到脱硫石膏的形成和氧化钙的含量。

四、脱硫石膏中氧化钙含量的控制为了保证脱硫石膏的质量和利用价值,需要对其中氧化钙含量进行控制。

主要方法有以下几点:1.优化脱硫工艺:采用合适的脱硫剂和脱硫条件,以提高氧化钙的转化率和分布,从而控制脱硫石膏中氧化钙含量。

2.合理选用原燃料:选择低氧化钙含量的燃料,以降低脱硫石膏中氧化钙含量。

3.实时监测和调整:对脱硫石膏中氧化钙含量进行实时监测,根据监测结果及时调整脱硫工艺和原燃料使用,以保证脱硫石膏中氧化钙含量的稳定。

总之,脱硫石膏中氧化钙含量的测定和控制对于保证脱硫石膏的质量和利用价值具有重要意义。

脱硫石膏质检工作方案脱硫石膏是一种重要的工业原料,广泛应用于建筑材料、水泥、石膏板等行业。

为了确保脱硫石膏的质量,需要进行严格的质检工作。

本文将就脱硫石膏的质检工作方案进行详细介绍,以期提高脱硫石膏的质量和安全性。

一、脱硫石膏的质检目的。

脱硫石膏的质检目的是为了保证产品的质量符合国家标准和客户要求,确保产品的安全性和可靠性。

质检工作主要包括对脱硫石膏的成分、外观、性能等方面进行检测,以确保产品的质量稳定和可靠。

二、脱硫石膏的质检项目。

1. 成分检测,包括主要成分、杂质含量等方面的检测,主要通过化学分析方法进行检测,确保产品的成分符合标准要求。

2. 外观检测,包括颜色、形状、表面光洁度等方面的检测,主要通过目测和仪器检测进行,确保产品的外观符合标准要求。

3. 性能检测,包括吸水性、强度、烧结性等方面的检测,主要通过物理性能测试和实验室试验进行,确保产品的性能符合标准要求。

三、脱硫石膏的质检方法。

1. 成分检测方法,采用化学分析方法,包括湿法化学分析、干法化学分析等方法,对脱硫石膏的主要成分和杂质含量进行检测。

2. 外观检测方法,采用目测和仪器检测相结合的方法,对脱硫石膏的颜色、形状、表面光洁度等进行检测。

3. 性能检测方法,采用物理性能测试和实验室试验相结合的方法,对脱硫石膏的吸水性、强度、烧结性等进行检测。

1. 样品采集,从生产线上抽取脱硫石膏样品,确保样品代表性和完整性。

2. 样品准备,对采集到的样品进行处理,包括研磨、筛分等,确保样品符合检测要求。

3. 检测操作,按照质检项目和方法,进行成分、外观、性能等方面的检测操作。

4. 数据处理,对检测结果进行统计和分析,确保数据准确性和可靠性。

5. 结果评定,根据检测结果,评定样品的质量是否符合标准要求,确保产品的质量可靠。

五、脱硫石膏的质检设备。

1. 化学分析仪器,包括湿法化学分析仪器、干法化学分析仪器等,用于成分检测。

2. 外观检测仪器,包括颜色仪、形状仪、表面光洁度仪等,用于外观检测。

脱硫石膏的三相检测方法建筑石膏为何要进行相组成分析在建筑石膏的工业生产中,要想获得单一矿物成份的物料是很困难的,一般都是几种材料的组合。

在这些组合中各相含量的比例关系将极大地影响材料的工艺性能,不合理的比例关系将使材料工艺性能和物理性质变坏,甚至成为废品。

例如无水石膏太多,则材料工艺性能极不稳定,必须经陈化处理才能用,若二水石膏太多,或者凝结时间过快而无法成型,或者干脆不凝固而成为废品。

所以在生产过程,特别是燃烧设备试运行阶段,需要随时进行相分析,根据相分析的数值,调整工艺参数,以便获得好的相组成。

建筑石膏相分析方法的基本原理建筑石膏的主要成分二水石膏在常温下是稳定相,但是随着温度的升高和外界条件的改变,可得到半水石膏、III型无水石膏及II型无水石膏,而它们在不同条件下水化情况也有差别。

建筑石膏的相分析方法即根据其中各相所具有的水化或脱水的特性而制定的。

1、建筑石膏中的III型无水石膏。

无水石膏具有强烈的吸湿性,可在95%酒精水溶液中水化成半水石膏,而半水石膏却不能水化成二水石膏,因此可通过测定III型无水石膏在酒精水溶液中水化的增量来计算其含量。

2、建筑石膏中的半水石膏。

测定脱硫建筑石膏在纯水中的水化增量,为半水石膏和III型无水石膏形成二水石膏的总量,减去用上述原理测得的III型无水石膏的含量,即可计算出半水石膏的含量。

3、建筑石膏中残留的二水石膏。

用脱水的方法测定脱硫建筑石膏的脱水总量,减去半水石膏的脱水量,即可计算出二水石膏的含量。

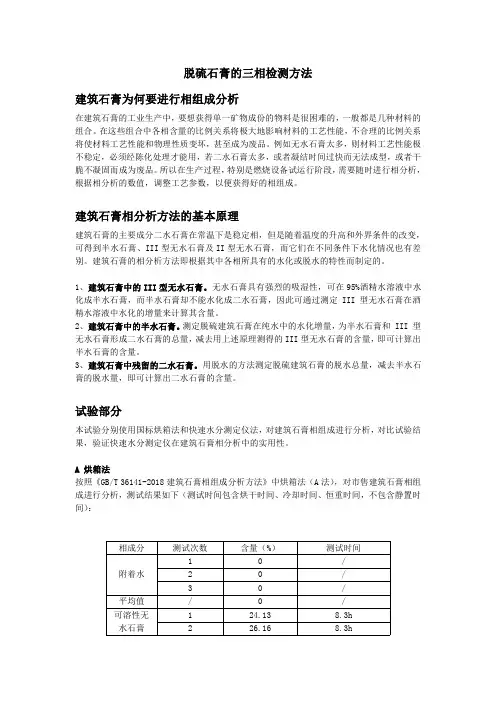

试验部分本试验分别使用国标烘箱法和快速水分测定仪法,对建筑石膏相组成进行分析,对比试验结果,验证快速水分测定仪在建筑石膏相分析中的实用性。

A烘箱法按照《GB/T36141-2018建筑石膏相组成分析方法》中烘箱法(A法),对市售建筑石膏相组成进行分析,测试结果如下(测试时间包含烘干时间、冷却时间、恒重时间,不包含静置时间):相成分测试次数含量(%)测试时间附着水10/ 20/ 30/平均值/0/可溶性无水石膏124.138.3h 226.168.3h327.898.3h 平均值/26.068.3h半水石膏155.538.5h 251.608.5h 352.428.5h平均值/53.188.5h二水石膏1 2.694h2 2.624h3 2.864h平均值/ 2.724hB快速水分测定仪法试验前的准备:设定水分仪温度,放入称量盘进行加热干燥。

测试脱硫石膏中二水硫酸钙含量测试脱硫石膏中二水硫酸钙含量观点和理解:脱硫石膏是一种主要由二水硫酸钙(CaSO4·2H2O)组成的矿石固体废物,通常是在燃煤发电厂的烟气脱硫过程中生成的。

二水硫酸钙是一种无毒、无害和可持续利用的物质,因此对脱硫石膏中二水硫酸钙含量的测试变得尤为重要。

1. 脱硫石膏中二水硫酸钙含量的基本原理和方法1.1 基本原理二水硫酸钙是脱硫石膏的主要组成成分,因此测定其含量可以间接评估脱硫效果和石膏品质。

测定二水硫酸钙含量的基本原理是利用重量法或化学分析方法将二水硫酸钙与其他固体成分分离,然后通过质量差计算其含量。

1.2 常用方法测试脱硫石膏中二水硫酸钙含量的常用方法包括重量法和化学分析法。

重量法是将一定质量的脱硫石膏样品加热脱水并消除杂质,然后测定得到的干燥样品的质量变化。

化学分析法则是通过与其他试剂反应,将二水硫酸钙转化为反应产物,并通过定量分析来测定其含量。

2. 脱硫石膏中二水硫酸钙含量测试的影响因素2.1 燃煤类型和特性不同种类的燃煤在燃烧过程中产生的烟气成分和脱硫效果有所不同,因此燃煤类型和特性会影响脱硫石膏中二水硫酸钙含量的测试结果。

2.2 脱硫工艺和条件脱硫工艺和条件对石膏生成过程中二水硫酸钙含量的形成有一定影响,例如反应温度、反应时间、脱硫剂用量等因素都会对脱硫石膏中二水硫酸钙含量的测定结果产生影响。

2.3 测试方法和操作不同的测试方法和操作过程也会对测试结果造成一定影响,例如样品制备过程中的温度控制、试剂加入的精度、设备的准确性等因素都需要严格控制以提高测试结果的准确性和可靠性。

3. 总结和回顾通过以上的探讨,我们了解了测试脱硫石膏中二水硫酸钙含量的基本原理和常用方法。

在进行测试时,我们需要注意燃煤类型和特性、脱硫工艺和条件以及测试方法和操作等因素对测试结果的影响。

只有在严格控制这些因素的前提下,我们才能得到准确和可靠的脱硫石膏中二水硫酸钙含量测试结果。

脱硫石膏主要成分测试标准一、石膏中亚硫酸盐含量的测定取1.0000g 左右干燥后的石膏样品放入锥形烧瓶并加入10mL 0.05mol/L 的 I2溶液(必须能显示出I 2 溶液的颜色,既使CaSO 3得到充分氧化);加入 5mL HCl(1+1),摇动并放置 3 min ,用 0.05mol/L 标定后的Na 2S 2O 3溶液滴定, 当液体颜色变淡黄时加入1%淀粉指示剂,当溶液蓝色消失时即为滴定终点;最后不加石膏样品作空白值。

计算公式如下:CaSO 3·1/2H 2O(%) =10214.129v -v 32210⨯⨯⨯⨯m C O S Na )(%V0—空白试验时消耗的Na 2S 2O 3的体积,mlV1—滴定剩余I2消耗的Na 2S 2O 3的体积,mlm —石膏样品的重量,g二、石膏中碳酸盐含量的测定称取约1.0000g 干燥后的石膏样品放入烧杯中,并加入5mL30%H 2O 2和100mL 除盐水,置于磁力搅拌器上搅拌10min ,并静置2min 。

加入20mL 0.1mol/L HCl 的标准溶液,搅拌后将溶液加热至60℃(若碳酸钙含量较高需加入足够量的HCl 并煮沸)并静置15min 。

用0.1mol/L 的NaOH 标准溶液滴定溶液中过量的HCl ,用酚酞指示剂指示滴定终点,滴至pH 到达7.0溶液由无色变成淡红色,30秒内不褪色即为滴定终点。

最后不加石膏样品作空白值。

计算公式如下:CaCO 3(%)=m×2100.09×)(aOH 10N C v v ⨯-×100 V0—空白试验时消耗的NaOH 的体积,mlV1—滴定过量盐酸消耗的Na O H 的体积,mlm —石膏样品的重量,mg三、石膏中硫酸盐含量的测定离子交换法称取烘干的0.1000g 石膏样品倒入烧杯内,加入5ml 30% H 2O 2和100mL 煮沸的除盐水,在搅拌器上搅拌10分钟,加入15.0000g 用热水反复洗至中性(pH 值=7.0)的阳离子交换树脂,继续搅拌10分钟,将样品连同树脂用定量快速滤纸过滤,再用煮沸的除盐水反复冲洗树脂7-8次,在滤液中加入溴甲酚绿-甲基红混合指示剂,用0.1mol/L 的NaOH 溶液滴定滤液至亮绿色。

脱硫石膏主要成分测试标准一、石膏中亚硫酸盐含量的测定取1.00g左右干燥后的石膏样品放入锥形烧瓶并加入10mL0.05mol/L的I2溶液(必须能显示出I2溶液的颜色,即使CaSO3得到充分氧化);加入5mL HCl(1+1),摇动并放置3 min,用0.05mol/L标定后的Na2S2O3溶液滴定,当液体颜色变淡黄时加入1%淀粉指示剂,当溶液蓝色消失时即为滴定终点;最后不加石膏样品作空白值。

计算公式如下:CaSO3·H2O(%) =V0—空白试验时消耗的Na2S2O3的体积,mlV1—滴定剩余I2消耗的Na2S2O3的体积,mlm—石膏样品的重量,g二、石膏中碳酸盐含量的测定称取约1.00g干燥后的石膏样品放入烧杯中,并加入5mL30%H2O2和100mL除盐水,置于磁力搅拌器上搅拌10min,并静置2min。

加入20mL0.1mol/L HCl的标准溶液,搅拌后将溶液加热至60℃(若碳酸钙含量较高需加入足够量的HCl并煮沸)并静置15min。

用0.1mol/L的NaOH标准溶液滴定溶液中过量的HCl,用酚酞指示剂指示滴定终点,滴至pH到达7.0溶液由无色变成淡红色,30秒内不褪色即为滴定终点。

最后不加石膏样品作空白值。

计算公式如下:V0—空白试验时消耗的NaOH的体积,mlV1—滴定过量盐酸消耗的NaOH的体积,mlm—石膏样品的重量,mg三、石膏中硫酸盐含量的测定离子交换法称取烘干的0.1000g石膏样品倒入烧杯内,加入5ml 30% H2O2和100mL煮沸的除盐水,在搅拌器上搅拌10分钟,加入15.00g用热水反复洗至中性(pH值=7.0)的阳离子交换树脂,继续搅拌10分钟,将样品连同树脂用定量快速滤纸过滤,再用煮沸的除盐水反复冲洗树脂7-8次,在滤液中加入溴甲酚绿-甲基红混合指示剂,用0.1mol/L的NaOH溶液滴定滤液至亮绿色。

计算公式如下:CaSO4·2H2O(%)=CNaOH—NaOH的摩尔浓度,mol/lm—石膏试样重量,gV—消耗NaOH体积,mLV0—树脂空白值(一般为0),mL—石膏样品中CaSO3·H2O的质量浓度,%硫酸钡重量法取1.00g干燥后的石膏样品,放入烧杯中,加入10ml(1+1)HCl和100ml除盐水,用滤纸过滤,然后用热水冲洗并用容量瓶收集滤液,加热样品,开始沸腾时一边搅拌一边逐渐加入20ml10%BaCl2继续沸腾几分钟,然后放在加热器中1h,冷却放置一晚以使SO42-与Ba2+反应完全。

脱硫石膏主要成分测试标准一、石膏中亚硫酸盐含量的测定取1.0000g 左右干燥后的石膏样品放入锥形烧瓶并加入10mL 0.05mol/L 的 I2溶液(必须能显示出I 2 溶液的颜色,既使CaSO 3得到充分氧化);加入 5mL HCl(1+1),摇动并放置 3 min ,用 0.05mol/L 标定后的Na 2S 2O 3溶液滴定, 当液体颜色变淡黄时加入1%淀粉指示剂,当溶液蓝色消失时即为滴定终点;最后不加石膏样品作空白值。

计算公式如下:CaSO 3·1/2H 2O(%) =10214.129v -v 32210⨯⨯⨯⨯m C O S Na )(%V0—空白试验时消耗的Na 2S 2O 3的体积,mlV1—滴定剩余I2消耗的Na 2S 2O 3的体积,mlm —石膏样品的重量,g二、石膏中碳酸盐含量的测定称取约1.0000g 干燥后的石膏样品放入烧杯中,并加入5mL30%H 2O 2和100mL 除盐水,置于磁力搅拌器上搅拌10min ,并静置2min 。

加入20mL 0.1mol/L HCl 的标准溶液,搅拌后将溶液加热至60℃(若碳酸钙含量较高需加入足够量的HCl 并煮沸)并静置15min 。

用0.1mol/L 的NaOH 标准溶液滴定溶液中过量的HCl ,用酚酞指示剂指示滴定终点,滴至pH 到达7.0溶液由无色变成淡红色,30秒内不褪色即为滴定终点。

最后不加石膏样品作空白值。

计算公式如下:CaCO 3(%)=m×2100.09×)(aOH 10N C v v ⨯-×100 V0—空白试验时消耗的NaOH 的体积,mlV1—滴定过量盐酸消耗的Na O H 的体积,mlm —石膏样品的重量,mg三、石膏中硫酸盐含量的测定离子交换法称取烘干的0.1000g 石膏样品倒入烧杯内,加入5ml 30% H 2O 2和100mL 煮沸的除盐水,在搅拌器上搅拌10分钟,加入15.0000g 用热水反复洗至中性(pH 值=7.0)的阳离子交换树脂,继续搅拌10分钟,将样品连同树脂用定量快速滤纸过滤,再用煮沸的除盐水反复冲洗树脂7-8次,在滤液中加入溴甲酚绿-甲基红混合指示剂,用0.1mol/L 的NaOH 溶液滴定滤液至亮绿色。

测定脱硫石膏浆液中氯离子浓度的方法

测定脱硫石膏浆液中氯离子浓度的方法可以采用离子色谱法。

离子色谱法是一种常见的分析方法,用于分离和测定水溶液中的离子。

下面是使用离子色谱法测定脱硫石膏浆液中氯离子浓度的步骤:

1. 准备样品:获取一定量的脱硫石膏浆液样品。

2. 样品预处理:如果样品中有大量的固体颗粒,在测定前需要将样品过滤,以去除固体颗粒。

3. 设定分析条件:根据样品中氯离子浓度的可能范围,选择适当的色谱柱和分析方法。

4. 样品进样:将经过预处理的样品注射进入离子色谱仪中。

5. 分离:样品中的离子按照其电荷和大小在离子色谱柱中发生分离。

6. 检测:离子通过柱后,进入检测器进行检测。

离子色谱法最常使用的检测器是电导检测器。

7. 定量:根据样品中氯离子的峰面积或峰高,与一系列标准溶液中的氯离子浓度进行比较,可确定样品中氯离子的浓度。

需要注意的是,在进行离子色谱测定时,应根据样品特性和测

定要求选择合适的色谱柱和检测方法,确保测定结果的准确性和可靠性。

关于脱硫石膏试验数据分析一、沙钢脱硫石膏试验(小磨机试验)1、掺量分别为不掺、0.5%、1.0%、2.0%,小磨机粉磨后矿粉比表面积分别为453、470、483、494;2、三天活性作为参考值为别为:58、58、56、54;3、分析:(1)随着脱硫石膏掺量的提高,比表面积逐渐增大,脱硫石膏有一定的助磨性(对球磨机而言);(2)用脱硫石膏作为激发剂对活性有提高的可能;(3)沙钢脱硫石膏掺量为0.5%时,7天活性最好;二、马钢脱硫石膏试验(脱硫石膏外掺)化学成分和物理性能马钢脱硫石膏试验(一)分析:(1)掺量分别为不掺、0.5%、1.0%、1.5%、2.0%;(2)矿粉比表面积442,三天活性作为参考值为别为:47、57、52、60、54;(3)用马钢脱硫石膏作为激发剂,在1.5%以内,随着石膏掺量的逐渐增加,7天和28天活性明显增加,掺量为2%时28天活性反而下降;用马钢脱硫石膏掺量控制在1.5%左右为最佳;马钢脱硫石膏跟进试验(二)分析:(1)掺量分别为不掺、1.25%、1.5%、1.75%、2.0%;(2)矿粉比表面积437,由于试验只有7天活性结果出来,仅能做数据推测分析,2%时7天活性明显降低,掺量为1.75%没有明显下降,28天结果有待继续分析;(3)掺量细微变化后活性的差别可以看出,掺量为1.75%对本次试验而言是个拐点。

初步结论:1、通过上述试验研究工作,脱硫石膏用作粒化高炉矿渣粉激发剂试验,可以初步判定:脱硫副产物以适当的比例(1.5%左右),合适的加入方法,均匀的掺入到粒化高炉矿渣粉中,不会较大影响粒化高炉矿渣粉的质量,其活性度完全可以达到GT/18046-2008《用于水泥和混凝土的粒化高炉矿渣粉》的标准要求,并且有可能提高7天和28天活性。

2、烧结烟气脱硫副产物用作粒化高炉矿渣粉激发剂的方法,是可以消纳利用烧结烟气脱硫副产物的途径。

3、沙钢和马钢脱硫石膏做为激发剂掺入对矿粉影响有所不同,真正实施南钢脱硫石膏作为矿粉激发剂,需要产品出来后仍需做大量的试验验证南钢脱硫石膏掺入后对矿粉质量的影响以及最佳掺量的确定,同时需要跟踪脱硫石膏掺入后对混凝土性能指标的影响。

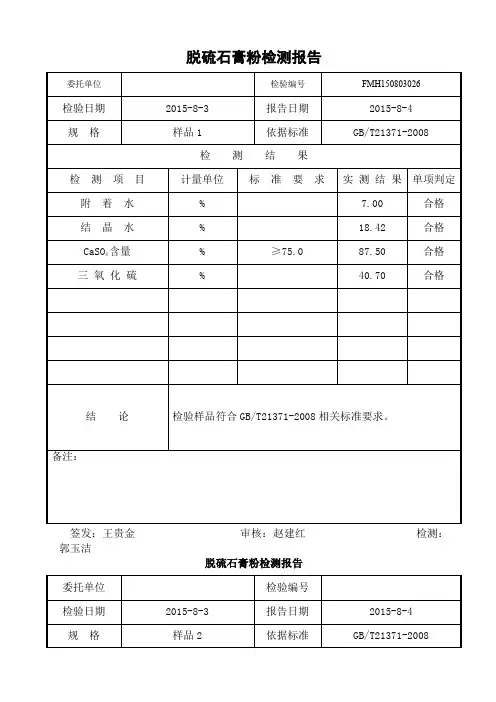

脱硫石膏粉检测报告一、检测目的本次检测的目的是对脱硫石膏粉进行全面的物理性能测试,以评估其质量和适用性。

检测内容包括粒径分布、水分含量、比表面积、包装密度等指标。

二、检测方法1.粒径分布:采用激光粒度仪进行测试,测量样品中不同粒径骨料的分布情况。

2.水分含量:按照国际标准方法,采用烘箱法进行测量,通过称量样品前后的重量变化计算出水分含量。

3.比表面积:使用比表面积仪测试样品的比表面积,通过气体吸附原理测量。

4.包装密度:采用充填法第一次填充和振实填充相结合的方法,测量样品在一定条件下的包装密度。

三、检测结果1.粒径分布:经激光粒度仪测试,脱硫石膏粉的粒径分布在25-100微米之间,主要为中等粒径。

2.水分含量:通过烘箱法测量,脱硫石膏粉的水分含量为4.5%,符合相关标准要求。

3.比表面积:比表面积仪测试结果显示,脱硫石膏粉的比表面积为12m²/g。

4. 包装密度:经过充填法测试,脱硫石膏粉的包装密度为1.45g/cm³。

四、检测结论根据上述测试结果,可以得出以下结论:1.脱硫石膏粉的粒径分布主要集中在25-100微米之间,适合用于特定领域的工艺需求。

2.脱硫石膏粉的水分含量为4.5%,符合相关标准要求,可以保证产品的稳定性和使用寿命。

3.脱硫石膏粉的比表面积为12m²/g,表明其具有较高的活性和吸附性能,在特定应用中具有较好的效果。

4. 脱硫石膏粉的包装密度为1.45 g/cm³,说明了其在包装和运输过程中的稳定性和安全性。

总体而言,本次脱硫石膏粉的物理性能测试结果良好,该产品可以满足特定工艺的使用要求,并具备良好的稳定性和吸附性能,适用于相关领域的工程应用。

五、建议基于以上检测结果及结论,我们建议在使用脱硫石膏粉时,应确保工艺要求与产品特性的匹配,避免造成浪费和安全隐患。

对于不同应用场景,可以进行合理的调整和改良,以提高产品的综合性能和经济效益。

[1]国家标准化管理委员会.GB/TXXXX.XXX-XXXX,脱硫石膏粉检测方法[S].北京:中国标准出版社,20XX.[2] International Organization for Standardization. ISO XXXX:XXXX, Desulphurization Gypsum Powder - Test Methods[S]. Geneve: ISO, 20XX.。