关于石灰石(粉)和脱硫石膏数据的计算

- 格式:pdf

- 大小:90.13 KB

- 文档页数:1

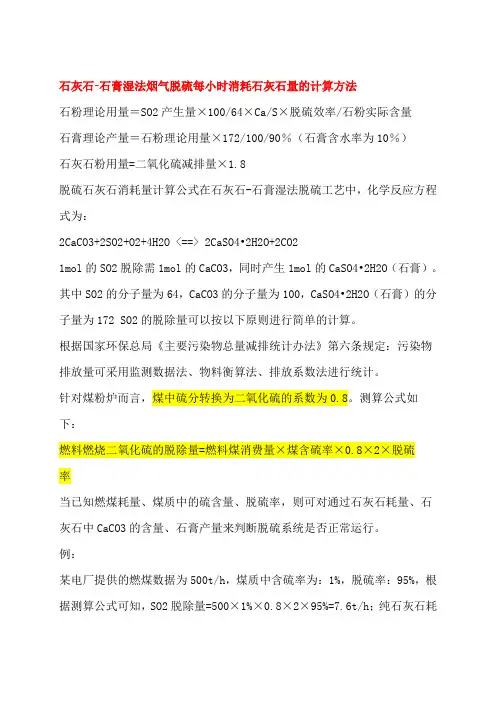

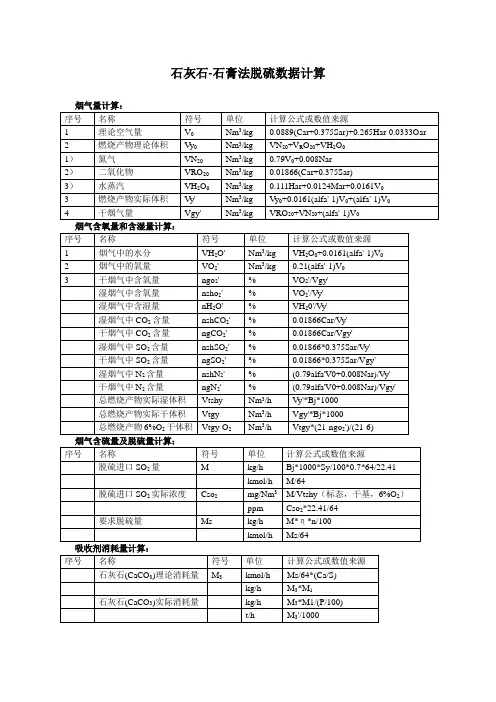

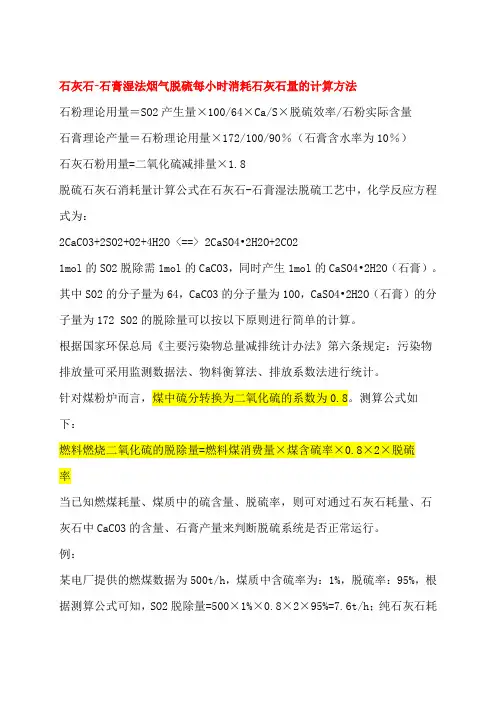

石灰石-石膏湿法烟气脱硫每小时消耗石灰石量的计算方法石粉理论用量=SO2产生量×100/64×Ca/S×脱硫效率/石粉实际含量石膏理论产量=石粉理论用量×172/100/90%(石膏含水率为10%)石灰石粉用量=二氧化硫减排量×1.8脱硫石灰石消耗量计算公式在石灰石-石膏湿法脱硫工艺中,化学反应方程式为:2CaCO3+2SO2+O2+4H2O <==> 2CaSO4•2H2O+2CO21mol的SO2脱除需1mol的CaCO3,同时产生1mol的CaSO4•2H2O(石膏)。

其中SO2的分子量为64,CaCO3的分子量为100,CaSO4•2H2O(石膏)的分子量为172 SO2的脱除量可以按以下原则进行简单的计算。

根据国家环保总局《主要污染物总量减排统计办法》第六条规定:污染物排放量可采用监测数据法、物料衡算法、排放系数法进行统计。

针对煤粉炉而言,煤中硫分转换为二氧化硫的系数为0.8。

测算公式如下:燃料燃烧二氧化硫的脱除量=燃料煤消费量×煤含硫率×0.8×2×脱硫率当已知燃煤耗量、煤质中的硫含量、脱硫率,则可对通过石灰石耗量、石灰石中CaCO3的含量、石膏产量来判断脱硫系统是否正常运行。

例:某电厂提供的燃煤数据为500t/h,煤质中含硫率为:1%,脱硫率:95%,根据测算公式可知,SO2脱除量=500×1%×0.8×2×95%=7.6t/h;纯石灰石耗量为:7.6÷64×100=11.875t/h,考虑石灰石纯度为92%,Ca/S比为1.03,则石灰石耗量为:11.875×1.03÷92%=13.59t/h;折算到浆液时为每小时消耗38.5m3/h(30%浆液浓度);石膏产量为:7.6÷64×172=20.425t/h.湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3二、平衡计算(1)原烟气组成计算(2)烟气量计算质量流量和体积流量的关系:质量流量(kg/h)=体积流量(Nm3/h)×密度(kg/m3) 1、①→②(增压风机出口→GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h 泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

湿法脱硫石灰石、石膏浆液含固量与密度的关系

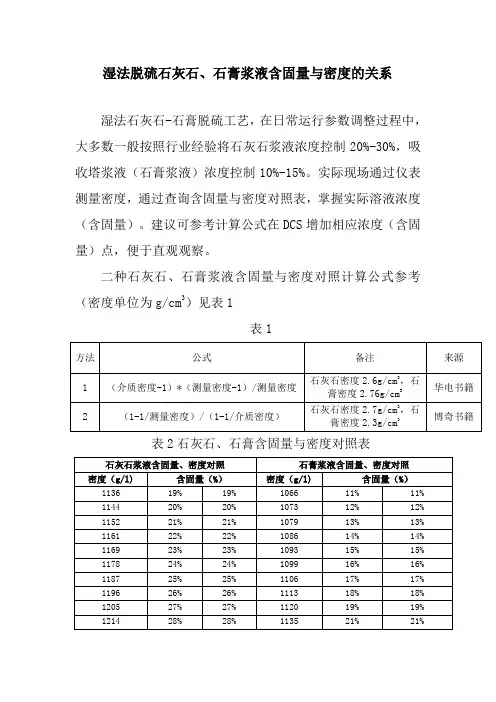

湿法石灰石-石膏脱硫工艺,在日常运行参数调整过程中,大多数一般按照行业经验将石灰石浆液浓度控制20%-30%,吸收塔浆液(石膏浆液)浓度控制10%-15%。

实际现场通过仪表测量密度,通过查询含固量与密度对照表,掌握实际溶液浓度(含固量)。

建议可参考计算公式在DCS增加相应浓度(含固量)点,便于直观观察。

二种石灰石、石膏浆液含固量与密度对照计算公式参考(密度单位为g/cm3)见表1

表1

表2石灰石、石膏含固量与密度对照表。

电厂脱硫石灰石用量计算公式?

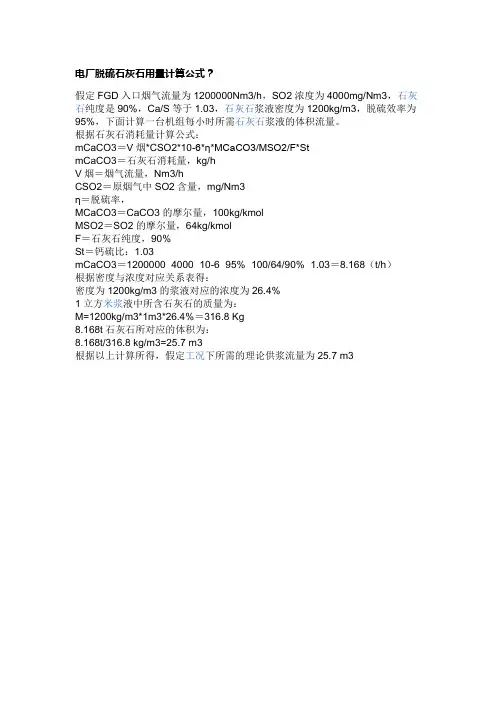

假定FGD入口烟气流量为1200000Nm3/h,SO2浓度为4000mg/Nm3,石灰石纯度是90%,Ca/S等于1.03,石灰石浆液密度为1200kg/m3,脱硫效率为95%,下面计算一台机组每小时所需石灰石浆液的体积流量。

根据石灰石消耗量计算公式:

mCaCO3=V烟*CSO2*10-6*η*MCaCO3/MSO2/F*St

mCaCO3=石灰石消耗量,kg/h

V烟=烟气流量,Nm3/h

CSO2=原烟气中SO2含量,mg/Nm3

η=脱硫率,

MCaCO3=CaCO3的摩尔量,100kg/kmol

MSO2=SO2的摩尔量,64kg/kmol

F=石灰石纯度,90%

St=钙硫比:1.03

mCaCO3=1200000×4000×10-6×95%×100/64/90%×1.03=8.168(t/h)

根据密度与浓度对应关系表得:

密度为1200kg/m3的浆液对应的浓度为26.4%

1立方米浆液中所含石灰石的质量为:

M=1200kg/m3*1m3*26.4%=316.8 Kg

8.168t石灰石所对应的体积为:

8.168t/316.8 kg/m3=25.7 m3

根据以上计算所得,假定工况下所需的理论供浆流量为25.7 m3。

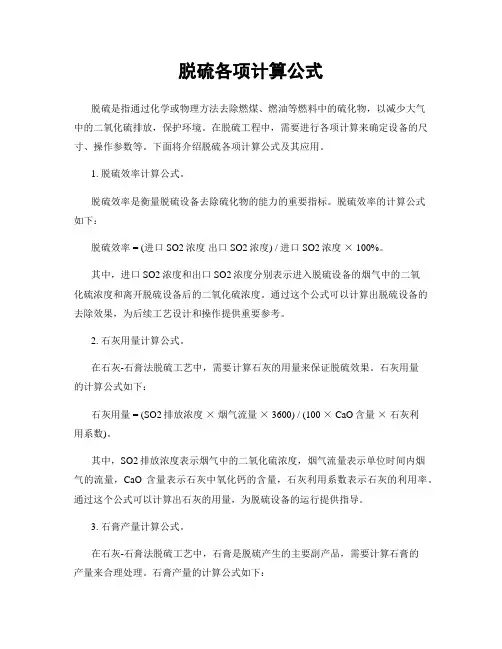

脱硫各项计算公式脱硫是指通过化学或物理方法去除燃煤、燃油等燃料中的硫化物,以减少大气中的二氧化硫排放,保护环境。

在脱硫工程中,需要进行各项计算来确定设备的尺寸、操作参数等。

下面将介绍脱硫各项计算公式及其应用。

1. 脱硫效率计算公式。

脱硫效率是衡量脱硫设备去除硫化物的能力的重要指标。

脱硫效率的计算公式如下:脱硫效率 = (进口SO2浓度出口SO2浓度) / 进口SO2浓度× 100%。

其中,进口SO2浓度和出口SO2浓度分别表示进入脱硫设备的烟气中的二氧化硫浓度和离开脱硫设备后的二氧化硫浓度。

通过这个公式可以计算出脱硫设备的去除效果,为后续工艺设计和操作提供重要参考。

2. 石灰用量计算公式。

在石灰-石膏法脱硫工艺中,需要计算石灰的用量来保证脱硫效果。

石灰用量的计算公式如下:石灰用量 = (SO2排放浓度×烟气流量× 3600) / (100 × CaO含量×石灰利用系数)。

其中,SO2排放浓度表示烟气中的二氧化硫浓度,烟气流量表示单位时间内烟气的流量,CaO含量表示石灰中氧化钙的含量,石灰利用系数表示石灰的利用率。

通过这个公式可以计算出石灰的用量,为脱硫设备的运行提供指导。

3. 石膏产量计算公式。

在石灰-石膏法脱硫工艺中,石膏是脱硫产生的主要副产品,需要计算石膏的产量来合理处理。

石膏产量的计算公式如下:石膏产量 = SO2排放浓度×烟气流量× 3600 / 100。

通过这个公式可以计算出单位时间内产生的石膏量,为后续的石膏处理提供依据。

4. 脱硫塔液气比计算公式。

在湿法脱硫工艺中,需要计算脱硫塔的液气比来保证脱硫效果。

脱硫塔液气比的计算公式如下:液气比 = (进口SO2浓度×烟气流量) / (脱硫液循环速率× 3600)。

其中,进口SO2浓度和烟气流量表示进入脱硫塔的烟气中的二氧化硫浓度和烟气流量,脱硫液循环速率表示单位时间内脱硫液的循环速率。

石灰石-石膏湿法脱硫系统设计(内部资料)编制:xxxxx环境保护有限公司2014年8月1.石灰石-石膏法主要特点(1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。

(2)技术成熟,运行可靠性高。

国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)对燃料变化的适应范围宽,煤种适应性强。

无论是含硫量大于3%的高硫燃料,还是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。

(4)吸收剂资源丰富,价格便宜。

石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。

(5)脱硫副产物便于综合利用。

副产物石膏的纯度可达到90%,是很好的建材原料。

(6)技术进步快。

近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。

(7)占地面积大,一次性建设投资相对较大。

2.反应原理(1)吸收剂的反应购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。

(2)吸收反应烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下:SO2(气)+H2O→H2SO3(吸收)H2SO3→H+ +HSO3-H+ +CaCO3→ Ca2+ +HCO3-(溶解)Ca2+ +HSO3-+2H2O→ CaSO3·2H2O+H+ (结晶)H+ +HCO3-→H2CO3(中和)H2CO3→CO2+H2O总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2(3)氧化反应一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下:CaSO3+1/2O2→CaSO4(氧化)CaSO4+2H2O→CaSO4·2H2O(结晶)(4)其他污染物烟气中的其他污染物如SO 3、Cl -、F -和尘都被循环浆液吸收和捕集。

石灰石-石膏湿法烟气脱硫每小时消耗石灰石量的计算方法石粉理论用量=SO2产生量×100/64×Ca/S×脱硫效率/石粉实际含量石膏理论产量=石粉理论用量×172/100/90%(石膏含水率为10%)石灰石粉用量=二氧化硫减排量×1.8脱硫石灰石消耗量计算公式在石灰石-石膏湿法脱硫工艺中,化学反应方程式为:2CaCO3+2SO2+O2+4H2O <==> 2CaSO4•2H2O+2CO21mol的SO2脱除需1mol的CaCO3,同时产生1mol的CaSO4•2H2O(石膏)。

其中SO2的分子量为64,CaCO3的分子量为100,CaSO4•2H2O(石膏)的分子量为172 SO2的脱除量可以按以下原则进行简单的计算。

根据国家环保总局《主要污染物总量减排统计办法》第六条规定:污染物排放量可采用监测数据法、物料衡算法、排放系数法进行统计。

针对煤粉炉而言,煤中硫分转换为二氧化硫的系数为0.8。

测算公式如下:燃料燃烧二氧化硫的脱除量=燃料煤消费量×煤含硫率×0.8×2×脱硫率当已知燃煤耗量、煤质中的硫含量、脱硫率,则可对通过石灰石耗量、石灰石中CaCO3的含量、石膏产量来判断脱硫系统是否正常运行。

例:某电厂提供的燃煤数据为500t/h,煤质中含硫率为:1%,脱硫率:95%,根据测算公式可知,SO2脱除量=500×1%×0.8×2×95%=7.6t/h;纯石灰石耗量为:7.6÷64×100=11.875t/h,考虑石灰石纯度为92%,Ca/S比为1.03,则石灰石耗量为:11.875×1.03÷92%=13.59t/h;折算到浆液时为每小时消耗38.5m3/h(30%浆液浓度);石膏产量为:7.6÷64×172=20.425t/h.湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3二、平衡计算(1)原烟气组成计算(2)烟气量计算质量流量和体积流量的关系:质量流量(kg/h)=体积流量(Nm3/h)×密度(kg/m3) 1、①→②(增压风机出口→GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h 泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

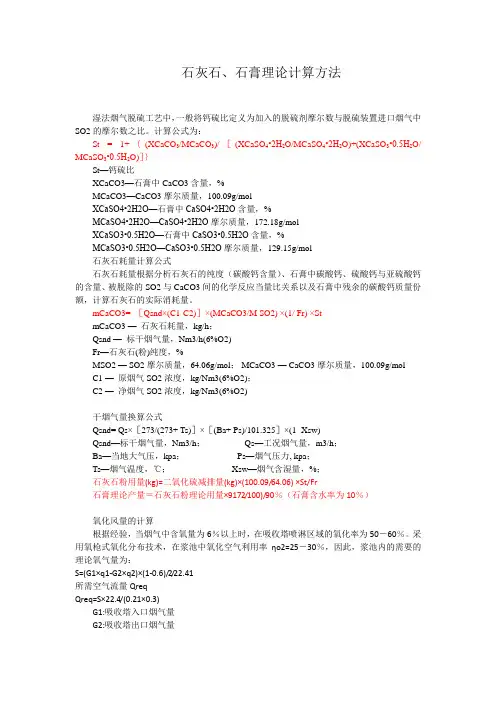

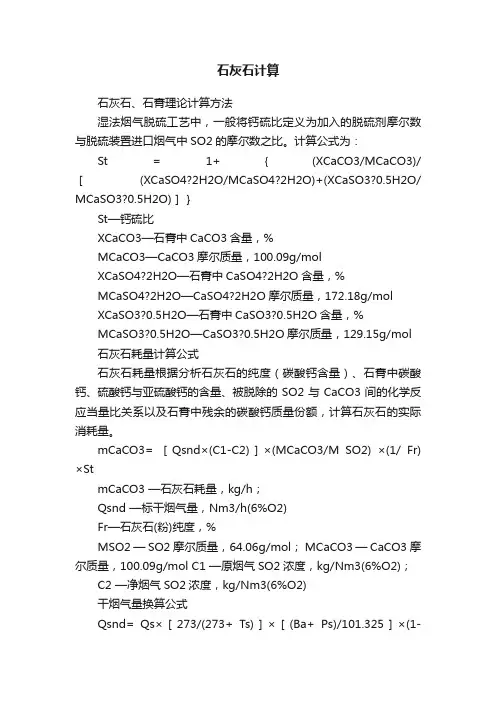

石灰石、石膏理论计算方法湿法烟气脱硫工艺中,一般将钙硫比定义为加入的脱硫剂摩尔数与脱硫装置进口烟气中SO2的摩尔数之比。

计算公式为:St= 1+{(XCaCO3/MCaCO3)/[(XCaSO4•2H2O/MCaSO4•2H2O)+(XCaSO3•0.5H2O/ MCaSO3•0.5H2O)]}St—钙硫比XCaCO3—石膏中CaCO3含量,%MCaCO3—CaCO3摩尔质量,100.09g/molXCaSO4•2H2O—石膏中CaSO4•2H2O含量,%MCaSO4•2H2O—CaSO4•2H2O摩尔质量,172.18g/molXCaSO3•0.5H2O—石膏中CaSO3•0.5H2O含量,%MCaSO3•0.5H2O—CaSO3•0.5H2O摩尔质量,129.15g/mol石灰石耗量计算公式石灰石耗量根据分析石灰石的纯度(碳酸钙含量)、石膏中碳酸钙、硫酸钙与亚硫酸钙的含量、被脱除的SO2与CaCO3间的化学反应当量比关系以及石膏中残余的碳酸钙质量份额,计算石灰石的实际消耗量。

mCaCO3= [Qsnd×(C1-C2)]×(MCaCO3/M SO2) ×(1/ Fr) ×StmCaCO3 —石灰石耗量,kg/h;Qsnd —标干烟气量,Nm3/h(6%O2)Fr—石灰石(粉)纯度,%MSO2 — SO2摩尔质量,64.06g/mol; MCaCO3 — CaCO3摩尔质量,100.09g/mol C1 —原烟气SO2浓度,kg/Nm3(6%O2);C2 —净烟气SO2浓度,kg/Nm3(6%O2)干烟气量换算公式Qsnd= Qs×[273/(273+ Ts)]×[(Ba+ Ps)/101.325]×(1- Xsw)Qsnd—标干烟气量,Nm3/h; Qs—工况烟气量,m3/h;Ba—当地大气压,kpa; Ps—烟气压力, kpa;Ts—烟气温度,℃; Xsw—烟气含湿量,%;石灰石粉用量(kg)=二氧化硫减排量(kg)×(100.09/64.06) ×St/Fr石膏理论产量=石灰石粉理论用量×9172/100)/90%(石膏含水率为10%)氧化风量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50-60%。

石灰石计算石灰石、石膏理论计算方法湿法烟气脱硫工艺中,一般将钙硫比定义为加入的脱硫剂摩尔数与脱硫装置进口烟气中SO2的摩尔数之比。

计算公式为:St = 1+{(XCaCO3/MCaCO3)/[(XCaSO4?2H2O/MCaSO4?2H2O)+(XCaSO3?0.5H2O/ MCaSO3?0.5H2O)]}St—钙硫比XCaCO3—石膏中CaCO3含量,%MCaCO3—CaCO3摩尔质量,100.09g/molXCaSO4?2H2O—石膏中CaSO4?2H2O含量,%MCaSO4?2H2O—CaSO4?2H2O摩尔质量,172.18g/molXCaSO3?0.5H2O—石膏中CaSO3?0.5H2O含量,%MCaSO3?0.5H2O—CaSO3?0.5H2O摩尔质量,129.15g/mol 石灰石耗量计算公式石灰石耗量根据分析石灰石的纯度(碳酸钙含量)、石膏中碳酸钙、硫酸钙与亚硫酸钙的含量、被脱除的SO2与CaCO3间的化学反应当量比关系以及石膏中残余的碳酸钙质量份额,计算石灰石的实际消耗量。

mCaCO3= [Qsnd×(C1-C2)]×(MCaCO3/M SO2) ×(1/ Fr) ×StmCaCO3 —石灰石耗量,kg/h;Qsnd —标干烟气量,Nm3/h(6%O2)Fr—石灰石(粉)纯度,%MSO2 — SO2摩尔质量,64.06g/mol; MCaCO3 — CaCO3摩尔质量,100.09g/mol C1 —原烟气SO2浓度,kg/Nm3(6%O2);C2 —净烟气SO2浓度,kg/Nm3(6%O2)干烟气量换算公式Qsnd= Qs×[273/(273+ Ts)]×[(Ba+ Ps)/101.325]×(1-Xsw)Qsnd—标干烟气量,Nm3/h; Qs—工况烟气量,m3/h;Ba—当地大气压,kpa; Ps—烟气压力, kpa;Ts—烟气温度,℃; Xsw—烟气含湿量,%;石灰石粉用量(kg)=二氧化硫减排量(kg)×(100.09/64.06) ×St/Fr 石膏理论产量=石灰石粉理论用量×9172/100)/90%(石膏含水率为10%)氧化风量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50-60%。

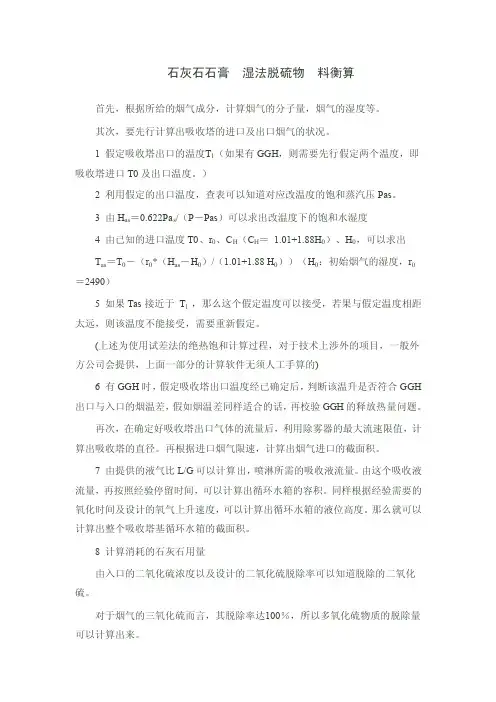

石灰石石膏湿法脱硫物料衡算首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压Pas。

3 由H as=0.622Pas/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果Tas接近于T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GG H 出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

石灰石石膏湿法脱硫物料衡算首先,根据所给的烟气成分,计算烟气的分子量,烟气的湿度等。

其次,要先行计算出吸收塔的进口及出口烟气的状况。

1 假定吸收塔出口的温度T1(如果有GGH,则需要先行假定两个温度,即吸收塔进口T0及出口温度。

)2 利用假定的出口温度,查表可以知道对应改温度的饱和蒸汽压P as。

3 由H as=0.622P as/(P-Pas)可以求出改温度下的饱和水湿度4 由已知的进口温度T0、r0、C H(C H= 1.01+1.88H0)、H0,可以求出T as=T0-(r0*(H as-H0)/(1.01+1.88 H0))(H0:初始烟气的湿度,r0=2490)5 如果T as接近于T1,那么这个假定温度可以接受,若果与假定温度相距太远,则该温度不能接受,需要重新假定。

(上述为使用试差法的绝热饱和计算过程,对于技术上涉外的项目,一般外方公司会提供,上面一部分的计算软件无须人工手算的)6 有GGH时,假定吸收塔出口温度经已确定后,判断该温升是否符合GGH 出口与入口的烟温差,假如烟温差同样适合的话,再校验GGH的释放热量问题。

再次,在确定好吸收塔出口气体的流量后,利用除雾器的最大流速限值,计算出吸收塔的直径。

再根据进口烟气限速,计算出烟气进口的截面积。

7 由提供的液气比L/G可以计算出,喷淋所需的吸收液流量。

由这个吸收液流量,再按照经验停留时间,可以计算出循环水箱的容积。

同样根据经验需要的氧化时间及设计的氧气上升速度,可以计算出循环水箱的液位高度。

那么就可以计算出整个吸收塔基循环水箱的截面积。

8 计算消耗的石灰石用量由入口的二氧化硫浓度以及设计的二氧化硫脱除率可以知道脱除的二氧化硫。

对于烟气的三氧化硫而言,其脱除率达100%,所以多氧化硫物质的脱除量可以计算出来。

同样对于氯化氢、氟化氢而言,它们的脱除率一般在95%以上,因此可以计算到这两者的脱除量。

8.1 石灰石的计算消耗量石灰石的消耗量按照钙硫比及脱除氯/氟化物的消耗比可以计算出石灰石的实际消耗量。

石灰石——石膏湿法烟气脱硫计算模块一、 设计输入参数:烟气流量、入口烟气SO 2浓度、烟气温度、烟气烟尘浓度、HCl 、HF 、SO 3、含氧量、含水率等。

1、烟气流量Q :(工况,全烟气)m 3/h :用于烟道尺寸、吸收塔径的计算 (标况,干基,实际氧气)m 3/h :液气比计算 (标况,湿基,实际氧气)m 3/h :液气比计算 (标况,干基,6%O 2)m 3/h :SO 2浓度计算 (标况,湿基,6%O 2)m 3/h 2、SO2浓度C SO2计算:SO2SO2M C Q=3、 液气比L/G :3L GV 10L /G V ⨯=V L :循环浆液体积 V G :烟气体积(标态)石灰石洗涤塔的液气比一般在8~25之间。

4、Ca/S=耗钙基的摩尔数/脱除的SO 2摩尔数 典型范围:1.01~1.10石灰石CaCO 3含量超过90%时,Ca/S 不超过1.03。

5、 吸收区烟气流速u :一般为2.5~3.8m/s6、 烟气停留时间t :4s7、 氧化倍率O 2/SO 2:取2.5 二、 烟气量计算 1、完全燃烧产生的烟气量理论干烟气量(mg/Nm 3):d a r a r a r V 1.866C 0.70S 0.80N 0.79V=+++1kg 燃料完全燃烧所需理论空气量V a :a a r a r a r V 8.882C 26.46H 3.332S O=++(-) 理论湿烟气量(mg/Nm 3):w d H2O d ar a a ar V V V V 11.12H 1.24V d M ==+++(+) M ar :燃料收到基中水分的质量分率。

d a :燃料的含湿率。

实际烟气量:d1d aw1w a aV V (1)V V V 111.24d V αα==∙+-+(-)(+)各成分的体积:C O 2a r S O 2a rN 2aa r O 2aH 2O a ra a a r V 1.866C V 0.700S V 0.79V 0.80NV 0.211VV 11.12H 1.24V dM α=====+(-)+(+)烟气密度:ar aw11A 1.293V V ρ=(-)+A ar :灰分 2、不知道煤具体组分状况下的计算:(1)确定燃煤热值H u 、全厂效率η、含硫量(若是发电机组,确定机组功率P )(2)选择合适设计参数1kg 煤燃烧产生的湿烟气量V 含水量η1 c o a lu 3600PM H η=∙ V wet = M coal ·V V dry =V w ·(1-η1)V water =V wet ·η1 (3)水蒸汽密度ρ水蒸气:w a t e rw a t e rm V ρ=水蒸汽 PV=nRTmn M=所以:PMRTρ=水蒸汽 P :标准大气压 101350PaM 水蒸汽的摩尔质量 18 R :阿伏伽德罗常数 8.31 T :标准大气压下温度 273.15K 水蒸汽的质量:m water =ρ水蒸汽 ·V water (4) 烟气密度gas ρ =1.35kg/Nm 3 (5) 烟气质量流量flue gas dry gas dry flue gas wet gas wetm V m V ρρ=∙=∙三、 SO 2相关计算(1) 确定参数:脱硫率:95%;煤种S 含量ηS ;燃煤量m coal (2) SO 2燃烧生成量:coal S SO2SO2Sm M mM η=(3)SO 2浓度C SO2S O 2S O 2d r ymC V = (4)SO 2在6% O 2下浓度C SO2 O2 6% 确定干烟气中O 2含量C O2 dry gas则 S O 2O 2a i r S O 2 O 2 6%O 2 a i r O 2 d r y g a s C (C 6%)C C C ∙=-- 四、 吸收塔计算1、除尘器出口温度T 1,GGH 出口温度T 22、干烟气中水含量计算water1flue gas drym Xm =根据除尘器出口温度及干烟气中水含量计算,在h-x 图上,求出X 1、T 2处的焓,沿等焓线到饱和线可得到饱和温度T 3和x 2蒸发水的质量m water vapourised =(x 2-x 1)m flue gas dry蒸发水体积water vapourisedwater saturation waterm V ρ=(水蒸汽密度)3、 吸收塔出口净烟气烟气含水体积:water1water saturation water V V V =+(燃烧过程中烟气含水量) 出口净烟气量:clean gas wet dry water1V V V =+ 五、 石灰石消耗/石膏产量计算23224221S O C a C O 2H O OC a S O 2C O2H O +++→∙+SO 2=64 [g/mol] CaCO 3=100 [g/mol] H 2O=18 [g/mol] CO 2 =44 [g/mol] O 2=32 [g/mol]CaSO 4·2H 2O=172 [g/mol] (石膏)脱除1t SO 2生成副产物石膏2.69t 。

电厂脱硫石灰石用量计算公式?

假定FGD入口烟气流量为1200000Nm3/h , S02浓度为4000mg/Nm3 ,石灰石纯度是90%,Ca/S等于1.03,石灰石浆液密度为1200kg/m3,脱硫效率为95%,下面计算一台机组每小时所需石灰石浆液的体积流量。

根据石灰石消耗量计算公式:

mCaCO3 = V 烟*CSO2*10- 6* n *MCaCO3/MSO2/F*St

mCaCO3 =石灰石消耗量,kg/h

V烟=烟气流量,Nm3/h

CSO2 =原烟气中SO2含量,mg/Nm3

耳=脱硫率,

MCaCO3 = CaCO3 的摩尔量,100kg/kmol

MSO2 = SO2 的摩尔量,64kg/kmol

F =石灰石纯度,90%

St =钙硫比:1.03

mCaCO3 = 1200000 X4000X10-6 >95%X 100/64/90% X1.03 = 8.168 (t/h)

根据密度与浓度对应关系表得:

密度为1200kg/m3的浆液对应的浓度为26.4%

1立方米浆液中所含石灰石的质量为:

M=1200kg/m3*1m3*26.4% = 316.8 Kg

8.168t石灰石所对应的体积为:

8.168t/316.8 kg/m3=25.7 m3

根据以上计算所得,假定工况下所需的理论供浆流量为25.7 m3。

石灰石用粉量计算公式石灰石是一种常见的矿石,广泛用于建筑、冶金、化工等领域。

在工业生产中,经常需要对石灰石进行粉碎和加工,以便制成石灰石粉。

而在这个过程中,需要对石灰石用粉量进行计算,以确保生产的准确性和高效性。

下面我们将介绍石灰石用粉量的计算公式及相关知识。

石灰石用粉量计算公式通常是根据石灰石的质量和所需的粉末细度来确定的。

在工业生产中,常用的石灰石用粉量计算公式如下:石灰石用粉量 = 石灰石质量×所需粉末细度。

其中,石灰石用粉量表示所需的石灰石粉的质量,单位通常是吨或者千克;石灰石质量表示原始石灰石的质量,单位也是吨或者千克;所需粉末细度表示石灰石粉的颗粒大小,通常用目数或者米尺来表示。

在实际生产中,石灰石用粉量的计算还需要考虑到一些其他因素,比如石灰石的含水率、粉碎设备的性能、生产工艺的要求等。

这些因素都会对石灰石用粉量的计算产生影响,需要在实际操作中进行综合考虑。

在进行石灰石用粉量计算时,首先需要确定所需的石灰石粉的粒度要求。

通常来说,石灰石粉的粒度要求会根据具体的生产工艺和产品要求来确定,比如在建筑行业中,对石灰石粉的粒度要求通常比较严格,而在冶金行业中则相对宽松一些。

确定了所需的石灰石粉的粒度要求之后,就可以根据石灰石质量和所需粉末细度来计算石灰石用粉量。

在这个过程中,需要考虑到石灰石的含水率对石灰石用粉量的影响。

通常来说,含水率较高的石灰石需要经过更多的粉碎和干燥过程,所以在计算石灰石用粉量时,需要对含水率进行修正。

另外,粉碎设备的性能也会对石灰石用粉量的计算产生影响。

不同的粉碎设备具有不同的破碎效率和能耗,所以在进行石灰石用粉量计算时,需要考虑到具体的设备性能参数。

除了以上因素外,生产工艺的要求也是影响石灰石用粉量计算的重要因素。

在实际生产中,通常会根据生产工艺的要求来确定石灰石用粉量,以确保生产过程的稳定性和产品质量。

综上所述,石灰石用粉量的计算是一个复杂的过程,需要考虑到多种因素的影响。

石灰石-石膏湿法脱硫系统设计(内部资料)编制:xxxxx环境保护有限公司2014年8月1.石灰石-石膏法主要特点(1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。

(2)技术成熟,运行可靠性高。

国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)对燃料变化的适应范围宽,煤种适应性强。

无论是含硫量大于3%的高硫燃料,还是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。

(4)吸收剂资源丰富,价格便宜。

石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。

(5)脱硫副产物便于综合利用。

副产物石膏的纯度可达到90%,是很好的建材原料。

(6)技术进步快。

近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。

(7)占地面积大,一次性建设投资相对较大。

2.反应原理(1)吸收剂的反应购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。

(2)吸收反应烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下:SO2(气)+H2O→H2SO3(吸收)H2SO3→H+ +HSO3-H+ +CaCO3→ Ca2+ +HCO3-(溶解)Ca2+ +HSO3-+2H2O→ CaSO3·2H2O+H+ (结晶)H+ +HCO3-→H2CO3(中和)H2CO3→CO2+H2O总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2(3)氧化反应一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下:CaSO3+1/2O2→CaSO4(氧化)CaSO4+2H2O→CaSO4·2H2O(结晶)(4)其他污染物烟气中的其他污染物如SO 3、Cl -、F -和尘都被循环浆液吸收和捕集。