干气制乙苯装置工艺介绍

- 格式:ppt

- 大小:4.34 MB

- 文档页数:29

13一、原料及产品该反应的主要原料为催化干气和苯, 装置的主要产品是乙苯,作为产品装汽车出厂或送至储运作为调合组分油;副产品为丙苯、高沸物和尾气;其中,尾气送至PSA装置;丙苯和高沸物作为调合组分油。

二、工艺原理1.烃化反应机理在一定温度及催化剂存在下,催化裂化干气中的乙烯及少量丙烯和丁烯等迅速与苯发生烷基化反应,生成乙苯及少量的丙苯和丁苯。

然而烷基化反应并非停止在生成乙苯、丙苯和丁苯阶段,烷基化反应还会继续进行,在理论上会产生一系列的多烷基苯,如二乙苯、三乙苯、四乙苯、五乙苯、六乙苯、乙基丙苯、乙基丁苯等,但这种连续反应的步骤随着烷基取代苯环上定位的位阻不断增大而逐渐变慢,而且大分子在催化剂中的扩散阻力不断增加,限制它们到达催化剂活性中心参与反应,同时烃化反应过程采用的是具有筛分分子作用的催化剂,所以,大于二乙苯的多烷基苯的生成量很少。

烃化反应过程中维持过多的苯,可获得较高的乙烯转化率和较好的乙苯选择性。

烃化反应属于强放热反应,反应放出的热量由循环苯带走。

2.腐蚀机理(1)酸性(含硫)污水腐蚀。

①损伤的描述。

pH 值在4.5-7.0之间,含有 H2S 的酸性污水所致的钢腐蚀。

二氧化碳也会存在。

②受影响的材料。

主要影响碳钢。

不锈钢、铜合金和镍基合金常常耐腐蚀。

③关键因素。

④损伤的外观或形态。

a.酸性污水所致的典型腐蚀损伤是全面薄化。

但是,局部腐蚀或局部的垢下损伤会发生,尤其是有氧存在时。

在含二氧化碳环境中的腐蚀会伴有碳酸盐应力腐蚀开裂。

b.00系列SS对孔蚀损伤敏感,且会发生缝隙腐蚀或氯化物应力腐蚀开裂。

(2)烟气露点腐蚀。

①损伤的描述。

a.燃料中的硫和氯会在燃烧产物中形成二氧化硫、三氧化硫和氯化氢。

b.在温度足够低的条件下,烟气中的气体和水蒸气会凝结形成亚硫酸、硫酸和盐酸,从而导致严重的腐蚀。

②受影响的材料。

碳钢、低合金钢和300系列SS。

③关键因素。

a.燃料中污染物(硫和氯)的浓度和烟气金属表面的操作温度决定了腐蚀的可能性和严重程度。

1.概述1.1装置概况本装置为中国石油化工股份有限公司长岭分公司12万吨/年催化干气制乙苯装置,为新建装置。

设计规模12万吨/年乙苯。

装置开工按8400小时设计。

操作负荷弹性60~110%。

本装置采用中国石化的气相法干气制乙苯成套技术(SGEB)。

装置主要包括工艺部分和辅助公用工程部分。

1.2装置组成乙苯装置工艺过程分为催化干气脱丙烯部分、反应部分、分离部分、热载体部分、产汽部分、热水和冷冻水部分、燃料及放空部分等。

1.3设计原则1)采用国内先进、可靠的工艺技术和设备,使装置总体水平达到国内领先水平。

2)安全、环保、消防与设计同步进行,满足国家和地方标准及规范要求。

3)公用工程系统充分依托长岭分公司现有条件,节约装置投资。

4)装置采用DCS,满足集中控制要求。

1.4设计特点本装置采用中国石化的气相法干气制乙苯成套技术(SGEB)。

烷基化部分采用气相烷基化反应,催化剂采用上海石油化工研究院研制的催化剂(SEB-08);烷基转移部分采用液相烷基转移反应,催化剂采用石油化工科学研究院研制的催化剂(AEB-1H)。

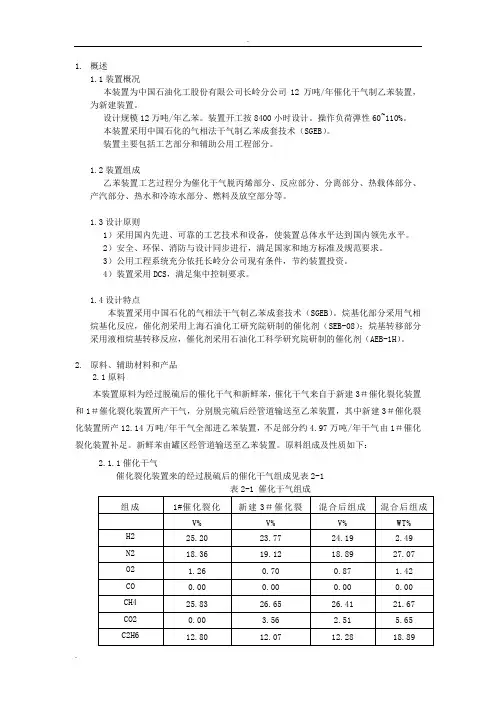

2.原料、辅助材料和产品2.1原料本装置原料为经过脱硫后的催化干气和新鲜苯,催化干气来自于新建3#催化裂化装置和1#催化裂化装置所产干气,分别脱完硫后经管道输送至乙苯装置,其中新建3#催化裂化装置所产12.14万吨/年干气全部进乙苯装置,不足部分约4.97万吨/年干气由1#催化裂化装置补足。

新鲜苯由罐区经管道输送至乙苯装置。

原料组成及性质如下:2.1.1催化干气催化裂化装置来的经过脱硫后的催化干气组成见表2-1表2-1 催化干气组成备注:混合比例为全部3#催化裂化干气量14452.38Kg/h,部分1#催化裂化干量6069.34Kg/h。

技术要求如下:丙烯:业主应充分考虑降低原料中丙烯含量的必要性,建议≤0.7%V总硫(H2S):≤20ppm水:饱和水进装置温度:40℃进装置压力:1.0MpaG2.1.2新鲜苯新鲜苯(石油苯)质量指标必须符合GB3405-89优级品要求,指标见表2-2表2-2 新鲜苯质量指标2.2辅助材料2.2.1烷基化催化剂表2-3 烷基化催化剂规格2.2.2烷基转移催化剂表2-4 烷基转移催化剂规格2.3产品性质2.3.1主要产品质量控制指标本装置的目标产品为乙苯,副产品有高沸物、丙苯馏分、烃化尾气。

2019年11月国内最大《气相法干气制乙苯技术》低低压汽包晃动与蒸汽发生器频繁泄露故障高攀龙(生产运行九部,浙江宁波315812)摘要:从汽包结构、工作原理及与之相连的辅助系统三方面,介绍汽包晃动引起钢结构框架连续性大幅度晃动、丙苯塔顶蒸汽发生器频繁泄露,相连管道、设备法兰接口泄露等,针对该问题进行原因分析及解决处理。

关键词:汽包;结构;晃动;泄露1装置概况乙苯装置工艺包采用的是中石化开发的气相法干气制乙苯技术,包括原料预处理、反应、分离、热载体和公用工程等部分,低低压汽包Ⅱ(V-124)收集乙苯精馏塔T-106塔顶换热器乙苯精馏塔顶蒸汽发生器E-121AB 和丙苯塔T-107塔顶换热器丙苯塔顶蒸汽发生器E-127产的0.25MpaG 蒸汽,将分离出来的蒸汽供苯乙烯装置使用。

2故障描述30万吨/年乙苯装置自2016年6月开工以来,该汽包所属构二平台框架间歇性大幅度晃动,V-124汽包液面波动范围大、补水线与集气管垂直段连续性跳动,与之相连的蒸汽发生器E127管束两年内失效泄露频次高达四次。

属于运行期间较大隐患,因晃动较大引起管道及设备连接点出现泄漏,如升汽管与设备连接管道开孔补强圈检漏孔泄漏,压力管道管线、设备法兰连接面管口出现应力,汽包安全阀频繁泄露、管线悬空等隐患。

3设备工作原理及结构30万吨/年乙苯装置汽包结构内部装置组合方案为未装过热器的水管锅炉,一次分离装置为水下孔板,二次分离装置为匀汽孔板。

汽包规格Ф2600x10400x10,全容积52.8m 3,单重11279kg,设备安装高度EL+32000,目前产汽量约35吨每小时。

30万吨/年乙苯装置丙苯塔顶蒸汽发生器为U 型管换热器,换热器型号:BJU800-0.44/0.55—141-3/19-2I ,设备安装高度EL+25000,介质管程丙苯。

壳程蒸汽、除氧水。

4原因分析(1)30万吨/年乙苯装置构二框架的晃动主要是由汽包的振动引起的,是汽包内汽液流动状态不稳定造成,其次为各相连附件配置不合理等原因。

工艺流程说明一干气制乙苯包括脱丙烯、烃化及反烃化反应、吸收及苯回收、乙苯分离等四个工艺过程。

1 脱丙烯:来自界区外的催化干气进入催化干气水洗罐(D-101),通过水洗除去催化干气中可能夹带的脱硫剂乙醇胺,以免造成烃化催化剂中毒失活。

由催化干气水洗罐出来的催化干气经过催化干气换热器(E-101)与丙烯吸收塔(C-101)顶的脱丙烯催化干气换热,再经催化干气过冷器(E-102)冷却到15℃后进入丙烯吸收塔底部。

经过吸收剂吸收丙烯后的脱丙烯催化干气经过催化干气换热器冷却到35℃左右后去烃化反应器(R-101A/B)。

丙烯吸收塔的吸收剂为反烃化料,其主要成分为二乙苯。

丙烯吸收塔底的富吸收剂经过贫液-富液换热器(E-103)后进入解吸塔(C-102)中部第16板,解吸塔底用热载体加热到257℃。

解吸塔釜液由吸收剂循环泵(P-102A/B/C)输送经贫液-富液换热器冷却到40℃,再经贫液过冷器(E-104)过冷到15℃后进入丙烯吸收塔顶部。

解吸塔顶气体经过解吸塔顶蒸汽发生器(E-106)在165℃下部分冷凝进入解吸塔回流罐(D-102),冷凝液由解吸塔回流泵(P-103A/B)输送回流到解吸塔顶部。

由解吸塔回流罐排出的气体经过解吸塔顶气冷却器(E-107)和解吸塔顶气过冷器(E-108)冷却到10℃后进入解吸塔顶气分液罐(D-103),冷凝下的液体由解吸塔顶凝液泵(P-104A/B)送回解吸塔回流罐,不凝的富丙烯催化干气去界区外催化装置或排空管网。

2 烃化及反烃化反应:来自循环苯塔(C-104)11板侧线的循环苯由循环苯塔侧线抽出泵(P-111A/B)输送到循环苯罐(D-105),然后由循环苯泵(P-106A/B)输送一部分进入反烃化反应进料罐(D-106),大部分经过新鲜苯-循环苯换热器(E-115)、反应产物-循环苯换热器(一)(E-111)、反应产物-循环苯换热器(二)(E-110)换热到250℃后进入循环苯加热炉(F-102),循环苯加热炉出来的循环苯达到348℃,进入烃化反应器(R-101A/B)顶部。

第一章乙苯装置工艺流程及生产原理第一节催化干气预处理部分生产原理:乙苯烃化催化剂最怕碱性物质,会造成催化剂失活。

而催化干气多采用乙醇胺等碱性物质脱硫技术脱除硫化氢,因此为了防止碱性物质进入烃化反应系统,催化干气首先要经过水洗。

干气中的丙烯会与苯生成丙苯,同时会增加甲苯的生成量,造成苯耗上升增加产品成本,所以需要通过吸收的办法尽可能降低干气中丙烯的含量。

工艺流程叙述:催化干气进装置后进入催化干气水洗罐(D-101)。

该罐具有两个作用,其一是将催化干气进装置时携带的液体除去,另一作用是用水将携带的MEA除去。

罐内设填料一段,罐底设水洗循环泵(P-101A/B),水洗用水循环使用。

从催化干气水洗罐(D-101)顶部出来的气体依次进入催化干气换热器(E-101)、催化干气过冷器(E-102)与丙烯吸收塔(C-101)塔顶出来的低温催化干气、冷冻水换热,温度降至15℃,从底部进入丙烯吸收塔(C-101)。

吸收剂从丙烯吸收塔顶部进入与催化干气逆向接触,将催化干气中的丙烯绝大部分除去,从丙烯吸收塔顶部出来的催化干气进入催化干气换热器(E-101)与进塔的催化干气换热回收部分冷量后去反应部分。

吸收了丙烯的吸收剂从塔底出来进入贫液-富液换热器(E-103)与贫液换热后进入解吸塔(C-102)。

解吸塔进料进入解吸塔后,塔顶汽相进入解吸塔顶蒸汽发生器(E-106)冷凝冷却,然后进入解吸塔回流罐(D-102),冷凝下来的液体用解吸塔回流泵(P-103A/B)送至解吸塔顶部,未冷凝的气体从解吸塔回流罐顶部出来后依次进入解吸塔顶冷却器(E-107)解吸塔顶气过冷器(E-108)进一步冷凝冷却,然后进入解吸塔顶分液罐(D-103)进行气液分离,冷凝下来的液体用解吸塔顶凝液泵(P-104A/B)送入解吸塔回流罐(D-102),未冷凝的气体出装置。

解吸塔塔底物料用吸收剂循环泵(P-102A/B/C)加压后依次通过贫液-富液换热器(E-103)、贫液过冷器(E-104)冷却,返回丙烯吸收塔塔顶循环使用。

干气制乙苯装置运行及新工艺技术开发赵明军;吕艳;李忠玲;刘志钢;韩建新;高玲;张银龙【摘要】Characteristicsandindustrial operation situationin the first set ofethyl-benzene(EB)unitwiththethird generation technologycombininggas-phase alkylation and liquid-phase transalkylation in PetroChina Fushun petrochemical companywereintroduced. The energy consumption and cost of EB productionwerereduced drastically by optimization of the process design;the alkylation catalyst and liquid-phase transalkylation catalystwere characterizedbyhigh catalytic activity, high resistanceto impurities and long catalyst life. Due to the lack of the propylene stripper column, the content of xyleneintheproductwasslightlyhigher, andthe quality of theEBproduct can reach the first class ofEBnational standard.Furtherimprovement and catalyst renewal of the unitwereproposed. Moreover, a novel process for EB production through alkylation of diluteethylene with gas-liquid mixed phase benzenewastested on a scale of 100ml DL0805 catalyst, and bythe novel processthe alkylation reaction te mperature decreasedto 165~200℃, and the content of the xyleneimpurities in the EB productwasfurther decreased to less than 100×10-6. The results show that the process is more suitable for production of EB with ethylene-rich dry gas as feed, and the addition of polyethylbenzene feed(which comes from the diethylbenzene distillation column in the industrial unit)with proper ratio into the middle-lower part of the reactor can promote the total conversion of polyethylbenzene formed in the upper alkylation part of the reactor,which meansthat the alkylation and transalkylation reactions canbe performed in a single reactor; and the DL0805 catalyst exhibitsbetter catalytic reactivity, ethylation selectivity and reaction stability.%介绍了抚顺石化公司的国内首套催化干气制乙苯气相烷基化(烃化)和液相烷基转移(反烃化)组合的第三代技术工业装置的特点及工业运行情况:通过优化工艺设计,大幅降低了乙苯生产能耗和成本;烃化催化剂和反烃化催化剂呈现出优异的反应活性、抗杂质性能和反应稳定性;由于装置未设干气脱丙烯单元,产品中二甲苯含量略高,达到国家一级品要求;对未来装置技改及更换新一代高性能催化剂提出了建议。

2020年01月对第三代催化裂化干气制乙苯技术的运用探讨田金龙(中海石油宁波大榭石化有限公司,浙江宁波315000)摘要:文章先分析了第三代催化裂化干气制乙苯技术的工艺过程和特点,随后介绍了设备运行结果,包括装置概况、原料、反应工艺条件和催化剂性能、设备运行情况以及能耗状况,希望能给相关人士提供有效参考。

关键词:第三代;催化裂化;干气制乙苯1技术工艺特点和过程1.1反应原理干气制乙苯主要包含烷基转移以及烷基化两种反应过程。

催化干气内的乙烯和苯在烷基化反应器内会出现一种烷基化反应,从而生成少量二乙苯和乙苯,实质上烷基化反应也是一种放热反应,各个烯烃与苯互相结合,释放出热量,烷基化反应器主要设计成一种多段冷激形式,将催化干气划分成四段进料,有助于提取反应热量。

为了提高乙苯选择性以及乙烯转化率,需要在烷基化反应过程中保持一定大量苯[1]。

烷基化反应后生成的苯和多乙苯在烷基转移反应器内通过催化剂的影响出现烷基转移反应,诞生出乙苯。

该过程主要是等温反应,在温度变化过程中,反应平衡不会出现任何改变,只会受到组成反应物的影响。

同时为了进一步提升乙苯选择性和二乙苯转化率,需要提高烷基转移中的苯含量。

1.2工艺流程和特征乙苯装置相关工艺路线是结合中国石化气相法干气制作乙苯技术,简称SGEB ,在原料催化干气环节,先通过水洗方式将MEDA 去除一部分,随后通过吸收解吸的方法进一步缩减催化干气内丙烯含量,随后在烷基化反应装置内由催化干气和气相苯进行反应,烷基转移反应器内二乙苯烷基转移料与苯产生液相反应,通过热回收相关反应产物,将高沸物、烷基转移料、丙苯馏分、乙苯产品与循环苯分离出来。

某一石化企业中的乙苯装置工艺流程简图具体如图1所示:图1第三代催化裂化干气制乙苯工艺流程第一步是干气进入水洗水罐,对干气进行水洗,将少量的MEDA 去除,随后将处理结束的干气传输进吸收塔中,通过吸收、解吸的方法再次消除干气内相关丙烯元素。

乙苯装置工艺流程

当然可以,让我用更接地气的话给您说说乙苯装置是怎么工作的:

想象一下,你要在家做一顿大餐,这顿饭的主料是苯和乙烯,它们俩要在一起变出一个新的东西,叫做乙苯。

这顿“饭”的准备和烹饪过程大概这样:

备料清洗:首先,得把“食材”苯和乙烯准备好,就像洗菜一样,得把它们弄干净,去除不需要的脏东西。

炒菜:接下来是关键的炒菜环节,不过这次是在一个特制的“锅”里——烃化反应器。

苯和乙烯在催化剂这个“神奇调料”的帮助下,在高温高压的环境下“炒”啊“炒”,就变成了我们要的乙苯这道“菜”。

热菜上桌:为了让苯更好地参与反应,得先用蒸汽给它加热,就像用微波炉热菜一样,让它变得热乎乎,容易“下锅”。

分盘装菜:炒好的“菜”里面还混着其他没用的东西,这时候就需要通过一系列“滤网”——分离塔,把这些混合物分开,乙苯就像精美的主菜,而其他副产品就像边角料,得各自归类。

回锅肉:有些没炒好的“肉”(比如多乙苯),不能浪费,得再加工一下,通过反烃化反应器,让它们变回我们需要的乙苯。

精加工:好不容易得到的乙苯还得进一步提纯,就像是给菜摆盘前的最后修饰,确保每一口都是精品。

节能又环保:做饭过程中产生的“垃圾”——废水废气,也不能随便倒掉,得经过处理,就像家里垃圾分类一样,确保环境干净。

整个过程就像是精心策划的一场厨房大作战,每一步都要细心操作,才能做出既高效又环保的“乙苯大餐”。

第42卷第6期 当 代 化 工 Vol.42,No. 6 2013年6月 Contemporary Chemical Industry June,2013收稿日期: 2012-12-17 作者简介: 申永贵(1966-),男,黑龙江大庆人,工程师,1990年毕业于抚顺石油学院石油加工专业,研究方向:从事炼油化工生产技术工作。

E-mail:shenyongg@。

催化干气制乙苯装置工业操作方案优化与应用申永贵,郑长有,孟令猛(中国石油大庆炼化公司, 黑龙江 大庆 163411)摘 要:介绍了干气制乙苯装置两台烃化反应器并联运行的可行性、操作方案及运行数据。

大庆炼化公司干气制乙苯装置两个阶段的烃化反应器并联的实践证明:无论是采用调和汽油生产方案,还是乙苯生产方案,烃化反应器的并联,解决了在不开干气压缩机条件下束缚装置提高干气进料量的瓶颈,有效提高了原料干气中的乙烯转化率、以及产品产量,且不影响产品质量;同时,还可以有效降低反应器压降,为催化干气制乙苯装置工业操作方案优化及节能降耗提供参考和借鉴。

关 键 词:干气;乙烯;乙苯;烷基化;反应器并联中图分类号:TQ 241.1 文献标识码: A 文章编号: 1671-0460(2013)06-0797-03Optimization and Application of the IndustrialOperation Scheme for Catalytic Dry Gas-to-Ethylbenzene PlantSHEN Yong-gui ,ZHENG Chang-you ,MENG Ling -meng(PetroChina Daqing Refining and Chemicals Company, Heilongjiang Daqing 163411,China )Abstract : The feasibility, operation scheme and running results of parallel operation of two alkylation reactors in catalytic dry gas-to-ethylbenzene plant were discussed. The running results in Daqing Refining & Chemical Company(DRCC) show that the parallel operation of two alkylation reactors is feasibility, and the parallel operation can break the bottleneck that restrict the increasing of the catalytic dry gas feed rate, improve ethylene conversion and product output, and dose not affect product quality. At the same time, the pressure drop of reactors can be effectively decreased.Key words : Dry gas; Ethylene; Ethylbenzene; Alkylation; Two reactors in parallel乙苯是生产苯乙烯,进而生产塑料、橡胶、树脂的重要原料,广泛应用于汽车、家电、建材、包装、医药等国民经济诸多行业。

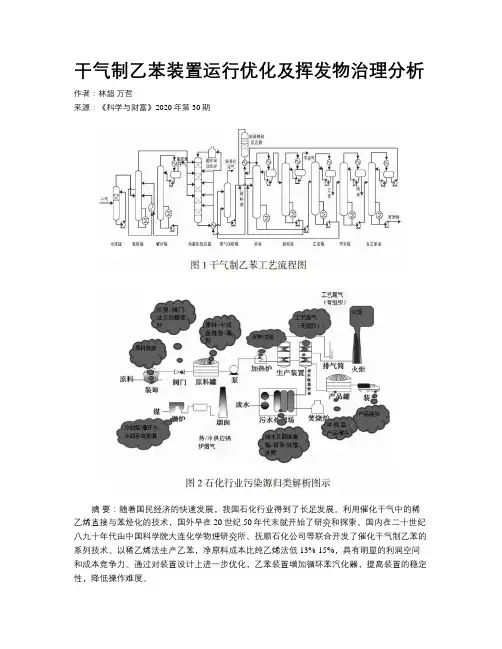

干气制乙苯装置运行优化及挥发物治理分析作者:林超万哲来源:《科学与财富》2020年第30期摘要:随着国民经济的快速发展,我国石化行业得到了长足发展。

利用催化干气中的稀乙烯直接与苯烃化的技术,国外早在20世纪50年代末就开始了研究和探索。

国内在二十世纪八九十年代由中国科学院大连化学物理研究所、抚顺石化公司等联合开发了催化干气制乙苯的系列技术。

以稀乙烯法生产乙苯,净原料成本比纯乙烯法低13%-15%,具有明显的利润空间和成本竞争力。

通过对装置设计上进一步优化,乙苯装置增加循环苯汽化器,提高装置的稳定性,降低操作难度。

关键词:催化干气;乙苯;优化1.工艺原理及特点稀乙烯制乙苯工艺原理是原料催化干气中的乙烯与纯苯在一定条件下于固定床分子筛催化剂上进行气相烷基化反应同时伴随副反应的发生,得到目标产物乙苯和副产物多乙苯。

为了减少副产物进一步提高乙苯产率,将多乙苯与苯按一定比例均匀混合,返回烷基转移反应器进行液相烷基转移反应生成乙苯。

整个过程主要发生了如下系列反应:1.1主反应。

C2H4+C6H6=C6H5C2H5此反应是强放热可逆反应,反应热为1072.6kJ/kg,但在0.8MPa,320~400℃条件下,正向反应(烷基化)比反向反应(脱烷基)更为有利。

C6H4(C2H5)2+C6H6=2C6H5C2H5多乙苯和苯发生烷基转移反应生产乙苯,烷基转移反应进行的速率比烷基化反应慢,并且受化学平衡的限制,热效应基本为零。

1.2副反应。

C6H5C2H5+C2H4=C6H4(C2H5)2C6H4(C2H5)2+C2H4=C6H3(C2H5)3C3H6+C6H6=C6H5C3H7C6H5C2H5=C6H4(CH3)2n[CnH2n]→[CnH2n]n在烷基化反应过程中,主要副反应是苯与丙烯反应生产丙苯,乙苯与乙烯进一步反应生成二乙苯和三乙苯等。

2.工艺流程乙苯装置共分5个系统,即脱丙烯系统、反应系统、尾气吸收系统、产品分离系统、热载体系统,如图1所示。

2005年第4期甘肃化工2005年12月催化干气制乙苯和乙苯脱氢制苯乙烯工艺技术邓彦波(巴陵石化有限责任公司技术中心,湖南岳阳414014〉摘要:介绍了国内外催化干气制乙苯工艺和乙苯脱氢制苯乙烯工艺技术。

对国外乙苯脱氢法生产苯乙烯工艺路线和乙苯脱氢制苯乙烯国产化技术进展作了介绍。

关键词:催化干气;乙苯;苯乙烯;工艺技术苯乙烯是一种重要的基本有机化工原料,主要用于生产聚苯乙烯、合成橡胶、工程塑料、离子交换树脂等产品,是巴陵石化合成橡胶事业部生产565等锂系聚合物的重要聚合单体。

世界上90 V。

的苯乙烯都是通过乙烯和苯烃化生产乙苯,乙苯再催化脱氢生产的。

我国乙烯资源紧缺,而我国炼厂催化裂化生产能力达60 “1/&,副产干气达2 &以上,其中300〜500 &的乙烯资源没有获得很好的利用。

巴陵石化烯烃事业部就有年加工能力近2 ^1/3的炼油装置,利用其干气中的稀乙烯与苯直接烃化制乙苯,乙苯脱氢制苯乙烯,苯乙烯产品就地消化,产品不加阻聚剂,565生产可省去脱除阻聚剂的精制过程,每吨565降低生产成本200多元,可大幅度地增强巴陵石化565产品的市场竞争优势,对巴陵石化整体发展具有明显的综合经济效益。

1干气制乙苯卜5〕为了综合利用炼厂催化干气中的乙烯资源,美国乂0611/63电61公司合作开发的以28“ - 5高硅沸石为催化剂,生产乙苯的气相分子筛工艺取得工业化实验成功,并于1992年在英国513^10评建成投产了160 ^1/3的第一套大型工业化装置。

由中科院大连化学物理所、抚顺石化公司石油二厂、洛阳石化工程公司联合开发的催化裂化干气与苯烃化制取乙苯成套工艺技术是具有独立知识产权的专利技术,目前处于国际先进水平。

自1993年抚顺石油二厂30^1/3干气制乙苯装置采用第一代技术投产后,联合开发体又成功地开发出第二代乙苯工艺技术。

应用第二代技术的林源炼油厂30 ^1/3 乙苯装置和大连石化公司100肚仏乙苯装置已分别于1996年12月和1999年11月一次开车成功,目前装置运行正常。