中国第一座外海跨海大桥-东海大桥工程的技术创新

- 格式:doc

- 大小:57.50 KB

- 文档页数:9

“跨海第一桥”树起中国桥梁科技新丰碑——写在东海大桥

建成三周年之际

吕东旭

【期刊名称】《交通建设与管理》

【年(卷),期】2008(000)009

【摘要】"东海大桥是我国第一座真正意义上的跨海大桥,标志着我国的桥梁建设终于从长江、黄河走到了海洋,它也是我国真正走向海洋大国的一个起点。

它的提前贯通,为洋山深水港一期工程投入使用奠定了基础。

"——东海大桥建设总指挥黄融【总页数】7页(P29-35)

【作者】吕东旭

【作者单位】

【正文语种】中文

【中图分类】U44

【相关文献】

1.东海大桥:中国桥梁科技新丰碑 [J], 上海同盛大桥建设有限公司

2.未来将因桥而“变”——写在杭州湾跨海大桥通车之际 [J],

3.镌刻在润扬长江大桥上的丰碑--写在润扬长江大桥通车之际 [J], 李干荣;余峰

4.“东海国门第一桥隧”官山跨海大桥胜利合龙 [J], ;

5.为大桥喝彩——写在杭州湾跨海大桥通车之际 [J], 王毅

因版权原因,仅展示原文概要,查看原文内容请购买。

百度首页 | 登录新闻 网页 贴吧 知道 MP3 图片 视频 百科添加到搜藏 返回百度百科首页 编辑词条东海大桥东海大桥起始于上海南汇区芦潮港,北与沪芦高速公路相连,南跨杭州湾北部海域,直达浙江嵊泗县小洋山岛。

全长32.5公里的东海大桥是上海国际航运中心深水港工程的一个组成部分,被上海市政府列为“一号工程”。

东海大桥工程是上海国际航运中心洋山深水港区一期工程的重要配套工程,为洋山深水港区集装箱陆路集疏运和供水、供电、通讯等需求提供服务。

东海大桥全线可分为约2.3公里的陆上段,海堤至大乌龟岛之间约25.5公里的海上段,大乌龟至小洋山岛之间约3.5公里的港桥连接段,总长约为31公里。

大桥按双向六车道加紧急停车带的高速公路标准设计,桥宽31.5米,设计车速80公里/小时。

东海大桥工程2002年6月26日正式开工建设,历经35个月的艰苦施工,于2 005年5月25日实现结构贯通。

大桥宽31.5米,分上、下行双幅桥面,双向6车道,设计时速每小时80公里。

大桥全线按高速公路标准设计,设计基准期为100年。

大桥的最大主航通孔,离海面净高达40米,相当于10层楼高,可满足万吨级货轮的通航要求。

东海大桥将在今年年内建成通车。

在上海6000多平方公里的土地上,已经有的桥梁,主要是依黄浦江、苏州河而建,而东海大桥是第一座真正意义上的外海跨海大桥。

东海大桥的建成通车,为洋山深水港年内建成开港,加快上海国际航运中心的建设奠定了基础。

东海大桥工程是我国第一座真正意义上的跨海大桥。

东海大桥全长约32.5公里,其中陆上段约3.7公里,芦潮港新大堤至大乌龟岛之间的海上段约25.3公里,大乌龟岛至小洋山岛之间的港桥连接段约3.5公里。

大桥按双向六车道加紧急停车带的高速公路标准设计,桥宽31.5米,设计车速每小时80公里,设计荷载按集装箱重车密排进行校验,可抗12级台风、七级烈度地震,设计基准期为100年。

东海大桥是上海市跨越杭州湾北部海域通往洋山深水港的跨海长桥,它以"东海长虹"为创意理念,宛如我国东海上一道亮丽的彩虹。

城市规划与社会包容性研究随着城市化进程的不断加剧,城市规划与社会包容性的关系也日益成为学者和决策者们关注的焦点。

城市规划旨在塑造一个能够满足人们各种需求的宜居城市空间,而社会包容性则是指一个城市能够将所有社会群体都纳入其中,使每个人都能够参与和享受城市的各种资源和机会。

城市规划的核心是创造一个具备高品质生活环境的城市空间。

在这个过程中,城市规划者需要考虑多个因素,包括土地利用、交通规划、建筑设计等等。

然而,如果城市规划只关注表面上的物质需求,而忽视了社会群体的多样性和需求差异,就会导致社会的不平等和不公正。

要实现社会包容性的城市规划,首先要关注城市的公共空间。

公共空间是城市中任何人都可以自由进入使用的空间,例如公园、广场、图书馆等。

这些空间应该被设计成能够容纳多样性群体的需求,让人们在其中交流、休闲和学习。

例如,在公园中设置适合老年人健身的器械和活动区域,可以满足他们锻炼身体和社交的需求。

而在室内公共场所,如图书馆和博物馆,提供无障碍设施和服务,可以让身体有障碍的人士轻松地获得知识和文化资源。

其次,在城市规划中注重社会包容性还意味着需要提供多样性的住房选择。

城市住房是一个基本的人权,每个人都应该有权利选择适合自己和家庭的住所。

因此,城市规划者应该确保提供各种类型和价格的住房,以满足不同收入阶层和家庭结构的需求。

例如,在一个老年人较多的社区,普遍提供一些适合他们居住的简易公寓或独立生活设施。

这样,老年人可以享受到城市的便利,并保持自己的独立性和社交活动。

此外,城市规划中也应该考虑到不同社会群体的参与和决策权。

社会包容性的城市需要确保所有人都能够参与到规划和决策过程中,共同决定城市的未来。

这就要求城市规划者与居民、组织和利益相关方保持持续的沟通和合作。

例如,在制定新的建筑规范或修改交通政策时,可以组织公众听证会或开展问卷调查,以了解居民的需求和意见。

这样的参与机制可以帮助缩小决策者和居民之间的距离,确保城市规划与社会包容性的目标得到实现。

东海大桥Ⅲ标段预制墩身施工[关键词] 墩身、预制、模板、砼、施工1 概述1.1 工程概况东海大桥Ⅲ标段中间被一个副通航孔和一个主通航孔隔开分成三段,预制墩共有44+77+19=140跨,为双向左右分离式墩身,除近岛墩外,本工程共计需预制90+156+40=286个墩身。

东海大桥由于主体工程均位于海水区,海水腐蚀性较大,作为国际深水港的配套工程之一东海大桥,在设计时提出了东海大桥设计使用寿命为100年。

这就要求预制墩身使用的C40级高性能砼有很好的防腐蚀、耐久等性能,这些性能均对墩身预制时的模板施工、钢筋及保护层施工、砼施工提出了较以往桥梁施工更高的要求。

1.2 墩身分类1.2.1 根据墩身截面尺寸分类墩身截面为矩形环状空心墩,根据墩身外环截面尺寸可分为四种类型,截面尺寸如表一所示:表一墩身结构尺寸分类表表一墩身结构尺寸分类表1.2.2 根据墩身高度分类墩身高度范围约8.8m~34.05m,根据墩身高度可将分为高、中、低三类形式。

其中低墩和部分中墩为全预制墩,最高约10.3m,高墩和部分中墩仅预制底节7.6m高,称为标准节段。

全预制墩身左右幅共有180个,标准节段预制墩左右幅共有68个,其它不足7.6m的非标准节段预制墩左右幅共8个节段。

1.2.3 墩身预制工程量全标段墩身预制混凝土工程量约24000m3,普通钢筋数量近6300t,具体预制工程量见表二:表二墩身预制工程量表1.3 预制场地布置墩身预制场地是经开山土石方填海平地形成,宽为86m,长为215m。

墩身预制场使用宽度为63m,分两块2列22排布置,共布置44个预制台座,两列台座中间为墩身吊运出运通道,通道宽为8.5m,预制台座及模板使用宽度范围为9.25m(按最大墩7.25m考虑)。

2、施工技术2.1 预制台座设计及施工2.1.1 台座数量分配墩身截面共有四种形式,根据墩身节段断面形式及其数量,结合箱梁的预制、架设计划,排好墩身先后预制计划,44个预制台座数量分配上,要做到尽量合理、科学。

东海大桥建设中所用到的技术

东海大桥是中国大陆第一座跨越东海的大型公路桥梁,也是世界上最长的跨海大桥之一。

它连接了浙江宁波市北仑区和舟山市定海区,全长36.48公里,其中主桥长25.8公里,是一项技术难度极高的工程。

在东海大桥的建设中,采用了许多先进的技术,下面我们来一一了解。

1. 钢结构技术

东海大桥主桥采用了大跨度钢箱梁结构,这种结构具有自重轻、刚度高、施工方便等优点。

在施工过程中,钢箱梁可以在陆上预制,然后通过海上运输的方式进行安装,大大缩短了施工周期。

2. 预应力技术

预应力技术是一种通过施加预先拉力来增强混凝土结构强度的方法。

在东海大桥的建设中,采用了大量的预应力技术,使得桥梁的承载能力得到了极大的提升。

3. 钻孔灌注桩技术

钻孔灌注桩技术是一种在地下进行钻孔,然后将混凝土灌入孔洞中形成桩身的方法。

在东海大桥的建设中,采用了大量的钻孔灌注桩技术,使得桥梁的基础得到了牢固的保障。

4. 风洞试验技术

风洞试验技术是一种通过模拟风场来测试建筑物在风力作用下的稳定性的方法。

在东海大桥的建设中,采用了风洞试验技术,对桥梁的风险进行了全面的评估,确保了桥梁的安全性。

5. 智能监测技术

智能监测技术是一种通过传感器等设备对建筑物进行实时监测的方法。

在东海大桥的建设中,采用了大量的智能监测技术,对桥梁的运行状态进行了全面的监测,确保了桥梁的安全性和可靠性。

东海大桥的建设中采用了许多先进的技术,这些技术的应用使得桥梁的建设更加高效、安全、可靠。

东海大桥的建成不仅为中国的交通事业做出了巨大的贡献,也为世界桥梁建设提供了宝贵的经验。

东海大桥简介东海大桥是上海国际航运中心洋山深水港区一期工程的重要配套工程,为洋山深水港区集装箱陆路集疏运和供水、供电、通讯等需求提供服务。

东海大桥位于杭州湾口无遮蔽海域,连接远离陆域逾三十多公里的外海孤岛,地处海洋环境,是我国目前最长、也是第一座真正意义上的跨海大桥。

大桥北端起始于上海南汇芦潮港,通过沪芦高速公路与市区沟通,南至浙江嵊泗崎岖列岛,通往上海洋山集装箱深水港区,是洋山集装箱深水枢纽港陆路集疏运的通道,并兼顾社会交通运输功能。

东海大桥按双向六车道加紧急停车带的高速公路标准设计,分上下行双幅桥面、桥面总宽31.5m,设计车速80km/h,设计荷载等级为汽车-超20级、挂车-120,并按集卡重车间距10m密排布置进行校验,大桥年通行能力500余万标准集装箱,设计基准期为100年。

东海大桥工程2002年6月26日正式开工建设,历经35个月的艰苦施工,于2005年5月25日实现结构贯通。

大桥全长32.50km,其中:大桥与沪芦高速连接的路桥连接段为1.45km、陆上段为2.26km、芦潮港新大堤至大乌龟岛之间的跨海段为25.32km、大乌龟岛至小洋山岛之间的港桥连接段3.47km。

全桥设5000t级单孔双向主通航孔一处,通航净高40m、主跨跨径420m,桥墩按万吨级防撞能力设计;设1000t级双孔单向副通航孔一处,通航净高25m,主跨跨径140m;设500t级双孔单向辅通航孔两处,通航净高17.5m,主跨跨径分别为120m和160m。

按施工工艺特点,大桥可分为:路桥连接段、陆上段、浅海段、非通航孔基础段、非通航孔段、主通航孔、辅通航孔和港桥连接段,其中港桥连接段又分为开山路段、海堤段和颗珠山大桥三部分。

东海大桥是我国第一座外海跨海大桥,工程具有鲜明的特殊性,主要表现在:建设条件相当复杂,建设规模巨大,工艺内容繁多,防腐要求高,工程设备需求量多、投入大,工期压力大,管理跨度大、难度高等。

东海大桥自2002年4月开工,经过三年半的紧张建设,于2005年12月,与洋山深水港一期码头同期投入运行。

我国桥梁的建设成就1. 上海东海大桥 (2005)东海大桥是我国第一座在广阔海域建造的大桥,具有里程碑意义,并将为今后的跨海大桥建设提供宝贵的经验,为了使洋山深水港尽早开港,提高上海航运中心的国际竞争力.设计创新东海大桥的二座斜拉桥采用创意的设计,主航道桥采用单索面和结合箱梁桥面配以倒 Y 型桥塔的布置,而颗珠山桥则采用平行索面的结合梁桥面,桥塔的上横梁则采用轻型的钢管横撑。

施工创新在短短的三年半时间里,东海大桥建设者面对海上环境恶劣、大型预制构件的整体吊装以及保证 100 年使用寿命等挑战,按期完成了任务。

通过研制海上混凝土及各项防腐技术和设计措施,提高了在海洋环境下混凝土的耐久性.在海域施工必须采用 GPS 定位技术,建造大型耐风浪的施工平台, 在施工管理上也要通过创新加以变革才能保证施工的顺利进行。

2。

上海卢浦大桥(2003)主跨达 550 米的上海卢浦大桥是一座世界纪录跨度的钢拱桥。

设计创新上海卢浦大桥大胆地采用了倾斜的箱形拱以获得“提篮拱”的美学造型.与古典的桁架拱相比,箱形肋拱可能更具有现代气息。

施工创新300 米以上拱桥一般都采用桁架拱以减小拼装重量以利悬拼施工.侧倾稳定性的分析看,平行拱面也可获得足够的稳定安全系数,而在倾斜的拱面上进行重量达 480 吨的拱肋节段悬拼,确实是巨大的挑战.卢浦大桥的施工单位采用巨型临时塔吊和扣索系统,并通过大量压重措施,同时引进了国外的吊装设备克服了困难,使拱肋得以合拢。

在施工中将有多次体系转换,将临时扣索的拉力转移到水平的系杆拉索中去。

施工全过程的控制技术应当是一项非常具有特色的创造性工作。

3. 润扬长江大桥(2005)主跨 1490米的润扬长江大桥南汊悬索桥是中国最大跨度悬索桥.施工创新主要的挑战来自基础工程.50 米深的北锚碇采用嵌岩的地下连续墙。

对于平面尺寸为 69m×50m 的巨大桥梁基础是一个挑战性的任务.运用信息化的施工方式,对连续墙体和周围土体的各种信息进行实时的监控和正反演分析,保证了基础施工的快速和安全。

东海大桥简介东海大桥是位于中国江苏省南通市和上海市之间的一座跨海大桥,也是中国目前最长的跨海大桥之一。

这座大桥全长约32.5公里,其中桥梁部分的长度为25.5公里,是一项耗资巨大、技术复杂、规模宏大的工程。

东海大桥于2005年开工建设,于2008年竣工通车,成为中国沿海地区重要的交通枢纽之一。

东海大桥的设计目标是连通环太湖地区和上海的交通网络,缓解当地交通压力,促进区域经济发展。

它连接了中国的江苏省和上海市,将交通网络进一步扩展到南通市。

该桥的建设也为这些地区的经济发展提供了重要支持。

东海大桥采用了先进的桥梁建设技术和工程设备。

它是一座双层结构的钢箱梁桥,由96个桥墩支撑。

桥面上设置有双向六车道的公路,以及行人和自行车通道。

整个桥梁工程涉及了深水埋桩、悬浮式施工和人工岛屿建设等复杂的技术。

其中,最具挑战性的是在东海风暴潮和强风的环境下进行施工,确保桥梁的稳固和安全性。

东海大桥的建设为当地带来了巨大的经济利益。

首先,它大大加强了南通市和上海市之间的交通联系,缩短了通行时间,便利了人们的生活和商务活动。

其次,它为当地的旅游业带来了蓬勃发展的机会。

东海大桥的景色壮丽,吸引了大量的游客前来观光。

此外,桥上设有旅游休闲设施,如观景台和休息区,为游客提供了更好的体验。

然而,东海大桥的建设也面临了一些挑战。

首先是环保问题。

大桥的建设对周边的海洋生态环境造成了一定的影响,特别是施工期间的污染。

为了保护海洋生态环境,当地政府采取了一系列的措施,如加强水质监测和环境治理。

其次是桥梁的维护和管理问题。

由于大桥是处于潮湿的海洋环境中,对桥梁的维护和保养提出了更高的要求,需要定期检查和维修,以确保桥梁的安全使用。

未来,东海大桥将继续发挥重要的交通和经济作用。

随着中国经济的不断发展,该桥将承载更多的交通流量和经济活动。

为了应对这一挑战,相关部门需要加大对桥梁的维护和管理力度,并通过技术创新来提高桥梁的安全性和可持续性。

总之,东海大桥作为中国重要的跨海大桥之一,不仅改善了交通问题,促进了区域经济发展,还提供了美丽的风景和旅游资源。

中国第一座跨海大桥东海大桥是我国第一座真正意义上的跨海大桥,也是我国桥梁从江河走向海洋的历史性第一步。

它是上海市跨越杭州湾北部海域通往洋山深水港的跨海长桥,全长32.5公里,采用双向六车道标准建设,设计时速80公里,是国内首次提出100年设计基准期的大桥。

三航院是东海大桥三家主要设计单位之一,一航局和三航局是大桥主要施工单位。

大桥于2002年6月26日开工打第一根桩,2005年底与洋山港一期工程同步建成。

东海大桥处于无遮挡的外海,台风、季风、波浪和涌浪数量多强度大,每年受大风影响时间达100天以上,最大浪高达13米,潮差高达5米多,每年不连续的可施工时间仅为180天。

在缺少大陆依托的海域中进行工程建设,只能通过船舶、平台等设备在海浪颠簸中开展工作,加之外海施工对结构防腐和耐久性的要求也更高。

在这样的施工环境下,大桥需要打下各类基桩9000多根。

其中,陆上段采用直径0.6米预应力混凝土管桩,非通航孔除芦潮港侧浅海段采用了部分直径1.2米预应力混凝土管桩外,全桥主要采用直径1.5米钢管桩。

最长桩110米,相当于40层楼高,直径2.5米,位于主通航孔斜拉桥处。

一航局承建标段共需打设5697根桩基,作业战线延绵20多公里,虽然一航局是一支常年在海上作业的施工企业,但也面临巨大压力。

2002年9月18日,项目沉下第一根桩,直到当年年底,尽管项目团队十分努力,一共也只打了90根桩。

施工进度面临巨大挑战,项目部明确提出“拼搏定能成功,效率就是效益”的口号,要求全体职工“只要条件允许,决不能浪费一分一秒”。

有号召,就有行动,一航局建设者的奋斗精神再次被激发。

共产党员孙延鹏,在新婚后第13天就到近似孤岛的定位测量台上,充当打桩工程的“眼睛”,没水没电没有人陪他说话,他在这座海上“孤岛”一呆就是数月。

上海《新闻晨报》称他为“现代鲁滨逊”,报道中这样写道:“与世隔绝的寂寞与困苦面前,党员的光辉照亮了他的希望。

”2003年3月,项目进入最繁忙的时段。

以东海大桥为例谈跨海大桥船桥碰撞防控作者:任亚磊韩世斌王巍来源:《航海》2020年第06期摘要:国内外船桥碰撞事故频发,已引起业内广泛关注,相关研究也取得了丰硕成果。

随着跨海大桥建设进程的加快和典型碰撞案例的增加,跨海大桥非通航孔水域的船桥碰撞防控也逐渐被重视起来。

本研究梳理了船桥碰撞防控的研究现状,分析了跨海大桥船桥碰撞防控的难点,总结了东海大桥船桥碰撞防控的经验,从海事管理角度分享了提高跨海大桥碰撞防控水平的建议,以备业内参考。

关键词:东海大桥;跨海大桥;船桥碰撞防控;海事部门中图分类号:U698.6;TU997 文献标志码:A近年来,随着中国经济的发展和交通强国战略的布局,中国交通基础建设进入快车道,尤其是桥梁建设进入爆发期。

截至2019年11月,长江干线已建成各类跨江大桥115座,在建或规划建设的还有超过30座;跨海大桥的建设也硕果累累,目前全球十大最长跨海大桥中国占了5座,包括港珠澳大桥、青岛海湾大桥、杭州湾跨海大桥、东海大桥、金塘大桥等。

此外,渤海湾和琼州海峡的大桥也在规划论证之中。

桥梁建设为陆上交通带来了便利,促进了沿江、沿海地区的经济发展,但同时也挤占了宝贵的通航资源,随着航运的发展,船舶大型化、高速化趋势明显,货运量和船舶密度逐年增加,使得这一矛盾不断深化。

近几十年来,国内外船桥碰撞事故频发,已经引起了业内的广泛关注。

据国外数据统计,在1960年至2008年的48年间,国外船桥碰撞导致桥梁倒塌的事故就达到35起 [2] [9] [12],戴彤宇[20] [9]等统计我国1989年至2002年船桥碰撞事故总数为213起。

本研究拟在前人研究成果的基础上,从海事管理的视角,以东海大桥为例,总结跨海大桥船桥碰撞防控经验和成果,查找隐患风险点并给出防控建议,以备业内参考。

1 船桥碰撞防控的研究现状船桥碰撞问题涉及桥梁工程、船舶力学、水动力学和碰撞力学等多个学科,国际上最早始于20世纪60年代,受阳光大桥碰撞事故推动在80年代开始系统研究,重要事件是1995年国际航海协会(PIANC)成立工作小组,专门从事船桥碰撞事故调查研究,建立了船撞桥事故的国际数据库,徐言民等人[2] [9] [12] [13] [15] [16] [18] [20]对相关研究内容和脉络已有系统介绍,此处不再赘述。

第一章测试1.上海地处我国东部海岸线上的长三角东端之尖A:对B:错答案:A第二章测试1.上海交通大学钱学森图书馆的建筑设计凸显了“大地情怀、石破天惊”的设计理念。

()A:对B:错答案:A2.龙华烈士陵园的前身曾是龙华革命烈士就义地。

()A:对B:错答案:A3.中共一大会址纪念馆内馆藏的《共产党宣言》是中国现在保存最早的《共产党宣言》中译本之一。

()A:错B:对答案:B4.鲁迅在上海度过了人生中最后的9年,这也是他文学创作最辉煌的时期。

()A:错B:对答案:B5.毛泽东旧居陈列馆是目前上海唯一对外开放的毛泽东旧居。

()A:对B:错答案:A第三章测试1.()不仅是国家5A级景区及上海标志性文化景观之一,同时也是上海改革开放的象征。

A:上海野生动物园B:上海科技馆C:东方明珠D:上海中心大厦答案:C2.()曾是远东最大的码头,上海的水上门户。

A:老码头B:渔人码头C:上海港D:十六铺码头答案:D3.位于陆家嘴金融中心的三座高楼被称为“上海三大神器”,它们是()A:上海中心大厦B:上海环球金融中心C:金茂大厦D:明天广场答案:ABC4.外白渡桥历经三代,见证了外滩的百年风云。

()A:错B:对答案:B5.徐家汇的形成可上溯至明代,著名科学家徐光启曾在此建农庄别业,其后裔在此繁衍生息,后渐成集镇。

()A:对B:错答案:A6.汇丰楼由匈牙利设计师邬达克所设计,大楼属于英国新古典派哥特式建筑风格。

()A:错B:对答案:A7.1928年,海关钟楼敲响了第一次钟声,并奏起了《东方红》乐曲。

()A:错B:对答案:A第四章测试1.()在浦东和徐汇滨江同时拥有两个大规模场馆——浦东馆和西岸馆,构成独特的“一城两馆”艺术生态。

A:李自健美术馆B:龙美术馆C:上海摄影艺术中心D:余德耀美术馆答案:B2.龙美术馆与西岸艺术中心均由()担纲设计。

A:柳亦春B:张斌C:童明D:张佳晶答案:A3.上海油罐艺术中心将工业油罐群改造为艺术空间是全球首次。

中国第一座外海跨海大桥-东海大桥工程的技术创新黄融提要:本文通过对东海大桥工程概况的简要介绍,以及对东海大桥工程中的主要技术创新作了简要的描述,着重提出了外海跨海大桥的建设所需要重点研究的几个主要问题。

目前,在跨海大桥建设领域,我国无论是在设计理论、技术规范还是施工技术、施工设备等方面均还存在欠缺,需要在技术创新方面不断加大力度,以全面提升我国桥梁建设的水平。

关键词:东海大桥概况工程特点工程技术创新东海大桥工程是上海国际航运中心洋山集装箱深水枢纽港区的重要配套工程,建成后为洋山深水港区集装箱的陆路集疏运和供水、供电、通讯等提供服务。

连接远离陆域逾31km的外海孤岛,地处海洋环境,是我国目前最长、也是我国第一座真正意义上的外海跨海大桥。

东海大桥工程的开工建设,标志着我国桥梁建设真正从江河跨向了海洋,进入了一个全新的未知领域,体现了中国桥梁建设者的胆略和水平。

东海大桥工程主要从三个方面进行了创新和实践:一是从设计施工的技术方案上进行了创新,二是从施工所用的成套设备上进行了创新,三是从海上施工安全的措施上进行了创新。

我们的体会是,只有依靠不断技术创新,通过组织攻关形成技术优势,才能解决在海洋环境中桥梁施工的关键问题,最终实现快速、安全、高质量地建设好我国第一座外海跨海大桥的目标。

东海大桥工程的建成,充分体现了我国二十一世纪的建桥水平,同时也为今后我国跨海工程的建设积累了宝贵的经验。

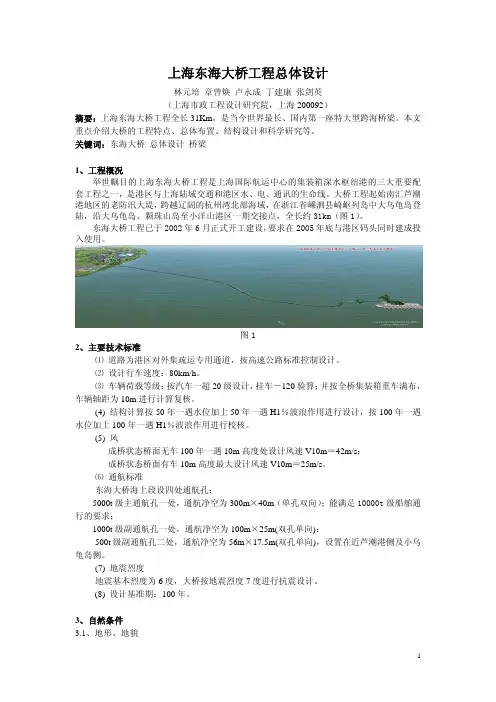

一、东海大桥工程概况东海大桥工程起始于上海南汇芦潮港,跨越杭州湾北部海域,在浙江省嵊泗县崎岖列岛的小洋山岛登陆,全长约32.5km。

大桥标准桥宽31.5m,分上下行双幅桥面,采用双向六车道加紧急停车带的高速公路标准,设计行车速度80km/h,设计荷载等级为汽车-超20级、挂车-120,并按全桥集装箱重车满布,车辆轴距为10m 进行计算复核。

大桥设计基准期为100年,按地震烈度7度进行抗震设防。

大桥浅滩段上部结构以30m多跨连续预应力混凝土等高度箱梁结构为主,梁高1.6m。

基础采用Φ600mmPHC管桩。

大桥浅海段由26孔50m多跨连续预应力混凝土等高度箱梁组成,梁高3.0m,桩基主要采用Φ1600mm钻孔灌注桩和Φ1200mmPHC管桩。

大桥跨海非通航孔段分为60m和70m跨径区段,共计333孔,下部结构的桩型主要选用Φ1500mm的钢管桩,上部结构主梁采用简支变连续的多跨等截面预应力混凝土连续箱梁,60m梁高3.5m,70m梁高4.0m。

大桥设1000t级辅通航孔一处,跨径布置为80+140+140+80m,通航净高25m;500t级辅通航孔二处,跨径布置分别为70+120+120+70m和90+160+160+90m,通航净高17.5m。

辅通航孔上部结构为预应力混凝土变截面连续箱梁,下部结构为Φ2500mm的钻孔灌注桩。

大桥主通航孔的通航能力为5000t级,采用双塔单索面叠合梁斜拉桥结构,跨径布置为73+132+420+132+73m,通航净高40m,主墩按10000t级防撞能力设计。

桩基采用Φ2500mm的钻孔灌注桩,桩长约120m,主塔为倒Y型钢筋混凝土结构,塔高150m,塔柱为变截面。

主梁为目前国际上首次采用的钢箱—混凝土叠合梁。

大乌龟岛~颗珠山岛之间约1.2km的海堤为目前中国第一条高速公路海堤,采用抛石斜坡堤结构,塑料排水板地基加固。

颗珠山岛~小洋山岛之间约1.6km为颗珠山斜拉桥,主桥为双塔双索面叠合梁斜拉桥结构,跨径布置为50+139+332+139+50m,桩基采用Φ2500mm钻孔灌注桩,主塔为H型钢筋混凝土结构,塔高100m,主梁采用钢—混凝土叠合梁。

引桥部分采用50m跨径的多跨预应力混凝土连续箱梁,梁高3.0m,基础采用Φ1500mm钢管桩和Φ2500mm大直径钻孔嵌岩桩。

二、大桥工程的特点和主要技术措施东海大桥是我国在建的第一座外海跨海大桥,工程具有鲜明的特殊性,主要表现在:建设条件相当复杂:大桥地处外海,受海洋风、浪、流、潮、雾、雨等环境因素的影响较大,年有效作业天数少于50%。

建设规模巨大:大桥全长约32km,其中海上段约25.3km,工程将在海上利用打桩船施打各类桩基5700多根;利用海上平台等施工钻孔灌注桩700多根;海上预制安装桥墩达822个;海上预制安装单跨60~70m,重达1600~2000t的箱梁670片;海上移动模架或挂篮现浇各类箱梁140孔;全桥共计使用混凝土约138万m3。

工艺内容繁多:整座大桥包括两座大跨度海上斜拉桥、三座大跨度的预应力混凝土连续梁桥、大量的海上整跨简支变连续的非通航孔桥、在水深超过15m处筑起的长达1.2km的国内第一条高速公路海堤、开山320万m3建成的面积达35万m2的沈家湾大型构件预制场等等。

防腐要求高:东海大桥设计基准期为100年,设计基准期100年我们可以理解为:在正常养护条件下,100年内大桥结构混凝土中的钢筋不生锈或钢结构表面不锈蚀,能够保证结构的安全使用。

在外海建造跨海大桥缺乏成熟的经验及规范依据,同时外海环境对结构的防腐和耐久性也提出了更高的要求。

工程作业设备需求量多、投资压力大:东海大桥桥线长,结构形式多样且施工全面铺开,区域内的工程设备需求量非常大,打桩船、混凝土搅拌船、塑料排水板插板船及其它各类配套船舶共200多条分布在不同的作业点,包括全旋转打桩船-“天威”号(排水量7400t、桩架总高度85m)、运架一体中心起吊的2500t浮吊-“小天鹅”号、悬臂起吊的2500t浮吊-“大力”号等。

同时,海上各种作业平台、施工栈桥和作业码头等工程必不可少辅助设施的工程量也非常之大,各类临时工程设施的用钢量约达10万吨以上。

在东海大桥工程中仅各类设备的投入量就达10亿元以上。

工期压力大:东海大桥2002年6月底正式开工,为适应洋山深水港开港的迫切要求,东海大桥必须在2005年底建成通车,总工期3.5年,与国外同类型跨海工程相比,工期要求相当高。

管理跨度大、难度高:大桥建设管理是个庞大系统工程,建设期间需要将施工组织管理、质量管理、海上船机安全管理、测量控制管理和工程信息管理等进行综合,运营期间也应考虑交通管理、航行管理、海关、边防管理等多种因素,加上恶劣的海况条件与台汛影响,管理任务异常繁重。

三、东海大桥工程的主要技术创新1,海上施工的测量定位技术在外海建造跨海大桥,茫茫大海上不可能像陆域那样布设点位众多的测量控制网,而且测量控制点只能是从大陆单侧向外延伸,用常规的陆域测量网布设方式是根本无法达到桥梁工程建设所需精度的。

大桥最先开始施工的是非通航孔桥墩Φ1500mm钢管桩的沉桩工程,打桩船在海上沉桩,不仅需要解决水位变化条件下快速进行桩位平面坐标定位和斜桩的方向定位问题,还要在沉桩过程中实时动态跟踪监测桩顶标高。

为实现海上打桩快速定位和工期要求,我们利用先进的GPS-RTK技术,结合海上打桩工艺的具体情况,研制了一套“海上GPS打桩定位系统”,该系统的使用取得以下几个效果:一是做到了对船体位置与型态的全方位监测和实时修正定位计算误差;二是通过由GPS对桩位坐标的直接测控,达到了较高的精度要求;三是实现了打桩过程中对桩顶标高实时、连续和动态监测;四是做到了自动通过桩锤中心位置与设计位置之间偏差的计算来调整船位,使船舶定位简捷、准确。

通过这套系统的使用,较好地解决了海上打桩快速测量定位问题并使测量结果达到了较高的精度,从根本上攻克了海上打桩的关键技术难题。

在海上沉桩测量系统准确定位的基础上,我们利用已完成的海上桥墩墩位(或桩位),采用先每隔2km设一测量控制网、再每隔1km、再每隔500m这样不断缩小间隔距离的层层推进测量控制方法,不断修正控制网精度,从而确保了大桥全线的定位精度,达到了很好的使用效果,为大桥顺利建成奠定了坚实的基础。

2,利用导管架建造海上施工平台的技术东海大桥主通航孔斜拉桥主塔采用Φ2500mm钻孔灌注桩,承台采用49.8×27.4×6m的钢筋混凝土结构。

墩位处海域受潮汐和风浪影响较大,流速超过2.5m/s,水深超过12m。

在这样的自然海况条件下,采用江河中常用的支架或船机施工方法根本无法进行,必须建造海上施工平台。

经过对海上平台施工方案的全面比较,我们借鉴了海上石油平台的建造经验并结合施工的具体要求,开创性地运用了导管架与浮箱结构相结合的施工方案。

即先在工厂用钢管焊接成整体式空间桁管结构,将桁管架运输至墩位吊装就位并直接插入海底,然后在竖向钢管中插入定位桩,形成桥墩承台一端的施工平台;在桥墩承台的另一端同样用桁管架组成另一施工平台。

同时在工厂制作浇筑混凝土承台的双壁钢套箱,在套箱底板上的钻孔桩位处开孔插入2.8m直径的钢护筒,连接护筒与套箱形成整体结构(类似于蜂窝状),巧妙地利用水中的浮力拖运至墩位,再牵引至已施工完成的两个平台间临时固定,而后在套箱护筒中插入2.5m直径的钻孔桩护筒,形成导管浮箱施工平台。

这样,在短短两个月时间内,我们在海上建成了面积达5000m2的施工平台。

由于该结构刚度大、抗风浪及潮流能力强,而且是将钻孔桩护筒与承台套箱有机地结合成整体,不仅节省了工期而且结构更安全。

该项方法在东海大桥工程施工中得到广泛的推广。

3,混凝土套箱承台施工技术东海大桥非通航孔桥墩承台共有700余个,基础为Φ1500mm钢管桩且均为斜桩。

桥墩承台施工受海域风、浪、流的影响大,如何确定在恶劣海况条件下的承台施工方案,不仅是保证承台本身安全和质量的重要课题,也是确保全桥总工期的关键所在。

经过对各种施工方案的全面综合比较,我们采用了刚度大、变形小、抗风浪能力好的带钢底板的混凝土套箱。

在混凝土套箱内安装一套可拆式多功能平面钢构梁,该梁的功能是多用的,它是套箱起吊安装的扁担梁,还是承台施工过程中将套箱及封底砼重量传递于钢桩的承重梁,又是套箱底板吊杆的承重梁。

利用平潮水流冲击力小的时段进行套箱安装,就位时钢构梁可以立即与桩顶焊接,在四根承重桩之间形成平面支撑体系。

此外,还可以较快的速度将全部钢桩与钢构梁之间进行连接,并在套箱底板与桩间安装封孔板及加强支撑,使套箱通过平面钢构梁和底板与全部钢桩形成了可靠受力体系,保证了套箱和群桩的整体性,较好地解决了施工中的难题,达到了保证结构安全和确保施工快捷的目的。

4,桥墩墩身一体化施工技术东海大桥非通航孔共有800余个墩身,均采用整体预制安装一体化的方案施工,每个墩身高约12m左右,重约300t,在外海岛屿上预制完成后,经专用码头吊运出海,采用大型浮吊安装。

墩身为箱形断面,预制墩身与承台之间以现浇混凝土湿接头连接。

经过多种方案的全面论证,决定采用严控预制墩身的结构尺寸、在承台顶预先安装支承导向定位装置和墩顶支承垫石、混凝土后浇的综合技术措施。