国内喇叭制作流程

- 格式:doc

- 大小:66.00 KB

- 文档页数:10

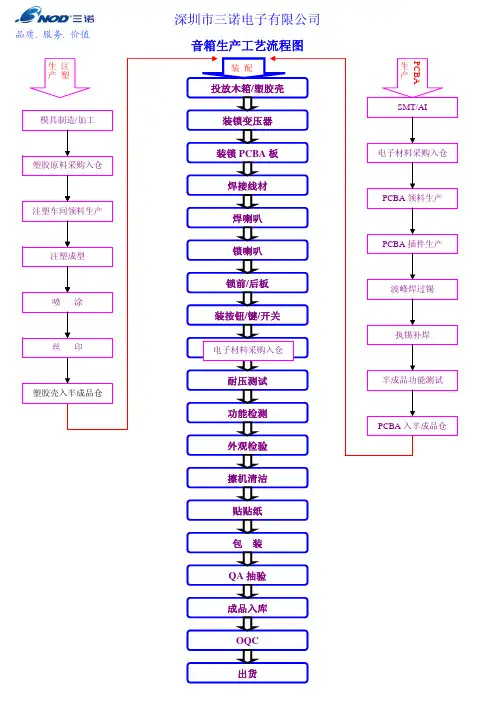

音响生产流程音响产品的生产流程是一个复杂而精密的过程,需要经过多个环节的设计、制造和测试。

下面将为大家详细介绍音响产品的生产流程。

首先,音响产品的生产始于设计阶段。

设计师根据市场需求和消费者的喜好,进行产品结构设计、电路设计、外观设计等工作。

设计师需要充分了解音响产品的特性和技术要求,确保产品设计符合市场需求和技术标准。

接着,设计完成后,需要进行原材料的采购。

音响产品的制作需要用到各种原材料,如音箱壳体、电子元件、线材等。

生产企业需要选择优质的原材料供应商,确保原材料的质量和供应的及时性。

然后,进入生产制造环节。

在生产车间,工人们根据设计图纸和工艺要求,进行机械加工、电子焊接、组装等工序。

在这个过程中,质量控制非常重要,每一个环节都需要严格把关,确保产品质量符合标准。

随后,进行产品测试和调试。

生产完成的音响产品需要进行各项功能测试和性能调试,以确保产品的各项指标符合设计要求。

这一环节需要专业的测试设备和技术人员,以保证产品质量和性能稳定。

最后,是包装和出厂。

生产完成的音响产品需要进行包装,包括外包装和内包装。

外包装需要美观大方,内包装需要保护产品不受损坏。

包装完成后,产品进行入库,等待发货。

整个音响产品的生产流程涉及到设计、采购、制造、测试和包装等多个环节,每一个环节都需要严格控制,确保产品质量和性能。

只有这样,才能生产出优质的音响产品,满足消费者的需求。

在这个过程中,科技的不断进步和工艺的不断提高,也为音响产品的生产带来了更多的可能性。

未来,随着人工智能、物联网等技术的不断发展,音响产品的生产流程也将不断优化和升级,为消费者带来更好的产品体验。

总的来说,音响产品的生产流程是一个综合性、技术性很强的过程,需要各个环节的紧密配合和严格把关。

只有这样,才能生产出高质量的音响产品,赢得消费者的信赖和认可。

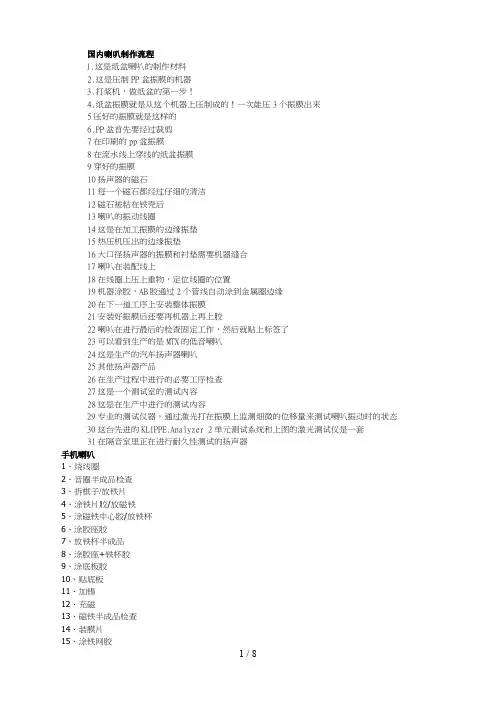

国内喇叭制作流程1.这是纸盆喇叭的制作材料2.这是压制PP盆振膜的机器3.打浆机,做纸盆的第一步!4.纸盆振膜就是从这个机器上压制成的!一次能压3个振膜出来5压好的振膜就是这样的6.PP盆首先要经过裁剪7在印刷的pp盆振膜8在流水线上穿线的纸盆振膜9穿好的振膜10扬声器的磁石11每一个磁石都经过仔细的清洁12磁石被粘在铁壳后13喇叭的振动线圈14这是在加工振膜的边缘振垫15热压机压出的边缘振垫16大口径扬声器的振膜和衬垫需要机器缝合17喇叭在装配线上18在线圈上压上重物,定位线圈的位置19机器涂胶,AB胶通过2个管线自动涂到金属圈边缘20在下一道工序上安装整体振膜21安装好振膜后还要再机器上再上胶22喇叭在进行最后的检查固定工作,然后就贴上标签了23可以看到生产的是MTX的低音喇叭24这是生产的汽车扬声器喇叭25其他扬声器产品26在生产过程中进行的必要工序检查27这是一个测试室的测试内容28这是在生产中进行的测试内容29专业的测试仪器,通过激光打在振膜上监测细微的位移量来测试喇叭振动时的状态30这台先进的KLIPPE.Analyzer 2单元测试系统和上图的激光测试仪是一套31在隔音室里正在进行耐久性测试的扬声器手机喇叭1、绕线圈2、音圈半成品检查3、拆棋子/放铁片4、涂铁片胶/放磁铁5、涂磁铁中心胶/放铁杯6、涂胶座胶7、放铁杯半成品8、涂胶座+铁杯胶9、涂底板胶10、贴底板11、加锡12、充磁13、磁铁半成品检查14、装膜片15、涂铁网胶16、铁杯+音膜检查/装铁网17、涂缺口胶18、分线19、焊线20、脱线21、洗底板22、涂保护胶23、贴圆纤维网24、盖印章125、盖印章226、测电阻27、取消28、贴缓冲垫29、贴长纤维网30、压长纤维网/检查温度升高, Fo轻微下降, 温度降低,Fo轻微上升, 因为胶水或折环高温下会软化.冷了变硬湿度增大, Fo轻微下降,湿度变小,Fo轻微上升,因为材料吸湿后会变软.如何用扬声器阻抗曲线认识扬声器根据阻抗的定义从阻抗曲线上读出扬声器是多少欧的能看出或计算出Fs Zmax Q值等,还能看出是否装配异常和等效电感等Z=R+(X l-X c)j,/Z/=(R2+(X l-X c)2)1/2,/Z/-f 曲线的极大值或极小值,说明此点有谐振,是串联或并联可以分出。

扬声器工艺流程

《扬声器工艺流程》

扬声器是将电信号转换为声音的装置,是音响设备中不可或缺的一部分。

它经过了一系列的工艺流程才能制造完成,下面我们来了解一下扬声器的工艺流程。

首先,扬声器的制造需要准备原材料,包括振膜、线圈、磁铁等。

振膜需要经过切割、冲孔等工艺处理,线圈需要进行绕线、接线等操作。

而磁铁则需要进行磁化处理,以确保其具有一定的磁场强度。

接下来,进行组装工艺。

将准备好的原材料组装在一起,形成一个完整的扬声器结构。

这个过程包括固定振膜、安装线圈、磁铁等。

这些步骤需要非常精密的操作,以确保扬声器的性能和品质。

然后,进行调试工艺。

组装完成的扬声器需要经过调试,包括频响特性的调试、功率测试等。

这些调试步骤可以确保扬声器的音质和输出功率符合设计要求。

最后,进行包装工艺。

将调试完成的扬声器进行包装,包括外包装和内包装。

外包装需要具有一定的美观性和保护性,以便于运输和销售。

内包装则需要确保扬声器在运输过程中不受到损坏。

通过以上一系列的工艺流程,一个完整的扬声器就制造完成了。

这些工艺流程需要经过各种专业设备和工人的精心操作,以确保扬声器的品质和性能。

同时,不断改进和优化这些工艺流程,也是提高扬声器制造效率和品质的重要手段。

腔体喇叭的制作方法

腔体喇叭是一种广泛应用于广播、音乐和电影等领域的电子设备,其工作原理是通过将音频信号通过一个腔体内部的声音传播路径来放大声音。

以下是腔体喇叭的制作方法:

1. 设计腔体结构:在设计腔体喇叭时,需要考虑声音传播的路径、腔体的大小和形状等因素。

一般来说,腔体喇叭可以分为两个主要部分:腔体和喇叭罩。

腔体通常是一个圆柱形的实体,而喇叭罩则是一个可以覆盖腔体的部分,用于放大

声音。

2. 确定材料:腔体喇叭的材料选择非常重要。

通常来说,最好的材料是陶瓷或玻璃。

这些材料具有良好的折射和反射能力,可以放大声音并提供更好的音质。

此外,其他材料如铜、铝等也可以使用,但可能会降低音质。

3. 制造腔体:根据设计好的腔体结构,可以使用陶瓷或玻璃等材料制造腔体。

在制造腔体时,需要注意使其具有足够的强度和耐用性。

4. 制造喇叭罩:喇叭罩是腔体的一部分,用于放大声音。

喇叭罩的材料通常是金属或塑料。

在制造喇叭罩时,需要注意其形状和大小,以便能够覆盖腔体并放大声音。

5. 校准和测试:制造完成后,腔体喇叭需要进行校准和测试,以确保其音质

和性能符合要求。

校准可以包括对腔体和喇叭罩进行调音,以确保声音的均衡和清晰。

测试可以包括听音测试和频率响应测试等,以验证腔体喇叭的性能。

腔体喇叭的制作方法需要涉及到设计、制造和测试等多个环节。

在制造过程中,需要确保腔体和喇叭罩的材料和结构符合要求,并校准和测试以确保其性能

符合要求。

喇叭生产工艺我一直对喇叭这个小玩意儿充满了好奇。

你想啊,这么个不大的东西,怎么就能发出那么多种声音,从悠扬的音乐到响亮的广播声呢?今天呀,我就带大家走进喇叭的生产工艺世界,去一探究竟。

在喇叭生产的厂里,有各种各样的工人师傅。

就像有个叫老王的师傅,他在这行干了好多年了。

他总是戴着一副老花镜,眼神却犀利得很呢。

这喇叭生产的第一步啊,就是设计。

这可不像咱们随便画画那么简单。

设计师们得像魔法师一样,要根据喇叭将来的用途,是用在汽车里听音乐呢,还是在广场上做广播,来确定喇叭的尺寸、形状还有性能参数。

他们拿着尺子、计算器,在图纸上写写画画,那认真劲儿就像艺术家在创作一幅绝世名画。

接下来就到了材料准备阶段啦。

喇叭的材料就像厨师做菜的食材一样重要。

有磁铁,这磁铁就像喇叭的心脏,为声音的产生提供动力。

还有振膜,振膜就如同人的声带,它可是直接影响声音的质量的。

这些材料可得精挑细选啊。

小李是负责材料采购的小伙子,他每次去采购材料都像个挑剔的购物者。

他会仔细检查每一批磁铁的磁性强度,振膜的柔韧性。

要是材料不过关,他就会大喊:“这可不行,就像盖房子用烂砖头一样,做出来的喇叭肯定是个残次品!”等材料都准备好了,就开始喇叭的组装啦。

这组装可讲究了呢。

就像搭积木,每个部件都有它自己的位置。

老张师傅是组装线上的高手,他那双手就像有魔力一样。

他先把磁铁稳稳地安装在底座上,这时候,旁边的小王会递过来振膜,老张师傅就小心翼翼地把振膜连接到磁铁旁边的框架上。

这振膜的安装可不能马虎啊,要是有点歪,那声音可就跑调了。

这就好比人的五官,要是鼻子长歪了,那整个人看起来就不协调了。

然后呢,就是绕线圈。

这线圈可像是喇叭的神经一样,它负责把电流转化为磁场,和磁铁相互作用,从而让振膜振动发出声音。

绕线圈的师傅们,他们坐在那里,眼睛紧紧盯着手里的线圈,一圈又一圈地绕着。

这活儿看着简单,其实可需要耐心了。

小赵是个年轻的绕线工,刚开始的时候,他绕得又慢又不整齐,他就急得直跺脚,嘟囔着:“哎呀,这咋这么难呢,就像在一团乱麻里找线头一样。

揚聲器製作方法簡介音膜式揚聲器的製作方法1、磁囘工程:首先用治具組合華司和磁鉄,等5分鐘后在組合元鉄和華司組合体;在等5分鐘后將磁囘組合体拿到充磁機裏面進行充磁。

2、音膜工程:檢查音圈和音膜的外觀等是否不良,在將音圈、音膜放到治具上進行施膠,過烤箱等膠水半干的時候取治具,在對音圈音膜組合体進行檢驗,看其是否粘偏、是否開膠、斷膠等不良現象。

等過4個多小時后在進入下個工程。

3、加工工程:將端子加工到中板上。

此工程需要幾分鈡后進入到下個工程。

4、振動工程:施邊膠于中板上並將中板放在治具上,音圈音膜組合体放到中板上,焊引線于端子上,施磁囘膠進行排板5、組裝工程:試音放板后焊電線測極性、有些還可能組裝后蓋等工位6、包裝工程:對喇叭進行全檢,包括外觀、喇叭的阻抗、極性、音質、電線的長度等進行檢驗。

在送到FQC 進行檢驗。

7、FQC :FQC 針對檢驗的項目根據檢驗的標準進行檢驗后入庫。

8、OQC :OQC 根據生産入庫的情況根據檢驗的標準對入庫的喇叭進行抽檢出貨。

紙盆揚聲器的製作方法1、磁囘工程:首先用治具組合華司和磁鉄,等5分鐘后在組合元鉄和華司組合体;在等5分鐘后將磁囘組合体拿到充磁機裏面進行充磁。

2、加工工程:先加工中板和端子,在組合磁囘和中板。

等磁囘和中板之間的膠水經過大約4個小時乾燥后進入到下個工程3、振動工程:檢查音圈和彈波並組合放到治具上,經過烤箱取組合體進行檢驗,組合彈波組合体于中板上,施邊膠組合紙盆,施中心膠進行排板。

4、機動工程:取治具,將音圈引線焊在端子上,施防塵蓋膠水進行約4個小時的乾燥時間后進入下個工程5、組裝工程:將電線組裝在端子上,並組合上下蓋等,在進入到下個工程。

6、包裝工程:對喇叭進行全檢,包括外觀、喇叭的阻抗、極性、音質、電線的長度等進行檢驗。

在送到FQC 進行檢驗。

7、FQC :FQC 針對檢驗的項目根據檢驗的標準進行檢驗后在入庫。

8、OQC :OQC 根據生産入庫的情況根據檢驗的標準對入庫的喇叭進行抽檢出貨。

汽车喇叭的制造工艺汽车喇叭是汽车上的重要装置之一,它在行驶中起到了非常重要的作用。

它的制造工艺经过了多年的发展和改进,如今已经非常成熟。

本文将从材料选择、制造工艺和质量检测等方面,为大家介绍汽车喇叭的制造工艺。

汽车喇叭的制造工艺离不开材料的选择。

喇叭的主要部件包括喇叭膜、磁铁、线圈和振动腔体等。

喇叭膜是喇叭发声的关键部件,通常采用高弹性的塑料材料制成,以保证声音的传导和扩散效果。

磁铁则负责产生磁场,使线圈受到磁力的作用,产生振动。

线圈是用导电材料绕成的,它在受到磁力的驱动下,产生振动并传导声音。

振动腔体是喇叭的外壳,它的形状和结构会影响声音的产生和传播效果。

在制造工艺方面,汽车喇叭的制造过程通常包括以下几个步骤。

首先是材料的准备,根据设计要求选择合适的材料,并对材料进行加工和处理。

然后是喇叭膜的制作,将塑料材料加热成型,使其成为合适的形状和厚度。

接下来是磁铁和线圈的制作,磁铁通常采用永磁材料制成,线圈则通过绕线机器将导电材料绕成圈形。

最后是组装和调试,将喇叭膜、磁铁、线圈等组装在一起,并进行声音的调试和测试。

质量检测是汽车喇叭制造工艺中非常重要的一环。

通过质量检测,可以保证喇叭的性能和品质符合设计要求。

常见的质量检测方法包括声音测试、振动测试和耐久性测试等。

声音测试主要是通过专业的测试设备对喇叭发出的声音进行测试和分析,以确保声音的音质和音量达到标准要求。

振动测试则是对喇叭的振动进行测试,以确保振动的频率和幅度符合设计要求。

耐久性测试是对喇叭进行长时间的连续工作测试,以检测其在各种环境和工况下的使用寿命和可靠性。

总结一下,汽车喇叭的制造工艺经过了多年的发展和改进,如今已经非常成熟。

在制造过程中,合理选择材料,采用先进的加工和制造技术,以及严格的质量检测,都是确保汽车喇叭品质的关键。

汽车喇叭作为汽车上的重要装置,为我们提供了警示和交通安全等重要功能,其制造工艺的进步和发展也为我们的出行提供了更好的保障。

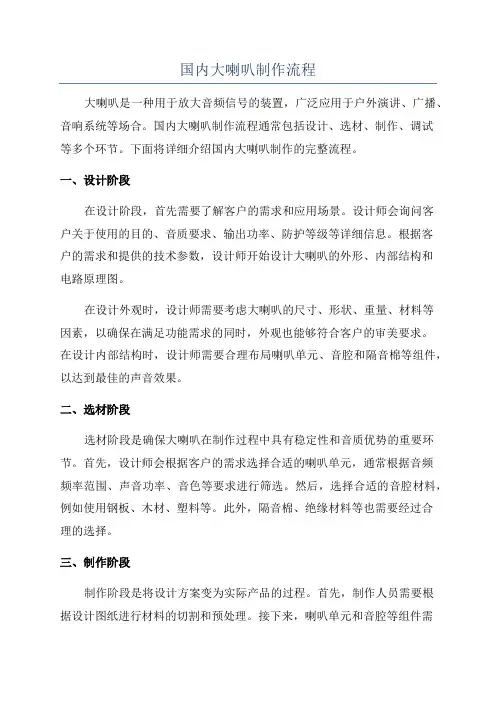

国内大喇叭制作流程大喇叭是一种用于放大音频信号的装置,广泛应用于户外演讲、广播、音响系统等场合。

国内大喇叭制作流程通常包括设计、选材、制作、调试等多个环节。

下面将详细介绍国内大喇叭制作的完整流程。

一、设计阶段在设计阶段,首先需要了解客户的需求和应用场景。

设计师会询问客户关于使用的目的、音质要求、输出功率、防护等级等详细信息。

根据客户的需求和提供的技术参数,设计师开始设计大喇叭的外形、内部结构和电路原理图。

在设计外观时,设计师需要考虑大喇叭的尺寸、形状、重量、材料等因素,以确保在满足功能需求的同时,外观也能够符合客户的审美要求。

在设计内部结构时,设计师需要合理布局喇叭单元、音腔和隔音棉等组件,以达到最佳的声音效果。

二、选材阶段选材阶段是确保大喇叭在制作过程中具有稳定性和音质优势的重要环节。

首先,设计师会根据客户的需求选择合适的喇叭单元,通常根据音频频率范围、声音功率、音色等要求进行筛选。

然后,选择合适的音腔材料,例如使用钢板、木材、塑料等。

此外,隔音棉、绝缘材料等也需要经过合理的选择。

三、制作阶段制作阶段是将设计方案变为实际产品的过程。

首先,制作人员需要根据设计图纸进行材料的切割和预处理。

接下来,喇叭单元和音腔等组件需要进行固定和连接,同时还需要安装隔音棉、绝缘材料等。

制作过程中还需要进行喇叭单元的电路焊接和调试等工作。

最后,将喇叭单元和音腔组装在一起,并进行外壳的加工和安装。

四、调试阶段调试阶段是为了验证制作的大喇叭是否符合设计要求的阶段。

首先,制作人员需要检查所有连接线路是否正确连接,保证喇叭单元和电路之间的正常通信。

然后,使用音频信号发生器对大喇叭进行频率测试,调整音腔的尺寸和形状以达到最佳的音质效果。

最后,进行声压级和频率响应等方面的测试,并对测试结果进行调整和优化。

五、产品竣工在调试阶段结束后,制作人员进行最后的清洁和整理工作,确保大喇叭外观完整无损。

然后,制作人员对整个制作流程进行评估和总结,收集客户反馈和建议,以不断改进制作流程。

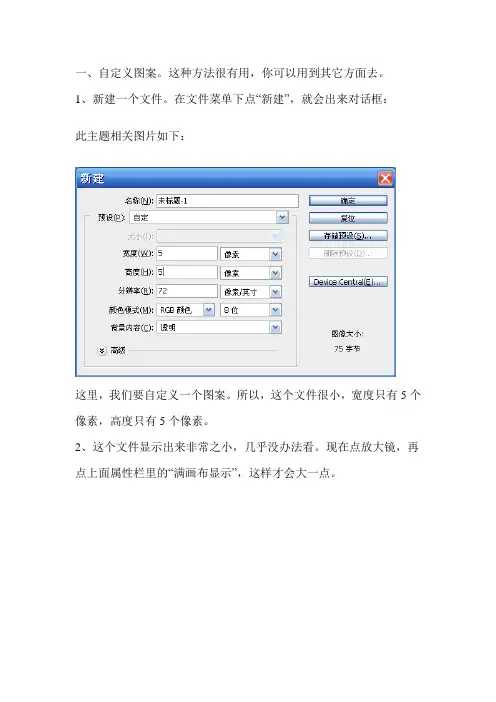

一、自定义图案。

这种方法很有用,你可以用到其它方面去。

1、新建一个文件。

在文件菜单下点“新建”,就会出来对话框:此主题相关图片如下:这里,我们要自定义一个图案。

所以,这个文件很小,宽度只有5个像素,高度只有5个像素。

2、这个文件显示出来非常之小,几乎没办法看。

现在点放大镜,再点上面属性栏里的“满画布显示”,这样才会大一点。

3、新建一个图层。

因为我们需要透明的图,所以必须新建一个图层(右下角图层面板下的倒数第二个按钮)。

现在把背景层的小眼睛关掉。

4、描边点“选择”下拉菜单中的“全部”。

点“编辑”下拉菜单中的“描边”,如下图设置。

5、在编辑菜单下点“定义图案”,出来对话框:此主题相关图片如下:点确定。

你可以给这个自定义的图案起一个名字,后面会用到。

二、画喇叭新建一个文档。

宽度高度设置大些。

新建一层。

图层2处于选中状态。

选左边工具栏,带虚线圆圈的“椭圆选框工具”。

画个大的选区。

在“编辑菜单”下点“填充”,这次我们不是用前景色或者是背景色填充,这些是要用我们自定义的图案来填充。

此主题相关图片如下:在对话框里,内容-使用,找到“图案”,在下面的自定图案找到前面我们做好的图案。

点“好”。

执行“滤镜”“扭曲”“球面化”三次(2-3次)。

执行:菜单“图层”“图层样式”“斜面和浮雕”在“光泽等高线”选项选“环形”。

效果如下图:增加一层。

图层3。

虚线选区仍然存在的情况下。

菜单“选择”“修改”“边界”大小看圆大小定。

此时出来双圆环。

给喇叭做一个立体边。

菜单“编辑”“填充”“颜色”,找一灰色。

菜单“图层”“图层样式”“颜色叠加”“混合模式”选灰色。

值为:c8c8c8“选择”“取消选择”选图层1菜单“编辑”“填充”“颜色”选黑色。

在图层3上右键,选合并可见图层。

3层合1.菜单“文件”“存储为WEB和设备所用格式”。

保存成一图片文件。

改名上传。

文件名为:学号-姓名-喇叭.gif。

简易扬声器的制作流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!以下是一个简易扬声器的制作流程:材料准备:1. 磁铁2. 漆包线3. 硬纸板或塑料板4. 音频插头5. 胶水或胶带6. 剪刀或刀具7. 尺子制作步骤:1. 制作线圈:使用漆包线在硬纸板或塑料板上缠绕一定圈数,形成一个线圈。

汽车喇叭生产流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!汽车喇叭是汽车上不可或缺的一部分,它在提醒其他车辆或行人时起到了至关重要的作用。

铝膜喇叭的工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!铝膜喇叭的工艺流程一、前期准备阶段。

在开始铝膜喇叭的制作之前,需要做好充分的准备工作。

耳机喇叭生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!耳机喇叭生产工艺流程一、前期准备阶段。

在正式开始耳机喇叭生产之前,有一系列的准备工作需要完成。