实训五 熔融拉锥光纤耦合器的制作

- 格式:docx

- 大小:735.35 KB

- 文档页数:5

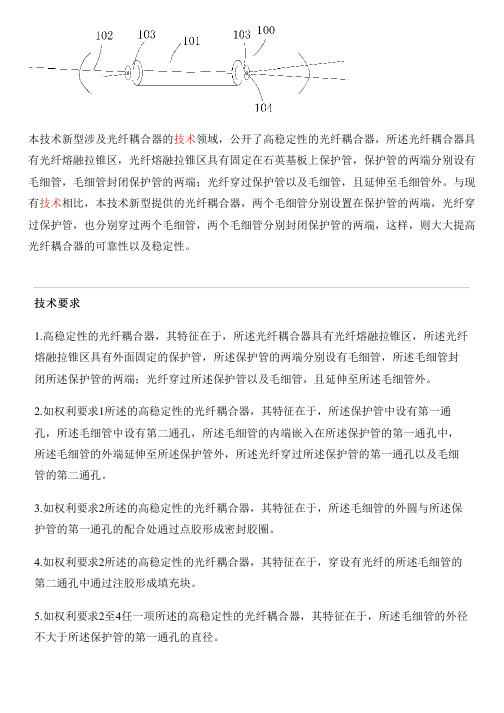

本技术新型涉及光纤耦合器的技术领域,公开了高稳定性的光纤耦合器,所述光纤耦合器具有光纤熔融拉锥区,光纤熔融拉锥区具有固定在石英基板上保护管,保护管的两端分别设有毛细管,毛细管封闭保护管的两端;光纤穿过保护管以及毛细管,且延伸至毛细管外。

与现有技术相比,本技术新型提供的光纤耦合器,两个毛细管分别设置在保护管的两端,光纤穿过保护管,也分别穿过两个毛细管,两个毛细管分别封闭保护管的两端,这样,则大大提高光纤耦合器的可靠性以及稳定性。

技术要求1.高稳定性的光纤耦合器,其特征在于,所述光纤耦合器具有光纤熔融拉锥区,所述光纤熔融拉锥区具有外面固定的保护管,所述保护管的两端分别设有毛细管,所述毛细管封闭所述保护管的两端;光纤穿过所述保护管以及毛细管,且延伸至所述毛细管外。

2.如权利要求1所述的高稳定性的光纤耦合器,其特征在于,所述保护管中设有第一通孔,所述毛细管中设有第二通孔,所述毛细管的内端嵌入在所述保护管的第一通孔中,所述毛细管的外端延伸至所述保护管外,所述光纤穿过所述保护管的第一通孔以及毛细管的第二通孔。

3.如权利要求2所述的高稳定性的光纤耦合器,其特征在于,所述毛细管的外圆与所述保护管的第一通孔的配合处通过点胶形成密封胶圈。

4.如权利要求2所述的高稳定性的光纤耦合器,其特征在于,穿设有光纤的所述毛细管的第二通孔中通过注胶形成填充块。

5.如权利要求2至4任一项所述的高稳定性的光纤耦合器,其特征在于,所述毛细管的外径不大于所述保护管的第一通孔的直径。

6.如权利要求5所述的高稳定性的光纤耦合器,其特征在于,所述保护管的第一通孔的直径与所述毛细管的外径之间的间隙范围为0-0.3mm之间。

7.如权利要求2至4任一项所述的高稳定性的光纤耦合器,其特征在于,所述保护管的第一通孔的直径范围为0.15mm-0.8mm之间。

8.如权利要求2至4任一项所述的高稳定性的光纤耦合器,其特征在于,所述保护管的第一通孔与所述毛细管的第二通孔同轴布置。

锥形光纤器件制备及其特性研究本文是根据石墨烯加热子的电加热熔融拉锥方法,控制影响锥形的几项参数,通过不同拉锥参数的设定,制备多种锥形结构的光纤,其中包括双锥形M-Z干涉仪和非对称长周期光纤光栅等结构,分别做温度和应变的传感特性实验。

主要工作与成果总结如下:1.基于石墨烯加热子的电加热熔融拉锥方法的基础上,分析影响锥形的几项拉制参数,通过调节并优化温度、拉制速度与时间等参数,制备出多种形貌结构不同的锥形,并且分析出拉制温度对所得锥形粗细的影响,拉制速度与时间对所得锥形长度的影响。

2.通过不断变化拉制长周期光纤光栅(LPFG)中的温度和速度参数,在拉制过程中分别对第6个周期,第4个周期的拉制参数进行修改,制备出与其他周期不同的锥形结构,利用熔锥法制备出了在同一根光纤中包含六个锥区并且有3种形貌特征的长周期光纤光栅,并且称其为非对称LPFG。

3、分析3种形貌特征的LPFG 的透射谱,得出3W型谐振峰的LPFG,分析3W型谐振峰为过耦合现象,测量并分析LPFG的形貌特征,并做温度和轴向应变传感特性实验,分别计算出每个谐振峰波长的温度灵敏度和轴向应变灵敏度。

3W型谐振峰中一共包含了6个谐振峰,其中相邻两个谐振峰的温度传感特性相似,但应变传感特性相差较大,其中包含了应变灵敏度分别为7pm/με和近乎0pm/με的两个相邻的谐振峰。

4.利用熔融拉锥方法制备双锥形M-Z干涉仪,分析M-Z干涉仪的干涉谱和形貌特征,并做了温度传感特性实验,得出60pm/oC的灵敏度。

实训五熔融拉锥光纤耦合器的制作(一)光纤耦合器1.功能:用于光信号的分路与合路,是光纤无源器件。

2.制作方法:微光学、光波导、熔融拉锥(FBT:制作简单、成本低廉、附件损耗小)。

3.两根光纤的归一化输出光功率:P2/P1=cos2(△β(λ)L)P3/P1=sin2(△β(λ)L)其中(△β(λ))为耦合常数、L是拉锥长度从公式可知P3和P2互补,且符合能量守恒。

但这两个公式一般只适合理论指导,不可用于计算使用,因为(△β(λ))不可确定,随时变化。

所以实验过程中应用软件对两个输出端进行实时的功率检测,直接输出P2和P3。

(二)实验流程1.SCS-4000型全功能光纤拉锥系统是一种集成了光学、电子学、精密机械、计算机等多项技术及制作、检测、控制等多项功能于一体的高度自动化生产系统。

2.实验步骤:①主、副光纤的准备工作:剥除涂覆层,酒精擦拭,插入拉锥机光功率监测通道。

②主副光纤中间部分剥除涂覆层,酒精擦拭,打结两次,抽气固定。

③调至工作长度模式,点火熔融,进行耦合器的拉锥,并观察软件上的耦合图像。

3.实验结果【第一次实验】分析:a.从实验效果图可以看出,在中间交汇线处,绿白两条线恰好接触,但是却在之后的过程中分别返回到其他值保持不变,导致最终输出功率之和大于输入功率,明显不符合能量守恒定律。

出现情况原因:可能由于输入功率过高,使得计算机光功率监测系统不能标注出真正的功率值,即输入的0.98数值不准确,所以在最后的熔融拉锥之后,输出功率之和高于了输入功率。

b.代表“附加损耗”的红色线条数值一直很低,表明实验中损耗较小。

为了使附加损耗小,需要在剥除涂覆层时更加认真,既不能把光纤弄断,还要把涂覆层完全剥干净,并且一定要记得用酒精擦拭,条件允许的话,酒精擦拭用纸不可循环利用。

c.本次实验熔融效果较好,但是由于输出功率值不正常,仍有缺陷。

【第二次实验】a.从实验效果图可以看出,在熔融初期阶段,由于打结处光纤涂覆层没有剥除干净,使得输出图像上下波动较大。

光信息专业实验报告:全光纤耦合器件一、实验目的和内容1、了解全光纤耦合器件的工作原理和制作工艺,即熔融拉锥技术。

2、认识全光纤耦合器件的基本技术参量的实际意义,学会测量插入损耗、附加损耗、分光比、偏正相关损耗等。

3、分析测量误差的来源。

二、实验基本原理在熔融拉锥技术中,具体制作方法一般是将两根(或者两根以上)除去涂覆层的裸光纤以一定方式靠近,在高温加热下熔融,同时向两侧拉伸,利用计算机监控其光功率耦合曲线,并根据耦合比与拉伸长度控制停火时间,最后形成双锥结构。

采用熔融拉锥法实现光纤间传输光功率耦合的耦合系数与波长有关,光传输波长发生变化时,耦合系数也会变化,即耦合器的分光比发生变化。

考虑到熔融拉锥的耦合是周期性的,耦合周期愈多,耦合系数与传输波长的关系越大,所以尽量减少熔融拉锥中耦合的次数,最好在一个周期内完成耦合。

合理改变熔融拉锥条件,能够获得不同功能的全光纤耦合器件。

熔融拉锥机的控制原理模块图如图1所示。

熔融拉锥型光纤耦合器工作原理示意图如图2所示。

图1 熔融拉锥机系统控制示意图图2 熔融拉锥型光纤耦合器工作原理示意图1、单模耦合器HE信号。

图3是单模光纤耦合器的迅衰场耦在单模光纤中传导模是两个正交的基模11合示意图。

但传导模进入熔锥区时,随着纤芯的不断变细,归一化频率V逐渐减小,有越来越多的光功率掺入光纤包层中。

实际上光功率是在由包层作为芯,纤外介质(一般是空气)作为包层的复合波导中传播的;在输出端,随着纤芯的逐渐变粗,V 值重新增大,光功率被两根纤芯以特定比例“捕获”。

设初始条件为:,0)0(,1)0(21==P P 且两光纤有相同的传输常数21ββ=,则可由理论上导出输出功率为),(sin ),(cos 2423CL P CL P ==其中C 为耦合系数,有耦合区结构决定;L 为耦合区有效相互作用长度。

图3 单模光纤耦合器的迅衰场耦合示意图通过对拉伸程度和熔融程度的细致控制,合理调整参数,就可以获得不同分光比的光耦合器。

全光纤耦合器件摘要:简述熔融拉锥法制作全光纤耦合器件的原理,进而讨论全光纤耦合器的工作原理,并对未知耦合器件进行测试,具体分析其参数。

一、 实验原理1. 熔融拉锥法熔融拉锥法是将2根出去涂覆层的光纤以一定方式靠拢,然后置于高温下加热熔融,同时向光纤两端拉伸,最终在加入形成双锥形式的特殊波导耦合结构,从而实现光纤耦合的一种方法。

熔融拉锥法示意图如图1:图 1熔融拉锥法示意图2. 光纤耦合器工作原理图2所示为熔融拉锥型光纤耦合器的结构模型。

其中:W 2和W 3分别为耦合结构熔锥区II 和III 在光纤熔烧时的拉伸长度;W 1为耦合区I 的火焰宽度。

耦合区的两光纤熔烧时逐渐变细,两纤芯可以忽略不计,两包层合并在一起形成以包层为纤芯、芯外介质(空气)为新包层的复合波导结构,实现两光纤的完全耦合。

当入射光从输入端1进入熔锥区II 后,由于淡漠光纤的传导膜为2个正交的基膜信号,因此,光纤参量V 随着纤芯的变细而逐渐变小,导致越来越多的光渗入包层;进入耦合区I 后,由于两光纤合并在一起,光在以新的包层为纤芯的复合波导中传输,并使光功率发生再分配;当光进入熔锥区III 后,光纤参量V 随着纤芯的变粗而逐渐增大,并使光以特定比例从输出端输出,即一部分光从直通臂直接输出,另一部分光从耦合臂输出。

在耦合区I ,由于两光纤包层合并在一起,纤芯足够逼近,因此,耦合器为两波导构成的弱耦合结构。

根据若耦合模理论:相耦合的两波导中的场,各保持该波导独立存在是的场分布和传输系数,耦合的影响仅表现在场的复振幅的变化。

假设光纤是无吸收的,则随拉伸长度Z 不断变化,其变化规律可用一阶微分方程组表示如下:式中:A 1和A 2为两光纤的模场振幅;和为两光纤在孤立状态下的传播常数;和为子耦合系数;和为互耦合系数。

自耦合系数相对于互耦合系数很小,可以忽略,且近似有。

当方程在z=0时满足A 1(z)= A 1(0), A 2(z)= A 2(0),其解为:图 2 光纤耦合器结构模型其中:为两传播常数的平均值;F2为光纤之间耦合的最大功率;C为耦合系数,与工艺有关。

热熔拉锥光纤耦合器

热熔拉锥光纤耦合器是一种将两个光纤耦合在一起的高精度的器件。

它是由一根末端非常细的光纤与另外一根直径较大的光纤热熔构

成的。

热熔拉锥光纤耦合器具有非常高的耦合效率和低的插入损耗,

因此在光通信、光纤传感器和生物医学等领域广泛运用。

热熔拉锥光纤耦合器制造的过程由多个步骤组成,包括1.拉扯2.

切割3.酸洗4.烧蚀。

首先,将两根不同直径的光纤粘在一起,通过拉

扯的步骤,使细的光纤逐渐拉长并减小横截面积,形成锥形。

下一步

是将锥形部分切割下来并经过酸洗处理,以去除一部分污染物。

最后,通过烧蚀的过程,将两个光纤的末端接触并热熔起来。

在热熔的过程中,由于两个光纤具有不同的直径和所选用的纤维类型不同,热熔过

程会让两根光纤逐渐融合在一起形成一个高精度、低损耗的耦合器。

热熔拉锥光纤耦合器可以在不需要额外的光学元件的情况下将两

个光纤的光信号耦合起来,由于其制造难度较高,成本较昂贵,通常

不适用于大批量生产领域。

不过它的优点是具有高耦合效率和低插入

损耗,且具有高精度的制造水平,可以匹配绝大多数的光学组件。

在

高速光通信、医学影像和光学传感器等领域,热熔拉锥光纤耦合器的应用也越来越广泛,对于确保光信号的精度和稳定性有着非常重要的作用。

总之,热熔拉锥光纤耦合器是运用纤维拉扯、切割、酸洗和烧蚀等多个制作步骤制造的一种高精度的器件。

它具有高耦合效率、低插入损耗和高精度等特点,成为了光通信、生物医学和光学传感器等领域中不可或缺的核心元件。

光纤熔融拉锥器件光纤熔融拉锥器件(Fused Biconic Taper,简称FBT)是一种用于光纤传输的关键元件。

它通过将两根光纤连接在一起,使光信号能够在两根光纤之间传输,从而实现光纤通信。

光纤熔融拉锥器件的制作过程包括光纤的剥离、清洗、对接和熔融拉锥等多个步骤。

首先,需要将光纤的保护层剥离,暴露出裸露的光纤芯。

然后,将两根光纤通过对接的方式连接在一起,确保其端面平整、对齐。

接下来,将连接好的光纤放入熔融拉锥机中,通过高温熔融和拉伸的方式,使两根光纤逐渐变细,最终形成一个细小的锥形结构。

整个制作过程需要严格控制温度、时间和拉伸力度等参数,以确保器件的质量和性能。

光纤熔融拉锥器件具有多种优点。

首先,由于其锥形结构,可以实现光信号的二分之一功率分配,从而实现光纤之间的信号耦合。

其次,由于光纤熔融拉锥器件的制作过程简单,成本相对较低。

此外,光纤熔融拉锥器件还具有较高的稳定性和可靠性,能够在各种环境条件下稳定工作。

光纤熔融拉锥器件在光纤通信领域有着广泛的应用。

它可以用于光纤传感、光纤放大、光纤耦合等多个方面。

例如,在光纤传感中,光纤熔融拉锥器件可以实现光纤与传感器之间的光耦合,将传感信号转换为光信号进行传输。

在光纤放大中,光纤熔融拉锥器件可以实现光纤与光放大器之间的耦合,将光信号放大后再传输。

在光纤耦合中,光纤熔融拉锥器件可以实现光纤之间的信号耦合,将光信号从一根光纤传输到另一根光纤。

然而,光纤熔融拉锥器件也存在一些局限性。

首先,由于制作过程中的温度、时间等参数需要严格控制,因此制作过程相对较为复杂,需要一定的技术和经验。

其次,由于光纤熔融拉锥器件的制作过程不可逆,一旦制作完成,就无法再进行调整和修正。

此外,光纤熔融拉锥器件的耦合效率和损耗也会受到一些因素的影响,如光纤的质量、连接的精度等。

为了提高光纤熔融拉锥器件的性能,研究人员正在不断努力。

他们通过改变熔融拉锥的形状、优化制作工艺、改进材料等方式,试图提高光纤熔融拉锥器件的耦合效率和工作稳定性。

光纤熔融拉锥机 Modified by JACK on the afternoon of December 26, 2020光纤熔融拉锥机操作步骤及注意事项准备事项:1.打开光源注意:光源需预热30分钟2.打开真空泵3.打开电源开关,真空开关4打开电脑操作步骤:一.软件及氢气发生器1.运行“fiber”软件,连接成功,点击确定。

2.进入参数设置,完成参数设置后点击保存,进入工作界面。

(参数设置详见拉《锥机使用说明书》,后面简称说明书)关键参数:⑴火炬位置(重点)①肉眼判断,火炬位置(调整好后轻易不要改动参数)②看分光化,功率损耗⑵拉伸速度⑶流量3.点击初始化,火炬头自动调节至设置位置4.选择光源2,氢气开关处于打开(on)状态。

5.打开氢气发生器,用打火机点燃氢气。

注意:每次拉锥前,火头空烧一段时间,将杂质气体烧光(10分钟为宜,可在此时间内准备光纤)。

二.光纤制备及处理6.光纤制备:用剥皮刀将光纤一头剥去被覆层(25m m左右,整个实验剥去厚度相同),然后用浸有无水乙醇(不要过多)的无屑纸将光纤擦拭干净。

(注意卫生纸要用无屑纸)7.光纤固定:取下P2的固定夹,按住开关将光纤平行插入孔中并露出一小截,用硅钢刀(约45度角)斜着轻划光纤,然后轻推一下,光纤就会平整的断开,然后将固定夹插入原来位置。

切面平整的光纤P2(uw)为230.注意:①由于操作平台上有高温燃烧的氢气,无水酒精应放在低于平台的桌面上②光纤插入固定夹时一定要平行,防止光纤断入固定夹中③在将固定夹复位时需保留光纤足够长,保证将光纤复位时不会扯断光纤8.耦合部分光纤制备与固定:前出一段光纤,在光纤中间剥去约2厘米的光纤(操作台上的标签纸上黑线示意的长度),用浸有无水酒精的干净无屑纸擦拭干净(重要),放入拉锥槽的靠里一侧,从左侧将光纤剪断(留约5cm长)。

9.第二根耦合光纤制作方法与第一根相同,但是要保证耦合部分(中间部分)两个光纤长度相同,放入拉锥槽的外侧(此根光纤不可剪短)。

实训五熔融拉锥光纤耦合器的制作

(一)光纤耦合器

1.功能:用于光信号的分路与合路,是光纤无源器件。

2.制作方法:微光学、光波导、熔融拉锥(FBT:制作简单、成本低

廉、附件损耗小)。

3.两根光纤的归一化输出光功率:

P2/P1=cos2(△β(λ)L)

P3/P1=sin2(△β(λ)L)

其中(△β(λ))为耦合常数、L是拉锥长度

从公式可知P3和P2互补,且符合能量守恒。

但这两个公式一般只适合理论指导,不可用于计算使用,因为(△β(λ))不可确定,随时变化。

所以实验过程中应用软件对两个输出端进行实时的功率检测,直接输出P2和P3。

(二)实验流程

1.SCS-4000型全功能光纤拉锥系统是一种集成了光学、电子学、精

密机械、计算机等多项技术及制作、检测、控制等多项功能于一体的高度自动化生产系统。

2.实验步骤:

①主、副光纤的准备工作:剥除涂覆层,酒精擦拭,插入拉锥机光

功率监测通道。

②主副光纤中间部分剥除涂覆层,酒精擦拭,打结两次,抽气固定。

③调至工作长度模式,点火熔融,进行耦合器的拉锥,并观察软件

上的耦合图像。

3.实验结果

【第一次实验】

分析:

a.从实验效果图可以看出,在中间交汇线处,绿白两条线恰好接触,

但是却在之后的过程中分别返回到其他值保持不变,导致最终输出功率之和大于输入功率,明显不符合能量守恒定律。

出现情况原因:可能由于输入功率过高,使得计算机光功率监测系统不能标注出真正的功率值,即输入的0.98数值不准确,所以在最后的熔融拉锥之后,输出功率之和高于了输入功率。

b.代表“附加损耗”的红色线条数值一直很低,表明实验中损耗较

小。

为了使附加损耗小,需要在剥除涂覆层时更加认真,既不能

把光纤弄断,还要把涂覆层完全剥干净,并且一定要记得用酒精擦拭,条件允许的话,酒精擦拭用纸不可循环利用。

c.本次实验熔融效果较好,但是由于输出功率值不正常,仍有缺陷。

【第二次实验】

a.从实验效果图可以看出,在熔融初期阶段,由于打结处光纤涂覆

层没有剥除干净,使得输出图像上下波动较大。

但是当熔融结束后,两根光纤耦合效果很好,耦合器正常。

可看出绿白线在接触后变化不大,呈间隔小的两条平行线,即两个输出端口的输出功率成一定比例。

且输出功率之和不大于输入功率。

出现情况原因:在进行此实验之前,为解决实验一问题,在输入光处加入功率限制装置,使得输入功率减小到0.16左右,较实验一的0.98有很大差别。

这样输出端口的功率监测设备就能够正确

监测到功率数据并精确反馈。

这是本次实验成功的重要一步。

b.本次实验“附加损耗”过大,即图中红线一直处于高数值状态,

这是因为在处理光纤时,没能够完全剥除掉涂覆层,使光纤耦合器工作时产生了更大的额外损耗。

c.本次实验耦合过程成功,且输出功率与输入功率数值正常,光纤

耦合器能够正常工作。

【思考题】

a.在光纤固定步骤中,将剥去的光纤放置在夹具上的时候需不需要

旋扭?

答:不需要。

光纤固定是在将主副光纤打结两次后的步骤,所以切不可在固定过程中再旋扭,如果旋扭使结的数量增多,会导致光纤不能良好接触,熔融不彻底,最终导致拉锥失败。

b.光纤拉锥实验结果中,并没有出现交叉现象,问题出在哪个环节?

答:可能会出现在主副光纤打结环节。

如果在打结环节中,并没有打结或者打结数量不适,在熔融过程中,可能使两根光纤没能完全融合或者部分融合,这样输入的光可能在两个输出端都有输出,但是输出曲线可能不交叉。

(三)实验心得

1.通过本次实验,对光纤耦合器又有了更为直观的认识。

光纤耦合

器的应用范围很广,既可以用于光纤通信,还能够应用到光纤传感领域,是各种光纤应用系统中使用最多的光无源器件之一。

2.学习到上文所述的功率表达公式,并不能够实际应用到计算中,

在需要确定输出输入功率的关系时,需要利用实时监测系统才能够实现。

且在结果分析时,必须要遵守能量守恒定律,否则耦合系统的输出效果不理想或者产生错误。

3.熔融拉锥光纤耦合器的优势:

附加损耗低、偏振相关损耗低、稳定性好、小体积、分光比任选。

4.在处理脆弱的光纤时,需要有耐心与细心。

尤其在将光纤插入拉

锥机光功率监测通道时,不仅需要格外小心,也需要技巧。

而且实验步骤中提及的“酒精擦拭”步骤,切不可省略。

因为只有用酒精将剥除涂覆层的光纤处理洁净,才能够在最终的熔融拉锥中得到正确图像,否则不仅可能会使氢气燃烧装置损坏,还可能会造成耦合器的制作失败。

5.本实验对于光纤的处理方法与技巧需要格外注意。

例如主副光纤

中间部分涂覆层的剥除,长度在2-3cm适合,过长可能会在打结过程中使光纤断掉,过短可能会使熔融过程不彻底;光纤打结这个步骤也很需要技巧,打结后,必须在光纤固定时将两个或三个结对应好点火燃烧的位置,只有这样才能够使熔融过程彻底,否则打结部位不能成功熔融,只会使后面的拉锥过程失败。