故障预测与健康管理 HM 技术的现状与发展

- 格式:docx

- 大小:547.18 KB

- 文档页数:18

故障预测与健康管理技术的现状与发展一、本文概述随着工业技术的不断进步和智能化水平的提高,故障预测与健康管理技术(Prognostics and Health Management,PHM)已成为当前研究领域的热点之一。

PHM技术通过对设备运行状态的实时监测与数据分析,旨在预测设备可能出现的故障,并对其进行健康管理,从而延长设备使用寿命,提高设备的可靠性和安全性。

本文将对故障预测与健康管理技术的现状进行综述,探讨其发展趋势和应用前景,以期为该领域的研究和实践提供参考和借鉴。

本文将介绍PHM技术的基本概念、发展历程和核心技术,阐述其在不同领域的应用现状。

本文将从数据采集与处理、故障预测与健康评估、健康管理决策等方面,分析当前PHM技术的研究热点和难点。

接着,本文将探讨PHM技术的发展趋势,包括智能化、集成化、标准化等方向,并展望其未来的应用前景。

本文还将总结PHM技术的发展对设备维护和管理带来的影响,以及面临的挑战和机遇。

通过本文的综述和分析,旨在为读者提供一个全面、深入的PHM技术现状与发展视角,为相关领域的研究和实践提供有益的参考和启示。

二、故障预测与健康管理技术的现状近年来,故障预测与健康管理(Prognostics and Health Management,PHM)技术在全球范围内得到了广泛的关注和应用。

作为维护设备持续、稳定运行的关键技术,PHM技术在航空、航天、船舶、电力、机械等领域均有所涉及,发挥着日益重要的作用。

目前,PHM技术主要依赖于大数据分析、机器学习、传感器技术等多学科交叉融合。

通过集成多种传感器,实时采集设备运行过程中的各种参数,如温度、压力、振动等,PHM系统能够实现对设备状态的全面感知。

同时,结合大数据分析技术,系统能够对采集到的大量数据进行深度挖掘,发现设备运行过程中的异常和故障模式,进而预测设备的剩余使用寿命和可能的故障点。

在机器学习算法的帮助下,PHM系统能够实现对设备状态的智能识别和故障预警。

故障预测与健康管理(PHM)技术的现状与发展曾声奎北京航空航天大学可靠性工程研究所,北京 100083Michael G. Pecht, 吴际美国马里兰大学 CALCE电子产品与系统中心,马里兰,2074Status and Perspectives of Prognostics and Health ManagementTechnology)ZENG Sheng_kui1, Michael G. Pecht2, Wu Ji2(1Institute of Reliability Engineering, Beihang University, Beijing#100083, China)(2CALCE Electronic Products and Systems Center ,University of Maryland,College Park, MD 20742)摘要:结合故障预测与健康管理(PHM)的技术发展过程,阐述了PHM的应用价值。

论述了PHM技术系统级应用问题,提出了故障诊断与预测的人机环完整性认知模型,并依此对蓬勃发展的故障诊断与故障预测技术进行了分类与综合分析,给出了PHM技术的发展图像。

针对故障诊断与预测的不确定性特征,对故障诊断与预测技术的性能要求、定量评价与验证方法进行了分析。

最后,以PHM技术的工程应用为线索,提出了PHM技术发展中的几个问题。

关键词:故障预测;故障诊断;故障预测与健康管理Abstract: This paper has briefed the potential benefits of Prognostics and Health Management (PHM) against its evolution history. The architecture for PHM system-level application is outlined, and a cognition model for diagnostics and prognostics is built based on the integrality of man-machine-environment. Directed by this model, various diagnostics and prognostics methods are classified and analyzed, and a whole picture of PHM is drawn. Uncertainty is a critical factor of PHM,its requirement-making, quantitative assessment and validation are discussed. Finally, key issues to do of PHM are listed with the goal of practical extensive use.Key words: prognostic and Health Management; diagnostics; prognostics; cognition model1. 引言现代武器装备的采购费用和使用与保障(O&S)费用日益庞大,经济可承受性成为一个不可回避的问题。

故障预测与健康管理系统解决方案1.国内数字化设备管理存在的问题今天,随着德国“工业4.0”、美国GE“工业互联网”在全球的风靡,以及“中国制造2025”战略的如火如荼地推进,以新一代信息技术与制造业深度融合为特点的智能制造已经引发了全球性的新一轮工业革命,并成为制造业转型升级的重要抓手与核心动力。

1.1.设备管理问题依然严重在多年的项目实施过程中深切感觉到,国内不管是大型企业还是中小企业,随着数字化脚步的加快,设备数控化率在逐年飞速的提高,数字化设备的数量与日俱增。

但这些设备出现故障以后的维修周期平均在2周以上,属于主轴、丝杠等关键部件损坏所导致的故障维修时间平均在3周以上。

维修期间,不仅严重影响生产进度,影响交货期,而且需要花费不菲的维修费用。

国外设备厂家提供的维修服务都是从工程师离开国外住地开始计算维修费用,如果请国外工程师维修,光人工费用每次平均都在5万(人民币)以上,加上更换备件等费用,每年企业需支付昂贵的设备维修费用。

企业目前对数字化设备采用传统“事后维修”的管理方法已经严重制约了公司的智能制造发展目标。

需要研究和探索,对于大量的离散制造业的设备进行预防性维护和故障预测的方案。

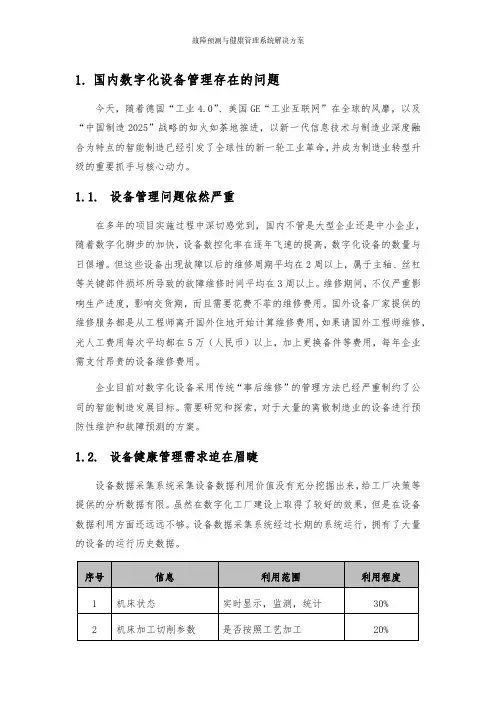

1.2.设备健康管理需求迫在眉睫设备数据采集系统采集设备数据利用价值没有充分挖掘出来,给工厂决策等提供的分析数据有限。

虽然在数字化工厂建设上取得了较好的效果,但是在设备数据利用方面还远远不够。

设备数据采集系统经过长期的系统运行,拥有了大量的设备的运行历史数据。

3OEE、开机率、故障率报表显示70%4报警故障信息次数和内容统计40%5加工零件信息数量统计30%6程序传输功能程序上传下载90%7其它信息报表和看板展示不确定表格1某企业数据采集利用程度表设备数据采集系统虽然可以提供与生产效率相关的基本统计信息,但仍然倚重硬件互联的部分,对于数据,尤其是海量互联数据分析来达到机器主件衰退监测、健康状况评估、故障预测预诊断、风险评估、以及决策支持方面,仍然有提升空间:1)现有的数控机床联网制造了大量数据,然而目前却没有很好的分析方式,目前仅仅限于原始数据重现,应该进行价值挖掘。

航空机电产品故障预测和健康管理技术随着航空业的不断发展,航空机电产品的可靠性和安全性已经成为影响民航运输的关键因素之一。

在航空机电产品的使用过程中,难免会出现各种故障,这些故障如果不能及时预测和处理,就会对飞行安全和航班正常运行带来不良影响。

为了有效地预测和管控航空机电产品的故障,航空机电产品健康管理技术越来越得到关注。

航空机电产品健康管理技术,又称为互联健康监测(IHUMS)技术,是一种基于物联网和云计算等新技术的智能化检测和管理系统。

其目的是通过实时采集和处理航空机电产品的运行数据,分析出产品的运行状况及其健康状况,预测可能出现的故障,并指导相应的维护保养。

这种技术一般包括以下几个方面。

首先,航空机电产品健康管理技术需要实时采集和处理机电产品的运行数据,包括机器振动信息、温度信息、油压信息、电压电流信息等。

这些信息需要通过传感器等设备实时采集,并传输到数据中心进行分析和处理。

数据中心可以利用云计算等技术对大量的数据进行存储、处理和分析,以便对产品的运行情况和健康状况进行监测和预测。

其次,航空机电产品健康管理技术需要进行分析和预测。

通过对机电产品的运行数据进行分析,可以得到产品的运行状况和健康状况。

比如,可以判断产品是否存在过载或者过热的情况、是否存在震动或者噪声异常等状况。

通过将这些数据与历史数据进行比较,可以预测可能出现的故障,并及时采取相应的维护措施。

最后,航空机电产品健康管理技术需要提供相应的指导和管理服务。

当系统预测出可能出现的故障时,需要及时通知相应的技术维修人员或者相关部门进行处理。

此外,该技术还可以提供更加智能化和精准化的维护保养建议和服务。

比如,可以针对不同的机型和使用环境,提供相应的维护周期和维护方案,为产品的安全和可靠运行提供保障。

总之,航空机电产品健康管理技术的出现,可以帮助航空公司和相关机构预测和处理机电产品的故障,提高航班的安全性和可靠性。

同时,该技术还可以为机电产品的维护保养提供更加智能化和精准化的服务。

工业生产设备健康管理与故障预测工业生产设备是现代生产的重要基础,其稳定运行与正常维护对保障生产效率和产品质量至关重要。

然而,随着设备的老化和运行时间的增加,设备故障的风险也在逐渐提高。

因此,实施健康管理与故障预测成为企业提高设备可靠性和生产效益的重要手段。

一、健康管理的意义工业设备的健康管理是指通过对设备运行状态和参数的监测、分析和评估,实现对设备健康状况的掌握和判断。

其意义可以从以下几个方面来说明:1. 提前发现潜在故障:通过对设备运行状态的实时监测和分析,可以及时发现潜在问题,并采取措施进行修复,避免因故障而造成的生产中断和损失。

2. 优化维护策略:通过对设备运行状况的评估和分析,可以制定科学合理的维护策略,减少维护成本,提高设备的可靠性和使用寿命。

3. 提高生产效率:通过准确掌握设备健康状况,可以合理调度生产计划,避免因设备故障导致的停产和生产延误,从而提高生产效率和产能利用率。

二、健康管理的实施步骤实施工业设备健康管理通常包括以下几个步骤:1. 设备参数监测:利用传感器和数据采集系统对设备的各项参数进行实时监测,如温度、压力、振动等。

2. 数据分析和建模:对采集到的数据进行处理和分析,建立设备运行状况模型,通过比对模型和实际数据的差异,判断设备健康状况。

3. 健康评估和预警:根据设备运行状况模型,评估设备的健康程度,并设置故障预警阈值,当设备参数超出阈值时,及时发出故障预警信号。

4. 故障诊断和维修:当设备出现故障时,通过分析故障模式和原因,确定故障的具体原因,并采取相应的维修措施,及时恢复设备正常运行。

三、故障预测的方法故障预测是健康管理的核心内容,通过对设备数据进行处理和分析,可以提前预测设备的潜在故障,从而采取相应措施进行预防。

目前常用的故障预测方法主要有以下几种:1. 统计分析方法:利用统计学原理和方法对设备运行数据进行分析,建立统计模型来预测故障发生的概率。

2. 机器学习方法:利用机器学习算法对设备数据进行训练和学习,建立设备健康状态的预测模型,实现对设备故障的预测和判断。

《复杂装备故障预测与健康管理关键技术研究》篇一一、引言随着现代工业技术的快速发展,复杂装备在各领域的应用日益广泛。

这些装备通常涉及多个系统、多种技术集成,其可靠性和稳定性对于整个系统的运行至关重要。

因此,对复杂装备的故障预测与健康管理(PHM)技术进行研究,已成为当前工业界和学术界关注的热点。

本文旨在探讨复杂装备故障预测与健康管理的关键技术,分析其研究现状及未来发展趋势。

二、复杂装备故障预测与健康管理概述复杂装备故障预测与健康管理是一种综合性的技术,它通过集成传感器技术、信号处理技术、数据分析技术等,对装备的运行状态进行实时监测和评估,预测可能出现的故障,并采取相应的维护措施,以保障装备的可靠性和稳定性。

该技术能够显著提高装备的运维效率,降低维修成本,延长使用寿命。

三、关键技术研究1. 传感器技术传感器技术是复杂装备故障预测与健康管理的基础。

为了实现准确的故障检测和预测,需要采用高性能的传感器,对装备的各项指标进行实时监测。

目前,研究者们正在探索基于纳米材料、新型微电子技术的传感器,以提高其灵敏度和稳定性。

2. 信号处理技术信号处理技术是故障预测与健康管理的重要环节。

通过对传感器采集的信号进行滤波、去噪、特征提取等处理,可以获得装备的运行状态信息。

目前,深度学习等人工智能技术在信号处理中得到了广泛应用,有效提高了故障检测和预测的准确性。

3. 数据分析与模型预测数据分析与模型预测是复杂装备故障预测与健康管理的核心。

通过对历史数据和实时数据的分析,建立装备的运行状态模型和故障预测模型。

常用的数据分析方法包括时间序列分析、机器学习等。

此外,基于物理模型的预测方法也在不断发展,如基于故障树分析、基于贝叶斯网络的预测方法等。

4. 维护决策与执行维护决策与执行是故障预测与健康管理的最终目的。

根据预测结果和装备的实际情况,制定合理的维护计划和维修策略。

这包括确定维护时间、更换部件、调整参数等操作。

此外,还需要考虑维护过程中的安全性和效率问题。

小议高铁动车组故障预测与健康管理关键技术摘要:铁路交通的建设和安全运行是我国交通网络建设的重要内容,也是直接关系着居民日常出行的便利及安全的重要因素。

随着我国铁路交通建设的不断发展,技术水平不断提升,对故障的诊断和处理能力也不断提升,在高铁动车组的运行过程中,对故障的预测和处理能力是保障高铁动车组安全运行的关键,故障预测与健康管理系统(HPM)的应用,借助现代化的技术实现了对高铁动车组的运行安全。

本文通过探讨高铁动车组故障预测与健康管理关键技术,为高铁动车的安全运行提供保障。

关键词:高铁动车组;故障预测与健康管理;关键技术引言:在高铁动车组的运行过程中,对各类故障的准确预测和及时处理是保障高铁动车组运行安全,维护乘客生命及财产安全的关键。

故障预测与健康管理技术的应用,借助先进技术实现了对高铁动车组的智能化管理控制,有效减少了因各类故障给高铁动车组的运行所带来的影响,将事后处理转变为了事前预测、实时监控、精准定位的管理模式,提升了高铁动车组故障预测与处理的水平,保障了高铁动车组的稳定运行,为我国铁路事业的发展提供了强大的技术支持。

一、高铁动车组故障预测与健康管理技术概述故障处理与健康管理(以下简称PHM)系统是高铁动车组运行管理系统中的重要组成部分,PHM技术是借助传感器系统对高铁动车组的运行数据进行实时的收集,而后利用各类先进的智能算法如神经网络技术、大数据技术、物理模型技术、专家系统等,对高铁动车组的全部运行数据进行科学的分析和计算,而后综合评估高铁动车组运行的健康状态,并对各类事故发生的可能进行提前的预测和评估,针对性的采取一系列自动化、智能化的故障处理,从而借助先进的技术手段对高铁动车组的运行进行科学的监控和管理,保障高铁动车组的安全运行[1]。

PHM技术在高铁动车组中的应用,由智能化的集成预测系统替代了传统的传感器诊断技术,从而实现了对高铁动车组运行数据的实施监控和处理,提高了故障诊断的效率和故障处理的水平。

故障预测与健康管理(PHM)故障预测与健康管理(PHM)技术作为实现武器装备基于状态的维修(CBM)、自主式保障、感知与响应后勤等新思想、新方案的关键技术,受到美英等军事强国的高度重视和推广应用。

PHM系统正在成为新一代的飞机、舰船和车辆等系统设计和使用中的一个重要组成部分。

它包括两层含义,一是故障预测,即预先诊断部件或系统完成其功能的状态,确定部件正常工作的时间长度;二是健康管理,即根据诊断/预测信息、可用资源和使用需求对维修活动做出适当决策的能力。

实际上,PHM技术现已广泛应用于机械结构产品中,比如核电站设备、制动装置、发动机、传动装置等。

而将PHM技术应用于电子产品则是近年来国外科技研发的重要发展趋势之一。

目前国外对电子产品PHM技术的研发主要集中于军用电子产品,重点包括两部分内容:一是产品寿命周期原位监测中的传感系统与传感技术,二是残余寿命预测的故障诊断模型与算法。

前者集中于开发无线微型传感器,以取代尺寸较大且需要有线传输数据的传统传感器。

后者致力于探索各种不同类型的诊断模型与算法,为军用电子产品故障预测能力提供理论基础。

国外参与PHM相关技术研发的单位非常广泛,如美国国防部和三军的有关机构;NASA;波音、洛克希德·马丁、格鲁门、ARINC、霍尼韦尔、罗克韦尔、雷神、通用电气、普惠、BAE系统公司、史密斯航宇公司、古德里奇公司和泰瑞达公司等跨国公司;康涅狄格大学、田纳西大学、华盛顿大学、加州工学院、麻省理工学院、佐治亚理工学院、斯坦福大学、马里兰大学等著名院校;智能自动化公司、Impact技术公司、质量技术系统公司(QSI)、Giordano自动化公司等软件公司;荷兰PHM联盟(DPC)、Sandia国家实验室(SNL)、美国国防工业协会(NDIA)系统工程委员会、美"联合大学综合诊断研究中心"、美测试与诊断联盟(TDC)等协会和联盟。

其中,研发电子产品PHM技术的单位首推马里兰CALCE 电子产品和系统中心,其水平处于世界领先地位。

高铁车辆故障预测与健康管理技术研究随着高铁交通的快速发展和广泛应用,高铁车辆的安全和可靠运营成为一个重要的问题。

如何准确地进行故障预测和实施健康管理成为了高铁运营管理中的关键环节。

本文将探讨高铁车辆故障预测与健康管理技术的研究内容和应用前景。

高铁车辆故障预测是指利用先进的传感器技术、数据挖掘和机器学习方法对高铁车辆的状态进行实时监测和分析,以提前发现潜在的故障和问题,从而采取相应的维修措施,保障高铁车辆的安全运行。

故障预测技术可根据车辆运行数据、传感器信息和历史故障数据来建立故障预测模型,并利用实时监测数据进行故障预测。

这种技术可以大大提高高铁车辆的可靠性和安全性,减少由于故障而导致的停运和维修成本。

在高铁车辆健康管理技术方面,主要包括状态监测、健康评估和健康控制三个步骤。

状态监测通过传感器网络对高铁车辆各个关键部件的状态进行监测,获取实时的运行数据。

健康评估则利用数据分析和模型建立,对车辆状态进行分析和评估,判断车辆是否存在潜在的故障和问题。

健康控制则是基于评估结果,采取相应的维修和保养措施,确保车辆的运行安全和可靠性。

这些健康管理技术的应用可以帮助高铁运营管理人员及时了解车辆的状态和健康状况,对运营决策提供依据,降低事故风险和维修成本。

高铁车辆故障预测与健康管理技术的研究和应用前景广阔。

首先,通过实时监测和数据分析,可以大大提高高铁车辆的安全性和可靠性,减少由故障引发的事故和停运风险。

其次,故障预测和健康管理技术可以帮助高铁运营管理人员提前采取维修措施,避免由于突发故障而导致的运营延误和维修成本。

再者,有效的健康管理技术可以延长高铁车辆的使用寿命,提高资产利用率,实现长期的经济效益。

然而,高铁车辆故障预测与健康管理技术在应用过程中仍面临一些挑战。

首先,高铁车辆的复杂性和高速运行环境带来了数据采集和传输的困难。

如何准确地获取车辆的传感器数据,并实时传输到监测和分析平台,对于故障预测和健康管理的实施产生了影响。

智能电网的故障预测与健康管理研究一、现状分析随着人类社会的不断发展,能源需求不断增长,为了实现清洁、高效、可靠的能源供应,智能电网应运而生。

智能电网是一种基于先进通信、信息技术和智能化设备的电力系统,它具有自动化、互联互通、灵活调度、高效利用资源等特点。

智能电网将传统电网升级至数字化、智能化水平,为能源生产、传输、分配和使用等环节提供了更便捷、高效的解决方案。

然而,随着智能电网的发展,故障预测和健康管理成为亟需解决的问题。

传统电网设备老化、环境影响、操作失误等原因导致设备故障的概率增加,给电网运行带来了不小的挑战。

研究智能电网的故障预测与健康管理具有重要意义,可以提高电网的可靠性、安全性和经济性,推动智能电网的健康发展。

二、存在问题1. 数据采集与处理不足:智能电网设备具有海量的数据,但如何高效地采集并处理这些数据,提取有用信息,进行故障预测仍然存在问题。

2. 故障预测精度不高:当前智能电网的故障预测方法主要基于统计模型或机器学习算法,但在复杂环境下,预测精度较低,容易出现漏报或误报问题。

3. 健康管理体系不完善:智能电网的健康管理体系还处于初级阶段,缺乏统一的标准和规范,使得健康管理工作效果不佳。

4. 缺乏综合性解决方案:目前针对智能电网的故障预测和健康管理研究多为局部性,缺乏综合性解决方案,难以全面把握电网运行状况。

三、对策建议1. 加强数据采集和处理技术:通过引入物联网、云计算等技术,建设智能电网数据平台,实现数据实时采集、存储和处理,为故障预测提供可靠数据支持。

2. 基于技术改进故障预测算法:利用深度学习、神经网络等技术,提高故障预测的准确性和稳定性,减少误报率和漏报率。

3. 建立健康管理标准与体系:制定智能电网设备健康管理的标准和规范,建立健康管理体系,包括设备检测、维护、保养等环节,提升设备的健康状况。

4. 推动综合性研究和解决方案:加强学术界、产业界和部门的合作,推动智能电网的整体研究和解决方案制定,提升电网运行水平。

第41卷第1期2020年1月哈㊀尔㊀滨㊀工㊀程㊀大㊀学㊀学㊀报JournalofHarbinEngineeringUniversityVol.41ɴ.1Jan.2020船舶柴油机故障预测与健康管理技术综述柯赟ꎬ宋恩哲ꎬ姚崇ꎬ董全(哈尔滨工程大学动力与能源工程学院ꎬ黑龙江哈尔滨150001)摘㊀要:为解决船舶柴油机传统维修和计划维修的缺陷ꎬ对故障预测与健康管理技术进行了综合研究ꎮ介绍船舶行业在运维管理上亟待解决的问题ꎬ阐述船舶PHM技术的内涵和必要性ꎮ基于不同故障预测方法和不同研究单位分析了国内外船舶柴油机PHM技术的研究现状ꎮ根据PHM技术的技术框架ꎬ提出以燃油系统为例的柴油机子系统PHM系统实现路线ꎮ剖析船舶柴油机PHM技术面临的挑战ꎬ展望未来的技术发展趋势和重点研究问题ꎬ为智能船舶的研发提供一些参考ꎮ关键词:船舶柴油机ꎻ故障分析ꎻ故障诊断ꎻ故障预测ꎻ健康管理ꎻPHM技术ꎻ剩余寿命ꎻ智能船舶DOI:10 11990/jheu.201903068网络出版地址:http://www.cnki.net/kcms/detail/23 1390.u.20191104.1739.008.html中图分类号:TP391㊀文献标志码:A㊀文章编号:1006 ̄7043(2020)01 ̄0125 ̄07Areview:shipdieselengineprognosticsandhealthmanagementtechnologyKEYunꎬSONGEnzheꎬYAOChongꎬDONGQuan(InstituteofPowerandEnergyEngineeringꎬHarbinEngineeringUniversityꎬHarbin150001ꎬChina)Abstract:Inordertosolvethedefectsoftraditionalmaintenanceandplannedmaintenanceofmarinedieselen ̄ginesꎬacomprehensivestudyonfaultpredictionandhealthmanagementtechniqueswascarriedout.FirstofallꎬitintroducestheproblemsthattheshipbuildingindustryneedstosolveinoperationandmaintenancemanagementꎬandexpoundstheconnotationandnecessityoftheshipPHMtechnology.ThenꎬbasedondifferentfaultpredictionmethodsanddifferentresearchunitsꎬtheresearchstatusofdomesticandinternationalmarinedieselenginePHMtechnologyisanalyzed.ThenaccordingtothetechnicalframeworkofPHMtechnologyꎬthefuelcellsystemistakenasanexampletorealizetherouteofthedieselenginesubsystemPHMsystem.FinallyꎬthechallengesofthemarinedieselenginePHMtechnologyareanalyzedꎬandthefuturetechnologicaldevelopmenttrendsandkeyresearchis ̄suesareforecastedtoprovidesomereferenceforthedevelopmentofintelligentships.Keywords:marinedieselengineꎻfaultanalysisꎻfaultdiagnosisꎻfaultpredictionꎻhealthmanagementꎻPHMtech ̄nologyꎻremaininglifeꎻintelligentship收稿日期:2019-03-21.网络出版日期:2019-11-04.基金项目:国家自然科学基金项目(51879056).作者简介:柯赟ꎬ男ꎬ博士研究生ꎻ姚崇ꎬ男ꎬ博士.通信作者:姚崇ꎬE ̄mail:yaochong@hrbeu.edu.cn.㊀㊀随着船舶行业蓬勃发展和船舶柴油机设计制造技术水平的突飞猛进ꎬ船舶柴油机系统日趋复杂ꎬ复杂性㊁综合化㊁智能化程度不断提高[2]ꎬ安全性和可靠性已成为当前研究热点[3-4]ꎮ由于柴油机常常处于恶劣的工作环境下ꎬ故障率持续上升ꎬ一旦出现重大故障ꎬ造成停机ꎬ轻则造成延误船期等经济损失ꎬ重则危害船上人员的生命财产安全ꎮ因此通过各种手段保障主柴油机及其辅机的可靠运行具有至关重要的意义ꎮ根据SwedishClub(国际船舶保险公司)的事故分析报告可知:1998年 2004年ꎬ赔偿次数高达45%(赔偿费用比为32%)ꎬ船舶保险费用成为船东一笔巨大的费用支出ꎮ据英国对2000个国营工厂的调查显示ꎬ采用故障预测与健康管理技术后每年节省维修费3亿英镑ꎬ技术费用仅为0 5亿英镑ꎬ效益相当可观ꎮ从PHM基本概念和技术内涵入手ꎬ分析国内外研究现状以及不同的重点研究内容ꎬ揭示船舶柴油机PHM技术框架ꎬ提出一种可行的柴油机子系统技术路线ꎬ并针对与技术路线相关的研究挑战和趋势ꎬ总结船舶柴油机PHM技术面临的挑战与未来的发展趋势ꎮ哈㊀尔㊀滨㊀工㊀程㊀大㊀学㊀学㊀报第41卷1㊀PHM技术内涵可靠性与经济性是船舶柴油机行业渴望同时满足的2种要求ꎬ故障预测与健康管理(prognosticandhealthmanagementꎬPHM)为研究的关键问题ꎮPHM使用各种故障模型和人工智能算法ꎬ用各种数据和状态监视信息来监视㊁诊断㊁预测和管理设备的状态[5]ꎬ人工智能算法和大数据应用程序的信息系统可以提高设备的预测能力[6-7]ꎮ通过预见潜在的危害和可靠的使用寿命ꎬ船用柴油机的安全性得到了提高ꎮ减少故障的影响并避免由于机器故障而导致的严重事故ꎬ准确评估柴油机的健康状况ꎬ自动生成维护计划和策略ꎬ提高柴油机维护效率并降低维护成本ꎮ它既能确保系统稳定与可靠运行的ꎬ同时也大大减少系统维护和维修的费用ꎬ因此得到了工业界与学术界的重点关注和研究[8]ꎮ2㊀国内外研究现状2 1㊀基于故障预测方法的国内外研究现状以预测方法为研究切入点ꎬ可以分为基于经验模型㊁基于可靠性模型㊁基于物理模型和基于数据驱动的方法ꎮ预测方法分类情况如图1所示ꎮ图1㊀故障预测方法分类Fig.1㊀Classificationoffaultpredictionmethods2 1 1㊀基于物理模型的方法基于物理模型的故障预测技术提供技术手段来控制预测性组件或系统的故障模式过程ꎮ这突破了对象系统的本质ꎬ并实现了实时故障预测ꎮ经典的方法有FMEA㊁FTA和T ̄S等方法ꎮKadirCicek为了减少曲轴箱爆炸的发生概率ꎬ利用故障模式和影响分析(FMEA)的优势ꎬ创新性地将FMEA与操纵运行相结合ꎬ以此方法防止船上曲轴箱爆炸故障ꎬ提高机械系统的可靠性并增强船上的操作安全概念ꎬ为船舶设备制造商㊁船级社和船舶经营者提供支持与指导[9]ꎮ郑卫东[10]对故障信息进行统一的分类和处理ꎬ根据数据库信息进行故障预测ꎬ给出适当的运维建议ꎮ于震梁等[11]提出一种支持向量机(SVM)和非线性卡尔曼滤波相结合的机械零件剩余寿命预测模型ꎮ计算模型可以充分利用现有和相似的零件寿命测试数据ꎬ预测零件的实时降级数据ꎬ并预测剩余寿命ꎮSalman[12]提出了一类非线性动态系统的Taka ̄gi ̄Sugeno(T ̄S)模糊建模方法ꎬ该系统的输出具有非线性输出误差(NOE)情况的可变性ꎮ王锡淮[13]提出了一种基于微粒群优化(PSO)的T ̄S模糊模型的非线性系统辨识方法ꎬ并通过试验验证了该方法的有效性ꎮ尽管这类方法可以诊断和预测故障ꎬ但仅在能建立准确的物理或数学模型的情况下ꎮ而对于整机来说ꎬ实现准确诊断或预测ꎬ仍然很难实现ꎮ2 1 2㊀基于经验模型的方法基于经验模型的方法主要是专家系统和故障树分析ꎮStreichfuss等[14]开发了基于专家系统的机器监控和维护管理系统ꎬ诊断系统与维护计划和控制系统一起使用ꎬ以提供没有矛盾和冗余的数据管理ꎮ宋平等[15]介绍了一种以关系数据库为基础的机车柴油机多征兆模糊故障诊断专家系统ꎬ在柴油机故障诊断应用中ꎬ该数据库取得了良好的效果ꎮNver等[16]通过在模糊环境中使用故障树分析方法系统地研究二冲程船用柴油机的曲轴箱爆炸ꎬ确定了曲轴箱爆炸的所有根本原因ꎬ并通过实施现场专家咨询以逐步的方式计算概率ꎮ吴欠欠等[17]论述了船舶柴油机故障诊断的意义ꎬ研究了船舶柴油机故障树分析法的基本原理ꎬ总结了故障树的应用特点ꎮ基于经验模型的方法在很大程度上取决于专家的经验ꎮ在确定优先级或有偏见时ꎬ专家经验会对故障排除产生难以估计的后果ꎮ因此ꎬ基于经验模型的方法的科学性仍需进一步讨论ꎮ2 1 3㊀基于可靠性模型的方法基于可靠性模型或基于概率的PHM方法是以统计理论为基础ꎬ对故障数据进行分析ꎬ从而诊断和预测故障ꎮ常用的基于可靠性模型的技术包括贝叶斯方法㊁Dempster ̄Shafer理论与可靠性评估等ꎮ王强等[18]在柴油机健康监测系统中ꎬ获取大量振动信号并将其传输到系统中心以进行故障检测和识别ꎮ通过实验验证了所提出的多任务贝叶斯压缩传感的有效性ꎮ王忠巍等[19]为解决柴油机润滑系统复合故障诊断的难题ꎬ以贝叶斯方法为理论基础展开了研究ꎮ董增寿等[20]为了解决液压系统故障诊断问题ꎬ提出了一种基于改进D ̄S证据理论和时空域的液压621第1期柯赟ꎬ等:船舶柴油机故障预测与健康管理技术综述系统故障诊断信息融合方法ꎮ杨广等[21]提出了一种基于神经网络和D ̄S分层融合的故障诊断算法ꎬ通过试验验证了方法的可行性和有效性ꎮ可靠性模型方法的优点是能够分析统计数据以获得所需的概率密度函数ꎬ并且所得的概率密度函数可以完全支持预测ꎮ但所有这些方法一般都是基于贝叶斯定理估计故障的概率密度函数ꎬ多数研究都将这类方法归类于数据驱动方法ꎮ2 1 4㊀基于数据驱动的方法基于数据驱动的方法包括小波分析㊁经验模式分解和支持向量机等方法ꎮKanchev等[22]研究过去20年来收集的应急柴油发电机(EDG)事件的运行经验ꎬ总结重要经验教训并提供建议ꎮ罗福强等[23]分析了多缸柴油机产生缸间差异的原因ꎬ提出了采用统计学STUDENT试验方法判别多缸发动机缸间差异产生的原因ꎮ结果表明ꎬ该柴油机燃烧过程缸间差异较大ꎬ其产生的原因并非偶然ꎬ而是存在技术原因ꎬ需要进行改进ꎮManieniyan等[24]开发了基于概率神经网络(PNN)和径向基函数神经网络(RBFN)的ANN模型来预测发动机磨损ꎬ在所测试的ANN模型中ꎬRBFN的性能明显优于PNNꎮShahaboddin等[25]设计并比较了4种基于支持向量机(SVM)的方法和标准人工神经网络(ANN)模型ꎬ建模结果表明ꎬSVM ̄WT方法在发动机的模型建模方面比其他3种方法更有效ꎮ牛晓晓[26]提出了一种改进的零树小波图像压缩算法ꎬ为燃气轮机的远程故障诊断提供理论指导ꎮ朱丽娜等[27]针对柴油发动机机组振动信号非线性和非平稳性以及机组实际故障案例样本数据少的特点ꎬ提出了一种基于PCA与支持向量机SVM融合的船舶柴油机故障诊断算法ꎮ基于数据驱动的方法能够很好解决对模型和经验的依赖ꎬ不需要对象系统的先验知识ꎬ以测试和状态监测数据为对象ꎬ估计对象系统未来的状态演化趋势ꎬ从而避免了基于模型和基于知识的故障预测技术的缺点ꎮ2 2㊀基于研究单位的国内外研究现状2 2 1㊀国外单位研究现状在船舶柴油机故障预测与健康管理领域ꎬ船舶技术发达国家已经对PHM技术开展了大量研究工作ꎮ世界第一大船舶柴油机专利商MANB&W公司曾研发一款只用于K ̄GF系列低速二冲程柴油机的CCIO系统ꎬ该系统与SEDS系统类似ꎬ同样采用传感器技术ꎬ将采集的信息输入计算机ꎬ不同的是ꎬCCIO系统对输入的数据ꎬ每天只进行一次自动处理ꎬ对于柴油机工况参数进行趋势计算和分析ꎬ并输出处理结果ꎮ当故障工况发生时ꎬ系统连续报警装置发出警报ꎬ同时在计算机上显示出该状况下的参数数据ꎬ以便帮助轮机员诊断故障ꎮ日本三菱公司的超级船舶操纵支持系统 SU ̄PERASOS (mitsubishisuperadvancedshipoperationsupportsystem)ꎬ其中包含船舶柴油机诊断系统(en ̄ginedoctor)ꎬ通过模糊推理技术ꎬ对主机进行状态监测和故障预测ꎬ并给出运维管理建议ꎮ2 2 2㊀国内单位研究现状从20世纪80年代开始ꎬ国内才开始将故障诊断技术应用于船舶柴油机ꎬ随着研究人员的不断努力ꎬ虽然相对国外仍然有不小的差距ꎬ但还是取得了一定的成就ꎮ武汉理工大学针对船舶柴油机的故障诊断进行了大量的研究工作ꎬ并应用性能参数法㊁瞬时转速法㊁在线油液法㊁振动分析法实现了8000方挖泥船动力机械的远程故障诊断系统的实船应用ꎬ收到了良好的使用效果和产生了很好的经济效益[28]ꎮ北京航空航天大学在飞行器和飞机动力上开展了较多探索性的研究[29]ꎻ沈阳航空工业学院着重与对机器人的运维管理和故障预测方法研究[30]ꎮ华中理工大学邓聚龙教授于1982年创立的灰色系统理论ꎬ也以其新颖的思路和广泛的适用性在理论和工程界引起广泛关注[31]ꎮ总体而言ꎬ由于我国设备运行监测与智能故障诊断研究起步较晚ꎬ研究基础相对薄弱ꎬ特征提取和融合分析仍处于实验室研究阶段ꎬ在实际装备中的应用有限或存在空白ꎮ相比国外的大规模实船应用ꎬ我们还有很长的路要走ꎮ3㊀船舶柴油机PHM技术框架船舶柴油机PHM系统需要同时具备故障诊断㊁状态监测㊁故障预测和健康管理的功能ꎬ由于船舶柴油机是复杂机械ꎬ船舶柴油机的运维更加适用基于数据驱动的PHM方法ꎮ船舶柴油机PHM技术框架如图2所示ꎮ由于船舶柴油机是极其复杂的工程机械ꎬ目前对其开展的PHM技术研究往往只关注某一个或者若干个核心子系统ꎬ例如燃油系统㊁润滑系统等[32]ꎮ通过建立各核心子系统之间关联度ꎬ融合多源信息形成柴油机整体ꎮ因此ꎬ整体柴油机PHM技术研究可从核心子系统PHM技术研究着手ꎮ以燃油系统为例ꎬ船舶柴油机燃油系统基于数据驱动的PHM技术路线如图3所示ꎮ首先理清燃油系统常见故障机理与故障部位ꎬ利用故障树分析721哈㊀尔㊀滨㊀工㊀程㊀大㊀学㊀学㊀报第41卷燃油系统典型故障ꎬ然后选择可行的测点对燃油系统各工况进行状态监测和信号采集ꎬ检测手段可用振动测试ꎬ同时建立实时仿真模型ꎬ对燃油系统运行进行仿真模拟ꎬ输出正常信号与实际信号对比ꎬ进一步标定优化仿真模型ꎬ并且依照故障树分析对仿真模型进行故障注入ꎬ输出故障信号ꎬ实现故障模拟ꎬ最后利用合适的故障诊断与预测的算法对模型进行再次优化以及对燃油系统状态进行评估ꎬ故障诊断算法例如时域分析㊁频域分析和时频域分析等ꎬ预测算法例如剩余寿命预测㊁累计损伤分析与健康状态评估等ꎬ建立信息收集数据库和监测平台ꎬ提供及时有效的维修与维护意见ꎮ图2㊀船舶柴油机PHM技术框架Fig.2㊀MarinedieselenginePHMtechnologyframework图3㊀燃油系统PHM技术路线Fig.3㊀FuelsystemPHMtechnicalroute4㊀船舶柴油机PHM面临的挑战1)现代船舶柴油机性能不断提高ꎬ功能不断完善ꎬ然而同时也导致了柴油机系统㊁子系统和设备愈趋复杂ꎬ故障机理分析也愈趋困难ꎬ故障模式较多区分难度大ꎬ而且柴油机目前缺乏预测模型的标准化评价指标体系ꎬ导致无法充分评估预测算法的性能[33]ꎮ2)传感器本身的性能难以实现ꎬ因为传感器本身存在错误和漂移ꎬ从而降低了监视的准确性ꎮ此外ꎬ当前船用柴油机的某些物理量无法直接测量也不能直接使用[34-35]ꎮ另外有些故障特征表现不明显ꎬ使得获取的信息常常是不完备的ꎬ因而难以实现柴油机的人工智能诊断ꎮ3)柴油系统中的故障预测技术尚未完全理解ꎬ核心组件故障预测技术正在研究中ꎮ船用柴油机的健康评估是基于知识和经验的ꎬ但是它是主观的ꎬ需要经验ꎬ缺乏通用性ꎬ并且难以准确评估系统退化的程度ꎮ4)船用柴油机维修决策系统和备件管理系统不与信息实时交互ꎬ也不能成为狭义的知识管理系统ꎮ如果没有故障预警系统ꎬ则很难解释柴油机故821第1期柯赟ꎬ等:船舶柴油机故障预测与健康管理技术综述障的演变并预测预期寿命ꎮPHM技术的集成测试和验证非常不足ꎬ尤其是对于大型设备和大型项目ꎬPHM系统的集成时间匮乏ꎬ缺乏测试条件和必要的验证环境[36]ꎮ5㊀船舶柴油机PHM发展趋势现在的PHM技术多是主要研究PHM体系结构与系统集成方面的问题而忽视了零部件级的PHM问题ꎬ即便是现有的极少数研究舰船PHM技术的单位也都是研究舰船的整体系统ꎬ而深入研究船舶PHM技术必须掌握船用柴油机PHM技术ꎮ为了满足PHM技术的需求ꎬ根据PHM一般技术框架ꎬ从状态监测㊁故障诊断㊁故障预测与健康管理这4个研究重点来预测未来PHM技术发展趋势[5]ꎬ如表1所示ꎮ表1㊀PHM技术的发展趋势Table1㊀TrendsinPHMtechnology方向202020252030状态检测实施状态监测解决有无问题状态监测优化传感器最佳布设基于智能传感网络的状态监测故障诊断基于经验和物理模型的故障诊断基于大数据的人工智能综合诊断基于机器自学习的故障自诊断故障预测材料及关键核心零部件故障预测复杂系统退化性故障及剩余寿命预测复杂系统随机性故障智能化预测健康管理定期维修与故障检修人工管理基于状态维修与视情况维修自主保障和自主修复健康管理自主化㊀㊀根据PHM技术的未来发展态势可知ꎬ实时在线诊断㊁多源信息融合和网络化是船舶柴油机PHM技术的主要发展方向ꎮ1)实时在线诊断ꎮ重点研制适合船舶柴油机故障诊断的新型集成化传感器ꎬ能够长寿命的监测信号ꎬ并且可预埋于柴油机内ꎬ从而解决离线监测的时滞问题ꎮ2)多源信息融合ꎮ在柴油机故障诊断过程中ꎬ有各种各样的参数可以视为状态参数ꎬ单一的选择状态参数和故障诊断算法ꎬ对数据获取和特征提取都有一定的局限性ꎮ因此如何对大量信息进行多源信息融合和综合利用ꎬ是今后船舶柴油机PHM技术重点研究的课题[8]ꎮ3)网络化ꎮ网络化是新世纪PHM技术的发展方向ꎬ利用网络将多个子系统联系起来ꎬ实现资源共享ꎬ提高诊断的速度和精度ꎬ并能对整个系统进行全面化评估ꎬ有利于设备的运维管理ꎬ提高设备利用率ꎮ因此实现系统网络化是迫切需要的ꎮ6㊀结论1)根据船舶行业目前面临的亟待解决的问题ꎬ阐述了船舶柴油机PHM技术的必要性ꎮ2)描述了船舶柴油机PHM技术的研究现状和研究框架ꎬ重点介绍基于故障预测方法和研究单位的船舶柴油机PHM技术研究现状ꎮ3)以燃油系统为例的船舶柴油机PHM技术框架ꎬ提出一种船舶柴油机PHM技术普适的路线ꎮ4)分析船舶柴油机PHM关键技术面临的挑战ꎬ展望未来的发展趋势ꎬ为智能船舶的发展提供一些参考与指导ꎮ参考文献:[1]LIBingꎬCHENMeiyuanꎬWANGRongrongꎬetal.Faultdiagnosisfortheshipelectricpropulsionsystem[C]//Pro ̄ceedingsofthe11thInternationalConferenceonNaturalComputation.ZhangjiajieꎬChinaꎬ2015:714-718. [2]LIULeiꎬLIXiuqiang.Studyonfaultdiagnosisofshippow ̄ersystembasedonmulti ̄sourceinformationfusiontechnolo ̄gy[J].Appliedmechanicsandmaterialsꎬ2014ꎬ644-650:3726-3729.[3]郭江华ꎬ侯馨光ꎬ陈国钧ꎬ等.船舶柴油机故障诊断技术研究[J].中国航海ꎬ2005(4):75-78.GUOJianghuaꎬHOUXinguangꎬCHENGuojunꎬetal.Re ̄searchonfaultdiagnosistechnologyofmarinedieselengine[J].NavigationofChinaꎬ2005(4):75-78. [4]肖小勇.船舶柴油机智能诊断技术与应用研究[D].武汉:武汉理工大学ꎬ2013:1-5.XIAOXiaoyong.Researchonmarinedieselengineintelli ̄gentdiagnosistechnologyanditsapplication[D].Wuhan:WuhanUniversityofTechnologyꎬ2013:1-5. [5]年夫顺.关于故障预测与健康管理技术的几点认识[J].仪器仪表学报ꎬ2018ꎬ39(8):1-14.NIANFushun.Viewpointsabouttheprognosticandhealthmanagement[J].Chinesejournalofscientificinstrumentꎬ2018ꎬ39(8):1-14.[6]GINARTAꎬBARLASIꎬGOLDINJꎬetal.AutomatedFea ̄tureSelectionforEmbeddablePrognosticandHealthMoni ̄toring(PHM)Architectures[C]//ProceedingsofIEEEAutotestcon.AnaheimꎬCAꎬUSAꎬ2006:195-201. [7]彭宇ꎬ刘大同ꎬ彭喜元.故障预测与健康管理技术综述[J].电子测量与仪器学报ꎬ2010ꎬ24(1):1-9.PENGYuꎬLIUDatongꎬPENGXiyuan.Areview:prognos ̄ticsandhealthmanagement[J].Journalofelectronicmeas ̄urementandinstrumentꎬ2010ꎬ24(1):1-9.921哈㊀尔㊀滨㊀工㊀程㊀大㊀学㊀学㊀报第41卷[8]曹龙汉.柴油机智能化故障诊断技术[M].北京:国防工业出版社ꎬ2005:3-25.CAOLonghan.Intelligentfaultdiagnosistechnologyfordieselengines[M].Beijing:NationalDefenseIndustryPressꎬ2005:3-25.[9]CICEKKꎬCELIKM.Applicationoffailuremodesandeffectsanalysistomainenginecrankcaseexplosionfailureon ̄boardship[J].Safetyscienceꎬ2013ꎬ51(1):6-10. [10]郑卫东.基于FMEA的船舶设备故障信息处理系统[J].计算机与现代化ꎬ2012(5):172-177ꎬ181.ZHENGWeidong.ProcessingsystemofshipdevicefaultinformationbasedonFMEA[J].Computerandmoderniza ̄tionꎬ2012(5):172-177ꎬ181.[11]ZAIDISꎬKROLLA.Anovelapproachtot ̄sfuzzymodel ̄ingofnonlineardynamicsystemswithuncertaintiesusingsymbolicinterval ̄valuedoutputs[J].IFAC ̄Papersonlineꎬ2015ꎬ48(28):1196-1201.[12]于震梁ꎬ孙志礼ꎬ曹汝男ꎬ等.基于支持向量机和卡尔曼滤波的机械零件剩余寿命预测模型研究[J].兵工学报ꎬ2018ꎬ39(5):991-997.YUZhenliangꎬSUNZhiliꎬCAOYunanꎬetal.ResearchonremainingusefullifepredictivemodelofmachinepartsbasedonSVMandKalmanfilter[J].Actaarmamentariiꎬ2018ꎬ39(5):991-997.[13]肖健梅ꎬ王锡淮.基于微粒群优化的船舶柴油机T ̄S模糊模型[J].哈尔滨工程大学学报ꎬ2007ꎬ28(5):532-535.XIAOJianmeiꎬWANGXihuai.T ̄Sfuzzymodelofmarinedieselenginebasedonparticleswarmoptimization[J].JournalofHarbinEngineeringUniversityꎬ2007ꎬ28(5):532-535.[14]STREICHFUSSMꎬBURGWINKELP.Anexpert ̄system ̄basedmachinemonitoringandmaintenancemanagementsystem[J].Controlengineeringpracticeꎬ1995ꎬ3(7):1023-1027.[15]宋平ꎬ苏万华ꎬ裴毅强ꎬ等.柴油机模糊诊断专家系统的研究[J].内燃机工程ꎬ2007ꎬ28(4):65-68.SONGPingꎬSUWanhuaꎬPEIYiqiangꎬetal.Studyonfuzzydiagnosisexpertsystemfordieselengine[J].Chi ̄neseinternalcombustionengineengineeringꎬ2007ꎬ28(4):65-68.[16]NVERBꎬGÜRGENSꎬSAHINBꎬetal.Crankcaseexplo ̄sionfortwo ̄strokemarinedieselenginebyusingfaulttreeanalysismethodinfuzzyenvironment[J].Engineeringfail ̄ureanalysisꎬ2019ꎬ97:288-299.[17]吴欠欠ꎬ王直ꎬ董贺.故障树分析法在船舶柴油机故障诊断中的应用研究[J].机械设计与制造ꎬ2009(1):77-78.WUQianqianꎬWANGZhiꎬDONGHe.Faulttreeanalysisanditsapplicationtomarinedieselfaultanalysis[J].Ma ̄chinerydesign&manufactureꎬ2009(1):77-78. [18]WANGQiangꎬZHANGPeilinꎬMENGChenꎬetal.Multi ̄taskBayesiancompressivesensingforvibrationsignalsindieselenginehealthmonitoring[J].Measurementꎬ2019ꎬ136:625-635.[19]王金鑫ꎬ王忠巍ꎬ马修真ꎬ等.基于贝叶斯网络的柴油机润滑系统多故障诊断[J].控制与决策ꎬ2019ꎬ34(6):1187-1194.WANGJinxinꎬWANGZhongweiꎬMAXiuzhenꎬetal.Di ̄agnosisofmultiplefaultsofdieselenginelubricationsys ̄tembasedonBayesiannetworks[J].Controlanddeci ̄sionꎬ2019ꎬ34(6):1187-1194.[20]DONGZengshouꎬZHANGXujing.ModifiedD ̄Seviden ̄tialtheoryinhydraulicsystemfaultdiagnosis[J].Procediaenvironmentalsciencesꎬ2011ꎬ11:98-102.[21]杨广ꎬ吴晓平.神经网络与D ̄S证据理论分层融合的柴油机综合故障诊断方法研究[J].武汉理工大学学报(交通科学与工程版)ꎬ2011ꎬ35(3):558-561ꎬ566.YANGGuangꎬWUXiaoping.DieselenginesynthesizedfaultdiagnosistechniquebasedonhierarchicallyfusingneuralnetworkandD ̄Sevidencetheory[J].JournalofWuhanUniversityofTechnology(transportationscience&engineering)ꎬ2011ꎬ35(3):558-561ꎬ566.[22]KANC㊅EVDꎬDUCHACAꎬZERGERBꎬetal.Statisticalanalysisofeventsrelatedtoemergencydieselgeneratorsfailuresinthenuclearindustry[J].Nuclearengineeringanddesignꎬ2014ꎬ273:321-331.[23]罗福强ꎬ刘浩龙ꎬ汤东ꎬ等.多缸柴油机燃烧过程缸间差异统计分析[J].农业机械学报ꎬ2006ꎬ37(10):19-22.LUOFuqiangꎬLIUHaolongꎬTANGDongꎬetal.Analysisofcylindertocylindervariationofcombustionprocessofdidieselenginebystatisticsmethod[J].TransactionsoftheChinesesocietyforagriculturalmachineryꎬ2006ꎬ37(10):19-22.[24]MANIENIYANVꎬVINODHINIGꎬSENTHILKUMARRꎬetal.WearelementanalysisusingneuralnetworksofaDIdieselengineusingbiodieselwithexhaustgasrecirculation[J].Energyꎬ2016ꎬ114:603-612.[25]SHAMSHIRBANDSꎬTABATABAEIMꎬAGHBASHLOMꎬetal.Supportvectormachine ̄basedexergeticmodel ̄lingofaDIdieselenginerunningonbiodiesel ̄dieselblendscontainingexpandedpolystyrene[J].Appliedther ̄malengineeringꎬ2016ꎬ94:727-747.[26]牛晓晓ꎬ王贺春ꎬ李旭ꎬ等.基于神经网络的柴油机性能预测模型优化[J].内燃机学报ꎬ2018ꎬ36(6):561-568.NIUXiaoxiaoꎬWANGHechunꎬLIXuꎬetal.Optimiza ̄tionofdieselengineresponsespredictionmodelbasedonneuralnetwork[J].TransactionsofCSICEꎬ2018ꎬ36(6):561-568.[27]朱丽娜ꎬ王学杰ꎬ张进杰.基于ReliefF ̄PCA和SVM的发动机故障诊断方法研究[J].北京化工大学学报(自然科学版)ꎬ2018ꎬ45(1):55-59.ZHULinaꎬWANGXuejieꎬZHANGJinjie.AnenginefaultdiagnosismethodbasedonReliefF ̄PCAandSVM031第1期柯赟ꎬ等:船舶柴油机故障预测与健康管理技术综述[J].JournalofBeijingUniversityofChemicalTechnology(NaturalScienceEdition)ꎬ2018ꎬ45(1):55-59. [28]徐晓健.船舶动力系统故障诊断方法与趋势预测技术研究[D].武汉:武汉理工大学ꎬ2014:1-8.XUXiaojian.Faultdiagnosticmethodsandtrendpredic ̄tionresearchformarinepowersystem[D].Wuhan:Wu ̄hanUniversityofTechnologyꎬ2014:1-8.[29]孙静ꎬ秦世引ꎬ宋永华.模糊PETRI网在电力系统故障诊断中的应用[J].中国电机工程学报ꎬ2004ꎬ24(9):74-79.SUNJingꎬQINShiyinꎬSONGYonghua.Fuzzypetrinetsanditsapplicationinthefaultdiagnosisofelectricpowersystems[J].ProceedingsoftheCSEEꎬ2004ꎬ24(9):74-79.[30]王瑞芳ꎬ刘林ꎬ徐方.机器人系统的故障预测技术研究[J].制造业自动化ꎬ2008ꎬ30(11):15-19.WANGRuifangꎬLIULinꎬXUFang.Researchonprog ̄nosticstechnologyofrobotsystem[J].Manufacturingauto ̄mationꎬ2008ꎬ30(11):15-19.[31]邓聚龙.灰色系统综述[J].世界科学ꎬ1983(7):1-5.DENGJulong.Overviewofgreysystem[J].Worldsci ̄enceꎬ1983(7):1-5.[32]彭喜元ꎬ彭宇ꎬ刘大同.数据驱动的故障预测[M].哈尔滨:哈尔滨工业大学出版社ꎬ2016:3.PENGXiyuanꎬPENGYuꎬLIUDatong.Datadrivenprog ̄nosticsandhealthmanagement[M].Harbin:HarbinIn ̄stituteofTechnologyPressꎬ2016:3.[33]冯春庭ꎬ李敏.航空装备预测与健康管理系统的验证方法概述[J].测控技术ꎬ2017ꎬ36(5):139-143.FENGChuntingꎬLIMin.Overviewonverificationmethodofaviationequipmentprognosticandhealthmanagement[J].Measurement&controltechnologyꎬ2017ꎬ36(5):139-143.[34]景博ꎬ徐光跃ꎬ黄以锋ꎬ等.军用飞机PHM技术进展分析及问题研究[J].电子测量与仪器学报ꎬ2017ꎬ31(2):161-169.JINGBoꎬXUGuangyueꎬHUANGYifengꎬetal.AnalysisoftheprogressofPHMtechnologyformilitaryaircraftanditsproblems[J].Journalofelectronicmeasurementandinstrumentationꎬ2017ꎬ31(2):161-169.[35]邱立军ꎬ吴明辉.PHM技术框架及其关键技术综述[J].国外电子测量技术ꎬ2018ꎬ37(2):10-15.QIULijunꎬWUMinghui.ReviewontheframeworkandkeytechnologyofPHM[J].Foreignelectronicmeasure ̄menttechnologyꎬ2018ꎬ37(2):10-15.[36]裴大茗ꎬ王建峰ꎬ周鹏太ꎬ等.船舶PHM技术综述[J].电子测量与仪器学报ꎬ2016ꎬ30(9):1289-1297.PEIDamingꎬWANGJianfengꎬZHOUPengtaiꎬetal.Sur ̄veyonPHMtechnologyinmarinesystem[J].Journalofe ̄lectronicmeasurementandinstrumentationꎬ2016ꎬ30(9):1289-1297.本文引用格式:柯赟ꎬ宋恩哲ꎬ姚崇ꎬ等.船舶柴油机故障预测与健康管理技术综述[J].哈尔滨工程大学学报ꎬ2020ꎬ41(1):125-131.Areview:shipdieselengineprognosticsandhealthmanagementtechnology[J].JournalofHarbinEngineeringUniversityꎬ2020ꎬ41(1):125-131.131。

工业智能化的核心:故障预测与健康管理(PHM)通过大数据分析能够有效发现问题间的关联性,但对于挖掘问题之间的因果性却相对乏力,而后者恰恰是工业领域实现智能化转型的关键。

要实现对于问题因果性的挖掘,就需要结合工业机理知识,在深入了解系统结构和运行逻辑的基础上进行分析及预测。

具体到应用的关键点,最核心的一部分是故障预测与健康管理(PHM)。

1)维护策略的发展趋势设备的维护策略大致可以分为以下几个阶段:被动维护、预防性维护、基于状态的维护,以及基于故障预测的健康管理。

维护策略的发展趋势被动维护(RM):在设备发生故障或者停机后进行维修。

该方式不具备提前性,不能给维护团队提供备件准备时间,有较长的停机维护时间,在几种维护策略中整体成本最高。

预防性维护(PM):基于时间和可靠性分析,按照失效率、平均故障间隔时间(MTBF)、平均修复时间(MTTR)等规定维修级别,在固定的时间周期或者使用循环数对设备进行维修维护。

然而,失效还是有可能在检测周期的间隙发生,所以故障率虽然降低,但可能会造成一定成本的浪费。

基于状态的维护(CBM):通过实时的数据采集评估设备的实时状态,依照状态参数的变化有针对性地指定维护决策,是一种主动维护策略。

与定期维护相比,CBM可以有效地减少不必要的维修,同时基于实时监控的数据CBM也可以更加有力的保障设备安全高效运行,但还是不能做到最好的优化。

故障预测与健康管理(PHM):聚焦于对复杂工程系统健康状态的监测、预测与管理。

目前设备的可靠性越来越高,亟待解决的不再是维修的问题而是优化运营,PHM通过智能化的方法对设备健康状态进行深度分析,解决显性问题,避免隐性问题,从而提升资产运营效率并优化决策。

2)数据驱动的PHM建模方法故障预测与健康管理(PHM)的实现需要状态监测、故障检测诊断、预测、运维优化等多项技术的支撑,本质上是信息的融合,将运行过程中不同维度的数据整合到模型中,再量化成能够反映系统衰退的健康值指标,能够对结构、过程复杂的对象做更为精准的预测。

工况驱动的设备故障预测与健康管理一、工况驱动的设备故障预测与健康管理概述工况驱动的设备故障预测与健康管理(Prognostics and Health Management, PHM)是一种先进的技术,旨在通过实时监测和分析设备在运行过程中的状态,预测潜在的故障并采取相应的维护措施,以确保设备的可靠性和延长其使用寿命。

这种技术对于提高生产效率、降低维护成本和避免意外停机具有重要意义。

1.1 工况驱动的设备故障预测与健康管理的核心概念工况驱动的设备故障预测与健康管理的核心概念包括故障预测、健康管理、实时监测和维护决策。

故障预测是指通过分析设备运行数据,预测设备可能发生的故障类型和时间。

健康管理是指对设备的整体健康状况进行评估和管理,以确保设备在最佳状态下运行。

实时监测是指利用传感器等技术手段,实时收集设备的运行数据。

维护决策是指根据故障预测和健康管理的结果,制定合适的维护策略。

1.2 工况驱动的设备故障预测与健康管理的应用领域工况驱动的设备故障预测与健康管理技术的应用领域非常广泛,包括但不限于以下几个方面:- 航空航天:预测飞机发动机等关键部件的故障,确保飞行安全。

- 工业制造:监测生产线上的机械设备,减少生产中断和提高产品质量。

- 能源行业:监控风力发电机、太阳能板等能源设备的运行状态,提高能源利用效率。

- 交通运输:预测汽车、火车等交通工具的关键部件故障,保障运输安全。

二、工况驱动的设备故障预测与健康管理技术的发展工况驱动的设备故障预测与健康管理技术的发展是一个不断演进的过程,涉及到多个学科和技术的融合。

2.1 技术发展背景随着工业4.0和智能制造的兴起,设备故障预测与健康管理技术得到了快速发展。

现代工业生产对设备的可靠性和维护效率提出了更高的要求,这促使了PHM技术的发展和应用。

2.2 关键技术工况驱动的设备故障预测与健康管理技术的关键技术包括:- 传感器技术:高精度和高灵敏度的传感器用于实时监测设备状态。

《复杂装备故障预测与健康管理关键技术研究》篇一一、引言随着现代工业的快速发展,复杂装备在各个领域的应用越来越广泛。

然而,这些复杂装备的可靠性、稳定性和安全性问题也日益突出,如何有效地预测和预防其故障,以及如何进行健康管理,已经成为了一个重要的研究课题。

本文将针对复杂装备故障预测与健康管理关键技术进行研究,旨在为相关领域提供理论支持和实践指导。

二、复杂装备故障预测技术研究2.1 数据采集与处理复杂装备的故障预测需要大量的实时数据支持。

因此,数据采集与处理是故障预测的基础。

通过传感器技术、网络通信技术等手段,实时获取装备的运行数据,包括温度、压力、振动等参数。

然后,通过数据清洗、滤波、特征提取等技术,将原始数据转化为有用的信息,为后续的故障预测提供支持。

2.2 故障预测模型构建基于采集和处理的数据,构建故障预测模型是关键。

目前,常用的故障预测模型包括基于统计的模型、基于机器学习的模型等。

其中,基于机器学习的模型具有较高的预测精度和泛化能力,因此被广泛应用于复杂装备的故障预测中。

常见的机器学习算法包括神经网络、支持向量机、决策树等。

2.3 预测结果分析与处理通过对模型的输出结果进行分析和处理,可以实现对复杂装备的故障预测。

当预测到可能发生故障时,系统需要及时发出预警,以便操作人员采取相应的措施。

同时,还需要对预测结果进行评估和优化,以提高预测的准确性和可靠性。

三、健康管理技术研究3.1 健康状态评估健康状态评估是健康管理的基础。

通过对装备的运行数据进行实时监测和分析,可以评估其健康状态。

常用的评估方法包括基于阈值的评估、基于统计的评估等。

通过对装备的健康状态进行评估,可以及时发现潜在的问题和故障隐患。

3.2 健康管理策略制定根据装备的健康状态评估结果,需要制定相应的健康管理策略。

健康管理策略包括预防性维护、定期检查、故障修复等措施。

通过合理的健康管理策略,可以延长装备的使用寿命,提高其可靠性和稳定性。

《复杂装备故障预测与健康管理关键技术研究》篇一一、引言随着现代工业技术的飞速发展,复杂装备在各领域的应用日益广泛。

然而,这些装备的复杂性、高精度和高可靠性要求,使得其故障预测与健康管理成为一项重要的技术挑战。

为了有效提升装备的可用性、可靠性和安全性,本文将重点研究复杂装备故障预测与健康管理的关键技术,以期为相关领域的研究和应用提供理论支持和实践指导。

二、复杂装备故障预测技术1. 数据采集与处理复杂装备的故障预测依赖于大量实时、准确的数据支持。

数据采集与处理是故障预测的基础,需要从装备的各个系统、部件中获取相关数据,并进行预处理,如去噪、滤波、特征提取等。

2. 预测模型构建基于采集的数据,需要构建合适的预测模型。

常用的模型包括基于统计的模型、基于机器学习的模型等。

这些模型能够根据历史数据和实时数据,对装备的故障进行预测。

3. 预测算法优化针对复杂装备的特点,需要不断优化预测算法,提高预测的准确性和实时性。

这包括对算法的参数调整、模型优化等。

三、健康管理技术1. 健康状态评估健康状态评估是健康管理的核心内容之一。

通过对装备的实时数据和历史数据进行综合分析,评估装备的健康状态,为维修决策提供依据。

2. 维修决策支持基于健康状态评估结果,提供维修决策支持。

这包括确定维修时机、维修方式、维修部件等,以提高维修效率和质量。

3. 健康管理平台建设为了实现健康管理的信息化、智能化,需要建设健康管理平台。

平台应具备数据采集、数据处理、健康状态评估、维修决策支持等功能,以提高整体管理水平。

四、关键技术研究与挑战在复杂装备故障预测与健康管理过程中,需要关注以下几个关键技术和挑战:1. 数据融合与共享技术:如何实现多源数据的融合与共享,提高数据的准确性和可靠性。

2. 预测模型优化:如何根据装备的特点和需求,优化预测模型,提高预测的准确性和实时性。

3. 智能决策支持:如何利用人工智能等技术,实现智能化的维修决策支持。

4. 平台建设与维护:如何建设稳定、可靠、高效的健康管理平台,并实现平台的持续维护和升级。

故障预测与健康管理(PHM)技术的现状与发展曾声奎?北京航空航天大学可靠性工程研究所,北京 100083Michael G. Pecht, 吴际?美国马里兰大学 CALCE电子产品与系统中心,马里兰,2074Status and Perspectives of Prognostics and Health Management Technology)?ZENG Sheng_kui1, Michael G. Pecht2, Wu Ji2?(1Institute of Reliability Engineering, Beihang University, Beijing#100083, China)?(2CALCE Electronic Products and Systems Center ,University of Maryland,College Park, MD 20742)摘要:结合故障预测与健康管理(PHM)的技术发展过程,阐述了PHM的应用价值。

论述了PHM技术系统级应用问题,提出了故障诊断与预测的人机环完整性认知模型,并依此对蓬勃发展的故障诊断与故障预测技术进行了分类与综合分析,给出了PHM技术的发展图像。

针对故障诊断与预测的不确定性特征,对故障诊断与预测技术的性能要求、定量评价与验证方法进行了分析。

最后,以PHM技术的工程应用为线索,提出了PHM技术发展中的几个问题。

关键词:故障预测;故障诊断;故障预测与健康管理Abstract: This paper has briefed the potential benefits of Prognostics and Health Management (PHM) against its evolution history. The architecture for PHM system-level application is outlined, and a cognition model for diagnostics and prognostics is built based on the integrality of man-machine-environment. Directed by this model, various diagnostics and prognostics methods are classified and analyzed, and a whole picture of PHM is drawn. Uncertainty is a critical factor of PHM,its requirement-making, quantitative assessment and validation are discussed. Finally, key issues to do of PHM are listed with the goal of practical extensive use.Key words: prognostic and Health Management; diagnostics; prognostics; cognition model1. 引言现代武器装备的采购费用和使用与保障(O&S)费用日益庞大,经济可承受性成为一个不可回避的问题。

据美军综合数据[1][2],在武器装备的全寿命周期费用中,使用与保障费用占到了总费用的72%。

与使用保障费用相比,维修保障费用在技术上更具有可压缩性。

PHM、基于状态的维修(CBM)、货架产品(COTS)、自主保障(AL)等都是压缩维修保障费用的重要手段 [2][3][4]。

从20世纪70年代起,故障诊断、故障预测、CBM、健康管理等系统逐渐在工程中应用。

70年代中期的A-7E飞机的发动机监控系统(EMS)成为PHM早期的典型案例[5]。

在30年的发展过程中,电子产品机上测试(BIT)、发动机健康监控(EHM)、结构件健康监控(SHM)、齿轮箱、液压系统健康监控等具体领域问题的PHM技术得到了发展,出现了健康与使用监控系统(HUMS) [6]、集成状态评估系统(ICAS)[7][8]、装备诊断与预计工具(ADAPT) [9]等集成应用平台,故障诊断、使用监测、与维修保障系统交联是这些平台具有的典型特征,但故障预测能力和系统集成应用能力很弱或没有。

例如, ICAS正在提升其故障预测能力、开放式系统集成能力,更好地满足系统级集成应用的需求[8]。

工程应用及技术分析[10]表明,PHM技术可以降低维修保障费用、提高战备完好率和任务成功率[3][4] [10]:•通过减少备件、保障设备、维修人力等保障资源需求,降低维修保障费用;•通过减少维修,特别是计划外维修次数,缩短维修时间,提高战备完好率;•通过健康感知,减少任务过程中故障引起的风险,提高任务成功率。

本文在阐述PHM概念及其框架的基础上,依据故障诊断与预测的人机环完整性认知模型,对故障诊断与故障预测技术进行了分类与综合分析;分析了故障诊断与预测技术的性能要求、定量评价与验证方法;清理了PHM技术的发展方向。

2. PHM的系统级应用PHM系统一般应具备故障检测、故障隔离、增强的诊断、性能检测、故障预测、健康管理、部件寿命追踪等能力[4],通过联合分布式信息系统(JDIS)与自主保障系统交联。

联合攻击战斗机(JSF)的PHM系统分为机上与地面两部分。

机上部分,包括推进系统、任务系统等若干个区域管理者(AM),完成子系统、部件性能检测,增强的故障诊断,实现关键系统与部件的故障预测等任务[4]。

例如,推进系统区域管理者(AM)就集成了吸入碎片监控(IDMS)、发动机微粒监控(EDMS)、涡流叶片监控(ECBS)、滑油微粒监控(ODM)等功能[11]。

大多数故障诊断与故障预测工具都具有领域相关的特点[9][12]。

采用开放式的体系结构(OSA),方便各种故障诊断与预测方法的不断完善,实现即插即用,成为了在系统级实现PHM的一项关键技术 [8]。

典型的故障诊断与预测流程(图1)包含了数据采集、数据预处理、数据传输、特征提取、数据融合、状态监测、故障诊断、故障预测、保障决策等环节。

数据的采集与传输,目前的发展体现在传感器的高精度、小型化、集成化、严酷环境适应性、可靠性(应比被监测对象更可靠)、低能耗,健壮与高速率传输的传感器网络等方面[13][14],本文不再论述;在后文中主要集中在特征提取与数据融合、故障诊断与预测推理、以性能评价及保障决策等方面,对PHM技术的发展进行分析。

3. 故障诊断与预测技术的分类与分析故障诊断与预测的认知模型故障是产品不能完成规定功能或性能退化不满足规定要求的状态。

故障诊断与预测都是对客观事物状态的一种判断,其最基本的出发点是判断者采信的信息源。

客观事物的发展存在内因与外因两个方面,观察者、被观察对象、观测的环境构成了故障诊断与预测的完整认知模型(图2)。

采信的信息源不同,构成了不同的故障诊断与预测方法论。

对于故障诊断与故障预测来说,可以采信的信息源包括:1.被观测对象直接的功能及性能信息(基于故障状态信息);2.被观测对象使用中表现出来的异常现象信息(基于异常现象信息);3.被观测对象使用中所承受的环境应力和工作应力信息(基于使用环境信息);4.预置损伤标尺(precursor)的状态信息(基于损伤标尺信息)。

关于故障诊断与故障预测方法的分类,目前尚不统一,"基于经验、基于趋势、基于模型"[8]、""基于数据、基于模型"[15]等分类方法可以见诸文献。

本文从故障诊断与故障预测的认知模型出发,依据采信的信息源不同对众多的故障诊断与故障预测方法进行归类分析,以期形成故障诊断与故障预测技术发展的完整图像。

基于故障状态信息的故障诊断与预测直接采信被观测对象功能及性能信息进行故障诊断,是置信度最高的故障诊断方法,得到了最成功的应用。

典型的方法包括电子产品的机上测试(BIT),以及非电子产品功能系统的故障诊断等。

本文对具体方法不作说明。

虚警率(FA)高或不能复现(CND)故障多是困扰BIT的一个主要问题。

以航空电子为例,美国F/A-18C飞机1996-1998年统计,虚警率高达88%,平均虚警间隔飞行时间(MFHBFA)不到1小时[16]。

造成BIT虚警率高的原因,除了BIT系统本身的设计问题外,主要表现为不可复现(CND)或重测合格(RTOK)等状态[17]。

CND状态出现的原因一直是近年研究的热点,有专家认为,由于机上与地面工作应力和环境应力的不同,以及拆装过程的影响,使得机上测试状态与地面复测状态存在差异,是导致CND和虚警的一个主要原因[17][18][19]。

与使用环境数据等进行融合,进行综合诊断,成为提高BIT能力的重要途径。

另外,实验证明环境应力对电子产品造成的某些累积损伤也表现为电性能的退化[18][20],在现行BIT体系的基础上,采集电性能退化信息,有可能实现对电子产品的故障预测[17][18]。

基于异常现象信息的故障诊断与故障预测通过被观测对象在非正常工作状态下所表现出来或可侦测到的异常现象(振动、噪声、污染、温度、电磁场等)进行故障诊断,并基于趋势分析进行故障预测。

大多数机械产品由于存在明显的退化过程,多采用这种故障诊断与预测方式。

基于异常现象信息进行故障诊断与故障预测的一个主要问题是异常信息往往被正常工作噪声所掩盖。

例如,采用振动或噪声分析手段对直升机齿轮箱进行故障诊断与预测时,状态异常(轮齿磨损)引起的振动载荷变化可能只有1/4G,而正常工作振动载荷可能达到1000G,信噪比为1:4000[21]。

另一个问题是异常现象是宏观的系统级的,而故障原因却是部件级、材料级的,一种现象常存在多种可能的原因,导致故障定位困难。

基于异常现象信息进行故障诊断与故障预测的任务是:基于历史统计数据、故障注入获得的数据等各类已知信息,针对当前产品异常现象特征,进行故障损伤程度的判断及故障预测(图3)[22][23]。

概率分析方法、人工神经网络、专家系统、模糊集、被观测对象物理模型等都可以用于建立异常现象与故障损伤关系模型。

概率趋势分析模型[8][24]此类方法通过异常现象对应的关键参数集,依据历史数据建立各参数变化与故障损伤的概率模型(退化概率轨迹),与当前多参数概率状态空间进行比较,进行当前健康状态判断与趋势分析。

通过当前参数概率空间与已知损伤状态概率空间的干涉来进行定量的损伤判定,基于既往历史信息来进行趋势分析与故障预测。

概率趋势分析模型已用于涡轮压缩机气道等的故障预测,主要监控效率、压缩比、排气温度、燃油流量等四个参数[24]。