牛头刨床机构设计方案

- 格式:docx

- 大小:35.31 KB

- 文档页数:2

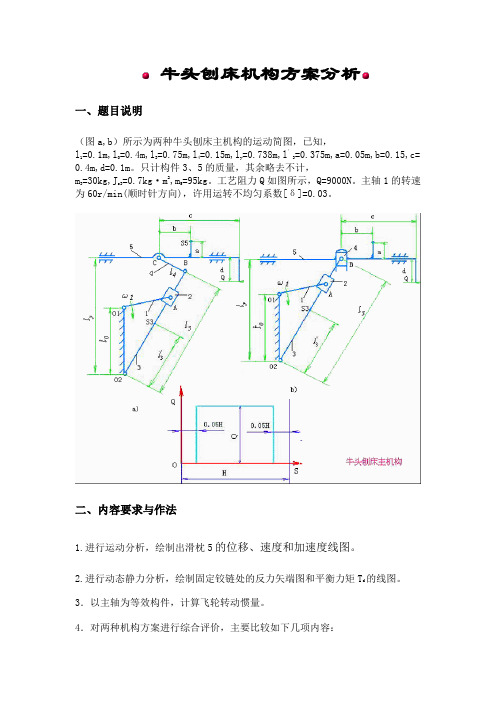

牛头刨床机构方案分析一、题目说明(图a,b)所示为两种牛头刨床主机构的运动简图,已知,l1=0.1m,l0=0.4m,l3=0.75m,l4=0.15m,l y=0.738m,l′3=0.375m,a=0.05m,b=0.15,c= 0.4m,d=0.1m。

只计构件3、5的质量,其余略去不计,m3=30kg,J s3=0.7kg·m2,m5=95kg。

工艺阻力Q如图所示,Q=9000N。

主轴1的转速为60r/min(顺时针方向),许用运转不均匀系数[δ]=0.03。

二、内容要求与作法1.进行运动分析,绘制出滑枕5的位移、速度和加速度线图。

2.进行动态静力分析,绘制固定铰链处的反力矢端图和平衡力矩T d的线图。

3.以主轴为等效构件,计算飞轮转动惯量。

4.对两种机构方案进行综合评价,主要比较如下几项内容:工作行程中滑枕 5 的速度均匀程度。

固定铰链处的反力大小及方向变化。

平衡力矩平均值及波动情况。

飞轮转动惯量大小。

上机前认真读懂所用子程序,自编主程序,初始位置取滑枕 5 的左极限位置。

主程序中打开一数据文件“DGRAPS”,写入需要显示图形的数据。

三、课程设计说明书内容上机结束后,每位学生整理出课程设计说明书一份,其内容应包括:1.机构简图和已知条件。

2.滑枕初始位置及行程H的确定方法。

3.杆组的拆分方法及所调用的杆组子程序中虚参与实参对照表。

4.飞轮转动惯量的计算方法。

5.自编程序中主要标识符说明。

6.自编程序及计算结果清单。

7.各种线图:①滑枕的位移、速度和加速度线图,②平衡力矩线图③固定铰链处反力矢端图④等效转动惯量,等效阻力矩,等效构件角速度线图。

8.对两种方案的比较,评价。

9.以一个位置为例,用图解法做机构的运动分析,与解析法计算结果比较误差。

10.主要收获与建议。

指导教师参考上述内容提出具体要求,学生按照指导教师的要求书写并制订成册。

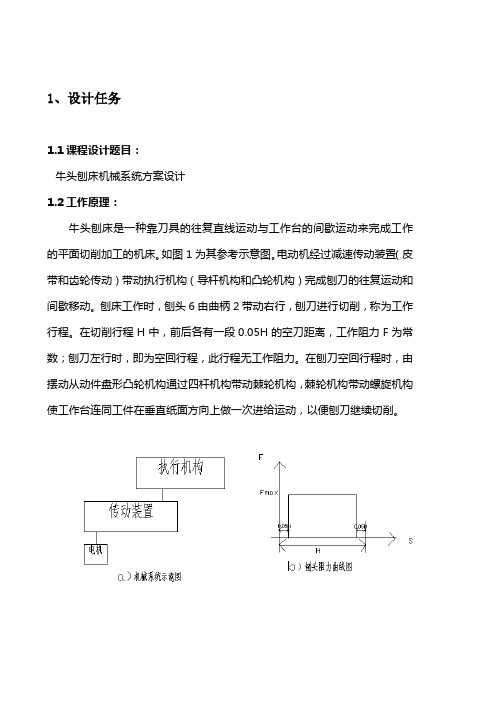

1、设计任务1.1课程设计题目:牛头刨床机械系统方案设计1.2工作原理:牛头刨床是一种靠刀具的往复直线运动与工作台的间歇运动来完成工作的平面切削加工的机床。

如图1为其参考示意图。

电动机经过减速传动装置(皮带和齿轮传动)带动执行机构(导杆机构和凸轮机构)完成刨刀的往复运动和间歇移动。

刨床工作时,刨头6由曲柄2带动右行,刨刀进行切削,称为工作行程。

在切削行程H中,前后各有一段0.05H的空刀距离,工作阻力F为常数;刨刀左行时,即为空回行程,此行程无工作阻力。

在刨刀空回行程时,由摆动从动件盘形凸轮机构通过四杆机构带动棘轮机构,棘轮机构带动螺旋机构使工作台连同工件在垂直纸面方向上做一次进给运动,以便刨刀继续切削。

图11.3设计要求:电动机轴与曲柄轴2平行,刨刀刀刃E点与铰链点C的垂直距离为50mm,水平距离为1.2H。

使用寿命10年,每日一班制工作,载荷有轻微冲击。

允许曲柄2转速偏差为±5%。

要求导杆机构的最大压力角应为最小值;凸轮机构的最大压力角应在许用值[α]之内,摆动从动件9的升、回程运动规律均为等加速等减速运动,其它参数见设计数据。

执行机构的传动效率按0.95计算,系统有过载保护。

按小批量生产规模设计。

1.4设计数据:导杆机构运动分析转速n2机架lo2o4工作行程H行程速比系数K 连杆与导杆之lBC/lO4B48380310 1.460.251.5设计内容:(1)、设计题目(包括设计条件和要求);(2)、原动机的选择(此次设计不做);(3)、根据电机转速和主轴转速的比值,选择传动机构并比较;(4)、根据牛头刨床的工作原理,拟定2~3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比;(5)、机械系统运动方案的拟定与评价;(6)、画出运动方案布置图案或机械运动简图;(7)、制定机械系统的运动循环图;(8)、根据给定的数据确定刨削机构和进给机构的运动尺寸。

要求用图解法设计,并将设计结果和步骤写在设计说明书中。

机械原理课程设计说明书题目:牛头刨床机构方案分析班级:姓名:学号:指导教师:成绩:年月日目录一、设计题目 (1)1.1已知条件 (1)1.2设计要求 (1)二、滑枕初始位置及行程H的确定方法 (1)三、机构的结构分析 (2)四、机构的运动分析 (2)4.1所调用的杆组子程序中虚参与实参对照表 (2)4.2源程序 (2)4.3运行结果 (5)五、机构的动态静力分析 (6)5.1所调用的杆组子程序中虚参与实参对照表 (6)5.2源程序 (7)5.3运行结果 (10)六、飞轮的转动惯量 (12)6.1源程序 (12)6.2运行结果 (14)七、主要的收获和建议 (15)八、参考文献 (15)一、设计题目1.1已知条件(图a,b)所示为两种牛头刨床主机构的运动简图,已知,l 1=0.1m,l=0.4m,l3=0.75m,l4=0.15m,ly=0.738m,l′3=0.375m,a=0.05m,b=0.15,c=0.4m,d=0.1m。

只计构件3、5的质量,其余略去不计,m 3=30kg,Js3=0.7kg·m2,m5=95kg。

工艺阻力Q如图所示,Q=9000N。

主轴1的转速为60r/min(顺时针方向),许用运转不均匀系数[δ]=0.03。

1.2设计要求1.2.1进行运动分析,绘制出滑枕5的位移、速度和加速度线图。

1.2.2进行动态静力分析,绘制固定铰链处的反力矢端图和平衡力矩Td的线图。

1.2.3以主轴为等效构件,计算飞轮转动惯量。

二、滑枕初始位置及行程H的确定方法构件1和3在左侧垂直的位置为初始位置,此时α=л+arcsin(l1/l0)行程H等于B点划过的弧所对应的弦长即H=2l1l3/lb同于a三、机构的结构分析四、机构的运动分析4.1所调用的杆组子程序中虚参与实参对照表4.1.1调用bark函数,求点3的运动参数4.1.2调用rprk函数求构件③的运动参数4.1.3调用bark函数求点4的运动参数4.1.4调用rppk函数求点5的运动参数4.2源程序#include "stdio.h"#include "graphics.h" /*图形库*/#include "subk.c" /*运动分析子程序*/#include "draw.c" /*绘图子程序*/main(){static double p[20][2],vp[20][2],ap[20][2],del;static double t[10],w[10],e[10],pdraw[370],vpdraw[370],apdraw[370];static int ic;double r13,r24,r45, r29,r57,r58,gam1,r28;double gam2,r59;double pi,dr,gam7,gam8;double r2,vr2,ar2,r3,vr3,ar3;int i;FILE *fp; /*定义变量*/char *m[]={"p","vp","ap"};r13=0.1;r24=0.75;r45=0.15 ;r29=0.375;gam1=atan(1/4); gam2=-atan(1/3);t[6]=0.0; w[6]=0.0; e[6]=0.0;e[1]=0.0; del=15.0; /*赋值*/pi=4.0*atan(1.0); /*求л*/dr=pi/180.0; /*求弧度*/gam7=gam1*dr;gam8=gam2*dr; /*变角度为弧度*/w[1]=-2*pi;p[1][1]=0.0;p[1][2]=0.0;p[2][1]=0.0;p[2][2]=-0.4;p[6][1]=0.0;p[6][2]=0.338; /*赋定铰链值*/printf(" \n The Kinematic Parameters of Point 6\n");printf("No THETA1 S6 V6 A6\n");printf(" deg m m/s m/s/s\n");/*在屏幕上写表头*/if((fp=fopen("first file","w"))==NULL){printf(" Can't open this file.\n");exit(0);} /*建立并打开文件first file*/ fprintf(fp," \n The Kinematic Parameters of Point6\n");fprintf(fp,"No THETA1 S6 V6A6\n");fprintf(fp," deg m m/sm/s/s\n"); /*在文件zouye's k result中写表头*/ic=(int)(360.0/del);for(i=0;i<=ic;i++) /*建立循环,调用运动分析子程序*/{t[1]=(i)*del*dr+asin(0.25)+pi;bark(1,3,0,1,r13,0.0,0.0,t,w,e,p,vp,ap);rprk(1,2,3,2,3,0.0,&r2,&vr2,&ar2,t,w,e,p,vp,ap);bark(2,4,0,2,r24,0.0,0.0,t,w,e,p,vp,ap);bark(2,0,9,2,0.0,r29,0.0,t,w,e,p,vp,ap);rppk(4,6,4,5,4,5,7,0.0,0.0,1.57,&r2,&vr2,&ar2,&r3,&vr3,&ar3,t,w,e,p,vp,ap);/*r2,vr2,ar2在子程序中已定义为指针变量,所以其前面要加&符号*/printf("\n%2d%12.3f%12.3f%12.3f%12.3f",i,t[1]/dr,p[5][1],vp[5][1],ap[5][1]); /*把运算结果写屏幕上*/fprintf(fp,"\n%2d %12.3f%12.3f%12.3f%12.3f",i+1,t[1]/dr,p[5][1],vp[5][1],ap[5][1]); /*把运算结果写在文件中*/pdraw[i]=p[5][1];vpdraw[i]=vp[5][1];apdraw[i]=ap[5][1];/*将运算结果传给pdraw[i] 、vpdraw[i] 、apdraw[i]以备绘图使用*/if((i%16)==0){getch();} /*屏幕满16行停顿*/}fclose(fp); /*关闭文件zouye's k result*/getch();draw1(del,pdraw,vpdraw,apdraw,ic);}4.3运行结果The Kinematic Parameters of Point 6 No THETA1 S6 V6 A6deg m m/s m/s/s0 194.478 -0.187 0.000 7.4011 209.478 -0.181 -0.339 8.8332 224.478 -0.159 -0.728 9.6973 239.478 -0.120 -1.125 8.9944 254.478 -0.066 -1.442 5.7325 269.478 -0.002 -1.571 0.2136 284.478 0.062 -1.458 -5.4017 299.478 0.116 -1.152 -8.8568 314.478 0.156 -0.757 -9.7159 329.478 0.180 -0.365 -8.92410 344.478 0.187 -0.022 -7.50811 359.478 0.182 0.260 -6.03912 374.478 0.167 0.484 -4.71913 389.478 0.143 0.656 -3.57714 404.478 0.113 0.784 -2.57815 419.478 0.078 0.872 -1.67816 434.478 0.040 0.924 -0.83817 449.478 0.001 0.942 -0.02718 464.478 -0.038 0.927 0.78319 479.478 -0.075 0.877 1.61920 494.478 -0.110 0.791 2.51321 509.478 -0.141 0.666 3.50322 524.478 -0.165 0.497 4.63323 539.478 -0.181 0.278 5.93924 554.478 -0.187 0.000 7.401五、机构的动态静力分析5.1所调用的杆组子程序中虚参与实参对照表5.1.1调用bark函数求点7的运动参数5.1.2调用bark函数求8点的运动参数5.1.3调用rppf函数求点5的反作用力5.1.4调用rprf函数求点2的反作用力5.1.5调用barf函数求点1的反作用力5.2源程序#include "stdio.h"#include "graphics.h" /*图形库*/#include "subk.c" /*运动分析子程序*/#include "subf.c" /*动态静力分析子程序*/#include "draw.c" /*绘图子程序*/#include "math.h"extf(p,vp,ap,t,w,e,nexf,fe) /*工艺阻力子程序*/double p[20][2],vp[20][2],ap[20][2],t[10],w[10],e[10],fe[20][2];int nexf;{fe[nexf][2]=0.0;if(vp[nexf][1]>0){ fe[nexf][1]=-9000.0; }else fe[nexf][1]=0.0;}main(){static double p[20][2],vp[20][2],ap[20][2],del;static double t[10],w[10],e[10],tbdraw[370],tb1draw[370];static double sita1[370],fr1draw[370],sita2[370],fr2draw[370],sita3[370],fr3draw[37 0],fr3,bt3;static double fr[20][2],fe[20][2],fk[20][2],pk[20][2];static int ic;double r13,r24,r29,r57,r58,r45,gam,gam1,gam2,gam3,gam4,tb;double pi,dr;double r2,vr2,ar2,r3,vr3,ar3;double fr1,bt1,fr2bt2we1,we2,we3,we4,we5,tb1;int i;FILE*fp;char *m[]={"tb","tb1","fr1","fr2"};sm[1]=0.0; sm[2]=30.0; sm[3]=0.0; sm[4]=0.0; sm[5]=95.0;sj[2]=0.7;r13=0.1; r24=0.75; r57=0.158;r29=r24/2;r58=0.412;del=15.0;gam=0.0; gam1=0.0; gam2=90.0; gam3=atan(1/4); gam4=-atan(1/3);/*赋值*/pi=4.0*atan(1.0); /*求л*/dr=pi/180.0; /*求弧度*/t[5]=0.0; w[5]=0.0; e[5]=0.0;w[1]=-2*pi; e[1]=0.0;gam*=dr; gam1*=dr; gam2*=dr; gam3*=dr; gam4*=dr; /*变角度为弧度*/p[1][1]=0.0;p[1][2]=0.0;p[2][1]=0.0;p[2][2]=-0.4;p[6][1]=1.0;p[6][2]=0.338; /*赋定铰链值*/printf("\n The Kineto-static Analysis of Ntbc\n");printf(" NO THETA1 FR1 BT1 FR2 BT2 TB TB1\n");printf(" deg N deg N deg N.m N.m\n"); /*在屏幕上写表头*/if((fp=fopen("second file","w"))==NULL){printf("Can't open this file./n");exit(0);} /*建立并打开文件second file*/printf(fp,"\n The Kineto-static Analysis of Ntbc\n");printf(fp," NO THETA1 FR1 BT1 FR2 BT2 TB TB1\n");printf(fp," deg N deg N deg N.m N.m\n"); /*在文件中写表头*/ic=(int)(360.0/del);for(i=0;i<=ic;i++) /*建立循环,调用运动分析子程序*/{t[1]=(double)(i*del)*dr+3.4;bark(1,3,0,1,r13,0.0,0.0,t,w,e,p,vp,ap);rprk(1,2,3,2,3,0.0,&r2,&vr2,&ar2,t,w,e,p,vp,ap);bark(2,4,0,3,r24,0.0,0.0,t,w,e,p,vp,ap);rppk(4,6,4,5,4,5,6,0.0,0.0,gam2,&r2,&vr2,&ar2,&r3,&vr3,&ar3,t,w,e,p,vp,ap);bark(5,0,7,5,0.0,r57,gam3, t, w,e,p,vp,ap);bark(5,0,8,5,0.0,r58,gam4, t, w,e,p,vp,ap);bark(2,0,9,3,0.0,r29,0.0,0.0, t, w,e,p,vp,ap);rppf(4,6,4,5,4,5,0,8,8,4,5,6, p,vp,ap,t,w,e,fr,fk,pk);rprf(2,3,9,3,4,0,0,2,3,p,vp,ap,t,w,e,fr,fk,pk);barf(1,1,3,1,p,ap,e,fr,&tb); /*r2,vr2,ar2,r3,vr3,ar3,tb 在子程序中已定义为指针变量,所以前面要加&符号*/fr1=sqrt(fr[1][1]*fr[1][1]+fr[1][2]*fr[1][2]);bt1=atan2(fr[1][2],fr[1][1]);fr2sqrt(fr[2][1]*fr[2][1]+fr[2][2]*fr[2][2]);bt2atan2(fr[2][2],fr[2][1]); /*求合力的大小和方向*/we1=0.0;we3=0.0;we2=-(ap[9][1]*vp[9][1]+(ap[9][2]+9.81)*vp[9][2])*sm[2]-e[2]*w[2]*sj[ 2];we4=0.0;extf(p,vp,ap,t,w,e,8,fe);we5=-(ap[7][1])*vp[7][1]*sm[5]+fe[8][1]*vp[7][1];tb1=-(we1+we2+we3+we4+we5)/w[1]; /*用简易方法求平衡力偶*/printf("%3d%8.0f%11.3f%11.3f%11.3f%11.3f%11.3f%11.3f\n",i,t[1]/dr,fr1 ,bt1/dr,fr2bt2dr,tb,tb1); /*把运动结果写屏幕上*/fprintf(fp,"%3d%6.0f%11.3f%11.3f%11.3f%11.3f%11.3f%11.3f\n",i,t[1]/dr ,fr1,bt1/dr,fr2bt2dr,tb,tb1); /*把运动结果写入文件中*/tbdraw[i]=tb;tb1draw[i]=tb1;fr1draw[i]=fr1;sita1[i]=bt1;fr2draw[i]=fr2sita2[i]=bt2fr3draw[i]=fr2sita3[i]=bt2 /*把运算结果传给tbdraw[i] tb1draw[i] fr1draw[i] fr2draw[i] fr3draw[i]以备绘图使用*/if((i%16)==0) getch(); /*屏幕满16行停顿*/}fclose(fp); /*关闭文件second file*/getch();draw2(del,tbdraw,tb1draw,ic,m);draw3(del,sita1,fr1draw,sita2,fr2draw,sita3,fr3draw,ic,m);}5.3运行结果The Kineto-static Analysis of NtbcNO THETA1 FR1 BT1 FR2 BT2 TB TB1 deg N deg N deg N.m N.m0 195 1344.862 14.477 597.301 -175.977 0.771 0.7711 210 1721.999 13.913 838.106 -171.786 47.155 47.1552 225 2032.264 12.151 1073.180 -172.856 109.657 109.6573 240 2008.821 9.112 1133.318 -178.795 155.436 155.4364 255 1328.289 4.936 808.887 167.141 124.715 124.7155 270 18.784 0.065 294.498 92.211 1.878 1.8786 285 1300.755 175.184 794.827 13.467 -122.522 -122.5227 300 2000.565 170.983 1130.451 -0.975 -155.862 -155.8628 315 2037.363 167.912 1077.914 -7.053 -111.280 -111.2809 330 1731.677 166.117 844.758 -8.248 -48.636 -48.63610 345 1354.278 165.524 602.882 -4.208 -1.697 -1.69711 360 14872.533 -14.048 7157.103 146.940 -356.102 -356.10212 375 14326.047 -12.800 6431.059 147.366 -663.835 -663.83513 390 13921.070 -10.921 5801.785 149.647 -908.284 -908.28414 405 13644.735 -8.576 5276.933 153.810 -1095.162 -1095.16215 420 13486.245 -5.903 4871.721 159.811 -1229.224 -1229.22416 435 13438.323 -3.022 4608.067 167.432 -1313.619 -1313.61917 450 13498.503 -0.039 4509.713 176.142 -1349.845 -1349.84518 465 13670.213 2.945 4594.319 -174.904 -1337.837 -1337.83719 480 13963.914 5.830 4867.721 -166.647 -1275.913 -1275.91320 495 14398.498 8.510 5325.932 -159.829 -1160.485 -1160.48521 510 15002.773 10.866 5963.829 -154.858 -985.455 -985.45522 525 15816.046 12.758 6784.125 -151.871 -741.358 -741.35823 540 16884.506 14.025 7800.763 -150.869 -414.735 -414.73524 555 1344.862 14.477 597.301 -175.977 0.771 0.771六、飞轮的转动惯量6.1源程序#include "stdio.h"#include "subk.c" /*运动分析子程序*/#include "subf.c" /*动态静力分析子程序*/extf(p,vp,ap,t,w,e,nexf,fe) /*工艺阻力子程序*/double p[20][2],vp[20][2],ap[20][2],t[10],w[10],e[10],fe[20][2]; int nexf;{fe[nexf][2]=0.0;if(vp[nexf][1]>0)fe[nexf][1]=-9000.0;else fe[nexf][1]=0.0;}main(){static double p[20][2],vp[20][2],ap[20][2],del;static double t[10],w[10],e[10],Tr[370];static double fr[20][2],fe[20][2],fk[20][2],pk[20][2];static int ic;int j;double Td,sum1=0.0,D[370],E[370],Max,Min,Jf,q;double r13,r24,r29,r57,r58,tb,gam2,gam3,gam4;double pi,dr;double r2,vr2,ar2,r3,vr3,ar3;int i;FILE *fp;E[0]=0.0; Max=E[0]; Min=E[0]; q=0.03;sm[1]=0.0; sm[2]=30.0; sm[3]=0.0; sm[4]=0.0; sm[5]=95.0;sj[2]=0.7;r13=0.1; r24=0.75; r29=r24/2; r57=0.158;r58=0.412;del=15.0;gam2=90.0; gam3=atan(1/3); gam4=-atan(1/4); /*赋值*/pi=4.0*atan(1.0); /*求л*/dr=pi/180.0; /*求弧度*/t[5]=0.0;w[5]=0.0;e[5]=0.0;w[1]=-2*pi; e[1]=0.0;gam2*=dr; gam3*=dr; gam4*=dr; /*变角度为弧度*/p[1][1]=0.0;p[1][2]=0.0;p[2][1]=0.0;p[2][2]=-0.4;p[6][1]=0.0;p[6][2]=0.338; /*赋定铰链值*/printf("\n The Kineto-statia Analysis of Ntbc\n");printf("\nNo Theta1 Tr E \n"); printf(" deg N.M 1/s\n");/*在屏幕上写表头*/if((fp=fopen("third file","w"))==NULL){printf("Can't open this file./n");exit(0);} /*建立并打开文件third file*/fprintf(fp,"\n The Kineto-statia Analysis of Ntbc\n");fprintf(fp,"\nNo Theta1 Tr E \n");fprintf(fp," deg N.M 1/s\n"); /*在文件中写表头*/ic=(int)(360.0/del);for(i=0;i<=ic;i++) /*建立循环,调用运动分析子程序*/ {t[1]=(double)(i)*del*dr+3.4;bark(1,3,0,1,r13,0.0,0.0,t,w,e,p,vp,ap);rprk(1,2,3,2,3,0.0,&r2,&vr2,&ar2,t,w,e,p,vp,ap);bark(2,4,0,3,r24,0.0,0.0,t,w,e,p,vp,ap);rppk(4,6,4,5,4,5,6,0.0,0.0,gam2,&r2,&vr2,&ar2,&r3,&vr3,&ar3,t,w,e ,p,vp,ap);bark(5,0,7,5,0.0,r57,gam3, t, w,e,p,vp,ap);bark(5,0,8,5,0.0,r58,gam4, t, w,e,p,vp,ap);bark(2,0,9,3,0.0,r29,0.0,0.0, t, w,e,p,vp,ap);rppf(4,6,4,5,4,5,0,8,8,4,5,6, p,vp,ap,t,w,e,fr,fk,pk);rprf(2,3,9,3,4,0,0,2,3,p,vp,ap,t,w,e,fr,fk,pk);barf(1,1,3,1,p,ap,e,fr,&tb);/*r2,vr2,ar2,tb在子程序中已定义为指针变量,所以前面要加&符号*/ Tr[i]=tb;D[i]=t[1];}for(j=1;j<=ic;j++)sum1=sum1+Tr[j-1];Td=sum1/ic;for(j=1;j<=ic;j++)E[j]=E[j-1]+del*dr*(Td-0.5*(Tr[j]+Tr[j-1]));for(j=1;j<=ic;j++){if(Max<=E[j])Max=E[j];if(Min>=E[j])Min=E[j];}Jf=(Max-Min)/(w[1]*w[1]*q);for(j=0;j<=ic;j++){printf("\n%3d%13.3f%16.3f%16.3f\n",j,D[j],Tr[j],E[j]);fprintf(fp,"\n%3d%13.3f%16.3f%16.3f\n",j,D[j],Tr[j],E[j]);if(j%10==0) getch();}printf("\n Jf=%4.3f Td=%4.3f",Jf,Td); /*把运动结果写屏幕上*/ fprintf(fp,"\n Jf=%4.3f Td=%4.3f",Jf,Td); /*把运动结果写入文件中*/fclose(fp);getch();}6.2运行结果The Kineto-statia Analysis of NtbcNo Theta1 Tr Edeg N.M 1/s0 3.400 0.000 0.0001 3.662 47.155 -146.4062 3.924 109.657 -307.3903 4.185 155.436 -483.5524 4.447 124.715 -662.8035 4.709 1.878 -821.1976 4.971 -122.522 -944.8107 5.233 -155.862 -1046.9528 5.494 -111.280 -1151.6639 5.756 -48.636 -1271.43110 6.018 -1.697 -1405.85011 6.280 -356.102 -1500.11512 6.542 -663.835 -1505.91113 6.803 -908.284 -1439.53814 7.065 -1095.162 -1316.81015 7.327 -1229.224 -1152.14816 7.589 -1313.619 -958.93617 7.851 -1349.845 -749.94718 8.112 -1337.837 -537.77219 8.374 -1275.913 -335.22620 8.636 -1160.485 -155.80321 8.898 -985.455 -14.25422 9.160 -741.358 72.65323 9.421 -414.735 85.15224 9.683 0.771 -0.034Jf=1353.863 Td=-537.004七、主要的收获和建议通过这次上机实验,我发现了以前学习上未曾察觉的一些问题,找到了不少不明白的问题,在自己的努力及同学的帮助下,解决了这些问题,提高了自己对这门课程的熟悉程度,能更好地运用课上所学的内容解决实际问题。

牛头刨床主体机构的设计与分析 doc

一、设计要求:

1、要有高刚度、高精度的牛头刨床主体机构。

2、要精确定位牛头的位置。

3、要有高效稳定的主轴系统。

4、要易于加工制造和维护。

5、要符合人机工程学原理,有良好的操作性和安全性。

二、设计方案:

牛头刨床主体机构包括床身、工作台、横梁、立柱、牛头等部分,下面对各部分的设计做详细说明:

1、床身

床身由机床床身、床脚、长轴承座、盖板等部分组成,整体采用铸铁件结构。

机床床身重心靠前,前后支撑结构采用单列双支撑方式,合理分担机身荷载与加工荷载,保证机身的高刚度和稳定性。

床身表面涂布涂料,使其具有防腐耐蚀性能。

2、工作台

工作台为矩形平面,反面用 T 形槽,便于加工工件。

其精度要求为 IT7 或 IT8。

工作台采用矩形导轨,支撑面积大,精度高,稳定性好。

工作台张紧方式采用液压缸,张紧力在规定范围内可调。

3、横梁

横梁采用箱形结构,内部充填筋板,刚度强,保证刨床的运转平稳。

横梁与床身采用理想可靠连接方式,提高机床整机的刚性和稳定性。

4、立柱

立柱采用钢管焊接结构,支棱牢固,刚度好,提高机床整机的稳定性。

5、牛头

牛头为致动部分,采用高刚度、高精度的齿轮箱,通过电机驱动牛头,保证刨削的稳定性和精度。

牛头装有精度十分高的球柱面组合轴承,预紧力可调,保证主轴的稳定性和精度。

三、技术分析

2、床身采用铸铁素件,有利于保证机床的高刚度和稳定性。

牛头刨床方案一一、引言牛头刨床(popularly known as the cow-headed plane)是一款传统的木工工具,用于修整木材表面或者刨平木块。

本文档将介绍一种牛头刨床的设计方案一,并对其结构和使用进行详细说明。

二、刨床结构牛头刨床方案一主要由以下几个部分组成:1.刨床体:刨床体是整个刨床的主要组成部分,由钢铁或铸铁制成。

它具有坚固的结构,以保持稳定性,并能够承受刨床在使用时的压力。

2.刨床刀:刨床刀是固定在刨床体上的刀片,用于切削木材。

刨床刀的刃口通常较为锋利,并拥有一定的耐磨性,以便长时间地使用。

3.刨床床板:刨床床板是用于放置待加工的木材的平台。

它通常由坚硬且耐用的材料制成,以确保木材在加工过程中保持平稳。

4.主动刨床刀调整装置:该装置用于调整刨床刀的位置和角度。

它需要能够控制刨床刀的深度和刨削的角度,以便根据需要进行加工。

三、刨床使用使用牛头刨床方案一进行木工加工需要遵循以下步骤:1.确保工作区域的安全:在开始操作前,清理工作区域,确保没有杂物或障碍物。

戴上安全手套和护目镜,以防止意外伤害。

2.放置木材:将待加工的木材放置在刨床床板上,并将其固定住,以确保木材在加工过程中不会滑动或移动。

3.调整刨床刀位置和角度:使用主动刨床刀调整装置,按需调整刨床刀的深度和刨削角度。

确保刨床刀与木材表面接触,并确定刨削角度以获得所需的效果。

4.开始刨削:启动刨床,并将木材推到刨床刀下。

用适当的速度和压力推动木材,让刨床刀平稳地切削木材。

切削过程中保持稳定的手势和姿势,避免过度用力。

5.定期检查:在刨削过程中,定期检查刨床刀的刃口是否需要修整或更换,并检查木材表面的平整度和修整程度。

6.结束操作:在完成刨削后,关闭刨床,并将木材从刨床床板上取下。

清理工作区域,将刨床刀和刨床床板进行清洁并储存起来。

四、注意事项在使用牛头刨床方案一时,需要注意以下事项:•在操作刨床时,穿戴适当的个人防护装备,如安全手套和护目镜,以确保自身安全。

刨床进给机构设计学生姓名学号所属学院机械电气化工程学院专业农业机械化及其自动化班级指导老师日期前言牛头刨床是刨削类机床中应用较广的一种,主要用于单件小批量生产中刨削中小型工件上的平面、成形面和沟槽等。

一般牛头刨床工作原理是当曲柄匀速转动时,摇杆左右摆动,使牛头刨床的刨刀沿着固定的轨迹运动,通过曲柄转动驱动刨头作往复移动。

牛头刨床机构具有急回的特性,即牛头刨床工作时刨刀慢慢向前移动,完成一次工作后刨刀急速返回原来的位置。

如何实现刨头在切削行程中速度平稳,难以凭经验确定。

而且机构的几何参数对切削行程刨头速度的平稳性的影响,也难以直接判断。

为了确定牛头刨床进给机构的设计是否满足要求,就必须对其进行分析。

牛头刨床是用棘轮机构完成进给运动。

工作台进给量的大小是用棘轮外圈加一档环,在摇杆固定摆角的范围内盖住棘轮上一部分牙齿来进行调整。

由于正反向进给要来回调整棘轮外圈挡环,操作比较麻烦。

为此,可以对进给机构进行改进,不用挡环来回调整,而只要将棘爪调整180度,就能实现正反进给。

牛头刨床主要用于单件小批量生产中刨削中小型工件上的平面、成形面和沟槽及一些成形面。

滑枕带着刨刀作直线住复运动的刨床,因滑枕前端的刀架形似牛头而得名。

中小型牛头刨床的主运动大多采用曲柄摇杆机构(见曲柄滑块机构)传动,故滑枕的移动速度是不均匀的。

大型牛头刨床多采用液压传动,滑枕基本上是匀速运动。

滑枕的返回行程速度大于工作行程速度。

由于采用单刃刨刀加工,且在滑枕回程时不切削,牛头刨床的生产率较低。

刨床进给机构实现的功能是除水平进给可自动外,垂直进给、非工作时工作台的水平移动和垂直升降均需手动。

关键词:刨床;进给;工作台;水平移动;垂直升降目录1 牛头刨床简要介绍 (1)1.1 牛头刨床外形图 (1)1.2 牛头刨床解析 (1)1.3 牛头刨床工作原理 (1)1.4 牛头刨床的组成 (2)2 牛头刨床进给机构总体设计 (2)2.1 牛头刨床进给机构方案的确定 (2)2.2 牛头刨床进给机构的组成 (3)2.3 牛头刨床进给机构工作原理 (3)2.4 牛头刨床垂直进给机构方案的确定 (4)3 连杆机构部分设计 (4)3.1 曲柄摇杆机构解析 (4)3.2 曲柄摇杆机构运动分析 (5)3.3 建立数学模型 (5)4 棘轮机构部分的设计 (6)4.1 棘轮机构工作原理 (6)4.2 棘轮机构的特点及应用 (7)4.3 棘轮机构的设计要点 (7)4.4 棘轮机构方案的确定 (8)4.5 棘轮和棘爪的设计 (8)4.6 棘爪架 (10)4.7 棘轮罩 (10)5 螺旋机构(丝杠副)部分的设计 (10)5.1 螺旋机构的选型 (10)5.2 螺旋机构基本参数的确定 (11)6 工作台垂直进给机构部分的设计 (11)6.1 工作台垂直进给机构分析 (11)6.2 工作台垂直进给机构原理 (11)总结 (13)致谢 (14)参考文献 (15)1 牛头刨床简要介绍1.1 牛头刨床外形图牛头刨床主要由床身、滑枕、刀架、工作台、横梁等组成如图1-1所示。

牛头刨床主运动机构方案设计

本题需要综合考虑牛头刨床的加工要求和机构设计要素,以下是一个可能的主运动机构方案设计:

1. 传动系统:由电机、齿轮传动组成。

电机提供动力,通过齿轮传动转化成旋转运动。

为了保证牛头刨床的加工精度,需要使用精密级别的齿轮传动。

2. 工作台:采用滑动式工作台。

工作台由导轨、枕头等部件构成,可以沿X、Y两向滑动,实现工件的移动。

3. 主轴系统:牛头刨床的主轴系统需要能够实现高精度的切削,所以需要采用精密的轴承系统和刀具装置。

主轴系统由主轴、轴承、电动刀架等组成。

4. 牛头系统:主要由牛头、滑块、限位器构成。

牛头可以沿Z

轴方向移动,实现对工件的切削。

滑块用于限制牛头的移动范围,保证加工精度。

限位器则起到保险作用,避免牛头过度移动,损坏工件或设备。

总体来说,牛头刨床的主运动机构设计需要注重精度和稳定性,同时考虑到加工和维护的实际操作。

需要根据具体的加工要求和设备条件,结合先进的技术和材料,来选择最佳的机构组合及相关部件。

【精品】牛头刨床机构设计一、引言在机械加工中,刨床是一种较为重要的机床,广泛应用于各种工艺中,具有较高的运转稳定性和工作精度;而牛头刨床作为刨床类别中的一种,其特点在于主轴的左侧有一矩形滑车支架,而刀架通过滑车支架直接与主轴相连。

本文旨在对牛头刨床的机构设计进行分析,以期对机床的优化和改进提供一些思路和参考。

二、牛头刨床的机构组成牛头刨床分为两种类型:普通牛头刨床和横床合牛头刨床。

它们在外形上有一定区别,但组成基本相同,都有主轴、进给机构、工作台、刀架等几大部分。

1.主轴牛头刨床的主轴是机床的核心部件,主要承载工件和刀具的加工力和转矩。

在机构设计时,主轴的大小、强度、精度等都需要被考虑进去,以确保其具有良好的支撑能力和加工精度。

2.进给机构进给机构是刨床的重要部件,它能使刀架上的刀具沿被切削物前进,实现切削加工。

进给机构一般由传动系统和定位系统组成,传动系统通常由蜗轮蜗杆传动或球颗粒螺杆传动控制,定位系统一般采用线性导轨、丝杠、螺母等。

3.工作台工作台一般固定在床身上,作为被加工物料的支撑和固定平台。

工作台可以上下移动,以适应不同尺寸和高度的工件加工。

需要注意的是工作台的承载能力和稳定性要足够强,避免加工过程中发生滑动或翻倒的危险。

4.刀架刀架是刨床上的重要工具,在加工过程中起到支撑和夹紧切削工具的作用。

刀架的设计应符合工件的加工要求,刀架的结构应该合理,以确保切削力和刀具使用寿命。

在牛头刨床设计中,需要考虑很多因素,如精度、可靠性、性能等。

因为它们之间相互联系,相互影响,机构效果的优化需要兼备多种技术,综合考虑优化方案的影响,以实现机床的高性能和高效率。

1.提高主轴刚度和稳定性主轴刚性越高,切削过程中的振动越小,切削精度越高。

但同时还会增加成本,因此在设计中应尽可能搭配合适的主轴和支撑结构。

2.提高进给精度和可靠性提高进给精度可通过优化传动结构、线性导轨精度等方面进行。

此外,进给部分上下滑动时易产生撞击现象,在机构设计中需要加入减震装置,以确保加工质量。

目录1.设计题目……………………………………………………………...................1.1课程设计的要求…………………………………………………………1.2工作原理…………………………………………………………………1.3设计任务’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’’1.4设计数据…………………………………………………………............2.机构基本参数机机构运动简图………………………………………………...3.运动分析………………………………………………………………………...3.1速度分析…………………………………………………………………3.2加速度分析………………………………………………………………4. 动态静力分析………………………………………………………………….4.1取构件5、6基本杆组为示力体………………………………………….4.2取构件3、4基本杆组为示力体………………………………………….4.3取杆件2为示力体……………………………………………………….§1设计题目1.1课程设计的要求电动机轴与曲柄轴2平行,刨刀刀刃E点与铰链点C的垂直距离为50mm,使用寿命10年,每日一班制工作,载荷有轻微冲击。

允许曲柄2转速偏差为±5%。

要求导杆机构的最大压力角应为最小值。

执行构件的传动效率按0.95计算,系统有过载保护。

按小批量生产规模设计。

1.2工作原理牛头刨床是一种靠刀具的往复直线运动及工作台的间歇运动来完成工件的平面切削加工的机床。

图1为其参考示意图。

电动机经过减速传动装置(皮带和齿轮传动)带动执行机构(导杆机构和凸轮机构)完成刨刀的往复运动和间歇移动。

刨床工作时,刨头6由曲柄2带(a)机械系统示意图(b)刨头阻力曲线图动右行,刨刀进行切削,称为工作行程。

牛头刨床机构设计方案

牛头刨床是一种常见的木工机械设备,用于加工木材表面,使其变得平整光滑。

牛头刨床的机构设计方案包括以下几个方面:

1. 传动系统:主要由电机、皮带或齿轮传动组成,用于驱动刨刀运动。

电机通过皮带或齿轮将动力传递给刨刀,使其能够正常工作。

2. 刨刀机构:牛头刨床的刨刀机构主要包括刨刀床、刨刀、刨刀床的升降机构等。

刨刀床是放置刨刀的部分,刨刀固定在刨刀床上,通过升降机构实现刨刀的升降。

刨刀床的升降机构可以通过螺杆或气压系统实现。

3. 进料系统:用于将待加工的木材送入刨床进行刨削。

进料系统通常由进料辊或进料台组成,通过辊轮或台面带动木材进料,确保木材能够顺利进入刨床。

4. 出料系统:用于将已经加工完成的木材从刨床上取出。

出料系统通常由出料辊或出料台组成,通过辊轮或台面将木材从刨床上顺利取出。

5. 安全保护装置:为了确保操作人员的安全,牛头刨床通常还会配备安全保护装置,如刨刀罩、急停开关等。

刨刀罩可以防止操作人员误触刨刀,而急停开关可以在紧急情况下立即停止刨床的运行。

牛头刨床的机构设计方案主要包括传动系统、刨刀机构、进料

系统、出料系统和安全保护装置等。

这些机构的设计要考虑到刨床的工作效率、刨削质量和操作人员的安全性。