高分辨率扭振测量方法及其应用

- 格式:pdf

- 大小:237.95 KB

- 文档页数:4

扭振测量方法

1.使用专业的扭振仪器进行测量。

扭振仪器通常包括传感器、放大器和数据记录器,可以测量物体的扭转变形和震动。

2.进行适当的预处理和滤波。

在进行扭振测量之前,需要对数据进行适当的预处理和滤波,以消除噪声和干扰,确保数据的准确性和可靠性。

3.选择合适的测量位置和方法。

在进行扭振测量时,需要选择合适的测量位置和方法,以确保所得到的数据能够真实反映物体的扭转变形和震动。

4.分析和评估测量数据。

在完成扭振测量之后,需要对所得到的数据进行分析和评估,以确定物体的稳定性和可靠性,并采取相应的措施进行改进和优化。

总之,扭振测量方法是一种非常重要的技术,对于评估和改进机械、电子设备和结构具有重要的意义。

- 1 -。

扭振测试与模拟分析扭振测试与模拟分析扭振测试与模拟分析是一种用于评估材料和结构对扭转应力的响应能力的方法。

在这篇文章中,我将逐步介绍扭振测试和模拟分析的步骤和过程。

第一步是进行扭振测试。

在这个步骤中,我们需要准备一个扭转试样,并将其固定在测试平台上。

然后,通过施加扭转力矩来对试样进行扭转。

在测试过程中,我们需要记录下扭转力矩与试样扭转角度之间的关系。

这样,我们就可以得到一个扭转应力-应变曲线。

通过分析这个曲线,我们可以获得一些重要的材料性能参数,如最大扭转应力、剪切模量和破坏应变等。

第二步是进行模拟分析。

在这个步骤中,我们使用计算机模拟软件来模拟扭振测试过程。

首先,我们需要将试样的几何尺寸和材料性质输入到模拟软件中。

然后,我们可以设定施加在试样上的扭转力矩,并运行模拟。

在模拟过程中,软件会计算出试样的应力和应变分布。

通过分析这些结果,我们可以获得与扭振测试相似的参数,如最大应力和应变分布。

第三步是比较实验结果和模拟结果。

通过将实验结果和模拟结果进行比较,我们可以评估模拟的准确性。

如果实验结果与模拟结果吻合良好,那么我们可以相信模拟可以准确地预测材料和结构的扭振响应。

如果存在差异,我们可以进一步调整模拟参数或者检查实验过程,以提高模拟的准确性。

最后,我们可以利用扭振测试和模拟分析的结果来指导材料和结构的设计和优化。

通过理解材料的扭转性能,我们可以选择合适的材料,并确定最佳的结构设计。

此外,我们还可以根据模拟结果来预测材料和结构在不同工况下的扭振响应,以评估其可靠性和安全性。

总之,扭振测试与模拟分析是评估材料和结构对扭转应力响应能力的重要方法。

通过逐步进行扭振测试和模拟分析,我们可以获得关键的材料性能参数,并指导材料和结构的设计和优化。

扭振的测量概括而言,因为所有的动设备在运行中都存在一定程度的扭振,但与横向振动不同,扭振难于用简单、直接的方法测量,经常被忽视。

如果因此视而不见,扭振就会成为设备损坏的隐形杀手,给企业带来巨大的直接和间接的损失。

无论ISO标准还是API标准,都要求正常运行时,设备的临界转速(其实也包括周边可能受影响的结构固有频率。

只是要求更高,要求其固有频率高于可能的稳态运行的频率的10倍)应该在稳态运行时,可能的激振频率的±10%之外(也有更严的要求:在15%~20%之外)。

扭振固有频率同样可能被激起,所以和横向振动一样,也必须知道你的转子系统的扭振固有频率。

转子的裂纹大多由扭振破坏引起,键、键槽等的损坏通常也与扭振密切相关,还有齿轮损坏、联轴器损坏、热涨(冷缩)配合的失效等也可能是扭振的失效引起。

扭矩的测量,必须要两个探头,在转子的两个截面测量,单个截面、单个探头只能测量扭振动态信号。

扭矩的大小正比于转子角转速的变化(欧拉定义)。

扭矩的变化通常发生于运行转速的变化,并因此产生扭振。

我们从力学理论中知道,扭矩测量的方法通常是应变片法,但在高速旋转的转子上贴应变片,信号还要传递出来,测量的频率范围还有一定的要求等,哪个方面都是难点。

应力-应变-单位轴向长度变化的角度等有确定的关系,可以用角度的测量来表达扭矩及扭振。

而角度的关系实质是一种时间的关系。

市场上缺乏测量扭振的通用、成熟产品。

英国有一家公司生产一种短节式的测量系统,但必须串进原机组的轴系中,所以是一种需要在设计阶段就考虑好,比较贵的系统。

本特利的3500/42M(MOD 183484, 162572)和System1的Classic支持这种装置。

这个方法其实也是一种测量时间间隔的方法(TIM):计算相邻两个脉冲的时间间隔,而时间间隔的变化与特定转速下的扭振有关。

但近年来发展了一类简便方法,不改变原转子系统,使用已有的固定安装的键相(每转一个脉冲)信号,或者使用斑马带或多齿齿轮(MEW)产生的每转多个脉冲信号,高速采样,分析其中的扭振信号。

新型高分辨弯扭式压电检波器的研制一、检波器类型的确定常用于地质勘探的地震检波器多为速度型检波器。

受工作原理限制,这类检波器普遍存在灵敏度低、动态范围小、频带窄、抗干扰能力差等诸多问题,限制了勘探分辨率和信噪比的提高。

常用的动圈式检波器,主频常设置在4 Hz、38 Hz、100 Hz,而压电检波器主频在2 kHz、5 kHz等,带宽较窄,频率响应范围较窄,难以适应利用TBM破岩震动作为震源的探测频带宽度(15~130 Hz);利用TBM破岩震动作为震源的信号采集要求检波器稳定性高,原测试系统采用38 Hz主频检波器无法同时满足微弱振动和剧烈振动两种状态振动灵敏度,难以有效地接收有用信号,且长时间工作后出现基准点漂移问题。

动圈式检波器微弱振动时性能较好,压电式检波器在剧烈振动时性能较好。

压电检波器是基于压电效应研制开发的加速度型检波器,加速度检波器将测点的加速度信号转换为相应的电信号,进入前置放大电路,经过信号调理电路改善信号的信噪比,再进行模数转换得到数字信号,最后送入计算机,计算机再进行数据存储和显示。

较动圈式检波器而言,压电检波器在稳定性、频率带宽、信噪比和体积重量上都有很大的改善和提高。

因此,近些年来,压电检波器被越来越多应用于较高精度的勘探。

采用压电检波器实施TBM施工条件下的利用掘进机破岩震动作为震源的HSP 地质预报试验发现,尽管目前的压电检波器能基本满足较高精度的探测要求,但其主频偏高,无法响应较低频率范围振动信息,仍然不能满足高灵敏度、高信噪比的探测要求,需要进一步改进。

因此,急需融合动圈式与压电式检波器优点,开发新型检波器。

加速度传感器是根据压电效应的原理来工作的。

所谓的压电效应,就是“对于不存在对称中心的异极晶体加在晶体上的外力除了使晶体发生形变以外,还将改变晶体的极化状态,在晶体内部建立电场,这种由于机械力作用使介质发生极化的现象称为正压电效应”。

一般加速度传感器,就是利用了加速度造成晶体变形这个特性。

发动机扭振测试方法

嘿,你知道发动机扭振咋测试不?其实啊,测试发动机扭振有一套方法呢!先把传感器安装在发动机合适的位置,就像给发动机戴上一个小“耳环”。

这传感器可神奇啦,能精准地捕捉到发动机的振动信号。

然后通过专业的设备来接收和分析这些信号,就好像一个超级侦探在破解谜团。

在这个过程中,安全性那是相当重要啊!要是不小心安装错了传感器,那可不得了,就像在走钢丝的时候突然掉下去一样吓人。

稳定性也不能忽视,要是信号不稳定,那分析出来的结果能准吗?就好比你在看一部老是卡顿的电影,能看得痛快吗?

那这测试方法都用在啥场景呢?汽车制造厂里肯定少不了啊!可以检测发动机的质量,确保每一台出厂的车都动力十足。

还有维修的时候,能快速找出发动机的毛病,这多厉害啊!它的优势也很明显,精准、高效,能让问题无处遁形。

给你讲个实际案例哈。

有一次,一辆车老是抖动,师傅们用这个扭振测试方法,很快就找到了问题所在,原来是发动机的某个部件出了故障。

修好后,那车开起来顺顺当当的,就跟新的一样。

所以啊,发动机扭振测试方法真的超棒!它能让我们更好地了解发动

机的状态,确保车辆安全可靠地行驶。

扭振测量和QTV介绍1.引言噪声及振动问题,在旋转部件开发中,是一个必须充分重视的因素。

就车辆而言,旋转机械或旋转部件包括:发动机(引擎),动力传动系, 变速装置, 压缩机和泵等等。

对它们的动力特性, 必须了解得非常透彻, 力图实现宁静、平顺、安全地运转。

通常, 对线振动和角振动的测量和分析, 是分头进行的。

旋转件横向振动的测量方法, 是大家熟悉的,研究得已经比较透彻,为了充分把握结构的动力特性, 通常会实施多通道并行的测量和分析。

而扭振测量则需使用专门的设备, 它们一般并不集成在一总体动力学测试系统内。

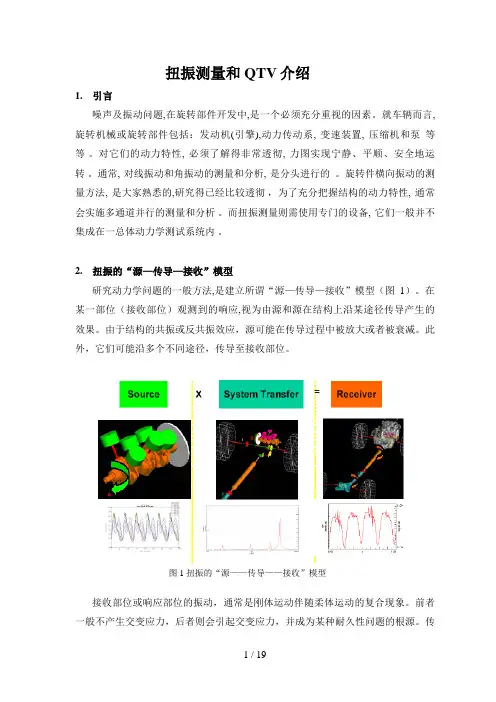

2.扭振的“源—传导—接收”模型研究动力学问题的一般方法,是建立所谓“源—传导—接收”模型(图1)。

在某一部位(接收部位)观测到的响应,视为由源和源在结构上沿某途径传导产生的效果。

由于结构的共振或反共振效应,源可能在传导过程中被放大或者被衰减。

此外,它们可能沿多个不同途径,传导至接收部位。

图1 扭振的“源——传导——接收”模型接收部位或响应部位的振动,通常是刚体运动伴随柔体运动的复合现象。

前者一般不产生交变应力,后者则会引起交变应力,并成为某种耐久性问题的根源。

传递途径分析(TPA)涉及到某接收部位对源的干扰,这种干扰经由其可能的传导途径,并依赖于传导途径固有的动力学特性,影响整个结构的响应。

用同样的方法,我们来研究扭转振动。

先是有一个“源”,譬如说,发动机给出的交变输入力矩。

力矩传递过程,牵涉到轴系、齿轮传动系或皮带传动系等的动力特性。

最终表现出来的,是旋转件的转速变化。

如果沿整个轴,各部位的转速变化都是相同的、一致的,那么在严格的意义上,这不能算作是扭振,仅仅只是转速在变罢了(这相当于线振动分析中的刚体模态)。

仅当沿轴不同部位检测到的转速增量有幅值和相位的相对变化时,扭振才确实发生了。

当激励频率接近于扭振谐振频率时,会导致旋转件产生很大的内应力。

如果未设置专门的监测设备,就有可能发生严重的耐久性问题。

扭振测量在煤岩界面识别中的应用研究

任芳;刘正彦;杨兆建;梁国琴

【期刊名称】《太原理工大学学报》

【年(卷),期】2010(041)001

【摘要】为了更有效地进行煤岩界面识别,利用扭振信号来进行煤岩界面识别研究.首先从理论上分析了扭振信号与滚筒截割力的关系;应用小波包和模糊神经网络技术进行信息特征提取和数据融合,论证了扭振信号的有效性与可靠性,并与直线振动信号进行了对比.识别结果表明,扭振信号数据比较稳定,识别正确率达到92%;而直线振动信号的正确识别率为63%,理论分析与试验验证是一致的.通过滚筒轴扭振信号来监测采煤机运行状态是一有效手段.

【总页数】3页(P94-96)

【作者】任芳;刘正彦;杨兆建;梁国琴

【作者单位】太原理工大学,机械工程学院,太原,030024;太原理工大学,机械工程学院,太原,030024;太原理工大学,机械工程学院,太原,030024;太原生产力促进中心,太原,030009

【正文语种】中文

【中图分类】TP391.4

【相关文献】

1.基于图像识别的煤岩界面识别方法研究 [J], 孙继平

2.煤岩界面识别和定位测量方法研究 [J], 刘俊利;王立锋;孔秀平

3.卷积神经网络在煤岩图像识别中的应用研究 [J], 吕红杰

4.YOLOv2在煤岩智能识别与定位中的应用研究 [J], 张斌; 苏学贵; 段振雄; 常立宗; 王福周

5.YOLOv2在煤岩智能识别与定位中的应用研究 [J], 张斌;苏学贵;段振雄;常立宗;王福周

因版权原因,仅展示原文概要,查看原文内容请购买。