机械工艺夹具毕业设计21锻件的结构设计与工艺性分析

- 格式:doc

- 大小:1.98 MB

- 文档页数:60

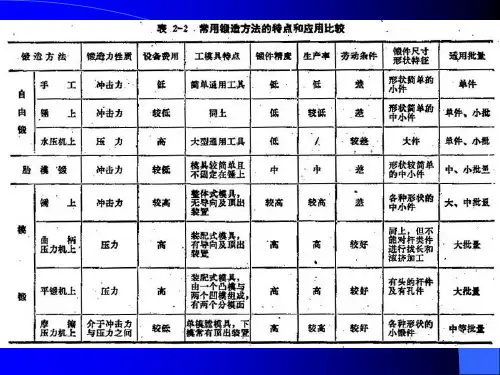

锻件结构工艺性锻件结构工艺性工艺性能使用性能方便经济提高生产效率在设计锻件时,在保证质量的前提下,除满足锻件的使用性能之外,还应考虑锻造时锻件是否符合锻压生产工艺特点,也就是说锻件结构要具有良好的工艺性能。

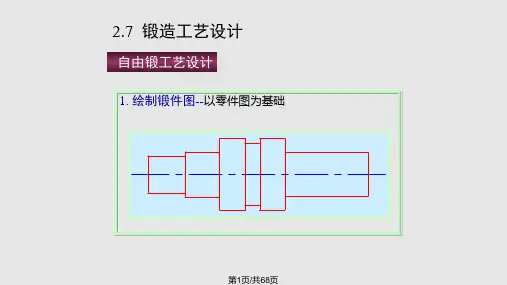

在设计自由锻件时,除了按锻件图要求设计外,还需考虑自由锻的工艺特点,使锻件结构尽可能简单,成形容易。

具体说,应符合以下原则:√1.自由锻件结构工艺性1)尽量避免锥体或斜面结构√1. 自由锻件结构工艺性2)避免圆柱面与圆柱面相交√1. 自由锻件结构工艺性3) 避免椭圆形、工字形或其他非规则形状截面及非规则外形。

有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)√1. 自由锻件结构工艺性4)避免加强筋和凸台等辅助结构√1. 自由锻件结构工艺性5) 复杂零件可设计成简单件的组合体横截面有急剧变化或形状复杂的锻件,应设计成为由简单件构成的组合体。

锻造成形后,再用焊接或机械连接方式来构成整体零件,如图所示。

√√2. 模锻件结构工艺性1)模锻件必须有一个合理的分模面,分模面应是模膛深度最小,截面积最大,敷料最少的平面。

1)模锻件必须有一个合理的分模面,分模面应是模膛深度最小,截面积最大,敷料最少的平面。

1)模锻件必须有一个合理的分模面,分模面应是模膛深度最小,截面积最大,敷料最少的平面。

有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)2)锻件上与分模面垂直的表面应设计有模锻斜度,以便于锻件易于从模膛内取出。

非加工表面所形成的交角都应按模锻圆角设计。

rR分模面有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)3)锻件外形应力求简单、平直、对称,避免零件截面间差别过大,或具有薄壁、高筋等不良结构。

9715φ80φ1608φ320φ230有缘学习更多+谓ygd3076考证资料或关注桃报:奉献教育(店铺)2. 模锻件结构工艺性4)模锻件应尽量避免窄沟、深槽和深孔、多孔结构,以便于模具的制造和延长锻模的寿命。

摘要目前国内外的锻造方法主要的仍然是自由锻和模锻,工业发达国家的模锻大大超过自由锻。

因为模锻生产率高,锻件尺寸精度高,材料利用率高,纤维组织沿锻件轮廓分布,故力学性能好,故强度高,耐冲击抗疲劳。

如果能结合胎膜锻、型砧锻,其经济效益会显著提高,“锻压”是人类发明的最古老的生产技术之一,也是机械制造业中重要的技术之一。

它包含了锻造和冲压技术,以及与之相关的塑性变形技术。

锻造作为金属加工的主要方法和手段,因此锻造工艺是发展趋势,锻造加工能保证金属纤维组织的连续性,使锻件的纤维组织与锻件外形保持一致,金属流线完整,可保证零件具有良好的力学性能与长的使用寿命,锻件是机器中负重载荷的零件,特别适合结构尺寸小而载荷大或受疲劳载荷的零件。

不懂锻件设计就有可能违反锻造原理和锻造结构工艺性,轻则延长零件的生产周期锻造加工能保证金属纤维组织的连续性,使锻件的纤维组织与锻件的外形保持一致,金属流线完整,可保证零件具有良好的力学性能与长的使用寿命,增加制造困难,增加成本;重则可能无法把您设计的零件锻造出来。

本设计将通过对各种锻件的具体案例的结构设计及其工艺性进行分析,把握锻件的结构设计及其工艺性的制造规律,并通过其规律的把握,达到灵活运用制造技术,合理设计零件结构及其工艺的目的。

关键词:自由锻;模锻;锻造工艺;胎膜锻;结构IAbstractCurrently,forging method at home and abroad,mainly remains Free forging and Roll forging,Model Forging of Industrial developed countries easily outnumbered Free forging. Beca mechanical property. High strength, impact fatigue resistance. "Forge" is one of the oldest use of high production rate of Roll forging,high dimension precision of forging,high utilization ratio of material and fibrous tissue distributes the outlines of forging,so it has good production technology of human invention, is one of the important technology in mechanical manufacturing industry. It includes the forging and stamping technology, and the plastic deformation associated with technology. Forging as main methods and means of metal processing . Forging ps histiocytomarocess can ensure the continuity of metallic fibrou , consistent with appearance of fibrous tissue and forgings forging, metal flow line complete, guaranteed parts with good mechanical properties and long service life, Forging is the weight-bearing loads in the machine parts, particularly suited to the structure of small size and loading large or subject to fatigue loading parts,If we can combine The fetal membrane hammers and the swage block hammers,the Economic efficiency will obviously enhances,so Forging craft is the trend of development, we will disobey Forging principle and Forging structure technology capability if we can not understand Forging design, the result range from not forging the components to protracting the production cycle, increasing manufacturing difficulties and costing this Graduation Project, we can grasp the law of the manufacture of structural design and forging structure technology capability by analysising the structural design of a wide range of forging and the technology capability, also nimbly use the technique of manufacture, reasonably design the structural and the craft by grasping the law.Keywords:Free forging;Roll forging;Forging craft;The fetal membrane hammers;structuralII目录摘要 (I)Abstract (II)前言 (1)第1章绪论 (3)1.1 目前锻件的应用 (3)1.2 目前国内外发展概况和发展趋势 (4)第2章锻件的结构设计及工艺性分析 (5)2.1 对锻造零件结构工艺性的要求 (5)2.2 锻件组织特点 (5)2.3 锻件的结构工艺性 (5)2.3.1自由锻件的结构工艺性 (5)2.3.2 模锻件的结构工艺性 (9)第3章锻件的结构设计错误示例及其改进 (12)3.1 模锻件的分模位置问题 (12)3.1.1 上下对称锻件的分模位置不应选在上平面或下平面 (12)3.1.2 倾斜锻件不宜采用折线分模 (13)3.1.3 左右对称的锻件,分模面不宜选在过度截面上 (14)3.1.4 高度小于或者等于台阶直径的圆饼类锻件,不宜轴向分模 (15)3.1.5 头部较大的轴类锻件不宜直线分模 (16)3.2 模锻件的模锻斜度问题 (17)3.2.1 模膛内侧不能与分模面垂直 (17)3.2.2 同一锻件的内模斜度不应比外模斜度小 (18)3.2.3 同一锻件上不宜出现多种模锻斜度 (20)3.2.4 分模面两侧的模锻斜度不能相互错开 (21)3.3 零件上过于复杂的部分不要锻出,应合理设计余块 (21)3.3.1 对于有凸缘的锻件 (22)3.3.2对于有难成形的复杂形状的锻件 (23)3.3.3 对于零件相邻台阶直径相差不大的锻件 (25)3.4 需增设定位块的锤上模锻件 (26)III3.5 模锻件连皮的问题 (27)3.5.1 冲孔连皮不能太薄,也不宜太厚 (27)3.5.2 锻件内孔较大时,不宜用平底连皮 (28)3.5.3 锻件上的小孔不宜锻出连皮, 只进行压凹 (29)3.6 对于法兰较薄的锻件,在锻件两侧各增加一块工艺凸台敷料 (31)3.7 合理确定锻件的分合 (32)3.7.1 单拐曲线两件合锻 (32)3.7.2 轴套类零件两件合锻 (33)3.7.3 复杂模锻件的分锻 (34)3.7.4 有骤变横截面模锻件的分锻 (35)3.8 合理确定锻件的凸肩 (36)3.8.1 凸肩与锻件直径相差不大时不宜锻出凸肩 (36)3.8.2 高度过小的凸肩不要锻出 (37)3.9自由锻件结构应力求简单 (38)3.9.1 自由锻件应尽量避免有锥形和斜度平面 (38)3.9.2 自由锻件应避免两曲面或曲面与棱柱面交接 (40)3.9.3 自由锻件应避免加强筋 (41)3.9.4 自由锻件不允许在基体上或在叉件内侧有凸台 (42)3.9.5 大型锻件台阶余面的重量不能忽视,锻造设备不能选择过大,也不能选择太小 (43)3.10 孔径小于30mm的孔,不宜锻出 (45)3.11 模锻件应尽可能直接模锻成形 (46)3.12 加大连接板的厚度 (47)3.13 复杂锻件应成对称形状,可使模具和夹具通用 (48)3.14 合理选择锻件上的倒圆半径 (49)3.15 不能忽视预锻成型 (50)3.16 平锻机上终锻成形时的冲孔芯料不能太薄 (51)3.17 合理安排毛刺、飞边的位置 (52)第4章结论 (54)参考文献 (55)致谢 (56)IV前言现代科学技术的迅猛发展,迫使作为现代工业基础的机械制造业也必须紧跟时代的脉搏,并应超前于其他工业部门的发展,为他们提供大量优质的装备。

机械零件结构工艺性与工序设计1. 引言机械零件的结构工艺性与工序设计是机械制造过程中非常重要的环节。

它直接影响着产品质量、生产效率和制造成本等方面。

本文将从机械零件结构的工艺性分析和工序设计两个方面进行讨论,探讨如何提高机械零件的加工效率和质量,降低生产成本。

2. 机械零件结构的工艺性分析机械零件的结构直接决定了其加工工艺的可行性和难易程度。

合理的结构设计可以减少加工难度,提高加工效率。

以下是结构设计中需要考虑的几个要点:2.1 零件尺寸与公差机械零件的尺寸和公差是设计中最基本的要素之一。

合理的尺寸和公差可以提高加工精度,减少修磨工序的需求,从而降低生产成本。

同时,在设计中要合理选择零件的公差带,以满足实际使用要求。

2.2 结构可行性分析在结构设计过程中,需要对零件的结构进行可行性分析。

主要考虑零件的加工难度、装配性、加工余量以及材料的合理利用等方面。

通过合理的结构设计,可以减少加工难度,提高工艺适应性。

2.3 零件材料的选择零件的材料选择对于结构工艺性有重要影响。

材料的硬度、切削性能和热处理特性等都会影响零件的加工难度和工艺控制。

因此,在设计过程中需要综合考虑材料的物理、化学性能以及加工性能等因素,选择合适的材料。

3. 机械零件工序设计机械零件的工序设计是将零件的结构设计转化为实际的加工工艺。

合理的工序设计可以提高加工效率,降低生产成本。

以下是工序设计中需要考虑的几个要点:3.1 加工工艺选择在工序设计中,需要根据零件的结构和加工要求选择合适的加工工艺。

常用的加工工艺包括车削、铣削、钻削、磨削等。

根据零件的形状复杂程度、尺寸精度要求和加工工艺的特点选择合适的加工方法,以提高加工效率和工艺质量。

3.2 工序顺序规划工序顺序的规划是工序设计中非常重要的一环。

根据零件的特点和加工要求,合理确定各个工序的先后顺序,以充分发挥各个工序的作用,提高生产效率。

同时,要考虑到零件的装配顺序和交付周期等因素,综合考虑确定最优的工序顺序。

关于机械结构设计与工艺性分析摘要:针对目前机械;零件结构工艺性设计过程中存在的问题,文章分析了进行结构工艺性设计的影响因素以及常见问题,并提出了特种加工对机械零件结构工艺性设计的应用效果,其目的是为相关建设者提供一些理论依据。

关键词:机械零件;结构工艺性设计;毛坯成型;特种加工技术0前言随着我国市场经济发展进程的不断加快,人们对机械零件结构工艺性设计的需求越来越大。

然而,在实际机械零件结构设计过程中,其易受结构材料、毛坯成型方法以及质量技术指标等因素的影响。

为避免机械零件结构工艺性设计生产受上述影响因素的影响,相关建设人员应从已经出现的设计问题出发,从而找出相应的成型加工设计方法。

这是控制实现我国机械工业化生产建设快速稳定发展的关键,相关建设人员应将其重视起来,1、机械结构设计工艺性的主要影响因素机械零件结构的工艺性设计应综合考虑多种因素,包括单个零件的工艺性分析,或针对加工工艺的工艺性研究。

因此,要求进行零件材料的正确选择,成型方法的合理设计以及工艺路线的统筹安排等,这些过程是相互作用的,设计时,具体应考虑以下几方面因素:1)所选结构材料,在选择机械零件结构加工材料的过程中,由于结构材料的性能质量容易受化学性质和力学的影响,因此,相关设计人员在选择产品材料后,要根据其性能状态来确定相关的生产工艺流程。

如果机械零件的基本结构与所选的结构材料不一致,结构工艺性设计人员就需要额外采取补救措施,来保证其作用质量不会受到影响。

在此情况下,机械零件的生产成本就难以达到预期目的。

2)毛坯成型方法,相关研究表明,不同结构形状的毛坯所需的成型工艺设计不同。

由此可见,毛坯的成型工艺设计是直接决定机械零件产品生产加工质量的关键因素。

为此,毛坯成型工艺设计人员要根据工件设计的复杂性来确定结构的类型。

这样一来,机械零件的结构状态就能与零件加工工艺路线的设计相一致,从而降低不稳定性因素对其作用质量带来的影响。

3)加工工艺过程,机器零件生产的加工工艺选择是根据零件工艺性要求而具体确定的,一般生产中,要求机器零件的结构与零件加工工艺路线相适应;4)质量技术指标,机械零件产品的质量技术指标与实际的加工生产时间和费用是成正比的,这就意味着当产品的质量技术指标越高,其所需的生产时间和生产造价成本就越大。

机械零件加工工艺和夹具设计总结机械零件加工工艺和夹具设计总结机械零件的加工工艺和夹具设计总结通过本次的设计,使我能够对书本的知识做进一步的了解与学习,对资料的查询与合理的应用做了更深入的了解,本次进行工件的工艺路线分析、工艺卡的制定、工艺过程的分析、机床夹具的设计与分析,对我们在大学期间所学的课程进行了实际的应用与综合的学习。

在工艺部分中,我们涉及到要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

其中,工序机床的进给量,主轴转速和切削速度需要计算并查手册确定。

在夹具设计部分,首先需要对工件的定位基准进行确定,然后选择定位元件及工件的夹紧,在工件的夹紧上我选择了勾头压板压紧,定位选择了一面两销,它们有各自的优点和不足,但都广泛运用在生产中。

然后计算铣削力以及夹紧工件需要的夹紧力,这也是该设计中的重点和难点。

在整个设计过程中我懂得了许多东西,也培养了我独立工作的能力,树立了对自己工作能力的信心,相信会对今后的学习工作生活有非常重要的影响。

而且大大提高了动手的能力,使我充分体会到了在创造过程中的探索的艰难和成功的喜悦。

由于我的知识能力水品有限,这个设计还不是很完善。

但是在设计过程中所学到的东西是这次毕业设计的最大收获和财富,使我终身受益。

扩展阅读:机械零件制造工艺与夹具设计机械制造工程原理课程设计计算说明书题目:机械零件制造工艺与夹具设计学生姓名:学号:系别:机电工程系专业班级:起止时间:202*年6月1527日目录1、机械制造工程原理课程设计任务书32、零件的工艺分析及生产类型的确定4(1)零件的作用4(2)零件的工艺分析43、确定毛坯,绘制毛坯简图5(1)、毛坯的加工方法及材料选择5(2)、毛坯尺寸公差及机械加工余量6(3)、绘制毛坯简图64、拟定零件的工艺路线6(1)、基面的选择6(2)、定位基准的选择7(3)、表面加工方法的确定8(4)、加工阶段的划分8(5)、工序的集中与分散9(6)、工序顺序的安排9(7)、确定工艺路线105、加工余量工序尺寸和公差的确定11(1)、机械加工余量11(2)、工序尺寸126、机械加工工序卡147、夹具设计14设计总结16参考文献17一、机械制造工程原理课程设计任务书学生姓名专业班级学号指导教师姓名及职称题目机械零件制造工艺与夹具设计主要任务与具体要求1。

毕业设计锻造工艺分析与模具设计引言:锻造是一种常用的金属成形工艺,通过将金属材料加热至一定温度后,施加压力使其发生塑性变形,从而得到有一定形状和性能要求的零件。

锻造工艺及其模具设计对于产品质量和生产效率具有重要影响。

本文将通过对锻造工艺的分析以及模具的设计,来提高锻造工艺的可靠性和效率。

一、锻造工艺分析:1.工件材料选择:锻造材料应具有良好的塑性和延展性,常用的锻造材料有钢、铝合金、铜等。

2.工件形状:锻造可以制造出各种形状的零件,包括轴类零件、板类零件、环件、齿轮等。

根据不同工件形状选择合适的锻造工艺和模具。

3.工艺流程:锻造的工艺流程主要包括预加工、加热、锻造和冷却四个步骤,其中加热和冷却步骤对于工件的质量和机械性能影响较大。

二、模具设计:1.模具材料选择:模具的材料应具有高强度、高硬度和耐磨性,一般选择优质的合金钢或高速钢。

2.模具结构设计:根据工件的形状和要求设计模具的结构,包括模座、上模板、下模板、合模机构等部分。

合理的模具结构能够提高锻造的生产效率和产品质量。

3.模具的制造与使用:模具的制造需要严格按照设计要求进行工艺加工,包括切割、铣削、磨削等工序。

在使用过程中,要注意模具的保养和维护,以延长模具的使用寿命。

三、锻造工艺改进:1.工艺参数调整:通过对锻造工艺参数的优化调整,可以改善工件的质量和机械性能,如锻造温度、锻造速度、锻造压力等。

2.工装夹具设计:合理设计工装夹具能够提高生产效率和工件的一致性,减少工人的劳动强度。

3.自动化生产:采用自动化设备进行锻造,可以减少人力投入,提高生产效率和产品质量。

结论:通过对锻造工艺的分析和模具的设计,可以提高锻造工艺的可靠性和效率,同时改善产品的质量和机械性能。

随着科技的不断进步,锻造工艺将更加高效、精确和自动化。

在实际应用中,我们应根据具体情况进行灵活运用,并不断探索新的锻造工艺和模具设计方法,以满足不断变化的市场需求。

机械结构设计与工艺性分析一、课程性质及基本要求《机械结构设计与工艺性分析》课程主要论述各种加工方法的结构工艺性问题,使学员能够掌握各种加工方法结构工艺性特点,使设计出的零件便于加工装配。

这是一门实践性很强的课程。

课程分为两大部分,一是各种加工方法的结构工艺性分析,二是典型零件(轴、盘、箱体类零件)强度校核与结构工艺设计方法。

课程综合机械制造工程学(机制工艺、装配工艺内容)、工程力学、机械设计课程,是这些课程的综合运用。

课程特点偏重于实践,为设计人员设计的产品便于多、快、好、省的加工奠定基础。

课程要求和教学目标1.为学员建立完整的加工工艺性的概念。

2.帮助学员掌握车削、铣削、磨削、铸、锻、焊、冲压及装配过程零件结构工艺性要求。

3.使学员掌握轴类、盘类、箱体类零件设计时结构工艺性考虑方面。

本课程侧重实践,重点解决生产中实际工艺问题,对有实践经验的学员来说,更易理解课程内容。

本课程侧重应用。

学好本课程,理论联系实际,可以更好解决生产中实际问题。

二、课程基本内容及具体要求:(一)章节重点及学习要求第1章导论1.1 本书的基本要求第2章车削零件的结构设计与工艺分析2.1 车削加工的特点及工艺分析,车削外部条件影响及车削工艺分析2.2 车削零件结构设计与工艺实例分析,提高车削零件结构工艺性的具体方法第3章铣削零件的结构设计与工艺分析3.1 铣削加工的特点及工艺分析3.2 铣削零件结构设计与工艺实例分析第4章刨削零件的结构设计与工艺分析4.1 刨削加工的特点及质量保证4.2 刨削零件结构设计与工艺实例分析第5章磨削零件的结构设计与工艺分析5.1 磨削加工的特点及工艺分析5.2 磨削零件结构设计与工艺实例分析第6章锻造零件的结构设计与工艺分析6.1 锻造零件及结构工艺性6.2 锻造零件结构设计与工艺实例分析第7章冲压零件的结构设计与工艺分析7.1 冲压加工及零件结构工艺性7.2 冲压件结构设计与工艺实例分析第8章焊接零件的结构设计与工艺分析8.1 焊接结构及焊接接头类型8.2 焊接件结构设计与工艺实例分析第9章铸造零件的结构设计与工艺分析9.1 铸造零件及工艺性要求9.2 铸造零件结构设计与工艺实例分析第10章装配结构设计与工艺性10.1 装配类型及装配工艺性10.2 装配结构设计与工艺实例分析第11章轴类零件结构设计与工艺性11.1 轴的结构设计11.2 轴的结构工艺性11.3 轴类零件的加工与工艺性11.4 轴类零件结构设计与工艺实例分析1。

第1篇一、实验目的1. 理解和掌握机械工艺夹具的基本概念、分类和特点。

2. 学会设计和制作简单的机械工艺夹具。

3. 了解夹具在机械加工中的重要作用,提高加工效率和精度。

4. 培养动手能力和创新意识。

二、实验原理机械工艺夹具是一种用于装夹工件,保证加工精度和效率的辅助工具。

它通过合理设计夹具的结构和功能,实现对工件的定位、夹紧和导向。

夹具的分类包括通用夹具、专用夹具、组合夹具等。

夹具的特点是结构简单、易于制造、成本低、使用方便等。

三、实验内容1. 夹具的基本概念和分类2. 夹具的设计原则和方法3. 夹具的元件及作用4. 夹具的装配与调整5. 夹具在机械加工中的应用四、实验步骤1. 夹具的基本概念和分类(1)讲解夹具的基本概念、分类和特点;(2)介绍常用夹具的类型、结构及特点。

2. 夹具的设计原则和方法(1)讲解夹具设计的基本原则,如定位、夹紧、导向等;(2)介绍夹具设计的方法,如手工设计、计算机辅助设计等。

3. 夹具的元件及作用(1)介绍夹具的常用元件,如定位元件、夹紧元件、导向元件等;(2)讲解各元件的作用及使用方法。

4. 夹具的装配与调整(1)讲解夹具的装配步骤和注意事项;(2)演示夹具的装配过程;(3)讲解夹具的调整方法,如定位尺寸、夹紧力、导向精度等。

5. 夹具在机械加工中的应用(1)介绍夹具在机械加工中的重要作用,如提高加工效率、保证加工精度等;(2)展示夹具在实际加工中的应用案例。

五、实验结果与分析1. 夹具的设计与制作(1)根据实验要求,设计并制作一个简单的机械工艺夹具;(2)夹具设计合理,元件选型正确,装配精度较高。

2. 夹具的装配与调整(1)夹具装配过程顺利,各元件连接牢固;(2)夹具调整后,定位尺寸、夹紧力、导向精度等符合要求。

3. 夹具在机械加工中的应用(1)夹具在实际加工中发挥了重要作用,提高了加工效率和精度;(2)通过夹具的使用,减少了工件的加工误差,降低了废品率。

六、实验结论通过本次实验,我们掌握了机械工艺夹具的基本概念、分类、特点、设计原则和方法。

毕业设计(论文)零件的结构工艺性分析学 院 工业制造与管理学院年 级专 业学 号 2学生姓名 指导老师 刘俊蓉2013 年 3 月毕业论文(设计)诚信承诺书四川科技职业学院毕业设计(论文)评审表(指导教师用)说明:在“A、B、C、D、E”对应的栏目下划“√”四川科技职业学院毕业设计(论文)任务书摘要数控技术是用数字信息对机械运动和工作过程进行控制的技术,它是继传统的机械制造技术、计算机技术、现代控制技术、传感检测技术、网络通讯技术和光电技术一体的现代制造业的基础技术,具有高精度、高效率、柔性自动化等特点,对制造业实现柔性自动化、集成化和智能化起着举足轻重的作用。

数控装备则是以数控技术为代表的新技术对传统制造业和新兴制造业的渗透而形成的机电一体化的产品。

数控技术制造自动化的基础,是现在制造装备的灵魂核心,是国家工业和国防工业现代化的重要手段,关系到国家的战略地位,体现国家的综合水平,其水平高低和数控装备的多少是衡量一个国家工业现代化的标志。

零件的结构工艺性是指在满足使用性能的前提下,是否能以较高的生产率和最低的成本方便地加工出来的特性。

为了多快好省地把所设计的零件加工出来,就必须对零件的结构工艺性进行详细的分析。

机械零部件的工艺性不足是现代工业生产中提高效益、确保产品质量的关键。

零部件的结构应满足在制造、维修全过程中符合科学性、可行性和经济性的要求。

工艺性具有整体性、相对性和灵活性的特点。

本论文就数控加工对典型的轴类零件进行的零件结构工艺性分析,主要是对零件图的分析、毛胚的选择、零件的热处理、工艺路线的制定、数控加工工艺文件的填写、数控加工过程的编写。

设计合理的加工工艺过程,充分发挥数控加工的优质、高效、低成本的特点,以及对零件的加工工艺进行分析。

关键词:零件;结构;工艺性;数控加工目录第一章零件的结构工艺性 (1)1.1、零件结构工艺性的一般原则 (1)1.1.1、便于安装 (1)1.1.2、便于加工和测量 (1)1.1.3、利于保证加工质量和提高生产效率 (2)1.2、零件的结构工艺性 (2)1.2.1、合理确定零件加工精度与表面质量 (2)1.2.2、保证位置精度的可能性 (2)1.2.3、尽量避开或简化内表面的加工 (2)1.2.4、合理的规定表面粗糙等级和粗糙度的数值 (2)1.2.5、零件结构工艺分析——图纸的审查 (3)第二章零件加工工艺分析 (9)2.1、分析零件图纸中的尺寸标注 (10)2.2、零件的结构工艺性分析 (11)第三章工艺方案 (12)3.1、零件的材料选择、毛胚及热处理 (12)3.1.1、轴类零件的材料 (12)3.1.2、轴类零件的热处理 (12)3.2、轴类零件的安装方式 (12)3.2.1、采用两中心孔定位装夹 (13)3.2.2、用外圆表面定位装夹 (13)3.2.3、用各种堵头或拉杆心轴定位装夹 (13)第四章零件加工工艺设计 (14)4.1、确定加工路线 (14)4.2、数控加工工艺过程卡片 (15)4.3、编写程序数控加工程序 (16)结论 (20)致谢 (21)参考文献 (22)第一章零件的结构工艺性1.1、零件结构工艺性的一般原则为了获得良好的工艺性,设计人员首先要了解和熟悉常见的加工策略毕业论文的工艺特点。

毕业设计机械工艺设计及夹具设计机械工艺设计是指对零件和装配件进行工艺设计,确定其加工工艺路线、工艺装备和工艺参数等。

夹具设计是指为了加工零件而设计制作的一种用于固定、定位或加工零件的工具。

本篇文章将讨论机械工艺设计和夹具设计的重要性以及设计过程。

机械工艺设计在整个产品生命周期中起着至关重要的作用。

它不仅决定着产品的加工质量和成本,还对产品的性能、可靠性和可维护性等方面产生影响。

一个优秀的机械工艺设计可以提高产品的竞争力,降低生产成本,并保证产品的质量。

首先,机械工艺设计需要对零件和装配件进行分析。

通过对零件结构和材料的研究,确定最佳的加工方法和工艺路线。

同时,根据产品的要求,选择合适的机床设备和切削工具,确保加工过程的稳定性和高效性。

其次,机械工艺设计需要确定适当的工艺参数。

工艺参数的选择直接影响到产品的加工效果和成本。

例如,在车削加工中,工艺参数包括主轴转速、进给速度和切削深度等。

正确选择这些参数可以减少切削力和切削温度,提高零件的表面质量和尺寸精度。

最后,机械工艺设计需要进行工艺试验和优化。

通过对加工过程的实际操作和监控,可以对工艺参数进行调整和优化,以提高加工质量和效率。

同时,还需要对加工过程进行全面的检测和控制,确保产品达到设计要求。

夹具设计是机械工艺设计的重要组成部分。

夹具的设计质量直接影响到零件的加工质量和成本。

一个优秀的夹具设计可以提高工作效率,防止零件变形和损坏,并减少加工误差。

夹具设计的主要目标是实现零件的稳定固定和准确定位。

通过合理的夹具设计,可以确保零件在加工过程中保持稳定的姿态,避免由于零件的移动和振动而引起的加工误差。

同时,通过夹具的定位功能,可以保证零件在加工过程中的位置精度和形状精度。

夹具设计的过程包括以下几个步骤。

首先,需要对零件结构和加工工艺进行分析,确定夹具设计的基本要求。

其次,进行夹具的总体设计,确定夹具的结构和工作原理。

然后,进行夹具的详细设计,包括夹具的零件、装配和加工工艺等方面。

锻件的结构工艺性绘制锻件图等工艺设计工作是解决如何锻造出合格锻件的问题,而锻件的结构工艺性,则是考虑什么样的结构容易优质高产地锻造出来的问题。

锻造方法不同,对零件的结构工艺性的要求也不同。

下面分别讨论自由锻、胎模锻和锤上模锻的零件结构工艺性。

一、自由锻件的结构工艺性1、自由锻零件的特点自由锻主要生产形状简单、精度较低和表面粗糙度较高的毛坯。

这是设计锻件结构时要首先考虑的因素。

同时,还要在保证零件使用性能的前提下,考虑如何便于锻打,如何才能提高生产效率。

2、自由锻件的结构工艺性要求自由锻件的设计原则是:在满足使用性能的前提下,锻件的形状应尽量简单,易于锻造。

二、胎模锻件和模锻件的结构工艺性1. 胎模锻和模锻件的特点胎模锻和模锻允许零件上有较复杂的曲面、肋条和小凸台,甚至可以在锻件上制出花纹和文字。

由于坯料是在模膛内产生塑性变形的,所以成形性好,锻件的精度较高,表面粗糙度值较低,这是模锻和胎模锻优于自由锻的地方。

必须注意,在与模锻锤击方向平行的面上,一般是不允许有凹入和凸出部分的,否则无法进行模锻。

2. 胎模锻件和模锻件的结构工艺性要求三、锤上模锻件的结构工艺性设计模锻零件时,应根据模锻特点和工艺要求,使其结构符合下列原则:1.模锻零件应具有合理的分模面,以使金属易于充满模膛,模锻件易于从锻模中取出,且敷料最少,锻模容易制造。

2.模锻零件上,除与其它零件配合的表面外,均应设计为非加工表面。

模锻件的非加工表面之间形成的角应设计模锻圆角,与分模面垂直的非加工表面,应设计出模锻斜度。

3.零件的外形应力求简单、平直、对称,避免零件截面间差别过大,或具有薄壁、高肋、等不良结构。

一般说来,零件的最小截面与最大截面之比不要小于0.5,如图1a所示零件的凸缘太薄、太高,中间下凹太深,金属不易充型。

如图1b所示零件过于扁薄,薄壁部分金属模锻时容易冷却,不易锻出,对保护设备和锻模也不利。

如图1c所示零件有一个高而薄的凸缘,使锻模的制造和锻件的取出都很困难。

1 设计闸板零件的机械加工工艺规程1.1 零件工艺性分析1.1.1 导轨座的作用题目所给的零件是导轨座用于连接导轨滑块,使导轨滑块在导轨座的导轨槽里直线运动。

导轨座的加工精度要求高。

1.1.2 导轨座的技术要求表1-1 导轨座零件技术要求表加工表面相关尺寸及偏差/mm 公差/mm及公差等级表面粗糙度Ra/um形位公差/mm底面A 194×45 3.2台阶面H 18×45 3.2台阶面B 54×45 0.2台阶面D 90×45 1.6 // 0.005 B台阶面E 104×4.37××72+0.1 00.1 IT10 1.6 // 0.1 A台阶侧面F 104 1.6 ⊥0.01 B C 尾部左侧面C 32×12.5 0.2 ⊥0.003 B直槽2×45×0.5 12.5斜槽45°×104×6.8712.5导轨槽上槽85.5×11×10 3.2导轨槽下槽91×16×7 12.5Φ9孔Φ9 12.5Φ5锥孔(配作)Φ5 12.5Φ30孔Φ12.5Φ9孔长度方向中心距176+-js120.8 IT12Φ9孔宽度方向中心距24Φ30孔中心距46Φ30孔至底面距离32该导轨座结构复杂,要求加工的表面多,许多表面粗糙度要求高,而且还有位置精度要求。

该零件的前表面、后表面加工量少,要求少,9个孔的加工要求也较少,相比易加工。

1.1.3 审查导轨座的工艺性分析零件图可知虽然该毛坯的各个表面都需加工以达到设计要求,但是大部分表面通过粗加工和半精加工就可以达到要求。

9个孔的端面都是平面,可以防止加工过程中钻头钻偏,以保证孔的加工精度;另外,除主要工作表面(导轨槽)和几个精度要求高的表面,其余表面通过粗铣和半精铣就可以达到精度要求;而祝愿表面虽然加工精度要求高,但也可以在正常的生产条件下,采用较经济的方法保质保量地加工出来。

摘要目前国内外的锻造方法主要的仍然是自由锻和模锻,工业发达国家的模锻大大超过自由锻。

因为模锻生产率高,锻件尺寸精度高,材料利用率高,纤维组织沿锻件轮廓分布,故力学性能好,故强度高,耐冲击抗疲劳。

如果能结合胎膜锻、型砧锻,其经济效益会显著提高,“锻压”是人类发明的最古老的生产技术之一,也是机械制造业中重要的技术之一。

它包含了锻造和冲压技术,以及与之相关的塑性变形技术。

锻造作为金属加工的主要方法和手段,因此锻造工艺是发展趋势,锻造加工能保证金属纤维组织的连续性,使锻件的纤维组织与锻件外形保持一致,金属流线完整,可保证零件具有良好的力学性能与长的使用寿命,锻件是机器中负重载荷的零件,特别适合结构尺寸小而载荷大或受疲劳载荷的零件。

不懂锻件设计就有可能违反锻造原理和锻造结构工艺性,轻则延长零件的生产周期锻造加工能保证金属纤维组织的连续性,使锻件的纤维组织与锻件的外形保持一致,金属流线完整,可保证零件具有良好的力学性能与长的使用寿命,增加制造困难,增加成本;重则可能无法把您设计的零件锻造出来。

本设计将通过对各种锻件的具体案例的结构设计及其工艺性进行分析,把握锻件的结构设计及其工艺性的制造规律,并通过其规律的把握,达到灵活运用制造技术,合理设计零件结构及其工艺的目的。

关键词:自由锻;模锻;锻造工艺;胎膜锻;结构IAbstractCurrently,forging method at home and abroad,mainly remains Free forging and Roll forging,Model Forging of Industrial developed countries easily outnumbered Free forging. Beca mechanical property. High strength, impact fatigue resistance. "Forge" is one of the oldest use of high production rate of Roll forging,high dimension precision of forging,high utilization ratio of material and fibrous tissue distributes the outlines of forging,so it has good production technology of human invention, is one of the important technology in mechanical manufacturing industry. It includes the forging and stamping technology, and the plastic deformation associated with technology. Forging as main methods and means of metal processing . Forging ps histiocytomarocess can ensure the continuity of metallic fibrou , consistent with appearance of fibrous tissue and forgings forging, metal flow line complete, guaranteed parts with good mechanical properties and long service life, Forging is the weight-bearing loads in the machine parts, particularly suited to the structure of small size and loading large or subject to fatigue loading parts,If we can combine The fetal membrane hammers and the swage block hammers,the Economic efficiency will obviously enhances,so Forging craft is the trend of development, we will disobey Forging principle and Forging structure technology capability if we can not understand Forging design, the result range from not forging the components to protracting the production cycle, increasing manufacturing difficulties and costing this Graduation Project, we can grasp the law of the manufacture of structural design and forging structure technology capability by analysising the structural design of a wide range of forging and the technology capability, also nimbly use the technique of manufacture, reasonably design the structural and the craft by grasping the law.Keywords:Free forging;Roll forging;Forging craft;The fetal membrane hammers;structuralII目录摘要 (I)Abstract (II)前言 (1)第1章绪论 (3)1.1 目前锻件的应用 (3)1.2 目前国内外发展概况和发展趋势 (4)第2章锻件的结构设计及工艺性分析 (5)2.1 对锻造零件结构工艺性的要求 (5)2.2 锻件组织特点 (5)2.3 锻件的结构工艺性 (5)2.3.1自由锻件的结构工艺性 (5)2.3.2 模锻件的结构工艺性 (9)第3章锻件的结构设计错误示例及其改进 (12)3.1 模锻件的分模位置问题 (12)3.1.1 上下对称锻件的分模位置不应选在上平面或下平面 (12)3.1.2 倾斜锻件不宜采用折线分模 (13)3.1.3 左右对称的锻件,分模面不宜选在过度截面上 (14)3.1.4 高度小于或者等于台阶直径的圆饼类锻件,不宜轴向分模 (15)3.1.5 头部较大的轴类锻件不宜直线分模 (16)3.2 模锻件的模锻斜度问题 (17)3.2.1 模膛内侧不能与分模面垂直 (17)3.2.2 同一锻件的内模斜度不应比外模斜度小 (18)3.2.3 同一锻件上不宜出现多种模锻斜度 (20)3.2.4 分模面两侧的模锻斜度不能相互错开 (21)3.3 零件上过于复杂的部分不要锻出,应合理设计余块 (21)3.3.1 对于有凸缘的锻件 (22)3.3.2对于有难成形的复杂形状的锻件 (23)3.3.3 对于零件相邻台阶直径相差不大的锻件 (25)3.4 需增设定位块的锤上模锻件 (26)III3.5 模锻件连皮的问题 (27)3.5.1 冲孔连皮不能太薄,也不宜太厚 (27)3.5.2 锻件内孔较大时,不宜用平底连皮 (28)3.5.3 锻件上的小孔不宜锻出连皮, 只进行压凹 (29)3.6 对于法兰较薄的锻件,在锻件两侧各增加一块工艺凸台敷料 (31)3.7 合理确定锻件的分合 (32)3.7.1 单拐曲线两件合锻 (32)3.7.2 轴套类零件两件合锻 (33)3.7.3 复杂模锻件的分锻 (34)3.7.4 有骤变横截面模锻件的分锻 (35)3.8 合理确定锻件的凸肩 (36)3.8.1 凸肩与锻件直径相差不大时不宜锻出凸肩 (36)3.8.2 高度过小的凸肩不要锻出 (37)3.9自由锻件结构应力求简单 (38)3.9.1 自由锻件应尽量避免有锥形和斜度平面 (38)3.9.2 自由锻件应避免两曲面或曲面与棱柱面交接 (40)3.9.3 自由锻件应避免加强筋 (41)3.9.4 自由锻件不允许在基体上或在叉件内侧有凸台 (42)3.9.5 大型锻件台阶余面的重量不能忽视,锻造设备不能选择过大,也不能选择太小 (43)3.10 孔径小于30mm的孔,不宜锻出 (45)3.11 模锻件应尽可能直接模锻成形 (46)3.12 加大连接板的厚度 (47)3.13 复杂锻件应成对称形状,可使模具和夹具通用 (48)3.14 合理选择锻件上的倒圆半径 (49)3.15 不能忽视预锻成型 (50)3.16 平锻机上终锻成形时的冲孔芯料不能太薄 (51)3.17 合理安排毛刺、飞边的位置 (52)第4章结论 (54)参考文献 (55)致谢 (56)IV前言现代科学技术的迅猛发展,迫使作为现代工业基础的机械制造业也必须紧跟时代的脉搏,并应超前于其他工业部门的发展,为他们提供大量优质的装备。

我国的机械制造产品质量虽有较大的提高,然而与世界发达的工业国家相比,在某些方面仍然存在产品性能差、寿命短、质量不稳定等问题。

[1]其原因当然是多方面的,首要的是设计,所以设计要相应改变。

机械零件制造结构设计是把零件设计得最大限度地满足制造条件,即根据零件的功能进行理论设计及计算,并按照制造条件确定零件的结构。

这样做,方便去除多余功能或过剩功能的结构,以便优化结构,减少毛坯废品,省工省料,降低成本,提高产品的价值。

[2]产品的竞争力来源于严格的管理和降低成本。

降低机械产品成本,则首先是设计。

在功能相同的条件下,产品零件结构有利于制造时降低成本的关键。

“锻压”是人类发明的最古老的生产技术之一,也是机械制造业中重要的技术之一。

它包含了锻造和冲压技术,以及与之相关的塑性变形技术。

锻造作为金属加工的主要方法和手段之一,[5]使其在国民经济中占有举足轻重的地位,在装备制造业中涉及到:机械、汽车、船舶、航空、航天、大型发电设备、化工容器、军工、轻工等领域。

特别是机械、汽车制造业中是不可或缺的主要加工工艺。

在机械设计中,不仅要保证所设计的机械设备具有良好的工作性能,而且还要考虑能否制造和便于制造。