第三篇 洁净钢中杂质元素去除

- 格式:pdf

- 大小:1.91 MB

- 文档页数:65

第1篇一、目的为确保钢厂生产过程中的环保要求,减少原料粉尘对环境和人体健康的影响,特制定本操作规程。

本规程适用于钢厂原料除尘系统的操作和管理。

二、适用范围本规程适用于钢厂原料除尘系统的运行、维护及管理工作。

三、职责1. 环保部门负责制定和修订本规程,并对执行情况进行监督。

2. 生产部门负责按照本规程进行原料除尘系统的操作,确保系统正常运行。

3. 设备管理部门负责原料除尘系统的设备维护和保养。

4. 操作人员负责按照本规程进行日常操作,确保原料除尘系统的正常运行。

四、操作流程1. 启动系统(1)检查原料除尘系统设备是否完好,电气系统是否正常。

(2)开启风机,确保风机转向正确。

(3)开启除尘器,检查除尘效果。

(4)调整风量,确保除尘效果达到要求。

2. 运行管理(1)监控除尘器压力,确保压力稳定在正常范围内。

(2)定期检查管道、阀门、滤袋等设备,发现问题及时处理。

(3)根据原料粉尘浓度调整风机转速,确保除尘效果。

(4)定期清理除尘器内部,防止粉尘堵塞。

3. 停止系统(1)关闭除尘器,观察除尘效果。

(2)关闭风机,确保风机停止运行。

(3)关闭管道阀门,防止系统倒灌。

(4)清理现场,确保设备清洁。

五、维护保养1. 每班次检查原料除尘系统设备,确保设备运行正常。

2. 定期清理管道、阀门、滤袋等设备,防止粉尘堵塞。

3. 定期检查风机、电机等设备,确保设备运行稳定。

4. 定期更换滤袋,确保除尘效果。

六、安全注意事项1. 操作人员必须经过专业培训,熟悉原料除尘系统操作规程。

2. 操作过程中,严格遵守安全操作规程,确保人身安全。

3. 操作人员必须佩戴防尘口罩、防尘服等防护用品。

4. 操作人员不得擅自操作设备,如有异常情况,立即停止操作并报告上级。

七、记录与考核1. 操作人员需详细记录原料除尘系统的运行、维护及异常情况。

2. 环保部门定期对原料除尘系统操作情况进行检查,考核操作人员。

3. 对违反本规程的行为,将按照公司相关规定进行处理。

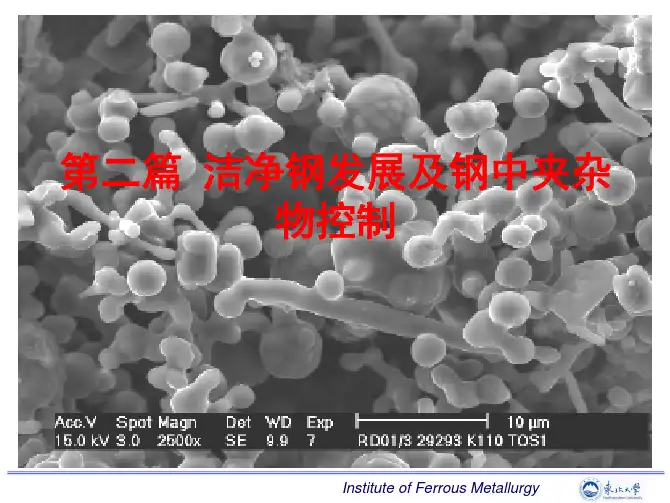

一般洁净钢是指钢中的五大杂质元素(S、P、H、O、N)含量较低,并对钢中的非金属夹杂物(氧化物、硫化物)进行严格控制的钢种。

其中降低钢中[H]、[O]、[N]含量一般措施有:1、[H]含量1)真空脱气降低PH2可以减小氢在钢中的溶解度,因此可以采取真空脱气的方式降低钢中[H]含量。

2)减少材料的水分钢水中的氢80%来源于原材料、耐火材料和大气中的水分。

应当重视钢包、中间包、铁合金、辅助材料特别是石灰等的烘烤。

此外,应当减少钢水同大气的直接接触:真空处理后的钢水应避免再度送电升温,并控制好氩气压力防止钢液裸露;同时浇注时做好保护工作。

2、[N]含量与降低钢中[N]含量的方法相近。

降低钢中[N]含量的控制中除对钢水真空处理和减少钢水同大气的接触外,重点对合金含量进行了控制。

操作中将降低钢中氮含量的元素(Si、Ni)提高到规格的上限,而将提高钢中氮含量的元素(Mn、Cr、Mo、V、Nb)尽量控制在一定的范围内以减少它的负面影响。

3、[O]含量1)对钢液进行炉外精炼精炼过程可以去除钢液中80%左右的夹杂物。

2)提高电炉终点C含量控制精度在电炉吹氧时尽量提高终点控制精度,减少过吹。

3)防止下渣采用出钢前流渣、偏心底出钢和炉内预留充足钢水的技术,防止下渣。

4)脱氧剂控制a、合理的加入顺序。

加入脱氧剂的顺序为:出钢前钢包内加小块度适量的Fe-Mn,出完钢后加入Fe-Si,到精炼工位炉外精炼时用喂丝机喂Al。

b、合适的Mn/Si比。

Mn/Si>2.5时,生成典型的MnO-SiO2且容易上浮。

c、合适的Al含量区间。

当[Al]=00.01-0.02%时,对应的T[O]最低。

d、终脱氧。

为强化脱氧,精炼完毕用Si-Ca进行终脱氧。

5)控制好炉渣控制好炉渣的成分、温度、渣量,以提高夹杂物溶解于渣相的能力。

6)合适的搅拌强度采用合适的搅拌强调,可以去除夹杂物,同时不至于把钢渣卷入钢水中。

此外,可在精炼完毕吊包前采用软吹氩气处理。

钢中夹杂物的产生与去除途径李振旭钢中夹杂物对钢质量的影响越来越受到重视,怎样减少钢中夹杂物对钢材性能的影响,各大院校、钢铁研究机构有很多研究成果及文献。

生产清洁钢有很多措施与手段,在此不作详细介绍,我想就电弧炉单设备冶炼,结合很多的文献作一下具体分析与验证。

钢中夹杂物的来源无非有两大类:一、外来夹杂。

二、内生夹杂。

外来夹杂是由原材料、炉渣、耐火材料等引起的。

如炼钢的废钢带入的泥沙、铅锌砷锑鉍等,出钢时钢液混渣,炉衬、出钢槽、盛钢桶等耐火材料的侵蚀、冲刷剥离等造成的。

内生的夹杂物是由脱氧产物、析出气体的反应产物构成的。

一般脱氧产物称为一次夹杂。

二次夹杂为钢液从浇注温度下降到液相线,由于温度下降气体的溶解度下降析出而产生的夹杂物。

三次夹杂是金属在固相线下由于结晶而产生的。

四次夹杂是结晶完成后到常温过程中由于发生组织转变而产生的。

由此可以看出钢中的夹杂物大部分是一次夹杂和二次夹杂。

外来夹杂通过现场管理及使用优质耐火材料是可以控制或减少的,三、四次夹杂是无法消除的,故此不做讨论。

重点讨论一二次夹杂的产生与去除。

钢在熔炼的过程中为了去除由原料带入的杂质及有害元素,往往采取氧化法冶炼。

利用碳氧沸腾来增加熔池的动能,通过一氧化碳的排出将熔于钢液中的气体及夹杂物去除,氧化以后钢液得到净化。

但当氧化结束以后,钢液中存在较多的溶解氧及氧化铁,这种钢液在浇注时会因气体含量高而引起冒涨而导致无法使用,那么就要对钢液进行脱氧操作。

目前脱氧主要有沉淀脱氧、扩散脱氧及两种方法结合的综合脱氧法。

硅铁、锰铁是目前最常用的脱氧剂,其他的有铝、硅铝铁、硅锰合金、硅钙合金、硅钙钡、硅铝钡、硅镁、镍镁合金混合稀土等等。

用于扩散脱氧的有碳粉、硅铁粉、硅钙粉、铝粉、碳化硅粉等。

作为沉淀脱氧剂的硅铁、锰铁等直接加入钢液,它的脱氧产物是SIO2和MnO,MnS等,用铝作为终脱氧剂脱氧其产物是AI2O3,其中一部分会上浮排除,当然还会有部分存在于钢液中,造成氧化物夹杂。

北京科技大学科技成果——洁净钢生产中精炼渣控制技术成果简介在冶金过程中,炉渣的控制对钢质量有着重要的影响。

特别是随着用户对钢质量要求愈来愈高,炉渣的控制技术也显得愈来愈重要。

许多高质量的钢种,对冶金精炼渣提出了极为苛刻的要求。

这就迫切要求炼钢生产厂家对冶炼过程中的各类渣系的冶金精炼性能有清晰的了解,从而达到在冶炼各过程中能做到充分利用和精确控制精炼渣的根本目的,为洁净钢生产服务。

北京科技大学在冶金渣方面的研究已有几十年的历史,无论在理论上还是在工艺上,均已经积累了丰富的经验,形成了自己的特色。

核心技术极低硫钢(≤0.002%)冶炼的精炼渣控制技术。

该技术根据企业实际冶炼或精炼设备提出最佳脱硫工艺以及提供相应的精炼渣控制技术。

低磷钢(≤0.005%)冶炼的精炼渣控制技术。

该技术根据企业实际冶炼或精炼设备提出最佳脱磷工艺以及提供相应的精炼渣控制技术。

低氮钢冶炼过程中脱氮和防治吸氮渣系控制技术。

氮是钢中较难去除的杂质元素,该技术主要是从改进工艺出发,在脱除部分氮的同时,尽可能防止氮从大气中的吸收。

在这方面,造渣技术起着重要的作用。

铝脱氧钢吸收Al2O3夹杂精炼渣控制技术。

铝作为强脱氧剂,在炼钢过程中有着广泛的应用。

但由此形成的Al2O3夹杂对钢非常有害,该技术结合企业铝脱氧工艺,提出最佳的吸收Al2O3夹杂精炼渣系。

无铝脱氧工艺低氧钢精炼渣控制技术。

对于许多质量要求较高的钢种,采用无铝脱氧,这样必然加大了钢液脱氧难度,而合理的精炼渣控制技术会使无铝脱氧钢液氧含量显著降低。

精炼过程中夹杂物的去除和控制技术。

该技术主要是通过合理地控制精炼渣成分来有效地控制钢液中夹杂物形成元素的含量,从而达到控制夹杂物成分和形态的根本目的。

合作方式以上技术可以转让或结合本企业情况共同合作开发,会取得较好经济效益。

钢液中存在着夹杂物会严重影响着钢的性能,制约着钢材的使用,因此,必须采取有效措施,去除钢中夹杂物,改善钢的性能。

钢液中夹杂物的去除方法主要有钢液吹氩技术,结晶器电磁技术,中间包过滤技术。

1、吹氩技术吹氩搅拌是现代炼钢应用较为成熟的1种技术。

其原理是利用特殊装置将惰性气体均匀分散地吹入钢液中形成微小的气泡,气泡上浮时依靠界面张力将夹杂颗粒吸附在表面,上浮至液面除去。

在吹氩技术上又发展了1种技术,即中间包气幕挡墙,它是在包底埋入1排透气装置,通过向钢液内吹入微型气泡,形成1道气幕挡墙,夹杂物经过时与气泡发生碰撞,并吸附于气泡表面上浮,适合50-200μm夹杂物外墙岩棉复合板去除。

2、结晶器电磁技术结晶器电磁技术包括电磁搅拌和电磁制动,它们工作原理相似。

电磁搅拌是在结晶器内板坯后方设置直线运动式传感器,产生移动磁场,以驱动结晶器内弯月面附近的钢水沿着水平方向旋转流动,达到搅拌目的。

适合小于20μm夹杂物去除。

电磁制动是在结晶器的两个宽面处外加1对恒定的电磁场,使磁场方向垂直穿过结晶器的两个宽面。

钢液从水口侧孔流出后,高速垂直穿过磁场,因钢水导电,会产生感应电流,在电磁场作用下,钢液会受到和自身流动方向相反的电磁力,是钢液流动速度降低,达到制动的目的。

该技术最早由瑞典和日本联合开发,冶金效果良好。

3、中间包过滤技术中间包过滤技术是在挡墙挡坝的基础上增加过滤器装置,主要通过机械阻挡和表面吸附作用去除夹杂。

过滤器由带有微孔结构的耐火材料制成,它横跨在中间包的两个宽面上,将中间包完全隔开,钢水只能从微孔通过。

这样既延长了夹杂物在钢液中的停留时间,又保证了微型夹杂物在钢液中的停留时间,又保证了微型夹杂物有足够的时间吸附在过滤器上,达到去除夹杂物的目的。

适合大于20μm的所有夹杂颗粒。

应用中,现有的技术很难单独完成彻底去除夹杂的任务,所以应将多种技术结合起来,寻求更为合理可行的夹杂物去除方法和技术参数,做到“零夹杂”。

洁净钢的成分控制在钢铁冶炼过程中,一部分杂质元素可以去除,但仍有一部分将残留在钢中,这些残余元素的存在是钢材质量产生不稳定的主要因素之一。

在这些元素中,某些残余元素由于易于偏析,即使其含量很低,也对钢材性能产生很强的有害影响。

因此正确认识钢铁产品中残余元素问题,建立洁净钢的概念及其工艺控制是保证现代钢铁工业生产优质钢材的重要前提。

提高钢的洁净度,可以明显改善钢材的机械性能和加工性能。

主要表现在:(1) 洁净度对钢材机械性能的影响降低钢中的S、P、N等的杂质含量,可以明显提高钢材的强度和韧性,如当钢中的[S]≤0.004%时,NiCrMo钢的冲击韧性明显提高;对于AIST4340钢,[P]从0.03%下降到0.003%,室温C型缺口冲击能约提高20%,而对于含B钢,控制[N]≤20ppm,可以获得很高的强度和低温韧性。

对于轴承钢,降低钢中的全氧含量,可以明显提高轴承的寿命。

因此,高质量的轴承钢,要求钢中T[O]≤10×10-4%。

同时,钢中夹杂物的尺寸、分布与性质对钢材的疲劳极限也有很大的影响。

降低钢中夹杂物,有利于提高钢材的疲劳强度。

对于硅钢(Si=3%),降低钢中的S和T[O]的含量([S] ≤20ppm,T[O] ≤15ppm),可以使无取向硅钢片的铁芯损失降低到2.3w/kg以下。

而降低钢中的[C]和[N]含量,可以提高硅钢片的最大导磁率,降低矫顽力。

(2) 洁净度对钢材加工性能的影响焊接性能是钢材最重要的使用性能之一,降低钢中的含C量或降低钢的碳当量,有利于改善钢的焊接性能。

汽车板、家用电器和DI罐用钢等钢材,不仅要求一定的强度,还要求要有良好的深冲性能,降低钢中C含量,可以明显改善钢的深冲性能。

汽车用高质量IF钢,要求钢中C+N≤50ppm。

此外,生产热轧薄板,必须严格控制钢中大型Al2O 3夹杂物的数量,才能避免轧制过程中产生裂纹,获得良好的表面质量。

如生产0.3mmDI罐用钢板的关键技术是彻底杜绝30~40mm的大型脆性夹杂的出现。

钢中夹杂物去除与控制刘金刚 刘浏(钢铁研究总院冶金工艺研究所,北京100081)摘要:通过对钢包—中间包—结晶器中不同环节中的去除夹杂物的不同手段进行综合分析,得到各环节中间包均应保护浇注和防止卷渣卷气,中间包应具有合理的结构(上下挡墙、湍流抑制器、旋涡抑制器)以得到合理的流场;利用钢包注流的剪切破碎作用在中间包中生成的小气泡、中间包气幕挡墙和电磁搅拌离心流动可以有效去除钢水中夹杂物;电磁制动技术日趋成熟但其能耗较大,因此可以发展低能耗的中间包真空浇注对结晶器液面波动进行抑制。

电磁搅拌和电磁连铸有利于改善铸坯的内部质量和防止振痕的产生。

关键词:中间包夹杂物去除控制Inclusions Removal and Control in the Steel MeltLiu Jingang Liu Liu(CISRI, Beijing 100081)Abstract: Through synthetic analysis of various methods to remove inclusions during ladle-tundish-mold processes, it was found that using protective casting, avoiding gas and slag wrapping are important measures for clean steel production. The structure of the tundish should be reasonable, (dam, weir; turbulence inhibitor; vertex inhibitor) in order to get a preferred flow pattern. It could also utilize the shear flow from ladle to tundish to form small gas bubbles, utilize gas bubble curtain and electromagnetic stirring caused centrifugal flow to remove inclusions from steel melt. Electromagnetic braking technology is gradually raped but it was very energy consumed, thus it could develop low energy consumption vacuum tundish casting technology to control the fluctuation of melt surface in mold. Electromagnetic stirring is good for improving inner quality of slab and preventing the oscillation marks formation.Keywords: tundish, inclusion, remove, control二○○三年我国钢产量已达到2.7亿吨,但由于质量问题一些高品质钢材仍需进口,这已经成为我国钢铁工业发展的障碍,影响我国钢铁产品走向世界。

钢中夹杂物的去除方法

钢中夹杂物的去除方法可以根据夹杂物的性质和形状来选择适当的方法。

以下是一些常用的方法:

1. 磁性夹杂物的去除:如果夹杂物是磁性的,可以使用磁铁或电磁铁来吸附和清除夹杂物。

将磁铁或电磁铁放在钢材附近,使用磁力将夹杂物吸附在磁铁上,然后将磁铁与夹杂物一起移除。

2. 熔炼剂的去除:对于含有氧化物或硫化物夹杂物的钢材,可以使用熔炼剂来与夹杂物反应形成渣滓,并将其从钢中分离出来。

熔炼剂可根据夹杂物的成分和特性选择不同的化学物质。

3. 精炼处理:通过加热和冷却的方式,利用夹杂物与钢的差异性,使夹杂物凝固或浮于钢液表面,然后进行分离。

精炼处理包括真空精炼、气体精炼和浸渣精炼等方法。

4. 超声波清洗:通过将钢材浸泡在特殊的清洗液中,利用超声波震荡,使夹杂物从钢材表面或内部脱离,并被清洗液带走。

5. 机械加工:对于较大的夹杂物或粗大的颗粒夹杂物,可以通过机械加工(如切割、磨削、铣削等)的方法将其从钢材中去除。

以上是一些常用的去除钢中夹杂物的方法,具体的方法选择应根据材料的要求和夹杂物的性质进行决定。

在进行夹杂物去除时,需遵循相关的操作规程和安全操作要求。

钢洁净度的评定和控制1前言市场对洁净钢的需求逐年增加,除了要求降低钢中非金属氧化物夹杂含量和控制其形态、化学成分及尺寸分布外,还要求降低钢中杂质元素(如:S、P、H、N、甚至C)和痕量元素(如:As、Sn、Sb、Se、Cu、Pb及Bi)含量。

表1为普通用钢内杂质元素对其机械性能的影响。

钢材中的夹杂物可引起许多缺陷,例如,美国国家钢公司Midwest厂低碳铝镇静钢发生边部裂纹,经鉴定,该裂纹是由脱氧和二次氧化产物Al2O3夹杂、来自中间包覆盖剂的铝酸钙和夹带的结晶器保护渣而引起。

纵向裂纹发生在带钢表面平行于轧制方向,裂纹可导致低碳铝镇静钢汽车板表面缺陷和可成型性问题,正如美国内陆钢公司4号BOF车间和国家钢公司大湖厂多项研究论文所述,钢中的铝酸盐夹杂物来自裹入结晶器的脱氧产物和复合非金属夹杂物。

钢的洁净度取决于钢中非金属夹杂物的数量、形态和尺寸分布,因钢种及其用途不同而定义不同,如表2所示。

由于大型宏观夹杂对钢的机械性能危害最大,其尺寸分布非常重要。

据报道,1kg典型的低碳铝镇静钢含107~109个夹杂物(其中,仅含80~130Lm夹杂物400个,130~200Lm夹杂物10个,200~270Lm 夹杂物少于1个)。

显然,检测少量大型夹杂物是非常困难的。

尽管大型夹杂物在数量上比小型夹杂物少得多,但其总体积分数可能较大,有时一个大型夹杂物能引起整个一炉钢的灾难性缺陷。

因此,洁净钢不仅要控制钢中夹杂物平均含量,而且还要避免夹杂物尺寸超过对产品有害的临界尺寸。

由此,表2中列出了许多钢材对夹杂物最大尺寸的限定值。

夹杂物尺寸分布的重要性在图1中得到了进一步解释。

测试结果表明,大于30Lm的夹杂物由钢包内的1.61×10-4%降到中间包的0.58×10-4%。

因此,尽管钢包内钢水总氧含量稍高且夹杂物总量较多,中间包内的钢水还是较洁净的。

图1钢包和中间包内Al2O3夹杂物尺寸分布非金属夹杂物来源很多,包括:(1)脱氧产物。

洁净钢冶炼先进案例1. 我国某钢铁企业引进了先进的洁净钢冶炼技术,有效降低了废气排放。

该技术采用了先进的脱硫脱氮设备,通过对烟气进行处理,将其中的硫化物和氮氧化物去除,使得废气排放符合环保要求。

2. 某钢铁企业在洁净钢冶炼过程中,采用了先进的炉料预处理技术。

通过对炉料进行预处理,去除其中的杂质和有害元素,使得冶炼过程中产生的废渣减少,钢材质量得到提升。

3. 某钢铁企业引进了先进的燃烧控制技术,在洁净钢冶炼过程中,通过对燃烧过程进行精确控制,实现了燃烧效率的最大化,减少了燃料的消耗,降低了能源消耗和环境污染。

4. 某钢铁企业在洁净钢冶炼过程中,采用了先进的废渣回收技术。

通过对废渣进行处理和回收利用,实现了废渣资源化利用,减少了废渣的排放,降低了对环境的影响。

5. 某钢铁企业在洁净钢冶炼过程中,引进了先进的烟气处理设备。

通过对烟气进行除尘处理和脱硫脱氮处理,有效减少了烟尘和有害气体的排放,改善了周边环境质量。

6. 某钢铁企业在洁净钢冶炼过程中,采用了先进的节能技术。

通过对冶炼过程中的能源消耗进行优化和调整,实现了能源利用效率的提高,减少了能源浪费和碳排放。

7. 某钢铁企业在洁净钢冶炼过程中,引进了先进的在线监测技术。

通过对冶炼过程中的关键参数进行实时监测和控制,实现了冶炼过程的精确控制,提高了产品质量和生产效率。

8. 某钢铁企业在洁净钢冶炼过程中,采用了先进的原料配比技术。

通过对原料的精确配比和控制,实现了冶炼过程中的化学反应的最佳条件,提高了冶炼效率和产品质量。

9. 某钢铁企业在洁净钢冶炼过程中,引进了先进的废气余热回收技术。

通过对冶炼过程中产生的废气余热进行回收利用,实现了能量的再利用,减少了能源消耗和环境污染。

10. 某钢铁企业在洁净钢冶炼过程中,采用了先进的自动化控制技术。

通过对冶炼过程中的各个环节进行自动化控制,实现了生产过程的精确控制和优化,提高了生产效率和产品质量。

以上是关于洁净钢冶炼先进案例的列举,这些案例展示了在钢铁行业中,通过引进先进技术和措施,可以实现钢铁生产的洁净化,降低环境污染,提高产品质量和生产效率。