数控机床主轴设计

- 格式:doc

- 大小:642.50 KB

- 文档页数:23

数控车床主轴箱设计一、设计题目Φ400 毫米数控车床主轴箱设计。

主轴最高转速4000r/min ,最低转速30r/min ,计算转速 150r/min ,最大切削功率 5.5kw。

采用交流调频主轴电机,其额定转速 1500r/min ,最高转速 4500r/min 。

二、主轴箱的结构及作用主轴箱是机床的重要的部件,是用于布置机床工作主轴及其传动零件和相应的附加机构的。

主轴箱采用多级齿轮传动,通过一定的传动系统,经主轴箱内各个位置上的传动齿轮和传动轴,最后把运动传到主轴上,使主轴获得规定的转速和方向。

主轴箱为数控机床的主要传动系统它包括电动机、传动系统和主轴部件它与普通车床的主轴箱比较,相对来说比较简单只有两极或三级齿轮变速系统,它主要是用以扩大电动机无级调速的范围,以满足一定恒功率、和转速的问题。

三、主传动系设计机床主传动系因机床的类型,性能,规格尺寸等基本因素的不同,应满足的要求也不一样。

再设计时结合具体机床进行具体分析,一般应满足下属基本要求:1)满足机床使用性能要求。

首先应满足机床的运动性能能,如机床的主轴有足够的转速范围和转速级数。

传动系设计合理,操纵方便灵活、迅速、安全可靠等。

2)满足机床传递动力要求。

主电动机和传动机构能提供和传递足够的功率和转矩,具有较高的传动效率。

3)满足机床工作性能要求。

主传动中所有零部件要有足够的刚度、精度、和抗振性,热变形特性稳定。

4)满足产品设计经济性的要求。

传动链尽可能简短,零件数目要少,以节省材料,降低成本。

5)调整维修方便,结构简单、合理、便于加工和装配。

防护性能好,使用寿命长。

四、主传动系传动方式由题目知,我们设计的主轴箱传动方式为交流电动机驱动、机械传动装置的无级变速传动。

再者,本题目中对精度要求一般,因此选用集中传动方式。

另外主轴箱结构设计只需达到结构紧凑,便于集中操作,安装调整方便即可。

五、电动机的选择按驱动主传动的电动机类型可分为交流电动机驱动和直流电动机驱动。

摘要本设计是以CK6140数控车床主轴部件为主要内容。

讲述了数控机床的结构设计要求:提高机床的结构刚度,提高机床结构的抗振性,以及减少机床的热变形。

主要设计主轴的前端轴径的大小和形状、主轴跨距的计算及前后支撑的类型和轴承的选用。

主轴是加工中心的关键部位,其结构优劣对加工中心的性能有很大的影响,因此,在设计的过程中为主要考虑对象。

关键词:主轴回转精度;轴承精度;最优跨距;前端悬伸量目录绪论 (1)一、主轴的用途及设计要求 (2)二、有关零件的分析 (5)(一)零件的结构特点 (5)(二)加工工艺性 (6)三、基准的选择 (7)(一)有关基准的选择说明 (7)(二)确定零件的定位基准 (8)四、轴类零件的材料、毛坯及热处理 (9)(一)轴类零件的材料 (9)(二)轴类毛坯 (9)(三)轴类零件的热处理 (9)五、制定加工工艺路线 (10)(一)主轴加工工艺过程分析 (10)(二)工艺路线的拟定 (11)(三)车床主轴机械加工工艺过程卡 (14)(四)加工余量的确定 (15)六、轴类零件的检验 (17)(一)加工中的检验 (17)(二)加工后的检验 (17)结论 (18)参考文献 (19)致谢 (20)绪论机床技术参数有主参数和基本参数,他们是运动传动和结构设计的依据,影响到机床是否满足所需要的基本功能要求,参数拟定就是机床性能设计。

主参数是直接反映机床的加工能力、决定和影响其他基本参数的依据,如车床的最大加工直径,一般在设计题目中给定,基本参数是一些加工尺寸、机床结构、运动和动力特性有关的参数,可归纳为尺寸参数和动力参数。

通用车床工艺范围广,所加工的工件形状、尺寸和材料各不相同,有粗加工又有精加工;用硬质合金刀具有用高速钢刀具。

因此必须对所设计的机床工艺范围和使用情况全面的调研和统计,依据某些典型工艺和加工对象,兼顾其他的可能工艺加工的要求,拟定机床技术参数,拟定参数时,要考虑机床发展趋势和同国内外类机床的对比,使拟定的参数最大限度地适应各种不同的工艺要求和达到机床加工能力下经济合理。

数控机床主轴箱设计毕业设计(论文)任务书摘要主轴箱为数控机床的主要传动系统,它包括电动机、传动系统和主轴部件,它与普通车床的主轴箱比较,相对来说比较简单只有两极或三级齿轮变速系统,它主要是用以扩大电动机无级调速的范围,以满足一定恒功率、和转速的问题。

本设计采用北京数控设备厂的BESK-8型交流主轴电动机,最高转速是4500r/min。

通过给定的技术参数来初步设定部分轴、齿轮等单元的结构尺寸,对传动系统进行理论力学分析,精确计算选定尺寸及材料,由电机转速传动至进给系统的参数反馈,校核所选定主轴和转动轴尺寸的合理性完成整体结构设计,最后对齿轮进行了验算以及V型带的、离合器的选择与计算。

通过本次设计,使数控机床结构更加紧凑,性能更加优越,生产加工更加精密,有利于改善数控机床的性能,使得产品的加工更加高效。

关键词:数控机床;主轴箱;交流调速电动机;BESK-8AbstractFor the spindle box of NC machine tool main transmission system which comprises a motor, the transmission system and the spindle, it with ordinary lathe spindle box is relatively simple, only two or three stage gear transmission system, it is mainly used to expand the range of stepless speed regulation of motor, to meet a certain constant power, and speed problems.This design uses the Beijing CNC equipment factory of type BESK-8 AC spindle motor, maximum speed is 4500r / min. Through the given technical parameter to set an initial portion of the shaft, gear unit size, the transmission system of theoretical mechanics analysis, accurate calculation of the selected size and material, the motor speed drive to the feed system parameters feedback, check the selected spindle and rotary shaft size is reasonable to complete the overall structure design, assembly drawing and parts graph.Through the design of the NC machine tool, compact structure, superior performance, production and processing of more sophisticated, is helpful for improving the performance of CNC machine tools, making the product processing more efficient.Key words: NC machine tool; spindle box; AC motor; BESK-8东北大学继续教育学院毕业设计(论文)用纸目录摘要 (Ⅰ)Abstract (Ⅱ)1.绪论 (1)1.1研究的目的和意义 (1)2.主轴驱动源的选择 (2)2.1直流主轴驱动系统的特点 (2)2.2 交流主轴驱动系统的特点 (3)2.3主轴驱动电机的确定 (4)3.主传动设计 (5)3.1转速图的拟定 (5)3.2主轴转速的确定 (6)3.3传动级数的确定 (7)3.3.1主传动系数的参数 (7)3.3.2主传动级数的确定 (8)3.3.3分级变速箱的设计计算 (11)4.传动系统零件的设计 (17)4.1齿轮的验算 (17)4.2 V型带的选择 (19)4.3离合器的选择与计算 (21)总结 (24)参考文献 (25)1.绪论1.1研究的目的和意义数控机床主传动系统主要包括电动机、传动系统和主轴部件,它与普通机床的主传动系统相比在结构上比较简单,这是因为变速功能全部或大部分由主轴电动机的无级调速来承担,剩去了复杂的齿轮变速机构,有些只有二级或三级齿轮变速系统用以扩大电动机无级调速的范围。

绪论随着市场上产品更新换代的加快和对零件精度提出更高的要求,传统机床已不能满足要求。

数控机床由于众多的优点已成为现代机床发展的主流方向。

它的发展代表了一个国家设计、制造的水平,在国内外都受到高度重视。

现代数控机床是信息集成和系统自动化的基础设备,它集高效率、高精度、高柔性于一身,具有加工精度高、生产效率高、自动化程度高、对加工对象的适应强等优点。

实现加工机床及生产过程的数控化,已经成为当今制造业的发展方向。

可以说,机械制造竞争的实质就是数控技术的竞争。

本课题的目的和意义在于通过设计中运用所学的基础课、技术基础课和专业课的理论知识,生产实习和实验等实践知识,达到巩固、加深和扩大所学知识的目的。

通过设计分析比较机床的某些典型机构,进行选择和改进,学习构造设计,进行设计、计算和编写技术文件,达到学习设计步骤和方法的目的。

通过设计学习查阅有关设计手册、设计标准和资料,达到积累设计知识和提高设计能力的目的。

通过设计获得设计工作的基本技能的训练,提高分析和解决工程技术问题的能力,并为进行一般机械的设计创造一定的条件。

一、设计题目及参数1.1 题目本设计的题目是数控车床的主轴组件的设计。

它主要由主轴箱,主轴,电动机,主轴脉冲发生器等组成。

我主要设计的是主轴部分。

主轴是加工中心的关键部位,其结构优劣对加工中心的性能有很大的影响,因此,在设计的过程中要多加注意。

主轴前后的受力不同,故要选用不同的轴承。

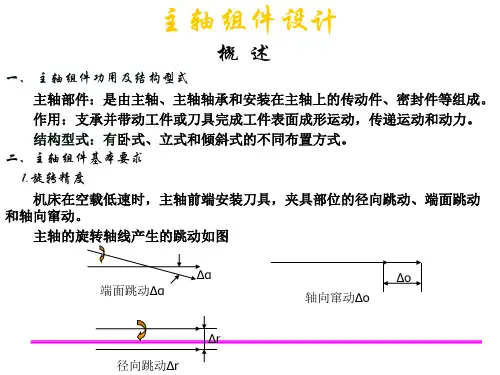

1.2参数床身回转空间400mm尾架顶尖与主轴端面距离1000mm主轴卡盘外径Φ200mm最大加工直径Φ600mm棒料作业能力50~63mm主轴前轴承内和110~130mm最大扭矩480N·m二、主轴的要求及结构2.1主轴的要求2.1.1旋转精度主轴的旋转精度是指装配后,在无载荷,低转速的条件下,主轴前端工件或刀具部位的径向跳动和轴向跳动。

主轴组件的旋转精度主要取决于各主要件,如主轴、轴承、箱体孔的的制造,装配和调整精度。

CK6140数控车床主传动系统设计数控车床的主传动系统是整个机床的核心组成部分,它主要由主轴、主轴驱动装置和主动工具头等组成。

设计一个稳定可靠的数控车床主传动系统,需要考虑诸多因素,如主轴精度、刚度、转速范围、加工能力等。

首先,主轴是数控车床主传动系统的核心部件,其精度和刚度直接影响到整个机床的加工质量。

主轴通常由高强度、高刚性的合金钢材料制成,并通过精密加工和热处理工艺提高其表面质量和硬度。

主轴的设计应考虑转动稳定性、轴向和径向刚度等因素,以确保在高速运转和大负载下能保持较小的振动和变形。

其次,主轴驱动装置主要是通过电机将动力传递给主轴,实现车床的加工运行。

常见的主轴驱动装置包括皮带传动、齿轮传动、液压传动等。

不同的传动方式具有不同的特点,需要根据数控车床的具体要求进行选择。

同时,主轴驱动装置还需要考虑电机的功率、转速调节范围、动态响应性能等因素,以满足不同加工工艺和加工材料的需求。

另外,主动工具头也是数控车床主传动系统的重要组成部分。

主动工具头一般由进给系统和切削工具组成,其主要功能是控制刀具的进给速度和刀具路径,实现工件的加工。

进给系统通常由伺服电机、滚珠丝杠等组成,将电机的旋转运动转化为刀具的直线运动。

切削工具的选择要根据不同的加工工件和加工要求进行,可以是转动刀具、切削刀具或磨削工具等。

除了上述部件,数控车床主传动系统的设计还需要考虑其控制方式和辅助装置。

传统的数控车床主传动系统采用闭环控制,通过编码器和反馈系统实现对主轴和主动工具头运动的精确控制。

辅助装置如冷却系统、润滑系统、自动换刀系统等,可以提高加工效率和工作环境的安全性。

总的来说,设计一个稳定可靠的数控车床主传动系统需要充分考虑主轴精度、刚度,主轴驱动装置的选择,主动工具头的设计以及控制方式和辅助装置的配置等因素。

只有在满足加工要求的前提下,才能实现高效、精确和安全的数控车床加工操作。

数控机床主轴设计

一、概述

1.数控机床主轴是机床加工过程中的核心部件,其质量直接影响到机

床的精度和生产效率。

数控机床主轴设计的主要任务是解决加工件的加工

精度、表面质量和生产效率等要求的技术问题。

2.数控机床主轴设计工作需要满足性能、结构、重量、尺寸、动力、

控制、安装等方面的要求,其中最重要的是性能和结构要求。

二、主轴结构设计

1.针对不同的加工工艺的要求,数控机床主轴设计的结构形式有很多,常见的有研磨轴、多段轴、悬臂式轴等。

2.研磨轴是机床主轴的基本结构,一般用于精超磨削,其结构特点为

研磨轴有较长的平稳运行区段,其强度高,通常采用梃形连接,耐磨性能好,是目前机床常用的轴形式。

3.多段轴是指主轴有多段,每段之间有齿轮连接,它可以满足不同加

工工艺的需求。

4.悬臂式轴是指主轴的两端分别有悬臂,是一种自转和轴向振动均有

良好平衡的结构形式,是用于精铣、拉床等加工工艺的主轴形式。

三、主轴性能设计

1.主轴的动力要求是指主轴所需的动力。

主要有机械动力、电动机动

力和气动动力等形式,根据不同的加工工艺要求,采用不同动力形式实现,其中机械动力是最常用的动力形式。

数控机床主轴设计方法(一)数控机床主轴设计引言数控机床主轴设计是数控技术中的关键环节,合理的主轴设计直接影响着数控机床的工作效率和加工质量。

本文将详细介绍用于数控机床主轴设计的各种方法。

1. 热平衡设计方法•传导热平衡设计–采用高导热材料填充主轴内部空隙,提高传导热的能力。

–优点:简单易行,成本低。

–缺点:热平衡效果有限。

•冷却设计–采用内部冷却系统,如冷却油或冷却液。

–优点:能有效降低主轴温度,提高主轴稳定性。

–缺点:维护较为复杂,成本较高。

•热响应平衡设计–基于热响应分析,通过改变主轴结构和材料分布来实现热平衡。

–优点:可以在设计阶段解决热平衡问题。

–缺点:需要热响应分析专业知识。

2. 动态平衡设计方法•静平衡设计–通过调整主轴结构,使得主轴在旋转时不会引起不平衡。

–优点:简单易行,成本低。

–缺点:目标是在某一转速下实现平衡,不能适应转速变化的情况。

•动平衡设计–采用动平衡仪进行动态平衡调整。

–优点:可以在不同转速下实现平衡,提高主轴动态平衡性能。

–缺点:需要专业的动平衡仪器和技术人员。

3. 结构设计方法•轴承选型和布局–选用合适的轴承和合理的轴承布局,以满足主轴的工作要求。

–优点:能提高主轴的运行平稳性和工作精度。

–缺点:需要综合考虑轴承的负荷承受能力和使用寿命。

•刚度设计–主轴整体刚度设计,主要包括主轴箱的刚度和轴承的刚度。

–优点:能提高主轴抗振能力,降低振动和噪音。

–缺点:需要精确计算和结构分析。

结论数控机床主轴设计是一个复杂而关键的工作,需要综合考虑热平衡、动态平衡和结构设计等因素。

合理的主轴设计可以提高数控机床工作效率和加工质量,从而提升整体生产力。

在实际应用中,根据具体需求选择合适的方法进行主轴设计,以满足工业生产的要求。

参考文献1.Wang, J., Zhang, H., & Fan, H. (2018). Research on heatbalance of high-speed spindle based on optimizedstructural design. Journal of Superhard Materials,40(4), .2.Wang, Y., Song, Y., & Liang, C. (2020). Research ondynamic balance technology of CNC machine tool spindlebased on DNM720. In IOP Conference Series: MaterialsScience and Engineering (Vol. 861, No. 3, p. . IOPPublishing.3.Yang, Y., He, Y., Du, X., & Li, M. (2017). Designoptimization of spindle system of precision CNC machine tool based on finite element analysis. Journal ofMechanical Engineering, 53(8), 59-63.4.Li, S., Qin, X., Li, W., & Tan, P. (2016). Structuraloptimization design of high speed CNC spindle based onfluid-structure interaction analysis. Advances inMechanical Engineering, 8(11), .5.Li, C., Xu, A., & Qian, X. (2019). Design andoptimization of CNC spindle structure based on ANSYS.Advances in Mechanical Engineering, 11(10), .致谢感谢以上文献的作者为数控机床主轴设计领域做出的贡献。

关于数控机床主轴结构的改进设计1. 引言1.1 研究背景数控机床主轴作为整个机床中的核心部件,在加工精度、效率和稳定性等方面起着至关重要的作用。

随着制造业的不断发展和技术的进步,对数控机床主轴结构的要求也越来越高。

目前市场上常见的数控机床主轴结构存在着一些问题,比如轴承摩擦力大、振动噪音大、稳定性差等,影响了机床加工质量和效率。

对数控机床主轴结构进行改进设计具有重要意义。

在当前工业生产中,高精度、高效率、高速度是制造企业追求的目标。

而数控机床主轴结构作为影响机床性能的关键部件之一,需要不断进行创新和改进,以适应不断变化的市场需求。

深入研究主轴结构的改进设计,优化结构材料和加工工艺,对提升数控机床的加工精度和效率具有重要意义。

【2000字】1.2 研究目的研究目的是为了通过对数控机床主轴结构进行改进设计,提高机床的加工精度和工作效率。

当前市场上存在着许多数控机床主轴结构设计较为传统,存在一定的问题,例如在高速高效加工过程中容易产生振动和噪音,影响加工精度和表面质量。

本研究旨在通过优化设计改进数控机床主轴结构,提高其稳定性和刚性,减少振动和噪音,从而提高加工质量和效率。

通过结合结构材料优化和加工工艺改进,探索出一种更加先进和可靠的数控机床主轴结构设计方案,并分析其在技术和经济方面的可行性,为数控机床行业的进一步发展提供参考和指导。

2. 正文2.1 数控机床主轴结构现状数控机床主轴结构是数控机床的核心部件之一,主要负责转动切削工具进行加工。

目前的数控机床主轴结构主要分为直线主轴和滚珠主轴两种类型。

直线主轴结构简单,操作方便,适用于对工件精度要求不高的加工,但主轴刚度较低,容易产生振动。

滚珠主轴结构采用滚珠轴承支撑,具有较高的刚度和承载能力,适用于高精度加工,但制造成本较高。

当前数控机床主轴结构在设计上存在一些问题,如主轴转速范围窄、刚度不足、温升较大等。

这些问题制约了数控机床的加工效率和加工质量。

为了解决这些问题,可以采取改进设计方案。

数控车床主轴系统分析报告学院:机械工程学院班级:09创新一班姓名:学号:*******xxxMJ-50数控车床主轴结构下图为MJ-50数控车床主轴结构。

交流主轴电动机通过带轮15把运动传给主轴7 。

主轴前支承由一个双列圆柱滚子轴承1 1和一对角接触球轴承1 0组成,轴承11用来承受径向载荷,两个角接触球轴承分别承受两个方向的轴向载荷,另外还承受径向载荷。

松开螺母8的锁紧螺钉,就可用螺母来调整前支承轴承的间隙。

主轴的后支承为双列圆柱滚子轴承14,轴承间隙由螺母1和螺母6来调整。

主轴的支承形式为前端定位,主轴受热膨胀向后伸长,前后支承所用双列圆柱滚子轴承的支承刚性好,允许的极限转速高。

前支承中的角接触轴承能承受较大的轴向载荷,且允许的极限转速高。

主轴所采用的支承结构适宜高速大载荷的需要。

主轴的运动经过同步带轮16、同步带轮3以及同步带2带动脉冲编码器4,使其与主轴同速运转。

脉冲编码器用螺钉5固定在主轴箱体9上。

1、主传动系统的传动方式:机床主传动系统可分为无极变速传动和有级变速变速传动。

与普通机床相比,数控车床的主传动采用交、直流主轴调速电动机,电动机调速范围大,并可无级调速,使主轴箱结构大为简化。

为了适应不同的加工需要,数控车床的主传动系统有一下三种传动方式:1.1由电机直接驱动:主轴电机与主轴通过联轴器直接连接,或采用内装式主轴电动机直接驱动,如下图a所示。

采用直接驱动大大简化了主轴箱结构,能有效提高主轴刚度。

这种传动的特点是主轴转速的变化、出去转矩与电机的特性完全一致。

但由于主轴的输出功率和转矩特性直接决定于主轴电动机的性能,因而使这种变速传动的应用受到了一定的限制。

1.2采用定比传动:主轴电动机经定比传动传递给主轴,如下图b所示。

定比传动可采用带传动或齿轮传动,带传动具有传动噪声小、振动小的有点,一般应用在中小型数控车床上。

采用定比传动扩大了直接驱动的应用范围,即在一定程度上能满足主轴功率与转矩的要求,但其变速范围仍与电动机的调速范围相同。

关于数控机床主轴结构的改进设计数控机床是现代机械加工领域不可或缺的设备,而主轴则是数控机床中最重要的部件之一,它负责驱动加工刀具完成不同形状的切削加工。

随着机械加工技术的不断发展,数控机床主轴的结构也在不断地改进和优化,以适应不同的加工要求和提高加工效率。

一、优化轴承结构轴承是数控机床主轴中的重要部件,它直接影响到主轴的精度、耐磨性和寿命等。

因此,目前主要的改进设计方向是优化轴承结构,采用更先进的轴承材料和结构设计,提高轴承的承载能力和稳定性,从而大幅提高数控机床主轴的精度和耐用性。

另外,采用一些特殊的轴承形式,如角接触轴承和圆锥滚子轴承,可以在提高主轴负载能力的同时,保持其高精度。

二、提高转速范围数控机床主轴的转速范围是评估其性能的一个重要指标,因为转速范围越广,就能满足更多不同的加工要求。

因此,当前的改进设计方向是提高主轴的转速范围,通过优化主轴结构,例如采用更轻的材料和更坚固的轴承等,以及改善冷却系统等方式,来实现更高的转速范围。

特别是在高速加工领域,对于提高主轴转速范围的要求更为迫切。

三、减小主轴摩擦阻力主轴的摩擦阻力会影响主轴的加工精度和效率,而减小主轴的摩擦阻力是改进设计的一个重要方向。

例如,采用滚动轴承结构,可以大大减小主轴的摩擦阻力,从而提高加工效率和精度。

另外,在主轴的设计中还可以采用更平滑的表面处理和优异的润滑系统,也可以减小主轴的摩擦阻力。

四、提高主轴刚性主轴的刚性对于加工的精度和质量都有直接的影响,因此提高主轴的刚性是改进设计的一个重要方向。

目前主要的方法是采用更优质的材料和结构设计,增加主轴的横向和纵向刚性。

此外,对于超精密加工要求,还可以采用主轴的自动补偿技术,通过实时调整主轴位置和速度来改善加工精度和表面光洁度。

数控机床主轴总体设计

报告

一、报告概述

数控机床主轴设计涉及机床整体结构及其相关机构的设计,是数控机

床制造过程中的重要步骤,也是控制机床精度和加工质量的关键因素。

本

文将重点介绍数控机床主轴的设计,包括其设计要点、数控机床主轴的结

构设计和参数设计,以及检验和润滑等。

二、主轴的设计要点

1.数控机床主轴的设计应考虑机床的整体结构和控制要求。

2.主轴为定心支承结构,必须考虑受力、应力、热变形等方面的影响,以确保设计符合要求,并能满足用户的实际要求。

3.主轴运行部件应确定所需转速、变速比、功率等参数,以确保设备

具有良好的动力性能。

4.数控机床的主轴应考虑到在高速运行时,动平衡质量及其调整要求。

5.主轴及其附件的安装应考虑其各自的尺寸和形位关系,以确保正确

安装及更换。

三、主轴结构设计

1.主轴材料选择

主轴材料可以根据设计要求选择金属材料或高分子材料。

其中金属材

料包括钢、铝合金、镁合金等,而高分子材料则包括塑料或玻璃钢等,具

体选择要考虑材料的机械性能、抗腐蚀性能和使用寿命等。

2.主轴结构设计。

数控车床主轴组件设计数控车床主轴组件是数控机床中最基本、最重要的部件之一。

其主要作用是将旋转电机的动力转化为刀具的相对运动。

主轴组件的设计质量直接影响到机床的加工精度、切削效率和使用寿命。

因此,在数控车床的设计中,主轴组件的设计显得尤为重要。

本文将从设计要求、主要结构、材料选用、加工工艺等方面详细阐述数控车床主轴组件的设计。

一、设计要求在数控车床主轴组件设计过程中,需要考虑以下一些因素:1. 总体尺寸:根据数控车床的使用场景,确定主轴组件的长度、直径等尺寸,并保证其能够安装到机床上并协调运动。

2. 刚性要求:数控车床需要进行高精度的加工,因此主轴组件的刚性需要足够高,能够承受切削力和切削热等负载,保证刀具的精度和寿命。

3. 精度要求:主轴组件的精度取决于各个部件的加工质量和装配精度。

不同的加工要求对主轴组件精度的要求不尽相同,因此在设计过程中需要根据实际需求设定相应的精度标准。

4. 特殊要求:根据数控车床的特殊加工要求,主轴组件可能还需要具备高温抗性、低噪音、低振动、耐腐蚀等特殊性能,因此需要针对实际需求进行定制化设计。

二、主要结构数控车床主轴组件主要由主轴箱、主轴、轴承、传动装置、调速装置和夹具等组成。

1. 主轴箱:主要承载整个主轴组件,并连接到车床上。

主轴箱需要具备足够的刚性和稳定性,防止在高速运转时产生振动和因热膨胀引起的变形。

2. 主轴:作为主轴组件的核心部件,需要具备高强度、高精度和高刚性。

通常采用高强度钢材或工程塑料材料制造,以确保其能承受高速运转和不同方向向心力的作用。

3. 轴承:轴承承受主轴的径向和轴向力,并保证主轴组件的转动平稳和精度稳定。

常用的轴承有滚动轴承和滑动轴承两种,选择时需要根据应用场景和对精度的要求进行综合考虑。

4. 传动装置:传动装置将电动机的旋转动力传递到主轴上,通常采用皮带传动、齿轮传动和磁力传动三种方式。

5. 调速装置:调速装置是保证数控车床能够满足不同加工需要的关键部分。

关于数控机床主轴结构的改进设计全文共四篇示例,供读者参考第一篇示例:数控机床主轴结构的改进设计一、引言数控机床主轴是数控机床的核心部件,直接关系到整个机床的加工精度和效率,因此对数控机床主轴的结构和设计要求是非常高的。

由于市场对数控机床主轴的要求越来越高,对主轴结构进行改进设计是十分必要的。

本文将从数控机床主轴的现状和存在的问题出发,结合最新的技术趋势,提出了一种改进设计方案,以期能够提高数控机床主轴的加工精度和效率,满足市场需求。

二、数控机床主轴的现状和存在的问题在现代工业生产中,数控机床已经成为主要的加工设备之一,而数控机床的主轴作为数控机床的核心部件,在加工过程中的稳定性、刚性和精度要求都非常高。

然而传统的数控机床主轴结构存在一些问题,如主轴转速和扭矩范围受限制、刚性不足、加工精度低、寿命短等。

这些问题制约了数控机床的进一步发展和应用。

三、改进设计方案针对数控机床主轴存在的问题,我们提出了以下改进设计方案:1. 采用新材料:选用高强度耐磨材料对主轴进行加工,提高主轴的表面硬度和耐磨性,延长主轴的使用寿命。

2. 引入新技术:采用先进的液压技术和动态平衡技术对主轴进行设计,提高主轴的稳定性和刚性,使主轴在高速转动时仍能保持高精度。

3. 结构优化:通过有限元分析和模拟优化设计,对主轴结构进行优化,提高主轴的刚性和稳定性。

4. 集成传感器:在主轴上集成多功能传感器,实时监测主轴的运行状态和工况参数,使主轴能够实现自动调节和自动保护。

5. 联网智能化:将主轴与数控系统实现数据共享和远程监控,实现主轴的智能化管理,提高加工效率和质量。

通过以上的改进设计方案,我们可以获得以下优势:1. 提高加工精度:采用新材料和新技术对主轴进行改进设计,能够有效提高主轴的加工精度,保证加工零件的质量。

2. 提高加工效率:结构优化和智能化管理使主轴能够在高速转动时保持高精度,提高加工效率。

3. 增加使用寿命:改进设计方案能够延长主轴的使用寿命,降低了主轴的维护成本。

CK6136数控车床主轴部分机械设计1.主轴箱设计:主轴箱是支撑主轴的机床基础部件,它需要具备足够的刚性和稳定性。

主轴箱通常采用铸铁材料,采用箱形结构设计,以确保足够的强度和刚性。

主轴箱内部需要进行润滑油的循环,以降低摩擦和热量,提高主轴的使用寿命和稳定性。

2.主轴轴承设计:主轴轴承是支撑和固定主轴的关键部件,它需要满足高速旋转的要求,并具备足够的刚性和稳定性。

根据车床的使用要求和主轴的转速范围,可以选择不同类型的主轴轴承,如滚动轴承、滑动轴承或德国Schneeberger线性导轨轴承。

为了提高主轴的刚性和稳定性,还可以在主轴轴承上采用预拉力调节装置,以减少轴承的磨损和提高主轴的精度。

3.主轴驱动系统设计:主轴驱动系统是将动力传递给主轴的部件,常见的主轴驱动方式有皮带传动和直接驱动。

皮带传动方式可以通过调整皮带紧张度来调节主轴转速,适用于一些变速主轴车床。

直接驱动方式更加简单可靠,能够提供更高的主轴转速和更精确的加工效果。

直接驱动方式常见的有电机和主轴同轴分装,以及电机和主轴同轴集成在一起的设计。

为了确保主轴驱动的稳定性和准确性,需要采用高精度的联轴器和齿轮传动装置,以减少传动误差和振动。

此外,为了保证主轴的使用寿命和精度,还需要对主轴进行冷却和清洁。

冷却包括内部冷却和外部冷却,可以采用冷却液进行内部冷却,通过风扇或冷却器对外部进行冷却。

清洁方面可以采用集尘装置和冷却液过滤器,以确保主轴的清洁和润滑。

总之,CK6136数控车床的主轴部分机械设计是一个综合性工作,需要考虑刚性、稳定性、精度、耐用性等多方面因素。

只有通过精心的设计和优化选择,才能实现主轴的高效工作和长期可靠运行。

绪论随着市场上产品更新换代的加快和对零件精度提出更高的要求,传统机床已不能满足要求。

数控机床由于众多的优点已成为现代机床发展的主流方向。

它的发展代表了一个国家设计、制造的水平,在国内外都受到高度重视。

现代数控机床是信息集成和系统自动化的基础设备,它集高效率、高精度、高柔性于一身,具有加工精度高、生产效率高、自动化程度高、对加工对象的适应强等优点。

实现加工机床与生产过程的数控化,已经成为当今制造业的发展方向。

可以说,机械制造竞争的实质就是数控技术的竞争。

本课题的目的和意义在于通过设计中运用所学的基础课、技术基础课和专业课的理论知识,生产实习和实验等实践知识,达到巩固、加深和扩大所学知识的目的。

通过设计分析比较机床的某些典型机构,进行选择和改进,学习构造设计,进行设计、计算和编写技术文件,达到学习设计步骤和方法的目的。

通过设计学习查阅有关设计手册、设计标准和资料,达到积累设计知识和提高设计能力的目的。

通过设计获得设计工作的基本技能的训练,提高分析和解决工程技术问题的能力,并为进行一般机械的设计创造一定的条件。

一、设计题目与参数1.1 题目本设计的题目是数控车床的主轴组件的设计。

它主要由主轴箱,主轴,电动机,主轴脉冲发生器等组成。

我主要设计的是主轴部分。

主轴是加工中心的关键部位,其结构优劣对加工中心的性能有很大的影响,因此,在设计的过程中要多加注意。

主轴前后的受力不同,故要选用不同的轴承。

1.2参数床身回转空间400mm尾架顶尖与主轴端面距离1000mm主轴卡盘外径Φ200mm最大加工直径Φ600mm棒料作业能力50~63mm主轴前轴承内和110~130mm最大扭矩480N·m二、主轴的要求与结构2.1主轴的要求2.1.1旋转精度主轴的旋转精度是指装配后,在无载荷,低转速的条件下,主轴前端工件或刀具部位的径向跳动和轴向跳动。

主轴组件的旋转精度主要取决于各主要件,如主轴、轴承、箱体孔的的制造,装配和调整精度。

还决定于主轴转速,支撑的设计和性能,润滑剂与主轴组件的平衡。

通用(包括数控)机床的旋转精度已有标准规定可循。

2.1.2 静刚度主轴组件的静刚度(简称刚度)反映组件抵抗静态外载荷变形的能力。

影响主轴组件弯曲刚度的因素很多,如主轴的尺寸和形状,滚动轴承的型号,数量,配置形式和预紧,前后支撑的距离和主轴前端的悬伸量,传动件的布置方式,主轴组件的制造和装配质量等。

各类机床主轴组件的刚度目前尚无统一的标准。

2.1.3抗振性主轴组件工作时产生震动会降低工件的表面质量和刀具耐用度,缩短主轴轴承寿命,还会产生噪声影响环境。

振动表现为强迫振动和自激振动两种形式。

影响抗振性的因素主要有主轴组件的静刚度,质量分布和阻尼(特别是主轴前支撑的阻尼),主轴的固有频率应远大于自激振动的频率,以使它不易发生共振。

目前,尚未制定出抗振性的指标,只有一些实验数据可供设计时参考。

2.1.4温升和热变形主轴组件工作时因各相对运动处的摩擦和搅油等而发热,产生温升,从而使主轴组件的形状和位置发生变化(热变形)。

主轴组件受热伸长,使轴承间隙发生变化。

温度使润滑油粘度降低,降低了轴承的承载能力。

主轴箱因温升而变形,使主轴偏离正确位置。

前后轴承的温度不同,还会导致主轴轴线倾斜。

由于受热膨胀是材料固有的性质,因此高精度机床要进一步提高加工精度,往往受热变形的限制。

研究如何减少主轴组件的发热,如何控制温度,是高精度机床主轴组件的研究的主要课题之一。

2.1.5耐磨性主轴组件的耐磨性是指长期保持原始精度的能力,即精度保持性。

对精度有影响的首先是轴承,其次是安置刀,夹具和工件的部位,如锥孔,定心轴径等。

为了提高耐磨性,一般机床主轴上的上述部分应淬硬至HRC60左右,深约1mm.2.1.6材料和热处理主轴承载后允许的弹性变形很小,引起的应力通常远远小于钢的强度极限。

因此,强度一般不做为选材的依据。

主轴的形状,尺寸确定之后,刚度主要取决于材料的弹性模量。

各种材料的弹性模量几乎相同,因此刚度也不是选材的依据。

主轴材料的选择主要根据耐磨性和热处理变形来考虑。

普通机床的材料通常是45号或60号优质中碳钢,数控机床需调质处理和淬火。

2.2主轴的结构为了提高刚度,主轴的直径应该大些。

前轴承到主轴前端的距离(称悬伸量)应尽可能小一些。

为了便于装配,主轴通常作成阶梯形的,主轴的结构和形状与主轴上所安装的传动件,轴承等零件的类型,数量,位置和安装方法有直接的关系。

主轴中的孔主要用于通过棒料,拉杆或其它工具。

为了能够通过更大的棒料,车床的中空希望大些,但受刚度条件的影响和限制,孔径一般不宜超过外径的70%。

主轴的结构如(附图1)。

图1三、主传动系统变速方式为了适应不同的加工要求,数控机床主传动主要有以下几种配置方式:(1)带有变速齿轮的主传动。

这种方式在大、中型数控机床采用较多。

通过少数几对齿轮降速,扩大了输出扭矩,以满足主轴的输出扭矩特性的要求,一部分小型数控机床也采用此种传动方式。

以获得强有力的切削时所需要扭矩。

数控机床使用可调无级变速交流、直流电动机。

所以经齿轮变速后,实现8段无级变速,调速范围增加。

其优点是可满足各种切削运动输出转矩,具有大范围调速能力。

但是由于结构复杂,需要增加润滑与温度控制装置。

成本较高,此外,制造和维修也比较困难。

(参图a)(2)一级带传动变速方式。

这种传动方式主要应用在中小型数控机床上。

采用V型带或同步带传动,可以避免齿轮传动时可引起的振动与噪声,适用于低扭矩特性要求的主轴。

这种方式结构简单,安装方便,调试容易,被广泛用于许多数控机床传动中。

(参图b)(3)调速电机直接驱动方式,这种主轴传动方式大大简化了主轴箱体与主轴的结构,有效地提高主轴部件的刚度,由于结构紧凑,占用空间少,加工中心的可加工空间相对变大。

但是主轴转速的变化与扭矩的输出和电动机输出特性完全一致,电动机的发热对主轴的精度影响大,最好装有冷却装置,否则使用还是受到约束。

(参图c)(4)电主轴直接驱动方式:这种驱动方式其实和(c图)方式差不多,但这种传动方式结构方式更为紧凑,占用空间更小。

它主要是将主轴作为电机的转子,箱体壳(与主轴配合箱体壳)作为电机的定子。

但是这种电机形式的主轴结构,连带主轴组件都是成套,要求很高,精度也高。

另外制造成本也很高。

且容易发热,同样会影响主轴精度。

(参图d)以下为传动方式的结构图:图(a)带有变速齿轮的主传动图(b)一级带传动变速方式图(c) 调速电机直接驱动方式图(d) 电主轴直接驱动方式综上所述,进行各种传动方式优缺点进行分析和比较来选取本设计所采用的主轴传动方式。

首先是该设计为数控车床,主轴选用带传动(同步齿形带),主轴主要是车削加工,必须保证其加工精度,而带传动能缓和冲击、吸收振动,故传动平稳。

由此选用一级带传动变速方式。

四、机床夹具的确定本次设计的数控车床所加工工件长度约为300mm长(附图2),夹具相对设计较单一,选用卡盘夹紧工具即可满足加工要求。

卡盘夹紧工件与主轴联接,并与主轴同步旋转。

对于数控车床夹具主要就是卡盘夹具。

卡盘从它的工作原理上分为以下几种类型:①手动松紧卡盘②液压松紧卡盘③气动松紧卡盘④电动松紧卡盘首先从数控车床的自动化程度讲,手动卡盘属人工操作,不合适。

另外液压和气动松紧卡盘实际工作原理相似,一个是油泵进行驱动,一个是气泵驱动,结构设计简明,传动机构简单。

另外电动卡盘同样结构紧凑,效率高,但综上所述,我们选择液压卡盘,液压卡盘结构紧凑,自动化程度高,结构比电动卡盘简单,有时可改装为与其相似的气动卡盘。

另外所设计的数控车床许多装置重于用液压系统,所以用液压卡盘是比较合理的。

液压卡盘的控制原理实质为一锁紧回路(附图3)。

五、主轴主要参数的计算与校核5.1主轴主要参数的计算主轴的主要参数是:主轴前端直径D1,主轴内径d 。

主轴悬伸量a 和主轴支撑跨距L 。

5.1.1主轴前端直径D1 功率(kw )D1机床1.4~2.5 2~3.6 3~5.5 5~7.3 7.4~11车床60~80 70~90 70~105 95~130 110~145 铣床与加工中心50~90 60~90 60~95 75~100 90~105 外圆磨床 —— 50~60 55~70 70~80 75~90 车床、铣床、镗床、加工中心等机床因装配的需要,主轴直径常是自前往后逐渐减小的。

前轴颈直径D1大于后轴直径D2。

对于车、铣床一般21(0.70.9)D D ~,由上表可取D1=110mm 。

因此可知由式子21(0.70.9)D D =~后端直径21100.7582.5D mm =⨯= 圆整后 280D mm =5.1.2主轴内径 d主轴内孔径与机床类型有关,主要用来通过棒料、镗杆、拉杆或顶尖。

确定内孔径原则是为减轻主轴重量,在满足对空心主轴孔径要求和最小壁厚要求下,应取最大值。

主轴的内径是通过刀具夹具装置固定刀具、传动气动或液压卡盘等。

主轴孔径越大,主轴部件的相对重量就越轻。

主轴的孔径大小主要受主轴刚度的制约。

主轴的孔径与主轴直径之比,小于0.3时空心主轴的刚度几乎与实心主轴相等;等于0.5时空心主轴的刚度为实心主轴的90%;大于0.7时,空心主轴的刚度就急剧下降。

一般可取其比值为0.5左右。

主轴本身刚度K 正比于抗弯断面惯性矩I4111()k I d k I D ==-空空实实由式子可知取孔径的直径极限1max d为 1max 10.7d D <此时若孔径再大,刚度急剧下降根据推荐值110.6d D =~0.65 取 110.6d D = d1=55 mm 5.1.3主轴前端悬伸量a 确定图5-1主轴悬伸量指主轴前端面到前支承径向反力作用中点(一般即为前径支撑中点)的距离,参考(1)表6.1-45,它主要取决于主轴前端部结构形式和尺寸,前支撑轴承配置和密封等。

因此主要由结构设计确定。

悬伸量与主轴部件的刚度与抗振性成反比,故应尽量取小值。

E---材料的弹性模量I---轴惯性距1K --前刚度值 2K --后刚度值初选a 值可参考下表5-2确定表5-2计算得悬伸量为80mm5.1.4 主轴跨距的确定主轴跨距是决定主轴系统动静刚度的重要影响因素,目的是找出在切削力作用下,主轴前端的柔度值最小的跨距称为最优跨距(0l )。

实验证明,动态作用下最优跨距很接近于推得最优值,因此设计时尽量达到最优值。

前端角接触球轴承的刚度(主要为轴向刚度)3.443332.370a Nk m μ=⋅=其中: 0e F F F ααα=+内径为110mm,查参考(2)表4.3-525α= 20z = 19.05b d =查轴承样本额定动载荷74cKN = 取10e c F α= 7400e F N α= 01380F N α=计算得主轴跨距为300mm5.2 轴的刚度计算如果主轴前后轴承由数段组成,则当量直径d1122n n d l d l d l d l +++= (mm ) (参考文献2)式中 1d 、1l 、2d 、2l 、…、n d 、n l ——分别为各段的直径和长度(㎜);l ——总长,12()n l l l l mm =+++如果前后轴承的直径相差不大,也可把前后轴承直径的平均值近似地作为当量直径d 。