Lummu公司烷基化工艺简介

- 格式:docx

- 大小:12.38 KB

- 文档页数:1

烷基化生产工艺烷基化是一种将烯烃和烃基化合物的同时产生烷基化产物的化学反应。

烷基化生产工艺的目标是高效、经济地生产烷基化产物。

本文将介绍一个典型的烷基化生产工艺,并讨论其优缺点。

典型的烷基化生产工艺可以分为以下几个步骤:烃基化剂与烯烃的混合、反应器反应、产物分离和纯化、废物处理。

首先,烃基化剂和烯烃按照一定的比例混合在一起。

烃基化剂通常是含有烃基的化合物,如甲醇、醇类化合物等。

烯烃则是通过石化工艺生产的,如乙烯、异丁烯等。

烃基化剂和烯烃的混合可以通过加热、搅拌等方式进行。

接下来,混合物被进入反应器进行反应。

反应器通常是高压高温的容器,可以提供充分的反应条件。

在反应过程中,烃基化剂与烯烃发生加成反应,生成烷基化产物。

反应时间和反应温度需要根据具体情况进行调节,以达到最佳的反应效果。

反应完成后,产物需要经过分离和纯化的步骤。

这通常包括蒸馏、结晶、萃取等过程,以去除杂质和提高产物的纯度。

分离和纯化过程需要精确控制操作条件,以确保产物的质量符合要求。

最后,废物需要进行处理。

废物处理包括废水、废气和固体废物的处理。

废水可以通过物理和化学方法进行处理,以去除有害物质。

废气可以通过吸附、吸收、氧化等方式进行处理,以达到排放标准。

固体废物可以通过焚烧、填埋等方式进行处理。

废物处理需要符合环保要求,确保对环境没有负面影响。

总结起来,烷基化生产工艺包括烃基化剂和烯烃的混合、反应器反应、产物分离和纯化、废物处理等步骤。

该工艺能够高效、经济地生产烷基化产物,但同时也需要进行废物处理,以保护环境。

年产78万吨苯乙烯工艺设计摘要以年产78万吨苯乙烯为生产目标,采用乙烯与苯烃化反应得到乙苯,再由乙苯脱氢制得苯乙烯的工艺方法,对整个工段进行工艺设计和设备选型。

针对设计要求对整个工艺流程进行物料衡算,热量衡算,然后根据物料平衡分别对烃化反应塔,乙苯分离塔,乙苯精馏塔,乙苯/苯乙烯塔,苯乙烯精馏塔,乙苯回收塔的进料量,塔顶、塔底出料量进行物料衡算。

根据热力学定律,对各设备进行热量衡算,并根据设计要求,对设备理论上进行了尺寸计算及选择。

使设备满足设计要求,达到所需要的工艺条件。

本着理论联系实际的精神。

本文对整个工艺流程及车间生产进行了经济技术分析,其中包括各部件的材质、用料量的选择的经济评价、设备投机及投资回收期的计算。

一、原料及产品概述1. 原料概述生产苯乙烯的原料是乙烯和苯。

(1).性质乙烯是无色,稍有气味的气体。

分子式C2H4,相对分子量28。

不溶于水,微溶于乙醇、酮、苯,溶于醚,溶于四氯化碳等有机溶剂。

易燃易爆,具有较强的麻醉作用,吸入高浓度乙烯可立即引起意识丧失。

能发生氧化、加成、聚合反应等化学反应。

苯在常温下为无色、有甜味的透明液体,并具有强烈的芳香气味。

分子式C6H6,相对分子量78。

难溶于水,易溶于有机溶剂,本身也可作为有机溶剂。

可燃,有毒,是一种致癌物质。

能发生氧化、取代、加成反应等化学反应。

(2).用途乙烯是合成纤维、合成橡胶、合成塑料(聚乙烯及聚氯乙烯)、合成乙醇的基本化工原料,也用于制造氯乙烯、苯乙烯、环氧乙烷、醋酸、乙醛、乙醇和炸药等。

苯主要用于合成苯乙烯,聚酰胺树脂(环己烷),苯酚,氯化苯,硝基苯,烷基苯,顺酐,农用化学品,其它医药、轻工及橡胶制品业等。

另外也是一种重要的有机溶剂。

2 产品概述生产产品为纯度大于99.7%的苯乙烯。

(1)性质苯乙烯(SM)是无色、有特殊香气的油状液体。

分子式C8H10,相对分子量104。

难溶于水,能溶于甲醇、乙醇及乙醚等溶剂中。

有毒,空气中允许浓度为0.1mg/L。

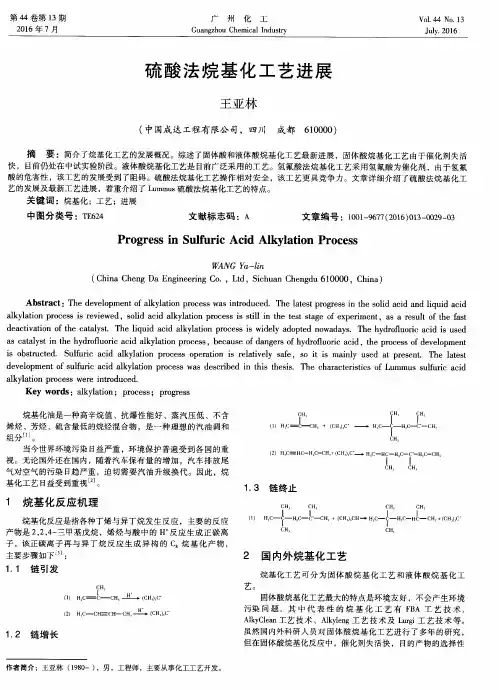

烷基化技术异丁烷和烯烃在酸催化剂的作用下反应生成的烷基化油,其辛烷值高、敏感性(研究法辛烷值与马打法辛烷值之差)小,不含硫、芳烃、烯烃,具有理想的挥发性和清洁的燃烧性,是航空汽油和车用汽油的理想调和组分。

烷基化工艺能充分利用炼厂气体资源的优点,而且,随着环保要求越来越高,因此烷基化工艺是炼油厂中应用最广、最受重视的一种气体加工过程。

一、反应机理烯烃与异丁烷的烷基化反应是复杂的,有简单的加成反应,还有各种副反应。

1、加成反应正碳反应机理:烯烃与催化剂的质子生成一个带正电荷的烃离子异丁烷+异丁烯→三甲基戊烷异丁烷+2-丁烯→三甲基戊烷异丁烷+1-丁烯→二甲基己烷2、异构化反应1-丁烯→2-丁烯异丁烷+2-丁烯→三甲基戊烷三甲基戊烷的辛烷值(RON 100~109)二、对原料的要求1、杂质的含量无论硫酸法烷基化或氢氟酸烷基化,酸耗在操作费用中占有很大比重。

在硫酸法中,反应器中硫酸的浓度是保证烷基化油质量的重要因素。

在氢氟酸法中,酸的含水量是影响设备腐蚀和能否长周期安全运行的关键。

因此对原料的水和会直接或间接导致酸耗增加和稀释酸的杂质需严格限制。

2、对烷烯比的要求原料中的烷/烯是指进装置原料中异丁烷与烯烃的摩尔比。

一般来说在烷基化反应中,异丁烷与烯烃是等分子反应,但由于少量的异丁烷不可避免地随正丁烷及烷基化油带出装置,因此要求进装置原料中异丁烷分子略多于烯烃分子。

一般要求烷烯比(体积)不小于1.05。

三、硫酸法烷基化1、工艺流程压缩机→分离罐→丙烷↑酸沉降罐→闪蒸罐→酸碱洗→分馏塔→正丁烷酸→↓↑↓原料→缓冲罐→脱水罐→反应器烷基化油2、操作条件3、技术经济指标斯特拉科技术的指标4、废酸回收废酸回收涉及改善环境保护和降低成本,是硫酸法烷基化装置的重要配套设施。

国外目前较大的装置多采用焚烧再生法回收废酸,在高温下生成SO2,再将SO2进一步氧化制取硫酸。

烷基化部分(一)概述:车间概况及特点:烷基化装置的原料是从气体分馏得到的异丁烷和烯烃等作为反应原料,在硫酸催化剂作用下用液氨间接冷却的立式管壳式反应器中进行烷基化反应,然后将反应产物进行分馏即可得到高辛烷值的汽油组分——工业异辛烷,又称轻烷基化池由于轻烷基化油辛烷值高(马达法89—94,感铅性能好(如4毫升四乙基铅马达法辛烷值可达108),因此烷基化过程是炼油工业中一十重要的工业过程.本装置生产系统由两大部分组成,即烷基化反应,分馏部分和氨冷冻部分.<三)。

流程简述反应原料自气体分馏工段烷基化原料塔回流泵(B-207a.b)与循环异丁烷经原料一异丁烷混合器(C-301)混合后(*kg/cm2绝压*℃)进入原料冷前脱水罐(R-302a)脱水自(R-302a)上部出来的异丁烷丁烯馏份经循环异丁烷-—产物换热器(H-301)与反应产物二次沉降罐(R-303c)来的反应产物换冷至*℃再经反应原料—循环异丁烷冷却器(L-301)用液氨冷却至*℃进入原料冷后脱水罐(R-302b)进行第二次脱水,(R-302a.b),的水间断地系统。

反应热借助于安装在反应器的翅片管束用液氢蒸发取走烷基化产物和硫酸乳化液由反应器上部出来进入反应物沉降罐(R-303a.b)沉降分离,分离出来的硫酸循环使用.反应产物由(R-303a.b)部出来进入反应物二次沉降罐(R-303c) 进行二次沉降分离,(R-303c)上部出来的反应产物经(H—301),与循环异丁烷换热后,经产物碱洗混合器.(C302)与碱液混合进入反应产物碱洗罐(R-305),自(R-305)顶出来经产物水洗混合器(C-303)与*~*℃温水混合后进入反应产物水洗罐(R-306)水洗后反应产物进入(T-301)进科缓冲罐(R-307)当*%的硫酸降至*%以下时,不再使用,由(R-302a.b)压入废酸沉降罐(R-304)沉降分离出来的废硫酸经循环硫酸泵送入废酸贮罐(R-324),用汽车槽车送往奎屯硫酸厂处理。

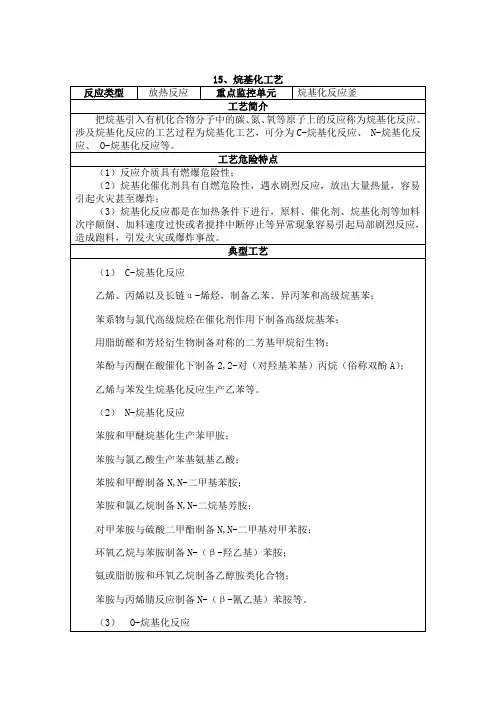

烷基化技术及其工业应用研究烷基化技术是一种重要的有机合成技术,广泛应用于石油化工、精细化工等领域。

烷基化技术可以将一个分子中的氢原子替换为烷基基团,从而改变分子结构和性质,为化学工业提供了丰富的原料和方法。

本文将介绍烷基化技术的原理、工艺条件,以及其在工业生产中的应用研究。

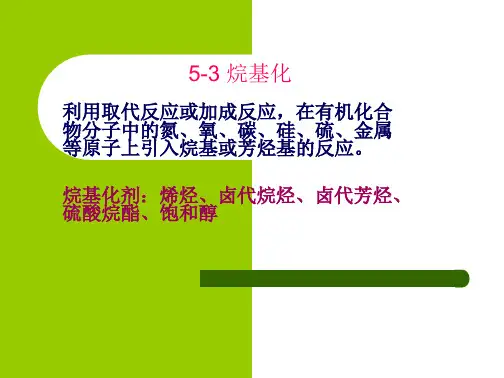

一、烷基化技术的原理烷基化是一种将烷基基团引入到分子中的反应,通常是通过碳-碳键或者碳-氢键的断裂来实现。

烷基化反应一般是在催化剂的作用下进行的,常见的催化剂包括氯化铝、氟化铝等。

烷基化反应的一般机理包括:烷基自由基的产生、烷基自由基与底物分子的反应、烷基自由基的重组等步骤。

烷基化反应的选择性、活性和收率等性能与催化剂的种类、反应条件、底物结构等因素密切相关。

1. 反应温度:烷基化反应一般在较高的温度下进行,通常在100-300摄氏度之间。

温度过低会影响反应的速率和选择性,而温度过高则可能导致副反应的发生和产物的烷基化失活等现象。

2. 反应压力:烷基化反应的压力一般在常压至数十大气压之间,通常选择适当的压力可以提高反应速率和反应选择性。

3. 催化剂选择:不同的烷基化反应需要不同的催化剂,常见的催化剂包括氯化铝、氟化铝、氧化铝等。

催化剂的选择对反应的速率、选择性、活性等性能有着重要的影响。

4. 底物选择:底物的结构和性质对烷基化反应的进行也有着重要的影响。

通常来说,分子内含有易于被烷基化的碳-氢键的底物更容易进行烷基化反应。

5. 反应溶剂:反应溶剂的选择对反应速率和选择性有着重要的影响。

常用的反应溶剂包括烷烃、芳烃、醚类、醇类等。

烷基化技术在工业生产中有着广泛的应用,主要包括以下几个方面:1. 烷烃烷基化:烷烃烷基化是烷基化技术的一个重要应用方向。

它可以将低碳烷烴如甲烷、乙烷等转化为高碳烷烴如丙烷、丁烷等,为石油化工生产提供了丰富的原料。

2. 芳烃烷基化:芳烃烷基化是将芳烃分子中的一个或多个氢原子替换为烷基基团的反应。

它可以制备出一系列的芳基烷烃,这些产物在合成染料、香精香料、医药中间体等领域有着广泛的应用。

烷基化工艺流程简介

烷基化工艺是从烃类中分离出一种或多种烷烃的工艺过程。

它以烷烃为原料,在催化剂作用下生成烷基化油,或由烷基化油、烷基碳数不同的产物组成的混合碳氢化合物,从而生产出性能优良、用途广泛的烷基油产品。

它可以用于生产汽油、柴油和石脑油等,也可作为化工原料。

目前,它在工业上应用最广,因而得到了极大的发展。

烷基化工艺流程简图

(1)原料气(C)进入反应器与催化剂作用,生成烷烃和

相应的烷基化合物。

当反应温度达到200~300℃时,原料气中

的碳原子上的氢原子被烷基所取代。

因此,在此温度范围内原料气中碳原子上的氢原子几乎全部被取代而形成烷基化合物。

在催化剂作用下,烷基化合物之间通过相互加成、断裂和重排反应而生成烷基油和相应的产物。

(2)进入催化剂床层的反应产物气体一部分沿床层上升至

顶部冷却、冷凝,另一部分与催化剂作用形成烷基化合物。

由于反应器内温度较高,气体中的部分碳氢化合物在高温下气化,而另一部分则继续与催化剂作用。

—— 1 —1 —。

一、由异丁烷和烯烃合成烷基化汽油在脂肪烃与烯烃的烷基化反应,数烷基化汽油的生产最为重要。

烷基化工业装置在第二次世界大战初期由美国首先建成,所得油料辛烷值高(RON为92.9~95,MON为91.5~93),敏感性小,而且具有理想的挥发性和清洁的燃烧性,是汽油理想调合组分.烷基化汽油占汽油总量的比例,美国1995年为12.5%,中国1993年为3.5%。

影响中国烷基化汽油发展的制约因素是原料异丁烷的来源问题,目前主要靠催化裂化装置制得,今后还应考虑从天然气,加氢裂化等工业装置中获取。

烷基化有热烷基化法和催化烷基化法两种。

热烷基化法要求在高温,高压下操作,所需设备投资费用较大,故在应用上不如催化烷基化法普遍。

由异丁烷与烯烃(丙烯,n-丁烯,I-丁烯及碳数更高的烯烃)经烷基化生成C7,C8或更高碳数的异构烷烃的工艺,常用的催化剂有硫酸和氢氟酸。

烷基化反应机理经研究为以正碳离子为活性基团的链锁反应,包括链引发,链增长和链终止3个阶段。

因此,反应速度是相当快的,往往在几分钟可完成,反应产物也颇为复杂。

1.化学反应异丁烷与烯烃的化学反应可表述如下.在反应条件下,硫酸或氢氟酸不能催化异丁烷和乙烯的烷基化反应.异丁烷与丙烯反应主要生成2,3-二甲基戊烷(RON为91):异丁烷与1-丁烯反应时,首先1-丁烯异构化生成2-丁烯,然后再进行烷基化反应。

主要生成2,2,4-甲基戊烷,2,3,4-三甲基戊烷和2,3,3-三甲基戊烷(RON为100~106):[HJ*3]异丁烷与异丁烯反应生成RON为100的2,2,4-三甲基戊烷(即异辛烷):除上述主反应外,还能发生裂解、叠合、异构化、歧化和缩聚等副反应,生成众多的低沸点和高沸点副产物。

为了抑制副反应,常需要使异丁烷大大过量,在氢氟酸法中,异丁烷与烯烃的摩尔比为8~15∶1,硫酸法中摩尔比为4~12∶1。

2.催化剂常用硫酸或氢氟酸作催化剂(1)硫酸用作烷基化催化剂的硫酸浓度为86%~96%(w)。

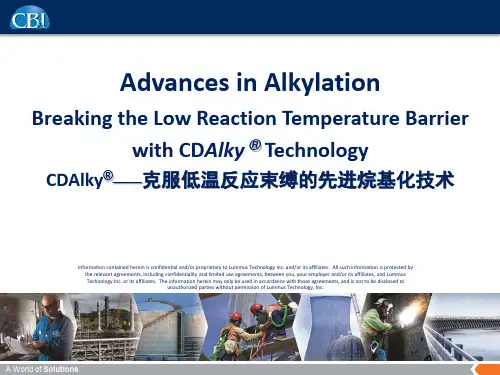

Lummu公司烷基化工艺

烷基化装置是以液化气中的烯烃及异丁烷为原料,在催化剂的作用下烯烃与异丁烷反应,生成烷基化油的气体加工装置。

原料加氢精制的目的是通过加氢脱除原料中的丁二烯。

因为丁二烯是烷基化反应中主要的有害杂质,在烷基化反应过程中,丁二烯会生成多支链的聚合物,使烷基化油干点升高,酸耗加大。

脱除原料中的丁二烯采用选择性加氢技术,该技术已在国内多套烷基化装置上应用,为国内成熟技术。

由于气分装置所提供的未反应碳四馏分中烷烯比不足,需补充部分异丁烷,因此引入部分MEK装置混合丁烷及部分混合碳四,进行选择性加氢,加氢后的碳四馏分混合进入分馏塔,分离出满足烷基化要求的碳四馏分。

以液体酸为催化剂的烷基化工艺可分为硫酸烷基化和氢氟酸烷基化,两种工艺都为成熟的技术,在国内外都有广泛应用。

本装置采用的是LUMMUS公司的硫酸烷基化工艺,该技术具有如下特点:

1)CDALKY低温硫酸法烷基化在-4℃操作,低温操作可以比在传统烷基化工艺更低的烷烯比(I:O)下操作,脱异丁烷塔再沸器的能耗会显著地降低。

采用反应流出物自致冷工艺:利用反应流出物中的液相丙烷和丁烷在反应器中填料段减压闪蒸,吸收烷基化反应放出的热量。

反应流出物经过气液分离后,气相重新经压缩机压缩、冷凝,抽出部分丙烷后,再循环回反应器。

流出物自致冷工艺可使得反应器内保持高的异丁烷浓度,而从脱异丁烷塔来的循环异丁烷量最低。

2)与传统硫酸法烷基化相比,CDALKY低温硫酸法烷基化工艺采用两台专用立式的、可放大的反应器即可生产60万吨烷基化油,立式反应器通过去除机械搅拌设施和反应器流出物的后处理,大大提高了装置的在线率和可靠性。

反应器不采用机械搅拌,摆脱了低温下酸乳液粘度高的限制,因此,可在-4℃下操作,CDALKY的低温操作抑制了副反应,提高了C8选择性,使得最终产品辛烷值更高、更优质。

3)反应流出物不采用浓酸洗、碱水洗工艺:CDALKY工艺反应流出物处理段由一级聚结器、二级聚结器和补充聚结器组成,HC聚结器和LC聚结器分别配有各自的聚结系统。

不需要碱水洗涤系统(设备和相应的罐、泵和混合器都不需要了)。

4)本工艺采用脱异丁烷塔和脱正丁烷塔双塔分馏流程来分离烷基化油、异丁烷和正丁烷。

异丁烷返回反应器,由于不需要碱水对反应流出物进行洗涤,因此,CDALKY整个分馏段是干式的。

没有水存在,腐蚀基本被杜绝,从而显著地减少设备维修费用、减少了计划外停车几率。

5)CDALKY反应器的台数减少使得占地面积远小于使用多台卧式反应器传统硫酸法烷基化装置,占地面积小势必意味着配管、管廊等基建费用的减少。