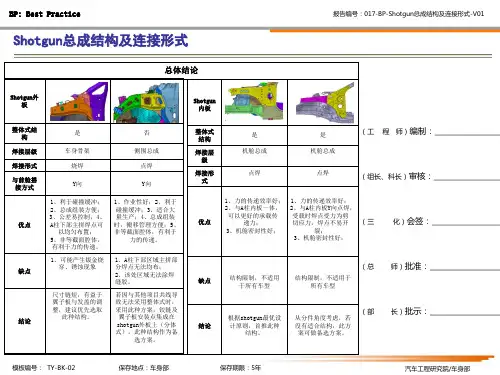

欧系夹具结构

- 格式:pdf

- 大小:1.68 MB

- 文档页数:38

研制一种西门子技术换流阀接头直阻测试夹具"徐志艳,黄智,蔡韩奇(国网浙江省电力有限公司检修分公司,浙江杭州311000#摘要:换流阀作为直流输电系统中的关键设备,其内部接头发热问题严重影响设备的安全稳定运行。

国网公司系统在运换流站主要采用西门子.ABB以及AREVA技术路线换流阀,其中西门子技术换流阀接头发热问题时有发生,接头直阻则为衡量接头是否发热的重要指标。

当前直阻测试方法需专人携带仪器进入阀塔就近测试,存在人员高空坠落风险,且阀塔内空间狭小,操作不便,测试效率低下。

针对当前直阻测试方法所存在的不足,提出了一种适用于西门子技术换流阀的直阻测试夹具,实现远距离直阻测试,无需进入阀塔即可完成测试,降低了人员劳动强度,提高了测试工作效率,并对该夹具的应用推广进行了详细说明。

关键词:直流换流站;换流阀;接头发热;直阻测试;远距离测试;测试夹具中图分类号:TM723文献标志码:ADevelopment of a Test Fixture for SIEMENS Technology Converter Valve Joint Direct ResistanceXU Zhiyan,HUANG Zhi,CAI Hanqi(Inspection Branch,State Grid Corporation Zhejiang Electric Power Co.,Ltd.,Hangzhou311000,China) Abstract:As the key equipment in transmission system,the internal joint heating problem of converter valve seriously affected the safe and stable operation of the equipment.In the converter station of SGCC system converter valves using SIEMENS,ABB and AREVA technology route were mainly used,among of them,SIEMENS technology converter valve joint heating problems often occurred,the direct resistance of the joint was an important index to measure whether the joint was heated or not.At present,the direct resistance test method required special personnel to carry instruments into the nearby valve tower for testing,there was a risk of falling from height,moreover,the space in the valve tower was narrow,the operation was inconvenient,and the test efficiency was low.Aimed at the shortcomings of the current direct resistance test method for joint heating,a kind of direct resistance test fixture suitable for SIEMENS technology converter valve was proposed,which realized the long distance direct resistance test,the test could be completed without entering the valve tower, it reduced labor intensity and improved testing efficiency.The application and popularization of the fixture were described in detal.Key words:DC converter station,converter valve,joint heating,direct resistance test,remote test ,test fixtures截止2019年,国网公司系统在运换流站主要采用西门子、ABB以及AREVA技术路线换流阀,其中西门子技术换流阀在运行期间多次发生阀塔内电气接头发热问题,严重影响了换流阀设备的安全稳定运行。

工装设计标准库

(初稿)

版本号:A1

圆柱销)2钉(M8螺钉),空间不足时可以使用

续表

注:优先选择2销(8圆柱销)2钉(M8螺钉),空间不足时可以使用2销

注:优先选择2销(8圆柱销)2钉(M8螺钉),空间不足时可以使用2销1钉;

续表

注:优先选择2销(8圆柱销)2钉(M8螺钉),空间不足时可以使用2销1钉;

续表

注:优先选择2销(8圆柱销)2钉(M8螺钉),空间不足时可以使用2销1钉;

续表

注:垫片组厚度3=1+1+0.5+0.3+0.1+0.1(mm)

时需加加强筋;

不能使用高度300以上的支撑座;高度大于300时,采用支撑座与抬高座组合形式;

支撑座高度不做限定,抬高座高度系列:100、150、200、250、300、350、400;

支撑座、抬高座与base板连接用M10内六角螺钉连接,其他连接件采用M8,、M6内六角螺钉,组件螺钉规格应遵循基部大于顶部的原则;

续表

续表

续表

续表

注:气缸座高度大于120mm(含120mm)时使用加强筋;

气缸座高度大于300时可选择抬高座与气缸座和组合形式;

EN夹具标准化库--索引目录

EN夹具标准化库--索引目录。

焊接工装夹具解读焊接工装夹具及其在汽车上的发展一.焊接工装夹具1.1 夹具夹具是加工时用来迅速紧固工件,使机床、刀具、工件保持正确相对位置的工艺装置。

也就是说Workholding工装夹具是机械加工不可缺少的部件,在机床技术向高速、高效、精密、复合、智能、环保方向发展的带动下,夹具技术正朝着高精、高效、模块、组合、通用、经济方向发展。

夹具又称卡具。

从广义上说,在工艺过程中的任何工序,用来迅速、方便、安全地安装工件的装置,都可称为夹具。

例如焊接夹具、检验夹具、装配夹具、机床夹具等。

其中机床夹具最为常见,常简称为夹具;在机床上加工工件时,为使工件的表面能达到图纸规定的尺寸、几何形状以及与其他表面的相互位置精度等技术要求,加工前必须将工件装好(定位)、夹牢(夹紧);应用机床夹具,有利于保证工件的加工精度、稳定产品质量;有利于提高劳动生产率和降低成本;有利于改善工人劳动条件,保证安全生产;有利于扩大机床工艺范围,实现“一机多用”;夹具通常由定位元件(确定工件在夹具中的正确位置)、夹紧装置、对刀引导元件(确定刀具与工件的相对位置或导引刀具方向)、分度装置(使工件在一次安装中能完成数个工位的加工,有回转分度装置和直线移动分度装置两类)、连接元件以及夹具体(夹具底座)等组成;夹具在电子厂商使用也是非常高的,在生产中为了提高生产效率和产品质量,在生产的中段和后段就常用工装夹具来进行功能测试或者辅助装配(能装配出固定的外形及高度等)。

从菲克雄和广大电子厂商打交道的情况来看还有很多工装夹具是用在测试时的一个信号转接和电气老化工位。

实际在电子生产制造厂中的用途是非常广,因为是非标定制的在,所以只有想不到而没有做不到的。

焊接工装夹具就是将焊件准确定位和可靠加紧,便于焊件进行装配和焊接、保证焊件结构精度方面要求的工艺设备。

在现代焊件生产中积极推广和使用与产品结构相适应的工装夹具,对提高产品质量,减轻工人的劳动强度,加速焊接生产实现机械化、自动化进程等方面起着非常重要的作用。

大事故车辆修理中的结构件更换(四)作者:文/江苏臧联防来源:《汽车维修与保养》 2017年第2期(接上期)八、中部事故修理范例1.事故车辆损伤基本情况一辆路虎揽胜,经过路口时被其他车辆从侧向撞击,导致左侧车身中部严重变形(图43)。

2.损伤评估目测检查,发现左侧前车门(铝)、前翼子板(铝)、前立柱、中立柱、门槛板变形较为严重,已达到更换程度。

经保险公司及车主同意,进行拆解估损。

拆卸前车门、翼子板、前保险杠等覆盖件,仔细检查损坏的零部件及损伤部位,在估损单上逐一进行记录。

拆卸室内座椅、地毯,发现门槛内侧钢板变形严重,车身底板已产生严重的褶皱变形(图44)。

该车前挡风玻璃未破损,但仪表台有明显的错位迹象,为避免遗漏,彻底检查出损伤波及范围,拆卸仪表台及附件,发现仪表台横梁已发生变形(图45)。

车辆上举升架,测量底盘,确认车身底部数据正常,整个车身未产生“香蕉状”变形。

左侧前立柱、中立柱、门槛损伤较为严重(图46),前立柱及门槛内侧钢板也严重变形。

鉴于底板褶皱变形严重,从维修工艺上来讲,门槛内侧钢板应该更换,这样可以获得较大的作业空间,方便底板整形,充分释放应力。

查阅配件系统,根据该车的实际损伤情况,并从节省材料的角度考虑,更换侧围板、前立柱加中立柱内侧钢板的方案较为适宜,其中侧围板包含门槛、前立柱及中立柱,并且表层钢板与中层加强板已通过电阻焊连接在一起,前立柱加中立柱内侧钢板包含门槛内侧钢板,为单层提供。

经维修企业、车主与保险公司三方协商后,确认更换左侧前车门、前翼子板、侧围板、前立柱加中立柱内侧钢板(以下简称为侧围内板)等,车身底板及仪表台横梁等损伤部位整形修复。

3.修理作业流程(1)拆卸零部件拆卸前挡风玻璃,由于仪表台横梁变形,导致前挡风玻璃与玻璃框之间存在应力,拆卸时应小心谨慎,以免玻璃破损。

挡风玻璃拆卸后最好摆放到角落部位,并确保放置稳固、可靠。

该车型采用总成线束,线束之间无插头连接,拆卸总成线束工作量非常大,而且需要拆卸的零部件较多,因此可将线束理顺后放置到不妨碍操作的地方。

欧美型材门窗标准及性能特点的比较我国塑料门窗是上世纪80年代开始从欧洲和美国引进成套的设备、模具、配方、工艺以及门窗的组装技术等生产技术,到目前主要形成两种完全不同风格的型材和门窗体系。

1988年2月13日,我国轻工部批准颁布GB8814—88标准,它等效采用日本工业标准JISK6785—1985《窗框用硬PVC型材》。

1995年开始对该标准进行修订,本次修订标准的主要依据仍是JISK6785,于1998年公布,1999年开始执行。

1994年12月5日,我国建设部批准颁布《PVC塑料门JG/T3017—94》标准和《PVC塑料窗JG/T3018—94》标准,它们等效采用德国DIN18055、DIN4108及DIN4109中有关门(窗)的技术要求。

GB8814—98标准、JG/T3017—94标准和JG/T3018—94标准构成了我国塑料型材及门窗标准体系的框架,上述标准的颁布、实施,推动了我国塑料型材和门窗的发展。

但是在生产实践中,用一个标准指导两种不同生产技术的欧式和美式型材及门窗制造,实在有一定的难度,为了更加完善标准的准确性,合理性,笔者就对欧美型材标准的比较以及对型材和门窗的理解,提出一些粗浅看法,与同行商榷。

欧、美型材及门窗的设计理念完全不同在塑料门窗的发展过程中,无论是欧洲的国家(德国、奥地利)、还是北美的国家(美国、加拿大)都是根据自己国家的建筑风格和气候等国情,已经形成了一套适用于各自国情的塑料门窗体系。

例如,美国别墅建筑比例较大,而且木质结构房子较多,因此,要求窗型美观秀丽,小巧灵活,精美豪华,个性化突出,窗型多以推拉、上下提拉为主,部分使用平开窗,平开窗多以摇机开启、多启锁闭为主。

符合美国,工业技术发达、多民族、多文化、地域跨度大,追求自由和个性的国情。

而欧洲砖石建筑和古典风格建筑、较多,早期欧洲建筑多用木窗,窗洞口小,不少窗洞口安装单扇窗,窗型以平开为主。

例如,在德国的塑料窗几乎全部是60系列左右的内平开下悬翻转窗,其造型也是相当简洁统一。

汽车总装底盘整体式合装工艺的探讨董海; 陈平; 练海鸥; 陆健强【期刊名称】《《汽车制造业》》【年(卷),期】2019(000)013【总页数】4页(P36-39)【关键词】汽车总装; 整体式; 工艺; 底盘; 承载式车身; 静止式; KPI; 连续式【作者】董海; 陈平; 练海鸥; 陆健强【作者单位】[1]宝能汽车有限公司; [2]柳州市仁仪汽车技术服务有限公司【正文语种】中文【中图分类】U466合装是指将前后悬等底盘分总成与车身结合的过程,英语里又称总装合装工序为“Marriage”,即使用“结婚”来形象地形容合装过程。

从这个词中也能看出合装的重要性,直接影响车间的KPI指标。

目前国内主流合装工艺分连续式和静止式、分体式和整体式,本文主要探讨承载式车身的整体式静止合装工艺。

合装工艺是总装车间最为复杂的一个工序,底盘前后悬等部件与车身完成“结合”与“装配”过程,直接影响生产产量、质量和效率。

前期规划涉及面广,需综合平衡产品平台化、模块化、工艺路线、平面布置、设备能力、投资、人员、维护性、人机及安全等多种因素,可以称为总装工艺“皇冠上的明珠”。

目前国内主机厂形成两种主流合装工艺,如表1所示。

动态连续式合装受到随行精度的制约,合装后难以布置自动拧紧,为保证产品质量对现场管控要求较高;整体静态式合装自动化程度较高,产品质量更多靠设备来保证,符合总装车间“工业4.0”的发展趋势,得到越来越广泛的应用。

表1 国内主流乘用车承载式身合装方式对比images/BZ_37_531_2156_2244_3219.png整体式合装对车身精度、零部件精度、托盘精度和定位系统的要求较高。

早期我国自主品牌主机厂和设备配套厂家技术积累不足,在合装技术上一直处于模仿、追随状态。

分体式动态连续合装技术门槛较低,容易突破。

而整体式合装核心技术掌握在欧系BBA为代表的主机厂,以DURR、FORI为代表的国外设备供应商手中。

近年来自主品牌产品平台化设计、工艺规划能力、车身和零部件精度显著提升,以四院、博锐为代表的自主设备供应商通过引进吸收和自主创新,实力显著增强。

Southwest university of science and technology本科毕业设计(论文)十字轴加工工艺及其夹具设计学院名称制造科学与工程学院专业名称机械设计制造及其自动化学生姓名学号指导教师高级工程师年月十字轴加工工艺及其夹具设计摘要:中国已成为世界汽车消费大国,发达国家争相在中国建厂,以求提高市场占有率。

中国人口众多,汽车市场有着巨大的潜力,将为汽车零件的发展带来更加广阔的发展空间。

十字轴为驱动桥差速器总成中的一个零件,其主要作用为支承四个行星齿轮,从而实现汽车在转弯时的差速转动。

本文通过对差速器十字轴的结构特点进行分析,制定了差速器十字轴的加工工艺及夹具。

针对零件所要求的加工质量,拟定加工方案并从中选择最优方案。

在保证加工质量的同时尽量提高生产效率,选择合理的机床及夹具,以降低成本。

以AUTOCAD和三维造形软件UG(Unigraphics)为设计平台,分别绘制了夹具的装配图、零件图和差速器十字轴零件的三维模型。

关键词:差速器十字轴;加工工艺;夹具设计The processing technology of Differential Cross-axisand the design of fixturesAbstract: China has become one of the world's biggest automotive consumers. in order to increase the market share in China ,the developed countries has been building their factories in China. China has large population, the automotive market has great potential. This will give the development of automotive parts a broader space.The Cross-axis is a part of drive axle differential .Its mail role is supporting the four planetary gears on it so that the car can achieve differential rotation when the car swerves. Based on the analyzing of the structures and characteristics of differential cross-axis, The processing technology of Differential Cross-axis and the design of jigs and fixtures can be formulated. Considering the required processing quality of the parts, then formulate a few blue prints and choose the best one among them. To reduce the processing cost, choose related suitable machine tools and jigs and fixtures on the premise of the required processing quality. Using the software of AUTOCAD and UG as the design of platforms, apartly draft the assembling drawings and the part drawings of the jigs and fixtures and three-dimensional models of differential cross-axis.Key words: differential cross-axis, processing technology, design of jigs and fixtures,目录第1章绪论 (1)1.1课题背景 (1)1.2国内外研究状况 (2)1.2.1全球主要国家汽车产量变化概述 (3)1.2.2国际零件部件企业概况及未来趋势 (3)1.2.3我国汽车工业概况 (3)1.2.4 我国自主品牌的发展现状 (4)1.2.5我国汽配市场发展状况分析 (6)1.2.6我国汽车零部件企业利润 (7)1.2.7我国汽车零部件企业出口现状及趋势 (7)1.2.8我国汽车零部件行业的市场前景 (8)1.2.9从金融危机中折射出来的我国汽配企业发展中的不足 (9)1.3差速器十字轴的作用 (10)1.4课题研究的目的和意义 (10)1.5研究内容和研究方法 (11)1.6论文正文的结构 (11)第2章零件的工艺总体设计 (12)2.1差速器十字轴零件介绍 (12)2.2零件材料分析 (12)2.3工艺难点和特征 (13)2.4设计依据 (15)2.5工艺方案的设计 (15)2.6毛坯尺寸的确定 (15)第3章工艺设计计算 (17)3.1铣端面的工艺设计计算 (17)3.2钻中心孔的工艺设计计算 (19)3.3车削的工艺设计计算 (20)3.3.1 确定粗车时的切削用量 (21)3.3.2 确定半精车时的切削用量 (22)3.3.3 倒角 (22)3.3.4 车槽 (22)3.4铣平面的工艺设计计算 (23)3.5磨削的工艺设计计算 (24)3.6热处理 (26)3.7磷化处理 (27)3.8各机加工工序切削用量及机床和刀具型号 (29)3.8.1铣端面时的切削用量及机床型号和刀具规格 (29)3.8.2钻中心孔时的切削用量及机床型号和刀具规格 (29)3.8.3车削时的切削用量及机床型号和刀具规格 (29)3.8.4铣平面时的切削用量及机床型号和刀具规格 (30)3.8.5磨削时的切削用量及机床型号和刀具规格 (30)第4章夹具设计 (31)4.1夹具概述 (31)4.1.1 机床夹具的分类 (31)4.1.2 夹具的组成 (31)4.1.3 机床夹具的作用 (32)4.2夹具设计 ···························································错误!未定义书签。

夹具设计小结1.关于摆动销:摆动销的设计主要存在的问题是定位销打开时和工件干涉,这里所提及的干涉主要指定位销销面与销孔和工件厚度之间的干涉。

存在干涉的主要原因之一是因为转动点的选择和定位销孔所在的平面不在一个平面内所造成的。

原因之二就是转动点和销孔的距离太近所造成,距离越近,定位销从工件所走的圆的轨迹圆心角越大。

这样就容易干涉。

图示1 (转动点和定位孔所在平面不在一个平面)图示2(随在一个平面但转动点距离和定位孔中心距离比较近)图示3(转动点选择在一个平面距离又适中常识:摆动销设计时要有止块,且止块与转动点之间的距离与定位销与转动点之间的距离的比例不应太小.一般小于等于1/3.(设计时针对结构和选用气缸的不同灵活运用此原则)2.关于压块的旋转点:压块的旋转点的选择(前提在摆动过程中不和工件干涉,影响焊钳焊接和气缸打开后能方便取件)一般尽量是转动点和压块工件接触面所在的平面距离越小越好。

图示是工件及气缸之间的受力分析图。

气缸的输出力矩为Q,F1为工件的压紧力,F2为工件的摩擦力。

从公式Q=F1XD1+F2XD2可以看出,摩擦力所产生的力矩越大,压紧力F1越小,压紧效果越差。

常识:气缸打开时压块的边缘与工件之间的距离一般大于14mm,但也不要太大.3.夹具设计中如何更好的利用气缸的行程在夹具设计中我们经常能用到活塞杆直接推动缸杆的情况的气缸,(在我们公司的标准中也能看到一些日式夹紧缸的使用标准,列出了一系列的参数选择值)气缸的行程一般为活塞的运动的行程,因此气缸的行程在一定情况下是有限的,那么如何更有效的利用气缸的行程呢?为什么标准中会选择那样的参数呢?下面我们从原理上进行一下分析:首先从使用气缸的目的上来看无非有三点:1.将气缸的活塞的直线运动转变成连杆的圆弧运动。

2.在满足设计要求的基础上如何最小程度减少对缸体本身的损害。

下面主要对上述前两点做出说明:1,将气缸的将气缸的活塞的直线运动转变成连杆的圆弧运动。