材料科学基础重点总结4材料形变和再结晶

- 格式:doc

- 大小:4.17 MB

- 文档页数:26

材料科学基础_第五章材料的形变和再结晶材料的形变是指材料在外力作用下发生的形状、尺寸及结构的变化。

形变可以分为弹性变形和塑性变形两种形式。

弹性变形是指物质在外力作用下只发生形状的改变,而不发生组织内部结构的改变,当外力消失时,物质能恢复到原来的形状。

塑性变形是指物质在外力作用下发生形状和内部结构的改变,当外力消失时,物质不能恢复到原来的形状。

形变过程中,材料的内部晶粒会发生滑移、动晶界和晶界迁移等变化,这些变化有助于减小材料中的位错密度,同时也能影响晶粒的尺寸、形状和分布。

当形变达到一定程度时,晶粒内部会产生高密度的位错,这会导致晶体的韧性下降,同时也容易引起晶粒的断裂和开裂。

因此,形变过程中产生的位错对材料的性能具有重要影响。

再结晶是指在材料的形变过程中,通过退火处理使晶粒重新长大,去除或减小形变过程中产生的位错和晶界等缺陷,从而改善材料的力学性能和其他性能。

再结晶的发生与材料的种类、成分、形变方式等因素有关。

再结晶可以通过两种方式实现:显微再结晶和亚显微再结晶。

显微再结晶是指晶粒在正常晶界上长大,形成新的晶粒;亚显微再结晶是指材料中的一些晶粒发生部分再结晶,形成较大的再结晶晶粒。

再结晶的发生和发展受到晶粒的尺寸、形状和分布的影响。

晶粒尺寸越小,再结晶发生越容易,且再结晶晶粒的尺寸也越小。

再结晶晶粒的尺寸和分布对材料的性能影响很大。

晶粒尺寸较小的材料通常具有优良的力学性能和高韧性,且易于加工。

因此,控制再结晶晶粒的尺寸和分布对材料的性能优化和加工有重要意义。

总之,材料的形变和再结晶是材料科学中重要的研究领域。

通过研究形变和再结晶的机制和规律,可以优化材料的性能和加工过程,从而推动材料科学的发展和应用。

第五部分 材料的形变和再结晶概述:材料经变形后,不仅其外形和尺寸发生变化,还会使其内部组织和有关性能发生变化,使其处在自由焓较高的状态;分析研究材料在外力作用下的塑性变形过程、机理、组织结构与性能的影响规律,各种内外因对变形的影响及变形材料在加热过程中产生回复和再结晶现象,不仅对正确选择控制材料的加工工艺,保证产品质量是十分必要的,而且对合理使用材料,研制和发展新材料也是很重要的。

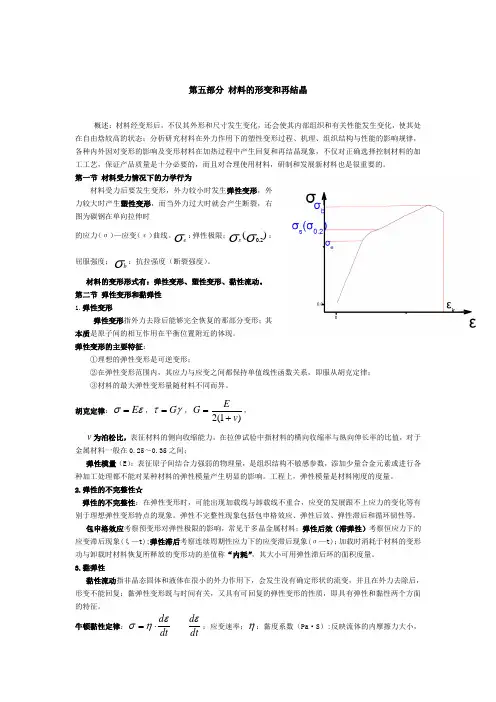

第一节 材料受力情况下的力学行为材料受力后要发生变形,外力较小时发生弹性变形,外力较大时产生塑性变形,而当外力过大时就会产生断裂,右图为碳钢在单向拉伸时 的应力(σ)—应变(ε)曲线。

σe:弹性极限;)(2.0σσs:屈服强度;σb:抗拉强度(断裂强度)。

材料的变形形式有:弹性变形、塑性变形、黏性流动。

第二节 弹性变形和黏弹性 1.弹性变形弹性变形指外力去除后能够完全恢复的那部分变形;其本质是原子间的相互作用在平衡位置附近的体现。

弹性变形的主要特征:①理想的弹性变形是可逆变形;②在弹性变形范围内,其应力与应变之间都保持单值线性函数关系,即服从胡克定律; ③材料的最大弹性变形量随材料不同而异。

胡克定律:εσE =,γτG =,)1(2v EG +=,v 为泊松比,表征材料的侧向收缩能力,在拉伸试验中指材料的横向收缩率与纵向伸长率的比值,对于金属材料一般在0.25~0.35之间;弹性模量(E ):表征原子间结合力强弱的物理量,是组织结构不敏感参数,添加少量合金元素或进行各种加工处理都不能对某种材料的弹性模量产生明显的影响。

工程上,弹性模量是材料刚度的度量。

2.弹性的不完整性☆弹性的不完整性:在弹性变形时,可能出现加载线与卸载线不重合,应变的发展跟不上应力的变化等有别于理想弹性变形特点的现象。

弹性不完整性现象包括包申格效应、弹性后效、弹性滞后和循环韧性等。

包申格效应考察预变形对弹性极限的影响,常见于多晶金属材料;弹性后效(滞弹性)考察恒应力下的应变滞后现象(ξ—t);弹性滞后考察连续周期性应力下的应变滞后现象(σ—t);加载时消耗于材料的变形功与卸载时材料恢复所释放的变形功的差值称“内耗”,其大小可用弹性滞后环的面积度量。

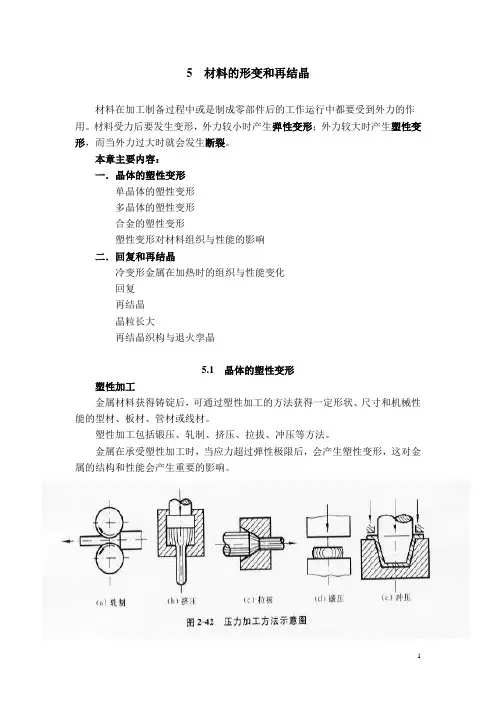

5 材料的形变和再结晶材料在加工制备过程中或是制成零部件后的工作运行中都要受到外力的作用。

材料受力后要发生变形,外力较小时产生弹性变形;外力较大时产生塑性变形,而当外力过大时就会发生断裂。

本章主要内容:一.晶体的塑性变形单晶体的塑性变形多晶体的塑性变形合金的塑性变形塑性变形对材料组织与性能的影响二.回复和再结晶冷变形金属在加热时的组织与性能变化回复再结晶晶粒长大再结晶织构与退火孪晶5.1 晶体的塑性变形塑性加工金属材料获得铸锭后,可通过塑性加工的方法获得一定形状、尺寸和机械性能的型材、板材、管材或线材。

塑性加工包括锻压、轧制、挤压、拉拔、冲压等方法。

金属在承受塑性加工时,当应力超过弹性极限后,会产生塑性变形,这对金属的结构和性能会产生重要的影响。

5.1.1 单晶体的塑性变形单晶体塑性变形的两种方式:滑移孪生滑移:滑移是晶体在切应力的作用下,晶体的一部分相对于另一部分沿着某些晶面和晶向发生相对滑动。

滑移线:为了观察滑移现象,可将经良好抛光的单晶体金属棒试样进行适当拉伸,使之产生一定的塑性变形,即可在金属棒表面见到一条条的细线,通常称为滑移线.滑移带:在宏观及金相观察中看到的滑移带并不是单一条线,而是由一系列相互平行的更细的线所组成的,称为滑移带。

滑移系:塑性变形时位错只沿着一定的晶面和晶向运动,这些晶面和晶向分别称为“滑移面”和“滑移方向”。

一个滑移面和此面上的一个滑移方向结合起来组成一个滑移系。

滑移的临界分切应力τk晶体的滑移是在切应力作用下进行的,但其中许多滑移系并非同时参与滑移,而只有当外力在某一滑移系中的分切应力达到一定临界值时,该滑移系方可以首先发生滑移,该分切应力称为滑移的临界分切应力。

滑移的特点晶体的滑移并不是晶体的一部分相对于另一部分同时做整体的刚性的移动,而是通过位错在切应力作用下沿着滑移面逐步移动的结果,因此实际滑移的临界分切应力τk 比理论计算的低得多。

(滑移面为原子排列最密的面)单晶体滑移时,除滑移面发生相对位移外,往往伴随着晶面的转动。

材料科学基础第五章材料的变形与再结晶材料的变形与再结晶是材料科学基础的重要课题之一,对于材料的使用性能和制备工艺有着重要的影响。

本文将从变形机制、再结晶机制以及变形与再结晶的关系等方面进行探讨。

材料的变形是指材料的形状、尺寸以及内部结构在受到外力作用下的改变。

变形可以分为弹性变形和塑性变形两类。

弹性变形是指材料在加载后可以恢复到原来的形状和尺寸,而塑性变形则是指材料在加载后不能恢复到原来的形状和尺寸。

材料的塑性变形主要是由于材料晶体结构中的位错导致的。

位错是指晶体中存在的局部的原子排列错误。

在加载时,外力作用在晶体上,使得晶体中的原子在位错的作用下发生滑移,从而导致整体的塑性变形。

再结晶是指材料在一定条件下,通过断裂和重结晶可以重新形成新的晶粒。

再结晶的机制主要是晶界和位错的动态行为。

晶界是指两个晶粒之间的界面,在塑性变形过程中,晶界可以通过重结晶来消除变形能量,从而保证材料的继续塑性变形。

变形和再结晶有着密切的关系。

塑性变形过程中,位错密度会不断增加,晶界也会发生移动和重新排列,从而改变了材料的晶粒形态和尺寸。

当位错密度达到一定程度时,晶界开始活动,晶粒开始长大,并且会形成新的晶粒,即再结晶发生。

再结晶可以消除塑性变形过程中的缺陷,并且通过晶界的活动实现晶粒尺寸的控制。

材料的变形与再结晶对材料的性能和制备工艺有着重要的影响。

塑性变形可以提高材料的强度和硬度,改善材料的力学性能。

再结晶可以改善材料的塑性变形能力,降低材料的应力集中和脆弱性,提高材料的韧性和延展性。

在材料制备过程中,变形和再结晶的控制对材料的组织和性能具有重要的意义。

合理的变形和再结晶工艺可以获得理想的材料微观结构,从而提高材料的使用性能。

总之,材料的变形与再结晶是材料科学基础中的重要内容。

通过对变形机制和再结晶机制的研究,可以了解材料的塑性变形和再结晶的机理,进而控制和调整材料的性能和组织。

这对于材料的应用和制备工艺都具有重要的意义。

一、冷变形后的组织结构

1. 晶粒沿变形方向伸长,形成纺锤状或纤维状。

2. 位错密度增加,位错聚集,形成位错缠节,晶粒内部被

分割破碎,形成胞状亚结构,位错集中在胞壁,或形

成位错网络。

3. 第二相或夹杂物沿变形方向拉长,形成流线或带状组织。

4. 晶粒发生转动,各晶粒的取向趋于一致,形成变形织构。

(1)变形织构

塑性变形后多晶体具有择优取向的结构称为变形织构。

(2)织构类型

•丝织构:各晶粒中某一晶向[uvw

uvw]]趋于平行力轴方向。

•板织构:各晶粒中某一晶面(hkl)趋于平行轧面,某一晶向[uvw

uvw]]趋于平行轧向。

(3)织构表示——极图。

第五章材料的形变和再结晶材料的形变和再结晶是材料科学与工程领域中非常重要的一个方面。

在材料的加工过程中,材料会发生形变现象,并且随着形变的进行,材料的晶粒也会重新排列,从而形成新的晶粒结构,这就是再结晶现象。

形变和再结晶对材料的性能和性质有着重大的影响,因此研究材料的形变和再结晶是十分重要的。

首先,让我们来了解一下形变现象。

形变是指材料在外力的作用下,改变其形状、大小和位置的过程。

形变可以分为弹性形变和塑性形变。

弹性形变是材料在外力作用下发生的可恢复变形,当外力消失后可以恢复到原来的形状。

而塑性形变是材料在外力作用下发生的不可恢复变形,当外力消失后不能恢复到原来的形状。

塑性形变可以进一步细分为冷加工和热加工。

冷加工是指材料在常温下进行的变形,而热加工是指材料在高温下进行的变形。

形变的过程中,材料的晶粒也会发生重排,从而影响材料的性能。

然后,我们来了解一下再结晶现象。

再结晶是指材料在塑性变形过程中,晶界和晶内发生的晶粒重排,并产生新的晶粒结构的过程。

再结晶可以恢复材料的塑性,并调整材料的晶粒结构,从而改善材料的综合性能。

再结晶可以分为两种类型:动态再结晶和静态再结晶。

动态再结晶是在连续变形中发生的再结晶,晶粒较小,形成时的应变较大。

而静态再结晶是在停止变形后发生的再结晶,晶粒较大,形成时的应变较小。

再结晶的条件包括温度、应变速率、变形温度等因素。

形变和再结晶对材料性能的影响是非常重要的。

首先,形变可以提高材料的力学性能。

塑性变形可以提高材料的强度和韧性,使材料更加适用于工程应用。

其次,再结晶能够改善材料的综合性能。

再结晶可以调整材料的晶粒结构,消除变形过程中的组织缺陷,从而提高材料的强度、塑性和韧性。

此外,再结晶还能改善材料的晶界特性,提高材料的耐腐蚀性能。

最后,让我们来看一下材料的形变和再结晶在实际应用中的一些例子。

举个例子,对于金属材料,通过冷加工可以使其产生塑性变形,从而提高其强度。

但是过多的冷加工会使材料变脆,此时需要进行热处理来进行再结晶。

第五章:材料的形变和再结晶5.1 弹性和粘弹性弹性变形:指外力去除后能够完全恢复的那部分变形主要特征:①:理想的弹性变形是可逆变形,加载时变形,卸载时变形消失并恢复原状。

②:金属、陶瓷和部分高分子材料不论是加载还是卸载,只要在弹性变形范围内,其应力和应变之间遵循胡克定律。

弹性模量:代表着是原子离开平衡位置的难易程度,是表征晶体中原子间结合力强弱的物理量。

弹性不完整的现象包括包申格效应、弹性后效、弹性滞后和循环韧性等。

包申格效应:材料经预先加载产生少量塑性变形(小于4%),而后同向加载则应力升高,反向加载则应力下降,此现象被称为包申格效应。

弹性后效:一些实际晶体,在加载或卸载时,应变不是瞬时达到其平衡值,而是通过一种弛豫过程来完成其变化的。

这种在弹性极限范围内,应变滞后于外加应力,并和时间有关的现象,被称为弹性后效或滞弹性。

弹性滞后:由于应变落后于应力,在应力-应变曲线上使加载线或卸载线不重合而形成一封闭曲线。

黏性流动:是指非晶态固体和液体在很小外力作用下,会发生没有确定形状的流变,并且在外力去除后,形变不能恢复。

5.2金属的塑性变形5.2.1单晶体的塑性变形滑移滑移带:将良好抛光的单晶体金属棒试样进行适当的拉伸,使之产生一定的塑性变形,即可在金属棒表面见到一条条的细线,通常称为滑移带滑移带是由滑移线组成的滑移面和滑移方向往往是金属晶体中原子排列最密的晶面和晶向。

原因是原子密排最大的晶面其晶面间距最大,点阵阻力最小因而最易发生滑移;最密排方向上的原子间距最短,即位错最小因而最易发生滑移。

滑移系:由一个滑移面和此面上的一个滑移方向组成。

一般来说,在其他条件相同时,晶体中的滑移系越多,滑移过程可能采取的空间取向便越多,滑移便容易进行,塑性便越好。

(滑移系数目:面心立方12;体心立方48;密排六方3,因而hcp的塑性不如fcc或bcc)临界分切应力:当外力在某一滑移系中的分切应力达到一定临界值时,该滑移系方可以首先发生滑移,该分切应力称为滑移的临界分切应力。

5 材料的形变和再结晶材料在加工制备过程中或是制成零部件后的工作运行中都要受到外力的作用。

材料受力后要发生变形,外力较小时产生弹性变形;外力较大时产生塑性变形,而当外力过大时就会发生断裂。

本章主要容:一.晶体的塑性变形单晶体的塑性变形多晶体的塑性变形合金的塑性变形塑性变形对材料组织与性能的影响二.回复和再结晶冷变形金属在加热时的组织与性能变化回复再结晶晶粒长大再结晶织构与退火孪晶5.1 晶体的塑性变形塑性加工金属材料获得铸锭后,可通过塑性加工的方法获得一定形状、尺寸和机械性能的型材、板材、管材或线材。

塑性加工包括锻压、轧制、挤压、拉拔、冲压等方法。

金属在承受塑性加工时,当应力超过弹性极限后,会产生塑性变形,这对金属的结构和性能会产生重要的影响。

5.1.1 单晶体的塑性变形单晶体塑性变形的两种方式:滑移孪生滑移 :滑移是晶体在切应力的作用下,晶体的一部分相对于另一部分沿着某些晶面和晶向发生相对滑动。

滑移线:为了观察滑移现象,可将经良好抛光的单晶体金属棒试样进行适当拉伸,使之产生一定的塑性变形,即可在金属棒表面见到一条条的细线,通常称为滑移线.滑移带:在宏观及金相观察中看到的滑移带并不是单一条线,而是由一系列相互平行的更细的线所组成的,称为滑移带。

滑移系:塑性变形时位错只沿着一定的晶面和晶向运动,这些晶面和晶向分别称为“滑移面”和“滑移方向”。

一个滑移面和此面上的一个滑移方向结合起来组成一个滑移系。

滑移的临界分切应力τk晶体的滑移是在切应力作用下进行的,但其中许多滑移系并非同时参与滑移,而只有当外力在某一滑移系中的分切应力达到一定临界值时,该滑移系方可以首先发生滑移,该分切应力称为滑移的临界分切应力。

滑移的特点晶体的滑移并不是晶体的一部分相对于另一部分同时做整体的刚性的移动,而是通过位错在切应力作用下沿着滑移面逐步移动的结果,因此实际滑移的临界分切应力τk 比理论计算的低得多。

(滑移面为原子排列最密的面)单晶体滑移时,除滑移面发生相对位移外,往往伴随着晶面的转动。

多系滑移对于具有多组滑移系的晶体,晶体的滑移就可能在两组或更多的滑移面上同时进行或交替地进行,从而产生多系滑移。

孪生孪生是塑性变形的另一种常见形式,它常作为滑移不易进行时的补充。

孪生是在切应力作用下的晶体相对于另一部分沿一定的晶面与晶向产生一定角度的均匀切变过程。

发生切变的区域称为孪晶或孪晶带。

孪生的特点:与滑移相似,孪生也是在切应力的作用下发生的,但是孪生所需要的临界切应力远远高于滑移时的临界切应力,因此,只有在滑移很难进行的条件下,晶体才发生孪生变形。

孪晶的形成改变了晶体的位向,从而使其中某些原来不处于不利取向的滑移系转变到有利于滑移的位置,于是,可以进一步激发滑移变形,使金属变形能力得以提高。

如何根据变形后的样品表面形貌来区别孪晶、滑移带:先将变形后的样品表面磨光或抛光.使变形痕迹(孪晶、滑移带)全部消失。

再选用适当的腐刻剂腐蚀样品表面,然后在显微镜下观察。

如果看不到变形痕迹(即样品表面处处衬度一样),则该样品原来的表面形变痕迹必为滑移带。

这是因为滑移不会引起位向差,故表面各处腐蚀速率相同,原来光滑的平面始终保持平面,没有反差。

如果在腐蚀后的样品表面上重新出现变形痕迹,则它必为孪晶.因为孪晶的位向是不同于周围未变形区域的,因而其腐蚀速率也不同于未变形区,故在表面就出现衬度不同的区域。

5.1.2 多晶体的塑性变形工程上使用的金属绝大部分是多晶体,多晶体是由许多小的单晶体—晶粒构成的,多晶体中每个晶粒的变形基本方式与单晶体相同。

但由于多晶体材料中存在单晶体所不具备的晶体学特征,包括:晶粒位向不同、晶粒大小不同,晶界的存在,因此着重讨论这些特征对变形的影响。

1 多晶体塑性变形的微观特点:多滑移、多方式、不均匀。

多滑移:和单晶体不同,多晶体变形时开动的滑移系统不仅仅取决于外加应力,而且取决于协调变形的要求。

理论分析表明,为了维持多晶体的完整性.即在晶界处既不出现裂纹.也不发生原子的堆积.每个晶粒至少要有五个滑移系统同时开动,虽然这些系统的分切应力并非都最大。

实验观察也证明,多滑移是多晶体塑性形变时的一个普遍现象。

多方式:多晶体的塑性形变方式除了滑移和孪生外,还有晶界滑动和迁移,以及点缺陷的定向扩散。

不均匀:和单晶体相比,多晶体的性形变更加不均匀。

除了更多系统的多滑移外.由于晶界的约束作用,晶粒中心区的滑移量也大于边缘区(即晶界附近的区域)。

在晶体发生转动时中心区的转角也大于边缘区,因此多晶体变形后的组织中会出现更多、更明显的滑移带、形变带和晶面弯曲,也会形成更多的晶体缺陷。

以上讨论了多晶体塑性形变的三个基本特点。

由于这些特点,特别是多滑移和变形的不均匀性,又派生出其它特点。

包括:①产生应力;②出现加工硬化;③形成纤维组织 (即杂质和第二相择优分布)和择优取向 (织构)。

2 多晶体中晶粒位向,晶界,晶粒度,对塑性变形的作用2.1 晶粒位向对变形的影响主要表现在各晶粒在变形过程中相互制约和协调。

多晶体中每个晶粒位向不一致。

一些晶粒的滑移面和滑移方向接近于最大切应力方向 (软位向),另一些晶粒的滑移面和滑移方向偏离最大切应力方向(硬位向)。

在发生滑移时,软位向晶粒先开始。

当位错在晶界受阻逐渐堆积时,其他晶粒发生滑移。

因此多晶体变形时晶粒分批地逐步地变形。

但多晶体中每个晶粒都处于其他晶粒包围之中,它的变形必然与其邻近晶粒相互协调和配合,不然就难以进行变形,甚至不能保持晶粒之间的连续性。

2.2晶界在多晶体塑性形变中的作用(协调、室温下阻碍,高温下促进、起裂)试验表明,低温或室温下,晶界强而晶粒本身弱;高温下则相反。

晶界对塑性变形的作用如下:协调作用多晶体在塑性形变时各晶粒都要通过滑移或孪生而变形。

但由于多晶体是一个整体,各晶粒的变形不能是任意的,而必须相互协调,否则在晶界处就会裂开。

晶界正是起着协调相邻晶粒的变形的作用。

由于协调变形的要求,在晶界处变形必须连续,亦即两个相邻晶粒在晶界处的变形必须相同。

障碍作用在低温或室温下变形时,由于晶界比晶粒强,故滑移主要在晶粒进行。

它不可能穿过晶界而在相邻晶粒进行。

可见,晶界限制了滑移。

另一方面,由于晶界大量缺陷的应力场,使晶粒部(特别是靠近晶界区)滑移更困难,或者说,需要更高的外加应力才能滑移。

这就是晶界的障碍作用促进作用在高温下变形时,由于晶界比晶粒弱,故除了晶粒滑移外,相邻两个晶粒还会沿着晶界发生相对滑动,此称为晶界滑动。

晶界滑动也造成晶体宏观塑性变形,但变形量往往远小于滑移和孪生引起的塑性变形。

起裂作用一方面,由于晶界阻碍滑移,此处往往应力集中;另一方面,由于杂质和脆性,第二相往往优先分布于晶界,使晶界变脆;这样在变形过程中裂纹往往起源于晶界。

此外,由于晶界处缺陷多,原子处于能量较高的不稳定状态,在腐蚀介质作用下,晶界往往优先被腐蚀(晶间腐蚀),形成微裂纹2.3晶粒度的影响晶粒度就是指晶粒的大小,较方便的表示方法是将晶粒近似地看成是球形,把各球形晶粒的平均直径d作为晶粒度。

晶粒度对晶体的各种性能都有影响,而影响最大的是变形过程的力学性能,特别是对屈服极限的影响。

一般来说,晶粒越细,阻碍滑移的晶界便越多(或晶界面积越大),变形过程中晶界处位错塞积数目越多,屈服极限也就越高。

细晶粒不仅使材料具有较高的强度、硬度,而且也使它具有良好的塑性和韧性。

即具有良好的综合力学性能,因此,一般在室温使用的结构材料都希望获得细小而均匀的晶粒。

(细晶强化)大多数金属的屈服极限和晶粒度符合Hall-Petch公式:σy =σi+ky·d-1/2σi和ky是两个和材料有关的常数,d为晶粒直径5.1.3 合金的塑性变形按合金组成相不同,主要可分为单相固溶体合金和多相合金,它们的塑性变形又各具有不同特点。

1.单相固溶体合金的塑性变形和纯金属相比最大的区别在于单相固溶体合金中存在溶质原子。

溶质原子对合金塑性变形的影响主要表现在固溶强化,提高塑性变形阻力,此外,部分固溶体会出现明显的屈服点和应变时效现象。

固溶强化当溶质原子溶入溶剂原子形成固溶体时,使材料强度硬度提高,塑性韧性下降的现象。

影响因素不同溶质原子所引起的固溶强化效果存在很大差别,影响因素主要有:1 溶质原子的原子数分数越高,强化作用也越大,特别是当原子数分数很低时的强化效应更为显著。

2溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

3间隙型溶质原子比置换原子具有较大的固溶强化效果。

4溶质原子与基体金属的价电子数相差越大,固溶强化作用越显著。

屈服现象图为低碳钢典型的应力一应变曲线,与一般拉伸曲线不同,出现了明显的屈服点。

当应力达到上屈服点时,首先在试样的应力集中处开始塑性变形,并在试样表面产生一个与拉伸轴约成45°交角的变形带一吕德斯(Lüders)带,与此同时,应力降到下屈服点。

随后这种变形带沿试样长度方向不断形成与扩展,从而产生拉伸曲线平台的屈服伸长。

当屈服扩展到整个试样标距围时,屈服延伸阶段就告结束应变时效当退火状态低碳钢试样拉伸到超过屈服点发生少量塑性变形后(曲线a)卸载,然后立即重新加载拉伸,则可见其拉伸曲线不再出现屈服点(曲线b),此时试样不发生屈服现象。

如果不采取上述方案,而是将预变形试样在常温下放置几天或经200℃左右短时加热后再行拉伸,则屈服现象又复出现,且屈服应力进一步提高(曲线c),此现象通常称为应变时效。

2.多相合金的塑性变形由于第二相的数量、尺寸、形状和分布不同,基体相的结合状况不一、第二相的形变特征与基体相的差异,使得多相合金的塑性变形更加复杂。

根据第二相粒子的尺寸大小可将合金分成两大类:若第二相粒子与基体晶粒尺寸属同一数量级,称为聚合型两相合金;若第二相粒子细小而弥散地分布在基体晶粒中,称为弥散分布型两相合金。

弥散分布型合金的塑性变形当第二相以细小弥散的微粒均匀分布于基体相中时,将产生显著的强化作用。

弥散强化作用是通过第二相粒子对位错运动的阻碍作用而表现出来的。

通常可将第二相粒子分为“不可变形的”和“可变形的”两类。

(1)可变形微粒的强化作用(切过)当第二相粒子为可变形微粒时,位错将切过粒子使之随同基体一起变形。

在这种情况下,强化作用主要决定于粒子本身的性质,以及与基体的联系,其强化机制甚为复杂。

(2)不可变形粒子的强化作用(绕过)当运动位错与其相遇时,将受到粒子阻挡,使位错线绕着它发生弯曲。

随着外加应力的增大,位错线受阻部分的弯曲更剧,以致围绕着粒子的位错线在左右两边相遇,于是正负位错彼此抵消,形成包围着粒子的位错环留下,而位错线的其余部分则越过粒子继续移动。

显然,位错按这种方式移动时受到的阻力是很大的,而且每个留下的位错环要作用于位错源一反向应力,故继续变形时必须增大应力以克服此反向应力。