工业燃气轮机涡轮叶片用铸造高温合金研究及应用进展

- 格式:pdf

- 大小:3.00 MB

- 文档页数:8

燃机电厂燃气轮机叶片修复技术研究与实践燃机电厂燃气轮机叶片修复技术研究与实践随着能源需求的不断增长,燃机电厂在电力生产中扮演着重要的角色。

而燃气轮机作为关键设备之一,其叶片的正常运行对于电厂的高效稳定运行至关重要。

然而,由于长期高温高压工作环境,叶片发生磨损、腐蚀、疲劳等问题是不可避免的。

因此,燃气轮机叶片修复技术的研究与实践具有重要的现实意义和发展前景。

一、燃气轮机叶片的磨损问题及其修复方案燃气轮机叶片由于长期高温高压工作环境的影响,容易出现磨损现象。

常见的磨损形式有表面磨损、边缘磨损和背面磨损等。

为了解决这些问题,研究人员提出了多种修复方案。

1. 表面喷涂修复技术表面喷涂修复技术是一种常见的叶片磨损修复方法,其主要通过在叶片表面喷涂陶瓷材料或高温合金材料来提高叶片的耐磨性和耐腐蚀性。

这种修复方法不仅能够修复叶片表面的磨损,还可以提高叶片的使用寿命和性能。

2. 激光熔覆修复技术激光熔覆修复技术采用激光束对叶片表面进行高温熔化,然后将金属粉末喷射到受损区域,通过熔覆和复合作用形成新的覆层。

这种修复方法不仅能够修复磨损叶片的表面,还可以提高其抗腐蚀和抗疲劳性能。

3. 离子注入修复技术离子注入修复技术是利用离子束撞击叶片表面,将离子注入叶片内部,从而改变叶片材料的化学成分和物理性能。

这种修复方法可以提高叶片的硬度、耐腐蚀性和耐磨性,有效延长叶片的使用寿命。

二、燃气轮机叶片腐蚀问题及其修复方案除了磨损问题,燃气轮机叶片还容易受到各种化学气体的腐蚀影响。

常见的腐蚀形式有氧化腐蚀、硫化腐蚀和氯化腐蚀等。

为了解决这些问题,研究人员也提出了多种腐蚀修复方案。

1. 阻隔涂层修复技术阻隔涂层修复技术是一种常见的叶片腐蚀修复方法,其主要通过在叶片表面涂覆耐腐蚀性强的涂层,阻隔进一步的腐蚀发生。

这种修复方法不仅能够修复叶片的腐蚀损伤,还可以提高叶片的腐蚀抵抗能力。

2. 化学溶液修复技术化学溶液修复技术利用特定的化学溶液对叶片表面进行腐蚀清理,去除叶片表面的腐蚀产物和氧化层,恢复叶片的原始材料表面。

燃气轮机高温部件热疲劳行为研究燃气轮机是现代工业领域重要的能量转换设备,广泛应用于电力、石油、航空等领域。

燃气轮机的高温部件承受着严酷的工作环境,热疲劳是其最主要的失效模式之一。

因此,燃气轮机高温部件的热疲劳行为研究具有重要意义。

热疲劳是指当材料在高温条件下持续受到热循环加载时,由于热胀冷缩不均匀而引发的材料失效现象。

燃气轮机高温部件在运行过程中会经历频繁的温度波动,这些温度波动无疑加剧了热疲劳的发生。

了解热疲劳行为对于提高燃气轮机高温部件的可靠性和寿命具有重要意义。

热疲劳行为的研究涉及诸多方面的内容,包括材料本身的内部结构、温度梯度引起的应力、热循环引起的变形等。

材料的组织结构对于热疲劳行为具有重要影响。

燃气轮机高温部件通常采用镍基高温合金作为结构材料,该合金具有良好的高温强度和耐蠕变性能,适用于高温、高压和腐蚀等恶劣工况。

研究发现,镍基高温合金的晶界疏松度和晶内析出物的形态分布会对热疲劳寿命产生很大影响。

在实际应用中,燃气轮机高温部件常常需要承受高温和高应力的双重环境。

高温环境下,材料会发生各种热膨胀现象,导致应力产生。

这些应力会随着热循环的变化而变化,进而导致材料的疲劳破坏。

因此,对于燃气轮机高温部件的热载荷和应力状态进行准确的模拟和预测是研究其热疲劳行为的重要内容之一。

热疲劳寿命是评估燃气轮机高温部件耐久性能的重要指标。

通过实验和数值模拟等手段可以获得燃气轮机高温部件的热疲劳寿命。

实验方面,通常采用高温疲劳试验机对材料进行长时间的研究。

通过不同温度、不同加载条件下的实验,可以获得材料在不同工况下的热疲劳寿命。

数值模拟方面,使用有限元分析方法可以对燃气轮机高温部件的热疲劳行为进行预测和优化设计。

这些方法的综合应用可以提高燃气轮机高温部件的可靠性和寿命。

燃气轮机高温部件在长时间高温条件下的热疲劳行为研究需要考虑许多因素,如温度梯度、循环次数、加载幅值等。

这些因素的变化会直接影响热疲劳寿命。

在实际应用中,工程师们需要根据具体工况和材料特性来选择合适的热疲劳试验方案,并进行实验验证。

新型高温合金材料的研究和应用新型高温合金材料是指能够在高温条件下保持良好的力学性能、腐蚀耐久性和热稳定性的金属合金材料。

随着科技的不断进步和人们对节能降耗、提高材料使用寿命的要求不断提高,新型高温合金材料的研究和应用已经成为一个重要的领域。

一、研究背景高温合金最早用于喷气发动机领域,随着材料科学的不断发展和工业技术的不断创新,高温合金已经成为高端制造业领域的重要组成部分,应用范围逐渐扩大到航空、石油、化工、电力等领域。

在航空航天领域,高温合金材料在喷气发动机、涡轮机等部件中得到了广泛应用。

例如,高压涡轮叶片和涡轮盘的工作环境是高温、高压和强氧化的气流,对材料的力学性能、热稳定性和腐蚀耐久性等要求非常高。

在石油和化工领域,高温合金材料被应用于反应加热器、石油裂化炉、煤气蒸气化炉等高温高压的设备中,以提高设备的使用寿命和安全可靠性。

在电力领域,高温合金材料可以用于制造高温流体化床锅炉、燃气透平等设备,以提高能量利用率和减少车间面积。

二、研究进展新型高温合金材料的研究进展主要围绕以下方面展开。

1. 材料设计和合成高温合金的化学组成和微观结构对其性能有着至关重要的影响。

目前,常见的高温合金包括镍基合金、钴基合金和铁基合金等。

为了提高材料的力学性能和耐久性,可以对材料的微观结构进行调控,例如采用精细晶粒化、合理取向控制等技术来提高材料的塑性和疲劳性能。

2. 样品制备和表征合适的样品制备和表征技术对于评价高温合金的性能和研究其力学特性非常重要。

常见的样品制备方法包括真空电弧熔炼、程序控制温度固化、等离子喷涂等方法;表征技术则包括X射线衍射、扫描电子显微镜等。

3. 应用研究新型高温合金材料在航空、石油、化工、电力等领域的应用研究正在不断深入。

例如,在航空领域,新型高温合金材料被应用于制造轻量化发动机、膨胀式喷气发动机、新一代涡扇发动机等,以提高发动机的性能和效率;在石油和化工领域,新型高温合金材料被用于制造焚烧炉、再生炉、反应器、换热器等高温设备,以提高设备的使用寿命和降低维护成本。

镍基单晶合金力学特性及其在冷却涡轮叶片上的应用分析一、本文概述本文旨在深入研究和探讨镍基单晶合金的力学特性,以及其在冷却涡轮叶片上的具体应用。

镍基单晶合金,以其出色的高温性能、优良的抗氧化性和卓越的机械强度,在航空航天领域,特别是在高性能涡轮发动机的设计制造中占据了重要地位。

涡轮叶片作为发动机中的关键部件,其性能直接影响到发动机的整体效率和安全性。

因此,研究镍基单晶合金的力学特性,以及如何利用这些特性优化涡轮叶片的设计和制造,具有重要的理论和实践意义。

本文首先将对镍基单晶合金的基本力学特性进行详细的分析,包括其强度、韧性、蠕变行为等关键性能指标。

接着,将探讨这些特性在高温、高应力等复杂环境下的变化规律,以及影响这些变化的主要因素。

在此基础上,本文将进一步分析镍基单晶合金在冷却涡轮叶片上的应用,包括叶片的设计、制造、性能测试等方面。

本文将总结镍基单晶合金在涡轮叶片领域的应用现状和发展趋势,以期为相关领域的研究和实践提供有益的参考和启示。

二、镍基单晶合金的力学特性镍基单晶合金,作为一种高性能材料,具有许多独特的力学特性,这些特性使其在航空、航天等高科技领域,特别是在冷却涡轮叶片的制造中发挥了重要作用。

镍基单晶合金具有极高的高温强度。

在高温环境下,许多金属材料的强度会大幅度下降,而镍基单晶合金则能在高温下保持较高的强度,这对于需要承受高温环境的涡轮叶片来说是非常重要的。

镍基单晶合金具有优异的抗蠕变性能。

蠕变是指材料在长时间持续应力作用下发生的缓慢塑性变形。

镍基单晶合金的优异抗蠕变性能使其在高温和长期应力作用下能够保持较好的尺寸稳定性,这对于涡轮叶片等需要长期承受高温和应力的部件来说至关重要。

镍基单晶合金还具有较好的延展性和韧性。

这意味着在受到外力冲击时,镍基单晶合金能够吸收较多的能量,而不易断裂,从而提高了部件的安全性和可靠性。

镍基单晶合金还具有良好的抗氧化性能。

在高温环境下,金属材料容易发生氧化,导致性能下降。

先进高温合金近净形熔模精密铸造技术进展一、本文概述随着航空、航天、能源等领域的快速发展,对材料性能的要求日益提高,高温合金作为一种重要的结构材料,在这些领域中发挥着至关重要的作用。

其中,先进高温合金因其优异的高温性能、抗氧化性和抗腐蚀性,成为当前研究的热点。

然而,先进高温合金的制备技术仍面临许多挑战,尤其是其近净形熔模精密铸造技术,更是制约其应用的关键因素。

本文旨在全面综述先进高温合金近净形熔模精密铸造技术的最新研究进展,包括其基本原理、工艺流程、关键技术难题及解决策略等,以期为推动该领域的技术进步提供参考。

本文将简要介绍先进高温合金的基本特性及其应用领域,阐述近净形熔模精密铸造技术在先进高温合金制备中的重要性。

然后,重点分析近净形熔模精密铸造技术的关键工艺环节,包括熔模制备、型壳制造、熔炼与浇注、凝固控制等,并讨论各环节的优化策略。

接着,本文将深入探讨近净形熔模精密铸造技术在先进高温合金制备过程中遇到的主要技术难题,如氧化、热裂纹、缩孔等,并提出相应的解决方案。

本文将展望先进高温合金近净形熔模精密铸造技术的发展趋势,探讨新材料、新工艺、新技术在该领域的应用前景。

通过本文的综述,期望能为相关领域的研究人员和技术人员提供有价值的参考信息,推动先进高温合金近净形熔模精密铸造技术的进一步发展。

二、高温合金及其特性高温合金,也称为超合金,是一类能在高温下保持优异机械性能和化学稳定性的金属材料。

它们主要由铁、镍或钴作为基体,辅以各种合金元素,如铬、铝、钛、钨、钼、铌和钽等,通过精密的合金化工艺制成。

这些合金元素能够增强基体材料的强度、硬度、抗氧化性、抗热腐蚀性和抗蠕变性能,使得高温合金能够在600℃甚至更高的温度下长期稳定运行。

高温强度:高温合金在极高温度下仍能保持较高的强度,这使得它们成为制造高温部件,如航空发动机燃烧室、涡轮叶片等的理想材料。

良好的抗氧化性和抗热腐蚀性:通过添加特定的合金元素,高温合金能在高温环境下形成一层致密的氧化物保护膜,防止了基体材料的进一步氧化和热腐蚀。

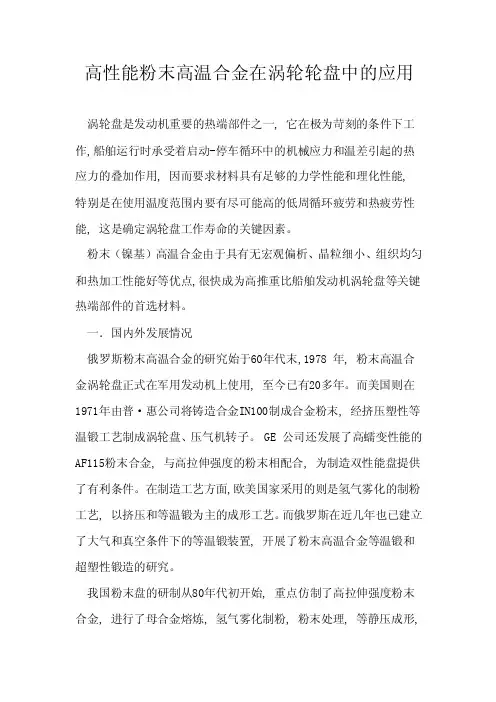

高性能粉末高温合金在涡轮轮盘中的应用涡轮盘是发动机重要的热端部件之一, 它在极为苛刻的条件下工作,船舶运行时承受着启动-停车循环中的机械应力和温差引起的热应力的叠加作用, 因而要求材料具有足够的力学性能和理化性能, 特别是在使用温度范围内要有尽可能高的低周循环疲劳和热疲劳性能, 这是确定涡轮盘工作寿命的关键因素。

粉末(镍基)高温合金由于具有无宏观偏析、晶粒细小、组织均匀和热加工性能好等优点,很快成为高推重比船舶发动机涡轮盘等关键热端部件的首选材料。

一.国内外发展情况俄罗斯粉末高温合金的研究始于60年代末,1978 年, 粉末高温合金涡轮盘正式在军用发动机上使用, 至今已有20多年。

而美国则在1971年由普·惠公司将铸造合金IN100制成合金粉末, 经挤压塑性等温锻工艺制成涡轮盘、压气机转子。

GE 公司还发展了高蠕变性能的AF115粉末合金, 与高拉伸强度的粉末相配合, 为制造双性能盘提供了有利条件。

在制造工艺方面,欧美国家采用的则是氢气雾化的制粉工艺, 以挤压和等温锻为主的成形工艺。

而俄罗斯在近几年也已建立了大气和真空条件下的等温锻装置, 开展了粉末高温合金等温锻和超塑性锻造的研究。

我国粉末盘的研制从80年代初开始, 重点仿制了高拉伸强度粉末合金, 进行了母合金熔炼, 氢气雾化制粉, 粉末处理, 等静压成形,等温锻, 热处理, 超声检验及表面强化等研究。

90 年代初从俄罗斯引进大型的用于工业化生产的等离子旋转电极制粉设备及盘件生产线, 进行了包套模锻盘的试验研制, 发现了存在的一些问题。

因此, 目前我国倾向于采用HIP等温锻或热模锻工艺路线。

80 年代以前, 粉末盘材料的研究主要追求高强度。

近年来, 随着设计结构完整性大纲的贯彻, 出现了适应损伤容限设计的第二代粉末盘材料。

这类材料的特点是裂纹扩展速率比传统粉末盘合金明显降低, 缺口扩展速率对环境的变化不敏感。

这样, 盘件的检修周期可以大大延长, 明显降低了运行费用。

先进燃气轮机关键技术的研究与应用第一章引言燃气轮机是一种高效的发电机系统,已经被广泛应用于工业和民用电力系统中。

燃气轮机系统与传统的蒸汽动力系统相比,具有更高的效率和更小的体积。

然而,随着燃气轮机的不断发展,其性能仍然存在一些瓶颈,如高温材料、节能技术和环保措施等方面。

本篇文章主要讨论先进燃气轮机关键技术的研究与应用,以此来进一步推动燃气轮机技术的发展。

第二章先进燃气轮机的关键技术2.1 高温材料高温材料是先进燃气轮机的核心材料。

由于燃气轮机的工作温度高达1500℃以上,因此需要具有高温耐受性的材料。

高温合金和陶瓷材料是目前应用较广的高温材料,它们具有优异的耐高温、耐热膨胀、抗热疲劳和耐腐蚀性能。

2.2 节能技术燃气轮机的热效率是其关键性能指标之一。

节能技术包括先进的燃烧技术、增加压缩比、改进热交换器和采用回收热能等方面。

采用这些节能技术可以有效提高燃气轮机的热效率和能量利用率。

2.3 环保措施随着环保意识的不断提高,燃气轮机环保措施也越来越重要。

其中包括控制氧化物和硫化物排放,控制废气排放以及回收二氧化碳等方面。

这些措施可以有效减少燃气轮机对环境的影响,保护生态环境。

第三章先进燃气轮机的应用3.1 工业应用燃气轮机在工业领域中的应用主要包括发电、炼油、化肥生产和钢铁生产等方面。

它们被广泛应用于电力、热电联产、能源利用和环保等方面,成为工业生产的重要动力源。

3.2 民用应用燃气轮机在民用领域中的应用也越来越广泛。

例如航空领域的发动机、海上发电、城市热电和公共服务等方面。

这些应用对燃气轮机的性能提出了更高要求,需要采用更加先进的技术。

3.3 新兴应用随着科技的不断发展,燃气轮机也被应用于新兴领域,如燃气轮机微型化、非加拿大氧燃气轮机、微型湿式燃烧器、酸性燃气轮机、氢燃料燃气轮机等。

这些新兴应用为燃气轮机的进一步发展提供了更多机遇。

第四章结论通过对燃气轮机的关键技术和应用的研究,可以发现燃气轮机作为一种高效、节能的发电机系统,在工业和民用领域中发挥着重要作用。

装备环境工程第20卷第12期·26·EQUIPMENT ENVIRONMENTAL ENGINEERING2023年12月涡轴发动机燃气涡轮叶片热腐蚀机理分析与改进叶飞,况侨,李军,滕官宏伟(陆装驻株洲地区航空军代室,湖南 株洲 412000)摘要:目的提高航空发动机燃气涡轮工作叶片的结构完整性、安全性和可靠性。

方法以某型涡轴发动机燃气涡轮转子叶片热腐蚀案例为研究对象,详细阐述热腐蚀下燃气涡轮转子叶片的结构破坏形式,分析发生热腐蚀部位的分布规律。

通过冶金分析方法,研究燃气涡轮转子叶片的热腐蚀-疲劳失效形式。

结果燃气涡轮叶片高摩擦系数的区域在高温燃气的冲刷效应以及热盐腐蚀的作用下,发生表面涂层腐蚀剥落。

涂层腐蚀剥落部分的叶片合金基体受到高温燃气的氧化与侵蚀后,形成了热腐蚀坑。

腐蚀坑表面的凹凸处出现应力集中,并萌生裂纹,最终引起叶片疲劳断裂。

结论探究了典型腐蚀性物质对燃气涡轮转子叶片的耐高温涂层与镍基合金基体侵蚀与氧化的化学本质,最后针对燃气涡轮转子叶片热腐蚀问题提出了改进建议,可对防范航空涡轴发动机热腐蚀问题提供有益参考。

关键词:涡轴发动机;涡轮叶片;热腐蚀;疲劳失效;机理分析;改进建议中图分类号:TG171 文献标识码:A 文章编号:1672-9242(2023)12-0026-09DOI:10.7643/ issn.1672-9242.2023.12.004Hot Corrosion Analysis and Improvement of Gas Turbine RotorBlades of Turboshaft EnginesYE Fei, KUANG Qiao, LI Jun, TENG Guan-hong-wei(Zhuzhou Regional Aviation Military Office, Hunan Zhuzhou 412000, China)ABSTRACT: In order to improve the structural integrity, safety, and reliability of the working blades of aviation engine gas turbines. This paper studied the hot corrosion-fatigue failure mechanisms of gas turbine rotor blades, including the structural failure mode, the distribution law of corrosion pits, as well as the erosion and oxidation mechanisms of thermal barrier coating and blade superalloy. The results showed that the surface coating corrosion spalling occurred in the high friction coefficient area of the gas turbine blade under the action of high temperature gas scour effect and hot salt corrosion. The corrosion pit was formed after the blade alloy substrate of the spalling part of the coating was oxidized and eroded by high temperature gas. The protrusions or depressions on the surface of corrosion pits caused stress concentration, which accelerated the initiation of fatigue cracks and finally lead to fatigue fracture of blades. The chemical nature of corrosion and oxidation of high temperature resistant coating and nickel-based alloy matrix on gas turbine rotor blades caused by typical corrosive substances is investigated. Finally, suggestions for improving the thermal corrosion of gas turbine rotor blades are put forward, which can provide useful reference收稿日期:2023-10-23;修订日期:2023-11-17Received:2023-10-23;Revised:2023-11-17引文格式:叶飞, 况侨, 李军, 等. 涡轴发动机燃气涡轮叶片热腐蚀机理分析与改进[J]. 装备环境工程, 2023, 20(12): 26-34.YE Fei, KUANG Qiao, LI Jun, et al. Hot Corrosion Analysis and Improvement of Gas Turbine Rotor Blades of Turboshaft Engines[J]. Equipment Environmental Engineering, 2023, 20(12): 26-34.第20卷 第12期 叶飞,等:涡轴发动机燃气涡轮叶片热腐蚀机理分析与改进 ·27·for preventing the thermal corrosion of aviation turboshaft engines.KEY WORDS: turboshaft engine; turbine blade; hot corrosion; fatigue failure; mechanism analysis; improvement measures航空发动机主要热端部件燃气涡轮的工作叶片不仅要承受高速旋转时的离心力、气动力、振动负荷,还可能因燃烧室出口温度场不均匀而出现热应力、热变形、热腐蚀等特殊问题[1-2]。

大型燃气轮机涡轮叶片疲劳寿命研究共3篇大型燃气轮机涡轮叶片疲劳寿命研究1大型燃气轮机涡轮叶片疲劳寿命研究燃气轮机是一种高效可靠的动力装置,适用于许多领域,包括空客工业、能源生产和石油勘探。

在燃气轮机中,涡轮叶片是最容易受到疲劳影响的部件之一。

因此,对于大型燃气轮机涡轮叶片的疲劳寿命进行研究至关重要。

疲劳是材料或构件在循环应力下的疲劳破坏。

涡轮叶片通常受到很高的应力和温度,这可能导致疲劳开裂。

疲劳破坏是一种微弱的、渐进的过程,可能导致不可逆的结构损坏。

因此,预测涡轮叶片的疲劳寿命至关重要。

大型燃气轮机涡轮叶片的疲劳寿命研究通常需要借助模拟和实验。

模拟通常包括数值模拟和仿真,在模拟中,考虑到各种应力载荷、材料疲劳特性和涡轮叶片的结构特征,从而预测疲劳寿命。

实验通常包括试验评估和疲劳试验,在试验评估中,对材料能力、疲劳极限等进行测试,而在疲劳试验中,对涡轮叶片的疲劳性能进行验证。

大型燃气轮机涡轮叶片的疲劳寿命研究不仅仅是保证设备寿命的关键因素。

它也可以为设备改进、材料选择、质量控制和维护计划提供关键信息。

在开展涡轮叶片疲劳寿命研究时,需要对涡轮叶片重要的几何参数、材料性能、应力载荷等进行全面的评估。

面对日益严峻的市场竞争,燃气轮机开发商和制造商都致力于开发出更安全、可靠、可持续的设计。

疲劳寿命是大型燃气轮机设计的关键考虑因素之一。

因此,需要进行充分和全面的大型燃气轮机涡轮叶片疲劳寿命研究,以确保装置的长期使用、生产效率和安全性综上所述,研究大型燃气轮机涡轮叶片的疲劳寿命至关重要。

通过模拟和实验,可以预测和验证涡轮叶片的疲劳性能,为设备改进、材料选择、质量控制和维护计划提供重要信息。

在当前的市场竞争中,保证装置的长期使用、生产效率和安全性是燃气轮机制造商的首要任务之一。

因此,需要不断深入和完善大型燃气轮机涡轮叶片疲劳寿命的研究大型燃气轮机涡轮叶片疲劳寿命研究2随着现代工业的不断发展,大型燃气轮机在国家经济建设中占据着重要地位。

燃气轮机涡轮壳体铸造

杨程坤;吴仁贵;叶文辉

【期刊名称】《铸造》

【年(卷),期】2024(73)3

【摘要】涡轮壳体结构复杂,壁厚相差大,尺寸精度控制困难,并且易产生表面缺陷、缩松、裂纹等问题。

通过对涡轮壳体的结构、质量要求和使用状况进行分析,从铸

造工艺、浇注工艺、型砂工艺、热处理工艺等多方面提出了相应的解决方案。

采用组芯结构、1.5%~1.9%的收缩率和防变形拉筋保证了气道的尺寸精度;采用底注式浇注系统、合理的液面上升速度等措施防止夹杂和缩松缺陷,保证了铸件内部质量;

采用铬铁矿砂作为面砂、气道内使用铬铁矿砂的工艺保证了铸件表面质量和气道壁的补缩效果;采用专用料盘固定,控制加热和冷却速度,防止了铸件热处理变形。

【总页数】4页(P424-427)

【作者】杨程坤;吴仁贵;叶文辉

【作者单位】辽宁福鞍重工股份有限公司;中国铸造协会

【正文语种】中文

【中图分类】TG24

【相关文献】

1.工业燃气轮机涡轮叶片用铸造高温合金研究及应用进展

2.铝合金涡轮增压器壳体低压铸造工艺

3.燃气轮机径向轴承壳体铸造工艺研究

4.涡轮增压器壳体铸造工艺

设计及优化

因版权原因,仅展示原文概要,查看原文内容请购买。

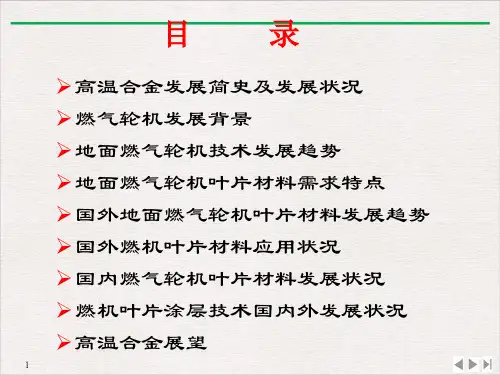

航空航天镍基高温合金的研究现状1万艳松2鞠祖强南昌航空大学航空制造工程学院10032129 万艳松南昌航空大学航空制造工程学院10032121 鞠祖强摘要简单介绍了镍基高温合金的发展历程,综述了近年来镍基高温合金的研究进展,并探讨了镍基高温合金的应用和发展趋势。

关键字:镍基高温合金性能发展现状1.引言高温合金是一种能够在600℃以上及一定应力条件下长期工作的金属材料,而镍基高温合金是以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。

2.镍基高温合金发展过程镍基高温合金(以下简称镍基合金)是30年代后期开始研制的。

英国于1941年首先生产出镍基合金Nimonic 75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic 80(Ni-20Cr-2.5Ti-1.3Al)。

美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。

镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。

50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。

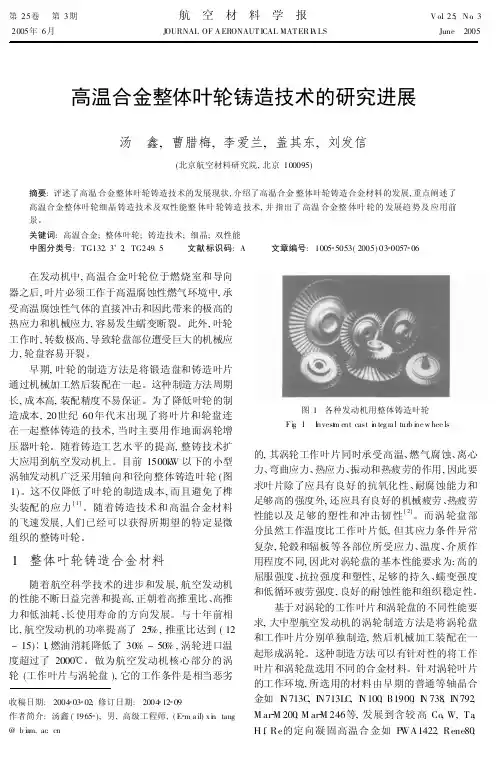

初期的镍基合金大都是变形合金。

50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。

60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。

为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。

在从40年代初到70年代末大约40年的时间内,镍基合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。

3.镍基高温合金成分和性能镍基合金是高温合金中应用最广、高温强度最高的一类合金。

其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B型金属间化合物γ'[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。

高温高压技术铸造原理高温高压技术铸造原理1. 引言高温高压技术铸造是一种利用高温和高压条件下进行金属或合金熔化和流动的铸造方法。

随着现代工业的发展,人们对材料的性能要求越来越高,高温高压技术铸造因其在材料制备中的优势而得到广泛应用。

本文将介绍高温高压技术铸造的原理、应用以及存在的问题和发展趋势。

2. 高温高压技术铸造原理高温高压技术铸造利用高温将金属或合金加热至其熔点以上,使其成为液态,然后通过施加高压将其注入模具中,经过冷却凝固形成所需形状的零件。

具体的原理如下:2.1 温度控制高温高压技术铸造中,温度的控制是关键。

首先,要将金属或合金加热到足够高的温度,使其达到熔点以上;其次,在注入模具前,要控制好金属或合金的温度,防止其过早凝固,影响流动性和成型效果。

2.2 压力控制高温高压技术铸造中,压力的施加使得液态金属或合金在瞬间进入模具中,并充满全部空腔,从而形成所需的零件形状。

同时,压力也有助于去除气体和气泡,使得铸件的结构更加致密,提高材料的性能。

3. 高温高压技术铸造的应用高温高压技术铸造广泛应用于多个领域,以下是几个主要的应用领域:3.1 航空航天领域在航空航天领域,要求材料具有较高的强度、硬度和抗腐蚀性能。

高温高压技术铸造可以制备高性能的航空航天零部件,如发动机叶片、航空发动机燃烧室等,以满足对材料性能的要求。

3.2 汽车工业汽车工业对材料的要求主要包括强度、耐磨性和耐高温性能。

高温高压技术铸造可用于汽车发动机的制造,如缸体、缸盖等零部件。

通过材料的优化设计和合金的选择,可以提高整体性能和使用寿命。

3.3 能源领域能源领域对材料的要求主要包括高温性能、耐磨性和腐蚀性能。

高温高压技术铸造可用于制造能源装备的零部件,如燃气轮机叶片、蒸汽涡轮叶片等。

通过优化材料的结构和合金的选择,可以提高能源设备的效率和可靠性。

4. 存在的问题和发展趋势尽管高温高压技术铸造在多个领域得到了广泛的应用,但仍然存在一些问题和挑战。

高温合金叶片修复技术的应用与发展聂丽萍;杨功显;巩秀芳【摘要】高温合金因具有良好的耐腐蚀性、抗氧化性、蠕变强度等性能,在航空及电力设备制造行业中有着重要的作用,常用于制造燃气轮机叶片等复杂构件.目前燃气轮机叶片多采用铸造成型,铸造过程中不可避免的会产生缺陷,且叶片在服役过程中因为高温高压蒸汽的腐蚀和冲刷,也会产生损伤.文章综述了镍基合金叶片修复技术的研究进展,重点介绍了国内外一些先进的叶片修复方法,深入分析了不同修复方法的特点,并对燃气轮机叶片修复技术的发展前景进行了展望.【期刊名称】《东方汽轮机》【年(卷),期】2013(000)004【总页数】6页(P55-59,68)【关键词】燃气轮机;叶片;高温合金;焊接修复【作者】聂丽萍;杨功显;巩秀芳【作者单位】东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000【正文语种】中文燃气轮机是海洋船舶、航空航天、发电行业的重要动力装备。

为了满足高温条件下耐腐蚀、抗氧化的要求,燃气轮机叶片多采用钴基或镍基高温合金铸造成型。

例如GE的MS9001F型燃机第一级静叶采用的是FSX-141钴基高温合金,第二、三级静叶采用的是GTD-222镍基高温合金;Siemens的SGT5-400F型燃机第三、四级静叶为In939铸造高温合金;三菱的M701F型重型燃机4级静叶采用的是铸造镍基合金MGA2400(改良自In939);国内首台研发的R0110型燃气轮机静叶采用了铸造镍基高温合金K4104[1]。

采用铸造成型的叶片因制造过程中不可避免地产生缩孔、疏松、裂纹、夹渣、气孔等缺陷,合格率较低。

此外,合格的叶片在服役过程中长期受到气流的冲刷、腐蚀,也容易产生裂纹及腐蚀坑等损伤。

燃机叶片的制造工序复杂,前后要经历压蜡、组模、制壳、脱蜡、模壳烧结、浇注、热等静压、真空热处理等10多个工序,而且制备燃机叶片的原材料价格昂贵,这些都导致了燃机叶片高昂的制造成本。

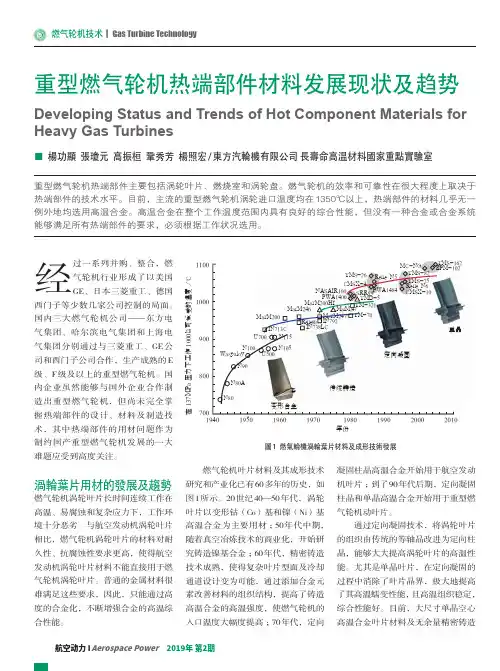

高温材料在燃气轮机中的应用和发展燃气轮机在过去几十年中取得了突飞猛进的发展。

燃气轮机具有热效率高、污染少、耗水少等优点,参与联合循环的燎气轮机组能达到更高的热效率,因而燃气轮机在电力上的应用越来越广泛。

材料是先进燃气轮机设计、制造技术的基础和保证条件,特别足高温材料,没有先进的高温材料就不可能设计制造出先进的燃气轮机。

高温合金材料是燃气轮机材料中极其重要的组成部分。

在燃气轮机燃烧室、导向叶片、涡轮动叶片以及涡轮盘等部位上都有着广泛的应用。

本文就当前燃气轮机所采用高温合金的主要特点及新技术的应用情况进行了说明和分析,并对目前世界主要国家的研制水平和发展趋势进行了简要的介绍。

一概述高温合金材料是现代燃气轮机所必需的重要金属材料,它能在高温(一般指600到1100度)氧化气氛中和燃气腐蚀条件下承受较大应力,并长期使用。

20世纪40年代初,英国在镍—铬电热材料的基础上用铝和钛等元素对合金进行强化,促进了镍基高温合金的发展,同时也为燃气轮机性能的提高创造了必要条件。

随后,美国和前苏联也相继研制了高温合金。

我国自20 世纪50年代末至今,从无到有,由仿制到独创,基本上形成了我国的高温合金材料系列和科研生产基地。

二高温合金材料的分类高温合金按基体分类有铁基、镍基和钴基合金。

实际上加入了大量的合金元素而成为多组元为基的合金,如铁—镍—铬基合金;镍—铬—钴基合金等。

发展最快、使用最广的是镍基合金,其次是铁基合金。

钴基合金在国外也有相应发展,但限于资源,我国很少研制应用。

高温合金以成型方式分为变形合金和铸造合金。

铸造合金近年来又发展了定向结晶和单晶合金。

利用定向结晶技术又发展了共晶合金。

由于高温合金粉末冶金技术的发展,还可以将一般难以变形的高性能铸造合金转为变形合金。

三高温合金的组织和相对高温合金性能要求,总的来说必须具有良好的热稳定性、热强性和使用条件下的长期组织稳定性。

因此,必须根据不同的使用要求,合理选择基体,审慎进行合金化,并通过一定的工艺和热处理制度得到必要的组织和性能。