燃气轮机透平叶片涂层技术

- 格式:pdf

- 大小:1.57 MB

- 文档页数:18

GE—9FA燃气轮机透平叶片冷却技术分析燃气轮机在工作的过程中,燃烧室出口温度较高,超过透平叶片最大温度承受值,影响透平叶片的正常工作,如何进行透平叶片冷却至关重要。

本文以GE-9FA燃气轮机为例,从其冷却系统组成及原理分析入手,探讨了透平叶片的冷却技术和冷却原理,并指出了其易出现的故障和故障原因,旨在进一步完善GE-9FA燃气轮机透平叶片冷却技术,促进其应用和发展。

标签:GE-9FA燃气轮机;透平叶片;冷却技术0 前言提升透平进口燃气温度对于提高燃气轮机性能有着重要的作用,但这也对透平叶片的耐温性能提出了更高的要求,采用透平叶片冷却技术来提升其换热效果是保证透平叶片在高温环境下稳定运行的重要手段。

GE公司9FA燃气轮机是国内联合循环机组新型燃机,其采用的透平叶片冷却技术较为先进,冷却效果良好,下面来进行具体分析。

1 GE-9FA燃气轮机透平冷却系统一般来说,保证燃气轮机透平叶片在高温环境下稳定运行的措施有三种,①提升叶片材料耐热性能,例如采取高耐热本体材料,或在叶片表面涂隔热涂层等;②设置超温保护系统来保护叶片,避免其受到高温损坏[1];③采取叶片冷却技术。

但需要注意的是,叶片材料性能提升毕竟有限,且超温保护系统也已经固化,这两种方式的潜力有限,而透平叶片冷却技术则有着较大发展空间。

在GE-9FA燃气轮机透平冷却系统中,利用压气机内的高压空气能够冷却透平转子、透平叶片及轮盘等相关部件。

其中末级排气冷却第1级静叶,16级抽气冷却沿程轮盘、第1级动叶和第2级动叶,第9级、13级抽气冷却第2级、第3级静叶。

对于第1级静叶来说,其冷却空气流动路径为:燃烧室火焰筒外环腔→前腔、后腔→叶片内部→冷却结构→燃气通道。

对于第2级静叶来说,其冷却空气主要有两股,两股冷气进入叶片路径为:①第一股冷气:前腔→套筒→前缘;②第二股冷气:后腔→套筒→后缘。

需要注意的是,第二股冷气经过后缘之后,一部分由后缘直接排出,另一部分则与冷气进入叶片,从底部排出,在整个排出的过程中对沿路各个部件进行冷却。

燃气轮机透平动叶异型曲面喷涂程序开发研究袁小虎;李定骏;刁金艳;冯文【摘要】文章用RobotStudio离线编程软件研究解决了机器人在燃机透平动叶片异型曲面上涂层制备的均匀性问题.其方法是首先在RobotStudio软件中建立模拟喷涂工作站,用微积分原理将异型叶身曲面剪截分成16个小部分,用联动计算、轨迹修正、外轴转角修正等优化方法,编制出透平动叶片叶身的喷涂程序.最后,用挂样方法验证喷涂程序,喷涂结果显示涂层厚度在0.11~0.15 mm,非常均匀,证实了编制程序的可喷涂性.【期刊名称】《东方汽轮机》【年(卷),期】2017(000)003【总页数】4页(P38-41)【关键词】RobotStudio离线编程软件;透平动叶;机器人;涂层【作者】袁小虎;李定骏;刁金艳;冯文【作者单位】东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000【正文语种】中文【中图分类】TG174Abstract:The article uses RobotStudio software to solve the problem of uniformity of coating preparation in the gas turbine blade differentsurface.Firstly,simulation workstation is established in RobotStudio software.Secondly,the blade body is divided into 16 pieces with the calculus principle.Thirdly,whole spraying process of blade surface is worked out by linkage,trajectory correction,external axis angle correction.Finally,the spraying process is verified by sample method,the results show that the coating thickness is between 0.11 ~ 0.15 mm,and very uniform,It confirms the spraying of the program.Key words:RobotStudio software,turbine blade,robot,coating热喷涂中,常常伴随高温、粉尘、有毒气体等损害人身心健康的因素,故适用于机器人作业。

强化主轴承和裙部的结合部,同时用加强筋加强油底壳的安装部分,在缸体两侧面布置网状的筋也可以有效降低表面辐射噪音。

在布置加强筋时,重点考虑数量、高度以及分布。

加强筋被布置成“井”字形的长方形网格结构,缸体的气缸孔上部更加有利于承受爆发压力的拉伸传递,而在裙部则有利于承受曲轴支承的反作用力和整个机体的弯曲刚度和扭转刚度。

加强筋设计的厚度大致等于壁厚,较矮加强筋的高度都大于壁厚,避免承载截面的增加不足以抵偿由加强筋引起的应力分布不均,而较高的将强筋也尽量控制其高度,避免材料浪费以及局部区域应力增加和铸造困难。

(图8)4总结本设计结合增压发动机整体要求,在参考机型的基础上完成了对缸体主要结构参数的优化和主要部位的设计。

可靠性是基本要求,设计始终围绕着最小的摩擦损失、最优NVH (振动和噪音)以及轻量化三个方向进行。

设计中缸体用铝合金低压铸造,整体采用全支承、龙门结构,水套采用开放式短水套设计,轴承座应用隔震式结构,曲轴孔偏置,通风回油设计和加强筋的布置完美结合,全面体现了我司最新的设计思路和理念。

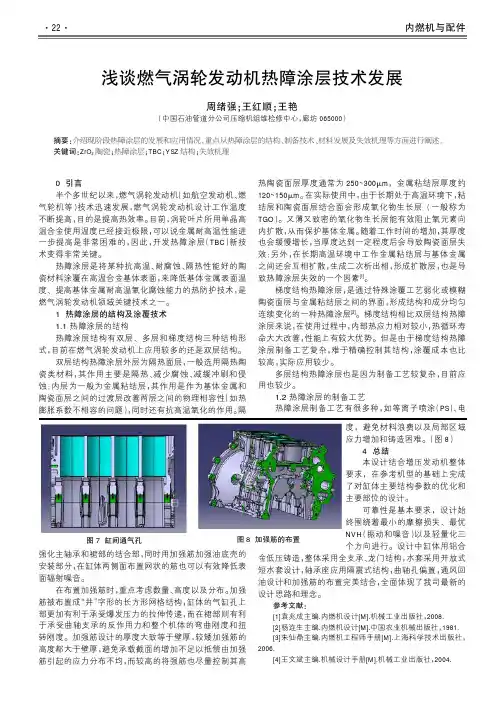

参考文献:[1]袁兆成主编.内燃机设计[M].机械工业出版社,2008.[2]杨连生主编.内燃机设计[M].中国农业机械出版社,1981.[3]朱仙鼎主编.内燃机工程师手册[M].上海科学技术出版社,2006.[4]王文斌主编.机械设计手册[M].机械工业出版社,2004.图8加强筋的布置图7缸间通气孔0引言半个多世纪以来,燃气涡轮发动机(如航空发动机、燃气轮机等)技术迅速发展,燃气涡轮发动机设计工作温度不断提高,目的是提高热效率。

目前,涡轮叶片所用单晶高温合金使用温度已经接近极限,可以说金属耐高温性能进一步提高是非常困难的,因此,开发热障涂层(TBC )新技术变得非常关键。

热障涂层是将某种抗高温、耐腐蚀、隔热性能好的陶瓷材料涂覆在高温合金基体表面,来降低基体金属表面温度、提高基体金属耐高温氧化腐蚀能力的热防护技术,是燃气涡轮发动机领域关键技术之一。

燃机电厂燃气轮机热端部件涂层技术研究与实践燃机电厂燃气轮机热端部件涂层技术研究与实践随着全球能源需求的不断增长,燃机电厂作为一种高效能源转换方式得到了广泛应用。

燃气轮机作为燃机电厂的核心设备之一,其热端部件承受着高温高压和恶劣工作环境的考验。

为了提高燃气轮机的性能和寿命,研究和实践燃气轮机热端部件涂层技术显得尤为重要。

一、燃气轮机热端部件涂层技术简介在燃气轮机的热端部件上应用涂层技术,可以提高其抗氧化、抗热腐蚀和耐磨损的能力。

常见的涂层材料包括镍基合金、钴基合金、陶瓷材料等。

这些涂层用于燃气轮机热端部件的加工制造中,可以提高部件的耐高温、耐腐蚀和抗磨损性能,从而延长部件的使用寿命。

二、燃气轮机热端部件涂层技术的研究进展1. 涂层材料的研究:随着科学技术的不断发展,涂层材料的研究也在不断深入。

目前,钼铝质涂层、钨铯质涂层、陶瓷涂层等都获得了较好的应用效果。

2. 涂层制备工艺的研究:在燃气轮机热端部件的涂层制备过程中,涂层制备工艺是十分关键的。

采用真空喷涂、电弧喷涂、等离子射流喷涂等方法,结合合适的制备参数,可以获得高质量的涂层。

3. 涂层性能的评价与测试:为了准确评价涂层性能,需要进行涂层的物理性能、化学性能、机械性能等方面的测试。

能够通过扫描电子显微镜、摩擦磨损试验、高温氧化实验等手段来评价涂层的性能。

三、燃气轮机热端部件涂层技术在实践中的应用燃气轮机热端部件涂层技术在实践中得到了广泛的应用。

通过应用涂层技术,燃气轮机的热端部件可以获得更好的抗氧化和抗热腐蚀能力,降低了部件的磨损率和维修次数,从而提高了燃气轮机的可靠性和可维修性。

四、燃气轮机热端部件涂层技术的发展趋势1. 涂层材料的多元化:未来涂层材料的研发将会更加注重多元化。

不仅在材料的种类上有所突破,还会研究新材料的组合使用,以实现更好的涂层效果。

2. 涂层工艺的智能化:随着智能制造的不断发展,涂层工艺也将向智能化方向发展。

采用先进的涂层制备设备和自动化生产线,可以提高涂层的制备效率和质量。

山东长青金属表面工程有限公司

航空发动机及燃气轮机叶片喷涂

随着航空发动机及燃气轮机的技术不断发展和使用要求的不断提高,其工作温度也逐步升高,工作环境也会千差万别。

目前先进的发动机的压气机段的出口温度已经超过650℃,而燃烧室温度可以接近2000℃,高压涡轮进口温度可以达到1650-1750℃。

而目前基体材料所能承受的温度有限,且长时间工作在高温环境下基体耐热腐蚀和耐氧化的性能也会降低。

而海洋环境和沙尘环境对“两机”叶片的侵蚀更是会极大地导致发动机叶片寿命降低。

为了提高其寿命、抗疲劳性能及发动机的效率,叶片需要具备能够承受氧化腐蚀、高速气流冲刷、抗高温蠕变及热机械疲劳长期工作而不致失效的能力,在叶片上使用合适的热喷涂涂层防护技术便是一种既经济又有效的方式。

先进燃气轮机材料和涂层P.W.SchilkeGE能源集团纽约州斯克内克塔迪县目录1 引言 (3)2 材料宗旨 (3)3 透平叶片和喷嘴 (4)3.1 加工工艺 (4)3.2 叶片材料 (5)3.2.1 定向凝固合金——GTD-111叶片 (7)3.2.2 等轴叶片材料——GTD-111 (8)3.2.3 In-738合金叶片 (8)3.2.4 U-500合金叶片 (9)3.2.5 未来的叶片 (9)3.3 喷嘴材料 (10)3.3.1 FSX-414喷嘴 (10)3.3.2 GTD-222喷嘴 (10)3.3.3 N-155喷嘴 (10)3.3.4 未来的喷嘴材料和涂层 (10)4 叶片涂层 (11)4.1 热腐蚀 (11)4.2 高温氧化 (13)4.3 铝化铂涂层 (14)4.4 PLASMAGUARD TM涂层 (15)4.5 低温涂层 (17)4.6 围带(shroud)涂层 (17)4.7 未来涂层 (18)5 燃烧室硬件 (18)5.1 燃烧室套筒 (18)5.2 连接件 (19)6 透平和压气机轮盘 (20)6.1 透平轮盘工艺 (20)6.2 透平轮盘合金 (21)6.2.1 镍基合金706 (21)6.2.2 Cr-Mo-V合金 (22)6.2.3 12Cr合金 (22)7 其他转子部件 (23)8 转子研发 (23)9 压气机叶片 (23)10 汽缸 (25)10.1 未来的材料 (25)11 砂型铸件 (25)12 进气和排气系统 (26)12.1 进气系统 (26)12.2 排气系统 (26)13 总结 (27)1 引言先进的GE材料为燃气轮机的持续显著改进铺平了道路——这些改进创造了为用户提供效率最高的发电设备的新纪录。

现在,通过提供进气温度和效率更高的部件及机组设计,联合循环机组的效率已经高达60%。

GE公司正在进行的研发工作预示着未来十年将见证燃气轮机进气温度、压力和输出功率的持续提高。

燃机电厂燃气轮机叶片涂层技术研究与实践燃机电厂燃气轮机叶片涂层技术研究与实践随着社会的发展和科技的进步,能源的需求也日益增长。

燃机电厂作为一种常用的能源供应设备,具有高效、灵活和可调节性好等特点,被广泛应用于电力产业。

燃气轮机叶片作为燃机电厂的核心部件,其性能对燃机的工作效率和可靠性具有重要影响。

而受到高温、高压和腐蚀等环境因素的影响,叶片表面易受到损伤,降低了叶片的寿命和性能。

因此,燃机电厂燃气轮机叶片涂层技术的研究与实践势在必行。

1. 涂层技术的背景与意义燃机电厂燃气轮机叶片承受着高温、高压和腐蚀等极端环境,其表面会因此而受到严重磨损和腐蚀,降低了叶片的使用寿命和工作性能。

通过涂层技术对叶片进行加工,能够提高叶片的抗高温、抗腐蚀性能,延长叶片的使用寿命,提高燃机的工作效率和可靠性。

因此,燃机电厂燃气轮机叶片涂层技术的研究与实践具有重要的背景和意义。

2. 叶片涂层的种类叶片涂层主要分为热障涂层和抗磨涂层两种类型。

2.1 热障涂层热障涂层是一种能够减少叶片热应力和温度梯度的保护层。

其具有低热导率、高介电常数和低热膨胀系数等特性,能够有效地降低叶片表面温度,提高叶片的耐热性能。

2.2 抗磨涂层抗磨涂层是一种能够提高叶片耐磨性和延长叶片使用寿命的保护层。

这种涂层通常由硬质颗粒和粘结剂组成,能够有效地抵抗叶片表面的磨损和腐蚀。

3. 叶片涂层技术的研究与发展近年来,随着科技的不断发展,各种叶片涂层技术不断涌现,为燃机电厂燃气轮机叶片涂层提供了更多选择。

3.1 等离子喷涂技术等离子喷涂技术是一种常用的叶片涂层技术。

通过将涂料离子化,然后喷涂到叶片表面形成涂层,能够有效地提高涂层的附着力和抗剥离能力。

3.2 等离子熔融喷涂技术等离子熔融喷涂技术是一种新型的叶片涂层技术。

通过将涂料熔融后喷涂到叶片表面,形成均匀致密的涂层,能够提高涂层的致密性和抗腐蚀性能。

3.3 离子束溅射技术离子束溅射技术是一种高能量粒子轰击涂料颗粒表面,使其融化并沉积到叶片表面的涂层技术。

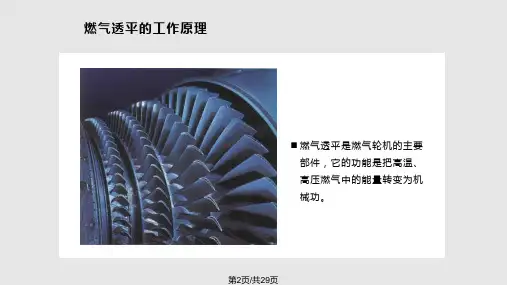

航空发动机叶片众所周知,在航空发动机里叶片是透平机械的“心脏”,是透平机械中极为主要的零件。

透平是一种旋转式的流体动力机械,它直接起着将蒸汽或燃气的热能转变为机械能的作用。

叶片一般都处在高温,高压和腐蚀的介质下工作。

动叶片还以很高的速度转动。

在大型汽轮机中,叶片顶端的线速度已超过600 m/s,因此叶片还要承受很大的离心应力。

叶片不仅数量多,而且形状复杂,加工要求严格;叶片的加工工作量很大,约占汽轮机、燃气轮机总加工量的四分之一到三分之一。

叶片的加工质量直接影响到机组的运行效率和可靠行,而叶片的质量和寿命与叶片的加工方式有着密切的关系。

所以,叶片的加工方式对透平机械的工作质量及生产经济性有很大的影响。

这就是国内外透平机械行业为什么重视研究叶片加工的原因。

随着科学技术的发展,叶片的加工手段也是日新月异,先进的加工技术正在广泛采用。

叶片的主要特点是:材料中含有昂贵的高温合金元素;加工性能较差;结构复杂;精度和表面质量要求高;品种和数量都很多。

这就决定了叶片加工生产的发展方向是:组织专业化生产,采用少、无切削的先进的毛坯制造工艺,以提高产品质量,节约耐高温材料;采用自动化和半自动化的高效机床,组织流水生产的自动生产线,逐步采用数控和计算机技术加工。

叶片的种类繁多,但各类叶片均主要由两个主要部分组成,即汽道部分和装配面部分组成。

因此叶片的加工也分为装配面的加工和汽道部分的加工。

装配面部分又叫叶根部分,它使叶片安全可靠地、准确合理地固定在叶轮上,以保证汽道部分的正常工作。

因此装配部分的结构和精度需按汽道部分的作用、尺寸、精度要求以及所受应力的性质和大小而定。

由于各类叶片汽道部分的作用、尺寸、形式和工作各不相同,所以装配部分的结构种类也很多。

有时由于密封、调频、减振和受力的要求,叶片往往还带有叶冠(或称围带)和拉筋(或称减震凸台)。

叶冠和拉筋也可归为装配面部分。

汽道部分又叫型线部分,它形成工作气流的通道,完成叶片应起的作用,因此汽道部分加工质量的好坏直接影响到机组的效率。