印制电路板化学沉铜详解3

- 格式:doc

- 大小:27.50 KB

- 文档页数:5

pcb沉铜工艺

PCB沉铜工艺是电路板制造中的一项重要工艺,它是将铜箔通过化学

反应的方式沉积在电路板表面,以形成电路板的导电层。

沉铜工艺的

质量直接影响到电路板的性能和可靠性,因此在电路板制造中具有重

要的地位。

PCB沉铜工艺的主要步骤包括:表面处理、印刷、显影、蚀刻、钻孔、沉铜、镀金、喷墨等。

其中,沉铜是整个工艺中最为关键的一步,它

决定了电路板的导电性能和可靠性。

沉铜工艺的优点在于可以实现高精度、高可靠性的电路板制造。

通过

沉铜工艺,可以在电路板表面形成均匀、致密的铜箔层,从而提高电

路板的导电性能和耐腐蚀性能。

此外,沉铜工艺还可以实现多层电路

板的制造,从而满足不同应用场景的需求。

然而,沉铜工艺也存在一些缺点。

首先,沉铜工艺需要使用大量的化

学药品,对环境造成一定的污染。

其次,沉铜工艺的成本较高,需要

投入大量的人力、物力和财力。

此外,沉铜工艺还存在一定的技术难度,需要专业的技术人员进行操作和控制。

为了解决沉铜工艺存在的问题,目前已经出现了一些新的工艺,如电

镀铜工艺、化学镀铜工艺等。

这些新工艺具有成本低、环保、高效等

优点,逐渐成为电路板制造的主流工艺。

总之,PCB沉铜工艺是电路板制造中不可或缺的一环,它对电路板的

性能和可靠性具有重要的影响。

随着科技的不断发展,电路板制造工

艺也在不断创新和改进,未来将会出现更加高效、环保、可靠的工艺,为电路板制造带来更大的发展空间。

pcb化学沉铜工艺流程

PCB化学沉铜工艺流程包括以下步骤:

1. 除油:这一步骤是为了除去板面上的油污、指印、氧化物、孔内粉尘。

碱性除油可以调整孔壁的电荷,使其由负电荷变为正电荷,便于后续工序中胶体钯的吸附。

除油后需严格清洗,并使用沉铜背光试验进行检测。

2. 微蚀:此步骤用于除去板面的氧化物,粗化板面,以保证后续沉铜层与基材底铜之间具有良好的结合力。

3. 预浸:这一步骤主要是为了保护钯槽免受前处理槽液的污染,延长钯槽的使用寿命,同时便于后续活化液及时进入孔内进行足够有效的活化。

4. 活化:经前处理碱性除油极性调整后,带正电的孔壁可有效吸附足够带有负电荷的胶体钯颗粒,以保证后续沉铜的平均性、连续性和致密性。

5. 解胶:去除胶体钯颗粒外面包抄的亚锡离子,使胶体颗粒中的钯核暴露出来,以直接有效催化启动化学沉铜反应。

6. 沉铜:通过钯核的活化诱发化学沉铜自催化反应,新生的化学铜和反应副产物氢气都可以作为反应催化剂催化反应,使沉铜反应持续不断进行。

过程中槽液要保持正常的空气搅拌,以转化出更多可溶性二价铜。

以上步骤完成后,化学沉铜工艺流程基本完成。

需要注意的是,在每个步骤中都需要严格控制操作条件,以保证最终产品的质量和性能。

pcb沉铜原理

PCB(Printed Circuit Board,印刷电路板)沉铜原理是一种电路板制作的工艺,其目的是在印刷电路板的基材上形成一层铜层,用于导电和连接电子元件。

PCB沉铜原理的核心是利用化学反应,在印刷电路板表面生成一层均匀的铜层。

下面将介绍PCB沉铜原理的主要步骤和过程。

首先,将已经通过印刷工艺在印刷电路板基材上制作好电路图案的PCB放入

化学溶液中,常见的化学溶液有含有铜离子的铜盐溶液。

接着,通过电化学反应,将印刷电路板上的铜离子还原成金属铜。

这个过程中,印刷电路板上的铜离子会被吸附到化学溶液中的阴极上,并逐渐形成均匀的铜层。

在这个过程中,还会加入一些化学试剂,如表面活性剂和缓冲剂,以调节和控

制化学反应的速度和均匀度。

这些试剂的添加可以提高沉铜的效果,同时避免出现不良现象,例如铜层不均匀或产生气泡等。

最后,经过一定的时间,印刷电路板就能够形成一层均匀的铜层。

这一铜层能

够提供良好的导电性能,使得电子元件之间能够可靠地连接和传递电信号。

总结来说,PCB沉铜原理是通过化学反应在印刷电路板表面生成一层均匀的铜层,用于导电和连接电子元件。

这个工艺步骤包括将PCB放入铜盐溶液中,通过

电化学反应将铜离子还原成金属铜,并加入化学试剂以控制反应过程。

最终,形成的铜层能够提供良好的导电性能,使得电子元件能够可靠地工作。

水平沉铜工艺原理水平沉铜工艺是一种将铜沉积在平面基板上的电化学沉积工艺。

在这个工艺中,铜离子从电解液中被还原并沉积在基板表面,形成一层均匀、致密、粘附良好的铜膜。

水平沉铜工艺在电子工业中被广泛应用,特别是在印制电路板制造过程中。

水平沉铜工艺的基本原理可以分为三个方面:电化学原理、液体流动原理和表面化学反应原理。

1. 电化学原理水平沉铜工艺是一种电化学沉积工艺,其基本原理是利用电解质溶液中的铜离子在电场作用下被还原并沉积在基板表面。

在水平沉铜工艺中,基板作为阴极,而铜阳极则位于电解槽中。

当施加电压时,阴极表面的铜离子会被还原成金属铜,并沉积在基板表面。

在电解液中,铜离子通常以硫酸铜的形式存在。

硫酸铜溶液中的铜离子可以通过电解槽中的阳极源源不断地补充。

当电压施加到一定程度时,铜离子会在基板表面沉积形成铜膜。

通过控制施加的电压和电流密度,可以控制沉积速率和铜膜的厚度。

2. 液体流动原理水平沉铜工艺中的液体流动起着重要的作用。

液体流动可以保持电解液中的铜离子浓度均匀,并将沉积在基板表面的氢气和其他杂质带走。

在水平沉铜工艺中,电解槽中的电解液通过机械搅拌或气体搅拌等方式进行流动。

液体流动可以使电解液中的铜离子均匀分布,并将沉积在基板表面的氢气和其他杂质带走,以保持铜膜的均匀和纯净。

液体流动的流速和方向可以通过调整机械搅拌器的转速或气体搅拌的气流量来控制。

合适的液体流动对于获得均匀且无杂质的铜膜至关重要。

3. 表面化学反应原理水平沉铜工艺中的表面化学反应是决定沉积铜膜质量和性能的关键因素之一。

表面化学反应涉及到基板表面的清洁、活化和催化过程。

首先,基板表面需要经过清洁处理,以去除表面的杂质和氧化物。

常用的清洁方法包括碱性清洗、酸性清洗和电解清洗等。

接下来,基板表面需要经过活化处理,以提高铜离子在基板表面的吸附能力。

活化处理通常采用酸性活化剂,如硫酸、硝酸等。

最后,基板表面需要经过催化处理,以提高铜离子的还原速率。

印制电路板化学沉铜详解(三)3. 为后续活化剂的吸附提供一个良好的锚点,使后续的活化胶体耙可以很好的吸附在基材铜的表面:4. 后续的无电铜层可以通过粗化良好的表面与基材铜紧密地结合在一起;5. 其实此处的微蚀还有一个作用:除去板面铜箔上和内层铜箔面上的吸附的作为调整剂的表面活性剂分子,因为在基材铜和化学铜之间存在有机分子层会影响二者之间的结合力)为了达到理想的效果,微蚀要达到一定的深度。

通常情况至少要微蚀到1微米以上,一般在1-2o 5微米左右,微蚀厚度不足即使在后续条件理想条件下,也不一定会有一个满意的结果。

单纯的从基材铜箔上蚀去铜不是我们的真正目的,微蚀剂微蚀后产生的鲜艳粉红色的活性铜面才是我们的真正的所要求的,由此可以得到一个微粗化的活性表面。

微蚀剂作用的好坏会受到槽液里铜含量的高低的影响。

温度也是微蚀液的一个重要参数。

温度太低,微蚀不足甚至铜面依然光亮;温度太高,槽液失控分解报废,板件孔I I露基材,多层板内层铜箔的反回蚀等;多层板的内层铜箔会因为微蚀过度造成回缩,这种现象称为反回蚀,这样会降低无电铜和内层铜箔之间的结合面枳及结合力(因为反回蚀后的部分树脂表面没有经过除油调整而会造成此处的沉铜的连续和沉积性问题,影响板子的连接可靠性信赖度等问题)这是我们不希望看到的。

无电铜和基材铜箔之间的结合力不良一般都是由于微蚀不足和表面清洁度问题造成的。

沉铜后的结合力的拉力试验可以每天一到两次作为沉铜质量控制的手段之一,可以帮助我们及时地发现问题,但是很多工厂只是在问题发生后才去做此检验,这样拉力试验只是作为人们对担心的问题的验证方法而已!拉力试验一般使用约6英寸长宽约0» 5-1英寸的胶带紧紧压贴在铜面上,用力快速的拉起, 胶带应贴在有部分孔的地方,用拇指或硬币按压结实,撕后观察胶带板面有无铜箔被拉起撕掉。

孔I I铜皮翻起的口J能原仄I :板子孔内残留的清洗剂流出而清洗未净;过活化;无电铜沉积不良:孔I I铜皮翻起町能会因为过微蚀和上述的原因:微蚀前的水洗很重要,水洗充分可以确保残留除油剂不带入微蚀槽内或污染铜面。

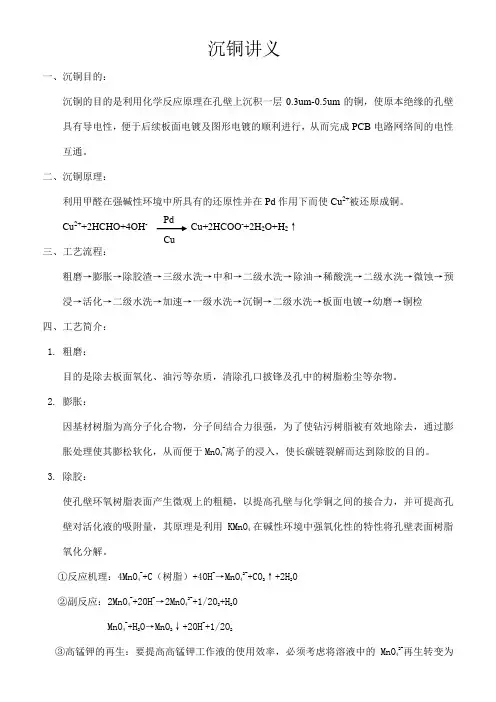

沉铜讲义一、沉铜目的:沉铜的目的是利用化学反应原理在孔壁上沉积一层0.3um-0.5um的铜,使原本绝缘的孔壁具有导电性,便于后续板面电镀及图形电镀的顺利进行,从而完成PCB电路网络间的电性互通。

二、沉铜原理:利用甲醛在强碱性环境中所具有的还原性并在Pd作用下而使Cu2+被还原成铜。

Cu2++2HCHO+4OH- Cu+2HCOO-+2H2O+H2↑三、工艺流程:粗磨→膨胀→除胶渣→三级水洗→中和→二级水洗→除油→稀酸洗→二级水洗→微蚀→预浸→活化→二级水洗→加速→一级水洗→沉铜→二级水洗→板面电镀→幼磨→铜检四、工艺简介:1. 粗磨:目的是除去板面氧化、油污等杂质,清除孔口披锋及孔中的树脂粉尘等杂物。

2. 膨胀:因基材树脂为高分子化合物,分子间结合力很强,为了使钻污树脂被有效地除去,通过膨胀处理使其膨松软化,从而便于MnO4-离子的浸入,使长碳链裂解而达到除胶的目的。

3. 除胶:使孔壁环氧树脂表面产生微观上的粗糙,以提高孔壁与化学铜之间的接合力,并可提高孔壁对活化液的吸附量,其原理是利用KMnO4在碱性环境中强氧化性的特性将孔壁表面树脂氧化分解。

①反应机理:4MnO4-+C(树脂)+4OH-→MnO42-+CO2↑+2H2O②副反应:2MnO4-+2OH-→2MnO42-+1/2O2+H2OMnO4-+H2O→MnO2↓+2OH-+1/2O2③高锰钾的再生:要提高高锰钾工作液的使用效率,必须考虑将溶液中的MnO42-再生转变为Pd CuMnO4-,从而避免MnO42-的大量产生,目前我司采用的电解再生法,再生机理为:MnO42-+e→MnO4-。

4. 中和:经碱性KMnO4处理后的板,在板面及孔内带有大量的MnO4-、MnO42-、MnO2等药水残留物,因MnO4-本身具有极强的氧化性,对后工序的除油剂及活化性是一种毒物,故除胶后的板必须经中和处理将MnO4-进行还原,以消除它的强氧化性。

还原中和常用H2O2-H2SO4还原体等或其它还原剂的酸性溶液:MnO4-+H2O2+H+→MnO42-+O2↑+H2OMnO4-+R+H+→MnO42-+H2O有时为了对孔壁上的玻璃纤维进行蚀刻和粗化作用,在中和槽中加入NH4HF+H2SO4作为玻璃蚀刻工艺。

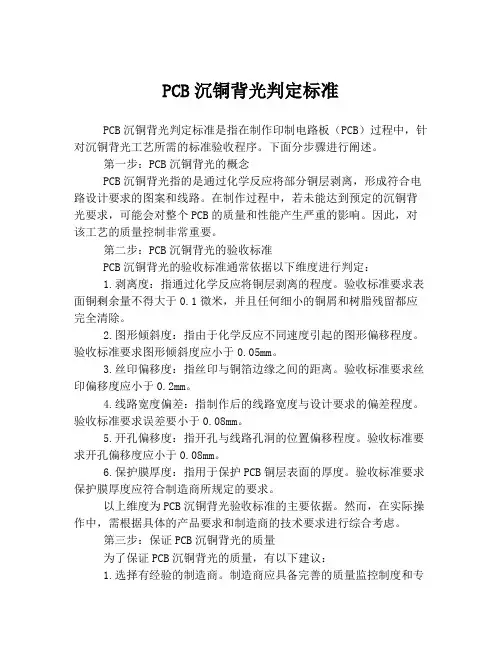

PCB沉铜背光判定标准PCB沉铜背光判定标准是指在制作印制电路板(PCB)过程中,针对沉铜背光工艺所需的标准验收程序。

下面分步骤进行阐述。

第一步:PCB沉铜背光的概念PCB沉铜背光指的是通过化学反应将部分铜层剥离,形成符合电路设计要求的图案和线路。

在制作过程中,若未能达到预定的沉铜背光要求,可能会对整个PCB的质量和性能产生严重的影响。

因此,对该工艺的质量控制非常重要。

第二步:PCB沉铜背光的验收标准PCB沉铜背光的验收标准通常依据以下维度进行判定:1.剥离度:指通过化学反应将铜层剥离的程度。

验收标准要求表面铜剩余量不得大于0.1微米,并且任何细小的铜屑和树脂残留都应完全清除。

2.图形倾斜度:指由于化学反应不同速度引起的图形偏移程度。

验收标准要求图形倾斜度应小于0.05mm。

3.丝印偏移度:指丝印与铜箔边缘之间的距离。

验收标准要求丝印偏移度应小于0.2mm。

4.线路宽度偏差:指制作后的线路宽度与设计要求的偏差程度。

验收标准要求误差要小于0.08mm。

5.开孔偏移度:指开孔与线路孔洞的位置偏移程度。

验收标准要求开孔偏移度应小于0.08mm。

6.保护膜厚度:指用于保护PCB铜层表面的厚度。

验收标准要求保护膜厚度应符合制造商所规定的要求。

以上维度为PCB沉铜背光验收标准的主要依据。

然而,在实际操作中,需根据具体的产品要求和制造商的技术要求进行综合考虑。

第三步:保证PCB沉铜背光的质量为了保证PCB沉铜背光的质量,有以下建议:1.选择有经验的制造商。

制造商应具备完善的质量监控制度和专业的技术团队,确保PCB沉铜背光技术的合理性和稳定性。

2.建立有效的质量控管制流程。

在制造过程中,应当建立科学、标准的质量控管制流程,明确每个环节的质量标准、作业指导、操作流程等。

3.严格实行质量检测。

通过严格的质量检测,及时发现和处理制造环节中存在的问题。

同时,还可以根据检测结果进行质量改进和优化。

总之,PCB沉铜背光技术对于制造高质量的印制电路板至关重要。

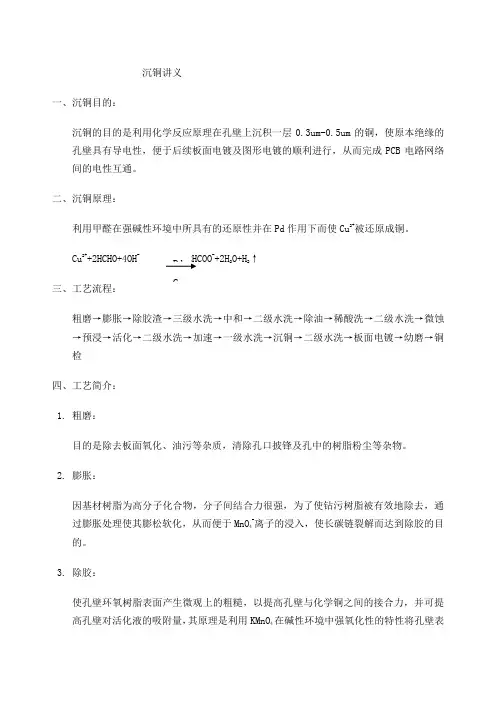

沉铜讲义一、沉铜目的:沉铜的目的是利用化学反应原理在孔壁上沉积一层0.3um-0.5um的铜,使原本绝缘的孔壁具有导电性,便于后续板面电镀及图形电镀的顺利进行,从而完成PCB电路网络间的电性互通。

二、沉铜原理:利用甲醛在强碱性环境中所具有的还原性并在Pd作用下而使Cu2+被还原成铜。

Cu2++2HCHO+4OH- Cu+2HCOO-+2H2O+H2↑三、工艺流程:粗磨→膨胀→除胶渣→三级水洗→中和→二级水洗→除油→稀酸洗→二级水洗→微蚀→预浸→活化→二级水洗→加速→一级水洗→沉铜→二级水洗→板面电镀→幼磨→铜检四、工艺简介:1. 粗磨:目的是除去板面氧化、油污等杂质,清除孔口披锋及孔中的树脂粉尘等杂物。

2. 膨胀:因基材树脂为高分子化合物,分子间结合力很强,为了使钻污树脂被有效地除去,通过膨胀处理使其膨松软化,从而便于MnO4-离子的浸入,使长碳链裂解而达到除胶的目的。

3. 除胶:使孔壁环氧树脂表面产生微观上的粗糙,以提高孔壁与化学铜之间的接合力,并可提高孔壁对活化液的吸附量,其原理是利用KMnO4在碱性环境中强氧化性的特性将孔壁表Pd Cu面树脂氧化分解。

①反应机理:4MnO4-+C(树脂)+4OH-→MnO42-+CO2↑+2H2O②副反应:2MnO4-+2OH-→2MnO42-+1/2O2+H2OMnO4-+H2O→MnO2↓+2OH-+1/2O2③高锰钾的再生:要提高高锰钾工作液的使用效率,必须考虑将溶液中的MnO42-再生转变为MnO4-,从而避免MnO42-的大量产生,目前我司采用的电解再生法,再生机理为:MnO42-+e→MnO4-。

4. 中和:经碱性KMnO4处理后的板,在板面及孔内带有大量的MnO4-、MnO42-、MnO2等药水残留物,因MnO4-本身具有极强的氧化性,对后工序的除油剂及活化性是一种毒物,故除胶后的板必须经中和处理将MnO4-进行还原,以消除它的强氧化性。

还原中和常用H2O2-H2SO4还原体等或其它还原剂的酸性溶液:MnO4-+H2O2+H+→MnO42-+O2↑+H2OMnO4-+R+H+→MnO42-+H2O有时为了对孔壁上的玻璃纤维进行蚀刻和粗化作用,在中和槽中加入NH4HF+H2SO4作为玻璃蚀刻工艺。

化学镀铜(PTH)Chapter 1 沉铜原理(Shipley)一概述化学镀铜:俗称沉铜,是一种自身催化氧化还原反应,可以在非导电的基体上进行沉积,化学镀铜的作用是实现孔金属化,从而使双面板,多层板实现层与层之间的互连,随着电子工业的飞速发展对线路板制造业的要求越来越高,线路板的层次越来越多,同一块板的孔数越来越多,孔径越来越小,这些孔的金属化质量将直接影响到电气的性能和和可靠性。

二去钻污原理:1 去钻污的必要性:由于钻孔过程钻嘴的转速很高,可达16~~18万rpm,而环氧玻璃基材为不良导体,钻孔时会在短时间内产生高温,高温会在孔壁上留下许多树脂残渣,从而形成一层薄的环氧树脂钻污,由于此树脂钻污与孔壁的结合力不牢,当直接沉铜时,就会影响化学铜与孔壁的结合力,特别是多层板,会影响化学铜层与内层铜的导通,去钻污就是清除这些残渣,改善孔壁结构。

2 去钻污方法的选择:利用碱性KMnO4溶液作强氧化剂,在高温下将孔壁树脂氧化,这种处理不仅可以除掉这些钻污,而且还可以改善孔壁树脂表面结构,经过碱性KMnO4处理后的树脂表面被微蚀形成许多孔隙,呈蜂窝状,这样大大促进了化学铜与孔壁树脂的结合力,此法是目前去钻污流程使用最广泛的方法,具有高稳定性,既经济又高效,管理操作简便。

3 去钻污原理:①溶胀:Swelling利用有机溶剂渗入到孔壁的树脂中,使其溶胀,形成结构疏松的环氧树脂,从而有利于碱性KMnO4的氧化除去,一般的溶胀剂都是有机物,反应条件要求高温及碱性环境。

需采用不锈钢工作液槽。

MLB211膨胀剂是淡黄色,不混浊,不易燃的水溶液,含有有机物(10%左右的已烯基丁二醇—丁乙酸),对树脂有一定的溶解作用,但主要作用是使环氧树脂溶胀,溶胀剂不与树脂起直接反应,但随着长时间的高温处理,溶胀剂易老化而需更换,换缸视生产量而定,一般为6000m2/次。

②去钻污Desmearing:反应原理:在碱性及高温条件下,KMnO4对溶胀的树脂起氧化作用。

PTH&ICu工藝原理簡介一﹑化学沉铜工艺1..P T H是(P l a t e T h r a u g h H o l e)的縮寫﹐其意為化學電鍍又稱(貫孔電鍍)﹐其目的是在非導體的孔壁上﹐吸附一層緊密牢固的金屬銅﹐以完成整個P T H制程﹐達到內外層導通的效果﹐在印制电路板制造技朮过程中﹐化学沉铜是比较关键的一道工艺﹐它的主要作用就是使双面和多层印制电路板的非金属孔﹐通过氧化还原反应在孔壁上沉积一层均匀的导电层﹐再经过电镀加厚镀层﹐达到回路的目的﹐要达到此目的就必须选择性能稳定﹑可靠的化学沉铜液和制定正确的﹑可行的和有效的工艺程序。

2.P T H作業流程鑽孔完成品----磨刷----插架----上PTH線----膨松----雙聯水洗----除膠渣----回收槽----高位酸洗----雙聯水洗----中和----雙聯水洗----平整----熱水洗----雙聯水洗----微蝕----雙聯水洗----酸洗----雙聯水洗----預活化----活化----雙聯水洗速化----雙聯水洗----化學鍍銅----下料(酸浸)----上料(ICu)----鍍前酸洗----鍍銅----雙聯水洗----下料(剝挂架)----完成品磨刷----檢驗----移入下站……2.PTH流程可分为两个主要部分: .除膠渣制程和PTH(化學沉銅)制程。

2.1除胶渣部分﹕主要处理多层板因机械钻孔后所残留之胶渣Smear﹐或是处理以目前各种成孔技朮所形成盲孔之孔层残胶﹐使内层铜与孔铜或盲孔铜层与镀铜得以导通﹐并防止孔铜拉离﹐另一方面使孔壁粗化﹐以便后制程镀铜更好的附着。

2.1.1磨刷﹕化学沉铜前的基板经过钻孔工序较容易产生毛剌﹐如果毛剌去除不干净很容易造成孔内铜渣﹑孔破重要隐患﹐所以必须采用去毛剌的方法加以解决﹐目前本公司采用的是500#﹑320#尼龙刷轮机械磨刷方式﹐然后通过60kg/cm2的高压水冲洗﹐使孔内及孔边无毛剌和避免孔塞现象产生。

印制电路板化学沉铜化学铜被广泛应用于有通孔的印制线路板的生产加工中,其主要目的在于通过一系列化学处理方法在非导电基材上沉积一层铜,继而通过后续的电镀方法加厚使之达到设计的特定厚度,一般情况下是1mil(25.4um)或者更厚一些,有时甚至直接通过化学方法来沉积到整个线路铜厚度的。

化学铜工艺是通过一系列必需的步骤而最终完成化学铜的沉积,这其中每一个步骤对整个工艺流程来讲都是很重要。

本章节的目的并不是详述线路线路板的制作过程,而是特别强调指出线路板生产制作中有关化学铜沉积方面的一些要点.至于对那些想要了解线路板生产加工的读者,建议参阅其它文章包括本章后的所列举一部分的参考书目。

镀通孔(金属化孔)的概念至少包涵以下两种含义之一或二者兼有:1.形成元件导体线路的一部分;2.形成层间互连线路或印制线路;一般的一块线路板是在一片非导体的复合基材(环氧树脂—玻璃纤维布基材,酚醛纸基板,聚酯玻纤板等)上通过蚀刻(在覆铜箔的基材上)或化学镀电镀(在覆铜箔基材或物铜箔基材上)的方法生产加工而成的。

PI聚亚酰胺树脂基材:用于柔性板(FPC)制作,适合于高温要求;酚醛纸基板:可以冲压加工,NEMA级,常见如:FR-2,XXX-PC;环氧纸基板:较酚醛纸板机械性能更好,NEMA级,常见如:CEM—1,FR—3;环氧树脂玻纤板:内以玻璃纤维布作增强材料,具有极佳的机械性能,NEMA级,常见如:FR—4,FR—5,G-10,G-11;无纺玻纤聚酯基板:适合于某些特殊用途,NEMA级,常见如:FR—6;化学铜/沉铜非导电基材上的孔在完成金属化后可以达到层间互连或装配中更好的焊锡性或二者兼而有之.非导电基材的内部可能会有内层线路—--在非导电基材层压(压合)前已经蚀刻出线路,这种过程加工的板子又称多层板(MLB).在多层板中,金属化孔不仅起着连接两个外层线路的作用,同时也起着内层间互联的作用,加入设计成穿过非导电基材的孔的话(当时尚无埋盲孔的概念)。

化学沉铜工艺返回上一页在印制电路板制造技术中,虽关键的就是化深沉铜工序。

它主要的作用就是使双面和多层印制电路板的非金属孔,通过氧化还原反应在孔壁上沉积一层均匀的导电层,再经过电镀加厚镀铜,达到回路的目的.要达到此目的就必须选择性能稳定、可靠的化学沉铜液和制定正确的、可行的和有效的工艺程序。

一.工艺程序要点:1.沉铜前的处理;2.活化处理;3.化学沉铜。

二.沉铜前的处理:1.去毛刺:沉铜前基板经过钻孔工序,此工序虽容易产生毛刺,它是造成劣质孔金属化的最重要的隐患。

必须采用去毛刺工艺方法加以解决。

通常采用机械方式,使孔边和内孔壁无倒刺或堵孔的现象产生.2.除油污:⊙油污的来源:钻头由于手接触造成油污、取基板时的手印及其它。

⊙油污的种类:动植物油脂、矿物等。

前者属于皂化油类;后者属于非皂化油类。

⊙油脂的特性:动植物油类属于皂化油类主要成分高级脂肪酸,它与碱起作用反应生成能溶于水的脂肪酸盐和甘油;矿物油脂化学结构主要是石腊烃类,烯属烃及环烷属烃类和氯化物的混合物,不溶于水也不与碱起反应。

⊙除油处理方法的选择依据:根据油的性质、根据油沾污的程度。

⊙方法:采用有机溶剂和化学及电化学碱性除油。

⊙作用与原理:□可皂化性油类与碱液发生化学反应生成易溶于水的脂肪酸盐和甘油。

反应式如下:(C17H35COO)3十3NAOH3C17H35COON a+C2H5(OH)2□非皂化油类:主要靠表面活性剂如OP乳化剂、十二烷基磺酸钠、硅酸钠等。

这些物质结构中有两种基团,一种是憎水性的;一种是亲水性.首先乳化剂吸附在油与水的分界面上,以憎水基团与基体表面上的油污产生亲和作用,而亲水基团指向去油液,水是非常强的极性分子,致使油污与基体表面引力减少,借者去油液的对流、搅拌,油污离开基体表面,实现了去油的最终目的。

3.粗化处理:⊙粗化的目的:主要保证金属镀层与基体之间良好的结合强度。

⊙粗化的原理:使基体的表面产生微凹型坑,以增大其表面接触面积,与沉铜层形成机械钮扣结合,获得较高的结合强度。