金属有机化学气相沉积的研究进展

- 格式:pdf

- 大小:200.18 KB

- 文档页数:5

化学气相沉积技术的研究和应用化学气相沉积技术,简称CVD,是一种基于气相反应的表面修饰和材料生长过程技术。

它通过在适当温度和气压下将化学反应产物在基底表面上沉积而实现材料的生长。

CVD技术由于具有操作简便、控制性好、材料生成速度快等特点,在石油、化工、电子、核工业等领域都有广泛的应用,是一项颇具发展潜力和应用前景的技术。

一、CVD技术的定义及分类CVD是化学反应在气相中进行材料膜生长的一种技术,它是一种将气体反应产物沉积在基底表面的过程。

该技术不同于其它沉积技术,其特点在于反应产物由气相转移到固相,相互转化产生气体,反应速度由溶液区传质速率所决定。

CVD技术可分为两大类:气相CVD和液相CVD。

气相CVD 是指在高温、高真空或高气压条件下,将单体或反应物质在反应室中加热混合并热裂解产生反应气体,随后沉积在基底表面上。

液相CVD是指化合物和单体溶解在气体中,通过化合反应沉积在基底表面。

液相CVD可分为金属有机CVD、电解液CVD、气泡法CVD等。

二、CVD技术的发展过程CVD技术的起源可以追溯至19世纪30年代,但在20世纪60年代,CVD开始成为实际应用的工业技术。

随着半导体行业、材料学、纳米科技和生物医学等领域的发展,CVD技术得到了广泛的应用。

特别是近年来,人们越来越多地使用CVD技术来生长石墨烯、碳纤维等新型材料。

三、CVD技术的应用领域CVD技术已经广泛应用于石油和化工工业领域中,用于生产石油化工产品的催化剂、渗透膜等。

CVD技术还可应用于电子领域,例如制造半导体掩膜、薄膜晶体管、太阳能电池等。

此外,CVD技术还可用于生物医学领域。

例如,一些研究人员利用CVD技术生长出的纳米级金属或炭素材料,用于植入医学用途的设备与器材。

四、CVD技术的优缺点CVD技术有以下几个优点:操作简便、具有高度的控制性和可重复性、材料生成速度快、可以制备具有多层结构的复合材料等。

CVD技术的缺点也比较明显:其一是制备过程需要高温、高气压等条件,而且在制备过程中会释放有毒、有害的气体,需要付出昂贵的环保处理成本;其二是制备的很难制备出大规模晶体、复杂形状的产物;其三是制备过程的设备价格昂贵,对研究人员的工作量、操作技巧都要求较高。

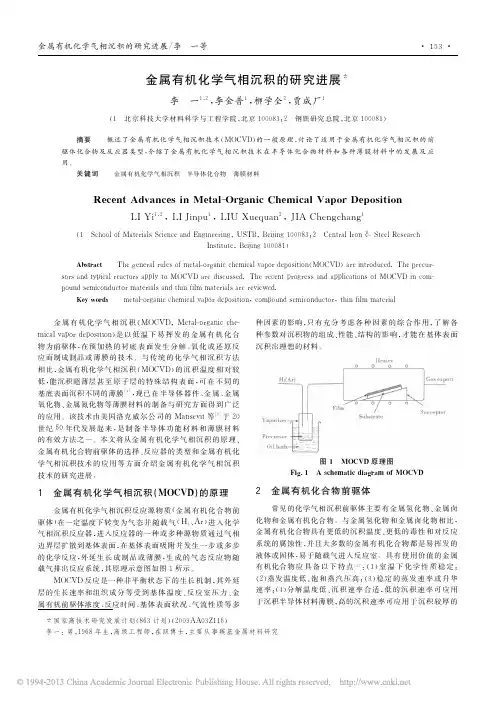

金属有机化学气相沉积的研究进展*李 一1,2,李金普1,柳学全2,贾成厂1(1 北京科技大学材料科学与工程学院,北京100083;2 钢铁研究总院,北京100081)摘要 概述了金属有机化学气相沉积技术(MOCVD)的一般原理,讨论了适用于金属有机化学气相沉积的前驱体化合物及反应器类型,介绍了金属有机化学气相沉积技术在半导体化合物材料和各种薄膜材料中的发展及应用。

关键词 金属有机化学气相沉积 半导体化合物 薄膜材料Recent Advances in Metal-Organic Chemical Vapor DepositionLI Yi 1,2,LI Jinpu1,LIU Xuequan2,JIA Chengchang1(1 School of Materials Science and Engineering,USTB,Beijing 100083;2 Central Iron &Steel ResearchInstitute,Beijing 100081)Abstract The general rules of metal-organic chemical vapor deposition(MOCVD)are introduced.The precur-sors and typical reactors apply to MOCVD are discussed.The recent progress and applications of MOCVD in com-pound semiconductor materials and thin film materials are reviewed.Key words metal-organic chemical vapor deposition,compound semiconductor,thin film material *国家高技术研究发展计划(863计划)(2009AA03Z116) 李一:男,1968年生,高级工程师,在职博士,主要从事羰基金属材料研究 金属有机化学气相沉积(MOCVD,Metal-organic che-mical vapor deposition)是以低温下易挥发的金属有机化合物为前驱体,在预加热的衬底表面发生分解、氧化或还原反应而制成制品或薄膜的技术。

四二甲基氨基钛(TDMAT)是一种常用的金属有机化合物,广泛应用于化学气相沉积(CVD)工艺中。

本文将对TDMAT的化学性质、CVD工艺中的应用以及相关的研究进展进行介绍。

一、TDMAT的化学性质1. 分子结构TDMAT的分子式为C8H24N2Ti,其化学结构中包含一个氨基和两个甲基氨基配体,与钛形成了稳定的配合物。

TDMAT是一种无色液体,在常温下具有较低的蒸汽压,易于在CVD工艺中使用。

2. 热稳定性TDMAT具有良好的热稳定性,可在较高温度下稳定存在,并且在CVD反应过程中可以有效分解,释放出钛原子用于沉积。

这使得TDMAT成为了理想的CVD前体材料之一。

二、TDMAT在化学气相沉积工艺中的应用1. 薄膜材料沉积TDMAT经常被用作CVD工艺中的钛源,通过将TDMAT蒸发并与其他气相前体共同输入反应室中,可在基板表面沉积出钛化合物薄膜。

这些薄膜材料在微电子、光伏等领域具有广泛的应用,如氧化钛薄膜用于太阳能电池的制备。

2. 氧化物、氮化物等复合薄膜的制备通过在CVD工艺中引入不同的氧化物、氮化物前体气体,可以与TDMAT反应沉积出钛-氧化物复合薄膜、钛-氮化物复合薄膜等多种功能材料,这些材料在能源存储、催化剂等领域具有重要的应用价值。

3. 砷化镓、磷化铝等III-V族化合物生长TDMAT在III-V族化合物的CVD工艺中也发挥着重要作用,可作为金属源沉积出钛掺杂的砷化镓、磷化铝薄膜,用于光电器件的制备,从而提高器件的性能和稳定性。

三、TDMAT在CVD工艺中的研究进展1. 改性合成方法由于TDMAT的纯度和稳定性对CVD工艺的影响巨大,近年来研究人员致力于开发新的TDMAT合成方法,以提高其纯度和稳定性,从而获得更好的CVD沉积效果。

2. 沉积机理研究许多研究工作致力于揭示TDMAT在CVD工艺中的分解与沉积机理,包括对TDMAT分解气相产物的分析、表面吸附和扩散行为的研究等,这些研究有助于优化CVD工艺条件,提高沉积薄膜的质量和均匀性。

金属材料表面涂层的制备和性能研究一、引言金属材料表面涂层是一种广泛应用于工业制造领域的重要技术。

它可以增加金属材料的耐腐蚀性、抗磨损性、耐高温性、增加美观度等诸多性能。

本文将围绕金属材料表面涂层的制备和性能研究进行详细阐述。

二、表面涂层制备技术金属材料表面涂层的制备技术主要分为物理气相沉积技术、化学气相沉积技术、物理溅射技术、电沉积技术和喷涂技术。

1、物理气相沉积技术物理气相沉积技术是一种利用高温或低温等对材料进行处理的方法。

常见的制备技术有热喷涂、扩散、蒸镀、电子束物理气相沉积和离子束物理气相沉积等。

其中,电子束物理气相沉积是一种在真空环境下使用电子束对材料进行治疗的方法。

其涂层具有致密、均匀、粘结强度高、硬度高等优点。

2、化学气相沉积技术化学气相沉积技术是一种利用化学反应产生的气体对材料进行处理的方法。

常见的制备技术有化学气相沉积、原子层沉积、金属有机化学气相沉积、光化学气相沉积和超临界流体沉积等。

其中,原子层沉积技术是一种在真空环境下使用化学气相源依据反应原理进行材料沉积的方法。

其具有致密性好、抗腐蚀、高纯度的优点。

3、物理溅射技术物理溅射技术是一种利用电弧、磁控溅射或者电子束等对材料进行处理的方法。

常见的制备技术有直接流电弧、磁控溅射等。

其中,直流电弧是一种使用电弧对材料进行溅射加工的方法。

其具有制备周期短、制备成本低、制备效率高等优点。

4、电沉积技术电沉积技术是一种利用电解质对材料进行处理的方法。

常见的制备技术有电镀和阳极氧化等。

其中,电镀是一种在电解質中使用电流使金属膜沉积于金属表面的方法。

其涂层具有防腐、美观、表面光滑等优点。

5、喷涂技术喷涂技术主要是一种利用喷雾技术将材料均匀地喷涂在金属表面上的方法。

常见的制备技术有火焰喷涂、高速喷涂、等离子喷涂、电弧喷涂等。

其中,等离子喷涂是一种在真空环境下使用等离子体对材料进行处理的方法。

其具有涂层致密、均匀、抗磨损、防腐蚀等优点。

三、表面涂层性能研究金属材料表面涂层的性能直接影响着金属材料的使用寿命和性能。

化学气相沉积法制备SiC纳米线的研究进展摘要:SiC纳米线具有优良的物理、化学、电学和光学等性能在光电器件、光催化降解、能量存储和结构陶瓷等方面得到广泛应用。

其制备方法多种多样其中化学气相沉积法(CVD)制备SiC纳米线因具有工艺简单、组成可控和重复性好等优点而备受关注。

近年来在化学气相沉积法制备SiC纳米线以及调控其显微结构方面取得了较多成果。

采用Si粉、石墨粉和树脂粉等低成本原料以及流化床等先进设备,通过化学气相沉积法制备出线状、链珠状、竹节状、螺旋状以及核壳结构等不同尺度、形貌各异的SiC纳米线并且有的SiC纳米线具有优良的发光性能、场发射性能和吸波性能等,为制备新型结构和形貌的SiC纳米线及开发新功能性的SiC纳米器件提供了重要参考。

目前,未添加催化剂时利用气相沉积法制备的SiC纳米线虽然纯度较高但存在产物形貌、尺度和结晶方向等可控性差;制备温度较高和产率相对较低的问题。

而添加催化剂、熔盐以及氧化物辅助可明显降低SiC纳米线的制备温度提高反应速率以及产率但易在SiC 纳米线中引入杂质。

将来应在提高SiC纳米线的纯度、去除杂质方面开展深入研究;还应注重低成本、规模化制备SiC纳米线的研究采用相应措施调控SiC纳米线的显微结构以拓宽SiC纳米线的应用领域。

本文综述了目前国内外采用化学气相沉积制备SiC纳米线的方法分析总结了无催化剂、催化剂、熔盐以及氧化物辅助等各种制备方法的优缺点并对未来的研究进行展望,期望为SiC纳米线的低成本、规模化制备和应用提供理论依据。

引言:SiC纳米线因具有小尺寸效应、量子尺寸效应、表面效应和宏观量子隧道效应等而表现出独特的电、磁、光、热等物理和化学性质。

同时SiC纳米线还具有优异的力学性能、抗腐蚀性、耐热性以及耐高温氧化性等,使其在复合材料和陶瓷材料的强化增韧中起重要作用调以及吸收性能好,可有效改善材料的场发射性能、催化性能、电化学性能及微波吸收性能等l1。

多功能性的SiC纳米线成为极具广泛应用潜力的理想新型材料。

“铁电薄膜”资料汇编目录一、PZT铁电薄膜的制备与性能研究二、钙钛矿铁电薄膜异质结的结构及光、电性能研究三、铁电薄膜材料综述四、铁电薄膜畴结构及畴动力学的透射电子显微学研究五、铁电薄膜制备及新型铁电存储器研究六、金属有机化学气相沉积制备铁电薄膜材料研究进展PZT铁电薄膜的制备与性能研究铁电材料在传感器、存储器、换能器等众多领域有着广泛的应用。

其中,PZT(铅锆钛酸盐)铁电薄膜由于其优异的铁电、压电性能,被广泛应用于微电子、光电子和微纳器件等领域。

本文将重点探讨PZT 铁电薄膜的制备技术及其性能研究。

目前,制备PZT铁电薄膜的方法主要有溶胶-凝胶法(Sol-Gel)、物理气相沉积法(PVD)、化学气相沉积法(CVD)等。

溶胶-凝胶法:该方法是将金属醇盐或无机盐经过溶液、溶胶、凝胶等过程,然后在低温下热处理,制备成薄膜。

溶胶-凝胶法的优点是制备工艺简单,容易控制薄膜的成分和结构,但是制备的薄膜厚度通常较薄。

物理气相沉积法:该方法主要包括真空蒸发、溅射和离子束沉积等。

这些方法可以在较高的温度下,将靶材的原子或分子沉积到基片上形成薄膜。

物理气相沉积法的优点是制备的薄膜纯度高,厚度均匀,但是设备昂贵,工艺复杂。

化学气相沉积法:该方法是利用化学反应,将气态的原料在基片上沉积成膜。

化学气相沉积法的优点是制备温度低,薄膜质量高,但是反应过程中难以控制薄膜的成分和结构。

PZT铁电薄膜的性能主要包括铁电、压电、介电等性能。

这些性能与薄膜的成分、结构和制备工艺密切相关。

铁电性能:PZT铁电薄膜具有优异的铁电性能,其自发极化强度高,剩余极化强度大,矫顽场强,这些性能使其在传感器和存储器等领域具有广泛的应用前景。

压电性能:PZT铁电薄膜同时也具有良好的压电性能,能够将机械能转换为电能,或者将电能转换为机械能。

这一特性使其在声波探测、振动能采集等领域具有广泛的应用。

介电性能:PZT铁电薄膜的介电性能也较好,其介电常数和介电损耗随温度和频率的变化而变化,这一特性使其在电子器件和微波器件等领域具有一定的应用价值。

化学气相沉积技术的应用与研究进展摘要:本文主要围绕化学气相沉积(cvd )技术进行展开,结合其基本原理与特点,对一些CVD 技术进行介绍。

同时也对其应用方向进行一定介绍。

关键词:cvd ;材料制备;应用引言化学气相沉积(Chemical Vapor Deposition,简称CVD)技术是近几十年发展起来的主要应用于无机新材料制备的一种技术。

[1]CVD 是一种以气体为反应物(前驱体),通过气相化学反应在固态物质(衬底)表面生成固态物质沉积的技术。

它可以利用气相间的反应, 在不改变基体材料的成分和不削弱基体材料的强度条件下,赋予材料表面一些特殊的性能。

本文论述了化学气相沉积技术的基本原理、特点和最新发展起来的具有广泛应用前景的几种新技术, 同时分析了化学气相沉积技术的发展趋势, 并展望其应用前景。

1 CVD 原理化学气相沉积( CVD, Chemical Vapor Deposition) 是把含有构成薄膜元素的气态反应剂或液态反应剂的蒸气及反应所需其它气体引入反应室, 在衬底表面发生化学反应, 并把固体产物沉积到表面生成薄膜的过程。

图1 CVD 法示意图CVD 的化学反应主要可分两种:一是通过一种或几种气体之间的反应来产生沉积,如超纯多晶硅的制备、纳米材料(二氧化钛)的制备等;另一种是通过气相中的一个组分与固态基体(有称衬底)表面之间的反应来沉积形成一层薄膜,如集成电路、碳化硅器皿和金刚石膜部件的制备等。

它包括 4 个主要阶段:① 反应气体向材料表面扩散; ② 反应气体吸附于材料的表面; ③ 在材料表面发生化学反应; ④ 气态副产物脱离材料表面。

在 CVD 中运用适宜的反应方式, 选择相应的温度、气体组成、浓度、压力等参数就能得到具有特定性质的薄膜。

但是薄膜的组成、结构与性能还会受到 CVD 内的输送性质( 包括热、质量及动量输送) 、气流 的性质( 包括运动速度、压力分布、气体加热等) 、基板种类、表面状态、温度分布状态等因素的影响。

MOCVD概述一、MOCVD的基本概述金属有机化合物气相沉积技术(MOCVD):金属有机化学气相沉积(MOCVD)又叫金属有机化学气相外延(MOVPE),是目前应用十分广泛的气相外延生长技术。

它是马纳斯维特(Manasevit)于1968年提出来的一种制备化合物半导体薄膜单晶的方法。

80年代以来得到了迅速的发展,日益显示出在制备薄层异质材料,特别是生长量子阱和超晶格方面的优越性。

MOCVD采用Ⅲ族,Ⅱ族元素的有机化合物和Ⅴ族,Ⅵ族元素的氢化物作为源材料,以热分解反应方式在衬底上进行气相外延,生长Ⅲ-Ⅴ族,Ⅱ-Ⅵ族化合物半导体及其多元固溶体的薄层单晶。

金属有机化合物大多是具有高蒸汽压的液体。

用氢气,氮气或惰性气体作载气,通过装有该液体的鼓泡器,将其携带与Ⅴ族,Ⅵ族的氢化物(PH3,AsH3,NH3等)混合,通入反应室。

当它们流经加热衬底表面时,就在上面发生热分解反应,并外延生成化合物晶体薄膜。

对于Ⅲ-Ⅴ族氮化物材料的生长,MOCVD扮演了极为重要的角色,可以说MOCVD技术推动了氮化物半导体的产业化发展。

早在1971年,Manasevit 报道了用MOCVD技术在蓝宝石衬底上外延GaN薄膜,由于GaN与蓝宝石衬底的晶格失配和热失配都很大,早期生长的样品表面形貌很差,外延薄膜存在裂纹,n型背底浓度通常在1018cm-3以上。

此后的十几年的时间里,对Ⅲ-Ⅴ族氮化物材料的研究进展不大。

直到1986年,Akasaki首先引入低温AIN作为缓冲层,用MOCVD生长得到了高质量的GaN薄膜单晶。

两步生长法即首先在较低的温度下(500~600℃)生长一层很薄的GaN或AIN作为缓冲层(buffer),经高温退火后,再将温度升高到1000℃以上生长GaN外延层。

这种方法的实质是在外延薄膜层和大失配的衬底之间插入一层“软”的薄层,以降低界面自由能。

实验结果表明,引入低温缓冲层后,外延薄膜的表面形貌和晶体质量显著提高,材料的n型背底浓度下降两个数量级以上,并且材料的光学性能(PL)也有提高。

GaN薄膜制备技术的研究进展摘要:由于GaN 薄膜有希望应用在紫外或蓝光发光器件、探测器以及高速场效应晶体管、高温电子器件,GaN 材料是当前研究的一个焦点。

本文综述了近年来国内外GaN薄膜制备技术的研究进展,并重点介绍了其发展历程、所使用的设备和技术、各自的优缺点及应用前景。

通过比较这些技术的优缺点展望了制备GaN 薄膜技术的发展前景。

关键词:GaN薄膜制备方法 CVD前言:近年来,Ⅲ一V族宽带隙(E>2.3eV)的氮化物材料已成为半导体领域的研究热点,其中,GaN具有直接宽禁带(室温下Eg一3.39eV)、发光效率高、电子漂移饱和速度高、热导率高、硬度大、介电常数小、化学性质稳定以及抗辐射、耐高温等特点。

目前,GaN是制作高亮度蓝光发光二极管(LED)、激光二极管(LD)和异质结场效应晶体管(HFETs)等光电子器件以及抗辐射、抗高频、抗高温、抗高压等电子器件的理想材料。

早在2O世纪3O年代Johnson等就采用金属镓(Ga)和氨气(NH。

)反应得到了GaN小晶粒和粉末。

由于在实际应用中所使用的氮化镓(GaN)材料主要为薄膜形式,研究人员尝试用多种方法来制备GaN 薄膜,最早出现的是氢化物气相外延(HVPE),随后是金属有机气相沉积(MOCVD)和分子束外延(MBE),目前又出现了一些比较新型的方法,如电泳沉积、脉冲激光沉积、磁控溅射(MS)、溶胶一凝胶(Sol—ge1)等。

然而,要制备高质量、低成本的GaN薄膜,现在采用的各种制备工艺还存在一定的局限性,因此发展合适的生长方法是研究者关注与探索的目标。

【1】1 制备方法1.1 化学气相沉积(CVD)CVD具有设备简单、易于操作、生长条件可控、成本低等优点。

目前已有报道证实,在既不需要催化剂也不需要模板的情况下,利用该设备能成功获得GaN 薄膜。

采用此法成功地制得了尺寸一致、分布均匀、致密度较高、没有龟裂的高质量GaN薄膜。

CVD方法的主要不足是:沉积速率低;若反应物为高温下易氧化的物质,则需保证反应室无氧;反应温度较高,一般在1000℃以上,故衬底要耐高温。

化学气相沉积技术与材料制备Ξ胡昌义 李靖华(昆明贵金属研究所,昆明650221)摘 要: 概述化学气相沉积技术的一般原理与技术,总结化学气相沉积技术在材料制备方面的发展与应用状况,着重介绍化学气相沉积技术在制备贵金属薄膜和涂层领域的最新进展。

关键词: 化学气相沉积 材料制备 贵金属中图分类号:TG 1741494 文献标识码:A 文章编号:0258-7076(2001)05-0364-05 化学气相沉积(Chemical Vapor Deposition ,简称C VD )技术是近几十年发展起来的主要应用于无机新材料制备的一种技术[1]。

目前,这种技术的应用不再局限于无机材料方面,已推广到诸如提纯物质、研制新晶体、沉积各种单晶、多晶或玻璃态无机薄膜材料等领域。

近年来,贵金属薄膜的应用日益广泛,许多研究者采用化学气相沉积法制备贵金属薄膜(如铱和铂薄膜)已取得重要进展。

80年代以来,美国国家航空与宇宙航行局(NAS A )采用C VD 法制备出铼2铱高温发动机喷管,是化学气相沉积法在制备贵金属涂层方面成功应用的典型。

本文概述化学气相沉积技术的一般原理与技术,总结化学气相沉积技术在材料制备方面的发展与应用状况。

1 CVD 原理与技术111 C VD 原理C VD 是利用气态物质在固体表面进行化学反应,生成固态沉积物的工艺过程。

它一般包括三个步骤(图1):(1)产生挥发性物质;(2)将挥发性物质输运到沉积区;(3)于基体上发生化学反应而生成固态产物。

图1 C VD 反应系统示意图Fig.1 Schem atic diagram of chemical vapor deposition 最常见的化学气相沉积反应有:热分解反应、化学合成反应和化学传输反应等。

下面就每种沉积反应举例说明。

热分解反应:(1)氢化物分解,沉积硅: SiH 4(g )800~1000℃Si (s )+2H 2↑(2)金属有机化合物分解,沉积Al 2O 3:第25卷 第5期V ol.25№.5 稀 有 金 属CHI NESE JOURNA L OF RARE MET A LS 2001年9月September 2001Ξ云南省应用基础研究基金资助项目(2000E0085M );收稿日期:2001201202;胡昌义,男,1963年生,硕士,高级工程师;联系地址:昆明市85信箱2Al(OC3H7)3420℃Al2O3+6C3H6↑+3H2O↑(3)羰基氯化物分解,沉积贵金属及其他过渡族金属:Pt(C O)2Cl2600℃Pt+2C O↑+Cl2↑Ni(C O)4140~240℃Ni+4C O↑化学合成反应主要用于绝缘膜的沉积: (1)沉积SiO2:SiH4+2O2325~475℃SiO2+2H2O↑(2)沉积Si3N4:3SiCl4+4NH3850~900℃Si3N4+12HCl↑化学传输反应主要用于稀有金属的提纯和单晶生长:(1)Z r的提纯:Z r(s)+2I2(g)250~550℃Z rI4(g)1300~1400℃Z r(s)+2I2(g)(2)ZnSe单晶生长:ZnSe(s)+I2(g)2(g)+1/2Se2(g)112 C VD技术反应器是C VD装置最基本的部件。

金属有机化学气相沉积一、原理:金属有机化学气相沉积(MOCVD)是以Ⅲ族、Ⅱ族元素的有机化合物和V、Ⅵ族元素的氢化物等作为晶体生长源材料,以热分解反应方式在衬底上进行气相外延,生长各种Ⅲ-V 族、Ⅱ-Ⅵ族化合物半导体以及它们的多元固溶体的薄层单晶材料。

金属有机化学气相沉积系统(MOCVD)是利用金属有机化合物作为源物质的一种化学气相淀积(CVD)工艺,其原理为利用有机金属化学气相沉积法 metal-organic chemical vapor deposition.MOCVD 是一利用气相反应物,或是前驱物 precursor 和Ⅲ族的有机金属和 V 族的 NH3,在基材substrate 表面进行反应,传到基材衬底表面固态沉积物的工艺。

二、MOCVD 的应用范围MOCVD 主要功能在於沉积高介电常数薄膜,可随著precursor 的更换,而沉积出不同种类的薄膜.对於LED 来说,LED 晶片由不同半导体材料的多层次架构构成,这些材料放在一个装入金属有机化学气相沉积系统的圆形晶片上.这个过程叫做晶体取向附生,对於决定LED 的性能特徵并因此影响白光LED 的装仓至关重要. MOCVD 应用的范围有: 1, 钙钛矿氧化物如PZT,SBT,CeMnO2 等; 2, 铁电薄膜; 3, ZnO 透明导电薄膜,用於蓝光LED 的n-ZnO 和p-ZnO,用於TFT 的ZnO,ZnO 纳米线; 4, 表面声波器件SAW(如LiNbO3 等,; 5, 三五族化合物如GaN,GaAs 基发光二极体(LED),雷射器(LD)和探测器; 6, MEMS 薄膜; 7, 太阳能电池薄膜; 8, 锑化物薄膜; 9, YBCO 高温超导带; 10, 用於探测器的SiC,Si3N4 等宽频隙光电器件MOCVD 对镀膜成分,晶相等品质容易控制,可在形状复杂的基材,衬底,上形成均匀镀膜,结构密致, 附著力良好之优点,因此MOCVD 已经成为工业界主要的镀膜技术.MOCVD 制程依用途不同,制程设备也有相异的构造和型态.MOCVD 近来也有触媒制备及改质和其他方面的应用,如制造超细晶体和控制触媒得有效深度等.在可预见的未来裏,MOCVD 制程的应用与前景是十分光明的.三、MOCVD组件介绍MOCVD系统的组件可大致分为:反应腔、气体控制及混合系统、反应源及废气处理系统。

化学气相沉积技术制备粉体材料的研究进展及应用王斌,罗康碧(昆明理工大学化学工程学院,昆明650093)摘要:化学气相沉积(Chemical Vapor Deposition:简称CVD)是指利用气体原料在气相中通过化学反应形成基本粒子并经过成核、生长两个阶段合成薄膜、粒子、晶须或晶体等固体材料的工艺过程。

本文主要论述了化学气相沉积技术的发展历程及其应用领域;重点阐述了CVD技术的基本原理和典型的CVD工艺及其特点;同时分析了CVD技术的优势和缺陷,以及CVD技术的发展趋势,并展望其应用前景。

关键词:化学气相沉积;粉体材料;工艺原理;研究进展;应用Research Development and Application of Chemical Vapor DepositionTechnique in Prepare Powder MaterialsWANG Bin, LUO Kang-bi(Faculty of Chemical Engineering, Kunming University of Science andTechnology, Kunming, 650093)Abstract:Chemical vapor deposition (CVD) refers to the use of raw material gas in the gas phase particles are formed by chemical reaction and nucleation, the growth of two phase composite films, particles, or crystal whisker etc. The technological process of the solid material. This paper mainly discusses the development course of chemical vapor deposition technique and its application field; Expounds the CVD technology the basic principle and typical CVD process and its characteristics; At the same time analyzed the advantages and disadvantages of CVD technique, and development tendency of CVD Technique , and its application foreground is prospected.Key words:chemical vapor deposition;powder material; technical principle; research development; application1. 化学气相沉积的基本概念:化学气相沉积(Chemical Vapor Deposition:简称CVD)是指利用气体原料在气相中通过化学反应形成基本粒子并经过成核、生长两个阶段合成薄膜、粒子、晶须或晶体等固体材料的工艺过程[1]。

金属有机化学气相沉积一、原理:金属有机化学气相沉积(MOCVD)是以Ⅲ族、Ⅱ族元素的有机化合物和V、Ⅵ族元素的氢化物等作为晶体生长源材料,以热分解反应方式在衬底上进行气相外延,生长各种Ⅲ-V 族、Ⅱ-Ⅵ族化合物半导体以及它们的多元固溶体的薄层单晶材料。

金属有机化学气相沉积系统(MOCVD)是利用金属有机化合物作为源物质的一种化学气相淀积(CVD)工艺,其原理为利用有机金属化学气相沉积法 metal-organic chemical vapor deposition.MOCVD 是一利用气相反应物,或是前驱物 precursor 和Ⅲ族的有机金属和 V 族的 NH3,在基材substrate 表面进行反应,传到基材衬底表面固态沉积物的工艺。

二、MOCVD 的应用范围MOCVD 主要功能在於沉积高介电常数薄膜,可随著precursor 的更换,而沉积出不同种类的薄膜.对於LED 来说,LED 晶片由不同半导体材料的多层次架构构成,这些材料放在一个装入金属有机化学气相沉积系统的圆形晶片上.这个过程叫做晶体取向附生,对於决定LED 的性能特徵并因此影响白光LED 的装仓至关重要. MOCVD 应用的范围有: 1, 钙钛矿氧化物如PZT,SBT,CeMnO2 等; 2, 铁电薄膜; 3, ZnO 透明导电薄膜,用於蓝光LED 的n-ZnO 和p-ZnO,用於TFT 的ZnO,ZnO 纳米线; 4, 表面声波器件SAW(如LiNbO3 等,; 5, 三五族化合物如GaN,GaAs 基发光二极体(LED),雷射器(LD)和探测器; 6, MEMS 薄膜; 7, 太阳能电池薄膜; 8, 锑化物薄膜; 9, YBCO 高温超导带; 10, 用於探测器的SiC,Si3N4 等宽频隙光电器件MOCVD 对镀膜成分,晶相等品质容易控制,可在形状复杂的基材,衬底,上形成均匀镀膜,结构密致, 附著力良好之优点,因此MOCVD 已经成为工业界主要的镀膜技术.MOCVD 制程依用途不同,制程设备也有相异的构造和型态.MOCVD 近来也有触媒制备及改质和其他方面的应用,如制造超细晶体和控制触媒得有效深度等.在可预见的未来裏,MOCVD 制程的应用与前景是十分光明的.三、MOCVD组件介绍MOCVD系统的组件可大致分为:反应腔、气体控制及混合系统、反应源及废气处理系统。