机械密封安装说明书

- 格式:pdf

- 大小:254.01 KB

- 文档页数:11

3. The seal is designed exclusively for sealing rotating shafts. Themanufacturer cannot be held liable for use of the seal for purposes other than this. 4. The seal must only be used in technically perfect condition, andmust be operated within the recommended performance limits in accordance with its designated use set out in these installation instructions. 5. If the pumped fluid is hazardous or toxic, appropriate precautionsmust be taken to ensure that any seal leakage is adequatelycontained. Further information on sealing hazardous or toxic fluids should be obtained from John Crane prior to seal installation. 6. Fluorocarbon components should never be burned or incineratedas the fumes and residue can decompose. Therefore, protective gloves should be worn as hydrofluoric acid may be present. 7. PTFE components should never be burned or incinerated as thefumes are highly toxic.TYPE 609HTC/ECS™Installation, Operation & Maintenance InstructionsPAGE13. Determine squareness ofseal chamber face to shaftof shaft diameter FIM max.), and shaft concentricity to the seal chamber.4. Measure shaft runoutof shaft diameter FIM max.).NOTE:If measured dimensions exceed those values given, correct theequipment to meet specifications prior to seal installation.Typical Type 609HTC Seal ArrangementTypical Type 609HTC/ECS Seal ArrangementType 609HTC Standard Dimensional Data (inch/mm)Sealol Shaft SizeShaft SizeDash No. A B C D E F A B C D E F inch mm40 2.500 3.265 1.750 0.219 3.036 2.736 63.50 82.93 44.45 5.56 77.11 69.49 42 2.625 3.390 1.781 0.219 3.161 2.861 66.68 86.11 45.24 5.56 80.29 72.67 44 2.750 3.516 1.781 0.219 3.287 2.987 69.85 89.31 45.24 5.56 83.49 75.87 46 2.875 3.705 1.888 0.219 3.442 3.142 73.03 94.11 47.96 5.56 87.43 79.81 48 3.000 3.831 1.888 0.219 3.567 3.267 76.20 97.31 47.96 5.56 90.60 82.98 50 3.125 4.019 1.875 0.219 3.712 3.382 79.38 102.08 47.63 5.56 94.28 85.90 52 3.250 4.145 1.875 0.219 3.837 3.507 82.55 105.28 47.63 5.56 97.46 89.08 54 3.375 4.271 1.875 0.219 3.962 3.632 85.73 108.48 47.63 5.56 100.63 92.25 56 3.500 4.396 1.875 0.219 4.087 3.757 88.90 111.66 47.63 5.56 103.81 95.43 58 3.625 4.522 1.875 0.219 4.212 3.882 92.08 114.86 47.63 5.56 106.98 98.60 60 3.750 4.648 1.875 0.219 4.337 4.007 95.25 118.06 47.63 5.56 110.16 101.78 62 3.875 4.774 1.875 0.219 4.462 4.132 98.43 121.26 47.63 5.56 113.33 104.95 64 4.000 4.899 1.875 0.219 4.587 4.257 101.60 124.43 47.63 5.56 116.51 108.13Type 609HTC Two Step Dimensional Data (inch/mm)Sealol Shaft SizeShaft SizeDash No. A B C D E F A B C D E F inch mm28 1.500 2.385 1.625 0.219 2.190 1.940 38.10 60.58 41.28 5.56 55.63 49.28 30 1.625 2.511 1.625 0.219 2.315 2.065 41.28 63.78 41.28 5.56 58.80 52.45 32 1.750 2.637 1.656 0.219 2.441 2.191 44.45 66.98 42.06 5.56 62.00 55.65 34 1.875 2.762 1.656 0.219 2.565 2.315 47.63 70.15 42.06 5.56 65.15 58.80 36 2.000 2.887 1.688 0.219 2.691 2.441 50.80 73.33 42.88 5.56 68.35 62.00 38 2.125 3.013 1.688 0.219 2.816 2.566 53.98 76.53 42.88 5.56 71.53 65.18 40 2.250 3.265 1.781 0.219 3.036 2.736 57.15 82.93 45.24 5.56 77.11 69.49 42 2.375 3.390 1.781 0.219 3.161 2.861 60.33 86.11 45.24 5.56 80.29 72.67 44 2.500 3.516 1.781 0.219 3.287 2.987 63.50 89.31 45.24 5.56 83.49 75.87 46 2.625 3.705 1.875 0.219 3.442 3.142 66.68 94.11 47.63 5.56 87.43 79.81 48 2.750 3.831 1.875 0.219 3.567 3.267 69.85 97.31 47.63 5.56 90.60 82.98 50 2.875 4.019 1.875 0.219 3.712 3.382 73.03 102.08 47.63 5.56 94.28 85.90 52 3.000 4.125 1.875 0.219 3.837 3.507 76.20 105.28 47.63 5.56 97.46 89.08 54 3.125 4.145 1.875 0.219 3.962 3.632 79.38 108.48 47.63 5.56 100.63 92.25 56 3.250 4.271 1.875 0.219 4.087 3.757 82.55 111.66 47.63 5.56 103.81 95.43 58 3.375 4.396 1.875 0.219 4.212 3.882 85.73 114.86 47.63 5.56 106.98 98.60 60 3.500 4.522 1.875 0.219 4.337 4.007 88.90 118.06 47.63 5.56 110.16 101.78 62 3.625 4.648 1.875 0.219 4.462 4.132 92.08 121.26 47.63 5.56 113.33 104.95 64 3.750 4.899 1.875 0.219 4.587 4.257 95.25 124.43 47.63 5.56 116.51 108.13Type 609HTC One Step Dimensional Data (inch/mm)Sealol Shaft SizeShaft SizeDash No. A B C D E F A B C D E F inch mm28 1.625 2.385 1.625 0.219 2.190 1.940 41.28 60.58 41.28 5.56 55.63 49.28 30 1.750 2.511 1.656 0.219 2.315 2.065 44.45 63.78 42.06 5.56 58.80 52.45 32 1.875 2.637 1.656 0.219 2.441 2.191 47.63 66.98 42.06 5.56 62.00 55.65 34 2.000 2.762 1.656 0.219 2.565 2.315 50.80 70.15 42.06 5.56 65.15 58.80 36 2.125 2.887 1.656 0.219 2.691 2.441 53.98 73.33 42.06 5.56 68.35 62.00 38 2.250 3.013 1.750 0.219 2.816 2.566 57.15 76.53 44.45 5.56 71.53 65.18 40 2.375 3.265 1.750 0.219 3.036 2.736 60.33 82.93 44.45 5.56 77.11 69.49 42 2.500 3.390 1.781 0.219 3.161 2.861 63.50 86.11 45.24 5.56 80.29 72.67 44 2.625 3.516 1.781 0.219 3.287 2.987 66.68 89.31 45.24 5.56 83.49 75.87 46 2.750 3.705 1.875 0.219 3.442 3.142 69.85 94.11 47.63 5.56 87.43 79.81 48 2.875 3.831 1.875 0.219 3.567 3.267 73.03 97.31 47.63 5.56 90.60 82.98 50 3.000 4.019 1.875 0.219 3.712 3.382 76.20 102.08 47.63 5.56 94.28 85.90 52 3.125 4.145 1.875 0.219 3.837 3.507 79.38 105.28 47.63 5.56 97.46 89.08 54 3.250 4.271 1.875 0.219 3.962 3.632 82.55 108.48 47.63 5.56 100.63 92.25 56 3.375 4.396 1.875 0.219 4.087 3.757 85.73 111.66 47.63 5.56 103.81 95.43 58 3.500 4.522 1.875 0.219 4.212 3.882 88.90 114.86 47.63 5.56 106.98 98.60 60 3.625 4.648 1.875 0.219 4.337 4.007 92.08 118.06 47.63 5.56 110.16 101.78 62 3.750 4.774 1.875 0.219 4.462 4.132 95.25 121.26 47.63 5.56 113.33 104.95 64 3.875 4.899 1.875 0.219 4.587 4.257 98.43 124.43 47.63 5.56 116.51 108.13 68 4.000 5.214 1.875 0.219 4.852 4.492 101.60 132.44 47.63 5.56 123.24 114.10 72 4.250 5.465 1.875 0.219 5.102 4.742 107.95 138.81 47.63 5.56 129.59 120.45 76 4.500 5.717 1.875 0.219 5.352 4.992 114.30 145.21 47.63 5.56 135.94 126.80 80 4.750 5.969 1.875 0.219 5.609 5.249 120.65 151.61 47.63 5.56 142.47 133.32 84 5.000 6.243 2.281 0.219 5.878 5.478 127.00 158.57 57.94 5.56 149.30 139.14 88 5.250 6.495 2.281 0.219 6.125 5.725 133.35 164.97 57.94 5.56 155.58 145.42 92 5.500 6.747 2.281 0.219 6.369 5.969 139.70 171.37 57.94 5.56 161.77 151.61 104 6.000 7.501 2.281 0.219 7.122 6.722 152.40 190.53 57.94 5.56 180.90 170.74 112 6.500 8.005 2.281 0.219 7.619 7.219 165.10 203.33 57.94 5.56 193.52 183.36Installation, Operation & Maintenance Instructions3.Being careful not to damage the seal, re a s s em b le the seal chamber housing and install the impeller.Ensure the gland gasket is in place. Slide the gland assembly into position against the face of the seal chamber. Assemble the gland bolts finger tight. Continuetightening alternately until secure.Do not distort the gland by overtightening. Verify the gland isconcentric with the shaft sleeve to prevent possible damage due to plete reassembly of the pump, frequently turning the shaft by hand to check for free rotation.If the shaft will not turn, seal has been improperly set.Installing The Seal Between Bearings1.Disassemble the bearings and bearing housings. Take both complete cartridges from their packages. Do not disassemble or alter the units.2.Slide the complete cartridge assemblies onto the shaft/sleeves, being careful not to dam a ge the packings inside the cartridge sleeves. Slide the packing follower and flexible graphite packing as far as possible onto the shaft/sleeve. Reassemble the bearing housings and bearings, and complete all required axial ad j ust m ents to the pump rotating assembly.3.With the gland gasket in place, slide the complete assembly intoposition against the face of the seal chamber. Assemble the gland bolts finger tight. Continue tightening al t er n ate l y until secure. Do not distort the gland by over t ight e n i ng.4.Leave the eccentric washers or shipping clips in place to maintain the setting position of the cartridge seal.Installation, Operation & Maintenance InstructionsOrdering Information1. Cartridge seal size = solid shaft or sleeve OD.2. Select single 609HTC arrangement.3. Determine whether seal chamber is standard or API 610.4. For other material combinations or size considerations, consultthe local John Crane representative.Quality AssuranceThis seal has been assembled in accordance with John Crane quality assurance standards and with proper maintenance and use will give safe and reliable operation to the maximum recommended performance as shown in any relevant approved John Crane publication.Materials of Construction - StandardBellows Assembly: Alloy 718Adaptive Hardware: 300 Series Stainless SteelFaces: Graphite-loaded Silicon Carbide (Sealide-C TM ) Silicon CarbideNickel Bonded Tungsten Carbide Static Seals: Flexible GraphiteSealide-C is a trademark of John Crane Inc.Operating (non-concurrent) LimitsPressure: Vacuum: 20 bar/300 psi Temperature: -75˚C to 425˚C/-100˚F to 800˚F(with flexible graphite static packing)Speed: To 25 mps /4,500 sfpmInstallation, Operation & Maintenance InstructionsIf the products featured will be used in a potentially dangerous and/or hazardous process, your John Crane representative should be consulted prior to their selection and use. In the interest of continuous development, John Crane Companies reserve the right to alter designs and specifications without prior notice. It is dangerous to smoke while handling products made from PTFE. Old and new PTFE products must not be incinerated. ISO 9001 and ISO14001 Certified, details available on request.©2015 John CraneRevised 10/15 IOM-609HTC/ECSNorth AmericaUnited States of America Tel: 1-847-967-2400Fax: 1-847-967-3915EuropeUnited Kingdom Tel: 44-1753-224000Fax: 44-1753-224224Latin America BrazilTel: 55-11-3371-2500Fax: 55-11-3371-2599Middle East & Africa United Arab Emirates Tel: 971-481-27800Fax: 971-488-62830Asia Pacific Singapore Tel: 65-6518-1800Fax:65-6518-1803。

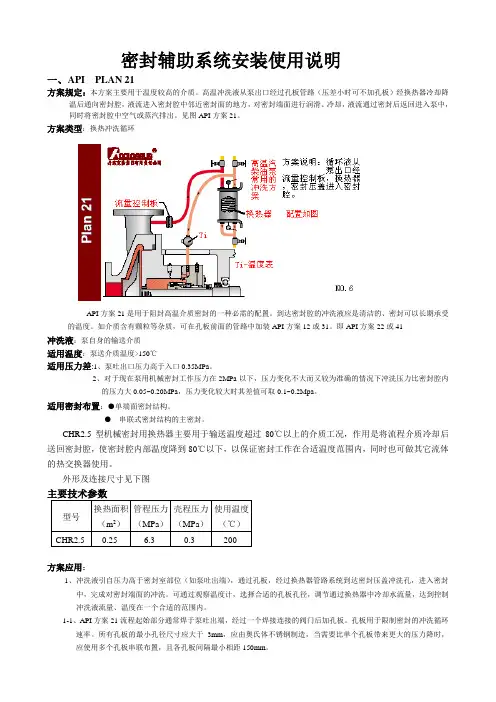

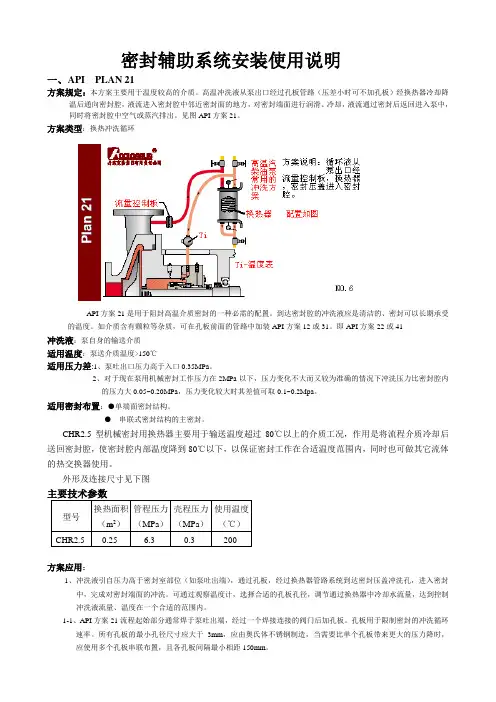

密封辅助系统安装使用说明一、A PI PLAN 21方案规定:本方案主要用于温度较高的介质。

高温冲洗液从泵出口经过孔板管路(压差小时可不加孔板)经换热器冷却降温后通向密封腔,液流进入密封腔中邻近密封面的地方,对密封端面进行润滑、冷却,液流通过密封后返回进入泵中,同时将密封腔中空气或蒸汽排出。

见图API方案21。

方案类型:换热冲洗循环API方案21是用于阻封高温介质密封的一种必需的配置。

到达密封腔的冲洗液应是清洁的、密封可以长期承受的温度。

如介质含有颗粒等杂质,可在孔板前面的管路中加装API方案12或31。

即API方案22或41冲洗液:泵自身的输送介质适用温度:泵送介质温度>150℃适用压力差:1、泵吐出口压力高于入口0.35MPa。

2、对于现在泵用机械密封工作压力在2MPa以下,压力变化不大而又较为准确的情况下冲洗压力比密封腔内的压力大0.05~0.20MPa,压力变化较大时其差值可取0.1~0.2Mpa。

适用密封布置:●单端面密封结构。

●串联式密封结构的主密封。

CHR2.5型机械密封用换热器主要用于输送温度超过80℃以上的介质工况,作用是将流程介质冷却后送回密封腔,使密封腔内部温度降到80℃以下,以保证密封工作在合适温度范围内,同时也可做其它流体的热交换器使用。

外形及连接尺寸见下图型号换热面积(m2)管程压力(MPa)壳程压力(MPa)使用温度(℃)CHR2.5 0.25 6.3 0.3 200方案应用:1、冲洗液引自压力高于密封室部位(如泵吐出端),通过孔板,经过换热器管路系统到达密封压盖冲洗孔,进入密封中,完成对密封端面的冲洗。

可通过观察温度计,选择合适的孔板孔径,调节通过换热器中冷却水流量,达到控制冲洗液流量、温度在一个合适的范围内。

1-1、API方案21流程起始部分通常焊于泵吐出端,经过一个焊接连接的阀门后加孔板。

孔板用于限制密封的冲洗循环速率。

所有孔板的最小孔径尺寸应大于3mm,应由奥氏体不锈钢制造,当需要比单个孔板带来更大的压力降时,应使用多个孔板串联布置,且各孔板间隔最小相距150mm。

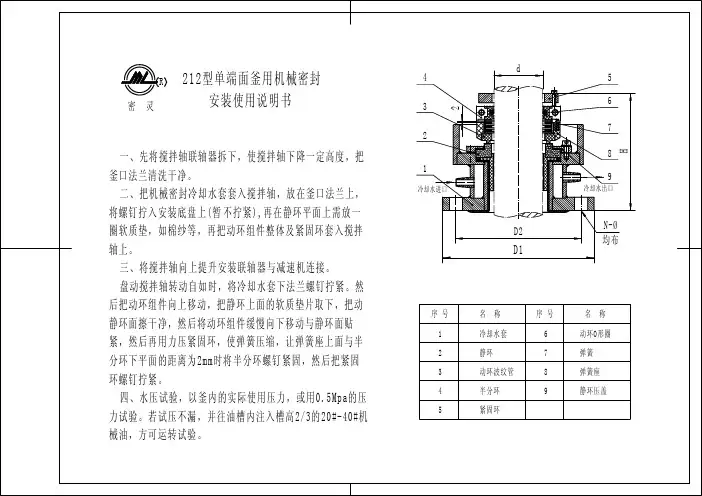

釜用机械密封使用说明书I S O9001认证企业化工部定点企业浙江长城减速机有限公司1 概述1.1 机械密封(端面密封)——是由至少一对垂直于旋转轴线的端面在流体压力和补偿机构弹力的作用以及辅助密封的配合下,保持贴合并相对滑动而构成的防止流体泄漏的装置。

1.2 釜用机械密封,适用于各种钢制釜、搪瓷釜、搪玻璃釜搅拌轴及类似的立式旋转轴密封。

1.3 机械密封是一种精密装置,其密封性能和寿命在很大程度上取决于机械密封的安装精度及使用机械密封的搅拌设备操作条件。

实践证明,在安装机械密封之前对安装机械密封部位的容器法兰端面,搅拌轴轴径精度应进行检验,并精心安装,是避免密封过早失效延长使用寿命的有效途径。

2 釜用机械密封型式、适用工况2.1 型式及主要工作参数见表1。

表1 型式及主要工作参数2.2 适用工况条件见表2。

表2 适用工况续表2 (完)2.3 结构改进型的适用工况条件见表3。

表3 改进型的适用工况2.4 注意:密封要求较高,轴需承受较大的径向力时,应选用带内置轴承的机械密封,但一般不作为轴的支承点。

若需要以此作为支承点时,应选用型号后带T的改进型机封。

3 釜用机械密封的安装3.1 安装前的有关要求3.1.1 对双端面机械密封在安装前应先进行静压试验,试验压力可不一定达到规定要求,主要是以防运输、搬运中损坏内部零件而进行的检查性试验。

3.1.2 安装机械密封部位的搅拌轴(或传动轴)应符合表4的规定。

表4 安装机封部位搅拌轴的精度mm3.1.3 当径向跳动公差达不到要求时,应考虑釜内增设中间轴承或底轴承,或选用带内置轴承的机械密封。

3.1.5 釜口法兰(或安装底盖)安装机架及机械密封的两端面应平行,其平行度应不大于0.05mm,可在圆周上测量H高度值,以最大和最小值来计算(见图2)。

3.1.6 釜口法兰(或安装底盖)的接口平面是安装机械密封的基准平面。

此平面必须清除干净,应光滑平整不允许有脏物及凹凸不平等缺陷,与传动装置轴心线(即机架轴心线)应保持垂直,否则会影响机械密封的密封性能造成泄漏,该平面与轴线的垂直度应不大于0.10mm;对中压釜用机械密封应不大于0.05mm。

机械密封的安装方法

1、机械密封安装前准备:

①检查轴系,清洁机械密封壳体、衬套和轴筒;

②选择合适的机械密封类型和规格;

③根据机械密封需要加定心波纹环,组装与安装前准备所需的螺钉、垫圈等;

2、机械密封安装:

①先用安装螺杆将衬套一端固定于机械密封壳体上;

②将机械密封的静叶片安装在衬套上;

③小心将机械密封垫片放入壳体内,使其没有与静叶片叶边抵消;

④在机械密封壳体内,与轴筒啮合处涂上一层润滑脂;

⑤安装一只螺母,将衬套另一端与轴筒固定在一起;

⑥在衬套外侧进行紧固,使衬套正处于轴筒的中心。

3、机械密封安装验收:

①安装完成后,移动轴筒,检查机械密封是否能灵活动作;

②检查密封间隙、填料的厚薄是否正确;

③检查机械密封螺杆是否紧固;

④在机械密封放入轴筒后,仔细检查轴筒壁厚度和机械密封是否有任何微小损坏。

4、投入使用前:

①确认轴系内充填介质符合要求,机械密封正常;

②启动时注意仪表压力介质是否过小,温度是否过高;

③注意机械密封对旁压的响应,并及时把握运行参数;

④应当清洁并检查工作表面,并及时定期加油保养;

⑤如有异常现象发生,应及时停机检查.。

密封辅助系统安装使用说明一、A PI PLAN 21方案规定:本方案主要用于温度较高的介质。

高温冲洗液从泵出口经过孔板管路(压差小时可不加孔板)经换热器冷却降温后通向密封腔,液流进入密封腔中邻近密封面的地方,对密封端面进行润滑、冷却,液流通过密封后返回进入泵中,同时将密封腔中空气或蒸汽排出。

见图API方案21。

方案类型:换热冲洗循环API方案21是用于阻封高温介质密封的一种必需的配置。

到达密封腔的冲洗液应是清洁的、密封可以长期承受的温度。

如介质含有颗粒等杂质,可在孔板前面的管路中加装API方案12或31。

即API方案22或41冲洗液:泵自身的输送介质适用温度:泵送介质温度>150℃适用压力差:1、泵吐出口压力高于入口0.35MPa。

2、对于现在泵用机械密封工作压力在2MPa以下,压力变化不大而又较为准确的情况下冲洗压力比密封腔内的压力大0.05~0.20MPa,压力变化较大时其差值可取0.1~0.2Mpa。

适用密封布置:●单端面密封结构。

●串联式密封结构的主密封。

CHR2.5型机械密封用换热器主要用于输送温度超过80℃以上的介质工况,作用是将流程介质冷却后送回密封腔,使密封腔内部温度降到80℃以下,以保证密封工作在合适温度范围内,同时也可做其它流体的热交换器使用。

外形及连接尺寸见下图型号换热面积(m2)管程压力(MPa)壳程压力(MPa)使用温度(℃)CHR2.5 0.25 6.3 0.3 200方案应用:1、冲洗液引自压力高于密封室部位(如泵吐出端),通过孔板,经过换热器管路系统到达密封压盖冲洗孔,进入密封中,完成对密封端面的冲洗。

可通过观察温度计,选择合适的孔板孔径,调节通过换热器中冷却水流量,达到控制冲洗液流量、温度在一个合适的范围内。

1-1、API方案21流程起始部分通常焊于泵吐出端,经过一个焊接连接的阀门后加孔板。

孔板用于限制密封的冲洗循环速率。

所有孔板的最小孔径尺寸应大于3mm,应由奥氏体不锈钢制造,当需要比单个孔板带来更大的压力降时,应使用多个孔板串联布置,且各孔板间隔最小相距150mm。

机械密封安装使用说明书本厂已通过高压、大轴径机械密封许可证验证XK06—043—00077SHANGZHI CAULDRON-USING MACHINERY SEAL PLECE FACTORY釜用机械密封的安装要求机械密封是精密的部件,设备的制造精度及安装精度要求都很严格,如果装配不当就会影响密封性能。

正确安装必须注意以下几点:1.安装机械密封部位的轴制造公差为h8,表面粗糙度为1.6um;2.安装机械密封部位的轴或轴套端部应做成倒角并修光,如图所示:3.搅拌轴的轴向窜动量小于0.3mm,径向摆动量小于0.5mm(在机械密封部位测量);4.搅拌轴与釜口法兰的垂直度不大于0.5mm,搅拌轴与釜口法兰的同心度不大于0.5mm;机械密封的使用寿命是建立在设备满足上述条件、设备使用工况满足机械密封的使用参数、日常维护保养正确的前提下。

2017/2018型机械密封使用说明书1.立式容器安装完毕后,先将容器釜口水平校准,检测搅拌轴在机械密封部位的摆动量小于0.5mm,轴向窜动量小于0.3mm。

2.机械密封在安装到釜体以前必须先做静压试验,试验最大压力为2.5Mpa,试验介质为油或水,保压30min后,平均泄漏量低于5ml/h,可装在釜体上。

3.将机械密封装在釜体上,接通冷却水管。

无辅助装置的将封液口打开加满封液后堵上,(机械密封液一般用干净的甘油、机油、纯水等),不带辅助装置的使用压力≤0.6Mpa;且需每星期为机械密封加封液,加封液时应在停机、釜内无压力的状态下。

4.搅拌轴叶轮没有校动平衡的,釜内必须有2/3的釜物料或水的情况下开动搅拌,在釜上测试静压试验为实际使用压力的1.25倍,动压实验为实际使用压力,搅拌轴经≤80mm的泄漏小于6ml/h,搅拌轴径>80mm的泄漏量小于8ml/h(特殊设计的机械密封不受此限)。

5.无辅助装置的机械密封使用30天后要重新检查封液情况,必须重新确认封液加满后将封液堵上。

机械密封安装说明目录1.预警 22.设备检查 23.机械密封安装 53.1带有压板的套筒型密封安装 53.2带有中心接头的筒型密封安装 63.3零件型密封安装73.4钩状型套管密封安装84.管线说明95.泵性能测试96.可操作性建议107。

维修1111.预警请仔细阅读此手册。

根据以下说明安装将会有助于机械密封无故障运行,延长使用寿命。

相关的机械密封辅助设备(储罐,冷却器等)要求单独的说明。

机械密封和相关的设备必须在未打开,原始装箱情况下进行运输和仓储。

存放机械密封和相关设备的仓库必须干燥无尘。

避免将设备暴漏在温度波动较大和辐射环境下。

最终用户必须确定指派搬运,安装及操作人员熟悉机械密封和相关设备的设计及操作要求。

2.设备检查2.1设备拆卸前遵循装置安全规定2.1.1指派人员穿戴安全设备2.1.2关闭设备驱动和阀门2.1.3隔离设备并释放系统中压力2.1.4油罐有毒材料规定查阅材料安全数据表(MSDS)2.2 根据设备制造商说明允许进入密封安装区进行设备拆卸2.3 移去现存的焊封法(机械密封或其他方面)。

彻底清洁密封腔和轴。

2.4确定轴尺寸与密封安装图上所示一样。

检查垫片下表面确保它们没有凹凸或刮痕2.5 确定密封腔孔或指示安装内径与安装图上所示一样。

2.6 机械密封设备安装和动作的任何改变(重做)检查并根据密封安装图进行。

2对于球型或转动性轴承来说,沿轴上任何一点轴偏转不应该超过0.05mm(0.002“)TIR(指示器总读数)。

对于套管型轴承,参考制造商说明。

如果设备没有完全拆下,确定偏转接近密封位置。

上述值适用于轴速范围在1000到3600RPM.高于或低于这些值请咨询FLOWSERVE 代表。

见图1轴端余隙不超过0.25 mm(0.010“)TIR不考虑推力轴承型。

见图2根据制造商规定应检查径向轴位移。

通产个情况0.05-0.10mm适用于球型或转动型轴承。

而套管或经向轴承通常在0.10-0.15mm (0.004-0.006‘‘)范围内见图三3至轴中心线的密封腔方形应在0.015mm每25mm轴半径(0.0005‘‘每1’’轴半径),注意:确保轴端余隙不会影响读数。

机械密封的安装方法

机械密封的安装方法:

1. 准备工作: 在安装机械密封之前,首先要做好准备工作。

清

洁密封面和轴颈表面,确保其光洁无污染,移除所有杂物。

2. 安装密封圈: 将机械密封的主要密封圈(通常为橡胶密封圈)放在密封座上,确保其位置正确,并能够紧密固定在密封座上。

3. 安装间隙填料: 根据实际需要,安装必要的间隙填料。

将填

料推入填料腔内,注意填料的平整度和密实度。

4. 轴封安装: 轴封也是机械密封的重要组成部分之一。

将轴封

安装在轴颈上,并确保其位置正确,可靠固定。

注意不要使轴封磨损或变形。

5. 固定紧固件: 使用正确的紧固件,如螺栓、螺母等,将机械

密封和其他密封部件固定在其安装位置上。

确保紧固件牢固可靠,不会松动。

6. 润滑和检查: 在安装完成后,使用适量的润滑剂涂抹在机械

密封上,以减少摩擦和磨损。

然后,对安装的机械密封进行检查,确保其安装质量和位置正确。

7. 测试和调整: 在安装完成后,进行机械密封的测试和调整。

检查密封效果是否良好,是否存在泄漏等问题。

如果发现问题,进行相应的调整和修复。

8. 安装记录: 安装完成后,应进行安装记录,记录机械密封的安装日期、安装人员、安装过程中的注意事项等重要信息,以便后续使用和维护。

9. 保养和维护: 安装完成后,定期保养和维护机械密封,以确保其长期稳定运行。

注意及时更换磨损部件,保持密封效果的良好状态。

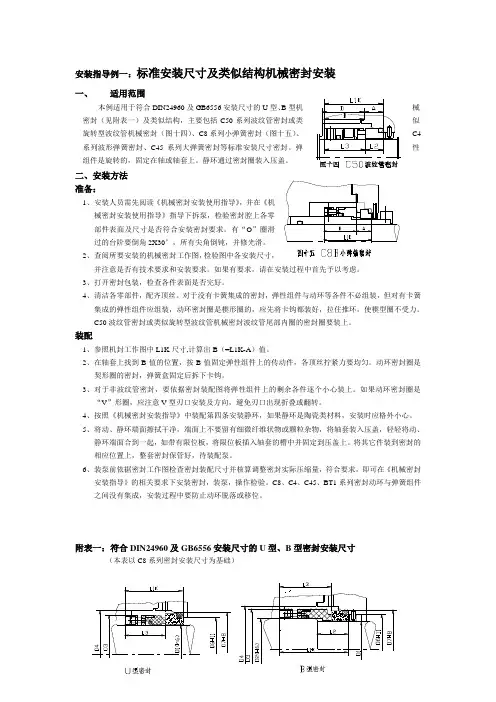

安装指导例一:标准安装尺寸及类似结构机械密封安装一、适用范围本例适用于符合DIN24960及GB6556安装尺寸的U型、B密封(见附表一)及类似结构,主要包括C50旋转型波纹管机械密封(图十四)、C8系列波形弹簧密封、C45二、安装方法准备:1、安装人员需先阅读《机械密封安装使用指导》,并在《机械密封安装使用指导》指导下拆泵,检验密封腔上各零部件表面及尺寸是否符合安装密封要求。

有“O”圈滑过的台阶要倒角2X30°,所有尖角倒钝,并修光滑。

2、查阅所要安装的机械密封工作图,检验图中各安装尺寸,并注意是否有技术要求和安装要求。

如果有要求,请在安装过程中首先予以考虑。

3、打开密封包装,检查各件表面是否完好。

4、清洁各零部件,配齐顶丝。

对于没有卡簧集成的密封,弹性组件与动环等各件不必组装,但对有卡簧集成的弹性组件应组装,动环密封圈是楔形圈的,应先将卡钩都装好,拉住推环,使楔型圈不受力。

C50波纹管密封或类似旋转型波纹管机械密封波纹管尾部内圈的密封圈要装上。

装配1、参照机封工作图中L1K尺寸,计算出B(=L1K-A)值。

2、在轴套上找到B值的位置,按B值固定弹性组件上的传动件,各顶丝拧紧力要均匀。

动环密封圈是契形圈的密封,弹簧盒固定后拆下卡钩。

3、对于非波纹管密封,要依据密封装配图将弹性组件上的剩余各件逐个小心装上。

如果动环密封圈是“V”形圈,应注意V型刃口安装及方向,避免刃口出现折叠或翻转。

4、按照《机械密封安装指导》中装配第四条安装静环,如果静环是陶瓷类材料,安装时应格外小心。

5、将动、静环端面擦拭干净,端面上不要留有细微纤维状物或颗粒杂物,将轴套装入压盖,轻轻将动、静环端面合到一起,如带有限位板,将限位板插入轴套的槽中并固定到压盖上。

将其它件装到密封的相应位置上,整套密封保管好,待装配泵。

6、装泵前依据密封工作图检查密封装配尺寸并核算调整密封实际压缩量,符合要求,即可在《机械密封安装指导》的相关要求下安装密封,装泵,操作检验。

液压安装说明安装注意事项1、安装前,应首先检查液压缸的表面,不得有毛刺、飞边等会伤害到密封件的缺陷。

2、要求缸体和活塞杆上必须有安装倒角。

3、灰尘、脏污、碎屑和其它外界异物必须小心清除。

4、安装时不能装错方向或破坏密封唇口,通过螺纹、导向环沟槽时应遮盖。

因为密封件不能在沟缝、钻孔或粗糙的的表面上被推过。

6、缸桶、活塞、活塞杆和密封件在安装前应涂油或油脂,并要考虑到与密封介质有良好的相容性。

7、确保密封圈清洁,不允许有灰尘等杂质附在密封圈上。

8、安装时不要将密封圈旋入沟槽,以免造成密封圈扭转、翻滚。

9、不允许用带有尖角的工具装配密封圈。

在不易装入的情况下,可以使用特殊的安装工具。

安装方法根据密封件的材料和安装位置不同,大致可以分为以下几种方法:1、橡胶类的单体密封圈,如O型圈、Y型圈等,可以用手直接拉伸或弯曲。

2、PTFE等塑料材料的密封圈不能过度拉伸,安装时采用加热的方法,在考虑到承受能力的情况下,在约80℃的油或热水中加热,密封材料很容易被扩张并恢复原状。

3、尽量避免液压密封件产生过大的拉伸,以免产生塑性变形等而影响密封性能。

贮存1. 密封件的存放室温最好在摄氏25度以下,避免密封件产生高温老化。

2. 密封件必须存放在密封包装内,避免和空气中臭氧、水分或尘埃等接触。

3. 密封件应避免光照,特别是直接的日光或紫外线辐射较大的人造光源。

技术参数温度硬度线速度适用介质摩擦系数(一)安装或维修前的准备1、工况相符合。

2、应确保系统已经关闭,并处于无压及冷却状态。

3、确认机械密封的型号及生产厂家,以确保机械密封的工作参数和应用。

对于单端面机械密封的维修,在拆除轴套前应测量其相对位置尺寸并记录,以确保机械密封压缩量的准确调整。

4、检查泵轴向窜量,不允许超过±0.5mm,如有轴套,不允许轴套有轴向移动。

5、检查安装机械密封的轴或轴套的径向跳动是否在允许值内。

轴或轴套直径(mm)16~28 30~60 65~80 85~100径向跳动允差(mm) 0.06 0.08 0.10 0.12(二)、安装1、清洁密封腔体。

机械密封装置操作说明书1. 简介机械密封装置是一种用于控制或阻止流体介质泄漏的装置。

本操作说明书旨在向用户提供使用机械密封装置的详细指导,包括安装、调试、操作和维护。

2. 安装2.1 准备工作在进行机械密封装置的安装之前,确保已经进行了以下准备工作:- 检查机械密封装置的外观是否完好,无损坏或缺损。

- 根据设备要求,选择适当的机械密封装置进行安装。

- 准备所需的安装工具和材料。

2.2 安装步骤根据以下步骤进行机械密封装置的安装:1. 将机械密封装置适配到设备的密封位置,并确保正确匹配。

2. 使用适当的工具,根据设备要求进行固定。

3. 检查安装是否牢固,并确保机械密封装置没有明显的松动。

3. 调试机械密封装置的调试过程是确保其正常运行的重要步骤。

在进行调试之前,请确保已按照安装步骤正确安装。

3.1 调试步骤按照以下步骤进行机械密封装置的调试:1. 检查密封装置是否正确连接到设备。

2. 检查密封环是否正常,并确保其没有损坏。

3. 按照设备要求,逐步增加压力,观察密封装置的运行情况。

4. 检查密封装置是否出现泄漏,并根据需要进行调整或更换。

4. 操作4.1 操作步骤按照以下步骤进行机械密封装置的操作:1. 开启或关闭设备之前,确保密封装置已处于正常工作状态。

2. 操作设备时,根据设备要求调整密封装置的压力和温度。

3. 定期检查密封装置的工作情况,如有异常应及时处理。

4.2 注意事项在进行机械密封装置的操作时,请注意以下事项:- 避免过高或过低的压力和温度,以免对机械密封装置造成损坏。

- 定期检查密封装置的紧固件并进行调整,确保其正常运行。

- 在替换或维修时,使用与原装配件相应的零件,确保密封装置的性能。

5. 维护5.1 维护周期机械密封装置需要定期进行维护以确保其长时间运行。

- 对于常规使用的机械密封装置,建议每隔3个月进行一次维护。

- 对于高温、高压等特殊工况下使用的机械密封装置,建议每隔1个月进行一次维护。

机械密封安装和使用要求范本第一章概述1.1 目的本文档的目的是规范机械密封的安装和使用要求,以确保机械密封的正常运行和延长使用寿命。

1.2 适用范围本文档适用于所有机械密封的安装和使用,包括但不限于泵、压缩机、搅拌器等设备。

第二章安装要求2.1 器材准备在安装机械密封之前,必须进行器材准备工作。

这包括检查机械密封的完整性和准备所需的工具和材料。

2.2 前期准备在进行安装前,必须对设备进行清洁,并确保与机械密封有关的表面光滑、平整。

2.3 安装步骤(1)根据设备的特点和要求,选择适当的机械密封型号。

(2)根据机械密封的安装手册,安装机械密封。

(3)在安装过程中,必须确保按照正确的顺序和力度旋紧螺栓。

(4)在机械密封的各个连接口处使用适当的密封材料,以确保密封性能。

(5)安装完毕后,对机械密封进行检查,确保无渗漏和松动现象。

2.4 安装注意事项(1)安装过程中要避免机械密封与其他器材的碰撞和损坏。

(2)机械密封的外壳应与设备的定位孔对齐,避免安装不稳定。

(3)安装完成后,应进行密封测试,以确保密封性能满足要求。

第三章使用要求3.1 润滑机械密封在使用过程中需要润滑,以减少摩擦和磨损。

根据机械密封的要求,选择适当的润滑剂,并定期进行补充和更换。

3.2 温度控制机械密封在使用过程中要注意控制温度,避免过热或过低的情况。

在设备运行前,必须确保机械密封的冷却系统正常工作。

3.3 操作方法在操作机械密封之前,必须详细阅读机械密封的操作手册,并按照要求进行操作。

特别要注意启动和停止时的操作流程。

3.4 维护和保养定期进行机械密封的维护和保养工作,包括清洁、润滑、紧固等。

发现任何异常情况,应及时进行调整和修理。

3.5 故障处理当机械密封出现故障时,必须及时停机,并根据机械密封的故障诊断方法进行排查和处理。

必要时可以联系供应商进行技术支持。

第四章安全要求4.1 人身安全在安装和使用机械密封时,必须严格遵守安全操作规程,做好个人防护措施。

机械密封安装方法

1、安装前的准备:

(1)使用的机械密封的型号、尺寸、材质、转矩需符合设计要求;

(2)进行检查,检查机械密封表面的外观,阻力是否正常;

(3)确保机械密封的轴系放行表面光滑、无缺陷,空气法兰中心偏移量要在可接受

范围内;

(4)检查安装工具,包括扳手、剪刀、清洁工具等,确保清洁有效,没有发现有脏污、刮伤机械密封表面;

(5)使用清洁空气将机械密封内部清洗干净;

(6)运转平稳,没有发现机械密封的发振、隆鸣。

2、安装步骤:

(1)打开取出机械密封放行螺丝,可以采取专用工具进行拆卸,以免损坏装置和机

械密封;

(2)中轴径处封闭放行活塞,用扳手拆卸夹紧套,将放行活塞取出;

(3)用扳手夹紧机械密封的机械装置,组装放行活塞,并将机械密封系统整体安装;

(4)将机械密封安装到装置轴系,并用指定螺丝固定;

(5)将机械密封表面和装置密封面涂上适当的润滑剂,以免接触面磨损;

(6)在机械密封外出口和安装件的套管上涂上适当的密封剂;

(7)将安装件连接到机械密封,根据设计要求使用专用螺丝进行夹紧,确保安装牢固;

(8)根据位置要求,操作机械密封,确保机械密封处于正确的密封位置;

(9)机械密封安装完成后,检查夹紧件是否牢固,不能有漏洞;

(10)将轴封元件放回原位,用扳手夹紧螺栓,并进行联轴器的安装,以确保紧固。

3、安装之后的检查:

(1)检查机械密封的螺母是否牢固,有无松动的现象;

(2)将机械密封加气,观察其密封功能是否正常;

(3)将机械密封接通液体,检查其密封效果是否良好;

(4)启动装置,在正常运转时检查机械密封是否出现异常噪音,以确保机械密封的可靠性。

机械密封安装使用指导一.适用范围适用于旋转轴用机械密封安装,以卧式离心泵用机械密封安装为基准,机械密封为内装、接触式,转速不超过5000转/分或端面速度≤25米/秒,密封工作温度在-40℃~260℃或介质温度低于400℃,其它设备用机械密封安装可参考使用。

二.安全建议安装机械密封前,必须保证相关设备、系统均已停用和处于非工作状态,并且已达到环境温度,有压部分已泄到常压,保证机械密封安装过程中人身安全。

三.安装步骤:准备1.准备好所要安装的密封后,各件拆装顺序。

拆泵,将旧的填料或机封拆除。

2.检查泵上与轴套、压盖相接触的金属件表面是否完好。

3.为了避免非金属元件(如"○"元件滑过的所有台肩部位加工出2x30光滑(如图一)直径处金属表面粗糙度Ra应小于0.8μm,静密封圈处的金属表面粗糙度Ra应小于3.2μm。

4.清洁密封腔体,并检查各安装表面是否有损伤痕迹。

5.检查与机械密封相关的安装连接尺寸是否与机械密封工作图相符。

6.校核密封腔体中旋转件及静止件的轴向及径向跳动,不超过国家标准规定极限值。

轴端部跳动小于0.1mm, (如图二)轴径向跳动小于0.03-0.05mm., (如图三)密封腔止口端面与轴的垂直度小于0.05mm。

(如图四)如果达不到上述要求,应更换轴承或调整相关部件。

7、擦净各部件,对滑移部位添加润滑剂,该润滑剂要与密封材料及介质相容。

推荐使用润滑剂:肥皂水、水、硅润滑脂、乙二醇或甘油。

装配1.机械密封的装配要求在干燥、清洁的环境中进行。

2.拆开机械密封包装,注意密封端面不可与硬物相碰。

3.依据密封工作图,确定密封工作长度L3(以符合DIN24960的C8U型机械密封为例)(见图五)。

3-1、密封弹性组件(包括动环)的工作长度是经过计算的,即在规定的运行寿命内能保持合适的端面比压及弹性补偿量的长度。

工作长度与其自由状态的长度差值,即是密封的压缩量,安装中,需计算得出实际压缩量。

机械密封使用技术要求和安装说明机械密封是一种用于密封旋转轴的装置,广泛应用于各种机械设备中。

为了保证机械密封的有效性和性能,有一些技术要求和安装说明需要遵循。

下面是关于机械密封使用技术要求和安装说明的详细介绍。

技术要求:1.材料选择:机械密封的材料应具有耐高温、耐磨损和耐腐蚀等特性。

通常使用的材料有陶瓷、碳化硅、硬质合金等。

2.密封面要求:密封面的加工质量对机械密封的性能至关重要。

密封面应保证平整度、光洁度和斜度的要求,以减少泄漏和摩擦。

3.润滑和冷却:机械密封工作时会产生摩擦和热量,因此需要进行润滑和冷却。

选择适当的润滑剂和冷却剂,并确保其足够供应,以延长机械密封的使用寿命。

4.压力和温度控制:机械密封的工作环境中压力和温度的控制非常重要。

合理选择机械密封的类型和结构,以满足不同工作条件下的压力和温度要求。

5.安全防护:机械密封在高速旋转时存在一定的安全隐患。

因此,需要采取适当的安全措施,如装置防护罩和报警系统等,防止意外事故的发生。

安装说明:1.准备工作:在安装机械密封之前,需要彻底清洁轴封和轴颈的密封面,以确保密封效果。

2.轴封选择:根据使用环境、介质性质和工况要求等,选择适当的机械密封类型和规格。

3.安装位置:机械密封通常安装在轴颈和外壳之间。

请确保安装位置平整、光洁,以保证密封效果。

4.安装方法:将机械密封安装在轴封座上,并确保密封件和轴颈之间没有明显间隙。

按照安装说明,适当调整压紧力和压盖的位置,使其压紧而不会过紧。

5.调试和测试:完成安装后,进行密封性能的调试和测试。

运行机械设备,观察是否有泄漏和异常情况,并进行调整和修正。

6.维护保养:机械密封需要定期进行维护保养,如清洁、润滑和更换密封件等。

请按照规定的维护保养周期和方法进行操作,以延长机械密封的使用寿命。

总结:机械密封使用技术要求和安装说明是保证机械密封性能和有效性的关键。

选择适当的材料和密封面加工质量,合理控制压力和温度,进行润滑和冷却,以及采取安全防护措施等,都是确保机械密封正常运行的重要因素。