Mastercam9.0—球头轴

- 格式:doc

- 大小:1.44 MB

- 文档页数:8

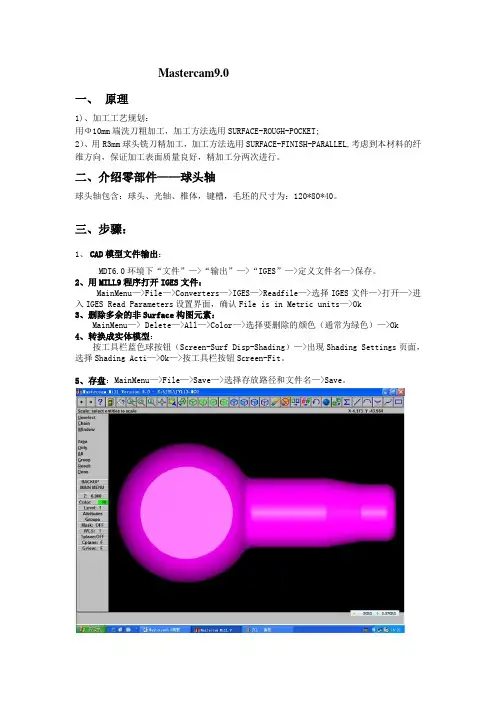

Mastercam9.0一、原理1)、加工工艺规划:用Ф10mm端洗刀粗加工,加工方法选用SURFACE-ROUGH-POCKET;2)、用R3mm球头铣刀精加工,加工方法选用SURFACE-FINISH-PARALLEL,考虑到本材料的纤维方向,保证加工表面质量良好,精加工分两次进行。

二、介绍零部件——球头轴球头轴包含:球头、光轴、椎体,键槽,毛坯的尺寸为:120*80*40。

三、步骤:1、CAD模型文件输出:MDT6.0环境下“文件”—>“输出”—>“IGES”—>定义文件名—>保存。

2、用MILL9程序打开IGES文件:MainMenu—>File—>Converters—>IGES—>Readfile—>选择IGES文件—>打开—>进入IGES Read Parameters设置界面,确认File is in Metric units—>Ok3、删除多余的非Surface构图元素:MainMenu—> Delete—>All—>Color—>选择要删除的颜色(通常为绿色)—>Ok4、转换成实体模型:按工具栏蓝色球按钮(Screen-Surf Disp-Shading)—>出现Shading Settings页面,选择Shading Acti—>Ok—>按工具栏按钮Screen-Fit。

5、存盘:MainMenu—>File—>Save—>选择存放路径和文件名—>Save。

6、画粗加工边界:按Cplane-Top和Gview-Top按钮—>MainMenu—>Create—>Rectangle—>1Points—>输入尺寸为110mm×80mm—>OK—>Origin—>MainMenu—>点击Cplane-3D和Gview-Isometric。

第1章Mastercam基本操作1.1Mastercam简介Mastercam是美国CNC Software公司研制开发的CAD/CAM系统。

Mastercam包括3大模块,即DESIGN、LATHE和MILL,它是一套兼有CAD和CAM功能的套装软件。

Mastercam作为基于PC平台开发的CAD/CAM软件,虽然不如工作站软件功能全、模块多,但就其性能价格比来说更具灵活性。

Mastercam对硬件要求较低,且具有操作灵活、易学易用的特点,能使企业很快见到效益。

可以在Windows 98、Windows 2000和Windows NT等操作环境下运行,Mastercam由于其价格相对较低,又是在PC平台下应用,硬件投入小,所以有着巨大的发展潜力。

Mastercam的当前最新版本是9.X,目前较为常用的是8.0版本,在操作上总体区别不大。

提示:本书将以Mastercam 9中文版为蓝本进行讲述。

DESIGN模块中不仅可以设计编辑复杂的二维、三维空间曲线,还能生成方程曲线,同时其尺寸标注、注释等也较为方便。

在其曲面造型功能中,采用NURBS、PARAMETRICS等数学模型,有十多种生成曲面的方法,还具有曲面修剪、曲面倒圆角、曲面偏移、延伸等编辑功能,还可以进行实体造型,同时提供了可靠的数据交换功能。

在Mastercam中可以直接输入中文,并支持Turetype字体。

MILL模块主要用于生成铣削加工刀具路径。

Mastercam支持2轴、3轴、4轴和5轴加工程序的编制。

可以直接加工曲面及实体,提供多种刀具路径形式和走刀方式。

同时还提供了刀具路径的管理和编辑、路径模拟、实体加工模拟和后处理等功能,Mastercam可以直接与机床控制器进行通信。

LATHE模块主要用于生成车削加工刀具路径。

可以进行精车、粗车、车螺纹、径向切槽、钻孔、镗孔等加工功能。

在最新的9.0版本中,还有WIRE线切割加工模块与ROUTER冲床加工模块。

第1章M a s t e r c a m基本操作本章重点介绍基础知识和最常用的操作命令。

通过本章的学习,用户可以了解Mastercam软件的功能特点以及最常用的操作。

Mastercam简介Mastercam X2工作界面快捷键文件管理系统规划饭盒模具设计实例饭盒模具型腔数控加工实例本章要点本章案例1.1 Mastercam简介Mastercam软件是美国CNC_Software有限公司开发的产品。

在国内外CAD/CAM领域,Mastercam是微机平台上装机量最多、应用最广泛的软件,成为CAD/CAM系统的行业标准。

Mastercam软件是最经济有效的CAD/CAM软件系统,包括美国在内的各工业大国皆一致采用本系统,作为设计、加工制造的标准。

Mastercam为全球PC级CAM,全球销售量第一名,是工业界及学校广泛采用的CAD/CAM系统。

Mastercam具有强大、稳定、快速的功能,使用户不论是在设计制图上,或是CNC铣床、车床和线切割等加工上,都能获得最佳的成果,而且Mastercam是一套兼容于PC平台下,配合Microsoft Windows操作系统,且支持中文操作,让用户在软件操作上更能无往不利。

Mastercam是一套全方位服务于制造业的软件,包括铣削、车削、实体、木雕、浮雕、线切割六大模块。

铣削功能模块用于生成铣削加工刀具路径,车削功能模块用于生成车削加工刀具路径,实体功能模块用于创建二维及三维工程图形,木雕功能模块用于木雕刀具路径,浮雕功能模块用于创建浮雕刀具路径,线切割功能模块用于创建电火花切割刀具路径。

本节重点介绍铣削模块以及结合实体模块设计模具两方面知识。

1.1.1 实体模块简介实体模块的主要功能及特点如下:●具有完整的曲线曲面建模功能,建立2D、3D几何模型十分方便。

●灵活、完整的曲线曲面编辑和分析功能,保证几何模型的精度。

●修改几何模型后,相关的尺寸标注自动更新。

●可在多个窗口内动态旋转、缩放几何图形。

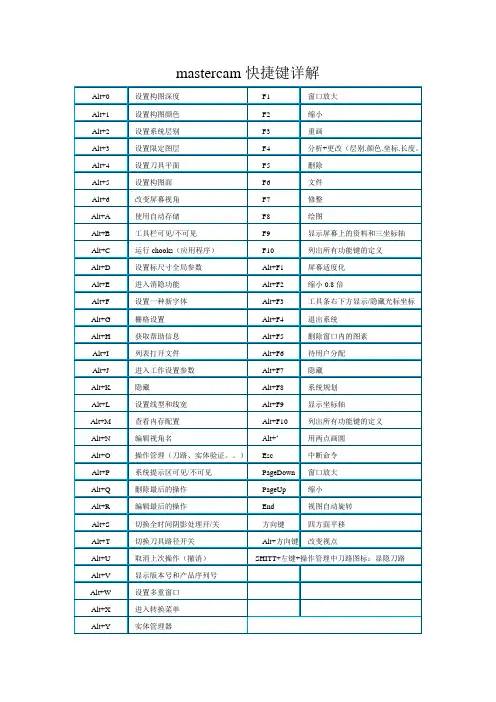

mastercam快捷键详解点的编辑:输入坐标:当要输入点的X,Y,Z坐标与上一次对应相同时,该坐标可不输入,系统自动以上次点的对应坐标做为这次点的对应坐标。

绘图→点→指定位置→相对点→选已知点→极坐标→输入S(以两个已知点距离定义相对距离)L(选取图素长度)A(角度)→。

绘图→点→等分绘点(n等份,但输入点数为n+1)绘图→点→指定长度(创建点与选取时靠近鼠标的端点之间距离为指定长度,圆的端点为0°位置点)曲线:当TYPE为P时,创建的为参数型样条曲线;当为N时,创建为NURBS样条曲线。

生成曲线方法:1、选取通过点2、转换已有曲线串联3、熔接两条曲线。

1、选取通过点:1、手动(依次顺序指定通过的各点)2、自动(选取已有第一、第二和最后一个点,系统自动根据这3点和绘图区其他各点的位置自动选取曲线通过点并绘出曲线,为了避免扭曲,系统会自动删除或空掉一些无关的点)当选取第一点和最后一点相同时,可创建一条封闭曲线,但必须至少存在三个不同位置点。

端点状态:设置曲线端点处切线方向。

(Y时:选取完后将显示曲线首尾切向,并可编辑曲线→F为编辑第一点,L为编辑最后一点。

N时:则不显示)三点弧:将曲线端点切线方向设置为邻近3个点(F为前三点,L为选取的后三点)确定的圆弧切线方向。

自然状态:系统默认,自动计算出生成最小长度曲线的端点切线方向,端点状态为N时系统即是采用该切向生成曲线)值输入:输入点坐标来设置端点切向。

角度:通过指定切线方向与+X轴夹角来定义。

另一图素:通过另一曲线上的点的切线方向设置。

另一端点:选择曲线时,应该靠近所需端点那端。

换切向:切向反向。

(三点自然状态不能切换)2、转换已有曲线串联3、熔接两条曲线:创建一条与两条曲线在选取位置相切的样条曲线。

第一曲线:重新选取第一条曲线及切点。

第二曲线;重新选取第二条曲线及切点修整方式:1、修剪第一条2、修剪第二条B、两条均修剪N、不修剪熔接值1/2:指定与第1/2条曲线的熔接值。

mastercam命令MasterCAM V9.0 命令解说一览表挖槽(Pocket)粗加工Contour外形铣削Horizontal:水平线3D等距(Scallop)精加工交线清角(Pencil)精加工平行铣削(Parallel)精加工放射状(Radial)精加工Spiral:实体钻孔螺旋Import:汇入NICSolid 实体生成命令Extrude 挤出将若干共平面的串连曲线外形,沿着一个指定的挤出方向和距离,拉伸而生成挤出实体。

Revolve 旋转将若干共平面的串连外形,绕着一指定直线旋转而生成旋转实体Sweep 扫掠将若干封闭的、共平面的串连外形(称为断面),沿着一串连路径扫掠而生成扫掠实体。

断面和路径之间的角度一直保持不变。

Loft 举升将若干封闭的串连外形(断面),按选取的顺序以平滑或线性方式在外形之间熔接,并在第一个和最后一个外形上覆上实体面的方式而生成举升实体。

Fillet 倒圆角对实体的边界线,即在组成边界线的二个相邻面之间,生成光滑的圆角。

实体倒圆角有圆形断面,它可以看作面之间的滚球熔接(Rolling Ball Blend),尤如一个球体沿着选取的边界线上滚动,并在球体路径上作并或差集运算以形成圆顺的边界。

Chamfer 倒角对实体的边界线,即在组成边界线的二个相邻面之间,以直线断面的边界熔接型式,通过并或差集运算插入一新面,生成实体倒角。

新面与原始边界线的相邻面不是以相切方式连接。

Shell 薄壳将实体内部挖空,并给各实体面赋以一指定厚度值,生成薄壳实体Boolean 布林运算对二个以上存在的实体作布尔(布尔)运算(结合(并)、切割(差)、交集),生成一个新实体。

Solids mgr 实体管理在实体管理员视图中,以树状结构方式依产生顺序列出实体的每一个操作记录,包括操作的参数和图形,可以进行修改和编辑。

Primitives 基本实体生成基本的解析实体,包括生成圆柱体、圆锥体、立方体、圆球体和圆环体。

第1章M a s t e r c a m基本操作本章重点介绍基础知识和最常用的操作命令。

通过本章的学习,用户可以了解Mastercam软件的功能特点以及最常用的操作。

本章要点Mastercam简介Mastercam X2工作界面快捷键文件管理系统规划本章案例饭盒模具设计实例饭盒模具型腔数控加工实例M a s t e r c a mX 2 中文版快速提高 轻松上手M a s t e r c a m X 2模具加工实例图解2TLong Books腾龙图书1.1 Mastercam 简介Mastercam 软件是美国CNC_Software 有限公司开发的产品。

在国内外CAD/CAM 领域,Mastercam 是微机平台上装机量最多、应用最广泛的软件,成为CAD/CAM 系统的行业标准。

Mastercam 软件是最经济有效的CAD/CAM 软件系统,包括美国在内的各工业大国皆一致采用本系统,作为设计、加工制造的标准。

Mastercam 为全球PC 级CAM ,全球销售量第一名,是工业界及学校广泛采用的CAD/CAM 系统。

Mastercam 具有强大、稳定、快速的功能,使用户不论是在设计制图上,或是CNC 铣床、车床和线切割等加工上,都能获得最佳的成果,而且Mastercam 是一套兼容于PC 平台下,配合Microsoft Windows 操作系统,且支持中文操作,让用户在软件操作上更能无往不利。

Mastercam 是一套全方位服务于制造业的软件,包括铣削、车削、实体、木雕、浮雕、线切割六大模块。

铣削功能模块用于生成铣削加工刀具路径,车削功能模块用于生成车削加工刀具路径,实体功能模块用于创建二维及三维工程图形,木雕功能模块用于木雕刀具路径,浮雕功能模块用于创建浮雕刀具路径,线切割功能模块用于创建电火花切割刀具路径。

本节重点介绍铣削模块以及结合实体模块设计模具两方面知识。

1.1.1 实体模块简介实体模块的主要功能及特点如下:● 具有完整的曲线曲面建模功能,建立2D 、3D 几何模型十分方便。

MasterCAM V9.0 命令解说一览表Analyze 分析分析并显示屏幕上图素的有关信息Create 绘图绘制图素,建立2D,3D几何模型并完成工程作图File 档案与文件有关的操作,包括文件的查询存取,编辑,浏览,打印,图形文件的转换,NC程序的传输等Modify 修整修改几何图形,包括倒圆,修整,打断,连接,延伸,改变曲面法向,动态移位等Xform 转换对图素或图素群组做图形变换,包括镜向,旋转,平移,单体补正,串连补正等Delete 删除删除图形或恢复图形Screen 屏幕改变屏幕上图素的显示属性Solids 实体生成实体模型。

包括用挤出,旋转,扫掠,举升,倒圆角,倒角,薄壳,牵引,修整及布尔运算方法生成实体,以及实体管理Toolpaths刀具路径生成2D,3D的刀具路径和NC程序,包括处理二维外形铣削,钻孔等点位加工,带岛的挖槽加工,单曲面加工,多重曲面加工,投影曲面铣削,线框模型处理3D加工以及操作管理,工作设定等NC Utils公用管理包括实体验证,路径模拟,批处理加工,程式过滤,后处理,加工报表,定义操作,定义刀具,定义材料等辅助菜单说明Z Z值设置工作深度Z值Color 作图颜色设定绘制图形的颜色Level 作图层别设定绘制图形的图层Attribute图素属性设置绘制图形的颜色、层别、线型、线宽、点的型式等属性及对各种类型图素的属性管理Groups 群组设定将多个图素定义为一群组Mask 限定层限定层,即设定系统认得出的图层。

例如限定某一层,则绘制在该层的图素才能被选择,完成诸如分析,删除等操作。

设置OFF,则系统可以认得出任何一个图层的图素WCS 世界坐标系设置系统视角管理。

常用在图形文件转换肘,当有些构图面和视角与Mastercam软件不兼容时,可将其图素转正。

Plane 刀具平面设定表示数控机床坐标系的二维平面C Plane 构图平面建立工作坐标系。

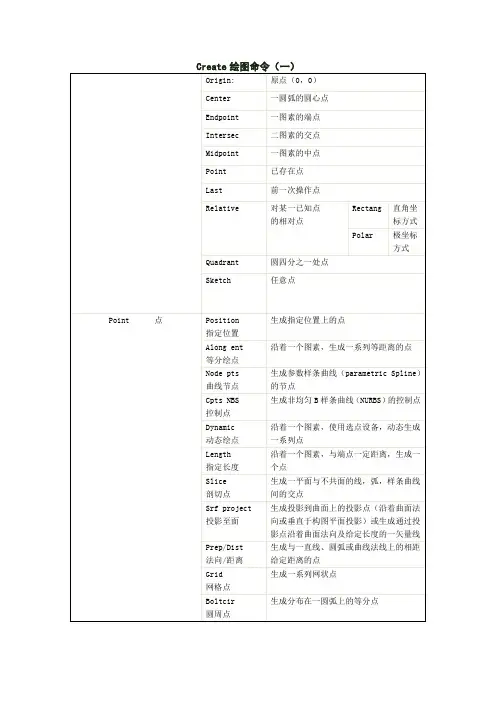

包括建立空间绘图、俯视图、前视图、侧视图、视角号码、名称视角、图素定面、旋转定面、法线面等Gview 视角设定图形观察视角构图平面说明3d 3d空间绘图TOP 俯视面Front 前视面Side 侧视面Number 视角号码,1~8为系统默认,9号以上为用户新设定Named 依系统视角管理中的WCS定面Entity 图素定面,可以选一圆弧或二条线段或三个点或实体平面来定面Rotate 旋转定面,当前平面绕着坐标轴旋转产生新的构图面Last 前一次选择的面Normal 法线面,选择一条线段作为构图面的法向矢量=Gview 同视角Gview设定的面相同=Tplame 同刀具平面Tplame设定的面相同+xz 适于车床,以半径计X轴-xz 适于车床,以半径计X轴,X轴反置+dZ 适于车床,以直径计X轴-dZ 适于车床,以直径计X轴,X轴反置图形视角说明TOP 俯视图Front 前视图Side 侧视图Isometric 等角视图Number 根据视角号码来确定视角Named 依系统视角管理确定视角Entity 图素定面Rotate 旋转定视角Dynamic 动态视角,可以动态旋转、缩放、平移和任意改变视角Last 前一次选择的视角Mouse 鼠标定视角,可以旋转、缩放、平移和任意改变视角Normal 法线定视角=Cplane 以构图面设定的面作为视角=Tplane 以刀具平面设定的面作为视角Create 绘图命令(一)Origin: 原点(0,0)Center 一圆弧的圆心点Endpoint 一图素的端点Intersec 二图素的交点Midpoint 一图素的中点Point 已存在点Last 前一次操作点Relative 对某一已知点的相对点Rectang 直角坐标方式Polar 极坐标方式Quadrant 圆四分之一处点Sketch 任意点Point 点Position指定位置生成指定位置上的点Along ent等分绘点沿着一个图素,生成一系列等距离的点Node pts曲线节点生成参数样条曲线(parametric Spline)的节点Cpts NBS控制点生成非均匀B样条曲线(NURBS)的控制点Dynamic动态绘点沿着一个图素,使用选点设备,动态生成一系列点Length指定长度沿着一个图素,与端点一定距离,生成一个点Slice剖切点生成一平面与不共面的线,弧,样条曲线间的交点Srf project投影至面生成投影到曲面上的投影点(沿着曲面法向或垂直于构图平面投影)或生成通过投影点沿着曲面法向及给定长度的一矢量线Prep/Dist法向/距离生成与一直线、圆弧或曲线法线上的相距给定距离的点Grid网格点生成一系列网状点Boltcir圆周点生成分布在一圆弧上的等分点Small arcs小弧圆心生成小于给定半径的圆弧的圆心点Line 线段Horizontl水平线生成与X轴平行的线Vertical垂直线生成与Y轴平行的线Endpoint两点画线生成通过二点的线Multi连续线生成通过一组点的折线Polar极坐标线给一任意点,角度及长度Tangent切线Angle 给一个角度和长度,与一曲线相切的线2 Arcs 与二圆弧相切的线point 通过一点, 与一曲线平行的线PeRpendcr法线Point 通过一点, 与一曲线垂直的线Arc 与一直线垂直,与一圆弧相切的线ParalleL平行线:与一直线平行,并且Slide/dist 给出方向和距离Point 给出一点,平行线通过给点Arc 并且与一圆弧相切Bisect分角线生成二线的角平分线Closest连近距线在二曲线之间,生成一条最短距离的线Arc 圆弧Polar极坐标Ctr point 给出圆心点,半径值,起始角度值,终止角度值,绘制圆弧SKetch 给出圆心点,半径值,用鼠标选取起始角度和终止的位置生成圆或圆弧Strt point 给出起始点及半径值,起始角值,终止角值,生成圆或圆弧End point 给出终止点及半径值,起始角值,终止角值,生成圆或圆弧Endpoint两点画弧给出二端点及半径值,生成四个圆弧,选中其中一个3 Points叁点画弧通过给出的三点,生成圆弧Tangent切弧 1 entity 与一图素相切,给出一点(近切点)和半径,生成四个半圆,选中其中一个2 entities 与二图素相切, 给出半径,生成一整圆3 entities 与三个图素相切,生成一切弧Ctr line 与二条相交直线中的一条直线相切,另一条直线通过圆心,给出半径,生成二整圆,选中其中一个point 通过一点,与一图素相切,给出半径,生成四个圆弧,选中其中一个Dynamic 与一图素相切,动态给出其相切点,并动态生成一圆弧2pt cir两点画圆给定二点为一直径,生成一个圆3pt cIr叁点画圆通过给定三点,生成一个圆pt Rad cir点半径圆给出圆心,半径,生成一个圆pt Dia cir点直径圆给出圆心,直径,生成一个圆pt edG cir点边界圆给出圆心和圆上一点,生成一个圆Fillet 倒圆角对二个图素作倒圆角处理选择参数Radius 半径值Angle<180 S 生成的圆弧小于180L 生成的圆弧小于180F 生成一整圆Trim Y/N 是否修整掉多余的Chain 对一封闭图形的每一个转角处倒圆角CW/CCW连续倒圆的串连方式P 只倒出逆时针方向的圆N 只倒出顺时针方向的圆角A 所有方向都倒圆角Spline 样条曲线选择参数Type P/N曲线型式参数式样条曲线/非均匀有理B样条曲线。

Mastercam9.0

一、原理

1)、加工工艺规划:

用Ф10mm端洗刀粗加工,加工方法选用SURFACE-ROUGH-POCKET;

2)、用R3mm球头铣刀精加工,加工方法选用SURFACE-FINISH-PARALLEL,考虑到本材料的纤维方向,保证加工表面质量良好,精加工分两次进行。

二、介绍零部件——球头轴

球头轴包含:球头、光轴、椎体,键槽,毛坯的尺寸为:120*80*40。

三、步骤:

1、CAD模型文件输出:

MDT6.0环境下“文件”—>“输出”—>“IGES”—>定义文件名—>保存。

2、用MILL9程序打开IGES文件:

MainMenu—>File—>Converters—>IGES—>Readfile—>选择IGES文件—>打开—>进入IGES Read Parameters设置界面,确认File is in Metric units—>Ok

3、删除多余的非Surface构图元素:

MainMenu—> Delete—>All—>Color—>选择要删除的颜色(通常为绿色)—>Ok

4、转换成实体模型:

按工具栏蓝色球按钮(Screen-Surf Disp-Shading)—>出现Shading Settings页面,选择Shading Acti—>Ok—>按工具栏按钮Screen-Fit。

5、存盘:MainMenu—>File—>Save—>选择存放路径和文件名—>Save。

6、画粗加工边界:

按Cplane-Top和Gview-Top按钮—>MainMenu—>Create—>Rectangle—>1Points—>输入尺寸为110mm×80mm—>OK—>Origin—>MainMenu—>点击Cplane-3D和Gview-Isometric。

7、旋转模型:

旋转模型直至零件的主要加工面朝向Z轴的正向,并让零件尺寸最大的方向与X轴一致,MainMenu—>Xform—>Rotate—>All—>Surfaces—>Done—>Origin—>输入90°—>选中Operation的Move,确认Number of Steps为1—>Ok。

8、比例缩放模型:

缩放工件,让工件的尺寸在毛坯要求范围内,MainMenu—>Xform—>Scale—>All—>Surfaces —>Done—>Origin—>出现Scale提示页面,选中Operation的Move,选中Scaling的XYZ,确认Number of Steps为1,输入X、Y、Z三个方向的缩放比例—>Ok。

9、移动模型:

移动模型,直至工件的顶面中心点的坐标为(X0,Y0,Z0)。

按工具栏按钮Gview-Top或Gview-Front或Gview-side,MainMenu—>Xform—>Translate —>All—>Surfaces—>Done—>Polar—>输入移动距离—>输入移动方向的角度—>出现Translate提示页面,选中Operation的Move,确认Number of Steps为1—>Ok。

(注:该坐标为极坐标,所以输入0°右移,输入180°左移,输入90°上移,输入270°下移)

10、设定毛坯

MainMenu—>ToolPaths—>Job setup—>输入毛坯长X=110、宽Y=80、高Z=40—>输入毛坯参考点坐标Stock Origin,若设计的的工件顶面中心点为X0Y0XZ0,则可设Stock Origin 为X0Y0XZ2。

11、产生粗加工刀轨:

①MainMenu—>用鼠标点击工具栏上的Cplane-Top—>ToolPaths—>surface—>Rough—>Pocket(挖槽加工方法)—>All —>Surfaces—>Done,出现粗加工参数界面

②在Tool Parameters页面中的大空白区点击鼠标右键—>Create New Tool—>在Tool Type 页面中选刀具类型为End Mill(立铣刀)

③在Tool–Flat End Mill页面中修改Diameter=10.0、Flute=22.0、Shoulder=22.0和Overall=40.0—>点击OK按钮,

④返回Tool Parameters页面—>修改Tool#(刀具号)=15、Dia.(刀具半径补偿号)=15、Len.(刀长补偿号)=15、Feed Rate=1500、Plunge=150、Retract=5000、Program#(程序号)=1、Spindle=1500、Coolant=OFF

⑤切换到Surface Parameters页面,根据模型确定Clearance(安全平面高度、Absolute)=20.0、Retract(退刀平面高度、Absolute)=10.0、FeedPlane(进给平面高度、Absolute)=5.0,—>确定精加工余量Stock to Leave=0.2

⑥切换到Rough Pocket Parameters页面,修改Total tolerance=0.1、Max StepDown=2、Stepover=75、复选Prompt for entry point和Rough(zigzag)

⑦按Cut depths按钮、选择Absolute、修改Minimum Depth(毛坯加工最高点坐标)和Maxmum Depth(工件加工最低点坐标)—>点击OK按钮

⑧按Gap settings按钮,复选Optimize cut order—>点击OK按钮—>确定

⑨选择第5步画的画粗加工边界—>Done—>选入刀点EndPoint(通常为粗加工边界右侧靠近人的一角)。

生成开始粗加工路线:

12、精加工1:

步骤与粗加工一致,只是刀具和参数不同:

MainMenu—>点击工具栏上的Cplane-Top—>ToolPaths—>surface—>Finish—>Parallel —>All—>Surfaces—>Done—>进入精加工参数界面,其中Tool Parameters、Surface Parameters页面的操作方法同粗加工,只是改用球头铣刀,参数变了。

而精加工余量Stock toLeave=0—>切换到Finish Parallel Parameter页面,修改Step Over值=0.3、Machine Angle=45—>确定。

13 、精加工2:

MainMenu—>Toolpaths—>Operations,出现Operations Manager界面,鼠标光标指向第二步Surface Finish Parallel,右击鼠标—>Copy—>在加工步骤下面空白区右击鼠标—>Paste—>点击刚复制的精加工步骤3中的Parameters—>切换到Finish Parallel Parameter页面,修改Machine Angle=135—>确定—>Regen Path。

14、仿真:

MainMenu—>Toolpaths—>Operations—>Select All—>Verify—>出现仿真界面—>按播放键开始仿真。

四、遇到的问题:

1、操作时Z方向移动的位置不对,导致模拟加工时未完全成型。

改正位置,重新修改参数,重新仿真结果正确。

2、键槽的尺寸小于10mm,导致键槽为加工出来。

注意:

①毛坯尺寸为110mm×80mm×40mm;

②工件顶面中心点为坐标原点(X0,Y0,Y0);

③数控加工时只提供Φ10端铣刀和R3球头铣刀;

④工件高度小于30mm;

⑤工件尺寸不应超出毛坯范围;

⑥孔或槽的尺寸应大于10mm;

⑦曲率半径应大于3mm。