冷挤压模具设计

- 格式:docx

- 大小:11.73 KB

- 文档页数:3

《冷挤压成型工艺及模具设计》课程教学大纲一、课程名称(中英文)中文名称:冷挤压成型工艺及模具设计英文名称:Cold Extrusion Processes and Die Design二、课程编码及性质课程编码:0817761课程性质:选修课三、学时与学分总学时:24学分:1.5四、先修课程机械设计、材料成形工艺、金属学及热处理和材料成形原理等五、授课对象本课程面向材料成型及控制工程专业学生开设,也可以供材料科学与工程专业和电子封装技术专业学生选修。

六、课程教学目的(对学生知识、能力、素质培养的贡献和作用)本课程是第七学期开设的一般选修课,其教学目的主要包括:1、掌握金属材料冷挤压的变形性质和成型规律,以及冷挤压模具设计的方法;2、掌握冷挤压成型工艺及模具设计的特点及国内外发展概况,查找并掌握冷挤压技术及模具设计发展前沿的新技术的特性;3、掌握挤压成形的各种方法,能独立编制工艺规程和设计冷挤压模具,分析和解决冷挤压生产问题,具有今后从事冷挤压成型工艺和复杂模具开发与设计的能力。

表1 课程目标对毕业要求的支撑关系七、教学重点与难点:教学重点:1)本课程以介绍冷挤压成型工艺与模具为主体、以讲述两者的设计为重点;2)在全面了解与掌握挤压成形的材料原理及力学原理的基础上,重点学习冷挤压加工工序和模具的设计;3)重点学习的章节内容包括:第2章“挤压基本原理”(6学时)、第5章“冷挤压加工工序设计”(4学时)、第6章“冷挤压模具设计”(6学时)。

教学难点:1)冷挤压成型工艺及模具设计是实践性极强的课程之一,本课程将密切结合学生的生产实习、课程设计、实验课等实践环节,培养学生对冷挤压成型工艺及模具的认识及设计能力,提高授课质量与效果。

2)通过本课程学习,要求掌握冷挤压成型工艺的变形特点、应用范围、质量控制方法等,具备合理设计冷挤压成型工艺和复杂模具的实践能力。

八、教学方法与手段:教学方法:(1)采用现代化教学方法(含PPT演示,工艺动画,视频资料等),讲授冷挤压工艺的变形特点及应用领域,以提高教学效果及效率;(2)采用课堂教学与学生PPT汇报、交流讨论等方式,进行课堂互动,吸引学生的注意力、激发学生的学习热情,提高学生的学习效果。

冷挤压模具的结构分类与设计(冷挤压模具是用于制造金属材料中凸台、凹槽、型材等形状的模具。

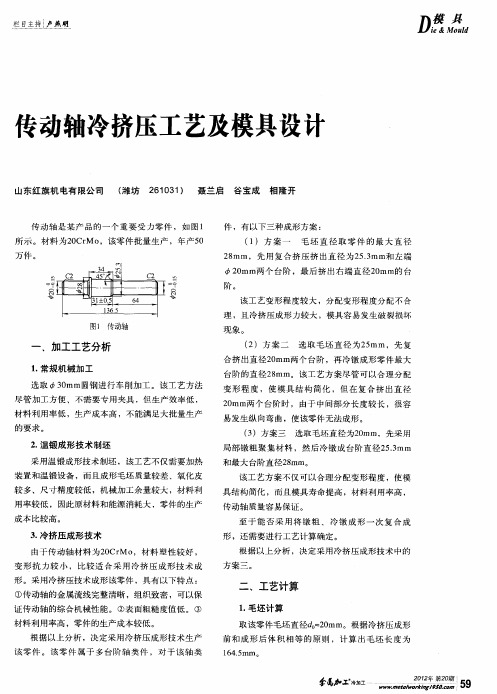

冷挤压是一种用压力将金属材料挤压成希望得到的形状的加工方法,其工艺和设备相对简单,成本低,可以制造出高强度和高精度的零部件,因此被广泛应用于汽车、航空航天、电子、军工等行业。

冷挤压模具的结构主要包括模具座、模具坯料导向器、模具上下模、模具磨床、模具中心销等几个部分。

模具座是支撑和固定模具的基础,其通常由底板和护板组成。

模具座上部设有导向器,用于引导坯料进入模具。

模具上下模是冷挤压模具的主要部分,通过在模具中心销的作用下上下开合,实现模具内坯料的挤压成型。

模具磨床主要用于修磨模具的工作面,并确保模具上下模的平行度。

模具中心销则是用于固定模具上下模的位置,以确保模具挤压工艺的精度。

1.封闭型模具:模具上下模的结构封闭,适用于对形状和尺寸要求较高的零部件的生产。

封闭型模具具有较高的工艺要求,但可以制造出更高精度的零部件。

2.开放型模具:模具上下模的结构相对开放,适用于要求不太高的形状的零部件的生产。

开放型模具结构相对简单,制造成本低,但精度相对较低。

3.多工位模具:模具上设有多个工作位置,可同时进行多个零件的挤压成型,提高生产效率。

多工位模具通常应用于批量生产的场合。

1.材料选择:模具材料应具有良好的耐磨性、强度和韧性,常见的模具材料有工具钢、硬质合金等。

根据具体的工艺要求,还可以进行表面硬化处理。

2.结构设计:结构设计应根据零件的形状和尺寸来确定。

模具的结构应尽量简单,以便于制造和维护,同时还需要考虑模具的强度和刚度。

3.工作面设计:工作面需要考虑零件的形状和尺寸,工作面的形状应尽量与零件的形状相匹配,以确保成型质量。

4.导向装置:导向装置用于引导坯料进入模具,并确保上下模的相对位置的准确性。

导向装置应结构简单,操作方便。

5.挤压力的确定:挤压力的大小直接影响到成型质量和模具的寿命。

挤压力的确定需要考虑零件的形状和尺寸,以及材料的性能。

冷挤压模具设计

冷挤压模具设计是制造高精度零件的重要技术之一。

本文将详细介绍冷挤压模具设计的基本原理、设计流程、常见问题及解决方案等内容,以帮助读者更好地理解和应用该技术。

一、基本原理

冷挤压是利用压力将金属材料挤出成形的一种加工方法。

其中,模具是冷挤压技术中至关重要的工具,决定了成品质量和生产效率。

因此,冷挤压模具设计的质量和精度直接影响到成品的质量和生产成本。

基本原理上,冷挤压模具即将金属渐进挤出,使其通过一组具有特定几何形状的孔道。

钢料在配有专用设备的机器中加热,经过一道或多道模压工序,最终成形,如螺母、螺栓、垫圈、铆钉等。

二、设计流程

1、确定零件的尺寸与形状。

了解产品及主要特征,对某

些铝合金、镁合金等特殊材料使用规范与制造规程的要求。

2、绘制图纸。

绘制出产品的三维模型图,确定毛坯的尺寸、形状和突出部位,以确保设计的模具能够满足产品的需求,并考虑一些细节问题,如材料规格、模具磨损和抵抗压塑性强度的能力等。

3、确定模具类型。

根据产品的尺寸、形状和工艺要求,

确定冷挤压模具的类型。

常用的冷挤压模具包括拉伸模、挤压模、钝化模、套筒模等。

4、设计模具的结构。

设计模具的结构时,需要考虑到模

具主体的结构、腔体形状、孔形结构等几个方面,还需要根据压力、预压、挤出量等要素,确定可承受的载荷。

同时,还需要考虑一些实际运用中需要注意的问题,例如设定模具配合公差、调整模具的开合间隙、设定模具的定位和定向等。

5、制作模具样品。

样品制作过程中,需要考虑到模具结

构的合理性,以及各种元素的配合度。

制作完成后,需要进行模具的调试、试胶、实验成型等环节,进行逐渐的调整和完善。

三、常见问题及解决方案

1、模具寿命不够长。

在设计时应考虑模具的材质和硬度,通过表面热处理、高频淬火、氮化等方式进行强化处理,以延长模具的使用寿命。

2、模具容易出现磨损或变形。

在制作过程中,要合理设

定模具的使用寿命,并且需要根据产品的多重要素,优化模具的设计结构,来提高其使用的稳定性。

3、模具的生产精度不够高。

精度不足往往是由于模具的

设计细微差异、材质以及工艺不够优良等因素引起的。

解决的方案有提出科学优化设计方案、选取优质的材料、强制质量管理等方式。

四、总结

冷挤压模具设计对于生产高精度零件至关重要,其精度和质量直接影响成品质量和生产成本,需要掌握相关知识和技能。

需要从基础原理、流程、常见问题总结出经验、提升个人综合能力。

在这个发展不断的时代,不断通过学习和不断的创新学习,以适应工业技术的一系列变化,才能取得优异的成绩。