车身平台兼容性设计与应用

- 格式:docx

- 大小:39.17 KB

- 文档页数:5

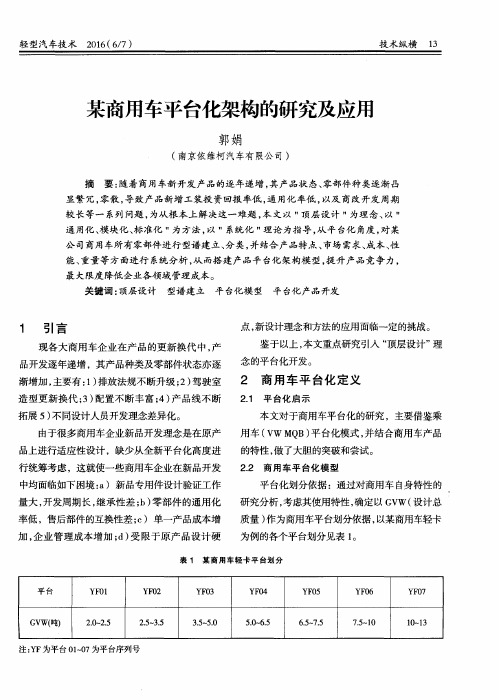

10.16638/ki.1671-7988.2020.19.019某款汽车下车体平台化设计陆恒,于忠娟,刘宝新(安徽江淮汽车集团股份有限公司技术中心车身设计研究院,安徽合肥230022)摘要:文章以某本公司车型为例,介绍了一种平台化的下车体结构设计方法,阐述了实现本平台车型在长度、宽度以及高度变化过程中下车体通用化的方案,能够满足轿车、SUV以及平台车型长度,宽度以及高度的变化需求。

关键词:汽车;下车体;平台化中图分类号:U462.1 文献标识码:A 文章编号:1671-7988(2020)19-65-04The Design of One Underbody PlatformLu Heng, Y u Zhongjuan, Liu Baoxin( Body design and Research Institute of Anhui Jianghuai Automobile Group Co., Ltd Technology Center,Anhui Hefei 230022 )Abstract: Taking a certain company’s model as an example, this article introduces a platform-based design method for the lower body structure, and expounds a plan to realize the generalization of the lower body of the platform model in the process of changing length, width and height, which can meet the requirements of cars, The length, width and height changes of SUV and platform models.Keywords: Automobile; Lower body; PlatformCLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2020)19-65-04前言伴随着汽车工业100多年的发展,随着汽车市场逐渐从局部走向全球,从小众走向大众,逐渐从蓝海变为红海,平台化进行了深刻的发展。

CAD文件的多平台和跨平台兼容性随着科技的不断发展和全球化的进程,CAD(计算机辅助设计)在各个领域的应用越来越广泛。

然而,一个常见的问题是CAD文件在不同平台之间的兼容性。

本文将探讨CAD文件的多平台兼容性和跨平台兼容性,并提供解决方案。

1. CAD文件的多平台兼容性CAD软件在不同操作系统(如Windows、MacOS、Linux等)上有不同的版本和文件格式,这导致了在不同平台上打开和编辑CAD文件时可能出现的问题。

在没有兼容性支持的情况下,可能会出现文件格式错误、缺失图形元素和功能不可用等情况。

为了解决这个问题,有几种方法可以尝试:a. 使用通用的文件格式:一些CAD软件支持使用通用的文件格式,例如DXF(数据交换格式)或IGES(初始图形交换规范)。

使用这些格式保存CAD文件可以提高在不同平台上的可兼容性。

b. 使用跨平台CAD软件:一些CAD软件被设计成跨平台应用程序,可以在不同的操作系统上运行。

这些软件通常具有多平台兼容性,并提供与主流CAD软件相似的功能。

例如,AutoCAD和SketchUp都提供了适用于Windows和MacOS的版本。

c. 使用CAD文件转换工具:CAD文件转换工具可以将一个CAD文件格式转换成另一个CAD文件格式,从而实现在不同平台之间的兼容性。

一些流行的CAD文件转换工具包括FreeCAD和OpenSCAD。

2. CAD文件的跨平台兼容性除了在不同操作系统之间的兼容性外,CAD文件还可能在不同CAD软件之间存在兼容性问题。

这是因为每个CAD软件开发商都有自己的文件格式和功能实现方式。

在没有兼容性支持的情况下,可能会出现数据丢失、格式损坏或图形不正确等问题。

为了解决这个问题,以下几种方法值得尝试:a. 使用通用的CAD文件格式:类似于多平台兼容性中的方法,使用通用的CAD文件格式(如DXF或IGES)可以提高CAD文件在不同软件之间的兼容性。

b. 导出和导入不同文件格式:许多CAD软件支持导出和导入其他CAD软件的文件格式。

汽车车身平台化设计策略研究作者:江想莲王子剑吴照说来源:《科技风》2018年第19期摘要:为适应整车平台化拓展,本文对车身平台化设计及兼容性进行研究。

车身平台化设计主要通过对前机舱、前地板、后地板三大焊接总成关键部位及关键硬点进行差异化设计和过渡区域预留,以实现同车身平台适应不同的动力总成、底盘悬架以及轮胎等,平台化设计目的尽可能提高零部件的通用化率,以降低开发成本,提高产品的可靠性。

关键词:车身;平台化;设计策略近年来,平台化模块化开发已经是各大整车企业降低研发成本,缩短开发周期的重要手段之一。

各大跨国车企开始意识到进一步削减平台数量,扩大单个平台的车型覆盖率,提高平台规模效益已经成为未来平台化发展的不二选择。

各大跨国车企已经从平台化时代进入核心平台化时代,将大规模生产的车型集中在几个核心平台上,以提高平台规模效益。

[1]车身平台化不仅开发周期大大缩短、开发成本大幅降低,并且能提高产品的可靠性。

汽车企业可以在全球范围内进行汽车“模块”的选择和匹配优化,进一步减少了新开发零部件的种类和数量,零部件通用化程度更高,使企业更加灵活、快速地推出新产品。

[2]1 车身平台化概念车身平台化这一概念是指汽车从开发阶段到生产制造过程中的设计方法、设备基础、生产工艺、制造流程乃至车身核心零部件及质量控制的一整套系统。

汽车平台技术发展到一定阶段,零部件的通用率不断提高,车身各部分(主要指下车体)总成,例如前机舱总成、前地板总成、后地板总成等都能像乐高积木一样以模块的形式自由组合,从而厂商可以在一个平台上开发出不同级别、不同类型的车型来。

[34]2 车身平台化设计策略由于不同车型造型不同约束,车身平台化主要研究下车体的平台化概念,主要包括有前机舱、前地板、后地板三大焊接总成的平台化设计,平台化设计策略主要是在级别跨度范围内对车身的三大总成的过渡区域和关键硬点进行兼容设计,以提高零部件的通用化率。

[4]2.1 前机舱的平台化设计研究前机舱总成主要包括纵梁总成、前围板总成、流水槽总成以及A立柱。

汽车平台化应用与设计【摘要】汽车行业是一个资金、技术及劳动密集型的大产业,其“大投入、大产出”的传统生产及研发模式,需要相应车型达到一定的销售规模才能确保有盈利的投资回报。

为保证投资回报率,汽车平台化应运而生,文中分析了汽车平台化在汽车领域的应用与设计,为汽车平台化设计应用提供了借鉴,缩短整车开发周期,降低整车开发成本。

【关键词】平台化;标准化;系列化;模块化;通用化0.前言众所周知,汽车行业是一个资金、技术及劳动密集型的大产业,其“大投入、大产出”的传统生产及研发模式,需要相应车型达到一定的销售规模才能确保有盈利的投资回报。

作为后起之秀的汽车大国,中国汽车行业一直借鉴欧美日汽车工业发达国家“大投入、大产出”的产研模式。

如今汽车市场竞争异常激烈,不可能有所谓的“暴利”,如果还按照传统方式投入巨资开发新车型、添置模具及先进生产设备,对于那些年销量不足5万辆的车型,每辆车分摊的研发、人力及设备折旧等费用势必居高不下,这些车型很难有赢利能力。

为此,汽车平台应运而生,汽车平台化应该有更高的集成度或共用率。

一辆汽车约有95%的零部件是从外部看不到的,对于同一平台上的不同车型,这些“不可见”的零部件可以组装成“标准化集成内核”。

由于不同车型共享了相同的零部件,有助于以“组团式”的规模生产来降低其采购成本,而且生产规模的扩大也有助于供应商提供产品质量。

1.汽车平台化的定义及内涵1.1汽车平台化的定义汽车平台化是指拥有更高的集成度或共用率,将汽车中“不可见”的零部件组装成“标准化集成内核”,以“组团式”的规模生产来降低成本的一种集成化应用技术。

传统的汽车平台化就是在开发过程中用相似的底盘和车身结构,可以同时承载不同车型的开发及生产制造,产生出外形、功能都不尽相同的产品。

汽车平台化不仅包括产品平台化,还应该包括技术标准的平台化、功能系列平台化、参数平台化、模块的平台化等一系列平台化技术。

具体包括以下“四化”:零件标准化、功能系列化、结构模块化、零部件通用化。

车辆控制器平台化软件开发策略和应用研究一、研究背景和意义随着科技的不断发展和社会的不断进步,汽车已经成为现代生活中不可缺少的一部分。

为了满足人们对汽车安全、环保和舒适性的不断提升的需求,车辆控制系统的研发和创新变得尤为重要。

传统的车辆控制系统软件开发通常是面向特定车型和硬件的,因此,在不同的车型和硬件之间进行软件迁移和复用是一项繁琐的工作。

为了解决这个问题,车辆控制器平台化软件开发策略应运而生。

通过将软件开发从特定车型和硬件解耦,并提供可复用的软件资源和接口,可以大大加快汽车控制系统的开发速度,降低开发成本,提高软件质量和稳定性。

二、研究内容和方法1.软件模块化:将车辆控制系统的功能划分为不同的模块,每个模块负责不同的功能,模块之间通过接口进行通信和数据交换。

这样可以提高软件的组织性、可维护性和可测试性。

2.软件可配置性:采用配置文件的方式,使得软件的行为和参数可以根据不同的车型和硬件进行配置。

这样可以提高软件的灵活性和适应性,减少开发工作量。

3.软件复用性:将车辆控制系统的公共功能和模块进行抽象和复用。

这样可以避免重复开发和重复测试,提高软件开发效率和质量。

4.软件自动化测试:利用自动化测试工具对软件进行自动化测试,提高测试覆盖率和测试效率。

这样可以减少人工测试工作量,提高软件的稳定性和可靠性。

本研究将运用文献研究、实验研究和理论分析相结合的方法,对车辆控制器平台化软件开发策略进行深入研究和分析。

三、研究结果和应用1.研究结果:通过对车辆控制器平台化软件开发策略的研究1)提出了一种基于软件模块化的车辆控制器平台化软件开发方法,该方法可以提高软件的组织性、可维护性和可测试性。

2)提出了一种基于配置文件的软件可配置性方法,该方法可以根据不同的车型和硬件配置软件的行为和参数,提高软件的灵活性和适应性。

3)提出了一种基于软件复用的车辆控制器平台化软件开发方法,该方法可以避免重复开发和重复测试,提高软件开发效率和质量。

汽车下车身平台化设计方法研究汤湧,王丛,麻桂艳(华晨汽车工程研究院白车身工程室,辽宁沈阳110141)摘要:文章以我公司某平台车型为例,,主要介绍了一种平台化的下车身结构设计方法。

即通过合理的零件拆分和 零件设计分别满足平台车型造型变化、轴距变化、后悬变化及配置变化的需求,文章针对以上变化分别详细阐述平 台化设计方法。

平台化的设i t方法提高了车身零件的通用化率、缩短了牢型的开发周期,降低了单车的开发成本。

关键词:汽车;车身;平台化中图分类号:U462.1文献标识码:A文章编号:1671-7988(2018)06-110-03The Study on Platform Method of Car BodyTang Yong,Wang Cong,Ma Guiyan(Brilliance Automotive Engineering Research Institute BIW Section,Liaoning Shenyang 110141)Abstract: In this paper,a model of a platform in our company is taken as an example,Introduces a platform design method of underbody structure.Through the rational design of t he parts and components split respectively meet the platform models,styling change,wheelbase change,rear overhang changes and configuration changes,The platform design method is described for the above changes in this paper.The design method of the platform improves the universal rate of body parts, Shorten the development cycle of cars,Reduced the development cost of the car.Keywords: Automobile; Car Body; Car Body; PlatformCLC NO.: U462.1 Document Code: A Article ID: 1671-7988(2018)06-110-03刖g平台化的结构概念不仅可以满足频繁的车型变换需求,而且可以降低开发及生产成本,保证车型的竞争力[1]。

10.16638/ki.1671-7988.2020.23.015乘用车底盘平台化方案研究与应用姜永胜,赵康波,张士金(安徽江淮汽车集团股份有限公司,安徽合肥230601)摘要:乘用车类型较多,鉴于不同车型的同类零部件差异不大却不能通用问题,存在重复开发、费用高、周期长等浪费现象,论文借鉴国外优秀汽车公司的平台化开发思路,从最初产品系列化规划,整车成本、性能最优方面结合对子系统选型,对发舱、子系统零部件通用化规则制定构建一整套底盘通用化平台化方案。

关键词:乘用车;底盘;平台化;通用化中图分类号:U463.1 文献标识码:A 文章编号:1671-7988(2020)23-46-05Research and application for passenger car chassis platform schemeJiang Yongsheng, Zhao Kangbo, Zhang Shijin( Anhui Jianghuai Automobile Group Corp., Ltd, Anhui Hefei 230601)Abstract:There are many types of passenger cars. In view of the fact that similar parts of different models have little difference but cannot be used universally, and there are wasteful phenomena such as repeated development, high cost and long cycle, this paper draws lessons from the platform development ideas of foreign excellent automobile companies, combines the selection of subsystems from the aspects of initial product serialization planning, vehicle cost and optimal performance, and formulates a complete set of chassis generalization platform scheme for the generalization rules of engine compartment and subsystem parts.Keywords: Passenger car; Chassis; Platform; Be used universallyCLC NO.: U463.1 Document Code: A Article ID: 1671-7988(2020)23-46-05引言乘用车产品主要可分为轿车,SUV,MPV,跨界SUV 等,随着科技进步和市场的变化,一个型号的汽车产品生命周期越来越短,如果每个产品都要重新开发一套汽车底盘,主机厂的开发费用和开发周期将不堪重负;底盘系统的开发如不提前规划衍生车型的可行性,提前对各零部件系统方案设计预留,会导致后期在另一个车型设计过程中需要对上一个车型的零部件设计变更,造成不必要的费用投入;在上世纪80年代,就产生了“汽车平台”的生产概念,通过平台战略的实施,整合产品系列,大大降低成本,提高产品的竞争力,加快了新产品推出的速度。

车身平台化开发策略研究随着汽车工业的不断发展,车身平台化开发策略越来越受到汽车制造商的关注。

车身平台化开发是指在保持车型独特性的前提下,将不同车型的设计、工艺、技术等核心元素集成到一个公共平台上,以提高汽车设计和制造的效率、降低成本,同时增强市场竞争力。

本文将探讨车身平台化开发策略的研究。

一、车身平台化开发策略的优势1. 降低成本车身平台化开发可以实现生产线的标准化和自动化,降低人力和物力成本,提高生产效率和质量,进而降低成本。

2. 增强市场竞争力通过将多款车型的设计、工艺、技术等核心元素集成到一个公共平台上,可以更加灵活地满足市场需求,提高产品的竞争力。

3. 提高研发效率由于不同车型共用同一个平台,可以节约研发时间和研发成本,提高研发效率。

二、车身平台化开发策略的实践经验1. 法国雷诺公司法国雷诺公司通过实行车身平台化开发,利用同一基础平台,生产不同品牌和车型的汽车,从而降低了生产成本,提高了生产效率和质量。

2. 德国大众公司德国大众公司推出了“模块化跨平台设计(MQB)”技术,通过同一汽车平台的多品牌生产,降低了生产成本,提高了效率和质量,同时实现了产品的多样化和市场的快速响应。

三、车身平台化开发策略的创新思路1. 引入新材料引入新材料,提高车身轻量化水平,增强排放性能,降低运营成本。

2. 加强数据分析加强对客户需求的数据分析,通过大数据技术,实现车型定制化,提高市场竞争力。

3. 无人驾驶技术应用随着无人驾驶技术的发展,通过将无人驾驶技术应用到车身平台化开发中,可以增强车辆的安全性和可靠性,提高生产效率,降低运营成本。

四、总结车身平台化开发具有降低成本、增强市场竞争力和提高研发效率等优势,其在实践中已经得到广泛应用。

未来,通过引入新材料、加强数据分析和应用无人驾驶技术,车身平台化开发策略将继续发挥其作用,为汽车工业的发展提供更多的支持。

车身平台化的优势在于降低成本、增强市场竞争力和提高研发效率。

车身平台兼容性设计与应用

吴纯福;叶宝文;陈东;耿富荣

【摘要】文章针对广汽某车身平台的同级别车型进行兼容性研究与应用.通过对前机舱、前地板和后地板的平台化及差异化设计,实现了车身平台同级别车型兼容不同底盘前后悬架、动力总成、不同型号轮胎以及前排座椅在X向一定范围内可调节,大幅提高了车身平台零件的通用率,为缩短后续车型开发周期和降低开发成本提供了指导和参考.

【期刊名称】《汽车实用技术》

【年(卷),期】2017(000)015

【总页数】3页(P58-60)

【关键词】车身平台;兼容性;差异化设计

【作者】吴纯福;叶宝文;陈东;耿富荣

【作者单位】广州汽车集团股份有限公司汽车工程研究院,广东广州 510000;广州汽车集团股份有限公司汽车工程研究院,广东广州 510000;广州汽车集团股份有限公司汽车工程研究院,广东广州 510000;广州汽车集团股份有限公司汽车工程研究院,广东广州 510000

【正文语种】中文

【中图分类】U462.1

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)15-58-03 随着经济的发展,汽车销量逐年攀升,汽车市场竞争也越来越激烈。

为提高市场占

有率,各大车企推出的新车型越来越多,新车型上市速度也越来越快。

通过整车平台化、模块化开发的运用可大大缩短汽车开发周期和成本。

车身平台是基于整车平台化战略框架下,结合平台内各项目布置、性能、成本及轻量化要求等,规划设计出高兼容性、拓展性、安全性且轻量化的平台结构,达到框架一致性和最大化零件沿用,且同时满足生产线共线要求[1-3]。

本文对基于广汽某车身平台衍生的同级别车型进行兼容性研究与应用。

通过对车身平台三大模块--前机舱、前地板和后地板的平台化及差异化设计,实现了车身平台兼容不同底盘、动力等系统设计,从而大幅提高了车身平台零件的通用率,为后续车型缩短开发周期和成本提供了有效的理论指导。

车身平台按模块分为前机舱总成、前地板总成、后地板总成。

车身平台开发采用横向拓展与纵向扩展的思路,相同级别车型或不同级别车型共享模块零件,以提升零部件通用率。

横向拓展主要是同级别不同车型之间的衍变关系。

纵向扩展主要是跨级别车型之间的衍变关系,根据整车尺寸、人机、悬架形式、动总布置相应的调整车身平台尺寸。

车身平台兼容性设计主要采用横向拓展思路,针对同级别车型不同底盘、动力等配置,进行车身平台三大模块的兼容性设计研究与应用,以提升零件通用率[4]。

2.1 车身平台兼容不同底盘悬架系统[5]

根据不同车型底盘开发策略输入不同,前悬架结构有麦弗逊和双叉臂等不同类型结构;后悬架有多连杆(四连杆、五连杆等)、扭力梁等不同类型结构。

2.1.1 前机舱兼容不同前悬架

为了满足不同前悬架系统在同级别车型上的切换,达到沿用前机舱其他零件(前防撞梁、前纵梁、前围板等)结构的目的,通过前机舱的前减振器塔座、前轮罩和流水槽等零件的差异化设计,如图1所示,可实现前机舱兼容两种不同前悬架(麦弗逊前悬架、双叉臂前悬架),满足不同底盘配置车型开发需求。

2.1.2 后地板兼容不同后悬架

为了满足不同后悬架系统在同级别车型上的切换,达到沿用后地板总成其他零件(后地板面板、后地板纵梁)等结构的目的,通过后地板的后门槛内板和后拖曳臂支架的差异化设计,如图2所示,可实现后地板兼容两种不同类型后悬架(四连

杆后悬架、五连杆后悬架),满足不同底盘配置车型开发需求。

具体来讲,后地板纵梁前段设计为开缺口结构,通过焊接不同的后门槛内板和后拖曳臂支架结构,满足不同后悬架系统的安装和运动空间需求,从而达到沿用沿用后地板纵梁的目的。

2.2 车身平台兼容常规车和纯电动车切换

2.2.1 前机舱兼容常规车和纯电动车布置

前机舱模块在设计初,考虑了最大动力总成尺寸布置要求,通过车身安装支架结构的差异化设计,沿用前机舱主体结构。

针对常规动力和混合动力总成,保证其动力悬置安装点一致;对于纯电动机舱布置,可通过在前机舱纵梁上焊接相应的电机横梁安装支架,满足电机横梁在车身的安装需求。

如图3(a)所示,通过在该前机舱纵梁上焊接动力悬置安装支架,可满足常规动

力和混合动力总成安装需求;如图3(b)所示,通过在前机舱纵梁上焊接四个电

机横梁安装支架,可满足纯电动车电机等安装需求。

2.2.2 前、后地板兼容常规车和纯电动车布置

前、后地板模块在设计之初,考虑了常规车的排气管、油箱和纯电动车的电池等布置空间要求,如图5、图6所示,通过前、后地板上的安装支架、前地板纵梁后段的结构差异化设计,沿用前、后地板主体结构。

常规车和纯电动车在前、后地板下方布置结构最大区别在于:纯电动车在地板下方布置有大体积电池,地板纵梁需避让电池布置空间(图5和图6所示外“八”字地板纵梁结构);电池安装点布置

在地板纵梁上,通过在地板纵梁上焊接电池安装支架,满足纯电动车电池安装需求。

另外,后地板设计有检修口盖,可满足常规车的油箱检修和纯电动车MSD高压手

动维修开关操作。

这种结构形式的前、后地板设计,不仅满足常规车和纯电动车的布置安装要求,还能有效满足整车碰撞、刚度和模态等性能要求,从而达到兼容常规车和新能源纯电动车设计的目的。

2.2 车身平台兼容不同型号轮胎

2.2.1 前机舱兼容不同型号轮胎

根据车型配置策略策略,当采用不同尺寸型号轮胎时,通过前机舱的前围板加强横梁的差异化设计,沿用前机舱纵梁、上边梁等主体结构,实现前机舱兼容不同型号尺寸轮包,满足不同配置车型开发需求。

具体来讲,前围板加强横梁采用三段式结构:前围板横梁本体+左、右前围板外(或内)加强板,如图6所示。

当平台同级别车型配置较小尺寸轮胎时,采用前围板外加强板,以满足车身碰撞安全等性能要求;当平台车型配置大尺寸轮胎时,取消前围板外加强板,采用内加强板结构,以满足车身碰撞安全等性能要求,如图7所示。

2.2.2 后地板兼容不同型号备胎

根据车型配置策略需求,不同车型所选备胎型号不同。

在设计备胎池之初,根据最大备胎尺寸的取放包络空间,设计可兼容不同尺寸型号备胎的备胎池(这里需确保备胎池圆角部分与后地板纵梁焊接边的Y向安全间隙L),以保证备胎池和后地板纵梁接口一致,从而实现后地板模块主体框架结构沿用,如图8所示。

2.3 前地板可满足前排座椅在X向一定范围内移动

根据同级别车型横向拓展的开发策略要求,当人机H点在X向一定范围内调节时,为了保证前座椅横梁结构沿用,地板及中通道的筋特征根据前座椅横梁结构设计为X向水平筋结构,满足不同车型的人机空间要求。

如图9所示,前排座椅根据人机H点要求进行相应X向调节,前地板上的前座椅横梁可随之X向匹配移动(前移

范围L1,后移范围L2),其移动范围与人机H点X向移动范围一致。

本文主要针对车身平台衍生的同级别车型进行兼容性研究与应用,通过对车身前机舱、前地板和后地板模块的平台化及差异化设计,实现了车身平台兼容不同底盘、动力等系统设计,为后续车型缩短开发周期和成本提供了有效的理论指导。

后续还将针对整车其他系统以及跨级别车型的兼容性进行进一步深入研究。

【相关文献】

[1] 袁焕泉.车身平台开发与关键技术研究[J].大众汽车,2014(8): 32-39.

[2] 鞠晓峰.车身平台化开发策略研究[J].汽车技术.2012(2):7-10.

[3] 沈建东,王镝.车身平台架构集成开发应用研究[J].汽车技术, 2013(1):34-37.

[4] 王君,莫冬秀.乘用车开发平台化模块化的浅析和构想[J].装备制造技术.2014(6):154-156.

[5] 黄向东等.高拓展性模块化车身架构的研究和应用[J].汽车工程, 2016(9):1101-1105.。