隧道窑特点是

- 格式:docx

- 大小:11.41 KB

- 文档页数:4

一、隧道窑的工作原理及其优点隧道窑一般是一条长的直线形通道,两侧及顶部有固定的窑墙及窑顶(顶部有平顶和拱顶之分),底部铺设的轨道上运行着窑车,窑车上装载着烧成产品,依次窑车进车,窑尾出车。

窑体构成了固定的预热带,冷却带,通常称为隧道窑的“三带”。

燃烧产生的高温烟气在隧道窑前端烟囱或在引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

隧道窑的中间为烧成带,在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段制品,鼓入的冷风经制品而被加热后,再抽出送入干燥窑作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

烧结砖隧道窑使用的燃料有固体、液体和气体3种不同的燃料。

目前我国大部分隧道窑使用的是固体燃料,也就是煤。

称作内燃烧结,有条件的地方也使用外烧结法,也就是油和气作为燃烧原料。

隧道窑是连续化生产,中间没有间断期,烧成周期短产量大,不受自然天气的影响,节约燃料。

它主要是利用逆流原理工作,因此热利用率较高,与常规轮窑相比热利用率高达50%左右。

隧道窑生产可节省劳力,能改善劳动环境,可减少环境污染,操作简便,装卸产品便于实现机械化。

减轻了工人的劳动强度。

在提高产品质量上,与轮窑相比,减少了工人二次倒运,烧成温度可控可调。

容易掌控其烧成规律,破碎率较低。

隧道窑和窑体内配套设备比较耐用,因为隧道窑与轮窑相比窑内不受急冷急热的影响,所以窑体使用寿命较长,一般在5年内不大修。

隧道窑在占地面积上与相同产量和规格的轮窑相比要少2|3。

隧道窑与轮窑所用砌筑材料和配备设备不一样。

因此,投资造价要高于轮窑,但后期生产成本低于轮窑。

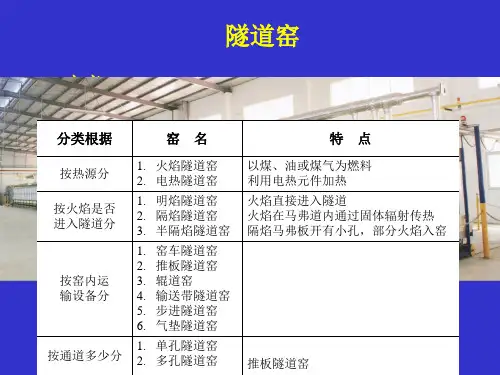

二、隧道窑的种类与结构隧道窑可按内宽、产量、结构、运转自动化程度等各项指标进行分类。

(一)按隧道窑的断面宽度分类可分为3.0m,3.3m,3.6m,4.6m,4.8m,6.9m,7.3m,9,3m,10.3m等不同宽度的隧道窑。

(二)按窑炉结构分类(1)按窑顶结构可分成拱顶隧道窑,吊平顶隧道窑两大结构。

隧道窑特点是:砖坯不动窑移动,窑体沿直径60m~80m的环形轨道运行,窑体从前到后分为干燥段、预热段、焙烧段、保温段、冷却段,总长约l00m~120m。

在未被窑体占用的环形轨道上,移动台车承载的制坯机与窑体同向运转,边制坯边码坯;在其后的移动式窑体以70m/d~l20m/d的速度前移,前端“纳入”砖坯,后端“吐出”成品砖,依次完成码坯一干燥一预热-焙烧-保温-冷却-出砖的全过程。

与传统的普通隧道窑相比,砖坯一次码在环形窑底上,由窑体移动来完成制砖工艺所需要的相对移动,故不需要窑车及其配套设施。

在普通隧道窑中,窑车的上部为焙烧空间,没有送风、排烟风机,为避免高温烟气窜入窑车烧坏车轮和轴承,还需设置车底送风风机。

在整个热供系统中,需保持车底、车面的送风压力平衡,既不让高温烟气下窜,也不许车底冷风上窜降低窑温。

移动式隧道窑没有窑车,故无需车底送风。

烧砖需要耗煤或有机质或油或蒸汽。

如何最大限度地提高热效率,是烧砖窑设计时的技术关键点。

砖的烧结温度在950°C~1080°C之间,要节煤就得提高窑炉的保温隔热效果。

移动式隧道窑采用硅酸铝耐火纤维砖叠砌,不但能减少窑体重量和窑体热胀冷缩应力,更能提高其绝热性,窑温保持时间长。

在生产实际中停止投煤、供风48小时后,重新投煤、供风仍能正常焙烧,这在普通隧道窑的运行中是不可能达到的。

移动式隧道窑中,砖坯从烧成温度降至室温,其散发的热量足以烘干同体积的湿砖坯,这可免建热风炉,也不必采取超热焙烧工艺来多耗煤以供烘干用热。

移动式隧道窑简析移动隧道窑特点是:砖坯不动窑移动,窑体沿直径60m~80m的环形轨道运行,窑体从前到后分为干燥段、预热段、焙烧段、保温段、冷却段,总长约l00m~120m.在未被窑体占用的环形轨道上,移动台车承载的制坯机与窑体同向运转,边制坯边码坯;在其后的移动式窑体以70m/d~l20m/d的速度前移,前端“纳入”砖坯,后端“吐出”成品砖,依次完成码坯一干燥一预热-焙烧-保温-冷却-出砖的全过程。

隧道窑技术自问自答一.隧道窑的由来,以及优缺点因为窑的内腔象一条隧道,故而得名,隧道窑。

优点:1、生产连续化,周期短,产量大,质量高。

2、利用逆流原理工作3、烧成时间减短。

4、节省劳力。

5、提高质量,预热带、烧成带、冷却带三部分的温度,常常保持一定的范围,容易掌握其烧成规律,因此质量也较好,破损率也少。

缺点:因是连续烧成窑,所以烧成制度不宜随意变动,一般只适用大批量的生产和对烧成制度要求基本相同的制品,灵活性较差。

二.隧道窑的工艺流程隧道窑的工艺流程大体分为3个带:1.预热带:预热带的用是给窑车砖坯进行初期的预热,将砖坯中的水分,杂质排出砖坯进行第二次的干燥,保证砖坯不至于水份含量过高急剧加热产生炸裂。

一般来说预热带的操作对整个烧成工艺的成品率起着关键性的作用,若操作不当就会导致砖坯排水不充分造成了砖的压花(砖垛搭接处产生一圈黑纹)、黑心(砖中结构水没有排出就进行了烧结致使氧气进入不到砖的内部而使砖坯内燃掺料燃烧不充分)、网状裂纹。

2.培烧带:培烧带的作用是将窑车砖坯进行高温培烧,将砖坯中的内燃掺料作为燃料进行砖的高温烧结。

培烧带的操作是整个烧成工艺的核心,对砖的成品质量起着决定性的作用,若操作不当直接影响着成品的产质量,所以说应该针对本厂的工艺参数制定一套合理的烧成制度并且不宜随意改动。

3.冷却带:冷却带的作用是将烧好的高温砖坯进行冷却降温成为成品。

冷却带的操作对于整个烧成工艺起着改善作业环境提高能源利用的优化作用。

三.隧道窑的原理利用气流走向的原理来对制品进行预热、烧成、冷却。

总的来说培烧带燃烧产生的高温烟气在隧道窑前端烟囱或引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段的制品,鼓入的冷风流经制品而被加热后,再抽出送入干燥窑作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

四.本厂隧道窑工艺的设备及其作用:1.牵引机:起到窑车运动的作用,操作时一定要按操作规程操作。

隧道窑的工作原理及特点嘿呀!今天咱们就来好好聊聊隧道窑的工作原理及特点!首先呢,咱们得搞清楚啥是隧道窑!哎呀呀,简单来说,隧道窑就像一条长长的通道,专门用来烧制各种东西的。

那它的工作原理是啥呢?哇!这可得好好说道说道。

隧道窑呀,是连续式生产的窑炉呢。

物料从窑的一端进入,然后慢慢地通过整个窑体,最后从另一端出来,就完成了烧制过程。

在隧道窑的内部呀,有不同的温度区域。

刚进去的时候,温度相对较低,这叫预热区。

物料在这先被慢慢加热,做好准备。

然后呢,就到了高温区,哎呀呀,这里温度可高啦,物料就在这里发生各种化学反应,完成烧制的关键步骤。

最后呢,是冷却区,物料在这逐渐降温,最终达到合适的温度出炉。

隧道窑的工作原理是不是挺神奇的?那它有啥特点呢?其一,它的生产效率高呀!哇,因为是连续式生产,不像有些窑炉得断断续续的,所以能在短时间内烧制出大量的产品,这可太棒啦!其二,温度控制精准呢!通过各种先进的设备和技术,可以精确地控制窑内不同区域的温度,保证烧制的质量稳定,哎呀呀,这对于产品质量来说太重要啦!其三,能源利用率高呀!隧道窑能够有效地回收利用余热,节省能源,降低成本,这可真是个大优点!其四,自动化程度高哟!可以减少人工操作,降低劳动强度,提高生产的安全性。

其五,产品质量稳定哟!由于温度控制精准,生产过程连续稳定,所以生产出来的产品质量都差不多,不会出现太大的差异。

哎呀呀,隧道窑的工作原理和特点是不是很有意思?它在陶瓷、耐火材料、砖瓦等行业都发挥着重要的作用呢!总之呀,隧道窑凭借着它独特的工作原理和显著的特点,成为了现代工业生产中不可或缺的一部分!哇!相信在未来,随着技术的不断进步,隧道窑还会不断地改进和完善,为我们的生产生活带来更多的便利和惊喜呢!。

隧道窑简介隧道窑简介隧道窑属于连续性火焰加热窑炉,一般是一条长直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设轨道上运行着窑车,主要用于耐火材料,陶瓷,建筑用砖的烧成。

隧道窑与间歇式的旧式倒焰窑相比较,具有一系列的优点。

1、生产连续化,周期短,产量大,质量高。

2、利用逆流原理工作,因此热利用率高,燃料经济,因为热量的保持和余热的利用都很良好,所以燃料很节省,较倒焰窑可以节省燃料50-60%左右。

3、采用气幕、搅动循环装置,保证窑内温度上下均匀及烧成气氛,减少废品。

4、烧成时间减短,比较普通大窑由装窑到出窑需要3-5天,而隧道窑连续生产,节约装出窑升温及冷却时间。

5、节省劳力。

不但烧火操作简便,而且装窑和出窑的操作都在窑外进行,也很便利,改善了操作人员的劳动条件,减轻了劳动强度6、提高质量。

预热带、烧成带、冷却带三部分的温度,常常保持一定的范围,容易掌握其烧成规律,因此质量也较好,破损率也少。

7、窑和窑具都耐用。

因为窑内不受急冷急热的影响,所以窑体使用寿命长。

但是,隧道窑建造所需材料和设备较多,因此一次投资较大。

因是连续烧成窑,所以烧成制度不宜随意变动,一般只适用大批量的生产和对烧成制度要求基本相同的制品,灵活性较差。

隧道窑工作原理隧道可分为三带:预热带,烧成带,冷却带。

坯体(未烧半成品)干燥至一定水分装载在窑车上入窑,首先经预热带,受到来自烧成带的燃烧产物(烟气)预热,然后进入烧成带,燃料燃烧的火焰及生成的燃烧产物加热坯体,使达到一定的温度而烧成。

烧成的产品最后进入冷却带,将热量传给入窑的冷空气,产品本身冷却后出窑。

隧道窑结构概括的说隧道窑包括四部分:1)窑体2)窑内输送设备3)燃烧系统4)通风系统。

1.窑体是由窑墙、窑顶所组成。

窑体设置检查坑道,便于清扫落下的碎屑和砂粒,冷却窑车,检查窑车,以及在发生倒剁事故时,便于拖出窑车进行事故处理。

窑在进出车端设计有窑门,保证窑内操作稳定,防止冷空气漏人以减小气体分层,减少上下温差。

一、隧道窑的工作原理及其优点隧道窑一般是一条长的直线形通道,两侧及顶部有固定的窑墙及窑顶(顶部有平顶和拱顶之分),底部铺设的轨道上运行着窑车,窑车上装载着烧成产品,依次窑车进车,窑尾出车。

窑体构成了固定的预热带,冷却带,通常称为隧道窑的“三带”。

燃烧产生的高温烟气在隧道窑前端烟囱或在引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

隧道窑的中间为烧成带,在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段制品,鼓入的冷风经制品而被加热后,再抽出送入干燥窑作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

烧结砖隧道窑使用的燃料有固体、液体和气体3种不同的燃料。

目前我国大部分隧道窑使用的是固体燃料,也就是煤。

称作内燃烧结,有条件的地方也使用外烧结法,也就是油和气作为燃烧原料。

隧道窑是连续化生产,中间没有间断期,烧成周期短产量大,不受自然天气的影响,节约燃料。

它主要是利用逆流原理工作,因此热利用率较高,与常规轮窑相比热利用率高达50%左右。

隧道窑生产可节省劳力,能改善劳动环境,可减少环境污染,操作简便,装卸产品便于实现机械化。

减轻了工人的劳动强度。

在提高产品质量上,与轮窑相比,减少了工人二次倒运,烧成温度可控可调。

容易掌控其烧成规律,破碎率较低。

隧道窑和窑体内配套设备比较耐用,因为隧道窑与轮窑相比窑内不受急冷急热的影响,所以窑体使用寿命较长,一般在5年内不大修。

隧道窑在占地面积上与相同产量和规格的轮窑相比要少2|3。

隧道窑与轮窑所用砌筑材料和配备设备不一样。

因此,投资造价要高于轮窑,但后期生产成本低于轮窑。

二、隧道窑的种类与结构隧道窑可按内宽、产量、结构、运转自动化程度等各项指标进行分类。

(一)按隧道窑的断面宽度分类可分为3.0m,3.3m,3.6m,4.6m,4.8m,6.9m,7.3m,9,3m,10.3m等不同宽度的隧道窑。

(二)按窑炉结构分类(1)按窑顶结构可分成拱顶隧道窑,吊平顶隧道窑两大结构。

隧道窑一般是一条长的直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设的轨道上运行着窑车。

燃烧设备设在隧道窑的中部两侧,构成了固定的高温带--烧成带,燃烧产生的高温烟气在隧道窑前端烟囱或引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段构成了隧道窑的预热带。

在隧道窑的窑尾鼓入冷风,冷却隧道窑内后一段的制品,鼓入的冷风流经制品而被加热后,再抽出送入干燥器作为干燥生坯的热源,这一段便构成了隧道窑的冷却带。

在台车上放置装入陶瓷制品的匣钵,连续地由预热带的入口慢慢地推入(常用机械推入),而载有烧成品的台车,就由冷却带的出口渐次被推出来(约1小时左右,推出一车)。

隧道窑与间歇式的旧式倒焰窑相比较,具有一系列的优点。

1、生产连续化,周期短,产量大,质量高。

Continuous production, short circle, big production capacity and high quality.2、利用逆流原理工作,因此热利用率高,燃料经济,因为热量的保持和余热的利用都很良好,所以燃料很节省,较倒焰窑可以节省燃料50-60%左右。

saving the minerals 50-60%.3、烧成时间减短,比较普通大窑由装窑到出空需要3-5天,而隧道窑约有20小时左右就可以完成。

short stining time, which w.b 3-5 days less than normal hoffmon kiln..4、节省劳力。

不但烧火时操作简便,而且装窑和出窑的操作都在窑外进行,也很便利,改善了操作人员的劳动条件,减轻了劳动强度。

safing labours. Not only easy operation during sintering, loading and exporting for green bricks. But also improving the working condisiton, and reduce the labour intensity.5、提高质量。

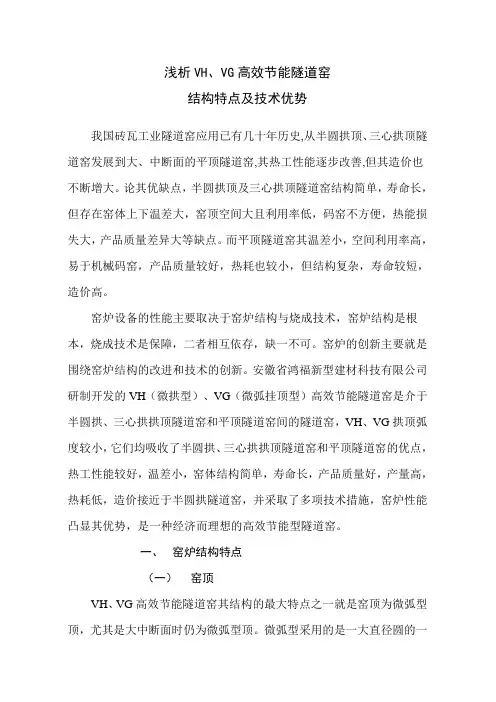

浅析VH、VG高效节能隧道窑结构特点及技术优势我国砖瓦工业隧道窑应用已有几十年历史,从半圆拱顶、三心拱顶隧道窑发展到大、中断面的平顶隧道窑,其热工性能逐步改善,但其造价也不断增大。

论其优缺点,半圆拱顶及三心拱顶隧道窑结构简单,寿命长,但存在窑体上下温差大,窑顶空间大且利用率低,码窑不方便,热能损失大,产品质量差异大等缺点。

而平顶隧道窑其温差小,空间利用率高,易于机械码窑,产品质量较好,热耗也较小,但结构复杂,寿命较短,造价高。

窑炉设备的性能主要取决于窑炉结构与烧成技术,窑炉结构是根本,烧成技术是保障,二者相互依存,缺一不可。

窑炉的创新主要就是围绕窑炉结构的改进和技术的创新。

安徽省鸿福新型建材科技有限公司研制开发的VH(微拱型)、VG(微弧挂顶型)高效节能隧道窑是介于半圆拱、三心拱拱顶隧道窑和平顶隧道窑间的隧道窑,VH、VG拱顶弧度较小,它们均吸收了半圆拱、三心拱拱顶隧道窑和平顶隧道窑的优点,热工性能较好,温差小,窑体结构简单,寿命长,产品质量好,产量高,热耗低,造价接近于半圆拱隧道窑,并采取了多项技术措施,窑炉性能凸显其优势,是一种经济而理想的高效节能型隧道窑。

一、窑炉结构特点(一)窑顶VH、VG高效节能隧道窑其结构的最大特点之一就是窑顶为微弧型顶,尤其是大中断面时仍为微弧型顶。

微弧型采用的是一大直径圆的一段弧线作为窑顶砌筑结构曲线,其拱矢量(即窑拱水平线中点至窑拱顶端的距离)较小,随着断面宽度的增加,拱矢量也随之有所增加。

拱顶砌体分上下两层:下面一层用异型耐火拱砖砌筑,上面一层用标砖或煤矸石烧结多孔砖、空心砖砌筑;在焙烧带其两层之间加有隔热材料。

拱顶砌体上方空腔可用新型保温隔热材料填充,也可作为“换热空腔”之用:只需在窑体上端开一自然空气吸入孔,另一端与烟热风机连接,即可将其间的低温辐射热换出与焙烧烟气混匀后,输入干燥室用以干燥砖坯。

而VG型隧道窑为上部圆型下部平顶,具有着上述窑型所述窑型的诸多优点,为理想的烧结制品窑型。

现代轻型隧道窑的技术特点及参数介绍本文概述了现代轻型隧道窑,采用明焰裸装,高速喷嘴,快速烧成,一改以往弊端。

窑道切面采取扁形,吊平顶,高速喷嘴,强化预热带加热方式,是改变传统窑预热带的根本1 现代轻型隧道窑的技术特点A、窑体轻薄,窑车低蓄热化;B、窑道截面采用扁平形矮而宽窑顶为平弧形或平吊顶形;C、加热带(预热带、烧成带)一律铺设高密度交错高速喷嘴,预热带设置一层,烧成带设置二层。

采取棚板底烧,拱顶顶烧。

每个喷嘴覆盖面积小,缩短了热量传递的距离,达到了传热均匀的效果。

D、预热带排烟吸烟口,设置在拱顶弦脚砖下。

(注:原吸烟口设置在窑车平面)。

窑内气流垂直循环。

有效保证了预热带上下温度的均匀性(一般控制在±20℃)。

E、明焰裸装,快速烧成,大大缩短烧成周期。

F、采用微机全自动控制需操作(温度、火焰探测、扩散空气、比例调节烧成曲线、烧成气氛、压力、功率输入、安全系统、电子调节、设定/实际值等)。

2 简介引进德国RIEDH AMMER 燃气TW65/210/75-G现代轻型隧道窑特性及运行情况:A、窑体基本参数全窑长:65M有效装载宽度:2.1M有效装载高度:0.78M产品种类:建筑卫生洁具烧成能力:36万件/年拱高:0.26M窑车规格:长1.5M×2.1M窑内容车:44台烧成温度:1260℃窑墙厚度:最厚0.72最薄0.62MB、窑炉工作系统(1)进车系统:由一台TW-VM无级变速液压顶车机以3.6M/h速度连续推车。

(2)窑头密封系统:无窑门和气幕,依靠窑内压力平衡,窑车采用常规沙曲封。

(3)排烟系统:以窑头2号车位起,在窑墙上部(拱顶脚)均匀设置10对排烟孔,排烟温度不超过200℃。

(4)加热系统:从预热带至烧成带25个车位,均匀设置50个高速喷嘴。

(型号LR-PG)设置喷嘴预热带12对,烧成带13对,两侧喷嘴水平交错排列,下排喷嘴的水平位置在棚板架下。

高温带交错设置两层。

高速喷嘴的火焰经过灼热的棚板间隙向上对流传热或辐射传热,使坯件均匀受热。

轮窑和隧道窑的区别简介轮窑和隧道窑是陶瓷制造业中常见的两种窑炉类型。

它们在结构、功能和应用方面存在一些显著的区别。

本文将探讨轮窑和隧道窑的区别。

1. 结构轮窑轮窑是一种圆形的砖砌窑炉,通常建在地面上。

它由一个圆形的窑炉腔体和一个中央的旋转平台组成。

窑腔由砖砌的外墙、底部和天花板构成。

窑腔内部有燃烧室、空气通道和烟道。

燃烧室位于窑腔底部,用于燃烧燃料,产生高温。

空气通道用于控制空气流量和热量分布。

烟道将燃烧产生的烟气排出窑外。

隧道窑隧道窑是一种长形的砖砌窑炉,通常建在地下。

它由一个长而狭窄的窑腔组成,窑腔内有多个燃烧室和烟道。

燃烧室位于窑腔的一侧,用于燃烧燃料,产生高温。

烟道将燃烧产生的烟气排出窑外。

2. 功能轮窑轮窑主要用于制造各种陶瓷制品,如陶瓷餐具、陶瓷装饰品等。

它具有温度均匀、加热均匀的特点,适合制造大型和复杂的陶瓷制品。

轮窑的旋转平台可以将制品暴露在高温环境中的各个方位,确保产品的均匀烧结和颜色的一致性。

隧道窑隧道窑主要用于大规模、连续生产陶瓷制品。

它具有高效率、节能的特点。

隧道窑可以分为预烧区、烧成区和冷却区,每个区域的温度被精确控制,以确保产品的质量。

隧道窑还可以通过调整燃料供给和风量来控制窑内的温度分布,以适应不同产品的烧制要求。

3. 应用轮窑轮窑广泛应用于陶瓷工艺品和艺术品的制造。

它能够适应不同材料和工艺的需求,制造出质量优良的陶瓷制品。

轮窑还可以进行特殊处理,如釉彩处理、烧花等,使产品更具艺术性。

隧道窑隧道窑主要用于大规模的陶瓷制品生产,如陶瓷瓷砖、建筑陶瓷等。

由于它的高效率和稳定性,隧道窑适用于大批量的生产。

隧道窑还可以通过自动化工艺控制系统进行监控和控制,降低了劳动力成本,提高了生产效率。

4. 总结轮窑和隧道窑是两种常见的陶瓷窑炉类型,它们在结构、功能和应用方面存在一些显著的区别。

轮窑适用于制造各种陶瓷制品,具有温度均匀、加热均匀的特点;而隧道窑适用于大规模、连续生产陶瓷制品,具有高效率和节能的特点。

隧道窑

在中国传统建筑中,隧道窑是一种独具特色的建筑形式。

它是一种集防火、防水、隔热、保暖等功能于一体的独特建筑。

隧道窑最早起源于古代中国的民间建筑,后来逐渐被引入宫廷和寺庙建筑中,成为传统建筑中的瑰宝之一。

起源与特点

隧道窑最早起源于古代汉族民间建筑中,它通常用于建造茅草屋或砖瓦屋的厨

房和灶房。

隧道窑的主体结构由土坯或砖瓦构成,顶部为拱形或半圆形。

为了保证通风和排烟,隧道窑通常与室内的炉灶相连接,让烟气顺利排出。

隧道窑的独特之处在于其构造设计。

由于隧道窑内外相连,炉火直接与窑体相接,可以充分利用热量,并将热能均匀分布到整个窑体中,保证了炉火的持续燃烧。

隧道窑的应用与传承

隧道窑不仅在民间建筑中得到广泛应用,而且在宫廷建筑和寺庙建筑中也有所

体现。

在皇宫、寺庙和民居建筑中,隧道窑常被用作厨房、灶房或供暖之用,成为建筑中重要的一部分。

隧道窑作为中国传统建筑的瑰宝之一,其建造技艺一直被传承至今。

在现代,

隧道窑的设计和建造技术继续得到发扬光大,有些地区还在传统建筑中保留隧道窑的建筑特色,延续着这一独特的建筑形式。

结语

隧道窑作为中国传统建筑中独具特色的一种形式,承载着我国丰富的建筑文化

和历史传统。

在现代社会,隧道窑的应用虽然不如古代那般广泛,但其独特的建筑设计理念和功能特点仍然值得我们去探讨和传承。

或许,在未来的建筑设计中,隧道窑这种古老而神奇的建筑形式会再次焕发出新的生机和活力。

移动式隧道窑简析移动隧道窑特点是:砖坯不动窑移动,窑体沿直径60m~80m的环形轨道运行,窑体从前到后分为干燥段、预热段、焙烧段、保温段、冷却段,总长约l00m~120m.在未被窑体占用的环形轨道上,移动台车承载的制坯机与窑体同向运转,边制坯边码坯;在其后的移动式窑体以70m/d~l20m/d的速度前移,前端“纳入”砖坯,后端“吐出”成品砖,依次完成码坯一干燥一预热-焙烧-保温-冷却-出砖的全过程。

与传统的普通隧道窑相比,砖坯一次码在环形窑底上,由窑体移动来完成制砖工艺所需要的相对移动,故不需要窑车及其配套设施。

在普通隧道窑中,窑车的上部为焙烧空间,没有送风、排烟风机,为避免高温烟气窜入窑车烧坏车轮和轴承,还需设置车底送风风机。

在整个热供系统中,需保持车底、车面的送风压力平衡,既不让高温烟气下窜,也不许车底冷风上窜降低窑温。

移动式隧道窑没有窑车,故无需车底送风。

烧砖需要耗煤或有机质或油或蒸汽。

如何最大限度地提高热效率,是烧砖窑设计时的技术关键点。

砖的烧结温度在950°C~1080°C之间,要节煤就得提高窑炉的保温隔热效果。

移动式隧道窑采用硅酸铝耐火纤维砖叠砌,不但能减少窑体重量和窑体热胀冷缩应力,更能提高其绝热性,窑温保持时间长。

在生产实际中停止投煤、供风48小时后,重新投煤、供风仍能正常焙烧,这在普通隧道窑的运行中是不可能达到的。

移动式隧道窑中,砖坯从烧成温度降至室温,其散发的热量足以烘干同体积的湿砖坯,这可免建热风炉,也不必采取超热焙烧工艺来多耗煤以供烘干用热。

在移动式隧道窑的热供系统中,干燥用风皆从窑尾进入,经过冷却段冷却烧成砖,使烧成砖在窑尾出口处降至室温,也就是说烧成砖散发的热量已全部被进入窑炉中的风带至焙烧段和干燥段,以供助燃和烘干。

移动式隧道窑的节能是其一个显著特点,而其合理的工艺流程设计、布局和简捷的物流路线也使整个制砖厂的能耗大幅度地降低。

在制砖厂生产中,每万块标砖需原料约20m3.若以每年生产3000万块标砖、每年300个工作日计,则每天生产10万块。

隧道窑特点是:砖坯不动窑移动,窑体沿直径60m~80m的环形轨道运行,窑体从前到后分为干燥段、预热段、焙烧段、保温段、冷却段,总长约

l00m~120m。

在未被窑体占用的环形轨道上,移动台车承载的制坯机与窑体同向运转,边制坯边码坯;在其后的移动式窑体以70m/d~l20m/d的速度前移,前端纳入”砖坯,后端吐出”成品砖, 依次完成码坯一干燥一预热-焙烧-保温-冷却-出砖的全过程。

与传统的普通隧道窑相比,砖坯一次码在环形窑底上,由窑体移动来完成制砖工艺所需要的相对移动,故不需要窑车及其配套设施。

在普通隧道窑中,窑车的上部为焙烧空间,没有送风、排烟风机,为避免高温烟气窜入窑车烧坏车轮和轴承,还需设置车底送风风机。

在整个热供系统中,需保持车底、车面的送风压力平衡,既不让高温烟气下窜,也不许车底冷风上窜降低窑温。

移动式隧道窑没有窑车,故无需车底送风。

烧砖需要耗煤或有机质或油或蒸汽。

如何最大限度地提高热效率,是烧砖窑设计时的技术关键点。

砖的烧结温度在950°C~1080°C 之间,要节煤就得提高窑炉的保温隔热效果。

移动式隧道窑采用硅酸铝耐火纤维砖叠砌,不但能减少窑体重量和窑体热胀冷缩应力,更能提高其绝热性,窑温保持时间长。

在生产实际中停止投煤、供风48 小时后,重新投煤、供风仍能正常焙烧,这在普通隧道窑的运行中是不可能达到的。

移动式隧道窑简析

形轨道运行,窑体从前到后分为干燥段、预热段、焙烧段、 却段,总长约loom 〜120m.在未被窑体占用的环形轨道上, 的制

坯机与窑体同向运转,边制坯边码坯;在其后的移动式窑体以 70m/d 〜l20m/d 的速度前移,前端“纳入”砖坯,后端“吐出”成品砖, 依次完成码坯一干燥一预热 -焙烧-保温-冷却-出砖的全过程。

与传统的 普通隧道窑相比, 砖坯一次码在环形窑底上, 由窑体移动来完成制砖工 艺所需要的相对移动,故不需要窑车及其配套设施。

在普通隧道窑中,窑车的上部为焙烧空间,没有送风、排烟风机, 为避免高温烟气窜入窑车烧坏车轮和轴承,还需设置车底送风风机。

在 整个热供系统中,需保持车底、车面的送风压力平衡,既不让高温烟气 下窜,也不许车底冷风上窜降低窑温。

移动式隧道窑没有窑车,故无需 车底送风。

烧砖需要耗煤或有机质或油或蒸汽。

如何最大限度地提高热效率, 是烧砖窑设计时的技术关键点。

砖的烧结温度在950° C 〜1080°C 之间,

要节煤就得提高窑炉的保温隔热效果。

移动式隧道窑采用硅酸铝耐火纤 维砖叠砌,不但能减少窑体重量和窑体热胀冷缩应力, 更能提高其绝热

性,窑温保持时间长。

在生产实际中停止投煤、供风 48小时后,重新 投煤、供风仍能正常焙烧,这在普通隧道窑的运行中是不可能达到的。

移动式隧道窑中,砖坯从烧成温度降至室温, 其散发的热量足以烘 干同体积的湿砖坯, 这可免建热风炉, 也不必采取超热焙烧工艺来多耗 煤以供烘干用热。

移动式隧道窑中, 砖坯从烧成温度降至室温, 其散发的热量足以

烘干同体积的湿砖坯,

这可免建热风炉, 也不必采取超热焙烧工艺来

多耗煤以供烘干用热。

移动隧道窑特点是:砖坯不动窑移动,窑体沿直径

60m~80m 勺环

保温段、冷 移动台车承载

在移动式隧道窑的热供系统中,干燥用风皆从窑尾进入,经过冷却段冷却烧成砖,使烧成砖在窑尾出口处降至室温,也就是说烧成砖散发的热量已全部被进入窑炉中的风带至焙烧段和干燥段,以供助燃和烘干。

移动式隧道窑的节能是其一个显著特点,而其合理的工艺流程设计、布局和简捷的物流路线也使整个制砖厂的能耗大幅度地降低。

在制砖厂生产中,每万块标砖需原料约20m3.若以每年生产3000 万块标砖、每年300 个工作日计,则每天生产10万块。

这样,原料制

备、运输、陈化、制坯、干燥、码烧等各工序间每日物流总量约250t X

(7次〜10次)以上。

普通隧道窑大部分人力消耗于此,因此,劳动强度大、工作环境恶劣。

在采用移动式隧道窑及其工艺布局的制砖企业,相对繁重的劳动是码坯,其动作简单而不费力,人力搬取(1〜 2 块/次)一转身(90°〜150 °)—码放。

这与传统制砖厂的装、出窑工作相比就相当轻松了,特别是工作环境不脏不热。

移动式隧道窑的工艺布局为:圆筒形陈化仓置于隧道窑环形轨道内场地的中央,仓墙与仓顶下檐之间设有密封件;跨越窑体上方的高架输送机将原料从窑的环轨外的细碎设备处输送至陈化仓,输送陈化料的旋转式输送饥一端铰接在仓内中央立柱中,另一端与移动台车上的制坯机料斗铰接;该旋转式的输送机的机架与陈化仓仓顶固接,制坯机移动时带动旋转式输送机使中央立柱旋转,仓顶也随之旋转;旋转式输送机伸入仓顶内的一段,其上布置的斗式提升机将陈化处理后的原料送至旋转式输送机,然后再送到制坯机,边制坯、边码坯。

制坯机按码坯需要逐渐前移。

这一工艺装备布局,圆筒中央陈化仓较之于分仓分时段入料、取料的传统矩形陈化仓有许多优点:占地少,建筑投资少;陈化循环合理,先入先取,循环渐进;物流路线简捷,提高了生产效率,降低了运营成本。

来源:作者: 何劲波徐惠彬

环形轨道上还设置有移动式护坯棚,包括位于环行隧道窑窑底上方的圆弧形棚顶和支撑棚顶的多个立柱。

该棚顶的两端分别与环形隧道窑窑体的首、尾端连为一体,棚顶架的两侧下沿设有导轨,棚顶立柱的上、下端均设有滚

轮,其中立柱下端滚轮置于环形隧道窑的轨道上,立柱上

端滚轮顶着棚顶下沿的导轨。

当窑体转动时棚顶将同步移动,而立柱也独立移动,以便调整柱的间距。