材料成形基础第三章第二节锻造技术

- 格式:docx

- 大小:703.57 KB

- 文档页数:20

第一章金属液态成形1.①液态合金的充型能力是指熔融合金充满型腔,获得轮廓清晰、形状完整的优质铸件的能力。

②流动性好,熔融合金充填铸型的能力强,易于获得尺寸准确、外形完整的铸件。

流动性不好,则充型能力差,铸件容易产生冷隔、气孔等缺陷。

③成分不同的合金具有不同的结晶特性,共晶成分合金的流动性最好,纯金属次之,最后是固溶体合金。

④相比于铸钢,铸铁更接近更接近共晶成分,结晶温度区间较小,因而流动性较好。

2.浇铸温度过高会使合金的收缩量增加,吸气增多,氧化严重,反而是铸件容易产生缩孔、缩松、粘砂、夹杂等缺陷。

3.缩孔和缩松的存在会减小铸件的有效承载面积,并会引起应力集中,导致铸件的力学性能下降。

缩孔大而集中,更容易被发现,可以通过一定的工艺将其移出铸件体外,缩松小而分散,在铸件中或多或少都存在着,对于一般铸件来说,往往不把它作为一种缺陷来看,只有要求铸件的气密性高的时候才会防止。

4 液态合金充满型腔后,在冷却凝固过程中,若液态收缩和凝固收缩缩减的体积得不到补足,便会在铸件的最后凝固部位形成一些空洞,大而集中的空洞成为缩孔,小而分散的空洞称为缩松。

浇不足是沙型没有全部充满。

冷隔是铸造后的工件稍受一定力后就出现裂纹或断裂,在断口出现氧化夹杂物,或者没有融合到一起。

出气口目的是在浇铸的过程中使型腔内的气体排出,防止铸件产生气孔,也便于观察浇铸情况。

而冒口是为避免铸件出现缺陷而附加在铸件上方或侧面的补充部分。

逐层凝固过程中其断面上固相和液相由一条界线清楚地分开。

定向凝固中熔融合金沿着与热流相反的方向按照要求的结晶取向进行凝固。

5.定向凝固原则是在铸件可能出现缩孔的厚大部位安放冒口,并同时采用其他工艺措施,使铸件上远离冒口的部位到冒口之间建立一个逐渐递增的温度梯度,从而实现由远离冒口的部位像冒口方向顺序地凝固。

第一章绪论1.1 材料成形技术过程形态学模型简介1)产品——产品技术――“做什么”――设计过程――过程技术――“怎么做”――工艺2)成形过程可概括地定义为加工工件材料性能的变化,包括几何形状、硬度、状态、信息(形状数据)等的变化。

任何一种机械产品产生性能变化都是材料、能量、信息三个基本要素方面的变化。

本书主要讨论材料的加工过程以及加工过程中材料的性能变化和几何形状的改变,或两者兼有之。

材料过程分为:贯通过程――质量不变过程;发散过程――质量减少过程;收敛过程――质量增加过程;能量过程分为:模具系统(或工具系统)――描述能量是如何加于加工工件材料(或传递能量与传递信息)的传递媒体设备系统――描述设备提供的能量特点和所用能量的种类信息过程分为:形状信息过程――最终形状信息可看成为加工工件材料初始形状信息与制造过程中所施加的形状变化信息之和性能信息过程(如强度、硬度)――是材料初始性能信息过程和通过各种过程材料产生的性能变化之和1.2 现代制造过程分类1)质量不变过程加工材料在过程初始时的质量等于或近似等于加工材料在过程结束时的最后质量,也就是说材料在一定的受控条件下改变了几何形状。

质量不变过程大体可分为三个典型阶段:第一阶段,如加热、熔化等,它是由一些使加工件材料形状或性能发生初步变化而处于适当状态的基本过程组成;第二阶段,由一些产生要求加工工件形状或性能变化的基本过程组成,如铸造、锻压等;第三阶段,由一些使加工件处于指定最终状态的基本过程组成,如凝固等。

其中第二阶段的基本过程是主要基本过程。

质量不变过程主要包含:凝固成形、塑性成形、粉末压制等。

2)质量减少过程质量减少过程的特点是零件最终的几何形状局限在材料的初始几何形状内。

也就是说,形状改变是通过去除一部分材料形成的。

质量减少过程主要包含:切削加工、电火花加工、等离子弧切割、火焰切割,电解加工等。

3)质量增加过程质量增加过程的特征是加工材料在过程开始时的质量比过程结束时的最终质量有所增加。

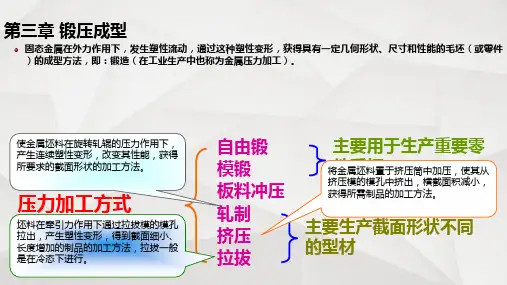

第3章锻压3.1 锻压基础3.2 锻造方法3.3 工艺设计3.4 锻造的结构工艺性3.5 塑性成形新发展返回塑性成形:指固态金属在外力作用下产生塑性变形,获得所需形状、尺寸及力学性能的毛坯或零件的加工方法。

具有较好塑性的材料如钢和有色金属及其合金均可在冷态或热态下进行塑性成形加工。

塑性成形加工的特点:优点:1)改善金属的组织,提高金属的力学性能;2)节约金属材料和切削加工工时,提高金属材料的利用率和经济效益;3)具有较高的劳动生产率。

4)适应性广。

缺点:1)锻件的结构工艺性要求较高,内腔复杂零件难以锻造;2)锻造毛坯的尺寸精度不高,一般需切削加工;3)需重型机器设备和较复杂模具,设备费用与周期长;4)生产现场劳动条件较差。

常用塑性成形加工方法有:1)自由锻造;2)模型锻造;3)挤压;4)拉拔;5)轧锻;6)板料冲压。

如图3-1所示。

塑性成形主要用于主轴、曲轴、连杆、齿轮、叶轮、炮筒、枪管、吊钩、飞机和汽车零件等力学性能要求高的重要零部件。

返回文档图3-1各种塑性成形方法第1节理论基础3.1.1 塑性成形的实质3.1.2 冷变形强化与再结晶3.1.3 锻造比与锻造流线3.1.4 塑性成形基本规律3.1.5 金属的锻造性能3.1.1塑性成形的实质具有一定塑性的金属坯料在外力作用下,当内应力达到一定的条件,就会发生塑性变形;由于金属材料都是晶体,故要说明塑性变形的实质,必须从其晶体结构来说明。

1.单晶体的塑性变形单晶体的塑性变形有两种方式:滑移变形和孪晶变形。

1)滑移变形:晶体内的一部分相对另一部分,沿原子排列紧密的晶面作相对滑动。

其变形过程如图3-2所示。

晶体在晶面上的滑移,是通过位错的不断运动来实现的。

如图3-3所示。

当很多晶面同时滑移积累起来就形成滑移带,如图3-4所示,形成可见的变形。

2)孪晶。

晶体在外力作用下,晶体内一部分原子晶格相对于另一部分原子晶格发生转动。

如图3-5所示。

2.多晶体的塑性变形多晶体是由大量的大小、形状、晶格排列位向各不相同的晶粒所组成,故它的塑性变形很复杂,可分为晶内变形和晶间变形。