边界驱动-部件空间范围

- 格式:docx

- 大小:80.73 KB

- 文档页数:8

摆线切削是一种切削模式,此模式采用回环控制嵌入的刀具。

当需要限制过大的步距以防止刀具在完全嵌入切口时折断,且需要避免过量切削材料时,需使用此功能。

在进刀过程中的岛和部件之间、形成锐角的内拐角以及窄区域中,几乎总是会得到内嵌区域。

摆线切削可消除这些区域。

刀以小的回环切削模式来加工材料。

也就是说,刀在以回环切削模式移动的同时,也在旋转。

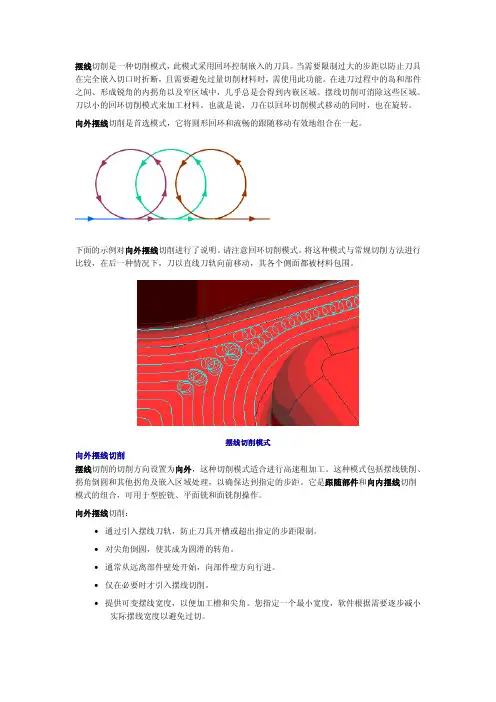

向外摆线切削是首选模式,它将圆形回环和流畅的跟随移动有效地组合在一起。

下面的示例对向外摆线切削进行了说明。

请注意回环切削模式。

将这种模式与常规切削方法进行比较,在后一种情况下,刀以直线刀轨向前移动,其各个侧面都被材料包围。

摆线切削模式向外摆线切削摆线切削的切削方向设置为向外,这种切削模式适合进行高速粗加工。

这种模式包括摆线铣削、拐角倒圆和其他拐角及嵌入区域处理,以确保达到指定的步距。

它是跟随部件和向内摆线切削模式的组合,可用于型腔铣、平面铣和面铣削操作。

向外摆线切削:•通过引入摆线刀轨,防止刀具开槽或超出指定的步距限制。

•对尖角倒圆,使其成为圆滑的转角。

•通常从远离部件壁处开始,向部件壁方向行进。

•仅在必要时才引入摆线切削。

•提供可变摆线宽度,以便加工槽和尖角。

您指定一个最小宽度,软件根据需要逐步减小实际摆线宽度以避免过切。

注意:最小摆线宽度值必须大于0。

•在典型的腔体加工例程中,刀具首次进入封闭型腔或沟槽时,就被完全嵌入进去了。

刀具在拐角处承受的载荷也将超出预期的。

金属切削率的峰值会导致刀具过早损坏。

这迫使机械师减小加工参数,进而导致生产力丧失。

恒定的金属切削率是高效加工的一个非常重要的准则。

经过优化的摆线刀轨可确保在整个刀轨中保持预期的金属切削率。

1. 选择型腔铣、平面铣或面铣削操作中主要参数页面上的摆线作为切削方法。

2. 接受默认参数,生成刀轨并检查结果。

3. 如有必要,可进行小的调整。

o在操作对话框中可调整步距值。

o调整摆线宽度、最小摆线宽度、步距限制%和摆线向前步长值(从切削参数对话框)。

ug4.0常⽤⽅法介绍平⾯铣15种平⾯铣加⼯⽅式图标:①表⾯区域铣加⼯⽅式图标,需要以⾯定仪切削区域。

②表⾯铣加⼯⽅式图标,⽤于加⼯表⾯⼏何。

③表⾯铣加⼯⽅式图标,⽤于默认切削⽅式为混合。

④平⾯铣加⼯⽅式图标,当⽤户定义切削边界和底⾯后系统将切削加⼯⾄底平⾯。

平⾯铣加⼯⽅式可满⾜⼀般的平⾯加⼯⽅式具有通⽤性⑤平⾯轮廓铣加⼯⽅式图标,他默认切削⽅式为切削轮廓⑥跟随零件粗加⼯⽅式图标,默认切削⽅式为沿零件切削⑦往复式粗铣加⼯⽅式图标,默认切削⽅式为往复式⑧单向粗铣加⼯⽅式图标,默认切削⽅式为单项式切削⑨清理拐⾓加⼯⽅式图标,清理加⼯零件的⼀些拐⾓⑩精铣侧壁加⼯⽅式图标,默认的切削⽅式为轮廓切削默认深度为有底⾯的平⾯铣○11精铣底⾯加⼯⽅式图标,默认切削⽅式为沿零件切削,默认深度为只有底⾯的平⾯铣○12螺纹铣加⼯⽅式图标,⽤于进⾏⼀些螺纹加⼯操作。

○13⽂本铣加⼯⽅式图标,对⽂字曲线进⾏平⾯雕刻加⼯。

创建铣削边界边界是限制⼑具运动的直线或曲线,⽤来定义⼑具的切削区域,它可以是封闭的,也可以是打开的(开放的)。

1、定义部件边界,它指定了⼑具的切削范围。

2、定义隐藏⼏何。

3、⽤来定义检查边界→压板夹具。

4、定义修剪边界,修剪边界⽤来进⼀步限制切削区域。

5、⽤来定义平⾯,底平⾯是切削区域中最低的平⾯,其它切削平⾯与底平⾯平⾏,⼀个操作中,只能定义⼀个底平⾯。

切削⽅式1、往复式切削2、单向切削3、沿轮廓的单向切削4、沿外轮廓切削5、沿零件切削6、摆线式零件切削7、轮廓切削8、标准驱动铣切削切削详细解释:(1)切削⽅向交替变化,顺铣逆铣也交替变化。

(2)⽤来创建⼀系列平⾏的单向切削⼑轨。

(3)⽤于创建平⾏单向的⼑具轨迹(4)⼜称跟随边界切削,它⽤于创建⼀系列同⼼线形式的⼑具轨迹。

(5)通过所有指定的零件⼏何体进⾏偏⾄来创建⼑具轨迹。

(6)该切削⽅式⽤于在轮廓周边产⽣⼀个个⼩圆圈(7)该切削⽅式⽤于产⽣⼀条或指定数⽬的绕切削区域轮廓的⼑具轨迹,以完成零件侧壁或轮廓的切削,不允许⼑具轨迹之间相交以防过切。

第一章测试1.单击键盘哪个键,可使模型定位于绝对坐标系视角( )。

A:【F10】B:【F8】C:【F9】答案:B第二章测试1.布尔运算包含“相加”、“合并”、“减去”、“相交”四个选项。

()A:错B:对答案:A2.圆形阵列时,数量设置为10,则节距角为36度。

()A:错B:对答案:B3.【阵列面】命令的最大意义在于,它可以阵列无参数模型。

()A:对B:错答案:A4.拉伸命令中的【拔模】选项设置为“从截面-不对称角”,这种类型针对双向拉伸才有效。

()A:错B:对答案:B5.【创建草图】对话框中的【指定CSYS】选项需要选取一个坐标系平面,不能选择实体表面。

()A:错B:对答案:A第三章测试1.利用( )命令可以实现在【起始对象】和【终止对象】之间连接一段相切曲线,以便连接收尾两段线。

A:B:C:答案:C2.运用【通过曲线网格】命令构建曲面时,交叉曲线需要与每段主曲线都要相交,否则无法创建曲面,当出现如图所示的报警时,可通过修改( )解决。

A:交点公差值B:拔模角度值C:切点位置答案:A3.【修剪片体】命令与【修剪体】命令基本相同,但修剪的目标对象是有区别的,【修剪片体】修剪的对象目标是()。

A:曲面片体B:实体特征C:任何特征答案:A4.运用【修剪片体】命令对曲面片体进行修剪时,当勾选【允许目标体边作为工具对象】选项,则可以选取目标片体上的()作为边界对象。

A:面B:点C:边线答案:C5.利用【修剪片体】命令对片体进行修剪时,【区域】设置为“放弃”,则单击选中的片体区域将被()。

A:保留B:修剪C:无法确定答案:B第四章测试1.如图所示,其约束关系顺序正确的是()。

A:对齐、接触、平行B:接触、对齐、平行C:对齐、平行、接触答案:A2.图所示的两个零件需要用哪两个约束命令可完成约束()?A:B:C:答案:B3.重用库中内六角螺栓的目录文件正确的是()?A:GB Standard Parts- Washer-LockB:GB Standard Parts- Screw-set ScrewC:GB Standard Parts-Screw-Socket HeadD:GB Standard Parts- Washer-Misc答案:C4.重用库中弹簧垫圈的目录文件正确的是?()A:GB Standard Parts- Washer-LockB:GB Standard Parts-Screw-Socket HeadC:GB Standard Parts- Washer-MiscD:GB Standard Parts- Screw-set Screw答案:A5.装配中【添加组件】对话框中【放置定位】有几种方式()?A:2种B:4种C:3种答案:C第五章测试1.图中的大箭头含义是()。

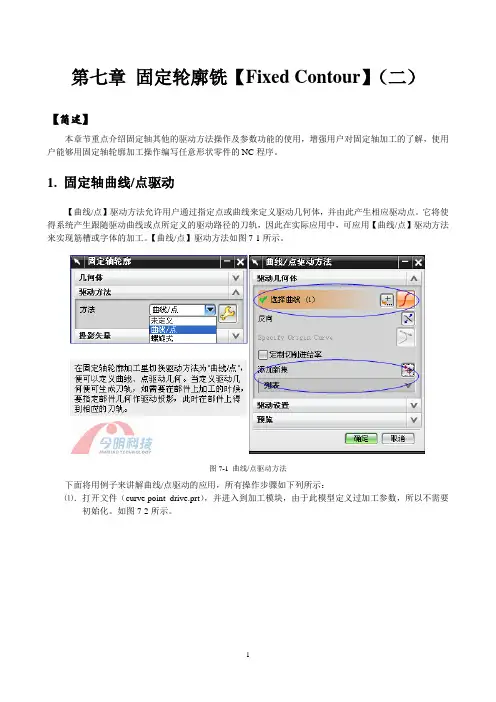

第七章固定轮廓铣【Fixed Contour】(二)【简述】本章节重点介绍固定轴其他的驱动方法操作及参数功能的使用,增强用户对固定轴加工的了解,使用户能够用固定轴轮廓加工操作编写任意形状零件的NC程序。

1. 固定轴曲线/点驱动【曲线/点】驱动方法允许用户通过指定点或曲线来定义驱动几何体,并由此产生相应驱动点。

它将使得系统产生跟随驱动曲线或点所定义的驱动路径的刀轨,因此在实际应用中,可应用【曲线/点】驱动方法来实现筋槽或字体的加工。

【曲线/点】驱动方法如图7-1所示。

图7-1 曲线/点驱动方法下面将用例子来讲解曲线/点驱动的应用,所有操作步骤如下列所示:⑴.打开文件(curve point_drive.prt),并进入到加工模块,由于此模型定义过加工参数,所以不需要初始化。

如图7-2所示。

图7-2 curve point_drive.prt⑵.创建固定轴曲线/点驱动操作,操作的步骤如流程图7-3所示。

图7-3 曲线/点驱动操作⑶.定义“曲线/点”驱动几何。

在【固定轴轮廓】操作对话框里,将驱动方法设置为〖曲线/点〗,点击编辑图标,进入【曲线/点驱动方法】对话框,在操作界面里选取曲线作为驱动几何,确定完成后生成刀轨。

多段曲线选择的区别,如图7-4所示。

图7-4驱动曲线选择的区别⑷.按模型所示的曲线作为驱动几何加工,投影到部件几何体表面所得的刀轨,如图7-5所示。

其他相同的参数在此不再重述。

图7-5 曲线/点驱动刀轨2. 固定轴螺旋驱动⑴.螺旋驱动使得系统产生从指定的中心位置向外螺旋的驱动点,螺旋驱动方法如图7-6所示。

驱动点位于垂直于投影矢量方向的平面内,然后按投影矢量方向投影到加工面上,从而产生螺旋的刀轨,如图7-7所示。

图7-6 螺旋驱动图7-7 螺旋驱动方法的刀轨⑵.在螺旋式驱动方法中,系统不是通过指定驱动几何体来产生驱动点,而是通过指定中心螺旋中心位置、最大螺旋半径和步进距离来产生螺旋式的驱动点。

倒角几何特征数控编程姚志强;田苗苗;郭辉;岳林峰【摘要】对倒角几何特征在UG数控编程中涉及的常规倒角刃具、自定义刀具,从创建到使用进行了归纳,对倒角几何特征涉及的面铣、平面铣、固定轮廓铣操作参数设置进行了详细剖析.固定轮廓铣边界驱动可作为平面/空间棱边倒角加工的首选方案,并通过一个空间倒角案例展示了固定轮廓铣边界驱动操作在倒角编程中的通用与高效性.【期刊名称】《机械工程师》【年(卷),期】2019(000)002【总页数】3页(P149-150,156)【关键词】倒角几何特征;数控编程;固定轮廓铣;边界驱动【作者】姚志强;田苗苗;郭辉;岳林峰【作者单位】中航飞机股份有限公司长沙起落架分公司,陕西汉中723000;河源技师学院,广东河源517000;中航飞机股份有限公司长沙起落架分公司,陕西汉中723000;中航飞机股份有限公司长沙起落架分公司,陕西汉中723000【正文语种】中文【中图分类】TH162;TG6590 引言倒角作为工件非功能区,对几何尺寸、公差大的部位,常规加工方法为钳工打磨、铣工铣削;对尺寸精度要求的区域,主要手段有铣削抛光、放电加工等。

在数控加工方面,对平面、简单倒角可采用手工编程完成,而对于复杂曲面、空间倒角部位,需借助CAM软件编制数控程序加工。

为提高使用UG软件在倒角几何特征编程能力,特对刀具创建、操作设置等进行归纳与分享。

1 倒角刀具的创建方式1.1 常规倒角刀具创建进入UG“加工”模块,导航器切换至“机床视图”,在“drill”操作→“COUNTERSINKING_TOOL”刀具创建模块(或“hole_making”→“COUNTER_SINK”中),根据设置“直径”、“尖角”、“长度”、“刀刃长度”创建需要的倒角刀规格尺寸。

如创建一把直径φ20的45°倒角刀,参数具体如图1所示。

也可在类型“mill_planar”/“mill_contour”/“mill_multi-axis”/“mill_multi-blade”,刀具子类型“MILL”/“CHAMFER_MILL”中创建所需倒角刀具。

理论笔试练习一、单选题1、“往复”切削模式是指____B_____切削模式。

A、单向切削B、双向切削C、单项轮廓D、跟随周边2、在型腔加工中为了保证加工表面的光洁度,下列哪个设置切削层的技巧是正确的?AA、陡峭面设置大的切削深度B、陡峭面设置小的切削深度C、平坦面设置大的切削深度D、竖直面设置小的切削深度3、NX中影响加工尺寸的参数是____C____。

A、主轴转数B、每层下刀深度C、切削余量D、安全高度4、下列哪一种操作可以把侧面与底面一起加工出来?CA、平面加工B、等高轮廓铣C、表面铣D、固定轴轮廓铣5、NX生成的刀轨路径,只有通过__D______后,才能转化成为数控机床可以执行的NC程式文件。

A、编辑B、重新生成C、给操作者看过D、后处理6、编程中设置安全高度的作用是____B_____。

A、防止过切B、防止快速移动时撞刀C、便于操作者观察D、演示给客户看7、使用“跟随周边”、“单向”、“往复”切削模式时,应该打开__B____选项。

A、清理岛屿B、清理壁C、额外的刀轨D、以上都不对8、在NX中,球头铣刀的刀位点为:BA、球心B、刀尖C、球心或刀尖D、由用户自己指定9、在固定轴曲面轮廓铣中,只有____C___驱动方法不需要定义投影矢量。

A、曲面B、边界C、清根切削D、螺旋E、区域切削10、使用刀轴作为投影矢量,则投影方向与刀轴矢量方向__B____。

A、相同B、相反C、不相关D、以上都不对11、在固定轴曲面轮廓铣中,使用____B____可以安全地对零件进行切削,能预防刀具掉入小凹槽中,这种凹槽将在后续的操作中单独加工。

A、斜向上角B、斜向下角C、进刀设置D、退刀设置12、在点位加工中,________A______选项用来控制圆弧或片体上孔的轴线方向。

A、圆弧轴控制B、反向C、避让D、省略13、在点位加工中,最多可以定义__D__组循环参数组。

A、1B、3C、4D、514、在点位加工中,最小安全距离的数值就是孔加工固定循环G代码中的__C_值。

第1章UG NX5基本操作及加工基础UGS(Unigraphics Solutions)是全球发展最快的机械CAX(即CAD、CAE、CAM等的总称)公司之一。

它的产品Unigraphics(简称UG)软件是当前世界上最先进和最紧密集成的、面向制造业的CAX高端软件,是知识驱动自动化技术领域中的领先者。

它实现了设计优化技术与基于产品和过程的知识工程的组合。

UG软件能够为各种规模的企业提供可测量的价值;能够使企业产品更快地提供给市场;能够使复杂的产品设计与分析简单化;能够有效地降低企业的生产成本并增加企业的市场竞争实力。

正是由于该软件的高度集成化和优越的性能,使之成为目前世界上最优秀公司广泛使用的软件,这些公司包括波音飞机、通用汽车、普惠发动机、飞利浦、松下、精工和爱立信等。

UG成为日本主要的汽车配件生产商Denso的标准,其占有90%的俄罗斯航空市场和80%的北美发动机市场。

美国航天航空界已安装了10000多套UG,在世界各国航天航空界享有极高的地位。

UG软件目前也普及到机械、医疗设备和电子等行业,并发挥着越来越显著的作用。

UG NX5是2007年UG公司在UG NX4基础上推出的新一版本的更强大的CAD/CAM/CAE软件。

其中界面修改比较多,参数整合较先前的版本都有质的提高。

每个弹出窗口更人性化,书写编辑自由度更强。

在UG NX5加工应用环境中,系统在交互式操作界面下提供多种类型的加工方法,可用于各种表面形状零件的粗加工、半精加工和精加工。

每个加工类型又包括多种加工模块。

在其可视化功能下,用户可以在3D、2D下实现对刀具的运动路径及其真实加工过程的模拟,同时检验工件、刀具、刀柄之间的碰撞、过切等。

如果在CAM环境中运行,可以对特定的机床及其控制器进行监控,对机床、工件、刀具、刀柄、工件、夹具、机床的相互碰撞进行检查,防止过切削、欠切削问题的发生。

同时可以检查残留材料,并生成刀位文件。

UG NX5不仅提供了默认的加工环境,用户还可以设置自己的加工环境。

固定轴曲面轮廓铣的加工几何体1、部件几何体部件几何体用于和“驱动几何体”(通常是边界)结合起来使用,共同定义“切削区域”可以用“体”(片体或实体)、“平面体”“曲线区域”或“面”来指定部件几何体。

2、检查几何体用于定义刀轨不能干涉的几何体,如加工壁、岛、夹具等。

3、切削区域几何体切削区域几何体适用于“区域驱动方式”和“自动清根驱动方式”,用于指定切削總加工的范围,若没有指定切削区域几何体,系统将会以整个部件几何体的表面作为切削区域几何体。

4、修剪边界几何体修剪几何体可进一步约束切削区域。

在“区域铣削”和“淸根”驱动方式中,可使用修剪边界几何体。

5、文本几何体用于文本驱动方式中。

固定轴曲面轮廓铣常用驱动方式Drive Method可以定义生成刀路所需要的Drive Points。

Drive Points投影到Part Geometry上以产生刀路(如果没定义Part Geometry,刀路就直接从Drive Points生成)。

Drive Method 的类型有下面几种,可以根据Part Geometry的形状及复杂程度来选择各种Drive Method。

一、固定轴曲面轮廓铣常用驱动方式驱动方法原理Point / Curve (点/曲线)用一系列点或曲线为驱动几何体产生驱动点投影到被加工零件。

Spiral (螺旋线)通过定义中心点、半径和螺距产生螺旋线形驱动点,然后投影到Part Geometry产生刀轨。

Boundary (边界)通过选择一个或多个边界,在边界之内(或之外)的区域内产生一系列驱动点(驱动点的排列图案由Cut Type决定),从而投影产生刀路。

Area Milling(区域铣) 通过选择要加工的切削面(Cut Area),以Cut Area的外边为Boundary 产生驱动点。

(利用此驱动方法,可以很安全地将Cut Area切削,又不会对Part Geometry上的非Cut Area曲面造成过切。

UG NX编程入门2.1 初始设置在UG NX中编程的核心部分是创建操作,在创建操作前,有必要进行初始设置,从而可以更方便地进行操作的创建。

初始设置主要是一些组参数的设置,包括程序组、刀具、几何体、方法等,设置完成这些参数后,在创建操作时就可以直接调用。

创建组参数可以在如图2-1所示的创建工具条上单击相应的图标进行。

创建程序创建方法创建刀具创建几何体图2-1 创建工具条2.2 型腔铣的子类型创建操作时,选择“类型”为mill_contour,可以选择多种子类型,如图2-2所示,第一行6种操作子类型属于型腔铣的子类型。

各种类型的说明如表2-1所示。

不同的子类型的加工对象选择、切削方法、加工区域判断将有所差别。

表2-1 型腔铣的子类型图标英文中文含义说明CA VITY-MILL 型腔铣标准型腔铣PLUNGE-MILLING 插铣以钻削方法去除材料的铣削加工CORNER-POUGH 角落粗加工清理角落残料的型腔铣REST-MILLING 残料铣削以残余材料为毛坯的型腔铣ZLEVEL-PROFILE 等高轮廓铣切削方式为沿着轮廓的型腔铣ZLEVEL-CORNER 角落等高轮廓铣清理角落部位的等高轮廓铣图2-2 创建操作图2-3 型腔铣对话框2.2.1 型腔铣操作的创建步骤创建一个型腔铣操作,通常需要以下几个步骤。

1.创建型腔铣操作在“创建操作”对话框中选择“类型”为mill_contour,“操作子类型”为型腔铣(Cavity Mill)”,单击“确定”按钮打开“型腔铣”对话框,如图2-3所示。

图2-4 刀具组参数2.选择几何体选择几可体可以指定几何体组参数,也可以直接指定部件几何体,以及毛坯几何体、检查几何体、切削区域几何体、修剪边界,如图2-3所示。

3.选择刀具在刀具组中可以选择已有的刀具,也可以创建一个新的刀具作为当前操作使用的刀具。

如图2-4所示为刀具组参数。

4.设置型腔铣操作对话框“型腔铣”对话框的刀轨参数设置界面如图2-5所示。

边界驱动环的使用

作者:陈克荣审校:俞文清适用版本:NX

在固定轴轮廓加工使用边界驱动方法的时候,大部分情况下用户都是使用自定义边界的方式,通过选择部件边界作为驱动几何体,如图1所示。

图1

其实还可以通过空间范围的方法来定义边界驱动几何体,如图2所示。

图2

下面通过一个案例来说明这个功能的使用方法:

首先在确定使用空间范围功能的时候,在选择部件几何体的时候就需要注意,需要选择片体或者实体的表面,如果指定的部件为实体,会显示不存在部件环,如图3所示。

图3

这是因为实体不存在边界,而片体或者实体上的面才有边界的存在,如图4所示。

图4

使用空间范围,提供最大环和所有环两种类型选择,最大环是使用片体或者面的最大轮廓作为边界,而所有环是使用片体或者面上所有的边缘作为边界,生成如图5所示刀路。

图5

在实际加工的时候根据需要选择使用最大环还是所有环,另外还可以通过编辑的功能对所有环进行选择性的筛选,如图6所示。

图6。

部件空间范围

部件空间范围通过沿着所选部件表面和表面区域的外部边缘创建环来定义切削区域。

“环”类似于边界,因为它们都可定义切削区域。

但环与边界不同的是,环是在部件表面上直接生成的而且无需投影。

沿着部件表面所有外部边缘的环

选择实体将导致无法创建环。

实体包含多个可 系统创建环后,您可以指定在工序中要使用的环,方法是:选择“编辑”,然后对每个环切换“使用此环”按钮,使其为“开”或“关”。

与边界一样,在工序中利用到的每个环都要指定“对中”、“相切”或“接触”刀具位置属性,而且显示相应的刀具位置指示符。

部件空间范围仅可用于“固定轮廓铣”工序。

对于“可变轮廓铣”工序,对话框的此部分被取消了。

同时,必须将“投影矢量”设置为刀轴或者设置为一个与刀轴选项等效的固定矢量。

如果这两个条件都没有满足,则不能生成驱动轨迹。

由多个面覆盖。

通过以下方法可发现这些问题:仔细检查零件明细表中的面,检查是否有可以移除以消除双覆盖的面,或者使用“拓扑”选项并选择一个用来过滤出缝隙和重叠的公差。

“环”可以是平面的,也可以是非平面的,并且总是封闭的。

它们沿着所有的外部件表面边缘生成。

您可以指定使用所有环来定义“切削区域”(对于所有新创建的环,“部件空间范围”

对话框中的“使用此环”被切换为“开”),或仅使用最大环

来定义“切削区域”(只在“部件空间范围”对话框中将最大环的“使用此环”切换为“开”)。

每种情况下相同的环都是实际创建的。

“使用此环”选项的状态总是有那样的区别。

所有环与最大环

不管如何进行初始设置,您仍然可以使用编辑手工将环状态切换为“开”或“关”。

更改最大环和所有环之间的“部件空间范围”选项将忽略所有手工设置的环。

先关闭“部件空间范围”,然后再回到同一选项将不会影响手工编辑的环。

内部边缘(与其他部件表面边缘相邻的部件表面边缘)被忽略。

如果使用“全选”定义部件表面,请确保移除所有不需要

的部件表面,这样就可以正确地定义所需的外部边缘(该边缘将成为环)。

如果没有外部边缘,则系统不会生成环。

环可定义要切削的主要区域,以及要避开的岛和腔体。

岛和腔体刀具位置指示符(沿着环的箭头或半箭头)相对于主空

间范围环指示符的方向可确定某区域是包含在切削区域中还是被排除在切削区域之外。

默认情况下,系统将岛和腔体的

刀具位置指示符定义为指向主空间范围环指示符的相反方向,这样使得区域被排除在切削区域之外,如下所示。

由环定义的切削区域

在上图中,指定所有环可以使系统使用所有的三个环。

默认情况下,系统将利用接触刀具位置初始定义每个环。

如果要

指定不使用岛环和腔体环,可选择“编辑”并将“使用此环”切换为“关”。

您也可以将刀具位置由“接触”改为“对中”或“相切”,如上所示。

下图说明了一个岛环,它的指示符指向与主空间范围环相同的方向。

出现这种情况是因为部件表面A 与定义主空间范围环的部件表面不相邻,使得系统将岛环定义为另一个外部边缘。

指向同一方向的主空间范围环和岛环指示符

如果岛或腔体的刀具位置指示符的方向与主空间范围环指示符的方向相同,那么只有岛或腔体会形成切削区域,如上所示。

因为这种情况会使主空间范围环被完全忽略,所以应该避免出现这种情况。

上面的部件表面A 应该在单独的工序中进行加工。

可以将环和边界结合起来使用,以便定义切削区域。

沿着刀轴向平面投影时,边界和环的公用区域可定义切削区域,如下所示。

由环和边界定义的切削区域

可以将环和边界结合起来定义多个切削区域,如下所示。

通过将环和边界相交定义的切削区域

请注意,在上图中,系统没有将所有的边界合并至一个切削区域,而是仅找到了相交区域,并且仅将那些区域定义为切削区域。

向平面上投影时,应该避免使用互相之间直接叠加的环和边界。

可能会存在一些不确定性,如某一区域是包含在切削区域中还是被排除在切削区域外,以及是将刀位设置为“对中”、“接触”还是“相切”。

例如,在下图中的俯视图上,环A 叠加在环B 上。

环A 的刀具位置指示符指定了“对中”条件,并指出了该区域将包含在切削区域中。

环B 的刀具位置指示符指定了“相切”条件,并指出了该区域将不包含在切削区域中。

计算驱动轨迹时,系统将无法确定使用哪个环和哪个刀具位置,这将导致意料之外的结果。

由叠加环引起的不确定性

要校正这种情形,应该使环A 处于非活动状态(将“使用此环”切换为“关”)以生成下图所示的切削区域。

必须在单独的工序中对部件表面C 进行加工。

定义的切削区域

“部件空间范围”按钮可激活“编辑”和“显示”按钮,如下所述。

如果将此按钮切换至“开”位置,则系统将所有的外部部件表面边缘确定为环。

然后您可用使用下面所描述的“编辑”按钮来指定定义切削区域时您希望使用的环。

编辑

编辑显示“部件空间范围”对话框并高亮显示所有的外部部件表面边缘。

“部件空间范围”对话框允许在环间切换,并允许您指定定义切削区域时要使用的环。

正确确定工序中要使用的环是很重要的,尤其是在使用“全选”确定了部件表面的情况下。

“编辑”也允许您定义每个环的刀具位置。

左右键头按钮允许在环间切换。

单击箭头时,环会轮流高亮显示。

“使用此环”按钮可以确定在定义切削区域时是否使用当前高亮显示的环。

它可以激活或禁用“刀具位置”选项。

对于选择要使用的任何环,必须指定“对中”、“相切”或“接触”刀具位置。

可以通过显示刀具位置指示符来确定用来建立切削区域的环。

刀具位置是一个属性,用于确定逼近环时如何定位刀具。

刀具必须使用“对中”、“相切”或“接触”条件定位到环上。

您选择要利用的环由刀具位置指示符指定,如下所示。

“相切”、“对中”和“接触”刀具位置指示符

这三种位置之间的区别在陡峭的曲面上最为明显。

相切于、对中和接触

若是“对中”位置,则刀具的中心点沿着投影矢量与环对齐。

若是“相切”位置,则刀具的侧面沿着投影矢量与环对齐。

若是“接触”位置,则刀具将与环接触。

您所指定的刀具位置将应用于整个环。

与边界不同,对于每个环实体,不能通过“编辑成员”来指定不同的刀具位置。

显示

显示高亮显示将要用于确定切削区域的环。

部件空间范围示例

下面的示例可以说明“部件空间范围”是如何工作的:

定义部件几何体。

在此例中,选择曲面a、b 和c,如下图所示。

选择边界作为“驱动方法”。

将部件空间范围指定为所有环。

选择位于“部件空间范围”下方的编辑。

此时,主空间范围环高亮显示,同时显示“部件空间范围”对话框,其中指出了此环是当前使用的环。

选择向左或向右箭头按钮(<<< 或>>>)来高亮显示岛环。

请注意,此岛环的“使用此环”已经切换为“开”。

将“刀具位置”更改为“相切”。

当刀具与环相切时,系统使用岛环通过进入下一个单向或回转切削运动来防止刀具过切岛。

选择向左或向右箭头按钮(<<< 或>>>)来高亮显示腔体环。

请注意,此腔体环的“使用此环”已经切换为“开”。

将“刀具位置”更改为“对中”。

系统使用此腔体环以允许刀具切削腔体的边缘,当刀具中心线与腔体环接触时,刀具进入下一个单向或回转切削运动。

选择“确定”返回至“边界驱动方法”对话框。

选择位于“部件空间范围”下方的显示以验证环已被正确定义。

选择显示驱动轨迹以验证驱动轨迹已被正确定义。

选择“确定”返回至固定或可变轮廓铣对话框。

选择“生成”以创建刀轨。