西门子840D编程讲义

- 格式:doc

- 大小:4.30 MB

- 文档页数:90

目录第一章基础知识 (1)1.1西门子840D系统程序命名规则 (1)1.2 快速定位指令 G00(模态指令) (1)1.3直线插补指令 G01(模态指令) (2)1.4 圆弧插补 G02/G03(模态指令) (2)1.5 暂停指令 G04 (模态指令) (4)1.6 准确停止 G09 (非模态指令)、G60(模态指令) (4)1.7 G17、G18、G19 加工平面选择(模态指令) (4)1.8 G40、G41、G42刀具半径补偿(模态指令) (5)1.9 G53、G153、SUPA(非模态指令) G500(模态指令) (5)1.10 G54~G57、G505~G599工件坐标系(模态指令) (6)1.11 G64/G641 连续路径加工(模态指令) (7)1.12 G70/G71/G700/G710英制/公制(模态指令) (7)1.13 G90/G91绝对/增量尺寸(模态指令) (7)1.14 G94/G95 进给单位(模态指令) (8)1.15 G110、G111、G112极坐标(非模态指令) (8)1.16 FRAME框架指令(非模态指令): (9)1.17 辅助功能和部分指令 (11)1.18算术参数R与程序跳转GOTO (12)1.19子程序 (14)1.20程序段重复REPEATB与REPEAT (15)第二章测量与赋值 (18)2.1测量循环概要CYCLE977 、CYCLE978 (18)2.2供给参数 (19)2.3结果参数 (22)2.4参数的赋值$P_UIFR (25)第三章标准循环 (28)3.1钻孔循环CYCLE81 (28)3.2钻孔循环CYCLE82 (28)3.3钻深孔循环CYCLE83 (29)3.4刚性攻丝螺纹循环CYCLE84 (29)3.5柔性攻丝螺纹循环CYCLE840 (30)3.6精镗孔循环CYCLE86 (30)3.7射线性排列孔的钻孔循环HOLSE1 (31)3.8圆周排列孔的钻孔循环HOLES2 (31)第四章编程实例 (32)4.1平面钻孔实例 (32)4.2椭圆加工实例 (35)4.3圆柱表面加工 (37)4.4铣圆弧面加工 (39)4.5钻孔攻丝实例 (41)4.6镗孔实例 (43)4.7背铣实例 (44)4.8深孔加工实例 (46)4.9坐标系旋转加工 (48)4.10 成排孔加工 (50)4.11倒角编程实例 (52)4.12倒圆角编程实例 (54)4.13镜像编程实例 (55)4.14凸轮加工实例 (57)4.15腔体加工实例 (58)4.16综合加工实例(一) (59)4.17综合加工实例(二) (61)4.18综合加工实例(三) (63)4.19综合加工实例(四) (65)4.20综合加工实例(五) (67)附录西门子840d出口版本 (69)计算变量 (69)用户定义变量 (69)运算符 (70)无限程序循环LOOP (71)计数循环FOR (71)在循环开头带有条件的程序循环WHILE (71)在循环结尾带有条件的程序循环REPEAT (72)轴使能: RELEASE (73)轴接收: GET (73)轴直接接收: GETD (73)模态子程序:MCALL (74)间接调用子程序CALL (75)调用带路径说明和参数的子程序:PCALL 编程 (75)第一章基础知识1.1西门子840D系统程序命名规则a、前一个符号必须是字母或数字(或一个字符有下划线)b、其余符号可以是字母、数字及下划线c、程序名最多有24个字符d、字符间不允许使用分隔符常见程序段格式N…G…X…Y…Z…F…S…D…T…M…说明N… 程序段号G… 准备功能X…Y…Z… 坐标终点F… 进给速度S… 主轴转速D… 刀沿号T… 刀具号M… 辅助功能1.2 快速定位指令 G00(模态指令)格式G0 X… Y… Z …G0 AP=… RP=…解释X Y Z 直角坐标的终点AP= 极坐标的终点,这里指极角 (下面章节具体介绍极角用法)RP= 极坐标的终点,这里指极半径(下面章节具体介绍极半径用法)指令用途快速运行进行刀具的快速定位,工件的绕行或者返回换刀位置。

目录第一章数控机床简介 (1)1.1 数控机床的组成1.2 数控机床的分类第二章数控加工工艺………………………………….2.1数控加工工艺的主要内容2.2 数控加工程序及其编制过程第三章数控加工基础知识………………………………….3.1坐标系3.2绝对/增量尺寸3.3加工平面第四章数控程序的格式和编制……………………………….4.1程序结构4.2注解和编程信息4.3常用数控系统功能简介4.4常用数控编程工艺指令4.5坐标系偏置指令4.6刀具补偿指令4.7 参数变量与程序跳转4.8子程序的调用4. 9固定循环4. 10编程举例:G功能的综合应用第五章数控刀具的选择………………………………….5.1硬质合金刀具5.2陶瓷刀具5.3切削用量的选择第六章数控机床的操作………………………………….6.1数控机床的操作方式简介6.2数控机床的操作方式6.3数控机床其他操作介绍1 数控机床1.1 数控机床的组成数控机床主要是由数控系统、伺服系统、辅助控制装置、机床本体、控制介质组成。

1.1.1 控制介质控制介质是指将零件加工信息传递到控制介质去的程序载体。

常用的有磁盘、U盘、移动硬盘等。

1.1.2 数控系统数控系统通常是一台带有专门系统软件的专用微机。

它由输入装置、控制运算器和输出装置等构成。

它接受控制介质上的数字化信息,经过控制软件或逻辑电路进行编译、运算和逻辑处理后,输出各种信号和指令控制机床的各个部分,进行规定的、有序的动作。

1.1.3 伺服系统伺服系统是数控机床的执行机构,是由驱动和执行两大部分组成。

它接受数控系统的指令信息,并按指令信息的要求控制执行部件的进给速度、方向和位移。

常用的位移执行机构有步进电动机、直流伺服电动机和交流伺服电动机,后两者均带有光电编码器等测量元件。

1.1.4 辅助控制装置辅助控制装置是介于数控装置和机床机械、液压部件之间的强电控制装置。

1.1.5 机床本体机床本体是数控机床的主体。

第一讲:基本概念1、西门子系统简介:常见系统有802S/C系统、802D系统、810D系统和840D系统。

其中,西门子802S/C 系统是西门子公司专门针对中国用户开发的一款系统。

目前西门子系统在中国市场得到了广泛的应用,西门子840D更是以高端系统出现。

西门子系统与FANUC系统的比较2、基本概念2.1插补功能:指定刀具沿直线轨迹或圆弧轨迹移动的功能称为插补功能。

它属于准备功能,用G代码后跟若干位数字来表示。

2.2进给功能:用于指定刀具运动速度的功能。

单位为mm/min。

用F指令2.3参考点:一个固定的点,是机床生产商通过行程开关设定的一个特定位置。

在数控操作中所谓的“回零”回的就是此点。

2.4机床原点(零点):即机床坐标系的原点,也是一个固定点。

它是机床制造商在制造、校正机床时设定的一个特殊位置。

2.5坐标系:在数控系统中提到共四个坐标系,即机床坐标系、机床参考坐标系、工件坐标系和编程坐标系。

数控系统中的坐标系均为右手笛卡尔坐标系,如图示:2.5.1机床坐标系:是机床制造商在设计机床时设定的一个坐标系2.5.2机床参考坐标系:是机床生产商通过行程开关设定的一个坐标系2.5.3工件坐标系:为确定工件在机床中的准确位置而建立的一个坐标系,即后面所学到的可设定零点偏置确定的坐标系。

2.5.4编程坐标系:在程序编制过程中,在零件图纸上建立的坐标系2.6主轴功能:用于确定主轴转速的功能,即S指令主轴定位用SPOS=XX格式表示2.7切削速度:切削工件时刀具与工件的相对速度称为切削速度v.S=1000v/Πd其中:S:主轴转速V:切削速度D:刀具直径例:假设用直径φ160mm的刀具,以100m/min的切削速度加工工件,试求其主轴转速?注:进给速度Vf=机床转速n*刀具齿数Z*每齿切削深度fz,单位是毫米/分钟2.8辅助功能:指令机床部件启停操作的功能。

用M指令表示2.9主程序和子程序:2.10准备功能:用来控制刀具(或工作台)运动轨迹的机能。

SINUMERIK 840D系统培训讲义Edition 10.2003用户维修北京凯普精益机电技术有限公司第一章 SINUMERIK 840D系统的硬件构成一.SINUMERIK 840D系统的组成SINUMERIK 840D系统的硬件主要由下列几部分构成:1.NCU 数控单元(Numerical control unit)数字控制核心NCK的硬件装置。

NCU单元集成了SINUMERIK 840D数控CPU和S7-300的PLC CPU芯片,包括数控软件和PLC软件。

2.人机交互装置(MMC)SINUMERIK 840D系统可以使用MMC100.2、MMC103,PCU20,PCU50。

其人机操作界面可选OP031,OP032等。

其建立起SINUMERIK840D系统与操作人员之间的交互界面。

3.可编程序控制器PLCSINUMERIK 840D系统集成了S7-300-2DP的PLC,并通过通讯模块IM361扩展外部的I/O模块。

4.驱动装置SINUMERIK 840D系统可采用全数字伺服驱动SIMODRIVE611D,配以1FT,1FK系列进给电机和1PH系列的主轴电机。

二.SINUMERIK 840D系统的硬件安装SINUMERIK 840D系统各模块在安装排列时,最左侧通常为电源模块,其后为NCU控制板,MSD主轴驱动模块,FDD进给驱动模块。

通常,驱动模块遵循功率越大的模块越靠近左侧。

Fig. 1-1 840D系统连接图Fig.1-2 SINUMERIK 840常用组态方式三.NCU数控装置a)NCU的硬件版本NCU571.2 486DX2处理器,大到1.5MB的CNC存储器和288KB的用户存储器。

最多可控制十个坐标轴或主轴,一个通道。

NCU572 486DX2处理器,大到1.5MB的CNC存储器和288KB的用户存储器。

最多可控制十个坐标轴或主轴,二个通道。

NCU573.2 奔腾级处理器,大到1.5MB的CNC存储器和288KB的用户存储器。

SINUMERIK系统参数编程一计算参数R1.功能要使一个NC程序不仅仅适用于特定数值下的一次加工,或者必须要计算出数值,两种情况均可以使用计算参数,你可以在程序运行时由控制器计算或设定所需要的数值;可以通过操作面板设定参数数值。

如果参数已经赋值,则它们可以在程序中对由变量确定地址进行赋值。

2.编程R0=...到R249=...3.说明一共250个计算参数可供使用。

R0...R99 - 可以自由使用R100...R249 -加工循环传递参数如果你没有用到加工循环,则这部分计算参数也同样可以自由使用。

4.赋值举例一:R0=3.5678 R1=-37.3 R2=2 R3=-7 R4=-45678.1234用指数表示法可以赋值更大的数值范围:(10-300...10+300).指数值写在EX符号之后;最大符号数:10(包括符号和小数点).EX值范围:-300到+300举例二:R0=-0.1EX-5 ;意义:R0=-0.000 0001R1=1.874EX8 ;意义:R1=187 400 000注释:一个程序段中可以有多个赋值语句;也可以用计算表达式赋值。

5.给其他的地址赋值通过给其它的NC地址分配计算参数或参数表达式,可以增加NC程序的通用性。

可以用数值、算术表达式或R参数对任意NC地址赋值。

但对地址N、G和L例外。

赋值时在地址符之后写入符号“=”赋值语句也可以赋值-负号。

给坐标轴地址(运行指令)赋值时,要求有一独立的程序段。

举例:N10 G0 X=R2 ;给X轴赋值6.参数的计算在计算参数时也遵循通常的数学运算规则。

原括号内的运算优先进行。

另外,乘法和除法运算优先于加法和减法运算。

二标记符――程序跳转目标1.功能1)标记符用于标记程序中所跳转的目标程序段,用跳转功能可以实现程序运行分支。

2)标记符可以自由选取,但必须由2一个字母或数字组成,其中开始两个符号必须是字母或下划线。

3)跳转目标程序段中标记符后面必须为冒号。

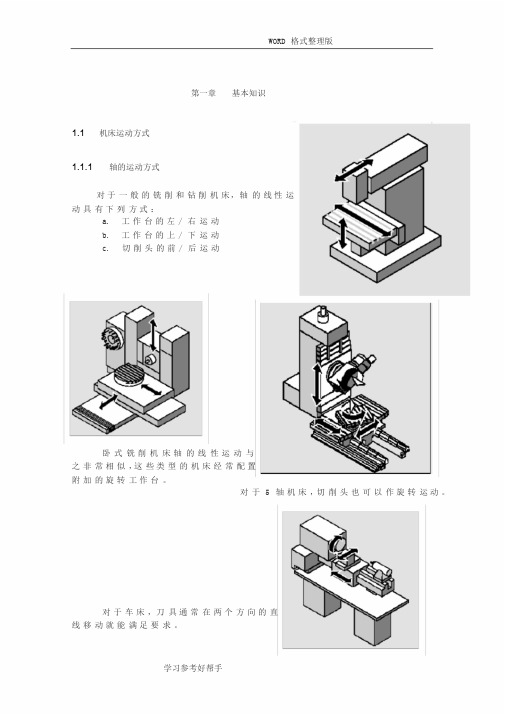

第一章 基本知识1.1 机床运动方式 1.1.1 轴的运动方式对于一般的铣削和钻削机床,轴的线性运动具有下列方式:a. 工作台的左/右运动b. 工作台的上/下运动c. 切削头的前/后运动卧式铣削机床轴的线性运动与之非常相似,这些类型的机床经常配置附加的旋转工作台。

对于5轴机床,切削头也可以作旋转运动。

对于车床,刀具通常在两个方向的直线移动就能满足要求。

1.1.2 直线运动轴的命名一般用字母X、Y、Z来命名各个线性运动轴的运动方向。

a.X轴:工作台的左/右运动b.Y轴:工作台的前/后运动c.Z轴:工作台的上/下运动每一个线性运动轴相对应有一个旋转运动轴,旋转运动轴用下列字母表示:a.A轴:围绕X轴的旋转运动b.B轴:围绕Y轴的旋转运动c.C轴:围绕Z轴的旋转运动对于只有两个线性运动轴的车削机床用下列方法来描述刀具的运动:刀具的横向运动通常叫作X轴,刀具的纵向运动通常叫作Z轴。

1.1.3 刀具的相对运动铣削机床的加工无论是靠刀具的运动还是靠工作台的运动来满足加工要求。

在数控加工技术中,通常假定刀具总是运动的。

操作者不必考虑机床运动的具体执行方式。

这种假定方法也适用于其它不同类型机床的程序运行。

1.1.4 位置数据机床运动可以通过编程使某一指定轴到达指定位置。

例如:X100这表示工作台在X方向移动100mm,或者说是刀具相对于工件在X方向移动100mm。

也可以通过程序来实现多轴联动。

例如:X100 Y1001.2 工件位置表示1.2.1 机床坐标系机床必须指定一个线性运动轴在相应方向运动的参考坐标系,以使机床或切削控制在指定位置成为可能。

通常以字母X、Y、Z轴构成的直角坐标系来描述。

按照标准DIN 66217的规定,机床刀具运动用右手直角笛卡儿坐标系来描述,坐标系的交点叫零点或原点。

有时机床工作需要甚至必须用负的位置坐标数据,原点以左的位置坐标通过在坐标数据前冠以“—”号表示。

1.2.2 位置定义为了定义一个位置,假定沿着坐标轴遵循一定的规则。

SINUMERIK 840D系统培训讲义Edition 10.2003用户维修北京凯普精益机电技术有限公司第一章 SINUMERIK 840D系统的硬件构成一.SINUMERIK 840D系统的组成SINUMERIK 840D系统的硬件主要由下列几部分构成:1.NCU 数控单元(Numerical control unit)数字控制核心NCK的硬件装置。

NCU单元集成了SINUMERIK 840D数控CPU和S7-300的PLC CPU芯片,包括数控软件和PLC软件。

2.人机交互装置(MMC)SINUMERIK 840D系统可以使用MMC100.2、MMC103,PCU20,PCU50。

其人机操作界面可选OP031,OP032等。

其建立起SINUMERIK840D系统与操作人员之间的交互界面。

3.可编程序控制器PLCSINUMERIK 840D系统集成了S7-300-2DP的PLC,并通过通讯模块IM361扩展外部的I/O模块。

4.驱动装置SINUMERIK 840D系统可采用全数字伺服驱动SIMODRIVE611D,配以1FT,1FK系列进给电机和1PH系列的主轴电机。

二.SINUMERIK 840D系统的硬件安装SINUMERIK 840D系统各模块在安装排列时,最左侧通常为电源模块,其后为NCU控制板,MSD主轴驱动模块,FDD进给驱动模块。

通常,驱动模块遵循功率越大的模块越靠近左侧。

Fig. 1-1 840D系统连接图Fig.1-2 SINUMERIK 840常用组态方式三.NCU数控装置a)NCU的硬件版本NCU571.2 486DX2处理器,大到1.5MB的CNC存储器和288KB的用户存储器。

最多可控制十个坐标轴或主轴,一个通道。

NCU572 486DX2处理器,大到1.5MB的CNC存储器和288KB的用户存储器。

最多可控制十个坐标轴或主轴,二个通道。

NCU573.2 奔腾级处理器,大到1.5MB的CNC存储器和288KB的用户存储器。

SINUMERIK 840D基础编程概述一、位移说明1、尺寸参数绝对尺寸输入G90 X=AC(…) Y=AC(…) Z=AC(…)相对尺寸输入 G91 X=IC(…) Y=IC(…) Z=IC(…)2、回转轴尺寸说明(绝对)绝对尺寸直接回位 B=DC(…)位置在正方向返回 B=ACP(…)位置在负方向返回 B=CAN(…)3、尺寸说明G71——英制G72——公制G700——英制G701——公制4、零点偏移G53——以程序段方式取消零点偏移G54……G57——调用零件偏移G153——以程序段方式抑制整个基本框架G500——G500=0时,取消零点偏移G54……G599G500<>0时,激活第一个可设定零点偏移($P_UIFR[0])激活整个基本框架($_ACTBFRAME)SUPA——程序段方式取消,包括编程的位移、手轮偏移(DRF)、外部零点偏移和PRESET偏移G505……G599——调用零点偏移5、工作平面选择G17——X/Y平面G18——Z/X平面G19——Y/Z平面6、可编程工作区域限制G25,X Y Z——工作区域下限G26,X Y Z——工作区域上限WALIMON——使用工作区域限制WALIMOF——取消工作区域限制7、基准点运行G74 X=0 Y=0 Z=0 B=0……G75 X=0 Y=0 Z=0 B=0……二、编程位移指令1、极坐标:G110 G111 G112 X_ Y_ Z_G0/G1/G2/G3 AP=_ RP=_G110——参考最近位置G111——工件坐标系中的绝对值G112——根据最近有效的极坐标AP=——极角,数值范围-360—+360度RP=——极半径2、快速运行 G0RTLIOF——非线性插补(单轴插补)RTLION——线性插补(轨迹轴共同插补)3、直线插补G1 X_ Y_ Z_ F_G1 AP=_ RP=_ F_4、圆弧插补终点/圆心方式: G2/G3 X_ Y_ Z_ I_ J_ K_极坐标方式: G2/G3 AP=_ RP=_终点/半径方式: G2/G3 X_ Y_ Z_ CR=_圆弧角/圆心方式: G2/G3 AR=_ I_ J_ K_圆弧角/终点方式: G2/G3 AR=_ X_ Y_ J_中间点圆弧插补: CIP X_ Y_ Z_ I1_ J1_ K1_切线过渡的圆弧: CT X_ Y_ Z_5、螺旋线插补G2/G3 X_ Y_ Z_ I_ J_ K_ TURN=_G2/G3 AR=_ I_ J_ K_ TURN=_G2/G3 AR=_ X_ Y_ Z_ TURN=_G2/G3 AP=_ RP=_ TURN=_TURN=_ 附加圆弧运运次数0—9996、渐开线插补INVCW/INVCCW X_ Y_ Z_ I_ J_ K_ CR=_INVCW/INVCCW I_ J_ K_ CR=_ AR=_INVCW——沿渐开线顺时针运行INVCCW——沿渐开线逆时钊运行AR>0时,运动轨迹偏离基准圆AR<0时,向基准圆运动X_ Y_ Z_ ——终点坐标I_ J_ K_ ——基准圆圆心7、轮廓定义(1)带角的直线 X2_/Z2_ ANG=_(2)两直线 ANG1_ 或 X1_ AZ1_X3_ Z3_ ANG2_ X3_ Z3_ANG1/ANG2——第1/2条直线角度CHR——棱角X1,Z1=起点 X2,Z2=两直线交点X3,Z3=终点8、不带补偿夹具的攻丝攻丝:G331 X_ Y_ Z_ I_ J_ K_攻丝回退:G332 X_ Y_ Z_ I_ J_ K_X,Y,Z——钻孔深度I,J,K——螺纹螺距(在X,Y,Z方向)9、带补偿夹具的攻丝G63 X_ Y_ Z_10、螺纹切削停止LFON——启动切削螺纹快速后退(G33)后退轨迹DILF LFOF——取消切削螺纹快速后退(G33)后退轨迹DILF DILF——后退轨迹(长度)ALF=(轴)——确定执行平面(LFTXT)的回程方向LFWP——在工作平面的回程方向G17,G18,G19LFPOS——到用POLF编程设计位置的回程方向POLF——轴的绝对后退位置POLFMASK——轴单独后退到绝对位置POLFMLIN——轴按线性关系单独后退到绝对位置11、返回固定点G75 FP=_ X1=_ Y1=_ Z1=_ U1=_FP=——应当返回到固定点的编号12、倒角,倒圆CHF=_——轮廓角倒棱(倒角长度)CHR=_——轮廓角倒棱(运动方向中宽度)RND=_——轮廓角倒圆(半径)RNDM=_——模态倒圆FRC=_——非模态进给率(FRC>0,=0时为取消)FRCM=_——模态进给率(=0时激活F值)说明:·发生平面转换不插入倒角/倒圆·用G0时,FRC/FRCM无效·FRC改写当前F值或FRCM值·FRCM>0,则出现10860报警(进给类型转换前)三、轨迹位移性能1、准停G60——准停(模态)G9——准停(非模态)G601——精确定位后,程序段转换G602——粗定位后,程序段转换G603——插补结束后,程序段转换2、轨迹控制运行G64——轨迹控制运行G641 ADIS——可编程过渡磨削G642 ADISPOS=_——精磨削,带轴向公差G643——程序段精磨削G644——精磨削,带最大可能动态ADIS——磨削距离,用于G1,G2,G3AKISPOS——精磨削,用于G03、加速性能BRISK——轨迹轴加速度突变BRISKA——用于编程的进给SOFT——轨迹轴冲击限制的加速度SOFTA——用于编程进给轴DRIVE——高于设定速度时降低轨迹轴加速度DRIVEA——用于编程进给轴VELOLIMA[AX]——改变跟随轴中最大速度的极限ACCLIMA[AX]——改变跟随轴中加速度的极限JERDLIMA[AX]——改变跟随轴中冲击的极限4、带预控制运行FFWON——接通预控制FFWOF——取消预控制*通过预控制与速度相关的超程长度在轨迹运行时降低到接近于零5、可编程的轮廓精度CPPECON——接通CPPECOF——取消6、停留时间GO4 F_/S_ F_ 秒钟 S_ 转数四、框架1、可编程零点偏移TRANS X_ Y_ Z_ 绝对零点偏移ATRANS X_ Y_ Z_ 附加零点偏移G58,G59 X_ Y_ Z_ 轴向可编程零点偏移2、可编程的旋转ROT X_ Y_ Z_ 围绕几何轴空间旋转ROT RPL=_——坐标系平面旋转AROT——附加旋转3、可编程框架旋转ROTS——绝对旋转AROTS——附加旋转CROTS——用立体角进行框架旋转X_ Y_ Z_ ——立体角(允许给定两个)4、可编程比例系数SCALE X_ Y_ Z_——绝对放大/缩小ASCALE X_ Y_ Z_——附加放大/缩小X_ Y_ Z_——几何方向比例系数5、可编程镜像MIRROR——绝对镜像AMIRROR——附加镜像X0,Y0,Z0——几何轴五、进给率控制,主轴运行1、进给率G93——以转/分钟表示的时间倒数进给率G94——以mm/min或inch/min表示进给率G95——以mm/转或inch/转表示进给率FGROUP(X,Y,Z)——F对所有指定的轴有效2、运行定位轴POS[轴]=——给轴定位,程序顺序执行POSA[轴]=——给轴定位,程序同步执行POSP[轴]=(,,)——回到零件终点位置,用于振荡运动编程FA[轴]=——定位轴进给率3、位置控制的主轴运动SPCON[n]——从转速控制转换到位置控制SPCOF[n]——从位置控制转换到转速控制4、定位主轴SPOS[n]——主主轴定向(顺序执行)M[n]——主主轴定向(顺序执行)SPOSA[n]——主主轴定向(同步执行)Mn=70——主主轴定向(同步执行)FINEA[Sn]——精准停COARSEA[Sn]——粗准停5、定位轴/主轴的进给率FA[轴]=——以mm/min,inch/min或度/min规定进给率FA[SPI(轴)]=——以度/min定位进给(轴向进给)FPR(轴)——在G95下编程可作为轨迹轴和同步轴的旋转进给率FPRAON[Sn,Sn]——轴向激活旋转进给率FPRAOF[Sn]——取消旋转进给率6、进给倍率OVR=——轨迹进给F倍率OVRA[轴]=——轴定位进给率OVRA[SPI(n)]——主轴转速倍率7、主轴转速及旋转方向M3——顺时针旋转M4——逆时针旋转M5——主轴停转SETMS(n)——将n轴设为主主轴SETMS——主主轴复位8、可编程主轴转速极限G25 S_——主轴转速下限G26 S_——主轴转速上限六、刀具补偿1、刀具选择/调用Tx L06——刀具调用T0——刀具选择撤销2、刀补DDx——刀补号D0——撤消刀补3、刀具半径补偿G40——取消刀补G41——半径左补偿G42——半径右补偿OFFN——编程轮廓加工余量4、轮廓返回和离开NORM——直接在直线上运行KONT——按照编程的拐角性能运行轮廓点G450到G451KONTC——弯曲部分平缓的进行DONTT——切线部分平缓的进行5、外角的补偿G450 DISC=_——过渡圆弧,运行指令的柔性编程G451——切削点,刀具从工件拐角返回DISC=0——过渡圆弧DISC=100——等距线的交点6、平滑逼近和退回G140——逼近和退回与当前的补偿面有关(缺省值)G141——从左侧逼近或向左侧回退G142——从右侧逼近或向右侧回退G143——逼近和退回方向与起点或终点的切线方向相对位置有关G147——以直线方式逼近G148——以直线方式退回G247——沿一个象限逼近G248——沿一个象限退回G347——以半圆逼近G348——以半圆退回G340——在空间的逼近与退回G341——平面中逼近与退回IDSR=——G147/G148中从铣刀边缘到轮廓起始点G247/G347中刀具中心轨迹半径在REPOS带半圆情况下,DISR表示圆弧直径DISCL=——快速进刀终点到加工平面的距离DISCL=AC(_)FAD=——慢速进刀速度FAD=_编程值与15组G代码相符FAD=PM(_)与15组G代码无关,作为直线进给使用(G94)FAD=PR(_)与15组G代码无关,作为旋转进给使用(G95)7、轮廓冲突监控CDON——激活瓶颈识别CDOF——取消瓶颈识别。

第一章 基本知识1.1 机床运动方式 1.1.1 轴的运动方式对于一般的铣削和钻削机床,轴的线性运动具有下列方式:a. 工作台的左/右运动b. 工作台的上/下运动c. 切削头的前/后运动卧式铣削机床轴的线性运动与之非常相似,这些类型的机床经常配置附加的旋转工作台。

对于5轴机床,切削头也可以作旋转运动。

对于车床,刀具通常在两个方向的直线移动就能满足要求。

1.1.2 直线运动轴的命名一般用字母X、Y、Z来命名各个线性运动轴的运动方向。

a.X轴:工作台的左/右运动b.Y轴:工作台的前/后运动c.Z轴:工作台的上/下运动每一个线性运动轴相对应有一个旋转运动轴,旋转运动轴用下列字母表示:a.A轴:围绕X轴的旋转运动b.B轴:围绕Y轴的旋转运动c.C轴:围绕Z轴的旋转运动对于只有两个线性运动轴的车削机床用下列方法来描述刀具的运动:刀具的横向运动通常叫作X轴,刀具的纵向运动通常叫作Z轴。

1.1.3 刀具的相对运动铣削机床的加工无论是靠刀具的运动还是靠工作台的运动来满足加工要求。

在数控加工技术中,通常假定刀具总是运动的。

操作者不必考虑机床运动的具体执行方式。

这种假定方法也适用于其它不同类型机床的程序运行。

1.1.4 位置数据机床运动可以通过编程使某一指定轴到达指定位置。

例如:X100这表示工作台在X方向移动100mm,或者说是刀具相对于工件在X方向移动100mm。

也可以通过程序来实现多轴联动。

例如:X100 Y1001.2 工件位置表示1.2.1 机床坐标系机床必须指定一个线性运动轴在相应方向运动的参考坐标系,以使机床或切削控制在指定位置成为可能。

通常以字母X、Y、Z轴构成的直角坐标系来描述。

按照标准DIN 66217的规定,机床刀具运动用右手直角笛卡儿坐标系来描述,坐标系的交点叫零点或原点。

有时机床工作需要甚至必须用负的位置坐标数据,原点以左的位置坐标通过在坐标数据前冠以“—”号表示。

1.2.2 位置定义为了定义一个位置,假定沿着坐标轴遵循一定的规则。