空压机节电计算案例

- 格式:docx

- 大小:36.39 KB

- 文档页数:2

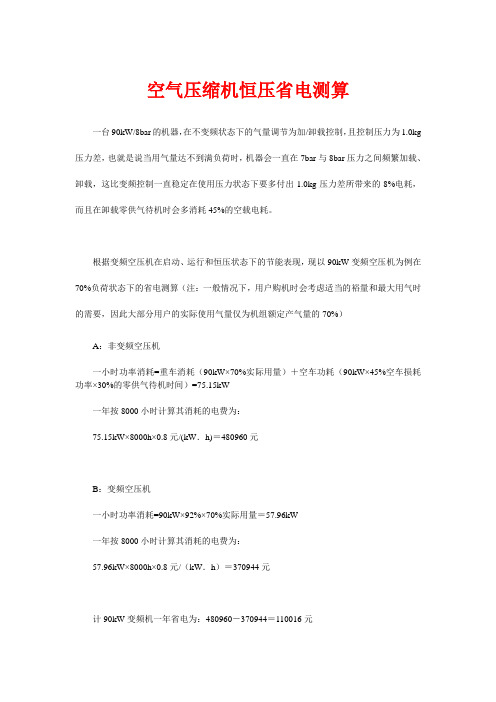

空气压缩机恒压省电测算

一台90kW/8bar的机器,在不变频状态下的气量调节为加/卸载控制,且控制压力为1.0kg 压力差,也就是说当用气量达不到满负荷时,机器会一直在7bar与8bar压力之间频繁加载、卸载,这比变频控制一直稳定在使用压力状态下要多付出1.0kg压力差所带来的8%电耗,而且在卸载零供气待机时会多消耗45%的空载电耗。

根据变频空压机在启动、运行和恒压状态下的节能表现,现以90kW变频空压机为例在70%负荷状态下的省电测算(注:一般情况下,用户购机时会考虑适当的裕量和最大用气时的需要,因此大部分用户的实际使用气量仅为机组额定产气量的70%)

A:非变频空压机

一小时功率消耗=重车消耗(90kW×70%实际用量)+空车功耗(90kW×45%空车损耗功率×30%的零供气待机时间)=75.15kW

一年按8000小时计算其消耗的电费为:

75.15kW×8000h×0.8元/(kW.h)=480960元

B:变频空压机

一小时功率消耗=90kW×92%×70%实际用量=57.96kW

一年按8000小时计算其消耗的电费为:

57.96kW×8000h×0.8元/(kW.h)=370944元

计90kW变频机一年省电为:480960-370944=110016元

在转载时请注明出处:东莞市韦高机电设备有限公司---。

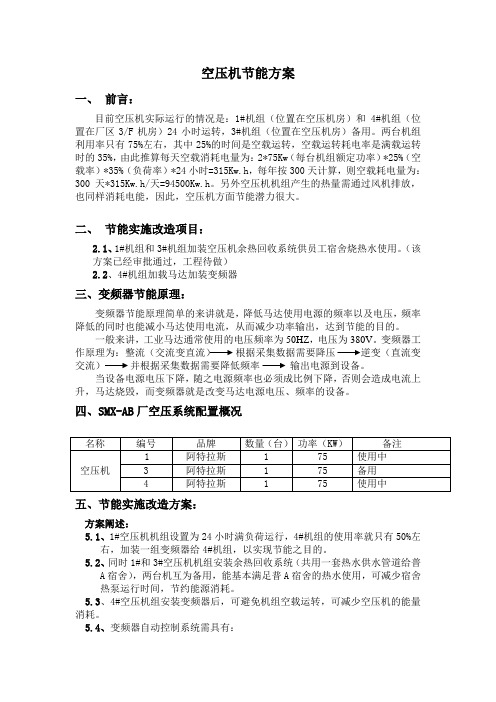

空压机节能方案一、前言:目前空压机实际运行的情况是:1#机组(位置在空压机房)和4#机组(位置在厂区3/F机房)24小时运转,3#机组(位置在空压机房)备用。

两台机组利用率只有75%左右,其中25%的时间是空载运转,空载运转耗电率是满载运转时的35%,由此推算每天空载消耗电量为:2*75Kw(每台机组额定功率)*25%(空载率)*35%(负荷率)*24小时=315Kw.h,每年按300天计算,则空载耗电量为:300天*315Kw.h/天=94500Kw.h。

另外空压机机组产生的热量需通过风机排放,也同样消耗电能,因此,空压机方面节能潜力很大。

二、节能实施改造项目:2.1、1#机组和3#机组加装空压机余热回收系统供员工宿舍烧热水使用。

(该方案已经审批通过,工程待做)2.2、4#机组加载马达加装变频器三、变频器节能原理:变频器节能原理简单的来讲就是,降低马达使用电源的频率以及电压,频率降低的同时也能减小马达使用电流,从而减少功率输出,达到节能的目的。

一般来讲,工业马达通常使用的电压频率为50HZ,电压为380V。

变频器工作原理为:整流(交流变直流)根据采集数据需要降压逆变(直流变交流)并根据采集数据需要降低频率输出电源到设备。

当设备电源电压下降,随之电源频率也必须成比例下降,否则会造成电流上升,马达烧毁,而变频器就是改变马达电源电压、频率的设备。

四、SMX-AB厂空压系统配置概况五、节能实施改造方案:方案阐述:5.1、1#空压机机组设置为24小时满负荷运行,4#机组的使用率就只有50%左右,加装一组变频器给4#机组,以实现节能之目的。

5.2、同时1#和3#空压机机组安装余热回收系统(共用一套热水供水管道给普A宿舍),两台机互为备用,能基本满足普A宿舍的热水使用,可减少宿舍热泵运行时间,节约能源消耗。

5.3、4#空压机组安装变频器后,可避免机组空载运转,可减少空压机的能量消耗。

5.4、变频器自动控制系统需具有:a、变频器有过流、过载、过压、过热等多种电子保护装置,并具有故障报警输出功能,可有效保护空压机组系统的正常运转;b、加装变频器后,电机具有软启动及无极调速功能,能使空压机加载马达的机械磨损大为降低,延长机组使用寿命;c、当变频器系统故障时,并能及时切换到旁路,以保障空压机组正常运转。

第九部分空压机变频改造节电率的计算方法一、重要的数据参数举例额定功率:55KW 加载电流:105.5A 额定电流:110A卸载电流:60A卸载率:31.5%加载时间:44s卸载时间:20s二、计算方法1.现场实际工况压缩机系统运行时设定高低压力,压力范围为0.58~0.72M P a,供气压力达到0.72M P a时卸载, 供气压力低于0.58M P a 时带载。

实际需要压力在0.58M P a(根据技术工程师提供的数据,实际当中不需要这么高的压力),卸载时间20s 左右,带载时间在44s 左右。

本系统可以采用的恒压供气的办法,利用变频驱动,达到节能目的。

空压机的输出轴功率,跟两个因素有关,一个是跟输送压力P 成正比,一个跟输送流量Q 成正比。

所以轴功率输出可以用以下的表达式: P w=K*P*Q其中:P w-输出轴功率K-常数P-输出压力Q-输出流量2.计算公式容积式压缩机从体积上而言,同样转速的情况下输送的流量是相同的,所以对于流量的变化其实可以直接通过转速的变化进行反映,假如额定输出流量为Q,那么通过变频器改变转速后面,实际输出流量可以为:Q s=F*Q/50其中:F-电机运行频率(H z)例案中的55K W压缩机的带载时最大运行电流为105.5A,接近额定功率。

根据式9-1,此时的运行压力为:P=0.7M P a。

功率输出:P w1=55*105.5/110=52.7(K W),可以算出:K*Q=42.552.7/0.72还是根据式9-1,可以推算出带载时最小功率(即输出压力为0.6M P a时)输出:P w2=K*Q×0.6=52.7/0.72*0.58=42.5(K W)卸载时的功率为:P w3=55*60/110=30(K W)3.原系统的电能输出图原系统的电能输出(阴影面积部分为耗电量)采用变频调速后将以均匀送气的办法给用气系统进行输送气,本系统的卸载率为35%,相当于额定送气量的65%,所以根据式9-1,实际输出功率为:P w4=K*P*Q s=0.65K*Q*58=27.6(K W)4.恒压调速以后的电能输出图恒压供气后的电能输出(阴影面积部分为耗电量),我们可以通过一个活通过实际测量,我们知道,整个压缩机系统的活动周期为64 秒(卸载20 秒,带载44 秒)动周期的计算看出整个系统的节能效果:原系统在一个周期内的耗电量:W1=44×(52.7+42.5)/2+20×30=2694.4(千瓦·秒)变频后在一个周期内的耗电量:W2=27.6×64=1766.4(千瓦·秒)折算到每小时,相当于每小时节能:原系统用电:2694.4/64=42.1(度) 变频后用电:1766.4/64=27.6(度) 节能达到每小时:42.1-27.7=14.4(度)5.节电率的计算工频用电-变频用电42.1-27.6节电率= ------------------ x 100%= ----------- x 100%=34.2%工频用电42.1。

空压机节能改造案例:某工厂空压系统节能改造1. 案例背景某工厂是一家大型制造企业,生产过程中使用了多台空压机来提供压缩空气。

原有的空压系统运行多年,但存在能耗高、效率低的问题,造成了能源的浪费和生产成本的增加。

为了降低能耗、改善生产效率,该工厂决定对空压机进行节能改造。

2. 案例过程2.1 能耗分析在进行节能改造之前,工厂首先对现有的空压系统进行能耗分析。

他们通过安装能耗监测设备,对各台空压机的运行情况进行了实时监测,并记录了每天的能耗数据。

通过对数据的分析,他们发现空压机的运行时间过长,负载率低,存在较大的能耗浪费。

2.2 系统设计基于能耗分析的结果,工厂决定对空压系统进行节能改造。

他们聘请了专业的空压机制造商进行系统设计。

根据工厂的生产需求和实际情况,制造商提出了以下的改造方案:•更换高效节能的空压机:将原有的老旧空压机逐步更换为新型的高效节能空压机。

新型空压机采用了先进的压缩技术和控制系统,能够根据实际负载情况自动调整运行状态,提高能效。

•安装变频器:为空压机安装变频器,实现变频调速功能。

通过根据实际负载需求调整空压机的运行频率,避免了空压机长时间低负载运行的情况,提高了系统的运行效率。

•管网优化:对空压机的管网进行优化,减少管道的阻力和泄漏,提高空压机的供气效率。

2.3 实施改造工厂在制造商的指导下,逐步实施了空压机节能改造方案。

他们先后更换了几台老旧的空压机,安装了变频器,并对管网进行了优化。

改造过程中,工厂与制造商密切合作,确保改造方案的顺利实施。

2.4 监测与调整改造完成后,工厂继续对空压系统进行能耗监测,并根据监测结果进行调整。

他们通过对能耗数据的分析,发现空压机的能耗显著降低,系统的运行效率得到了明显提高。

3. 案例结果经过空压机节能改造后,工厂取得了以下的显著成效:•能耗降低:经过改造后,空压机的能耗显著降低。

根据能耗监测数据,工厂的总能耗减少了30%,每年节省了大量的电费支出。

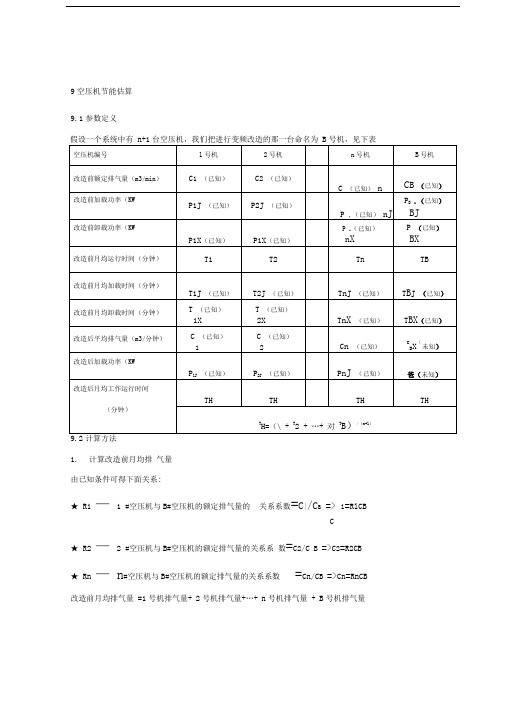

9空压机节能估算9.1参数定义+台空压机,我们把进行变频改造的那一台命名为号机,见下表假设一个系统中有1.计算改造前月均排气量由已知条件可得下面关系:★Ri — 1 #空压机与B#空压机的额定排气量的关系系数=C|/C B => i=RlCBC★R2 — 2 #空压机与B#空压机的额定排气量的关系系数=C2/C B =>C2=R2CB ★Rn —n#空压机与B#空压机的额定排气量的关系系数=Cn/C B =>Cn=RnCB 改造前月均排气量=1号机排气量+ 2号机排气量+…+ n号机排气量 + B号机排气量=(T 1J * C 1) +(T 2J * C 2) + …+ (T nJ * C n)+ (TBJ * C B)=(T 1J* R1CE ) + (T 2J * R2CE ) +… + (T nJ*R n C n)+ (T BJ* C B)=(T 1J R1 + T 2J R2 + … + T nJ Rn + T BJ )C B2. 计算改造后月均排 气量为:♦改造后同时运行的1#— n#工频机的加载率为 loo %,排气量也为额定排气量的 loo %。

♦改造后的变频空压机的排气量和频率成正比,加载率为100 %。

改造后月均排气量 =1号机排气量+ 2号机排气量+…+ n 号机排气量 + B 号机排气量= (TH * C 1) + ( TH * C 2) + … + ( TH * C n ) + ( TH * C BX ) = (TH * R1CB ) + H * R2CB ) +… + ( TH * RnCB ) + H * C BX )(T(T= (THR1 + THR2 + … + THRn ) CB + ( TH * C BX )3. 由:改造前的平均耗气量=改造后的平均耗气量得:改造前的月均排 气量=改造后的月均排气量(T 1J R 1 + T 2J R 2+ … + TnJ R n+ T BJ )C B =(THR1 + T HR2 + …T+ H R n )C B + ( TH *CBX )所以:B X1J 1 2J 2nJ n BJH 1C = [(TR + T R +…+ T R+ T )-( T R + THR2 + + THRn )] C B / TH令:r =[(T1J R1 + T 2J R2+ T…+nJ R n + T BJ )- (HR 1T+ THR2 + T… + HRn )] / TH则: B X= CB *r % C也就是说变频空压机 的排气量达到原额定排气量的r %就可满足生产, 变频空压机工作在50x r % (Hz)时,排气量为额定排气量的r %。

变频空压机节能计算方法我跟你说啊,变频空压机节能计算方法这事儿,我一开始也是瞎摸索。

我最初就只知道,这变频空压机,节能肯定和它的运行频率有关。

我就想啊,那是不是只要看看它运行频率变了多少,就能算出节能多少呢?结果发现完全不是这么回事儿。

我试过这样一种方法,我先去记录普通空压机在一定时间内的耗电量。

就像盯着一个特别能吃的人看他一顿饭吃多少碗饭一样,我时刻关注着功率表读数的变化,最后算出消耗电能的总数。

这时候我以为我完成了好大一步,可是当我再去看变频空压机的时候,才发现这样根本不行,因为变频空压机它的频率不是一个固定的东西呀。

后来我就想,得从空压机的功率和工作时间入手。

我听人说在理想状态下,功率乘以时间就是消耗的能量。

但是变频空压机功率总是变来变去的,这可把我愁坏了。

我当时想,这就像你想去量一个不断变形的东西的体积一样难。

我又重新开始研究,我发现变频空压机的频比和节能率是有联系的。

比如说,我发现了一个近似的公式,通过大量的测试例子,好像节能率和频比是存在某种线性关系的。

可是这里面也有很多不确定因素,因为实际的工作环境对空压机的影响特别大。

就拿在不同温度环境下来说吧,我做过实验在夏天高温的时候和冬天低温的时候,即使频比相同,节能率有时候也会有差异。

这说明光靠频比来计算节能率是不准确的。

我琢磨着啊,是不是还得考虑气压的因素呢?于是我又开始在记录功率、频比的同时也记录气压。

这感觉就像做菜的时候,本来以为只放盐就够了结果发现还得加点醋和糖才可以。

再后来啊,我发现了一种相对比较靠谱的方法,但我也不敢说完全正确。

我先算出变频空压机在不同频率下的平均功率,这个平均功率就像是一群高矮不同的人的平均身高一样。

然后再乘以工作时间得到实际消耗的能量。

对比在相同工况下,普通空压机消耗的能量,这样两者的差值基本上就是节能的量了。

不过这里还有误差,这个误差的来源可能是我忽略了一些小的电力损耗或者机器本身启动和停止所消耗的能量。

110kw空压机每产出1立方气的耗电算法空气压缩机是工业生产中常用的机械设备,用于将空气压缩成高压气体,广泛应用于石油化工、机械制造、电力、医药等领域。

而110kw 空压机是其中一种常见的压缩机型号,其产出1立方米的空气所耗电量是工业生产中一项重要的能耗指标。

如何计算110kw空压机每产出1立方米的耗电算法,对于企业节能降耗具有重要意义。

1.理论基础110kw空压机每产出1立方米的耗电算法首先要从理论基础出发。

空气压缩机在压缩空气的过程中需要用电,而根据热力学原理,理想状态下,空气在等温压缩的情况下,压缩功(即压缩机的功率)与气体压缩比是相关的。

压缩机的功率可以根据以下公式计算:功率 = (P2/P1)^((k-1)/k) * Q * P1 * (1/η - 1)其中,P1是压缩前空气的压力,P2是压缩后空气的绝对压力,k是空气的绝热指数,Q是压缩机排气量,η是压缩机的等效效率。

2.实际情况但是在实际的工业生产中,由于空气压缩过程中会产生热量、压力损失等非理想因素,因此需要对上述公式进行修正。

根据实际情况,110kw空压机每产出1立方米的耗电算法可以根据以下步骤进行计算:Step 1:确定110kw空压机的排气量Q(m³/min)110kw空压机的排气量是指在单位时间内产出的压缩空气的体积,通常以每分钟立方米(m³/min)为单位。

可以通过压缩机的技术参数或测试得到。

Step 2:确定110kw空压机的等效效率η压缩机的等效效率是指考虑到实际压缩中的各种损失因素后的效率,可以通过压缩机的性能曲线或实际测试得到。

Step 3:测量110kw空压机的实际耗电功率P(kW)通过电表等工具,测量110kw空压机在工作状态下的实际耗电功率。

Step 4:计算110kw空压机每产出1立方米的耗电算法通过上述数据,可以使用以下公式计算110kw空压机每产出1立方米的耗电算法:每产出1m³的耗电量(kWh/m³)= P / (Q * η)3.应用范围及意义110kw空压机每产出1立方米的耗电算法对于工业生产中的节能降耗具有重要的意义。

变频空压机的节能省电计算

变频空压机的节能是相对普通空压机的耗电而言的,普通空压机耗电主要是由两方面组成:A 空载耗电+B 压差损耗:

A 空载耗电(变频空压机为用不完省电):

生产上不管用多少气,普通螺杆机从上班到下班始终高速运行,虽然气压打满后机组会卸载空运行,但卸载空运行时机组在消耗45%的空载损耗。

按行业统计的平均负载率67%,年运行5800小时计,那么一台37KW的普通空压机会因此浪费31868度/年的电能。

(也就是说:变频空压机不存在卸载,因此也不存在空载浪费。

)

用不完浪费计算法:

33%卸载时间×(卸载时间的损耗37kW×45%空载电流)×5800小时/年

=31868度/年(电能)

B 压差损耗(变频空压机为低压省电):

“高压低用”这也很浪费,就像“用不完”一样。

普通螺杆机始终6~8公斤频繁加卸载工作,实际也就只用了6公斤,那么多出来的2公斤频繁爬升会让机组多消耗14%(每爬升1公斤多耗7%的电流)。

按行业统计的平均负载率67%,卸载33%,年运行5800小时计,这样一台37KW 的普通空压机会因67%的频繁加载多浪费20129度/年。

同样如果是变频空压机它始终保持6公斤不变的供气,那么也就不存在这2公斤的爬升损耗了。

爬升浪费计算法:

67%加载时间×(加载时因2公斤爬升的损耗37kW×14%)×5800小时/年=20129度/年(电能)

故变频空压机一年可节能为:A+B=52000度/年,三年为156000度。

空压机的节能及运行维护(事例)螺杆式空压机已经广泛应用于工业生产的各个领域,是应用最广泛的动力源之一。

但也存在着大量的能源浪费,主要是电能、热能的浪费。

企业通过合理管理,对设备的改造和有效的利用,每年可帮助企业节约能源费用消耗,又能够间接减少CO2的排放,有着良好的经济、环境和社会效益。

适宜推广。

一、改造前的设备状况某厂有2台20m3/min螺杆空压机和2台10m3/min螺杆空压机,其工作原理是由一对相互平行啮合的阴阳转子在气缸内转动,使转子齿槽之间的空气不断地产生周期性的容积变化,空气则沿着转子轴线由吸入侧输送至输出侧,实现螺杆空压机的吸气、压缩和排气的全过程。

20m3/min螺杆空压机的主电机额定功率为132kW,10m3/min螺杆空压机的主电机额定功率为75kW,均为Y—Δ减压启动。

原系统存在以下问题:①主电机虽然采用Y—Δ减压启动,但启动电流仍很大,会影响电网的稳定及其他用电设备的运行安全。

②空压机时常空载运行,属非经济运行,电能浪费严重。

③工频运行时噪声很大。

④工频启动对设备的冲击较大,各部件如电磁阀的动作频率高,所以设备维护费用相对高。

二、变频改造可行性分析1.节能由于该厂用气负荷波动较大,而变频控制系统可以比较准确地根据用气系统的需求来控制空压机的输出,达到节约能源的目的。

①变频器的软启动功能,使空压机的启动电流小;②空压机加载时,因供气量的变化而改变电机转速;③当用气量极小时,导致空压机卸载运行,变频控制系统的空压机在空载状态时电机能耗也大大降低(20m3/min空压机低于30kW)。

经查变频曲线表(由空压机厂家提供变频器的试验数据表)得知,使用变频器控制时,空压机加载时的平均功率约为80kW,空载时约为30kW,根据2001年运行数据,年运行时间为8000多小时,加载比例为45%,工频加载时的平均功率为113kW,空载时约为50kW,与工频相比,变频控制加载时节电量118800kW·h,节约电费77220元(每kW·h以0.65元计),空载时的年节电量88000kW·h,节约电费57200元,共计134420元。

空压机节电计算案例

假设有一个10马力的空压机,设定的工作时间为每天8小时,一年工作日为300天。

首先,需要确定空压机的额定功率,以及空压机的工作率。

假设空压机的额定功率为6千瓦,工作率为80%。

空压机一年的电费计算公式为:

电费 = 空压机额定功率 ×空压机工作时间 ×电费单位价格

假设电费单位价格为1元/千瓦时。

空压机一年的电费为:

电费 = 6千瓦 × 8小时/天 × 300天 × 1元/千瓦时

= 14400元

现在假设采用了一个辅助设备,比如变频器,将空压机的工作率提高到85%,同时减少了10%的工作时间。

空压机改造后的额定功率为:

改造后的额定功率 = 空压机额定功率 ×空压机工作率提高比

率

= 6千瓦 × 1.05

= 6.3千瓦

改造后的工作时间为:

改造后的工作时间 = 空压机工作时间 ×空压机工作时间减少

比率

= 8小时/天 × 0.9

= 7.2小时/天

改造后的空压机一年的电费为:

电费 = 改造后的额定功率 ×改造后的工作时间 ×电费单位价格

= 6.3千瓦 × 7.2小时/天 × 300天 × 1元/千瓦时

= 13608元

经过改造,空压机的电费减少为13608元,相比于未改造前的14400元,节电了792元。