旋风分离器数值模拟

- 格式:pptx

- 大小:991.87 KB

- 文档页数:13

旋风分离器内流场特征的数值模拟田秀山;张宏伟【摘要】为了优化旋风分离器结构和操作条件,采用数值方法分析了旋风分离器进口速度变化对其内流场特征的影响.计算模型为直段直径300 mm的旋风分离器,常温常压下进口空气速度范围为15~30 m/s,模拟结果与文献数据吻合良好.分析可知分离器压降主要由排气管口、排气管内和排尘管口等部位的高湍动能损失组成.一定轴向距离上,不同进口速度时的切向速度分布和轴向速度分布分别具有相似性特征.切向速度最大值和最小值的径向位置在r≈0.6R1和r≈0处.轴向速度两种分布形态的过渡发生在轴向距离Z≈-500 mm处.进入分离器气体的运动轨迹和停留时间与气体在进气管的进入位置和气体速度相关.基于上述研究结果,可对旋风分离器进行定性或定量的优化设计,并为分析旋风分离器多相流的流场特征和分离特征奠定了基础.【期刊名称】《浙江电力》【年(卷),期】2017(036)011【总页数】7页(P23-29)【关键词】旋风分离器;压降;速度分布;流线;数值模拟【作者】田秀山;张宏伟【作者单位】浙江浙能技术研究院有限公司,杭州 310013;浙江浙能技术研究院有限公司,杭州 310013【正文语种】中文【中图分类】TM621在众多多相分离设备中,旋风分离器具有结构简单、成本低廉、操作方便和分离效率高等诸多优势。

因此该设备在化工[1]、电力[2-4]、环保[5]等领域的气-粒混合物分离中被广泛应用。

旋风分离器虽然结构简单,但其内部流场却具有强旋流动、多相混合、高度湍动的复杂特性,其流场特征、压降特性和分离效率不仅受操作条件的影响,而且与分离器结构尺寸紧密相关,因此较多研究者对该设备进行了研究。

Kaya等[6]、曹晴云等[7]和陈雪莉等[8]对旋风分离器内速度分布特征进行了研究。

Karagoz等[9]、Hoffmann等[10]和王德耕[11]对分离器内局部和整体的压降特征进行了分析。

Zhao等[12]、李丹等[13]及吴小林等[14]分析了分离器内的多相分离特征。

旋风分离器气固两相流数值模拟及性能分析共3篇旋风分离器气固两相流数值模拟及性能分析1旋风分离器气固两相流数值模拟及性能分析旋风分离器是一种广泛应用于化工、环保、电力等领域的气固分离设备,其利用离心力将气固两相流中的颗粒物分离出来,一般被用作除尘和粉尘回收设备。

本文将介绍旋风分离器的气固两相流数值模拟及性能分析。

气固两相流是指气体与固体颗粒混合物流动的状态。

旋风分离器中的气固两相流在进入设备后,经过导流装置后便会进入旋风筒,此时气固两相流呈螺旋上升流动状态,颗粒物受到离心力的作用被抛向旋风筒壁,而气体则从旋风筒顶部中心脱离,从出口排放。

因此,旋风分离器气固两相流的流体物理特性显得尤为重要。

本文采用计算流体力学(Computational Fluid Dynamics,CFD)方法对旋风分离器气固两相流进行数值模拟。

对于气体流动部分,采用了二维轴对称的控制方程式,包括连续性方程、动量方程和能量方程,而对于颗粒物流动部分,采用了颗粒物轨迹模型(Particle Tracking Model,PTM)。

在数值模拟过程中,采用了FLUENT软件进行求解,其中的数值算法采用双重电子数法(Electron Electrostatic Force Field,E3F2)。

数值模拟结果显示,在旋风分离器中,气体的流速主要集中在筒壁附近,而在离筒中心较远的地方,则流速较慢,颗粒物则以螺旋线的方式向旋风筒壁移动,并沿着筒壁向下运动。

颗粒物在旋风筒中受到离心力的作用后,其分布状态将随着离心力的变化而变化,最终沉积在筒壁处。

数值模拟结果还表明,旋风分离器的分离效率随着旋风筒直径的增加而增加。

为了验证数值模拟结果的可信度,实验室制作了一个小型旋风分离器进行了实验研究。

实验结果表明,数值模拟与实验结果相比较为一致,通过数值模拟可以较好地描述旋风分离器中气固两相流动的情况并用于性能预测。

综合来看,数值模拟是一种较为有效的旋风分离器气固两相流性能分析方法,可以较好地预测旋风分离器的分离效率和颗粒物的分布状态,为旋风分离器的设计和优化提供了有力支持综上所述,本文利用数值模拟方法和实验研究相结合的方式,对旋风分离器的气固两相流动性能进行了分析。

旋风分离器环形空间二次涡的数值模拟

1分离器空间二次涡特性

风洞实验是研究内部流动特性的有效工具,分离器空间内的空气流动的详细特性的开展是非常重要的。

在实际的空气分离器中,一个二次涡作用可以产生空气流在横向和纵向上的缓慢移动,这将有助于设备内质粒物分离并被重新定向及捕获。

2数值模拟

为完整理解空气涡旋行为,研究人员对空气分离器空间内空气流动进行了三维数值模拟,在建立模型前,它们先是建立了一个有限体积支柱空间,以便研究其内部流动特性。

研究发现,有一个小的静水层和质量交换的区域,质量传递的空气中存在一个反射的界面和一个延续的连续层,这促进了空气分离器空间内空气二次涡的形成。

另外,模拟结果表明气体涡与分离器结构之间有着关联性。

3结论

通过三维数值模拟,研究发现分离器环形空间内存在二次涡的形成。

该研究结果可以帮助我们更好的理解空气涡的特性,以及空气在分离器空间内的行为。

通过这一研究,有助于提高分离器的效率,提高设备的效果。

本科毕业设计(论文)外文翻译译文学生姓名:高勇红院(系):机械工程学院专业班级:装备 0901指导教师:梁慧荣完成日期: 2013 年 3 月 21 日气—固旋风分离器在FLUENT中的流场数值模拟Flow-field Numerical Simulation of Gas-Solid CycloneSeparator based on FLUENT作者:DENG Qing-fang,Dongyi Zhou,SHEN Ai-ling起止页码:P740-P743出版日期(期刊号):2010 IEEE DOI 10.1109/ICDMA.2010.88出版单位:2010 International Conference on Digital Manufacturing & Automation摘要:在本文中,利用fluent软件研究旋风分离器在各种条件下的气固两相流场,压力变化,速度变化和涡流特性。

研究结果表明,在旋流器中沿Y轴方向(切向速度)的速度和沿Z轴方向(轴向速度)的速度是主要因素;在旋风分离器中静压,每个方向的速度以及固体颗粒的分离率随着气体处理量的增加而增加;静态压力在旋风分离器的中心是最低的,固体颗粒被集中在内壁的中间段;气流的速度在各个方向上随着颗粒密度的增加而减少。

然而,旋风分离器因为颗粒度的增加而加剧管壁的磨损。

因此由经验可以推断出旋流器分离器在v=18 m/s,粉尘含量值为1%是被公认的计算结果。

关键词:fluent;数学模型;旋风分离器;数值模拟1 引言旋流分离器在除尘器和离心除尘设备之间是使用最广泛和最具代表性的设备,并且在水泥生产中有效地提高了粉尘的回收率,扮演了重要的角色。

典型的旋风分离器结构一般由进料口,圆柱段,圆锥段,溢流口和底流口组成。

在分离器内气流与颗粒沿切线方向从进气口进入分离器,旋转以及向下流动。

在离心力的作用下,固体颗粒被甩向筒壁并沿着椎体部分往下流动积累,同时气体旋流向上从出口管流出。

旋风分离器计算结果标准化工作室编码[XX968T-XX89628-XJ668-XT689N]旋风除尘器性能的模拟计算一、下图为旋风除尘器几何形状及尺寸,如图1所示,图中D、L及入口截面的长宽比在数值模拟中将进行变化与调整,其余参数保持不变。

图1 旋风分离器几何形状及尺寸(正视图)旋风分离器的空间视图如图2所示。

图2 旋风分离器空间视图二、旋风分离器数值仿真中的网格划分仿真计算时,首先对旋风除尘器进行网格划分处理,计算网格采用非结构化正交网格,如图3所示。

图3 数值仿真时旋风分离器的网格划分(空间)图4为从空间不同角度所观测到的旋风分离器空间网格。

图4 旋风分离器空间网格空间视图本数值仿真生成的非结构化空间网格数大约为125万,当几何尺寸(如D、L及长宽比)改变时,网格数会略有变化。

三、对旋风分离器的数值模拟仿真采用混合模型,应用Eulerian(欧拉)模型,欧拉方法,对每种工况条件下进行旋风分离器流场与浓度场的计算,计算残差<10-5,每种工况迭代约50000步,采用惠普工作站计算,CPU耗时约12h。

以下是计算结果的后处理显示结果。

由于计算算例较多,此处仅列出了两种工况条件下的计算后处理结果。

图5是L=1.3m,D=1.05m 入口长宽比1:3,入口速度10m/s时,在y=0截面(旋风分离器中心截面)上粒径为88微米烟尘的体积百分数含量分布图。

可以明显看出由于旋风除尘器的离心作用,灰尘被甩到外壁附近,而在靠近中心排烟筒下方筒壁四周,烟尘的体积浓度最大。

粒径88微米烟尘的空间浓度分布(空间)粒径88微米烟尘的浓度分布(旋风分离器中心截面)粒径200微米烟尘的空间浓度分布(空间)粒径200微米烟尘的浓度分布(旋风分离器中心截面)图5 L=1.3m、D=1.05m、长宽比1:3,入口速度10m/s时烟尘空间分布粒径88微米烟尘的空间浓度分布(空间)粒径88微米烟尘的浓度分布(旋风分离器中心截面)粒径200微米烟尘的空间浓度分布(空间)粒径200微米烟尘的浓度分布(旋风分离器中心截面)图6 L=2.3m、D=1.5m、长宽比1:1,入口速度15m/s时烟尘空间分布四、计算结果计算中,首先确定几何尺寸L,按照给定的两种烟尘颗粒,分别对L=2.3m、L=1.8m、L=1.3m、L=0.8m四种情况进行对比计算,对比计算结果为L=2.3m、L=1.3m时除尘效率较高。

旋风分离器在工业上的应用已有百年多的历史。

它是利用气固两相流的旋转,将固体颗粒从气流中分离出来的一种干式气-固分离装置[1]。

与其它气固分离设备相比,具有结构简单、设备紧凑、性能稳定和分离效率高等特点。

广泛应用于石油、化工、冶金、建筑、矿山、机械和环保等工业部门。

由于旋风分离器内部流动非常复杂,用试验或者解析的方法研究分离器内部的流动状况比较困难。

近年来,随着计算机硬件及CFD(计算流体动力学)技术的不断进步[2,3],数值方法成为研究旋风分离器的一种重要手段。

通过对旋风分离器内气固两相进行数值模拟,揭示旋风分离器内部流场,为优化旋风分离器的结构提供思路,也为进一步提高分离性能奠定基础。

1旋风分离器的结构和工作原理一般来说,旋风分离器由进气管、柱段、锥段、排气管和集灰斗等部分组成(图1)。

含尘气流以12m/s ~25m/s 的速度从进气口进入旋风分离器,气流由直线运动变为圆周运动,产生高速旋转的涡旋运动。

旋转气流中的固体颗粒由于离心加速度的作用,向器壁运动,接触器壁后失去惯性力而靠入口速度的动力和向下的重力沿器壁螺旋形向下,经锥段排入灰斗中。

向下旋转的净化气体到达锥段下部某一位置时,由于负压作用,便以相同的旋转方向在分离器内部由下而上螺旋运动,经排气管排出旋风分离器外。

2旋风分离器流场数值模拟研究进展虽然旋风分离器结构简单,但是其内部的三维旋转湍流流场却相当复杂。

工程应用对该流场的数值模拟,基本上是基于求解Reynolds 时均方程及关联量输运方程的湍流模拟方法。

描述湍流运动的数学基础仍然是连续性方程和瞬时N -S 方程。

连续性方程:N -S 方程:收稿日期:2012-04-11;作者简介:韩婕(1984-),女,电邮hanjie854@ 。

旋风分离器两相流动数值模拟研究进展韩婕,刘阿龙,彭东辉,吴文华(上海化工研究院化学工程及装备研究所,上海200062)摘要:介绍了旋风分离器的结构与工作原理,综述了国内外旋风分离器两相流场的数值模拟研究进展,对研究过程所用的研究方法进行了描述,分析比较了研究成果。

基于CFD的循环流化床旋风分离器数值模拟

循环流化床旋风分离器是广泛应用于化学反应、热处理和废气处理等领域的重要设备。

该设备将固体物料以流化床形式进行循环,通过旋风分离器分离气固两相,实现了在化工、环保工程等领域的重要应用。

为了在设计和改进该设备时准确预测流动和分离的特性,数值模拟成为一种有效的方法。

基于CFD的循环流化床旋风分离器数值模拟已经成为一种快速、准确预测流动和分离过程的工具。

CFD数值模拟的过程首先需要准确建立数值模型,进行网格划分和边界条件设定。

然后利用计算机运算能力,通过数值模拟解决数学模型得到流动和分离的过程。

最后,通过数值模拟的结果,可以解决实际设计和改进的问题。

在这个过程中,需要确定正确的物理模型、适当的边界条件和网格密度以及求解方法等。

对于循环流化床旋风分离器的数值模拟,需要考虑以下几个因素。

首先,需要考虑气固两相之间的相互作用。

流化床内气固两相的运动应当由玻意耳数学模型来描述,同时应当将压降等现象考虑在内。

其次,流化床内的颗粒运动也应当考虑,因此某些模拟需采用多相流模型。

此外,旋风分离器中气相的旋转和离心效应都应当加以考虑。

基于CFD的循环流化床旋风分离器数值模拟具有许多优点。

其能够快速准确地预测流动和分离过程,可以帮助研究人员了

解设备内部的运动规律,进而优化设计、提高设备效率。

此外,该方法还可以帮助研究人员验证实验数据,并减少试验成本和时间。

因此CFD模型应用于该设备的设计和改进中,可以提

高效率,节约成本,同时优化产品质量和制造n优化生产成果。

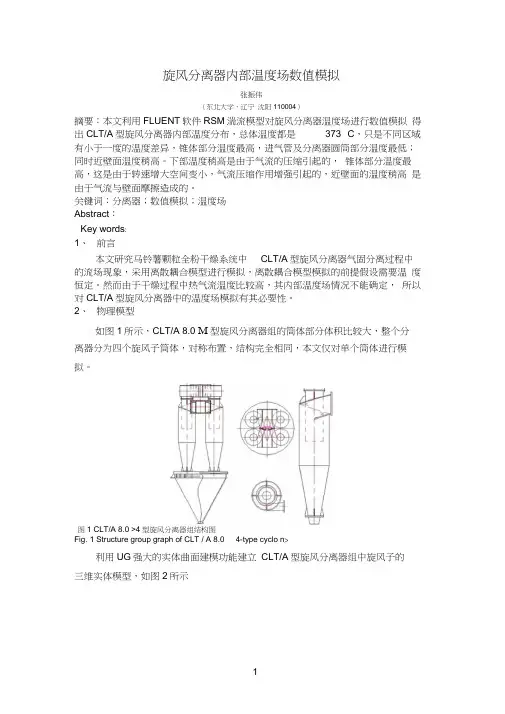

旋风分离器内部温度场数值模拟张振伟(东北大学,辽宁沈阳110004)摘要:本文利用FLUENT软件RSM湍流模型对旋风分离器温度场进行数值模拟得出CLT/A型旋风分离器内部温度分布,总体温度都是373° C,只是不同区域有小于一度的温度差异,锥体部分温度最高,进气管及分离器圆筒部分温度最低;同时近壁面温度稍高。

下部温度稍高是由于气流的压缩引起的,锥体部分温度最高,这是由于转速增大空间变小,气流压缩作用增强引起的,近壁面的温度稍高是由于气流与壁面摩擦造成的。

关键词:分离器;数值模拟;温度场Abstract:Key words:1、前言本文研究马铃薯颗粒全粉干燥系统中CLT/A型旋风分离器气固分离过程中的流场现象,采用离散耦合模型进行模拟,离散耦合模型模拟的前提假设需要温度恒定。

然而由于干燥过程中热气流温度比较高,其内部温度场情况不能确定,所以对CLT/A型旋风分离器中的温度场模拟有其必要性。

2、物理模型如图1所示,CLT/A 8.0 M型旋风分离器组的筒体部分体积比较大,整个分离器分为四个旋风子筒体,对称布置,结构完全相同,本文仅对单个筒体进行模拟。

图1 CLT/A 8.0 >4型旋风分离器组结构图Fig. 1 Structure group graph of CLT / A 8.0 4-type cyclo n>利用UG强大的实体曲面建模功能建立CLT/A型旋风分离器组中旋风子的三维实体模型,如图2所示图2 CLT/A型旋风分离器三维实体模型Fig. 2 Three-dimensional solid model of the CLT / A-type cyclone3、有限元模型将UG建立的三维实体模型导入到GAMBIT中进行网格划分,为了便于在GAMBIT中进行网格划分,先在UG中对模型进行多次布尔运算处理,使得建立的模型由两个实体构成:排气蜗壳与排气管形成的一体Volom1,进气管与筒体以及下边锥体构成的一体Volom2。

《旋风分离器结构参数优化数值模拟研究》篇一一、引言旋风分离器是一种重要的气固分离设备,广泛应用于化工、电力、环保等领域。

其工作原理是利用离心力将气流中的固体颗粒分离出来,以达到净化气体的目的。

然而,旋风分离器的性能受其结构参数的影响较大,因此,对其结构参数的优化研究具有重要意义。

本文通过数值模拟的方法,对旋风分离器的结构参数进行优化研究,以期提高其分离性能。

二、文献综述在过去的研究中,许多学者对旋风分离器的结构参数进行了大量的实验和数值模拟研究。

这些研究主要集中在入口结构、分离器主体结构、出口结构等方面。

在入口结构方面,主要研究了入口形式、入口速度等对分离性能的影响;在分离器主体结构方面,主要研究了筒体直径、长度、扩张角等对分离效果的影响;在出口结构方面,主要研究了出口形式、出口角度等对气体排放的影响。

然而,仍有一些关键参数未得到充分的关注和研究,如旋风分离器内部流场的分布情况、颗粒的运动轨迹等。

因此,本研究将对旋风分离器的结构参数进行全面的数值模拟研究,以期为旋风分离器的优化设计提供理论依据。

三、数值模拟方法本研究采用数值模拟的方法,利用计算流体动力学(CFD)软件对旋风分离器进行建模和仿真。

首先,根据旋风分离器的实际尺寸和结构,建立三维模型。

其次,选择合适的湍流模型和离散相模型,对旋风分离器内部流场进行模拟。

最后,通过改变结构参数,如筒体直径、长度、扩张角等,分析这些参数对旋风分离器性能的影响。

四、模型建立与参数优化1. 模型建立根据旋风分离器的实际尺寸和结构,建立三维模型。

模型应包括入口段、筒体段、扩张段和出口段等部分。

在建模过程中,要确保模型的网格划分合理,以保证数值模拟的准确性。

2. 参数优化本研究主要对旋风分离器的筒体直径、长度、扩张角等关键结构参数进行优化。

通过改变这些参数的值,分析其对旋风分离器性能的影响。

在优化过程中,要综合考虑分离效率、压力损失等因素,以找到最佳的参数组合。

五、结果与讨论1. 结果分析通过数值模拟,我们得到了不同结构参数下旋风分离器的性能数据。

摘 要本文首次提出了一种新型结构——高效换热式旋风分离器,该设备分为上下两部分:换热和除尘。

换热部分采用翅片热管进行高效换热,而除尘部分采用轴向进气下排气的小直径旋风子并联,以达到高效大风量的除尘效果,其新颖之处在于它采用热管与旋风子配套使用,即以带有导流翅片的热管作为旋风子内筒来实现气流的旋转,以达到分离烟尘的目的。

本文采用计算流体力学软件FLUENT对其结构特征及性能进行了模拟研究。

对旋风子模拟时研究确立了一套适合旋风分离器的数值计算方法:将气相作为连续介质,采用RNG k-ε湍流模型,计算方法采用SIMPLEC 算法,动量方程对流相采用QUICK 差分格式,压力梯度项插补格式采用PRESTO 格式对流场进行数值模拟;将颗粒相作为离散体系,采用随机轨道模型,在已算出的气相流场的基础上模拟计算颗粒相。

在选择了合适的数值模拟方案后,对旋风子的流场、颗粒的运动轨迹、以及不同操作条件和结构参数下的压力损失及分离效率等参数进行了模拟。

在对热管换热器的结构及效能进行模拟时引入多孔介质模型的概念,将热管换热器视为多孔介质,流体在换热器中的流动看成是多孔介质内的流动。

通过理论分析和实例模拟验证了新型结构的合理性和可行性。

关键词:旋风子数值模拟 随机轨道模型 热管换热器 多孔介质模型AbstractThis paper proposes a new structure for the first time - high heat transfer type cyclone separator, this equipment is divided into the high and low two parts: Heat transfer and dust removal. The heat transfer part uses the fin heat piece to carry on the highly effective heat transfer, while the dust removal part uses the axial inlet cyclone under the exhaust of the small-diameter sub-parallel to achieve the efficient amount of dust wind effect, the novel is that it uses heat pipes and the cyclone supporting the use of, that is, with the diversion fin heat pipe as a cyclone air flow within the cylinder to achieve the rotation in order to achieve the purpose of separation of dust.In this paper, computational fluid dynamics software FLUENT performance of its structural characteristics and a simulation study. Simulation study on the cyclone for the establishment of a numerical method for cyclone: the gas as a continuum, with RNG k-εturbulence model, calculated using SIMPLEC algorithm, the momentum equation QUICK difference scheme for convection phase is the pressure gradient Item interpolation using PRESTO format of numerical simulation; the particles as discrete systems, stochastic model, the gas flow field has been calculated on the basis of simulation particles. In the choice of a suitable simulation program, the pair of cyclone flow field, particle trajectory, and different operating conditions and structural parameters of the pressure loss and separating efficiency and other parameters of the simulation. In the heat pipe heat exchanger to simulate the structure and effectiveness of the porous media model is introduced when the concept of the heat pipe heat exchangers as porous media, fluid flow in heat exchangers as porous media flow.Through theoretical analysis and practical simulations of the new structure is reasonable and feasible.Key Words:cyclone, numerical simulation,stochastic model, heat pipe heat exchanger, porous medium model目 录摘 要 (1)Abstract (2)第一章绪论 (1)1.1 旋风分离器的基本结构及工作原理 (1)1.2 旋风分离器的设计选型 (2)1.3 旋风分离器分离机理 (2)1.4 旋风分离器数值模拟研究的进展 (4)1.4.1湍流模型的进展 (5)1.4.2两相流模型进展 (5)1.5 热管的起源 (6)1.6 热管换热器工作原理 (7)1.7 热管换热器的现状与应用前景 (7)1.8 本文的研究意义和主要任务 (8)1.8.1本文的研究意义 (8)1.8.2本文的主要任务 (9)第二章旋风分离器的数值计算方法研究 (10)2.1 气相流场数值模拟计算方法研究 (10)2.1.1湍流模型 (10)2.1.2离散格式 (12)2.1.3压力插补格式 (12)2.2 颗粒相随机轨道的模型及求解 (13)2.3 气相和颗粒相的相互作用 (14)2.4 小结 (14)第三章旋风分离器气相流场的数值模拟 (16)3.1 数值计算的步骤与方法 (16)3.1.1模型假设 (16)3.1.2 旋风分离器的几何结构及尺寸 (16)3.1.3 三维实体建模 (18)3.1.4 划分网格 (18)3.1.5 导入网格 (18)3.1.6 边界条件 (18)3.1.7 设置求解控制参数 (19)3.2 流场的速度分布 (19)3.3 旋风分离器压降的研究 (23)3.4 小结 (24)第四章旋风分离器内气固两相流的数值模拟 (25)4.1 两相流模型及数值计算方法 (25)4.1.1 两相流模型 (25)4.1.2 定义两相材料 (26)4.1.3 边界与初始条件 (26)4.2 颗粒轨迹的追踪 (26)4.3 分离效率的计算方法 (30)4.4 小结 (31)第五章旋风分离器性能影响因素的模拟分析 (32)5.1 流量对旋风分离器性能的影响 (32)5.2 颗粒粒径对分离效率的影响 (34)5.3 旋流叶片数目对旋风分离器性能的影响 (36)5.4 不同排气管插入深度对旋风分离器性能的影响 (38)5.5小结 (40)第六章高效换热式旋风分离器的数值模拟研究 (42)6.1 引言 (42)6.2 新型结构的原理 (42)6.3 高效换热式旋风分离器的几何结构 (42)6.4 旋风分离器数值计算模型与方法 (43)6.5 换热器的设计与模拟 (47)6.5.1热管换热器的热力计算和结构设计 (47)6.5.2热管换热器多孔介质传热模型 (51)6.5.3 热管换热器的数值模拟 (54)6.6 小结 (57)第七章结论与展望 (59)7.1 结论 (59)7.2 展望 (61)参考文献 (62)插图清单 (65)表格清单 (67)在学研究成果 (68)致 谢 (69)第一章绪论1.1旋风分离器的基本结构及工作原理旋风分离器的应用迄今为止己有100多年的历史了,它是利用离心力使固体颗粒从气相的载流介质中分离出来的一种气固分离设备。

两种入口截面形式的旋风分离器流动分布的对比研究魏彦海(中国石油大学 储运与建筑工程学院,山东 青岛266555)摘要:针对旋风分离器内部的气相流动,采用RNG ε-k 双方程湍流模型模拟得到不同截面形状旋风分离器内气相流场分布,同时,使用随机轨道模型模拟得出不同粒径时的颗粒轨迹。

结果表明,长方形入口相比于正方形入口来说,能使分离器内部连续相流场和分散相的轨迹更加条理和规整,因此旋风分离器一般使用长方形入口形式。

关键词:旋风分离器;入口截面;RNG 模型;数值模拟Study on Flow in Two Different Inlet Cross-section CycloneWei Yan-hai(College of Pipeline and Civil Engineering in China University of Petroleum,Qingdao26655, China )Abstract: The gas flow distribution in two different inlet cross-section cyclone is simulated by using RNG model. Meanwhile, the discrete phase model is used to get the track distribution of different size particles. The results show that the gas flow distribution and particle track in quadrate inlet cross-section cyclone is more neat and regular than foursquare inlet cross-section. So the cyclone mostly use quadrate inlet cross-section.Key words: cyclone separator; inlet cross-section; RNG model; numerical simulation旋风分离器是利用离心场中的介质的密度差将固体颗粒从气体中分离出来的一种分离设备。

旋风分离器大涡数值模拟及分离性能研究的开题报告

题目:旋风分离器大涡数值模拟及分离性能研究

1. 研究背景

随着工业化进程的不断发展,排放的粉尘、烟气等污染物越来越多,对生态环境造成了巨大的危害。

为了保护环境,净化大气,减少大气污染物的排放,旋风分离器

作为一种高效、环保、经济的污染物分离设备,在工业生产中被广泛应用。

为了进一

步提高旋风分离器的分离效率,降低能耗和运行成本,需要对旋风分离器的分离机理

进行深入研究。

2. 研究目的

本文的研究目的是通过大涡数值模拟技术,对旋风分离器的内部流场进行数值模拟,并对旋风分离器的分离性能进行研究。

具体研究内容如下:

(1)采用CFD软件对旋风分离器的内部流场进行数值模拟,分析流动场的流线、速度场、压力场等特征。

(2)分析旋风分离器分离机理,研究旋风分离器中颗粒物的分离效率与入口速度、旋风室尺寸等参数的关系。

(3)对旋风分离器内部流动场的结构和特征进行分析,研究旋风分离器的优化

设计。

3. 研究方案

(1)数值模拟:采用大涡模拟(LES)方法对旋风分离器的内部流场进行数值模拟,计算出旋风分离器内部的流线、速度、压力等特征。

(2)实验设计:通过实验对旋风分离器内部的气体流动进行测量,研究旋风分

离器的流动特性。

(3)数据处理与分析:对模拟和实验数据进行处理与分析,研究旋风分离器的

分离性能及其优化设计。

4. 研究意义

本研究对于提高旋风分离器的分离效率,降低能耗和运行成本,具有重要的意义。

同时,对于进一步探究旋风分离器的分离机理和优化设计,有一定的理论和实际意义。

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2016年第35卷第5期·1360·化 工 进展旋风分离器分离性能的数值模拟与分析陈俊冬1,宋金仓1,曾川2,邹鹏程1,王晓天2,陈海焱1(1西南科技大学环境与资源学院,四川 绵阳 621010;2西南科技大学制造科学与工程学院,四川 绵阳 621010)摘要:以XLPB-5.0和XCX-5.0两种旋风分离器为原型,采用CFD 软件对这两种旋风分离器进行了流场与分离效率的数值模拟,初步探讨了入口蜗壳形式与芯管结构对分离效率的影响。

模拟结果显示:旋风分离器内流场呈各向异性分布特点,切向速度是影响分离效率的首要因素,径向速度的存在会造成“流场短路”现象,使轴向速度呈不对称分布,导致分离效率的降低。

轴向速度与径向速度的共同作用促使颗粒在旋风分离器内做螺旋运动;XLPB-5.0和XCX-5.0的分离效率分别为92.55%和94.96%,与实验结果基本吻合,且不同芯管参数下XCX 型的分离效率比XLPB 型高;螺旋式入口蜗壳(XCX-5.0型)对旋风分离器上部流场的影响相比直流式入口蜗壳(XLPB-5.0型)复杂;对于两种旋风分离器,随着芯管直径的增大,分离效率逐渐变小;随着芯管深度的增大,分离效率先增大后减小。

关键词:旋风分离器;数值模拟;分离效率;入口蜗壳;芯管中图分类号:TQ 051.8 文献标志码:A 文章编号:1000–6613(2016)05–1360–06 DOI :10.16085/j.issn.1000-6613.2016.05.015Numerical simulation and analysis on separation performance ofcyclone separatorCHEN Jundong 1,SONG Jincang 1,ZENG Chuan 2,ZOU Pengcheng 1,WANG Xiaotian 2,CHEN Haiyan 1(1 School of Environment and Resource ,Southwest University of Science and Technology ,Mianyang 621010,Sichuan ,China ;2 School of Manufacturing Science and Engineering ,Southwest University of Science and Technology ,Mianyang621010,Sichuan ,China )Abstract :Taking two cyclone separators XLPB-5.0 and XCX-5.0 as the prototype ,numerical simulations on their flow field and separation efficiency were conducted by computational fluid dynamics (CFD ). The influence of inlet volute form and central tube structure on separation efficiency was discussed. Results showed that the flow field in the cyclone separator presented anisotropic distribution characteristics. Tangential velocity was the primary factors influencing the separation efficiency ,while the existence of the radial velocity would cause the phenomenon of short circuit flow field and make the axial velocity distribution asymmetrical ,hence , reduced the separation efficiency. The combined action of axial and radial velocity promotes particles to make spiral movement inside the cyclone separator. The separation efficiency of XLPB-5.0 and XCX-5.0 were 92.55% and 94.96%,respectively. This was consistent with the experimental results. Separation efficiency of XCX-5.0 was higher than that of XLPB-5.0 under different core pipe parameters. Compared with the spiral once-through entry (XLPB-5.0),the influence of spiral inlet volute (XCX-5.0)on upper flow field of cyclone separator are complex. Besides ,for the two cyclone separators ,the separation efficiency矿物加工工程研究。