燃烧模型与模拟

- 格式:docx

- 大小:381.39 KB

- 文档页数:6

Fluent软件的燃烧模型介绍(精)Fluent软件的燃烧模型介绍Fluent软件中包含多种燃烧模型、辐射模型及与燃烧相关的湍流模型,适⽤于各种复杂情况下的燃烧问题,包括固体⽕箭发动机和液体⽕箭发动机中的燃烧过程、燃⽓轮机中的燃烧室、民⽤锅炉、⼯业熔炉及加热器等。

燃烧模型是FLUENT软件优于其它CFD软件的最主要的特征之⼀。

下⾯对Fluent软件的燃烧模型作⼀简单介绍:⼀、⽓相燃烧模型·有限速率模型这种模型求解反应物和⽣成物输运组分⽅程,并由⽤户来定义化学反应机理。

反应率作为源项在组分输运⽅程中通过阿累纽斯⽅程或涡耗散模型。

有限速率模型适⽤于预混燃烧、局部预混燃烧和⾮预混燃烧。

应⽤领域:该模型可以模拟⼤多数⽓相燃烧问题,在航空航天领域的燃烧计算中有⼴泛的应⽤。

PDF模型该模型不求解单个组分输运⽅程,但求解混合组分分布的输运⽅程。

各组分浓度由混合组分分布求得。

PDF模型尤其适合于湍流扩散⽕焰的模拟和类似的反应过程。

在该模型中,⽤概率密度函数PDF来考虑湍流效应。

该模型不要求⽤户显式地定义反应机理,⽽是通过⽕焰⾯⽅法(即混即燃模型或化学平衡计算来处理,因此⽐有限速率模型有更多的优势。

应⽤领域:该模型应⽤于⾮预混燃烧(湍流扩散⽕焰,可以⽤来计算航空发动机的环形燃烧室中的燃烧问题及液体/固体⽕箭发动机中的复杂燃烧问题。

⾮平衡反应模型层流⽕焰模型是混合组分/PDF模型的进⼀步发展,从⽽⽤来模拟⾮平衡⽕焰燃烧。

在模拟富油⼀侧的⽕焰时,典型的平衡⽕焰假设失效。

该模型可以模拟形成Nox的中间产物。

应⽤领域:该模型可以模拟⽕箭发动机的燃烧问题和RAMJET及SCRAMJET 的燃烧问题。

预混燃烧模型该模型专⽤于燃烧系统或纯预混的反应系统。

在此类问题中,充分混合的反应物和反应产物被⽕焰⾯隔开。

通过求解反应过程变量来预测⽕焰⾯的位置。

湍流效应可以通过层流和湍流⽕焰速度的关系来考虑。

应⽤领域:该模型可以⽤来模拟飞机加⼒燃烧室中的复杂流场模拟、⽓轮机、天然⽓燃炉等。

轮机燃烧过程的数值模拟与优化分析在现代工业领域中,轮机作为重要的动力设备,其燃烧过程的性能和效率直接影响着整个系统的运行效果和能源利用效率。

因此,对轮机燃烧过程进行深入研究,并通过数值模拟和优化分析来提高燃烧性能,具有重要的现实意义。

轮机燃烧过程是一个复杂的物理化学过程,涉及到燃料的喷射、雾化、混合、燃烧以及热量传递等多个环节。

传统的实验研究方法往往需要耗费大量的时间和资源,而且难以获得燃烧过程中详细的内部信息。

而数值模拟技术的出现为轮机燃烧过程的研究提供了一种高效、经济的手段。

数值模拟的基本原理是基于流体力学、热力学、化学反应动力学等基本理论,通过建立数学模型和数值求解方法,来模拟轮机燃烧室内的流场、温度场、浓度场等物理量的分布和变化规律。

常用的数值模拟方法包括有限体积法、有限差分法和有限元法等。

在轮机燃烧过程的数值模拟中,需要合理选择数学模型和计算方法,以准确地描述燃烧过程中的各种物理化学现象。

在进行轮机燃烧过程的数值模拟时,首先需要建立准确的几何模型和网格划分。

几何模型应尽可能地反映轮机燃烧室的实际结构,而网格的质量和密度则直接影响着计算的精度和效率。

通常,对于复杂的几何形状,需要采用自适应网格技术或混合网格技术来提高网格的质量和适应性。

燃料的喷射和雾化过程是轮机燃烧过程中的关键环节之一。

数值模拟中,常用的燃料喷射模型包括离散液滴模型、连续液膜模型和喷雾模型等。

这些模型可以模拟燃料的喷射速度、喷射角度、液滴粒径分布等参数对燃烧过程的影响。

同时,为了准确描述燃料的雾化过程,还需要考虑空气动力学、表面张力、粘性力等因素的作用。

燃烧化学反应模型的选择也是数值模拟中的一个重要问题。

常用的燃烧化学反应模型包括详细化学反应模型、简化化学反应模型和总包反应模型等。

详细化学反应模型能够准确地描述燃烧过程中的复杂化学反应机理,但计算量较大;简化化学反应模型和总包反应模型则在保证一定精度的前提下,大大提高了计算效率。

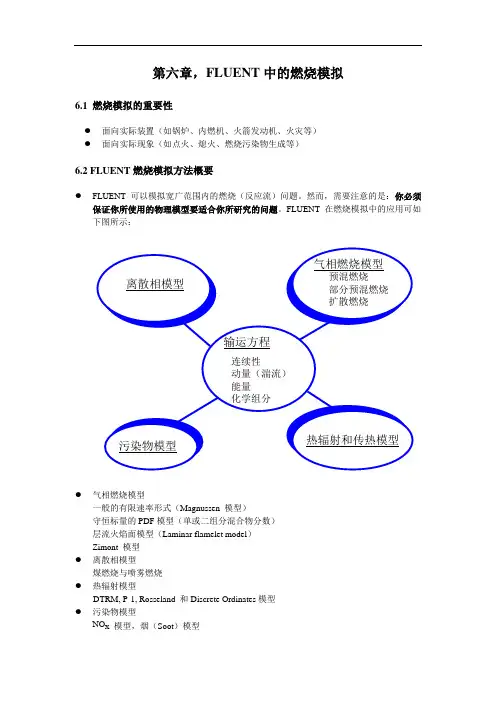

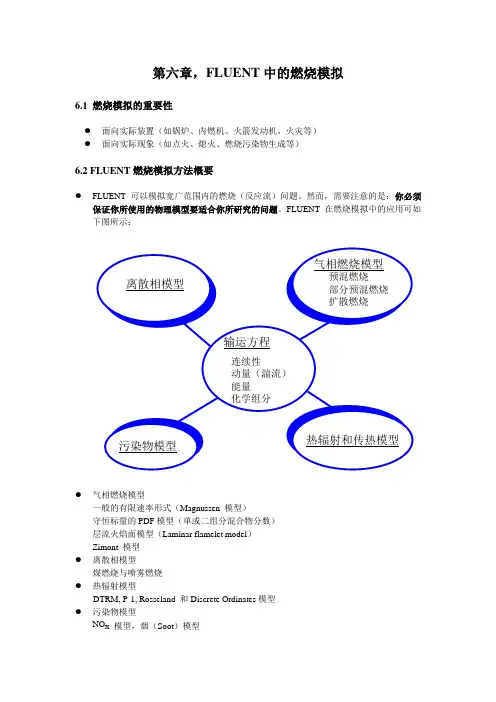

第六章,FLUENT中的燃烧模拟6.1 燃烧模拟的重要性●面向实际装置(如锅炉、内燃机、火箭发动机、火灾等)●面向实际现象(如点火、熄火、燃烧污染物生成等)6.2 FLUENT燃烧模拟方法概要●FLUENT可以模拟宽广范围内的燃烧(反应流)问题。

然而,需要注意的是:你必须保证你所使用的物理模型要适合你所研究的问题。

FLUENT在燃烧模拟中的应用可如下图所示:●气相燃烧模型一般的有限速率形式(Magnussen 模型)守恒标量的PDF模型(单或二组分混合物分数)层流火焰面模型(Laminar flamelet model)Zimont 模型●离散相模型煤燃烧与喷雾燃烧●热辐射模型DTRM, P-1, Rosseland 和Discrete Ordinates模型●污染物模型NO x 模型,烟(Soot)模型6.3 气相燃烧模型6.3.1 燃烧的化学动力学模拟实际中的燃烧过程是湍流和化学反应相互作用的结果,燃烧的化学反应速率是强非线性和强刚性的。

通常的化学反应机理包含了几十种组分和几百个基元反应,而且这些组分之间的反应时间尺度相差很大(10-9~102秒),因此在实际问题的求解过程中计算量和存储量极大,目前应用尚不现实。

在FLUENT 中,针对不同的燃烧现象,采用了不同的化学动力学处理手段,以减少计算成本,如下:● 有限速率燃烧模型——>预混、部分预混和扩散燃烧● 混合物分数方法(平衡化学的PDF 模型和非平衡化学的层流火焰面模型)——>扩散燃烧● 反应进度方法(Zimont 模型)——>预混燃烧● 混合物分数和反应进度方法的结合——>部分预混燃烧6.3.2一般的有限速率模型● 化学反应过程一般采用总包机理(即简化化学反应,如单步反应)进行描述 ● 求解组分的输运方程,得到每种组分的时均质量分数值,如下:6-1其中组分j 的反应源项为所有K 个反应中,组分j 的净生成速率:6-2 式中,反应k 中的组分j 的反应速率可按照Arrhenius 公式、混合(mixing )速率或 “eddy breakup” 速率的方法求解。

甲烷燃烧的数值模拟及分析主要分为三个部分,第一部分讲解甲烷在炉膛内燃烧的模型建立的方法;第二部分对甲烷燃烧模型的数值模拟结果进行分析和比较;第三部分为结论。

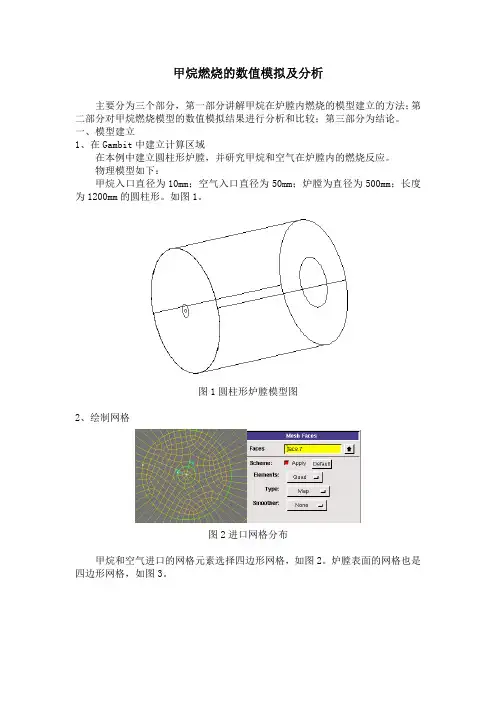

一、模型建立1、在Gambit中建立计算区域在本例中建立圆柱形炉膛,并研究甲烷和空气在炉膛内的燃烧反应。

物理模型如下:甲烷入口直径为10mm;空气入口直径为50mm;炉膛为直径为500mm;长度为1200mm的圆柱形。

如图1。

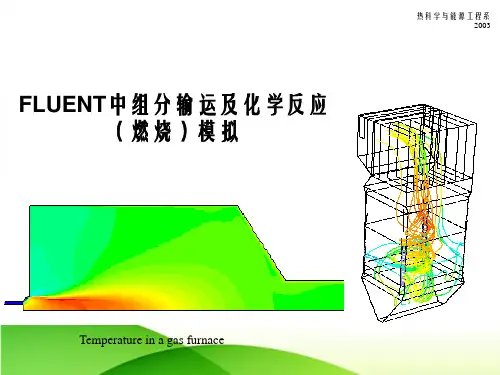

图1圆柱形炉膛模型图2、绘制网格图2进口网格分布甲烷和空气进口的网格元素选择四边形网格,如图2。

炉膛表面的网格也是四边形网格,如图3。

图3炉膛表面网格分布图4炉膛表面网格分布图5炉膛出口网格分布图6炉膛内部网格分布3、指定边界条件图7炉膛边界条件Inlet1为甲烷入口,边界条件为速度入口;Inlet2为空去入口,边界条件为速度入口;Outlet为炉膛出口,边界条件为自由流;其他炉膛壁面为墙体,边界条件为墙体。

4、导入fluent具体信息如下:54440mixed cells,zone2,binary.326quadrilateral wall faces,zone3,binary.1900quadrilateral wall faces,zone4,binary.350quadrilateral wall faces,zone5,binary.218quadrilateral outflow faces,zone6,binary.204quadrilateral velocity-inlet faces,zone7,binary.18quadrilateral velocity-inlet faces,zone8,binary. 108880triangular interior faces,zone10,binary.11144nodes,binary.11144node flags,binary.缩放信息如下图:图8缩放信息图5、选择计算模型图9定义求解器图10考虑能量方程图11考虑粘性模型图12考虑辐射模型图12考虑燃料模型图13燃烧物质和炉膛材料6、操作环境的设置图14操作环境(压力场和重力场)7、设置边界条件图15空气入口边界条件空气入口的速度为8m/s,温度为300K,入口空气中氧气的含量为21%。

第六章,FLUENT中的燃烧模拟6.1 燃烧模拟的重要性●面向实际装置(如锅炉、内燃机、火箭发动机、火灾等)●面向实际现象(如点火、熄火、燃烧污染物生成等)6.2 FLUENT燃烧模拟方法概要●FLUENT可以模拟宽广范围内的燃烧(反应流)问题。

然而,需要注意的是:你必须保证你所使用的物理模型要适合你所研究的问题。

FLUENT在燃烧模拟中的应用可如下图所示:●气相燃烧模型一般的有限速率形式(Magnussen 模型)守恒标量的PDF模型(单或二组分混合物分数)层流火焰面模型(Laminar flamelet model)Zimont 模型●离散相模型煤燃烧与喷雾燃烧●热辐射模型DTRM, P-1, Rosseland 和Discrete Ordinates模型●污染物模型NO x 模型,烟(Soot)模型6.3 气相燃烧模型6.3.1 燃烧的化学动力学模拟实际中的燃烧过程是湍流和化学反应相互作用的结果,燃烧的化学反应速率是强非线性和强刚性的。

通常的化学反应机理包含了几十种组分和几百个基元反应,而且这些组分之间的反应时间尺度相差很大(10-9~102秒),因此在实际问题的求解过程中计算量和存储量极大,目前应用尚不现实。

在FLUENT 中,针对不同的燃烧现象,采用了不同的化学动力学处理手段,以减少计算成本,如下:● 有限速率燃烧模型——>预混、部分预混和扩散燃烧● 混合物分数方法(平衡化学的PDF 模型和非平衡化学的层流火焰面模型)——>扩散燃烧● 反应进度方法(Zimont 模型)——>预混燃烧● 混合物分数和反应进度方法的结合——>部分预混燃烧6.3.2一般的有限速率模型● 化学反应过程一般采用总包机理(即简化化学反应,如单步反应)进行描述 ● 求解组分的输运方程,得到每种组分的时均质量分数值,如下:6-1其中组分j 的反应源项为所有K 个反应中,组分j 的净生成速率:6-2 式中,反应k 中的组分j 的反应速率可按照Arrhenius 公式、混合(mixing )速率或 “eddy breakup” 速率的方法求解。

生物质燃烧的模拟模型生物质燃烧作为一种清洁、可再生的能源形式,越来越受到人们的关注。

为了进一步理解、优化生物质燃烧的过程,需要建立相应的模拟模型。

一、生物质燃烧的基本特征生物质燃烧不同于化石燃料的燃烧过程。

在生物质的燃烧过程中,其主要成分是碳、氧、氢和少量的氮和硫。

当生物质被分解并和氧气接触时,会产生大量的热能和废气。

同时,生物质燃烧还会产生灰渣和其他固体残留物。

二、生物质燃烧的模拟模型建立生物质燃烧的模拟模型,可以帮助我们更好地理解和优化生物质燃烧的过程。

模拟模型应该包括以下几个方面:1. 生物质的化学成分模型化学成分模型是模拟模型的核心。

它涉及生物质的化学成分,以及其在燃烧过程中的转化过程。

在模型中,一些关键参数需要考虑到生物质材料的性质,例如含水量和灰分含量。

2. 热力学模型在生物质燃烧过程中,能量的转移和转化很重要。

理解热力学模型,可以帮助我们预测生物质燃烧时产生的热量和功率。

此外,该模型还需要考虑环境因素的影响,如湿度、温度、压力等。

3. 流态动力学模型生物质燃烧的过程涉及到流体流动的物理学。

流态动力学模型可以帮助我们理解气体和固体物质在燃烧过程中的流动行为。

4. 半经验模型在模拟模型中,有时需要使用半经验模型。

这些模型是基于实验数据和经验规律构建的,可以帮助我们更好地理解生物质燃烧的过程。

三、模拟模型的应用建立了生物质燃烧的模拟模型之后,可以用于以下方面:1. 设计和优化生物质燃烧设备模拟模型可以为燃烧设备的设计和优化提供重要的支持。

通过模拟模型可以快速地测试大量设计方案,以找到最佳的方案。

2. 燃料质量控制生物质燃烧过程中的燃料质量是非常重要的。

模拟模型可以帮助我们确定生物质的质量和性质,从而更好地控制燃料的质量。

3. 燃烧过程监测通过监测生物质燃烧的过程,我们可以了解其是否按照预期方式进行,并及时发现异常情况。

模拟模型可以帮助我们预测燃烧过程中的物理和化学变化,从而更好地监测和识别问题。

7.2 焦炉煤气燃烧的数值模拟7.2.1案例简介本案例是利用有限速率反应模型,对焦炉煤气的燃烧过程进行数值模拟。

燃烧室二维模型如图7-2-1所示,燃烧室长2000mm,高500mm,焦炉煤气从左侧10mm高的进口高速流入,助燃空气在左侧490mm进口流入,气体燃料与空气在燃烧室内充分混合并燃烧,利用数值模拟计算得出燃烧室内温度场、速度场以及组分浓度等数据。

图7-2-1燃烧室二维模型7.2.2 Fluent求解计算设置1.启动Fluent-3D(1)双击桌面Fluent14.0图标,进入启动界面。

(2)选中Dimension→3D单选按钮,选中Double Precision复选按钮,取消对Display Options下的三个复选按钮的选择。

(3)其它保持默认设置即可,单击OK按钮进入Fluent 14.0主界面窗口。

2.读入并检查网格(1)执行菜单栏中的File→Read→Mesh命令,在弹出的Select File对话框中读入pollutant.msh三维网格文件。

(2)执行菜单栏中的Mesh→Info→Size命令,得到如图7-2-3所示的模型网格信息:共有22531个节点,44730个网格面,22200个网格单元。

(2)执行菜单栏中的Mesh→Check命令。

反馈信息如图7-2-4所示,可以看到计算域三维坐标的上下限,检查最小体积和最小面积是否为负数。

图7-2-3 Fluent 网格数量信息图7-2-4 Fluent网格信息3.求解器参数设置(1)单击选择左边workspace中P roblem Setup→General命令,在出现的General 面板中进行求解器的设置。

(2)保持面板中的Scale下默认单位为m,保持默认设置,如图7-2-6所示。

图7-2-6 求解参数设置(3)单击选择Problem Setup→Model命令,对求解模型进行设置,如图7-2-7所示。

(4)双击Models→Energy-off选项(或选中Energy-off,点击Edit),打开Energy (能量方程)对话框。

内燃机燃烧过程数值模拟与优化设计近年来,随着科技的不断发展和计算机技术的日新月异,数值模拟成为了燃烧学领域中一项重要工具。

内燃机燃烧过程作为研究的重点,可以通过数值模拟来探索不同的设计方案,从而实现优化设计。

本文将介绍内燃机燃烧过程数值模拟的原理和方法,并探讨如何通过数值模拟来优化内燃机的设计。

一、内燃机燃烧过程的数值模拟方法1. 数值模拟原理内燃机燃烧过程的数值模拟是基于传热、传质和反应等物理过程的方程组。

通过求解这些方程组,可以得到燃烧过程中的各个参数和变量,如温度、压力、燃料浓度等。

数值模拟所采用的方法通常包括有限体积法、有限元法、边界元法等。

2. 求解方法在数值模拟中,对于上述物理方程的求解,有两种主要的方法,即拉格朗日方法和欧拉方法。

拉格朗日方法将流体粒子视为固定,通过追踪流体粒子的运动轨迹来求解方程。

欧拉方法则将流体控制体分成小区域,将物理方程应用于控制体上的平均值来求解方程。

3. 模型构建要进行数值模拟,首先需要构建合适的模型。

内燃机的数值模拟通常包括几个方面的模型,如气缸模型、喷油模型、燃烧模型等。

气缸模型用于描述气缸的几何形状和运动情况,喷油模型用于描述喷油器的工作原理和喷油过程,燃烧模型则用于描述燃烧过程的细节。

二、内燃机燃烧过程数值模拟的应用1. 性能优化通过数值模拟,可以对内燃机进行性能优化。

例如,可以通过模拟不同喷油策略对燃料燃烧速率、热效率、排放等性能指标进行优化。

此外,还可以通过对不同设计方案的模拟比较来确定最佳设计参数,如气缸几何形状、进、排气道形状等。

2. 目标研究数值模拟还可以用于研究特定的问题和机理。

例如,可以通过模拟燃烧过程来研究污染物生成机理,以及探索减少污染物生成的方法。

此外,还可以通过模拟燃烧过程中的流场来研究燃料喷射和混合过程,以及燃烧不稳定性和振荡等问题。

三、内燃机燃烧过程数值模拟优化设计的案例实际上,数值模拟在内燃机燃烧过程的优化设计中已经有了广泛的应用。

第六章,FLUENT中的燃烧模拟6.1 燃烧模拟的重要性●面向实际装置(如锅炉、内燃机、火箭发动机、火灾等)●面向实际现象(如点火、熄火、燃烧污染物生成等)6.2 FLUENT燃烧模拟方法概要●FLUENT可以模拟宽广范围内的燃烧(反应流)问题。

然而,需要注意的是:你必须保证你所使用的物理模型要适合你所研究的问题。

FLUENT在燃烧模拟中的应用可如下图所示:●气相燃烧模型一般的有限速率形式(Magnussen 模型)守恒标量的PDF模型(单或二组分混合物分数)层流火焰面模型(Laminar flamelet model)Zimont 模型●离散相模型煤燃烧与喷雾燃烧●热辐射模型DTRM, P-1, Rosseland 和Discrete Ordinates模型●污染物模型NO x 模型,烟(Soot)模型6.3 气相燃烧模型6.3.1 燃烧的化学动力学模拟实际中的燃烧过程是湍流和化学反应相互作用的结果,燃烧的化学反应速率是强非线性和强刚性的。

通常的化学反应机理包含了几十种组分和几百个基元反应,而且这些组分之间的反应时间尺度相差很大(10-9~102秒),因此在实际问题的求解过程中计算量和存储量极大,目前应用尚不现实。

在FLUENT 中,针对不同的燃烧现象,采用了不同的化学动力学处理手段,以减少计算成本,如下:● 有限速率燃烧模型——>预混、部分预混和扩散燃烧● 混合物分数方法(平衡化学的PDF 模型和非平衡化学的层流火焰面模型)——>扩散燃烧● 反应进度方法(Zimont 模型)——>预混燃烧● 混合物分数和反应进度方法的结合——>部分预混燃烧6.3.2一般的有限速率模型● 化学反应过程一般采用总包机理(即简化化学反应,如单步反应)进行描述 ● 求解组分的输运方程,得到每种组分的时均质量分数值,如下:6-1其中组分j 的反应源项为所有K 个反应中,组分j 的净生成速率:6-2 式中,反应k 中的组分j 的反应速率可按照Arrhenius 公式、混合(mixing )速率或 “eddy breakup” 速率的方法求解。

燃烧数值模拟方法与应用燃烧是指物质与氧气反应放出能量的过程,广泛应用于能源产生、工业生产和交通运输等领域。

随着计算机技术的发展,燃烧数值模拟方法成为研究燃烧过程的重要工具。

本文将介绍燃烧数值模拟的基本原理、常用方法和应用领域。

1. 燃烧数值模拟的基本原理燃烧数值模拟是利用计算流体动力学(CFD)方法对燃烧过程进行数值求解的过程。

其基本原理是通过对燃烧区域内流场、热场和化学反应进行数值计算,得到燃烧过程中的温度、压力、速度、浓度等参数的分布情况,从而揭示燃烧过程中的关键物理和化学机制。

2. 常用的燃烧数值模拟方法(1)Eulerian-Lagrangian方法:该方法将气相和颗粒相视为两个不同的相,分别使用Eulerian和Lagrangian描述其运动和相互作用。

适用于研究燃烧过程中颗粒物的输运和反应。

(2)Eulerian-Eulerian方法:该方法将气相和颗粒相视为同一相,采用Eulerian框架描述其运动和相互作用。

适用于研究燃烧过程中颗粒物的输运、反应和相互作用。

(3)化学动力学模型:该方法通过数值求解化学反应速率方程,描述燃烧过程中气相和颗粒相中化学物质的生成和消耗过程。

适用于研究燃烧过程中的化学反应机制和物质转化。

(4)湍流模型:该方法通过数值求解雷诺平均Navier-Stokes方程,描述燃烧过程中湍流运动的特性。

适用于研究燃烧过程中的湍流输运和湍流化学反应。

3. 燃烧数值模拟的应用领域(1)燃烧器设计与优化:燃烧数值模拟可以帮助燃烧器设计人员预测和优化燃烧器内部流场和燃烧过程,提高燃烧效率和降低污染物排放。

(2)火灾安全评估:燃烧数值模拟可以模拟火灾过程中的火焰传播、烟气扩散和热辐射等现象,为火灾安全评估提供参考依据。

(3)能源转化与利用:燃烧数值模拟可以模拟燃料在燃烧过程中的转化和能量释放过程,用于优化能源转化和利用技术,如燃煤电厂、内燃机和燃料电池等。

(4)环境污染控制:燃烧数值模拟可以模拟燃烧过程中的污染物生成和传输过程,用于指导环境污染控制措施的制定和实施。

flic床层燃烧模拟迭代计算燃烧模拟是工业领域中常见的技术手段,用于预测和优化燃烧过程。

flic床层燃烧模拟迭代计算是一种基于flic床层燃烧模型的计算方法,能够更准确地模拟和预测床层燃烧过程的温度分布、物质转化和气体流动等关键参数。

flic床层燃烧模型是一种以流化床为基础的燃烧模型,它能够模拟床层中固体颗粒和气体之间的相互作用。

在燃烧过程中,燃料和空气被喷入床层,形成流化床。

固体颗粒在气体流动的作用下呈现出流化状态,燃料和空气在床层中充分混合,通过燃烧产生热量。

flic床层燃烧模型考虑了床层中气体流动、固体颗粒的运动、燃料的燃烧和传热等多个过程,可以更真实地反映床层燃烧的特性。

在flic床层燃烧模拟迭代计算中,首先需要确定燃料的组成和性质、床层的几何形状和粒径分布等输入参数。

然后,根据flic床层燃烧模型的方程和临界参数,通过迭代计算的方法,逐步求解床层中的温度分布、物质转化和气体流动等关键参数。

迭代计算的过程中,根据计算结果和实际情况,不断调整模型的输入参数,以提高模拟结果的准确性和可靠性。

flic床层燃烧模拟迭代计算的优势在于可以更准确地预测床层燃烧过程中的关键参数变化,帮助工程师优化炉膛结构和燃烧工艺,提高能源利用效率和环境保护水平。

例如,在燃煤锅炉中,通过flic床层燃烧模拟迭代计算,可以优化床层的布置、燃料的供给方式和燃烧温度等参数,提高燃烧效率和降低污染物排放。

除了在燃煤锅炉中的应用,flic床层燃烧模拟迭代计算还可以应用于其他领域,例如生物质燃烧、废物处理和化工过程等。

通过精确模拟和预测燃烧过程中的关键参数,可以帮助工程师设计更高效、更环保的能源系统。

flic床层燃烧模拟迭代计算是一种应用广泛的燃烧模拟方法,通过基于flic床层燃烧模型的迭代计算,可以更准确地预测床层燃烧过程中的关键参数。

这种计算方法在工业领域具有重要的应用价值,能够帮助工程师优化炉膛结构和燃烧工艺,提高能源利用效率和环境保护水平。

发动机的燃烧模型和数值模拟近年来,在国外,尤其是美国,相继开展了微动力机电系统(Power MEMS) 和微型发动机(Micro2engine) 的研究工作[1~3 ] . 微型发动机,如微型涡轮机,微转子发动机,微火箭发动机等是微动力机电系统的核心装置,其共同特征是利用碳氢燃料,在一个微型的燃烧器中

燃烧放热. 使用碳氢燃料的微型发动机即使在热效率很低的情况下

也具有比现有的电池高出比较高的能量密度. 从动力机械发展的历

史进程看,每当能源装置的能量密度产生一个飞跃,都会给社会的发

展和经济带来深远的变革. 18 世纪的蒸汽发动机,以01005W/ g 的能量密度为标志,引发了当时的工业革命. 从19 世纪到20 世纪中叶,

内燃机的发展使能量密度达到了0105 ~110 W/ g , 从而使整个交通运输

发生了巨变. 20 世纪发明的航空航天发动机使能量密度进一步上升到10 W/ g. 喷气式飞机大大地缩短了整个世界的距离. 微动力装置的能量密度将冲破100 W/ g的大关.

可以说,它是动力机械发展的第四个里程碑,给现代社会带来的影响

将是重大而深远的.

微型发动机的研究尚处于起步阶段,微型发动机热力循环的选择、燃烧系统的研究尚处于探索之中. 当前微型发动机的几个主要发展

方向有微型涡轮机、三角转子发动机和采用新材料直接将热能转化为电能的发动机. 本文对微型发动机中的燃烧进行了模拟计算,

图1 为MIT 研究开发的微型涡轮机的结构示意.

图1

1 —火焰稳定器;

2 —扩散叶片;

3 —转子叶片;

4 —进气口;

5 —启动器;

6 —燃料喷孔;

7 —燃料汇流腔;

8 —燃烧室;9 —排气口;10 —转子中心线;

11 —涡轮转子叶片; 12 —涡轮导向叶片

该发动机主要由压缩器、燃烧室、涡轮和启动电动机/ 发电机组成. 由于以光刻技术为基础的微加工方法更适合于二维或准二维结构的几何形状,同时从减少传热损失的考虑出发,本文选择了环形燃烧(图2) 作为模拟计算的对象.

环形燃烧室如图

图2

一、燃烧模型

燃烧模型考虑氢气和空气的化学反应,化学反应中的生成物和产生的能量分别在元素和能量守恒方程式中的源项中给出,从而使支配方程式封闭. 在数值燃烧模拟中,比较成熟和被广泛采用的燃烧模型包括涡破碎模型(eddy2break2up) [4 ] 和阿累尼乌斯有限反应速率模型(Arrhenius finite reaction rate) [5 ] . 涡破碎模型适合于反应物的紊流扩散和混合起支配作用的化学反应过程,而阿累尼乌斯有限反应速率模型则适合于化学反应动力学为支配因素的化学反应过程. 因此,在微型发动机的燃烧过程中,采用阿累尼乌斯有限反应速率模型即

A 、α和β为模型常数; mfu 和mox 为燃料、空气质量分数;

E为化学反应的活化能;ρ、T 和R为密度、温度和气体常数.

二、燃烧模拟

由于以光刻技术为基础的微加工方法更适合于二维或准二维结构的几何形状,同时从减少传热损失的考虑出发,本文选择了“炸面包圈”式的环形燃烧室作为模拟计算的对象. 选择氢气作为燃料,理想配比下氢气与空气燃烧的化学反应方程式为

H2 +12(O2 + 3. 76 N2) = H2O + 1. 88N2 (1)

在数值模拟中,流动和燃烧反应由质量、动量、能量和化学组分的守恒方程描述, 并与燃烧反应模型联立求解. 选择粘性层流流动模型,以张量表示的支配方程一般形式为

ρ为燃气混合物的密度; ui 为i 方向的速度分量;t 为时间间隔; < 可表示为下列各个变量:1) 3 个方向的速度分量;2) 化学元素mi 的质量分率;3) 焓h. 各

个变量的扩散系数Γ< 和源项S < 的表达式在表1 中列出,其中Sc 为Schmit 数; Hc 为燃烧热; Pr 普朗特数。

同时还可以得到一些燃烧室的基本参数如下:

三、边界条件及其计算方法

在数值计算中,氢气和空气的进口速度由质量流率给出,各个变量的出口条件由背压(大气压) 及质量守恒决定,壁面采用无滑移速度,考虑对流和辐射传热损失. 采用CFD 软件包FLUENT 进行模拟,采用非结构式网格,在计算过程中收敛条件规定各个支配方程迭代计算的余量至少小于10- 4 .

影响燃烧的因素主要有: 燃烧室的形状和尺寸;燃料种类;质量流率;燃料空气比;壁面材料. 在模拟中分别选择了不同的燃烧室尺寸、质量流率、燃空比和壁面材料以分析这些因素对燃烧的影响情况. 最后通过模拟计算的结果可以做出燃烧室出口平均温度在不同燃空比下模拟结果,传热和辐射损失对燃烧室最高温度和平均温度影响的模拟的模拟结果.

通过模拟还可以模拟得到的A型燃烧室通过中心横截面上的温度场分布模拟结果如下图所示:

通过这些计算的结果分析就可以得到燃烧室在这种状态下的一些模拟参数为燃烧室的开发提供新的技术支持,可以减少计算量以及可以合理的设置实验参数。