独家揭秘CATL超级工厂的秘密

- 格式:doc

- 大小:25.00 KB

- 文档页数:7

04□邮箱:****************■ 本报记者 李晓菲 文/图探秘CATL工厂揭秘“0”安全事故记录的诞生12月16日,宁德时代新能源科技控股有限公司(以下简称“CATL”)在公司大本营——福建宁德举行了以“时代动力 极致科技”为主题的2016年第二期媒体公开日。

活动当天,宁德时代通过安全公开课的形式向国内外30家媒体展示了其贯穿产品全生命周期的安全理念和实践。

安全是新能源汽车产业的生命线,在市场快速增长的同时,来自安全性的挑战也每时每刻都存在。

作为新能源汽车关键零部件的电池,更应该时刻绷紧安全弦。

作为动力电池行业的标杆企业,CATL 是国内惟一一家为国际品牌乘用车提供动力电池的企业,也是日韩电池企业对标研究的国内惟一一家竞争对手。

最重要的是,CATL 自成立至今,保持着零安全事故的记录。

CATL 市场总监杨琦指出,研发、机制、安全、人才、使命感,是CATL 发展的五大支柱理念,而安全是其中重中之重。

成立至今零安全事故记录,CATL 是如何做到的?在此次参观CATL 工厂的过程中,《商用汽车新闻》记者近距离领略了CATL 在安全保障方面的极致科技。

全生命周期 贯彻安全理念CATL 的发展目标,是做世界第一安全的电池。

首先,应该如何定义安全?CATL 认为,电池安全应该做到全生命周期安全。

其次,如何保证全生命周期安全?杨琦表示,CATL 主要从三方面保证电池全生命周期的安全:一是设计安全,从建模、开发到评估再到最终设计,始终以安全作为设计主要指标;二是生产安全,CATL 先进的生产管理方法体系,同时满足电气安全、机械安全、化学安全与功能安全,全面杜绝安全隐患的发生;三是保障安全,CATL 完善的售后服务保障体系,能够为客户和用户的安全负责到底。

将安全理念融入产品设计、研发、制造以及售后的全生命周期中,从系统和流程上保证了生产出来的产品是安全的产品。

而设计和研发意图的实现,则主要依赖生产制造环节,在生产制造过程中,CATL 主要依赖三大关键技术保证电池系统产品的品质和高效:电芯技术、成组技术和BMS 技术。

1986年,顾诵芬先生上调部科技委任副主任,主抓航空科技预研工作与对外技术交流,1988年,六院撤销六年后,航空研究院再次成立,顾先生转任副院长,至93年撤销为止,这一段时间,在顾先生的卓越努力下,中国航空工业通过切实有效地预研,迅速缩小了与航空技术前沿的距离,取得一大批研究成果,积累大量技术储备,为93年后中国航空工业的加速追赶奠定了扎实基础。

早在1985年,601所超声速巡航战斗机布局预研课题便已立项,七五时期开始,601所更是作为组长单位,带领国内厂所对先进战斗机技术进行了长期跟踪预研,李天院士连续20年担任总装先进气动布局专项负责人,并长期主持国防科工委隐身技术预研专项,在这两项预研的成果基础上,八五期间,601所主动提出并主持了综合性更强的飞机总体综合设计技术重大专项,九五期间,601所进一步带领国内厂所开拓综合飞力/推力控制,2000年即建成了综合飞推半物理模拟实验台,2 002年,601在国内主机所中首先建立起了专业的隐身设计队伍,2011年,建成中国第一个隐身测试实验室(国家重点实验室)。

实验能力提高的同时,601所等单位取得了一大批预研成果,包括二元红外喷管、座舱风挡隐身镀膜、等离子隐身、吸波材料,在经费紧缺的情况下,199 8年,以歼8II完成了中国第一次真机RCS外场测试,通过综合措施,证实了改进设计可减少前向RCS达三分之二,成果已应用于歼8后续改型。

李天院士发展的中国第一套隐身精确计算手段,以及由其主编,凝聚二十年研究成果的《隐身飞机设计指南》,为中国先进战斗机的工程发展奠定了基础。

舰载战斗机技术方面,601所云梦东等老一代科研工作者未雨绸缪,早在1 983年即开始了相关技术跟踪预研,1987年完成了歼8II改舰载论证,89年后进一步完成了歼13改舰载机论证,海军方面给予了极高的评价:“我们只有在601所看到了,看得见、摸得着的舰载机特种技术储备。

”其后,沈飞在没有订货没有拨款的情况下,自筹资金果断决策,引进了一架废弃在乌克兰的SU33原型机,为其后的自行设计奠定了坚实基础。

超级工厂保时捷观后感

看了《超级工厂》,觉得保时捷的生产就像一个严谨的程序,车间里面有条不紊的,简直了,里面几乎80%都是机器人,机器手,机器流水线。

根据红外线在黑暗中切割,高水压切割真皮,正负离子机器手喷漆,我一直以为一辆车的生产那么理所当然,现在我才发现自己的认知仅仅在车这里就一败涂地。

(有空把那辆黑色的车敲开瞅瞅)我总算顿悟了在十字路口凤凰百货对面科技局的我看了18年的一句话:科技是第一生产力。

科技,高科技,互联网,通讯,自动化……一切进步都是智慧的结晶。

特别伟大又特别有意义,超乎想象的人类大飞跃。

我总算知道了自己以前的愚昧,根本没有真正去了解这个世界,这个由科技带动的人类进步,只是停留在狭隘的眼界里面好像一只井底之蛙。

总觉得这几天的自己就像一块海绵,除了学习专业课,攻击英语,练练,最近看了的这三部片运行中国超级工厂让我认识了以前的愚昧,也让我明白自己的渺小微不足道,或许真正的大学生活不是一味的嘻嘻哈哈,一味的埋进书本里面,一味的看电视剧,而是用各种途径来让自己知道发现明白顿悟一些道理。

那些感觉自己是一块海绵的时光真的好幸福。

对我而言,看了《运行中国》觉得建出上海第一高楼真吃惊,钢筋水泥以及特制的机器,还有我以前嗤之以鼻的技术学校,我也明白了一句话,一技之长和行行出状元!太神奇了.。

特斯拉超级工厂工作原理特斯拉公司的超级工厂被视为电动汽车制造业最先进的制造设施。

这座位于内华达州的工厂被设计成可生成高质量的电动车辆,并满足全球市场需求。

在这篇文章中,我们将一步一步地解释特斯拉超级工厂的工作原理。

1. 建设和布局特斯拉超级工厂的建设是在2014年至2015年间进行的。

该工厂有4,900万平方英尺(约450,000平方米),被布置成几个主要区域,每个区域专注于一个特定的工作部分。

其中许多的工作区域分别分配有生产线、机器人组装、核心电池部件生产、回收和再利用等。

2. 基础设施为了支持工厂的正常运行,特斯拉超级工厂的基础设施也得到大力完善。

当工厂的太阳能板和燃气发电机无法满足需求时,将依靠内华达电网向工厂提供电力。

除此之外,企业还建立了所有必要的设备,包括仓库、物流、办公室、食品服务等接待设施。

3. 制造和组装对于生产电动汽车的工作,供应链起了至关重要的作用。

特斯拉超级工厂在全球使用先进的材料和部件来生产其电动车辆,这些部件在工厂的大量生产线上装配。

数量庞大的机器人,在工厂生产线上将零部件装配成最终的组装件。

4. 互换电池为了解决电动汽车行业的固有问题,也就是电池续航里程短以及电池的充电速度慢的问题,特斯拉公司引入了互换电池的概念。

这一技术允许驾驶员将自己的电池包从车上取下来,然后将他们放置在一个充好的电池包上。

在特斯拉的超级工厂里,专门的工人们负责快速拆卸电池,并将他们置于机器人组装线上进行自动化的组装。

5. 海量数据特斯拉超级工厂的运营过程中几乎每一个部件都是自动化的。

为了确保运营正常,调整设备、维护、设定等工作都是通过传感器和控制器完成的。

这部分数据因为其庞大性也需要存档、备份和清理。

同时,工厂里几乎每一步进行的控制都要求在电脑上编写代码和软件,数据量相当庞大。

总之,特斯拉超级工厂是一个严谨的、先进的制造工府,这里涵盖了数项技术的产品生产步骤,是创新和变革的主要之地。

超级工厂系列纪录片13集综述内容超级工厂系列纪录片共有13集,每一集都展现了不同工厂的生产过程和技术创新。

以下是对每一集内容的综述。

第一集:《汽车工厂》本集主要介绍了汽车工厂的生产线和制造过程。

从零部件的制造到最终的组装,观众可以看到汽车是如何一步步完成的。

同时,还介绍了一些先进的生产技术和自动化设备的运用。

第二集:《电子工厂》这一集展示了电子产品的制造过程。

从电子元器件的生产到电路板的组装,再到整体产品的测试,观众可以了解到电子工厂的生产流程和质量控制。

第三集:《食品工厂》本集主要介绍了食品加工工厂的生产过程。

从原材料的采集到食品的加工和包装,观众可以了解到食品工厂如何确保产品的安全和卫生。

第四集:《纺织工厂》这一集介绍了纺织品的生产过程。

从纺纱到织造,再到染色和整理,观众可以了解到纺织工厂如何将原材料转化为成品,并保证产品的质量。

本集展示了钢铁工厂的生产过程。

从炼钢到热轧和冷轧,再到淬火和热处理,观众可以了解到钢铁工厂如何生产出优质的钢材。

第六集:《化工工厂》这一集介绍了化工工厂的生产过程。

从原材料的提取到化学反应的进行,再到产品的分离和精细化处理,观众可以了解到化工工厂如何生产各种化学产品。

第七集:《医药工厂》本集主要介绍了医药工厂的生产过程。

从原料药的合成到药品的制剂和包装,观众可以了解到医药工厂如何生产出安全有效的药品。

第八集:《机械工厂》这一集展示了机械工厂的生产过程。

从机械零件的加工到整机的组装和调试,观众可以了解到机械工厂如何生产各种类型的机械设备。

第九集:《航空工厂》本集介绍了航空工厂的生产过程。

从飞机零部件的制造到整机的组装和测试,观众可以了解到航空工厂如何生产出安全可靠的飞机。

第十集:《建筑工厂》这一集展示了建筑工厂的生产过程。

从水泥和钢材的制备到模板的加工和施工,观众可以了解到建筑工厂如何高效地进行建筑施工。

本集主要介绍了家具工厂的生产过程。

从原材料的加工到家具的设计和制造,观众可以了解到家具工厂如何生产出各种美观耐用的家具。

特斯拉建工厂内幕槽点多作者:黄耀鹏来源:《中国汽车界》2017年第09期尽管根据订单预测电动车的未来销量是不可靠的,但是特斯拉Model 3注定要成为空前畅销的电动车型。

这并非单纯依赖Model 3眼下积累的50万订单,订单数量只不过是营销的结果之一。

这款车在交付区区30辆车之后引发的全球舆论关注,和社交媒体上热烈讨论,不是投入庞大的广告预算就能产生的(特斯拉声称没有花过1美分广告费)。

那么问题来了,如果两年内不能按照承诺消化所有积累订单,特斯拉煞费苦心积累的产品声誉就将毁于一旦。

特斯拉还要防止交付之后出现批次性质量问题,因为这家公司目前的年销量不过7万多辆,大规模生产经验不足。

事实上,全球还没有一家公司,有过如此规模的单一电动车型的制造经验。

其中的关键在于电池。

如果不能解决动力电池的生产瓶颈,Model 3的交付计划就将从根本上动摇。

电池生产瓶颈将在明年到来,比预计的提前两年,特斯拉必须修改其超级电池工厂的建设计划。

超级工厂“榨汁机”这家名为Gigafactory(千兆工厂)是与松下合资建立的。

诡异的是,双方从未公布过股比协议内容。

对于这家拟议中的世界最大动力电池工厂,松下看上去远没有特斯拉那样坚定。

较早的消息称,特斯拉将对这家工厂投资50亿美元,而电池制造商松下则投资16亿美元(分8年支付)。

不过工厂还在选址中,松下的投资额就不断缩水,可能最终也不会超过8亿美元,因此,留下的资金缺口需要特斯拉去填补。

毫无疑问,这家工厂属于特斯拉。

这家位于内华达州雷诺市郊区的工厂已经投入使用,并不断扩张,在2020年的电池产能将提升到150GWh,是原计划的3倍,可以为50万辆电动车提供电池,并超过世界其他工厂生产的电池总和。

马斯克的目标很简单,更大块的免费土地,更多的税收优惠、水电折扣、现金奖励、基础设施支持等等,马斯克似乎有些贪得无厌。

但世界上最大规模的电池工厂,6500个工作岗位,上千亿的产值(也意味着长期税收),这种机遇并不常有。

全面解读:特斯拉“超级工厂”背后不为人知的秘密【周二:案例】“汽车界的苹果”特斯拉,在一定程度上已经与工业4.0的理念相匹配,它对自己所生产汽车的核心定位并非一辆电动车,而是一个大型可移动的智能终端,具有全新的人机交互方式,通过互联网终端把汽车做成了一个包含硬件、软件、内容和服务的体验工具。

特斯拉的成功不仅仅体现在能源技术方面的突破,更在于其将互联网思维融入了汽车制造。

特斯拉可实现个性化定制。

目前Model S 有9 种车身颜色供客户选择,分别是纯黑、纯白、银色、蓝色、绿色、灰色、棕色、珍珠色和红色;除了车身颜色,客户还可以自定义车顶、车毂及内饰;订车时,客户可以选择不要天窗,也可以定制一个配有黑色车顶的白色车;如果你觉得后备箱的电动开关无所谓,可以选择不要;其他定制需求,如在后备箱加一个儿童座椅,或者加一款软件以实现怠速,所有这些,特斯拉都能一一实现。

毫无疑问,特斯拉已经成为硅谷的新宠,并掀起了全球智能电动汽车热潮。

特斯拉的生产制造是在其位于美国北加州弗里蒙特市的“超级工厂”完成的。

在这个花费巨资建造的“超级工厂”里,几乎能够完成特斯拉从原材料到成品的全部生产过程,整个制造过程将自动化发挥到了极致,其中“多才多艺”的机器人是生产线的主要力量。

目前“超级工厂”内一共有160 台机器人,分属四大制造环节:冲压生产线、车身中心、烤漆中心和组装中心。

车身中心的“多工机器人”(Multitasking Robot)是目前最先进、使用频率最高的机器人。

它们大多只有一个巨型机械臂,却能执行多种不同任务,包括车身冲压、焊接、铆接、胶合等工作。

它们可以先用钳子进行点焊,然后放开钳子拿起夹子,胶合车身板件。

这种灵活性对小巧、有效率的作业流程十分重要。

在执行任务期间,这些机器人的每一步都必须分毫不差,否则就会导致整个生产流程的停滞,所以对它们的“教学训练”就显得格外重要,而特斯拉团队在前期训练机器人方面就花费了一年半的时间。

安防工厂4.0采访记:走进罗格朗深圳数字化生产车间来源:安防知识自1913年福特汽车公司开发出世界上第一条流水线,生产均衡化、同步化、标准化、扁平化使得工厂效率大幅度提升。

但文明的进步,技术的发展,使得劳动力市场对工厂的生产环境、工作方式、技能掌握有了更高的追求。

工业4.0是世界制造业新的发展趋势,但有业内专家认为,工业4.0不是新的工业革命,而是很多类先进技术不断进步和相互融合的结果,是对工厂数字化生产的改造,让工人不再在流水线上重复单调的工作,产品质量不再单纯地依靠人力因素决定。

中国,作为一个人口大国,在制造业的人口红利随着人力成本的增加逐渐消失,如何提升制造工艺和生产效率,是中国这个全球制造强国必须面对的课题。

安防行业作为传统的制造产业,在生产方式和组织机构方面均遵循着制造业所规范的标准。

深圳,作为中国改革开放的桥头堡,在世界接轨与电子产业链上的优势是其他内陆城市所无法比拟的,世界各行各业的大牌外资企业也将工厂放在深圳,世界知名品牌可视对讲企业罗格朗便是其中之一。

罗格朗的产品口碑,在业内好评如潮,这不仅仅是用心制造的结果,更是对生产方式和工艺的持续改进与创新。

从简单的流水线生产车间,到工业4.0数字化的制造生产系统,罗格朗走在了中国工厂生产模式的前列。

洞察行业市场,挖掘产业价值,a&s媒体在安防行业的担当,让我们走进了罗格朗在深圳光明的生产工厂,在数字化的生产车间,你会感受到一家实力企业的价值呈现和市场期望。

1、巡视路线规划图罗格朗深圳工厂坚持研发生产一体化的制造模式,在5楼的工厂大门之外,Plant Tour Way —5/F Start的地标指示开始了a&s的探访之路。

数字化工厂路线巡视图(GIF图)“每一天,工程师都会从起点开始,沿着指定的路线进行巡视。

”罗格朗深圳工厂制造中心PE部经理李晓明是本次探访的负责人,他指着墙壁上的指示牌说,“在巡视的过程中,重点生产区域会设置巡视点,绿点表示关键业绩指标(KPI)的检查,红点代表生产及消防安全的检查,根据不同的划分区域,划分的点都是有意义的,这是罗格朗集团公司指定的企业生产文化。

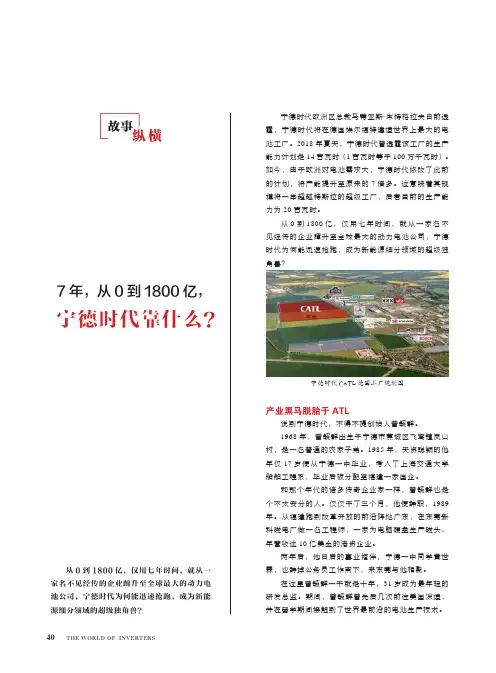

7年,从0到1800亿,宁德时代靠什么?宁德时代欧洲区总裁马蒂亚斯·岑特格拉夫日前透露,宁德时代将在德国埃尔福特建造世界上最大的电池工厂。

2018年夏天,宁德时代曾透露该工厂的生产能力计划是14吉瓦时(1吉瓦时等于100万千瓦时)。

如今,由于欧洲对电池需求大,宁德时代修改了此前的计划,将产能提升至原来的7倍多。

这意味着其规模将一举超越特斯拉的超级工厂,后者目前的生产能力为20吉瓦时。

从0到1800亿,仅用七年时间,就从一家名不见经传的企业蹿升至全球最大的动力电池公司,宁德时代为何能迅速抢跑,成为新能源细分领域的超级独角兽?宁德时代CATL德国工厂规划图产业黑马脱胎于ATL说到宁德时代,不得不提创始人曾毓群。

1968年,曾毓群出生于宁德市蕉城区飞鸾镇岚口村,是一名普通的农家子弟。

1985年,天资聪颖的他年仅17岁便从宁德一中毕业,考入了上海交通大学船舶工程系,毕业后被分配至福建一家国企。

和那个年代的诸多传奇企业家一样,曾毓群也是个不太安分的人。

仅仅干了三个月,他便辞职,1989年。

从福建跑到改革开放的前沿阵地广东,在东莞新科磁电厂做一名工程师,一家为电脑硬盘生产磁头、年营收达10亿美金的港资企业。

两年后,他日后的事业搭伴,宁德一中同学黄世霖,也辞掉公务员工作南下,来东莞与他相聚。

在这里曾毓群一干就是十年,31岁成为最年轻的研发总监。

期间,曾毓群曾先后几次前往美国深造,并在留学期间接触到了世界最前沿的电池生产技术。

从0到1800亿,仅用七年时间,就从一家名不见经传的企业蹿升至全球最大的动力电池公司,宁德时代为何能迅速抢跑,成为新能源细分领域的超级独角兽?不过,学有所成的他也面临着人生的第二次抉择:新科的执行总裁梁少康准备拉他一起做电池。

最初,曾毓群并未答应。

因为,他正与猎头接洽,打算从新科离职去深圳一家公司做总经理。

最终,在顶头上司陈棠华说合下,曾毓群还是选择步入陌生的电池业。

1999年,梁少康、陈棠华、曾毓群等人共同组建新能源科技有限公司(简称ATL),做消费电池,新能源独角兽故事的发端由此开始。

注塑数字化解决方案及行业标杆案例示例文章篇一:《注塑数字化解决方案及行业标杆案例》嗨,大家好!今天我想跟你们讲讲超酷的注塑数字化解决方案还有那些厉害的行业标杆案例呢。

我先说说注塑是啥吧。

注塑就像是用魔法把塑料变成各种各样的东西。

比如说,我们平常看到的塑料小玩具,那些可爱的小恐龙呀,还有家里用的塑料小盒子,好多都是通过注塑做出来的。

以前的注塑呢,就有点像一个老工匠在那慢慢地做东西,全靠经验。

可是现在不一样啦,有了数字化,就像是给这个老工匠装上了超级大脑。

那这个数字化解决方案都有啥呢?有个很厉害的就是智能监控系统。

就好比我们玩游戏的时候有个小地图可以看到所有情况一样。

这个智能监控系统能时刻看着注塑机的各种情况,像温度呀、压力呀。

要是温度不对了,它就会像个小闹钟一样“滴滴滴”地提醒工人叔叔。

我就想啊,这要是人一直盯着,得多累呀,说不定还会看错呢。

这个系统就不会,它可精准啦。

还有就是数据分析。

这就像是一个超级侦探。

它把注塑过程中的所有数据都收集起来,然后分析。

比如说,为什么这一批次的塑料小盒子有点变形呢?数据分析就能像侦探破案一样,从一堆数据里找出原因。

是原料的问题呢,还是注塑的时间不对呀?它都能找出来。

我就觉得这好神奇啊,那些数据就像一个个小秘密,被这个超级侦探一点点解开。

那我们再来说说行业标杆案例吧。

我知道有个大工厂,里面的注塑车间就像一个超级智能城堡。

他们的注塑机上都装了那种最先进的数字化系统。

我听工人叔叔说呀,以前做一个很复杂的塑料零件,得试好多次才能做好,浪费了好多材料,就像一个小厨师做饭,老是做不好,还把好多食材浪费了。

可现在呢,有了这个数字化解决方案,第一次做就能做得差不多,再稍微调整一下就非常完美啦。

这多厉害呀。

在这个工厂里,还有个很有趣的事儿呢。

工人叔叔和工程师伯伯们就像一个超级团队。

工人叔叔发现注塑的时候有个小问题,就像发现小怪兽捣乱一样。

然后就赶紧告诉工程师伯伯。

工程师伯伯就会在电脑上看那些数据,就像看超级英雄的秘籍一样。

【Line1】The name Ferrari conjures the high performance and breathtaking design.法拉利,代表着卓越的性能和完美的设计。

★★★conjure v.提出,创造出【Line2】Few car carries such a aura of legendary and mystery through the decades,the Ferrari of the formula one track wining his name in the history of sport,the Ferrari in the open road,an iconic sports car of ages.少有车辆能带着传奇与神秘的光环走过数十年,一级方程式赛车的法拉利是赛车史上成绩最优异的品牌,一般公路上的法拉利,则是历来最有代表性的跑车。

★★★aura n.光环★★★legendary n.传奇★formula n.方程式★iconic a.象征性的【Line3】Whether for the race track or for the road. Every Ferrari is handcrafted.一级无论是赛车跑道或马路上,每部法拉利都是手工打造。

★★★handcrafted a.手工制作的【Line4】Northern Italy,the town of Maranello.This is the site of Ferrari ultimate factory,part high-tech garage,part art studio,a place where raw metal was transformed to raw power,and where cars are created like sculptures.意大利北部马拉涅罗,法拉利的超级工厂就在这里,此处既是高科技车厂,也是艺术工作室,金属原料在此转化为惊人力量,车子在此被当成雕塑品打造。

特斯拉超级工厂工作原理

特斯拉超级工厂是一座新能源电池和电动车生产基地,位于美国内华达州的Reno市。

该工厂的建设是为了满足全球对于电动汽车和

清洁能源的需求,其生产能力达到了每年50GWh的电池生产量和50

万辆电动汽车的生产能力。

特斯拉超级工厂的工作原理基于其生产流程和设备的优化和高

效化。

其主要生产流程包括:电池生产、电动汽车组装、光伏电池生产等。

在这些流程中,特斯拉采用了自动化生产技术,使得生产效率更高,品质更稳定。

电池生产环节采用了锂离子电池的生产技术,其中采用的是多层磁性流体喷洒涂覆技术。

这种技术可以精确地控制电池的厚度和质量,从而保证了电池的性能和寿命。

电动汽车组装环节则采用了全自动化生产线,其中包括了机器人、自动化搬运设备等,可以大大提高汽车的生产效率和品质。

光伏电池的生产环节则采用了光学薄膜沉积技术,可以大大提高光伏电池效率,从而使得太阳能电池板的功率更高。

总之,特斯拉超级工厂的工作原理基于其优化的生产流程和设备,以及高效的自动化生产技术,使得该工厂能够生产出高品质的电池和电动汽车,为全球清洁能源产业的发展做出了重要贡献。

- 1 -。

catl 商业案例CATL,全称为宁德时代,是一家中国领先的新能源汽车动力电池制造商。

作为全球最大的锂离子动力电池制造商之一,CATL已成为全球汽车行业的重要供应商。

CATL的商业案例可以从以下几个方面进行介绍:1. 公司概况:CATL成立于2011年,总部位于中国福建宁德,是一家专注于新能源汽车动力电池研发、生产和销售的企业。

公司拥有全球领先的锂离子电池技术和先进的生产设备。

2. 技术创新:CATL在电池技术方面持续进行创新,不断提升电池的能量密度、循环寿命和安全性。

公司还积极探索新型电池材料和工艺,以降低成本并提高产品的环保性能。

3. 客户合作:CATL与众多全球知名汽车制造商建立了合作关系,为其提供高品质的动力电池产品。

这些客户包括特斯拉、大众、宝马等,通过与这些客户的合作,CATL不断巩固其市场地位并扩大影响力。

4. 市场份额:凭借卓越的技术实力和稳定的品质保证,CATL在全球动力电池市场中占据了重要地位。

根据市场研究报告,CATL在2019年占据了全球动力电池市场份额的约30%,排名第一。

5. 产业链整合:CATL不仅在动力电池领域具备强大的实力,还积极向上游和下游拓展,形成了完整的产业链。

通过与原材料供应商、设备制造商等合作,CATL实现了对整个产业链的整合,提高了自身的竞争力。

6. 全球化布局:CATL积极开展全球化布局,在海外设立研发中心、销售机构和工厂,进一步拓展国际市场。

公司的产品已出口到美国、欧洲、日本等国家和地区,为全球新能源汽车的发展做出了贡献。

7. 社会责任:作为一家有社会责任感的公司,CATL注重环保、节能和可持续发展。

公司在生产过程中严格控制废弃物排放,采用绿色生产工艺,推动循环经济发展。

此外,CATL还积极参与公益事业,为社会做出贡献。

8. 未来展望:随着新能源汽车市场的不断扩大和技术的不断进步,CATL将继续加大研发投入,推出更多创新产品。

公司还将拓展储能、智能出行等领域,实现多元化发展。

独家揭秘CATL超级工厂的秘密

电芯是一个电池系统的最小单元。

多个电芯组成一个模组,再多个模组组成一个电池包,这就是车用动力电池的基本结构。

电池就像一个储存电能的容器,能储存多少的容量,是靠正极片和负极片所覆载活性物质多少来决定的。

正负电极极片的设计需要根据不同车型来量身定做的。

正负极材料克容量,活性材料的配比、极片厚度、压实密度等对容量等的影响也至关重要。

让我们走进CATL宁德时代的生产车间,一起来看看被大众,宝马,奔驰争抢的电芯是怎么制造出来的。

活性材料的制浆——搅拌工序

搅拌就是将活性材料通过真空搅拌机搅拌成浆状。

这是电池生产的第一道工序,该道工序质量控制的好坏,将直接影响电池的质量和成品合格率。

而且该道工序工艺流程复杂,对原料配比,混料步骤,搅拌时间等等都有较高的要求。

这里搅拌的是电池的活性材料:

宁德时代的搅拌车间对粉尘严格管控,此外,在搅拌的这一过程中需要严格控制粉尘,以防止粉尘对电池一致性产生影响,在宁德时代的生产车间对粉尘的管控水平相当于医药级别。

将搅拌好的浆料涂在铜箔上——涂布工序

这道工序就是将上一道工序后已经搅拌好的浆料以每分钟80米的速度被均匀涂抹到4000米长的铜箔上下面。

而涂布前的铜箔只有6微米厚,可以用“薄如蚕翼”来形容。

涂布工序最重要的是厚度和重量的一致性

涂布至关重要,需要保证极片厚度和重量一致,否则会影响电池的一致性。

涂布还必须确保没有颗粒、杂物、粉尘等混入极片。

否则会导致电池放电过快,甚至会出现安全隐患。