电子皮带秤远程校皮在烧结配料系统的应用

- 格式:pdf

- 大小:163.98 KB

- 文档页数:4

电子皮带秤自动配料系统的研究与开发摘要:19世纪末,新技术发展非常迅速,随着皮带输送系统的出现,批处理系统也如是说。

皮带输送机系统最早的称重原理来自铲斗输送机的连续自动称重装置。

随着传感器技术的飞速发展,批处理系统的发展也十分迅速。

关键词:电子皮带秤;自动配料;系统开发1 引言配料自动控制系统的研究设计对我国经济发展有着很重要的意义,精确的配料技术不仅可以扩大生产量,还可以是生产出来的产品具有很高的质量和性能,经得起市场的考验,使我们的产品在世界经济市场上更具有竞争力。

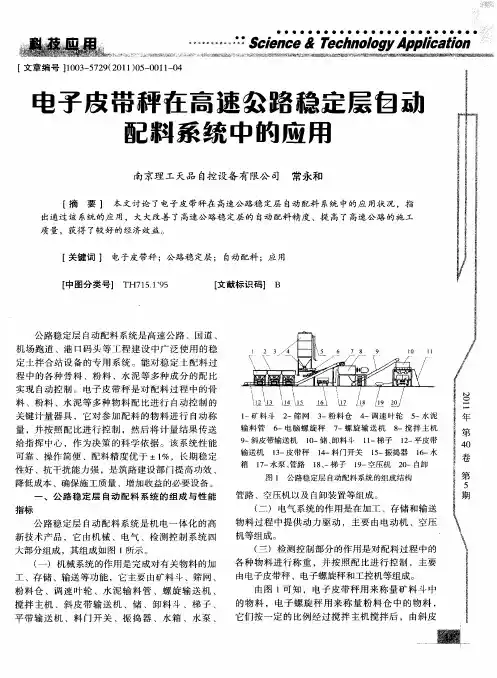

2 电子皮带秤自动配料系统的研究电子皮带秤自动配料系统可以按照设定配比和流量控制各输入物料的瞬时流量,从而达到控制各种产品的质量和产量的目的,是实现生产过程自动化和智能化、企业的科学管理、安全稳定生产和节能降耗的重要技术手段。

在自动配料生产工艺过程中,将主料与辅料按一-定比例配合,由电子皮带秤完成对皮带输送机输送的物料进行计量。

PLC主要承担对输送设备、称量过程进行实时控制,并完成对系统故障检测、显示及报警,同时变频器输出信号调节皮带机转速的作用。

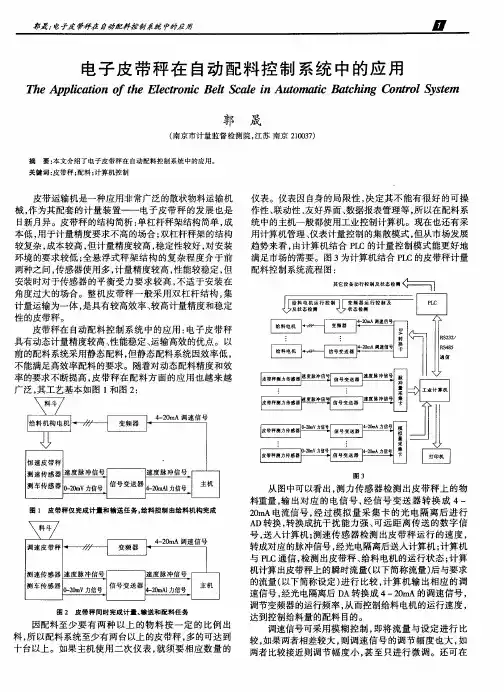

电子皮带秤自动配料系统的配料秤控制器硬件部分主要有单片机、荷重传感器、皮带走速测量、A/D转换器、D/A转换器、键盘扫描电路、显示电路等组成,系统硬件组成框架如图1所示。

图1 系统硬件组成框架图每一个皮带秤系统的精确度和可靠性都很高,这些系统的实施和安装可以达到整个系统所确定的性能和工作精确度,以优化系统的最大性能。

但若要皮带秤系统的最高性能得到最佳发挥,则必须强调它的工作性能和环境。

鉴于卸煤线作业的条件相对恶劣,有必要对其作业和环境进行仔细研究,并设法克服这些困难,解决实地工作环境的问题,为使用皮带秤系统工作创造有利条件。

-一个完整的皮带配料自动称重系统主要由配料电子皮带秤、仪表控制柜、动力控制柜、低压开关柜、变频器柜、现场操作盘、工业控制微型计算机、及监控管理软件几部分组成,如图2所示。

电子皮带秤在配料系统中的维护与校验本文结合了5台电子皮带秤在实际使用中出现的情况,总结了如何对电子皮带秤进行使用和维护;对出现的故障给出了产生的原因,并结合实际例子,给出了故障的排除方法。

标签:配料系统;电子皮带秤;维护;校验莱钢集团矿山建设有限公司链篦机—回转窑氧化球团生产线于2004年7月建成投产,设计年产氧化球团60万吨。

在各生产工序中,配料处于生产工艺的第一道工序,根据原料结构的不同适时调整原料的配比来保证整个工艺的稳定。

因此原料配比的调控在整个生产过程中至关重要。

电子皮带称的运行精度与运行稳定性在配料系统的运行中起到关键作用。

我厂配料系统由5台带式称重给料机和1台螺旋式称重给料机组成,由徐州三原称重技术有限公司负责安装调试。

配料系统安装运行近10年来,经过日常维护计量误差仍保持在合理范围之内,系统运行稳定。

配料系统由称重控制显示器、工控机、称重程序、变频器组成,可通过控制显示器与变频器调速实现自动调节。

应用于配料系统的拉氏皮带称与用于其它场合的皮带秤的工作原理相同,日常维护与管理也存在相同之处。

但与其它用于物料结算的皮带秤在日常使用中过程中对精度的要求又有所不同。

1 影响拉式皮带秤精度的因素1.1影响皮带秤精度的误差包括静态误差与动态误差。

静态误差在皮带秤秤体安装时已经确定,皮带秤的安装误差。

因此在皮带秤的日常使用过程中对动态误差的控制在保证皮带秤精度上起到关键作用。

动态误差产生的原因是多方面的,根据实际使用过程中产生影响的主要因素有以下几种:物料的不均匀与冲击力造成的误差,皮带跑偏造成的误差,校准误差,环境影响带来的误差。

1.2物料的不均匀对称重传感器带来较大范围的弹性变化影响测量精度,物料的冲击对于皮带秤支架刚性的影响,皮带的振动也都影响计量的精度。

针对上述情况,要合理的调整原料仓出口闸板的高度,我厂在实际的配料过程中要求不得随意改变闸板的高度,料流稳定,高度合理,皮带秤运行速度适中。

称重仪表在烧结配料系统中的应用与调试中国一冶机电公司自动化部张志高[内容摘要]配料系统中各种原料的配比与混合是影响烧结矿质量的重要环节,而称量仪表的合理使用及精度调校对烧结矿质量起着至关重要的作用.本文以天津钢管公司还原铁厂105m2烧结机配料系统为例对称量仪表控制原理与调试作一分析和总结。

[关键词]标定系数标定P ID设置流量设定频率设定流量反馈1、概述在烧结工程中,上料、破碎、配料、混合、烧结、筛选构成了整个烧结系统的工艺流程,其中配料系统中各种原料的配比与混合是影响烧结矿质量的重要环节,而称量仪表的合理使用及精度调校对烧结矿质量又起着至关重要的作用.本文以天津钢管公司还原铁厂105m2烧结机配料系统为例对称量仪表控制原理与调试作一分析和总结。

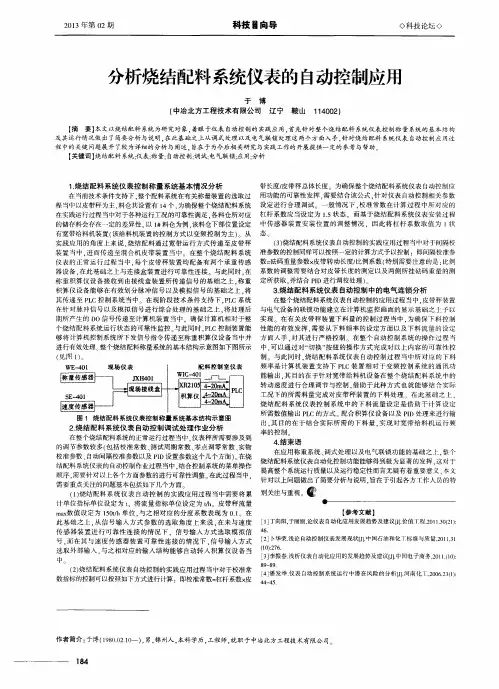

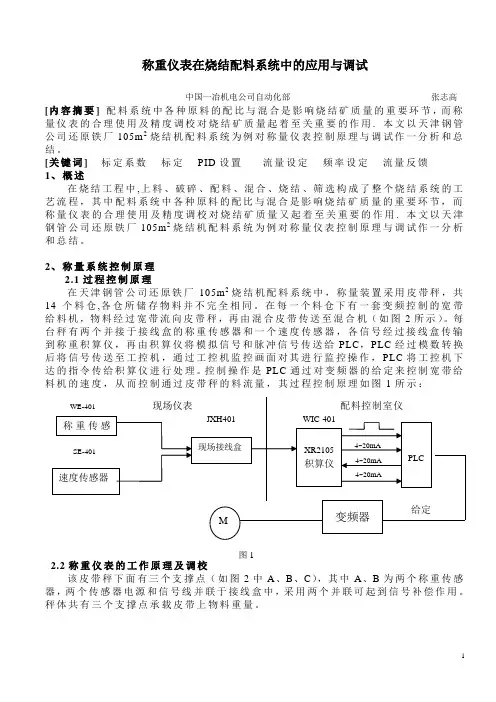

2、称量系统控制原理2.1过程控制原理在天津钢管公司还原铁厂105m2烧结机配料系统中,称量装置采用皮带秤,共14个料仓,各仓所储存物料并不完全相同。

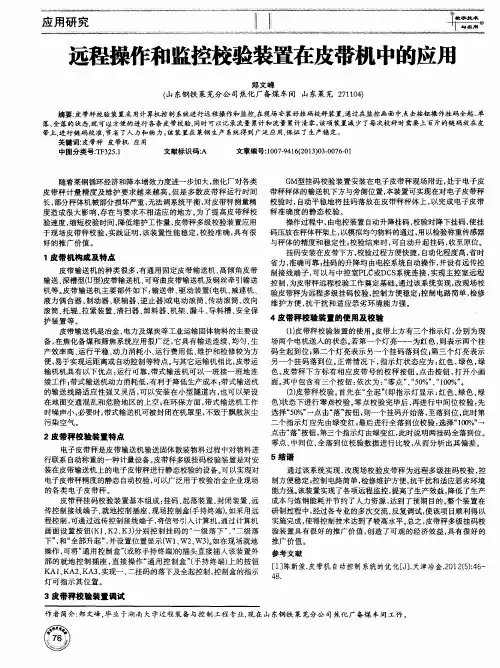

在每一个料仓下有一套变频控制的宽带给料机,物料经过宽带流向皮带秤,再由混合皮带传送至混合机(如图2所示)。

每台秤有两个并接于接线盒的称重传感器和一个速度传感器,各信号经过接线盒传输到称重积算仪,再由积算仪将模拟信号和脉冲信号传送给P LC,P LC经过模数转换后将信号传送至工控机,通过工控机监控画面对其进行监控操作,P LC将工控机下达的指令传给积算仪进行处理。

控制操作是P LC通过对变频器的给定来控制宽带给料机的速度,从而控制通过皮带秤的料流量,其过程控制原理如图1所示:图12.2称重仪表的工作原理及调校该皮带秤下面有三个支撑点(如图2中A、B、C),其中A、B为两个称重传感器,两个传感器电源和信号线并联于接线盒中,采用两个并联可起到信号补偿作用。

秤体共有三个支撑点承载皮带上物料重量。

①工作原理的数学模型及分析:皮带运输机输送料是一连续动态的过程,在某段时间(t 0~t 1)内,其输送的物料量就是瞬时重量对速度的积分,可以用下式表示:dt t v t p Q tt )()(10*⎰=式中:Q —t 0~t 1时间内的物料通过量P(t)—称重段上物料重量随时间变化的函数V(T)—皮带运行速度随时间变化的函数T 0—开始称量时刻T 1 —终止称量时刻由于速度函数V(t)等于距离对时间的微分,即:dt ds t V /)(=或ds dt t V =*)( 所以Q 的表达式又可写成:ds s p Q s s )(10⎰=式中:P(s )—称量段上物料重量随皮带运行距离变化的函数S 0—开始称量时皮带的位置S1—终止称量时皮带的位置d s —皮带运动的距离微变量当d s 取得足够小时,Q 值就能精确反映出S 0~ S 1这段皮带上物料的重量,由于采用高精度电阻应变片式荷重传感器来检测P (s),用光电式速度传感器来检测ds 。

电子皮带秤校准方法及适用场合摘要:电子皮带秤是一种连续累计的自动衡器,是在工业生产过程中对皮带传输的散装固体物料进行连续计量,能够测出被输送物料的瞬时重量和累计重量的计量设备。

在长期使用过程中,受到“皮带效应”和物料撒落到称重秤架致使秤架卡滞等因素导致计量准确度下降,稳定性较差。

因此,在使用过程中对其校准尤为重要。

本文主要讨论电子皮带秤校准方法及适用场合。

关键词:电子皮带秤;校准方法;计量准确度;适用场合Calibration method of electronic belt scale and applicable occasionsSONG Lin(Jiuquan Iron and Steel (Group) Co., LTD., Gansu, Jiayuguan, 735100)Abstract:Electronic belt scale is a kind of continuous cumulative automatic weighing device, is in the industrial production process of the belt transmission of bulk solid material for continuous measurement, can measure the instantaneous weight and cumulative weight of the transported material metering equipment. In the process of long-term use, the "belt effect" and the material scattered on the weighing frame and other factors lead to the decrease of measurement accuracy and poor stability. Therefore, it is particularly important to calibrate it during its use. This paper mainly discusses the calibration method and applicable occasions of electronic belt scale.Key words:electronic belt scale; calibration method; measurement accuracy; application occasions1 引言电子皮带秤作为用于连续称量散装物料或大颗粒物料的称重设备,因其具有设备简单、称量方便的特点,被广泛用于冶金、采矿、食品等行业。

烧结生产中的电子皮带秤配料设计因现场环境差,物料物理特性复杂多变,在烧结生产中经常出现配料电子皮带秤给料误差大而导致烧结矿成份不稳定现象。

通过对配料电子皮带秤使用、维护、检定等相关知识的论述希望能对配料电子皮带秤使用管理人员提供有益的见解。

1 配料电子皮带秤的结构配料电子皮带秤是由短皮带输送机及计控装置构成,主要组成部分包括:滚筒、电机、环形皮带、入口进料斗、裙板、外罩、清扫器、张力调整装置、跑偏开关、称重承载装置、皮带位移检测装置、累计控制器。

2 配料电子皮带秤的工作原理在短皮带输送机上装有可称量物料流量的称重传感器及能测量皮带转速的位移传感器,称重传感器将所承受压力信号转换为电信号,位移传感器将位移信号转换为脉冲信号;累计控制器根据称重信号与位移信号的大小计算出皮带机上物料流量,通过对比物料流量与设定流量的差值来调整电机的转速,使物料流量等于设定流量的整套装置。

3 配料电子皮带秤工作方式及性能特点按工作方式不同划分,配料电子皮带秤可分为:拖料式皮带秤、恒速式皮带秤、双调速式皮带秤。

3.1 拖料式配料电子皮带秤3.1.1 拖料式配料皮带秤指的是无给料机,仅靠皮带输送机调速来调整物料流量的配料皮带秤。

3.1.2 拖料式配料皮带秤的优点有:(1)无给料机,系统构造简单,设备投资省,节省电能消耗。

(2)皮带上的物料负荷较恒定,对物料称量精度和控制精度的提高有利:(3)系统无滞后,电机速度一变化,给料量马上改变,控制精度高。

3.1.3 拖料式配料皮带秤的缺点是:(1)进料斗直接坐在配料皮带秤的皮带机上,较大的料柱压力使配料皮带秤的皮带张力加大。

(2)易粘结或流动性大等不适合皮带给料机给料的物料不适用。

(3)配料皮带秤的皮带机与进料斗之间没有专用的给料机缓冲,皮带秤的调零、更换皮带操作较难完成。

3.1.4 拖料式配料皮带秤的适用范围为:湿度适中,流动性能较好的块粒状物料或流动性较差的粉状物料。

3.2 恒速式配料电子皮带秤3.2.1 恒速式配料皮带秤是指通过给料机调速来调整物料流量、皮带机恒速运行完成称量任务的配料秤。

烧结配料皮带秤误差成因及解决措施摘要:烧结在生产的过程中,使用了配料皮带秤作为辅助,不仅在在烧结成品的计重方面有了较大的帮助,还在烧结成品的质量方面也起到了一定的作用。

现阶段,我国对钢铁的使用量呈紧缩的状态,因此利用烧结配料皮带秤来提高原料的质量和产量,可以为企业降本增效提供有力的帮助。

基于此,本文对皮带秤的工作原理、组成方式等做了简单的介绍,通过深入的分析烧结配料皮带秤,对误差如何进行修正提出了建议。

关键词:烧结;配料皮带秤;误差成因;解决措施在烧结矿的生产过程中个,配料是极为重要的一道工序,这道工序主要是把铁原料、熔剂、燃料等按照一定的比例混合起来,注入水后进入到烧结机中进行最后一道工序的加工。

在整个配料的过程中,利用皮带秤能够准确的计算出原料的加入量,并且运用职能技术还可控制配料的加入量和比例。

准确来说皮带秤是一种称量器具,能够对物料瞬间的输送量进行精确的测量,同时可以对物料累积的输送量进行计算。

皮带秤可以和自动调节系统相结合,用来对物料的进行智能化控制管理。

皮带秤可以有效的降低人工成本,因此在烧结厂的企业备受青睐。

1输送物料皮带秤的工作原理在进行输送物料的时候,物料会通过安装在皮带上的皮带秤,当重量传感器感觉到物料重量时,会把重量数据传输给称重控制器,称重控制器主要是对物料通过皮带秤时的输送量进行计算,同时和仪表内已经设置好的数值进行比较,计算出实际流量和设定值两者之间的偏差。

仪表的主要工作是对比对后的数值进行计算,得出的数值会传输给称重控制器,称重器得到数值后再发出信号给调速执行设备,调速执行设备对给料设备进行速度调节,改变输送物料量的大小,使实际输送物料量接近于仪表内的预设值,从而实现对物料量的定量控制。

2配料皮带秤的各个部件(1)秤台。

主要对称重传感器和称重托辊的安装。

皮带在输送物料时称台会承受物料的重量,因此称台要有足够的刚度来保证称台的不会被压变形。

(2)称重托辊。

位于称台上部的两个托辊。

电子皮带秤及其自动配料系统

张颖凡;邓玉伟

【期刊名称】《基础自动化》

【年(卷),期】1998(5)6

【摘要】介绍电子皮带秤的工作原理及其理论分析。

阐述了该项技术在生产实际应用中,在不同地区、不同场合仍然存在的问题及解决措拖,使得这项应用技术得到进一步的发展和完善。

【总页数】3页(P24-26)

【关键词】电子皮带秤;温度补偿;自动配料系统

【作者】张颖凡;邓玉伟

【作者单位】鞍山冶金设计研究院;鞍山钢铁集团公司设备处

【正文语种】中文

【中图分类】TH715.195

【相关文献】

1.电子皮带秤在高速公路稳定层自动配料系统中的应用 [J], 常永和

2.电子皮带秤自动配料集散控制系统的研制 [J], 张兄华;卢秀春;杜建平;李贞妮

3.电子皮带秤在自动配料控制系统中的应用 [J], 郭晟

4.自动配料系统中电子皮带秤的运行管理 [J], 朱红梅

5.模糊控制技术在电子皮带秤自动配料系统中的应用 [J], 阿地力别克

因版权原因,仅展示原文概要,查看原文内容请购买。

提高烧结配料圆盘给料秤稳定性的措施烧结配料在烧结工序中起着非常关键的作用,配料秤的精度和稳定性直接影响着烧结矿的产、质量,本篇论文描述了大和电子秤在我厂的使用情况,着重对烧结圆盘给料秤稳定性存在的因素进行了分析并提出改进方案和措施,提高了圆盘给料秤的稳定性。

标签:圆盘给料秤;烧结;电子皮带秤;配料;稳定性1前言工矿企业生产中大多都会有配料工序,所谓配料就是将不同、种类、不同成分的物料按照一定的比例配加成满足生产要求的物料,其过程就要求秤量准确。

目前,我厂烧结机的配料采用13个定量圆盘给料机和电子皮带秤定量给料,为提高皮带配料秤的计量精度和配料系统给料精度,所有给料机的皮带配料秤均采用变频调速的方式进行控制。

现我厂使用的是大和电子皮带秤,在配料使用的自动配料电子皮带秤有三种,分别为:直拖配料秤、螺旋给料秤及圆盘给料秤。

使用过程中直拖配料秤稳定性好,波动最小。

圆盘给料秤是采用圆盘调速,电子皮带秤全速运行这一控制料量的方式,由于各种物料水分含量不同、物料性质不同,圆盘给料机物料输出波动很大,造成全速的电子皮带秤秤量不稳定,数值忽大忽小,无法控制。

2自动称重配料控制组成配料自动控制实现烧结用的原料如混匀矿、燃料、熔剂白云石、生石灰、冷返矿按照工艺要求的配比进行自动给料,能够判断下料堵料和失控故障、变频器故障,并报警。

该自动控制由下列五大部分:电子皮带称、称重控制仪表、变频控制柜、监控计算机及现场操作箱部分。

电子皮带秤(自动将皮带输送机上流过的散装物料进行连续累计的一种装置)。

3直拖配料秤与圆盘给料秤工作原理3.1直拖配料秤工作原理直拖配料秤的供料方式是物料直接压在皮带秤上,在工作状态时,在料仓料位充足的情况下皮带秤能拖出多少料,料仓就能为其供应多少料,在皮带上料量的大小仅受料仓出口的大小及形状控制,在皮带上很容易形成与出料口截面积几乎相同的料条,从而皮带秤就很容易进行调节,因此它相对来说就比较稳定;在实际运行使用中直拖配料秤变频器的频率,在开始工作的2分钟内变频的数值在频繁变化,在工作期间,频率变化的幅值及频次非常小而且非常少。

电子皮带秤远程校皮在烧结配料系统的应用

肖艳辉

(涟钢检修中心)

摘 要电子皮带秤是280 m2烧结配料系统的重要组成部分,其准确度直接影响着烧结矿的品质。

而对电子秤进行校皮工作是确保秤准确度的一种重要手段。

通过可编程序控制器实现电子皮带秤的远程校皮,有利于减少维护人员工作量,提高皮带称的准确度,稳定烧结矿质量。

关键词烧结电子皮带秤可编程序控制器远程校皮

目前,280 m2烧结机采用16台INTECONT PLUS型号的申克电子皮带秤来实现自动配料功能,受烧结原料特性、天气等因素影响,电子皮带秤的皮带上常常会有残留的料渣产生皮重,从而影响皮带秤的准确度,使配料不准造成烧结矿质量下降,因此必须经常对皮带秤进行校皮。

以前都是维护人员定期进行校皮或当操作人员发现秤数据不准时通知维护人员对皮带秤进行校皮,这时通常已经对配料准确度造成了一定影响,而且处理时间较长,需要人员较多。

为解决这一难题,可通过PLC编写远程校皮程序,用上位机在操作电脑上增加远程校皮画面,必要时可以直接由操作人员通过电脑画面进行远程校皮。

1 皮带秤校皮方法

电子秤去皮程序经过一圈或多圈皮带运转获得零点偏差,在正常模式下这个值用于校正测量值,在调试、服务、维护过程中获得基本皮重。

INTECONT PLUS皮带秤工作模式有容积模式、容积同步模式、称重模式、键盘模式四种模式。

当皮带秤进行远程校皮时需将其设置为容积模式,这种模式下,皮带驱动电机、预喂料机的驱动电机是根据设定点按比例控制,皮带负荷率没有影响。

该设定点被限定在额定位料流量的75%。

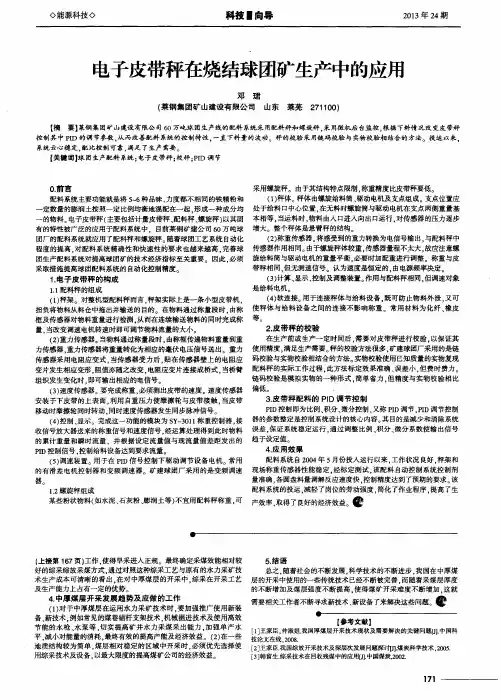

图1为皮带秤触摸式薄膜键盘各按键说明图。

1.1 去皮条件

a. 皮带无负荷,使用“开始/停止喂料机”功能控制预给料机。

b. 清扫秤体称重区。

在正常操作中料堆会很快出现,无需清除。

c. 确认秤工作于容积方式,相应的提示自动

输出。

d. 不能选择量出模式。

1.2 操作顺序

a. 调用功能块, 校皮功能,

输入密码。

b. 选择TW: 皮重。

图1 皮带秤触摸式薄膜键盘各按键说明图

c. 开始程序。

d. 中止程序。

e. 接受去皮结果,皮重校正值自动置零。

f. 拒绝结果,秤没有去皮重。

2 PLC编程

2.1 地址分配

280 m2烧结PLC系统目前采用concept2.6软件进行下位机的编程。

这16台皮带称与PLC的CRP81100模块通过现场总线通讯的方式进行数据交换,已经实现读取皮带秤实际流量、频率、班流量累计、皮带负荷、皮带速度、皮带运行状态、通讯状态、传感器故障、测速器故障、皮带跑偏信号灯数据,并将设定流量、流量清零等数据写入皮带秤。

要增加远程校皮功能则需在原有的程序上进行修改。

CRP81100模块为每台称分配了15个2Byte 输出地址和16个2Byte的输入地址,见图2。

2.2 用concept2.6编写远程校皮程序

将秤设定为容积模式,开启皮带,将07AC H 写入该秤对应的输出地址第25—26byte,则其输入地址的第21—24byte读取校皮结果,见图3。

图2 1#秤原有程序的各地址对应参数(输出地址400910—400924;输入地址300610—300625)

WS101: 选择1#皮带秤 WS101XC:画面校皮按钮 WQ101_RST:1#秤清零

图3 concept2.6中实现该功能的程序段

如上所述,由于原有程序已将秤对应的输入地址用完,而校皮时还需读取校皮完成信号,需占用一个输入地址,因此必须与之前的某个数据共用地址。

从上述PLC 与皮带称通讯报文中可知输出地址的第27-28byte 写入03F0 H ,则输入地址的第25-30byte 显示报警事件。

选择将该地址同时用作校皮完成地址。

新增校皮程序当校皮时则将输出地址的第27-28byte 写入0330 H

,则相对应的输入地址的第25-30byte 读取校皮完成信号。

而不校皮时,则仍保留原有程序,用作读取报警事件,具体新增程序段见图4。

图4 新增程序

280 m 2烧结7#-14#皮带秤为拖料皮带秤,其他几台皆为喂料皮带秤,通过上述编程,当画面按下校皮按钮时,则可实现喂料皮带秤远程校皮功能。

而对于7#-14#拖料皮带秤,其皮带为拉式皮带,按下校皮按钮时,皮带无转速,需程序在校皮时给其一个固定的频率,才能使皮带转动,从而实现远程校皮功能。

根据皮带秤维护人员的经验,将这几台皮带秤的校皮频率设定为

30Hz 。

图5为concept2.6中对应程序段。

图5 concept2.6中对应程序段

远程校皮时,PLC 会读取皮带秤的校皮结果,

校皮完成后皮带秤会返回一个校皮完成信号,操作人员可根据校皮结果来选择确认该校皮结果还

是取消该校皮结果。

图6为1#秤对应程序段。

图6 1#秤对应程序段

3 画面编辑

280 m 2烧结上位机采用Cimplicity HMI 软件进行画面编辑,当按下校秤模式切换按钮时,开始校皮,当校皮完成信号来时,画面弹出校皮结果确认和取消按钮,由操作人员根据校皮结果来选择确认还是取消,按下这两个按钮中的任一个,则将校皮按钮置0,校皮完成信号置0

,该次远程

校皮结束。

图7为校皮结果确认按钮编辑画面,图

8为画面运行效果图。

图7 校皮结果确认按钮编辑画面

图8 画面运行效果图

(下转第57页)

这种情况虽然不多,但不易发现且难以查出原因。

判断方法:该机设有膜片破裂检测装置,并且有报警显示。

拆开检测管接头,若排放口可放出气体,说明气端膜片破裂;若放出油,说明油端膜片破裂;若放出的气体中带油,则说明气油两端膜片均破裂。

排除方法:严格按要求和操作程序更换新膜片;若缸套发生松动,须修复固定。

更换膜片要求:用清洗剂(NY-190溶剂汽油)清洗缸盖、配油盘和膜片上,先用毛刷轻轻刷除,然后用干净的绢布擦净,最后用干燥的压缩空气吹净表面;活塞顶部及油缸壁表面也应擦试干净。

膜腔曲面以及膜片的表面必须保持清洁,不允许有划伤、压坑、锈迹及污物。

安装膜片时一定要注意装配顺序,膜片为三张,分别是气侧膜片、中间膜片和油侧膜片,中间膜片和油侧膜片在靠近边缘处均有二定位孔,油侧膜片在两定位孔中间有一小孔,中间膜片在两定位孔中间有一道气槽。

安装时应将膜片的定位孔套在配油盘的两定位销上。

安装顺序是先装油侧膜片,在装中间膜片,最后装气侧膜片。

在装气侧膜片前,检查报警通道是否畅通。

c. 油缸压力上不来,压力低于气阀工作要求。

该机正常运转时声音很小,若油缸压力低,此时缸头声音会过大,发出很大的金属撞击声。

原因分析:限压阀处于打开位置或限压阀弹簧太松,也可能是补偿泵工作不正常。

在前两种情况下,限压阀的排放量大于补偿泵的补偿量,致使油缸形成较大的余隙空间,在吸气冲程时,膜片与其下面的孔板直接相撞发出声音。

补偿泵工作不正常,也会致使油缸形成较大的余隙空间。

排除方法:若限压阀处于打开位置,则关闭手柄开关;若限压阀弹簧太松,应观察表盘的压力,调紧限压阀的调节螺杆,使压力符合要求。

若是补偿泵工作不正常,首先需检查补偿泵的油路逆止阀、针型阀是否正常,并检修或更换逆止阀与针型阀,保证供油不回流,如还不能供油正常,则检修或更换补偿泵。

5 结语

冷轧气体保护站的氮气隔膜压缩机承担着为冷轧用氮气球罐保压的任务,如果氮气球罐的压力不能保证,冷轧的生产就会受到威胁,所以要求设备管理、维护和操作人员一定要按要求点检,发现问题及时处理,并且要定期检查油箱油位是否在规定位置,定期检查液压油的品质,如果乳化或机械杂质较多必须更换新油,防止液压油中的机楲杂质堵塞液压系统或造成补偿油泵、单向阀、曲柄连杆机构等元件的磨损失效。

(上接第54页)

4 结论

基于电子皮带秤的校皮原理,通过PLC编写远程校皮程序,并通过Cimplicity HMI软件增加远程校皮画面后,操作人员可以随时在操作室对电子皮带秤进行远程校皮,改变了原有的电子皮带秤由维护人员现场手动校皮的工作方式,这不仅提高了280m2烧结配料系统的自动化程度,减少了维护人员工作量,同时也提高了电子皮带秤的准确度,对于稳定烧结矿质量起了重大的作用。

参考文献

1 王兆宇. 施耐德PLC电气设计与编程自学宝典[M]. 北

京:中国电力出版社,2014.

2 郑阿奇. 施耐德PLC开发及实例(第2版)[M]. 北京:

电子工业出版社,2015.

3 徐科军. 传感器与检测技术(第4版)[M]. 北京:电子

工业出版社,2016.

4 方元柏. 电子皮带秤[M]. 北京:冶金工业出版社,2007.

5 张汉泉. 烧结球团理论与工艺[M]. 北京:化学工业出版

社,2015.。