聚羧酸常温合成工艺

- 格式:docx

- 大小:21.41 KB

- 文档页数:4

新一代聚羧酸系减水剂的发展1、简介聚羧酸系减水剂的研究已由第一代甲基丙烯酸/烯酸甲酯共聚物,到第二代丙烯基醚共聚物,又发展到第三代酰胺/酰亚胺型,第四代聚酰胺聚乙烯乙二醇支链的新型高效减水剂。

目前我公司成功研制第五代常温聚羧酸系减水剂合成技术己上市,现有生产工艺70℃-80℃温度合成降低至20℃-40℃合成,时间降低为2小时生产工艺,为此改进后大幅度提高生产效率、节约能源消耗50%以上,在不增加人工及设备的情况下,由原单机日产15吨提高至50吨,极大提高了生产效率。

并可减少对环境的污染。

(见10章)2、国内分折国内最早研制应用聚羧酸系高性能减水剂的是上海市建筑科学研究院,其聚羧酸系减水剂已成功地应用于上海磁悬浮列车轨道梁工程、东海大桥和杭州湾大桥等工程。

由于国内近年来对聚羧酸系减水剂的研究有所重视,这方面的研究论文有所增加。

近年来也相继开展了聚羧酸系高性能减水剂结构、机理、制备、性能评价与应用的探索研究,取得一定成绩。

聚羧酸减水剂应用在钢管混凝土桥拱的施工中,其所用的倒灌顶升泵送施工是一种新方法。

他们针对上海赵家沟主桥桥型特点和对混凝土性能的要求,利用经特殊改性的聚羧酸系减水剂,配制了坍落度可保持8h不损失的补偿收缩自密实混凝土。

采用这种高性能混凝土,避免了钢管拱内混凝土的沉降和混凝土硬化体与管壁间的空隙,施工效果良好。

聚羧酸型高效减水剂和萘系高效减水剂配制的混凝土工作性能和强度性能。

结果表明,聚羧酸型减水剂的减水率远高于萘系减水剂,用聚羧酸型减水剂配制的混凝土坍落度损失较小,而且对混凝土强度无不良影响。

在配制低水灰比混凝土时,宜选用聚羧酸型减水剂。

经实验证实,聚羧酸系高性能减水剂可以用来配制C30~C80商品泵送混凝土、80小时超缓凝商品泵送混凝土和具有高耐久性的海工混凝土。

并且研究了掺有聚羧酸高性能混凝土减水剂的大掺量复合掺合材料混凝土和高强性能混凝土的性能,尤其反映了其收缩与徐变变化规律。

聚羧酸常温合成工艺一、聚羧酸免加温合成工艺工艺说明:该工艺是由青岛鼎昌新材料有限公司的技术公司--西安乐砼混凝土外加剂技术服务有限公司独立研发而成,目前已成功应用于聚羧酸合成厂,成功突破了温度对聚醚型聚羧酸自由基聚合物的影响,以合成时间短、无需加热、无需保温和中和等繁琐环节、质量稳定、工艺简单而广泛满足市场需求!产品优势:1、质量稳定(配合此工艺使用的催化剂分解稳定);2、不受温度高低影响,(2-50)摄氏度;3、综合性价比高。

工艺优势:1、合成时间短(滴加时间1.5小时,不用保温、不用降温、不用中和);2、工艺调整灵活;3、环保,建厂投资小;4、持续升级优势:专业的研发团队保障工艺的持续升级,是客户的聚羧酸减水剂保持市场的领先性。

二、聚羧酸免加温合成工艺中常用的产品分子量分布控制剂分子量分布控制剂外观呈淡黄色液体,是青岛鼎昌新材料有限公司独立研发的一款用于聚羧酸母液分子量分布控制的新型产品。

聚羧酸母液的分子量具有多分散性,在聚羧酸母液合成的过程中分子量一般是呈正态分布的,有大量的聚羧酸母液的分子量处于有效的分子量分布范围之外,发生这两种现象的主要原因就是过早发生链转移反应或自由基的耦合终止。

分子量分布控制剂的主要作用就是防止链转移反应的过早发生和降低自由基发生耦合终止的几率,从而增加聚羧酸母液分子量在有效范围内的百分比,使聚羧酸的分子量分布范围更窄,提高聚羧酸母液的减水率。

产品优势:在工艺不变的情况下,加入分子量分布控制剂能够提高聚羧酸母液的减水率和保坍性。

产品掺量:用量一般为大单体用量的0.5%-0.8%,直接和底料一起放到反应釜中搅拌。

产品包装:25kg/桶产品使用及储存:聚羧酸合成中使用的产品,产品的称量及存储工具要分开,分子量分布控制剂要在避光、阴凉的环境中储存。

高性能催化剂该催化剂外观呈白色粉末,是我公司自主研发的一种绿色、环保型催化剂,这种催化剂可以在低温(大于2 ℃ )下分解产生初级自由基,从而引发聚羧酸的聚合反应。

聚羧酸超塑化剂作为第三代减水剂,具有结构可调整、减水率高和保坍性能好等优点[1]。

聚羧酸超塑化剂大单体的发展从酯类演变成醚类[2],制备过程由高温制备演变成常温制备[3]。

常温制备过程中氧化还原体系[4]至关重要,目前常用氧化还原体系有,氧化剂:双氧水、过硫酸铵和过硫酸钠;还原剂:维生素C、吊白块、硫酸亚铁和亚硫酸氢钠[5]等。

链引发、链增长、链转移和链终止组成普通自由基聚合过程[6],该过程是放热过程,因此判定常温制备聚羧酸减水剂是否聚合的指标是体系温升情况。

生产过程中受各种因素影响,时常出现常温聚合温升不正常情况。

因此系统研究影响聚羧酸减水剂温升的因素和找出补救措施对常温聚羧酸减水剂的推广发展至关重要。

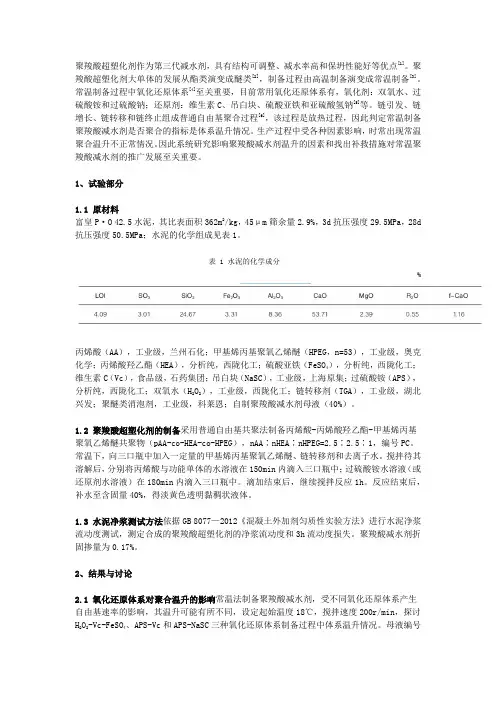

1、试验部分1.1 原材料富皇P·O 42.5水泥,其比表面积362m2/kg,45μm筛余量2.9%,3d抗压强度29.5MPa,28d 抗压强度50.5MPa;水泥的化学组成见表1。

表 1 水泥的化学成分%丙烯酸(AA),工业级,兰州石化;甲基烯丙基聚氧乙烯醚(HPEG,n=53),工业级,奥克化学;丙烯酸羟乙酯(HEA),分析纯,西陇化工;硫酸亚铁(FeSO4),分析纯,西陇化工;维生素C(Vc),食品级,石药集团;吊白块(NaSC),工业级,上海原集;过硫酸铵(APS),分析纯,西陇化工;双氧水(H2O2),工业级,西陇化工;链转移剂(TGA),工业级,湖北兴发;聚醚类消泡剂,工业级,科莱恩;自制聚羧酸减水剂母液(40%)。

1.2 聚羧酸超塑化剂的制备采用普通自由基共聚法制备丙烯酸-丙烯酸羟乙酯-甲基烯丙基聚氧乙烯醚共聚物(pAA-co-HEA-co-HPEG),nAA∶nHEA∶nHPEG=2.5∶2.5∶1,编号PC。

常温下,向三口瓶中加入一定量的甲基烯丙基聚氧乙烯醚、链转移剂和去离子水。

搅拌待其溶解后,分别将丙烯酸与功能单体的水溶液在150min内滴入三口瓶中;过硫酸铵水溶液(或还原剂水溶液)在180min内滴入三口瓶中。

聚羧酸合成技术反应过程如下:(1)、酯化反应(制备大单体):计量聚乙二醇1200料3960kg,将其在水浴中溶化,加入反应釜内,同时加入甲基丙烯酸1140kg,以及小料1份(对苯二酚:5.28kg、吩噻嗪:1.06kg),升温至90℃,加入浓硫酸69.3kg,继续升温至120℃,保持4.5小时,后充氮气2小时,(6㎡/时,每30分钟充1瓶,共4瓶),反应完成,得到减水剂中间大分子单体聚乙二醇单甲基丙烯酸酯和水。

(经减压蒸馏脱水,酸化反应更为完全)。

(2)、聚合反应:采用过硫酸铵引发、水溶液聚合法。

计量酯化产物即聚乙二醇单甲基丙烯酸酯1545kg,丙烯酸77.3kg,分子量调节剂十二烷基硫醇21.3kg,配以130 kg去离子水,泵入滴定罐A备用,是为A料。

计量过硫酸铵34.5kg,配以950kg去离子水,泵入滴定罐B备用,是为B料。

加去离子水1425kg入釜,升温至85℃,同时滴定A、B料。

A料3小时滴定完,B料3.5小时滴定完,保温1.5小时。

(温度控制:902℃)。

(3)、中和反应,将反应好的聚合物降温至50℃以下,边搅拌边加入片碱100kg,调节PH值67,反应完成,得到含固量为30%的聚酯类聚羧酸系高性能减水剂成品。

(二)、聚醚类聚羧酸系高性能减水剂合成工艺(1)、合成工艺简图:聚合反应中和反应成品(2)、反应过程如下:①、聚合反应:计量维生素C:2.975kg,疏基乙酸:4.375kg,配以580kg去离子水,泵入滴定罐A备用,是为A料。

计量丙烯酸175.5kg,配以44kg去离子水,泵入滴定罐B 备用,是为B料。

往反应釜内加入去离子水930kg,烯丙醇聚氧乙烯醚1800kg,由室温升至55℃,加入双氧水6.2kg(配114kg去离子水),同时滴定A、B料,B料3小时滴定完,A料3.5小时滴定完,保温1小时。

(温度控制602℃)。

②、中和反应:将聚合物降温至50℃以下,边搅拌边加入片碱67.5kg,调节PH值67,反应完成。

探究常温合成聚羧酸减水剂工艺及性能1.辽宁同德环保科技有限公司2.抚顺矿业集团有限责任公司摘要:常温合成聚羧酸减水剂不仅可以有效降低生产能耗和成本,而且还能简化生产操作流程。

聚羧酸减水剂常温制备工艺简单、操作方便,生产成本和能耗也低,本篇文章在此基础上,主要对聚羧酸减水剂常温制备工艺及性能方面进行研究和分析。

关键词:聚羧酸减水剂;常温制备;合成工艺;材料性能一、聚羧酸减水剂常温制备工艺的实验研究1.1工艺分析聚羧酸减水剂是一种新型的混凝土外加剂,在水泥混凝土材料中的掺量低,但是减水率高,使用环保,因而工程效益显著,聚羧酸减水剂在自由度设计方面,能够对其进行改性,具有多种功能,改性产品包括保坍剂和早强减水剂等。

对聚羧酸减水剂的常温制备工艺进行分析,能够对其技术环节进行适当的改进,一般聚羧酸减水剂合成温度在60℃~80℃之间,聚羧酸减水剂常温制备过程中的升温和调温会对生产周期造成影响,能耗和成本均会增加,在这种情况下,将聚羧酸减水剂合成用原材料和反应单体等,放置在常温的储罐中通过滴加搅拌使其充分反应,不需要再对其进行加温,直接保温6小时,然后得到成品,其分散性能高。

1.2合成材料聚羧酸减水剂在常温制备的过程中,由于聚合反应的温度明显降低,反应速率也会同步降低,同一反应时间内,聚羧酸减水剂产物聚合度低,产品性能受影响,对此,要对聚羧酸减水剂制备材料进行分析。

聚羧酸减水剂合成的实验材料包括甲基丙烯磺酸钠、丙烯酸、抗坏血酸、氢氧化钠和过硫酸铵等。

其中工业级的甲基烯丙基聚氧乙烯醚的分子量为2400,合成聚羧酸减水剂,是将一定量的去离子水和甲基烯丙基聚氧乙烯醚加入到容量为500ml的烧瓶中,调制氢氧化钠的ph值在7.0左右,氢氧化钠质量分数为40%。

获得试样后,调制去离子水固含量40%,整个工艺流程不需要进行加热处理,控制聚合体系的温度在25℃。

1.3性能测试对聚羧酸减水剂的常温制备工艺进行研究,能够及时发现减水剂合成中的技术问题,改进合成方案,控制产品的生产能耗以及制备成本等。

聚羧酸生产工艺聚羧酸是一种重要的有机化工产品,广泛应用于建筑、纺织、印刷、造纸和化妆品等领域。

下面是一种常用的聚羧酸生产工艺,仅供参考。

该生产工艺主要包括以下几个步骤:1. 原料准备:聚羧酸的主要原料为醇、环氧乙酸、甲酸等。

首先需要将这些原料按照一定比例准备好,保证后续反应的顺利进行。

2. 反应过程:将醇与环氧乙酸进行酯交换反应,得到羧酸酯。

该反应通常在加热和搅拌的条件下进行,反应温度一般在80-100℃之间。

反应时间根据具体的工艺条件和需要的产量而定,通常为2-4小时。

反应完成后,将反应物冷却至室温。

3. 加水热解:将第二步得到的羧酸酯溶液与适量的水混合后,加热至80-100℃,保持一定的时间。

在该过程中,羧酸酯与水发生酯水交换反应,生成聚羧酸。

反应结束后,将反应液继续加热至沸腾,使其中的余留物挥发掉。

4. 过滤:将第三步得到的混合液进行过滤,去除其中的固体杂质。

过滤可以采用常规的滤纸或滤板进行。

5. 浓缩:将过滤后的溶液进行浓缩,通常采用真空浓缩器或蒸发器进行。

浓缩的目的是提高溶液中聚羧酸的浓度,减少后续的干燥时间和设备投入。

6. 干燥:将浓缩后的溶液进行干燥,通常采用喷雾干燥或旋转干燥等方法。

干燥的目的是去除溶液中的水分,使产品达到预期的干燥程度。

7. 粉碎和包装:将干燥后的聚羧酸进行粉碎和包装。

粉碎可以采用研磨机或者破碎机进行。

包装可以根据产品的用途和要求选择合适的包装材料和方式。

需要注意的是,以上工艺仅为一种常用的聚羧酸生产方式,实际生产中可能会根据具体情况进行调整和改进。

同时,由于聚羧酸的生产涉及到一些有害物质和高温高压等工艺条件,安全操作是非常重要的。

生产企业应严格按照相关法律法规和标准进行操作,确保生产的安全和质量。

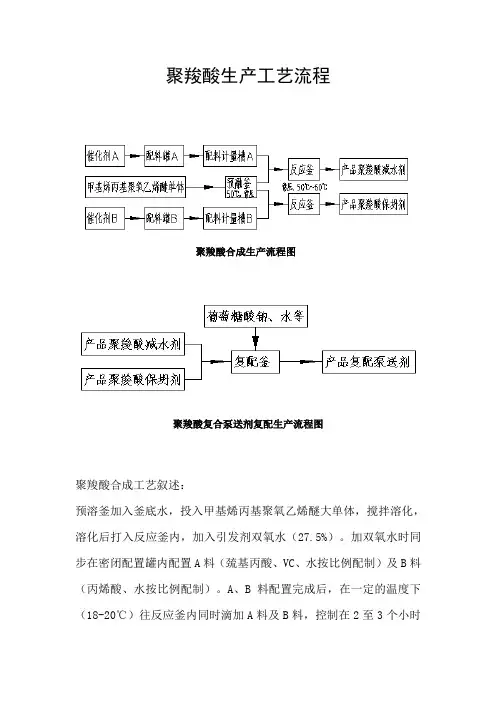

聚羧酸生产工艺流程

聚羧酸合成生产流程图

聚羧酸复合泵送剂复配生产流程图

聚羧酸合成工艺叙述:

预溶釜加入釜底水,投入甲基烯丙基聚氧乙烯醚大单体,搅拌溶化,溶化后打入反应釜内,加入引发剂双氧水(27.5%)。

加双氧水时同步在密闭配置罐内配置A料(巯基丙酸、VC、水按比例配制)及B料(丙烯酸、水按比例配制)。

A、B料配置完成后,在一定的温度下(18-20℃)往反应釜内同时滴加A料及B料,控制在2至3个小时

滴加完毕,然后保温(35-40℃)1到2个小时。

最后开循环水泵降温到指定温度(30℃)以下,补水、加片碱中和至pH为6-7,泵入成品罐。

整个工艺流程结束。

复配聚羧酸复合生产工艺流程为:从成品储罐来的成品送至复配釜中,加入葡萄糖酸钠、水等添加剂,搅拌后得到成品复合泵送剂。

聚羧酸系减水剂常温合成机理研究论文

《聚羧酸系减水剂常温合成机理研究》

本文旨在探究聚羧酸系减水剂(PAEH)常温合成机理。

PAEH是一类多孔性吸湿材料,在工业应用中具有广泛的应用前景。

它能够有效地吸收水分,可以有效改善产品的储存稳定性。

PAEH的合成反应主要有两种,即溶液法和固体反应法。

溶液法主要包括水热法、非溶性催化剂法、室温固相反应法等。

这些方法之间的主要区别在于反应条件的不同,通常这些方法的反应速率都较快,但成功率较低。

固体反应法是一种常温反应,属于低温热力学方法,一般分为手性缩聚法和非手性缩聚法。

手性缩聚法的原料为醚与醇的混合体,在这种反应中会形成具有手性结构的PAEH,而非手性缩聚法则是混合安定的PAEH结构。

上述两种合成方法都可以有效合成PAEH,但其性能和结构主要受原料材料和反应条件的影响。

本文研究目的主要集中在固体反应法,即在常温下通过固体反应法合成PAEH的机理研究。

PAEH的合成反应主要包括固相凝胶合成、液相分离、聚合物链延伸、气相收缩、结晶析出等步骤。

其中链延伸和气相收缩是合成PAEH的两个关键步骤。

如何有效控制这两个步骤,使合成的PAEH具有良好的性能和结构,是关键的。

本文将从原料材料、反应条件、合成步骤和合成结果等方面研究固体反应法合成PAEH的机理。

综上所述,研究常温下固体反应法合成PAEH机理具有重要的现实意义和理论价值,有助于探索更加高效的PAEH合成方法,为工业应用提供重要技术支持。

专利名称:一种常温合成聚羧酸高性能减水剂、制备方法及其应用

专利类型:发明专利

发明人:付常根

申请号:CN201910881790.1

申请日:20190918

公开号:CN110698609A

公开日:

20200117

专利内容由知识产权出版社提供

摘要:本发明公开一种常温合成聚羧酸高性能减水剂的制备方法,包括以下步骤:将大单体、小单体、催化剂和水混合,配置成底液;将小单体、还原剂、链转移剂和水配置成滴加液;将底液加入反应器中,控制温度为18℃,向反应器中加入氧化剂;向溶液中滴加滴加液反应2~4h后,向反应器中还原剂和氧化剂进行保温反应1~1.5h,结束后加入中和剂,冷却降温至室温,得到聚羧酸高性能减水剂。

本发明所提供的制备方法操作简易,在制备过程中将氧化剂和还原剂分段加入,并且合理的分配每段加入量,在反应初期,加入较大两的氧化剂和还原剂,反应的末期再加入少部份的氧化剂和还原剂并进行保温处理,从而提高了合成反应的转化率,以及提高了最终制得的聚羧酸减水剂的稳定性。

申请人:四川琪汇新材料有限责任公司

地址:620000 四川省眉山市东坡区金象化工工业园区农林路

国籍:CN

代理机构:成都睿道专利代理事务所(普通合伙)

代理人:刘沁

更多信息请下载全文后查看。

高性能聚羧酸减水剂的常温合成工艺的研究论文

本文旨在研究常温下合成高性能聚羧酸减水剂的工艺及其机理。

聚羧酸减水剂是一类多功能添加剂,是由氢氧化钠和乙二醛结晶盐反应制成,可以有效减少水分,抑制变质,提高物料的粘度和显著优化制程控制。

工艺实验采用样品回流和旋转烘箱的综合调控技术,使聚羧酸减水剂的降水性能达到最佳状态。

首先,将氢氧化钠和乙二醛按质量比1:1.2混合,在室温下迅

速搅拌均匀,再将该溶液中溶解度最高的聚羧酸和脂肪胺添加并搅拌,以使溶液完全混合,并形成聚羧酸减水剂的原料浆糊。

然后,将原料浆糊置入回流装置中,加热升温,使原料溶解,表面活性剂及有机酸随热量而分解,形成聚羧酸减水剂的悬浮液。

之后,将悬浮液放入旋转烘箱中,调节温度和烘箱速度,使聚羧酸减水剂结晶反应完全结束,之后将聚羧酸减水剂细粉状粒子称量、收取,并定期进行粒径测定,确保聚羧酸减水剂粒径在规定范围内。

本研究表明,在室温下合成高性能聚羧酸减水剂可以达到满意的效果。

采用样品回流和旋转烘箱的综合调控技术,可使聚羧酸减水剂的降水性能达到最佳状态。

该工艺可有效抑制变质,提高物料的粘度,优化制程控制,为合成高性能聚羧酸减水剂提供重要的依据。

一、聚羧酸免加温合成工艺

工艺说明:

该工艺是由青岛鼎昌新材料有限公司的技术公司--西安乐砼混凝土外加剂技术服务有限公司独立研发而成,目前已成功应用于聚羧酸合成厂,成功突破了温度对聚醚型聚羧酸自由基聚合物的影响,以合成时间短、无需加热、无需保温和中和等繁琐环节、质量稳定、工艺简单而广泛满足市场需求!

产品优势:

1、质量稳定(配合此工艺使用的催化剂分解稳定);

2、不受温度高低影响,(2-50)摄氏度;

3、综合性价比高。

工艺优势:

1、合成时间短(滴加时间

1.5小时,不用保温、不用降温、不用中和);

2、工艺调整灵活;

3、环保,建厂投资小;

4、持续升级优势:

专业的研发团队保障工艺的持续升级,是客户的聚羧酸减水剂保持市场的领先性。

二、聚羧酸免加温合成工艺中常用的产品

分子量分布控制剂

分子量分布控制剂外观呈淡黄色液体,是青岛鼎昌新材料有限公司独立研发的一款用于聚羧酸母液分子量分布控制的新型产品。

聚羧酸母液的分子量具有多分散性,在聚羧酸母液合成的过程中分子量一般是呈正态分布的,有大量的聚羧酸母液的分子量处于有效的分子量分布范围之外,发生这两种现象的主要原因就是过早发生链转移反应或自由基的耦合终止。

分子量分布控制剂的主要作用就是防止链转移反应的过早发生和降低自由基发生耦合终止的几率,从而增加聚羧酸母液分子量在有效范围内的百分比,使聚羧酸的分子量分布范围更窄,提高聚羧酸母液的减水率。

产品优势:

在工艺不变的情况下,加入分子量分布控制剂能够提高聚羧酸母液的减水率和保坍性。

产品掺量:

用量一般为大单体用量的

0.5%-

0.8%,直接和底料一起放到反应釜中搅拌。

产品包装:

25kg/桶

产品使用及储存:

聚羧酸合成中使用的产品,产品的称量及存储工具要分开,分子量分布控制剂要在避光、阴凉的环境中储存。

高性能催化剂

该催化剂外观呈白色粉末,是我公司自主研发的一种绿色、环保型催化剂,这种催化剂可以在低温(大于2℃)下分解产生初级自由基,从而引发聚羧酸的聚合反应。

产品优势:

该催化剂具有催化效率高,掺量低、低温稳定性好的特点。

在聚羧酸的合成过程中加入这种低温催化剂不仅可以将聚羧酸的合成温度降低到常温,而且可以将聚羧酸的合成时间缩短至

1.5小时,大幅度提高了生产效率,降低了能耗,节约了成本。

适用范围:

该催化剂可以广泛的应用于各种聚醚类型的羧酸母液、保塌剂的合成

产品掺量:

用量一般为大单体用量的

0.5%-

0.7%之间,催化剂的使用一般要求稀释后滴加。

产品包装:

25kg/袋

产品使用及保管:

聚羧酸合成中使用的产品,产品的称量及存储工具要分开,催化剂的存储要注意防潮。

巯基丙酸

巯基丙酸(别称β-巯基丙酸)在聚羧酸自由基聚合过程中对分子量的大小有重要的影响。

它可以和高分子自由基发生反应,使自由基失去活性而终止,新产生的自由基又很稳定,不能重新引发聚合从而起到控制聚合物分子量的作用。

产品优势:

巯基丙酸采用独特的合成工艺,具有纯度高、质量稳定,链转移效率高、掺量低的特点。

适用范围:

巯基丙酸可以广泛应用于各类聚醚类的聚羧酸液母保、坍剂的合成。

产品掺量:

用量一般为大单体用量的

0.25%-

0.55%之间,巯基丙酸的使用一般要求稀释后滴加。

产品包装:

25kg/袋

产品使用及保管:

聚羧酸合成中使用的产品,产品的称量及存储工具要分开,催化剂的存储要注意防潮。