推荐-甲醇及二甲醚的生产 精品

- 格式:ppt

- 大小:1.91 MB

- 文档页数:35

年产10万吨甲醇合成二甲醚工艺设计1. 引言甲醇是一种重要的化工原料,在许多工业领域都有广泛的应用,比如作为燃料、溶剂和合成其他化学品的中间体。

而二甲醚(DME)是一种重要的替代燃料和清洁能源,在汽车和家庭用品等方面具有潜在应用价值。

为了满足市场需求,在本文中,我们将设计一种工艺,以每年产出10万吨的甲醇,并利用甲醇合成二甲醚。

2. 工艺图下图展示了年产10万吨甲醇合成二甲醚的工艺图:工艺图工艺图3. 工艺步骤3.1 甲醇生产首先,我们需要生产甲醇。

这可以通过对天然气进行蒸汽重整反应来实现。

该反应将天然气中的甲烷转化为一氧化碳和氢气。

然后,将一氧化碳和氢气在催化剂的存在下进行合成反应,生成甲醇。

3.2 甲醇净化生产的甲醇需要经过净化步骤,以去除杂质。

这包括使用吸附剂和分离技术,如蒸馏和结晶,将甲醇中的杂质去除,提高甲醇的纯度。

3.3 甲醇合成二甲醚在甲醇净化后,我们将进行甲醇合成二甲醚的反应。

该反应将甲醇与催化剂一起加热,生成二甲醚。

这是一个可逆反应,所以我们需要对反应条件进行控制,以提高二甲醚的产率。

3.4 二甲醚净化生产的二甲醚需要经过净化步骤。

这包括使用分离技术,如蒸馏和结晶,将二甲醚中的杂质去除,提高二甲醚的纯度。

4. 工艺参数为了实现年产10万吨甲醇合成二甲醚的目标,我们需要考虑以下工艺参数:•甲醇生产装置的产能•甲醇净化装置的效率•甲醇合成二甲醚反应的温度和压力•甲醇合成二甲醚反应的催化剂选择和用量•二甲醚净化装置的效率这些参数将直接影响到工艺的效果和产量。

5. 结论通过设计合理的工艺步骤和参数,我们可以实现每年产10万吨甲醇合成二甲醚的目标。

这有望满足市场需求,并为清洁能源领域做出贡献。

然而,需要注意的是,实际生产中可能会受到许多因素的影响,包括原材料供应、设备故障等等。

因此,需要进行全面的工艺设计和风险评估,以确保工艺的可行性和稳定性。

参考文献•Smith, J. M., Van Ness, H. C., & Abbott, M. M. (2005). Introduction to Chemical Engineering Thermodynamics (7th ed.). McGraw-Hill.。

二甲醚的生产工艺及其特点目前合成气合成二甲醚的生产工艺主要有二步法和一步法两种,二步法是经过甲醇合成和甲醇脱水二步过程得到DME,一步法是合成气直接生产DME,新开发的工艺有二氧化碳加氢合成二甲醚和生物质间接液化制取二甲醚。

一、二步法合成工艺1、液相法最早采用的生产DME的方法是甲醇在浓硫酸中液相脱水,即将浓硫酸与甲醇混合,在低于100℃时加热制得。

台湾的ConsulChemical 公司早于1976年即用此法生产DME,该工艺过程具有反应温度低、甲醇转化率高(>80%)二甲醚选择性好(99%)等优点,但该方法由于使用腐蚀性大的硫酸,残液和废水对环境的污染大,国外现已不用此法,而国内仍有少数厂家用此法生产。

2、气一固相法目前,许多工业化装置是用甲醇气相脱水生产DME,意大利的ESSO公司用负载金属的硅酸铝作催化剂生产DME,其甲醇的转化率为70%,DME的选择性大于90%。

Mobil公司利用新型的ZSM-5分子筛作甲醇脱水的催化剂,在比较温和的反应条件下,获得了甲醇转化率为80%,DME的选择性>98%的好结果。

日本三井化学公司在1991年开发了一种寿命长、活性高、选择性好的氧化铝催化剂,使用寿命为半年,转化率可达74.2%,选择性为99%。

我国的西南化工研究院,采用ZSM-5分子筛,在200℃条件下,甲醇的转化率可达75%~80%,选择性大于98%,已先后在我国建立了数套2500t/a规模的生产装置。

浙江省化工研究院也开发了甲醇气相脱水制DME的催化剂,在江苏的吴县化工厂进行2500t/a规模的工业生产。

目前国内外采用甲醇脱水二步法工艺生产DME的较大企业有:美国杜邦公司、德国联合莱茵褐煤燃料公司、汉堡的DMA公司和荷兰的阿克苏公司,生产能力均达到万吨级以上;澳大利亚悉尼CSR公司、日本住友精细化工公司和我国的中山凯达精细化学品公司各具有5000t/a的生产能力。

由甲醇脱水生产二甲醚工艺的优点是工艺较为成熟,操作比较简单,能获得高纯度的二甲醚(最高可达99.99%)。

年产20万吨甲醇制二甲醚生产工艺甲醇制二甲醚是一种重要的工业化学品,广泛用于燃料添加剂、溶剂、涂料等领域。

本文将介绍一种年产20万吨甲醇制二甲醚生产工艺。

一、工艺流程该工艺流程包括四个主要步骤:甲醇脱水、二甲醚合成、精馏和纯化。

1. 甲醇脱水采用沸腾蒸馏法对甲醇进行脱水。

甲醇在高温、低压下脱水生成甲醇蒸汽和水蒸汽。

经过多级沸腾器的处理,水蒸汽在不同的温度下逐渐与甲醇蒸汽分离。

最后蒸馏出高纯度的甲醇。

2. 二甲醚合成将甲醇和催化剂一起注入反应釜中,通过控制反应温度、压力、时间、催化剂浓度等条件,使甲醇和催化剂发生反应生成二甲醚。

催化剂采用固定床催化剂,可重复利用。

3. 精馏将合成的二甲醚通过精馏塔进行精馏,分离出不同纯度的二甲醚。

采用加热与冷却循环控制温度,使不同级数的蒸汽从塔底逐级上升,从而达到纯化的目的。

4. 纯化将得到的高纯二甲醚通过精密过滤、冷冻、水洗等操作,去除杂质,达到最终的纯度要求。

二、设备选型1. 甲醇脱水采用多级沸腾器,采用高效清洗器、冷凝器、精密分离器等设备,确保甲醇的高纯度。

2. 二甲醚合成采用反应釜式反应器,配有搅拌装置和温控装置,以保证反应的均匀和稳定,同时选用固定床催化剂实现反应。

3. 精馏塔采用塔板式精馏,配合温度控制装置,可操作稳定,适应不同的精馏要求。

4. 纯化采用过滤器、冷凝器、水洗器等设备,对产品进行最终处理,确保产品达到纯度要求。

三、优化方案1. 控制反应条件,采用高效催化剂,提高反应速率,降低工艺能耗。

2. 采用高效分离器,减少分离步骤,降低工艺能耗和成本。

3. 采用智能化控制系统,实现自动化生产和可远程监控,提高生产效率和质量。

4. 设备采用节能环保型设备,降低对环境的影响,符合可持续发展的要求。

综上所述,该工艺流程采用先进设备技术和优化方案,可高效、稳定地生产出高纯度的二甲醚,具有良好的经济效益和环保效益,有利于推动工业化进程。

一种用于甲醇脱水制取二甲醚的生产方法

一、概述

本催化剂用于甲醇脱水生产二甲醚,主要用ZSM-5分子筛和γ-Al2O3制备的。

本产品生产工艺简单,可用来连续生产,为生产二甲醚开发了一条新途径。

二、原材料

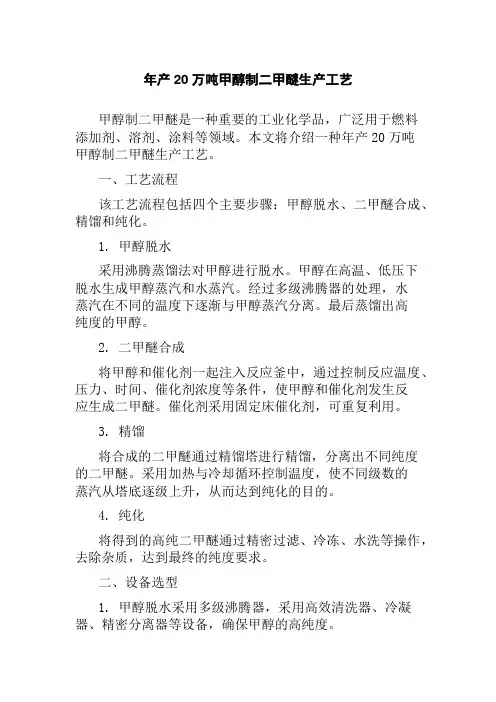

表1:原材料规格表

三、催化剂制备的工艺过程

催化剂生产过程见图1的工艺流程图。

挤条投料比:Al2O3/ZSM-5=30/70,硝酸3-4%,田菁粉2%。

经混捏后挤条成型。

四、化学组成及物化性质

1、化学组成

ZSM-5,70%;Al2O3,30%

2、物化性质

粒度:Φ1.5-1.8×4-10mm圆柱条

堆密度:0.5-0.6g/ml

侧压强度:≥80N/cm

吸附容量(25%下流动吸附):正己烷≥28%(m),环己烷≥25%(m)。

图1:甲醇脱水生产二甲醚催化剂工艺流程图。

粗甲醇制二甲醚的低成本路线以低成本路线(Low Cost Route)获得粗甲醇制二甲醚(Dimethoxymethane),有许多技术。

以下是一些常见的技术:1、催化水解技术:用低温催化水解(Catalytic Hydrolysis),将甲醇以氢氧化催化剂(Hydrolytic Catalyst)转化成甲醛粗产物,最终获得甲醛溶剂制二甲醚(Dimethoxymethane)。

2、木质素反应技术:用木质素(Lignin),在相对较低的温度环境当中,以高亲水性离子溶剂(Hydrophilic Ion Solvent)为催化剂,将甲醇以甲醛转化成粗产物,最终获得甲醛制二甲醚(Dimethoxymethane)。

3、气相振荡反应技术:用气相振荡反应技术(Gas-phase oscillation reaction technique),以有机氨基酸(Organic Amino Acids)为催化剂,以振荡温度(Oscillating temperature)反应甲醇以甲醛转化成粗产物,最终获得甲醛制二甲醚(Dimethoxymethane)。

4、超声技术:用超声技术(Ultrasound Technology),以有机碱(Organic Bases)为催化剂,以超声温度(Ultrasonic temperature)反应甲醇以甲醛转化成粗产物,最终获得甲醛制二甲醚(Dimethoxymethane)。

5、异体单胞菌-甲醇制取技术:使用异体单胞菌(heterotrophic single-celled),在高碳氮比(high carbon-nitrogen ratio)的环境下,将甲醇转化成脱氧芳香富氧产物(aromatic oxygenated product),经精炼最终获得粗甲醇制二甲醚(Dimethoxymethane)。

6、甲烷裂解-乙醇转化技术:使用低温甲烷裂解(Low-Temperature Methane Cracking),将甲醇反应至乙醇,然后用高比表面积的活性炭或滤料(Activated carbons or Filters of High Surface Area)进行分离,最终获得低成本的粗甲醇制二甲醚(Dimethoxymethane)。

二甲醚的生产方法比较及市场预测二甲醚是一种无色、无刺激气味的有机化合物,化学式为(CH3)2O,属于醚类化合物。

它具有较低的沸点和易燃性,因此在工业生产和实验室中广泛应用。

1.醇酸酯交换法:首先将甲醇和乙酸酯在酸性催化剂的存在下反应生成乙酸甲酯,然后在高温、高压条件下经过交换反应产生二甲醚和乙酸乙酯。

这种方法是目前二甲醚主要的生产方法之一,具有原料易得、反应条件温和等优点。

2.酸碱催化法:甲醇在酸性催化剂的存在下与异丁烯反应生成异丁醇,然后与甲醇经过碱性催化剂存在下的酸碱催化反应生成二甲醚。

这种方法具有反应条件温和、废气排放少等特点。

3.介质法:将甲醇溶解于有机溶剂中,再加入催化剂反应生成二甲醚。

该方法操作简单,能够避免甲醇的浪费,适用于小规模生产。

二甲醚是一种广泛应用的化工产品,主要用于以下方面:1.成为液体和气体化学反应的溶剂,提高反应速率和产率。

2.在工业过程中作为降低温度和水分的剂量。

3.作为喷雾剂,在呼吸系统疾病的治疗中使用。

4.用作燃料的替代品,减少环境污染。

市场预测方面,二甲醚的需求将会保持稳定增长趋势。

一方面,随着全球经济的不断发展,能源需求持续增长,二甲醚作为一种低污染、高效能的替代燃料,将受到更多的关注和应用。

另一方面,随着科技进步和环保要求的提高,二甲醚在化工生产、工业催化、医药和农药等领域的应用也将不断扩大。

此外,二甲醚的成本相对较低,同时其生产方法也日趋成熟,这将进一步促进市场的发展。

总体而言,由于二甲醚在多个领域的广泛应用和不断发展的市场需求,未来的二甲醚市场将会保持稳定增长的态势。

然而,应该注意到其易燃性和毒性,需要在生产和使用过程中加强安全管理,以确保生产和使用的安全。

二甲醚生产原料

二甲醚是一种常用的有机化合物,广泛应用于医药、化工、涂料、胶粘剂等行业。

二甲醚的生产离不开优质的生产原料,以下是二甲醚生产原料的介绍:

1. 甲醇:二甲醚的主要原料,可以通过天然气或煤制气等方式合成。

甲醇是一种无色、易挥发的液体,在二甲醚的生产过程中占有重要地位。

2. 液氨:液氨在二甲醚的生产中扮演着重要的角色,是甲醇脱水反应的助剂。

液氨是一种无色、易挥发的液体,具有强烈的刺激性气味。

3. 硫酸:硫酸是二甲醚生产过程中的催化剂,可以促进甲醇脱水反应的进行。

硫酸是一种无色、有毒的液体,对皮肤和眼睛具有刺激性。

4. 活性炭:活性炭作为吸附剂,可以净化甲醇中的杂质,提高二甲醚的纯度。

活性炭是一种黑色固体,具有巨大的比表面积和吸附能力。

以上介绍的是二甲醚生产过程中常用的原料,这些原料的质量和使用方法直接影响到二甲醚的产量和质量。

因此,在二甲醚的生产过程中,需要严格控制原料的质量,并合理使用各种原料。

- 1 -。

年产20万吨甲醇合成二甲醚的工艺设计The Process Design of 200000t/a Dimethyl Ether Preparedby Methanol目录摘要 (I)Abstract (II)引言 (1)第1章文献综述 (2)1.1 二甲醚概况 (2)1.1.1 二甲醚的发展状况 (2)1.1.2 二甲醚的传统领域的应用及其拓展 (2)1.2 国内二甲醚市场简况 (4)1.2.1 现状 (4)1.2.2 国内市场预测 (6)1.3 国外二甲醚市场简况 (7)1.3.1 现状 (7)1.3.2 国外市场预测 (9)1.4 原料说明 (10)1.4.1 物理性质 (10)1.4.2 化学性质 (11)1.5 二甲醚的性质 (11)1.5.1 化学性质 (11)1.5.2 物理性质 (12)1.5.3 DME的毒性 (12)第2章工艺流程介绍 (13)2.1生产方法简述 (13)2.1.1 甲醇脱水制二甲醚 (13)2.1.2 合成气直接合成二甲醚 (14)2.2 工艺流程说明 (15)2.2.1 原料甲醇 (16)2.2.2 反应 (16)2.2.3 合成气冷却 (16)2.2.4 二甲醚精馏 (16)2.2.5 甲醇塔和二甲醚精馏塔 (17)2.3生产工艺特点 (17)2.4主要工艺指标 (18)2.4.1 二甲醚产品指标 (18)2.4.2 催化剂的使用 (18)第3章塔设备计算及选型 (19)3.1 汽化塔及其附属设备的计算选型 (19)3.1.1 物料衡算 (19)3.1.2 热量衡算 (21)3.1.3 理论板数、塔径、填料选择及填料层高度的计算 (25)3.1.4 汽化塔附属设备的选型计算 (31)3.2 合成塔物料衡算 (32)3.3 精馏塔及其附属设备的计算选型 (32)3.3.1 物料衡算 (33)3.3.2 热量衡算 (34)3.3.3 附属设备的选型计算 (36)3.3.4 理论塔板数的计算 (37)3.3.5 精馏塔主要尺寸的设计计算 (37)3.3.6 塔径设计计算 (39)3.3.7 填料层高度的计算 (41)3.3.8 填料塔液体分布装置 (42)3.3.9填料塔壁厚的计算 (42)结论 (44)致谢 ....................................................................................... 错误!未定义书签。

甲醇制二甲醚(DME)摘要:综述了二甲醚的性质、用途、生产方法及使用二甲醚时候的注意事项。

关键词:二甲醚化工产品合成气一步法甲醇液相法甲醇气相法一、产品说明1、二甲醚的基本概况二甲醚别名:甲醚英文名称:methyl ether;dimethyl ether;DMECAS编号:115-10-6分子式:C2H6O结构式:CH3—O—CH3二甲醚又称甲醚,简称DME。

二甲醚在常压下是一种无色气体或压缩液体,具有轻微醚香味。

相对密度(20℃)0.666,熔点-141.5℃,沸点-24.9℃,室温下蒸气压约为0.5MPa,与石油液化气(LPG)相似。

溶于水及醇、乙醚、丙酮、氯仿等多种有机溶剂。

易燃,在燃烧时火焰略带光亮,燃烧热(气态)为1455kJ/mol。

常温下DME具有惰性,不易自动氧化,无腐蚀、无致癌性,但在辐射或加热条件下可分解成甲烷、乙烷、甲醛等。

二甲醚是醚的同系物,但与用作麻醉剂的乙醚不一样,毒性极低;能溶解各种化学物质;由于其具有易压缩、冷凝、气化及与许多极性或非极性溶剂互溶特性,广泛用于气雾制品喷射剂、氟利昂替代制冷剂、溶剂等,另外也可用于化学品合成,用途比较广泛。

2 生产原理2.1 生产方法简介目前国内外二甲醚生产方法主要有合成气一步法和甲醇法。

甲醇法又分为甲醇气相法和甲醇液相法。

合成气一步法的工业化技术尚未成熟,理由是: ①现有的技术未经装置检验;②即使按现有技术,其生产成本也高于甲醇气相法2.2 反应方程式甲醇液相法:甲醇脱水反应在液相、常压或微正压、130 ~130 ℃下进行。

其化学反应式如下:2CH3OH =H3COCH3 +H2O甲醇气相法:催化剂为ZSM分子筛、磷酸铝或γ2Al2O3。

甲醇脱水反应的化学反应式如下。

主反应:2CH3OH =H3COCH3 +H2O主要副反应:CH3OH =CO + 2H2H3 COCH3 =CH4 +H2 +COCO +H2O =CO2 +H23 工艺过程及流程图3.1工艺过程甲醇液相法甲醇液相法由硫酸法发展而来,而硫酸法生产二甲醚工艺是硫酸法生产硫酸二甲酯生产流程中的前半段生产工艺。

年产15万吨甲醇合成二甲醚工艺设计The Process Design of 150kt/a Dimethyl Ether Preparedby Methanol目录摘要 (I)Abstract (II)引言 (1)第一章文献综述 (3)1.1 二甲醚概况 (3)1.1.1 二甲醚的发展状况 (3)1.1.2 二甲醚的传统领域的应用及其拓展 (4)1.2 国内二甲醚市场简况 (5)1.2.1 现状 (5)1.2.2 国内市场预测 (7)1.3 国外二甲醚市场简况 (8)1.3.1 现状 (8)1.3.2 国外市场预测 (10)1.4 原料说明 (11)1.4.1 物理性质 (11)1.4.2 化学性质 (11)1.5 二甲醚的性质 (12)1.5.1 化学性质 (12)1.5.2 物理性质 (12)1.5.3 DME的毒性 (13)第二章工艺流程介绍 (14)2.1生产方法简述 (14)2.1.1 甲醇脱水制二甲醚 (14)2.1.2 合成气直接合成二甲醚 (15)2.2 工艺流程说明 (17)2.2.1 原料甲醇 (18)2.2.2 反应 (18)2.2.3 合成气冷却 (18)2.2.4 二甲醚精馏 (18)2.2.5 甲醇塔和二甲醚精馏塔 (18)2.3生产工艺特点 (19)2.4主要工艺指标 (19)2.4.1 二甲醚产品指标 (19)2.4.2 催化剂的使用 (200)第三章塔设备计算及选型 (21)3.1 汽化塔及其附属设备的计算选型 (21)3.1.1 物料衡算 (21)3.1.2 热量衡算 (23)3.1.3 理论板数、塔径、填料选择及填料层高度的计算 (27)3.1.4 汽化塔附属设备的选型计算 (32)3.2 合成塔物料衡算 (32)3.3 精馏塔及其附属设备的计算选型 (33)3.3.1 物料衡算 (33)3.3.2 热量衡算 (34)3.3.3 附属设备的选型计算 (37)3.3.4 理论塔板数的计算 (37)3.3.5 精馏塔主要尺寸的设计计算 (38)3.3.6 塔径设计计算 (40)3.3.7 填料层高度的计算 (42)3.3.8 填料塔液体分布装置 (43)3.3.9填料塔壁厚的计算 (43)结论 (44)致谢 ....................................................................................... 错误!未定义书签。

甲醇装置及甲醇脱水生产二甲醚的设计(托普索国际公司)0 前言最近甲醇工艺设计上的进展很大程度上都集中在最大限度增加装置的单系列生产能力。

这种趋势在很大程度上源于最近出现的技术进步,例如,自热转化领域取得的技术进步和规模经济的结合为有效利用紧缺的天然气提供了千载难逢的机会。

托普索已经协助数家客户对位于偏远地区的几家大型甲醇装置的设计进行了研究。

这种接触得以使客户对这种装置的要求有了清楚的了解,并对如何最好地满足这些要求开展了全面的工程设计研究。

甲醇装置远离其他工业现场自然会导致产品运输成本增加,并且装置所需的所有公用工程(电力,蒸汽,氮气等)也必须专门建造。

而且生产出的大量甲醇作为单一产品使生产厂商易受世界甲醇价格变化的打击和影响。

在项目实施期间这些实际情况都要估计到,以避免给未来装置的总体经济效益带来不利的影响。

因此对工程建设现场的调查选择具有重要的意义,采用经济灵活的方式就能根据需要,生产一种以上的产品。

这样装置就减少了经济风险,并能更有效地利用装置的公用工程,从总体上降低运输成本。

可以和甲醇联产的产品之一显然就是甲醇的衍生产品,例如二甲醚。

无论甲醇和何种产品联产,有一点是肯定的,那就是甲醇装置的设计必须灵活。

无论从现场条件的变化(例如由于某个设备的淘汰),还是从天然气成分不可避免的变化(在气田中天然气逐步耗尽时发生)考虑,这一点都是非常重要的。

本文是对位于偏远地区的一套大型(最大生产能力为10 kt/d)甲醇装置工程设计的详细研究得出的重要结论。

本文的目的是为了说明由托普索提供的甲醇工艺技术和催化剂不但适合建造大型生产能力的甲醇装置,而且这种装置具有良好的内在灵活性。

这种特性使我们产生了这样的观念:大型甲醇装置设计的理想选择是装置能在变化范围大的条件下操作。

1 大型甲醇装置的设计借助在低汽碳比(S/C)条件下操作的自热转化炉(ATR),实现经济上最有效地大规模生产甲醇合成气和天然气合成油。

自热转化是经充分验证的技术,从上世纪50年代开始就应用于合成氨,甲醇,氢气和富一氧化碳合成气的工业化生产。

二甲醚的生产工艺

二甲醚的生产工艺一般有以下几种:

1. 甲醇脱水法:

该方法主要通过将甲醇与过量的蒸汽氧气作为氧化剂,在一定的催化剂存在下,进行反应生成二甲醚。

反应中首先将甲醇气体与过量的蒸汽氧气混合,然后通过特定催化剂(一般为硅铝杂多氧碱催化剂)的作用,使甲醇气体氧化生成甲醛,然后进一步进行缩合反应,生成二甲醚。

最后通过冷却、凝结、分离等步骤,将二甲醚纯化。

2. 甲醇脱水换接法:

该方法主要是通过将甲醇与过量的烷碳烯(比如丁烯)进行反应,通过酸性阳离子交换树脂催化剂,使甲醇与烷碳烯在固相条件下进行缩合反应生成二甲醚。

反应完成后,再通过蒸馏、纯化等步骤将二甲醚分离得到纯品。

3. 原油降粘剂法:

该方法是通过原油提炼工艺中的降粘剂脱除原油中的蜡状物质,并将降粘剂中的二甲醚通过脱除、提纯等工艺得到二甲醚产品。

以上是三种常见的二甲醚生产工艺,不同的工艺适用于不同的生产情况和资源条件。

甲醇及二甲醚为原料的精细化工产品以甲醇为原料的生产甲醛的新工艺,以满足优质工程塑料(酚醛树脂)和乌洛托品等合成的需要。

甲酸甲酯目前国内外广泛采用的大规模生产方法是甲醇羰基化法和甲醇脱氢法,甲醇羰基化法制甲酸甲酯成本仅为传统酯化法的l/3。

甲酸甲酯的需求量将以每年l0%的速度递增。

随着环保要求的不断提高,由甲醇、二氧化碳和氢气合成甲酸甲酯的工艺值得关注。

一1 7一甲胺目前全世界年生产能力为ll2万t,国内年生产能力为25万t,全球年消费量为l65万t,年消费递增率为l2%。

随着我国二甲基甲酰胺的迅速发展,也带动了甲胺特别是二甲胺需求量的不断增加。

比利时联合化学公司开发的甲胺制造工艺以甲醇和氨为原料,通过其开发的高性能催化剂可以制取任意比例的一甲胺、二甲胺和三甲胺,是全部采用自动控制的连续生产工艺,该工艺总收率在96.5%以上,产品纯度极高,催化剂寿命超过两年。

碳酸二甲酯以甲醇气相氧化羰基化法合成的碳酸二甲酯(DMC),是近年来受到国内外广泛关注的环保课题二甲醚(DME)在常温常压下是一种无色、易燃的气体,无腐蚀、无毒,能溶于水、乙醇、乙醚、丙酮、氯仿等溶剂,燃烧时火焰亮度高。

二甲醚特有的理化性能奠定了其在国际、国内市场上的基础产业地位,可广泛应用于工业、农业、医疗、日常生活等领域。

二甲醚主要用于替代汽车燃油、石油液化气、城市煤气,还可作为气雾推进剂、制冷剂、发泡剂等,市场前景极为广阔,是目前国际、国内优先发展的产业。

二甲醚生产大国主要为美国、德国、英国、法国等。

据有关资料介绍:目前世界二甲醚年产量已超过20万吨;国内二甲醚产量约2万多吨。

国内外二甲醚产量的80%用于生产气雾剂。

仅气雾剂一项,世界二甲醚年需求量为375万吨,国内年需求量为8万吨,,且每年以5%~8%的速度递增。

二甲醚作为气雾推进剂、制冷剂、发泡剂仅仅是其用途的一少部分,其主要用途是替代汽车燃油、石油液化气和应用于城市煤气,是解决我国能源、经济与环境保护,坚持可持续发展的关健。