SGM-GMS_CONCEPT通用汽车精益生产系统概览

- 格式:ppt

- 大小:3.35 MB

- 文档页数:41

QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304StandardizationGM-GMSBuilt-InLead TimeQSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304Cycle TimeLucy EthelFredCycle TimeLucyEthel不均衡不均衡QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 09130421S-GMS 评估QSB WORKSHOP REV. 09130422持续改进缩短交付周期造入质量标准化操作人员参与总分可行性研究可行性研究的目的认识自己工厂与竞争者或世界标杆水平的差距有效改进活动的第一步——改善QSB WORKSHOP REV. 0913045T he mo s t i mp o r QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304QSB WORKSHOP REV. 091304304050607080Production Volume per Person per Day Number of Die Change per Day Die Change Time Average Stroke per 相同的输入(人,机,料),却有不同的输出雷达图(Bench Marking)QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304 34经理级人员应该作为责任人来倡导并发起改善活动对工作最熟悉的人就是那些每日在那个岗位工作的人超过一半的生产中的问题是由支持部门的问题所导致的QSB WORKSHOP REV. 091304 QSB WORKSHOP REV. 091304Standard Work 标准化作业Rev 1.0 - Jan. 2008Short Lead Time 缩短制造周期QSB WORKSHOP REV. 09130441QSB WORKSHOP REV. 09130442Build In Quality (Quality Management) (制造质量) (制造质量)DesignMethod最佳QDC的工厂- 目标分解 - 标准化操作Management FoundationTool- P-D-C-A - 3 GEN 策略-可行性分析 (了解目前状态) - 5S (自我控制) - 目视化管理 (自我判断) - 生产性维护- 看板 - 按灯 - 7种工具/PPSR - 7种浪费 - 合理化建议的体制 - 跨部门工作小组建立精益生产的理念 全 员 参 与QSB WORKSHOP REV. 09130443QSB WORKSHOP REV. 09130444Way of Thinking to promote Kaizen 促进改善的思考方法促进改善的思考方法1. 考虑顾客第一 2. 找到问题点 3. 集中重要问题 4. 全员参与 5. P-D-C-A的循环 6. 持续改进QSB WORKSHOP REV. 09130445QSB WORKSHOP REV. 091304461.1 谁是顾客?一般概念:顾客是购买公司产品或服务的人。

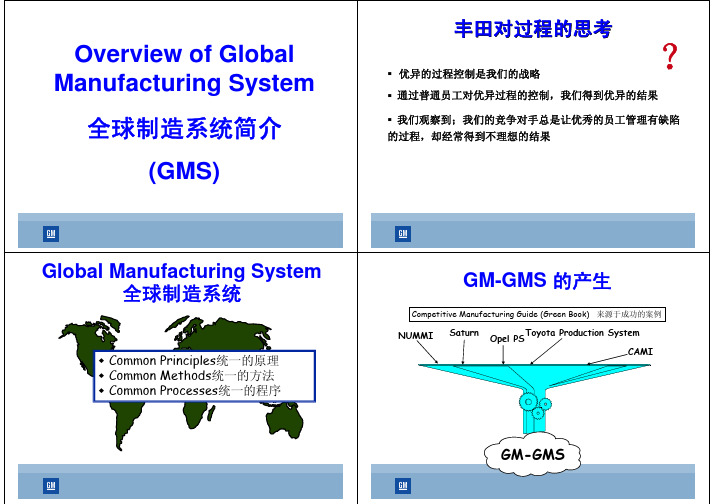

上海通用汽车公司精益生产实施案例列举“柔性化共线生产、精益制造技术”是人们在谈到上海通用先进的生产方式时经常提及的一点,但很少有人能真正明白什么是柔性化,什么是精益制造。

实际上,柔性化与精益生产不仅仅是上海通用生产制造的一个环节,更是从采购到销售整个企业流程运作的基本理念。

作为一条柔性化精益制造的生产线,它仅仅是整个GMS (General Manufacture System,通用制造体系的简称)系统中一个具体的工艺流程罢了。

假如把GMS看作是一架高速运转的机器的话,那么“标准化、缩短制造周期、质量是制造出来的、持续改进、员工参与”则是保证这部机器运转良好的最重要的5 个环节,而实际上GMS就是以这5条作为其构成的最基本的原则,而这5条原则又是循序渐进,互为补充,互相促进,最终达到良性循环的效果。

万事有道:标准化应该说,标准化是整个GMS系统最基本的要素,这很好理解,作为一项现代化精益生产方式,最重要的是要确立标准和规范,只有在确立标准的基础上才能实现大规模的精益生产,标准化是现代工业开端的标志。

同时标准化所设定的基准又是持续改进的基础,同时他能支持最佳的操作方法,更有助于解决问题。

看似简单的标准化实际上包含着众多方面,诸如工作场地布置标准化、定额工时管理的标准化、标准化的作业流程以及简单明了的视觉标记的运用和管理。

工具、材料摆放在工位或者岗位的什么地方,是否能使操作的员工最直接、最有效、最便捷取用到相应的工具或者材料是工作场地布置标准化所涉及的范围,一个经过科学测算并且经过不断改进的安全、清洁和安排有序的工作环境必然能带来准确的操作、效率和产品质量的提高,同时工时和资源浪费减少到最小。

定额工时的管理则是在确定一个基本产品操作完成时间的基础上,对产品的生产环节如手工操作时间、取料时间、行走时间和机器运转时间进行分析,以减少不必要(不增殖)时间浪费,进而提高工作效率的一种标准,但这个标准又可以是一个经过重新测定、持续改进之后的新的动态的标准。

通用汽车精益生产主要指标摘要精益生产是一种通过优化生产流程,减少浪费并提高效率的方法。

在汽车制造行业,通用汽车(General Motors)凭借着精益生产实践获得了很大的成功。

本文将介绍通用汽车在精益生产方面的主要指标。

1. 生产效率指标1.1 OEE(Overall Equipment Efficiency)OEE是衡量设备综合效率的指标,它考虑了设备的开机时间、生产速度和质量合格率。

OEE的计算公式为:OEE = 设备运行时间 * 生产速度 * 质量合格率1.2 Takt Time(节拍时间)Takt Time指的是完成一个产品所需的时间,它是根据客户需求和生产能力来计算的。

通用汽车使用Takt Time来衡量生产线的效率,并进行生产节奏的调整,以保持生产的平稳和流畅。

1.3 制造周期时间制造周期时间是从订单接收到产品交付的时间。

通用汽车通过减少非价值增加的活动和提高生产流程的效率来缩短制造周期时间。

2. 质量指标2.1 不良品率不良品率是指在生产过程中产生的不合格产品的比例。

通用汽车通过实施严格的质量管理措施来降低不良品率,例如进行充分的员工培训、使用先进的质检设备等。

2.2 返工率返工率是指产品在生产过程中需要重复加工的比例。

通用汽车通过优化生产工艺和改进设备来降低返工率,以提高生产效率和降低成本。

2.3 零缺陷目标通用汽车致力于实现零缺陷的目标,即在生产过程中不产生任何缺陷和质量问题的产品。

为了达到这个目标,通用汽车实施了严格的品质管理和持续改进的措施。

3. 库存指标3.1 WIP(Work in Progress)WIP是指在生产过程中正在进行中的产品数量。

通用汽车通过实施精益生产的原则,尽量减少WIP的数量,以减少库存和降低生产成本。

3.2 周转率周转率是指货物从进入仓库到离开仓库的平均周期。

通用汽车通过优化供应链和生产流程来提高周转率,以实现及时交付和降低库存成本的目标。

4. 成本指标4.1 生产成本生产成本是指生产一个产品所需的所有费用,包括人力资源、原材料、设备维护等。