铸造缺陷分类及介绍

- 格式:pptx

- 大小:7.94 MB

- 文档页数:32

铸造缺陷质量分析报告标题:铸造缺陷质量分析报告摘要:本次报告对一批铸造件的缺陷进行了详细分析,并提供了解决方案,以提高铸件的质量和可靠性。

通过对缺陷的分类、原因分析和改进措施的制定,本报告的目标是降低缺陷率、提高产品质量,并为企业的生产过程提供指导。

一、引言铸造工艺是一种常见且重要的金属加工方式,但由于多种因素的影响,铸造件常常出现各种缺陷。

本报告对以下几种常见铸造缺陷进行了分析:气孔、砂眼、夹渣和缩孔。

二、缺陷分类和特征1. 气孔:气孔是铸造件内部的圆形或椭圆形气体空洞,在表面上通常呈孔状。

这种缺陷的特征是大小不一、分布不均匀,并且可能与材料中的气体分离有关。

2. 砂眼:砂眼是在铸造件表面形成的小凹陷或孔穴,并且通常有砂粒残留。

这种缺陷的主要原因是在型腔填充过程中砂芯未能完全固化或砂芯破裂。

3. 夹渣:夹渣是铸造件内部存在金属残留或其他非金属杂质的缺陷。

它通常表现为呈条状、点状或块状分布的较暗色物质。

4. 缩孔:缩孔是在铸造件中形成的不完全填充的孔洞,通常位于较厚的截面部分。

这种缺陷的主要原因是在凝固过程中金属收缩引起的。

三、缺陷原因分析1. 气孔:气孔的形成主要与以下因素有关:金属液中溶解的气体、型腔设计不合理、浇注过程中液态金属的气体浸润和释放等。

解决方案包括采取适当的除气处理、改进型腔设计、控制浇注工艺等。

2. 砂眼:砂眼通常与砂芯制备和浇注过程中的温度、浇注速度等相关。

解决方案包括优化砂芯制备工艺、调整浇注参数以及改善浇注系统设计等。

3. 夹渣:夹渣的原因主要与金属液的净化和过滤不足、浇注过程中金属液与非金属杂质的接触等有关。

解决方案包括加强净化处理、使用过滤器、改进浇注工艺等。

4. 缩孔:缩孔的形成与金属凝固收缩不平衡、铸造温度过低、浇注过程中金属液的顺流速度等相关。

解决方案包括优化浇注工艺、控制冷却速度等。

四、改进措施根据对缺陷原因的分析,提出了以下改进措施:1. 加强除气处理:通过采用真空或压力浇注等技术,有效去除金属液中的气体;2. 优化砂芯工艺:提高砂芯的强度和温度稳定性,避免砂芯破裂;3. 加强金属液净化:采用有效的净化剂和过滤器,去除金属液中的杂质;4. 调整浇注参数:合理控制浇注温度和速度,确保金属液充满型腔;5. 优化冷却过程:控制冷却速度,减少金属凝固收缩引起的缺陷。

铸造缺陷种类

1、气孔缺陷。

铸铁件在凝固过程中未能逸出的气体留在铸件内部形成的小孔洞,内壁光滑,有气体。

表面一般情况下呈球状或椭球状,对于超声波具有较高的反射率,因此可以通过超声波进行检测。

2、缩松、缩孔缺陷。

铸铁件在冷却凝固时,体积收缩,在最后凝固的时候得不到充足的铁液的补充便会形成空洞状的缺陷,内壁粗糙,周围多伴有许多杂质和细小的气孔。

缩松呈现细小而分散的空隙,缩孔呈现大而集中的空洞。

3、偏析缺陷。

指铁合金在冶炼过程中或铁金属在熔化的过程中因为成分分布不均而形成的成分偏析,有偏析存在的区域其力学性能和整个金属的力学性能有较大的差别。

4、裂纹缺陷。

铸铁件中的裂纹主要时由于金属材料的强度难以支撑金属在冷却凝固时的收缩应力,这与金属中的合金含量、铸铁件的形状设计和铸造工艺有很大的关系。

5、冷隔缺陷。

这是指在浇注铁液时,由于飞溅、浇注中断或来自不同方向的两股金属流相遇,液态金属表面冷却形成的半固态薄膜留在铸铁件内而形成的一种隔膜状的面积型缺陷。

铸造缺陷分类标准铸造是一种广泛用于工业生产的工艺,它涉及到将熔融的金属倒入模具中,待其冷却凝固后形成所需形状的金属零件。

然而,铸造过程中可能会产生各种缺陷,这些缺陷会影响到产品的质量和性能。

为了更好地理解和控制铸造过程,制定一个铸造缺陷分类标准是非常必要的。

以下是一个基于常见铸造缺陷的分类标准:一、孔洞类缺陷孔洞类缺陷是指在铸造过程中,由于气泡或挥发物未能及时逸出,导致在铸件内部或表面形成的孔洞。

这类缺陷包括以下几种:1. 气孔:由于气体在金属液中形成气泡,未能及时逸出而形成的孔洞。

2. 夹渣孔:由于金属液中夹杂物未及时排除而形成的孔洞。

二、裂纹和冷隔类缺陷裂纹和冷隔类缺陷是指在铸造过程中,由于冷却速度过快、金属液收缩等因素导致的铸件开裂或冷隔现象。

这类缺陷包括以下几种:1. 热裂纹:由于金属液冷却速度过快,导致铸件内部应力过大而产生的裂纹。

2. 冷裂纹:由于铸件冷却过程中受到外力作用,导致铸件开裂。

3. 冷隔:由于金属液在冷却过程中未能完全融合,形成的分隔区域。

三、缩松和缩孔类缺陷缩松和缩孔类缺陷是指在铸造过程中,由于金属液冷却过程中体积收缩,导致在铸件内部或表面形成的缩松或缩孔。

这类缺陷包括以下几种:1. 缩松:由于金属液冷却过程中体积收缩不均匀,导致铸件内部形成的细小孔洞。

2. 缩孔:由于金属液冷却过程中体积收缩过大,导致铸件内部形成的较大孔洞。

四、气孔、夹杂和夹渣类缺陷气孔、夹杂和夹渣类缺陷是指在铸造过程中,由于金属液中混入气体、杂质或夹渣物而导致的缺陷。

这类缺陷包括以下几种:1. 气孔:由于金属液中混入气体而形成的气泡。

2. 夹渣:由于金属液中夹杂的固体颗粒物而形成的夹渣。

五、形状和表面类缺陷形状和表面类缺陷是指在铸造过程中,由于模具设计、制造或操作不当导致的铸件形状或表面质量的缺陷。

这类缺陷包括以下几种:1. 模具痕迹:由于模具设计或制造不当,导致铸件表面留下的痕迹。

2. 表面粗糙:由于金属液冷却过程中表面收缩不均匀,导致铸件表面粗糙。

铸造铸件缺陷质量评估一、引言铸造是制造业中最为常见的加工方式之一,铸造铸件广泛应用于航空、汽车、造船等工业领域。

尽管铸造技术已经得到了长足的发展,但铸造铸件在生产过程中仍然很难避免缺陷的出现,如气孔、夹杂、缺口、裂纹等,这些缺陷会降低铸件的质量,甚至会对铸件的使用性能造成影响。

因此,对铸造铸件缺陷的质量评估显得十分重要。

二、铸造铸件缺陷的分类及产生原因(一)铸造铸件缺陷的分类铸造铸件的缺陷种类繁多,如气孔、夹杂、缩孔、缺口、裂纹等。

其中,气孔是最为常见的缺陷之一,主要是由于液态金属中难以排除的空气造成的。

夹杂是由于冷却速度不够快或金属液和包覆剂接触不良造成的,缩孔是由于铸件内部液态金属冷却后收缩过程中未能填满的空气所致,缺口和裂纹是由于铸件的凝固过程中金属液流动受阻或温度梯度过大引起的。

(二)产生缺陷的原因铸造铸件缺陷产生的原因主要包括金属液凝固过程中的气孔、夹杂、缩孔等缺陷,砂型质量问题,浇注温度问题,浇注系统、冷却系统的设计不合理,制造工艺参数不恰当等问题。

三、缺陷评估方法(一)人工评估法人工评估法是最为直观的评估方法之一,通过视觉检查或使用放大镜对铸件表面或切割面的缺陷进行评估。

这种方法操作简单,成本低廉,但是准确性较低,特别是对微小缺陷难以发现。

(二)X射线检测法X射线检测是一种非破坏性检测方法,可以检测出铸件内部的缺陷。

X射线检测的优点在于准确性高、速度快、应用范围广,可以检测出各种类型的铸件缺陷。

但是,这种检测方法的成本较高,同时需要特殊设备和专业技术人员进行操作。

(三)超声波检测法超声波检测也是一种非破坏性检测方法,主要用于检测铸件的表面和内部缺陷。

这种检测方法的优点在于操作简便,成本较低,但是对于微小缺陷的检测准确性差一些。

(四)磁粉检测法磁粉检测是一种破坏性检测方法,主要用于检测铸件的表面缺陷,例如裂纹、缺口等。

这种方法的成本较低,检测效果比较准确,但是它会对铸件造成永久性的伤害。

铸铁缺陷国标

铸铁是一种常见的铸造材料,但在生产中可能会出现一些缺陷。

国际上,缺陷的分类和定义可能有所不同,而国内常用的是中国国家标准GB/T 6414《铸铁缺陷分类和缺陷度》。

以下是该标准中关于铸铁缺陷的一些主要内容:

1.缺陷分类:

铸铁缺陷按照GB/T 6414的标准主要分为两类:内部缺陷和外部缺陷。

内部缺陷:

气孔:气体在铸铁中形成的孔洞。

夹渣:夹杂在铸铁中的非金属渣滓。

异物:非金属的杂质或异物。

收缩孔:因铁水冷却收缩形成的孔洞。

外部缺陷:

裂纹:表面或内部出现的裂缝。

气泡:表面或内部形成的气体孔洞。

夹层:两个铸件的表面不完全结合形成的层状夹层。

夹杂:铸铁中的夹在其中的其他材料。

2.缺陷度的评定:

标准中规定了缺陷度的评定方法,以及根据缺陷的类型、数量和尺寸等来判定铸铁的质量等级。

质量等级包括A、B、C、D四个等

级,其中A为最高等级,D为最低等级。

3.缺陷的检验方法:

GB/T 6414中规定了对于不同缺陷的检验方法,包括目测、X射线检测、超声波检测等方法。

4.特殊缺陷的规定:

标准还对一些特殊的缺陷,如细小气孔、夹杂等,进行了详细的规定。

5.适用范围:

GB/T 6414的适用范围包括灰口铸铁、球墨铸铁、蠕墨铸铁和合金铸铁等多种铸铁材料。

总体来说,GB/T 6414标准为铸铁缺陷的分类、评定提供了一套相对完善的体系,有助于生产中对铸铁质量的评估和控制。

在具体的铸铁生产中,生产厂家应按照相关标准要求,通过适当的检测手段和方法,确保产品质量符合规定的标准。

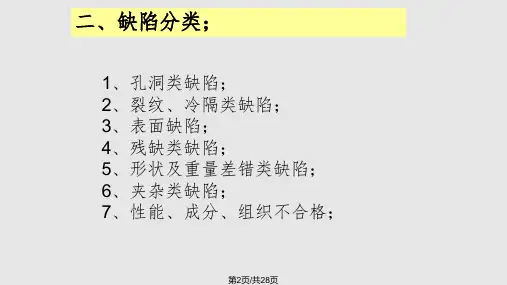

铸件常见缺陷、修补及检验一、常见缺陷1.缺陷的分类铸件常见缺陷分为孔眼、裂纹、表面缺陷、形状及尺寸和重量不合格、成份及组织和性能不合格五大类。

(注:主要介绍铸钢件容易造成裂纹的缺陷)1.1孔眼类缺陷孔眼类缺陷包括气孔、缩孔、缩松、渣眼、砂眼、铁豆。

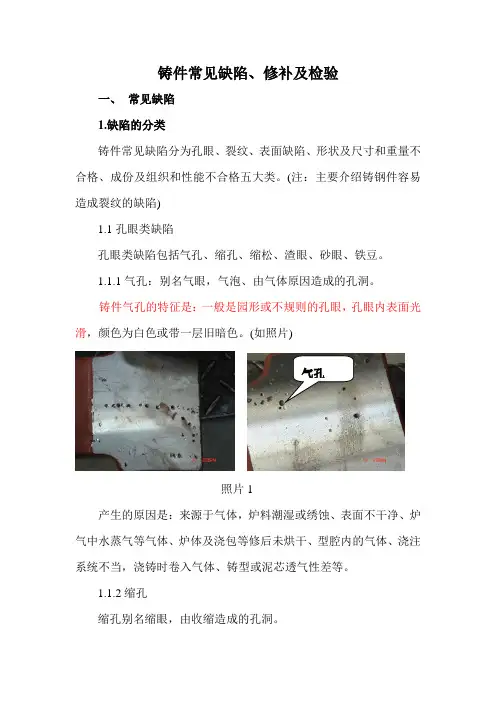

1.1.1气孔:别名气眼,气泡、由气体原因造成的孔洞。

铸件气孔的特征是:一般是园形或不规则的孔眼,孔眼内表面光滑,颜色为白色或带一层旧暗色。

(如照片)气孔照片1产生的原因是:来源于气体,炉料潮湿或绣蚀、表面不干净、炉气中水蒸气等气体、炉体及浇包等修后未烘干、型腔内的气体、浇注系统不当,浇铸时卷入气体、铸型或泥芯透气性差等。

1.1.2缩孔缩孔别名缩眼,由收缩造成的孔洞。

缩孔的特征是:形状不规则,孔内粗糙不平、晶粒粗大。

产生的原因是:金属在液体及凝固期间产生收缩引起的,主要有以下几点:铸件结构设计不合理,浇铸系统不适当,冷铁的大小、数量、位置不符实际、铁水化学成份不符合要求,如含磷过高等。

浇注温度过高浇注速度过快等。

1.1.3缩松缩松别名疏松、针孔蜂窝、由收缩耐造成的小而多的孔洞。

缩松的特征是:微小而不连贯的孔,晶粒粗大、各晶粒间存在明显的网状孔眼,水压试验时渗水。

(如照片2)缩松照片2产生的原因同以上缩孔。

1.1.4渣眼渣眼别名夹渣、包渣、脏眼、铁水温度不高、浇注挡渣不当造成。

渣眼的特征是:孔眼形状不规则,不光滑、里面全部或局部充塞着渣。

(如照片3)渣眼照片3产生的原因是:铁水纯净度差、除渣不净、浇注时挡渣不好,浇注系统挡渣作用差、浇注时浇口未充满或断流。

1.1.5砂眼砂眼是夹着砂子的砂眼。

砂眼的特征是:孔眼不规则,孔眼内充塞着型砂或芯砂。

产生的原因是:合箱时型砂损坏脱落,型腔内的散砂或砂块未清除干净、型砂紧实度差、浇注时冲坏型芯、浇注系统设计不当、型芯表面涂料不好等。

1.1.6铁豆铁豆是夹着铁珠的孔眼、别名铁珠、豆眼、铁豆砂眼等。

铁豆的特征是:孔眼比较规则、孔眼内包含着金属小珠、常发生在铸铁件上。

六种铸件常见缺陷的产⽣原因及防⽌⽅法⽓孔(⽓泡、呛孔、⽓窝)特征⽓孔是存在于铸件表⾯或内部的孔洞,呈圆形、椭圆形或不规则形,有时多个⽓孔组成⼀个⽓团,⽪下⼀般呈梨形。

呛孔形状不规则,且表⾯粗糙,⽓窝是铸件表⾯凹进去⼀块,表⾯较平滑。

明孔外观检查就能发现,⽪下⽓孔经机械加⼯后才能发现。

形成原因1、模具预热温度太低,液体⾦属经过浇注系统时冷却太快。

2、模具排⽓设计不良,⽓体不能通畅排出。

3、涂料不好,本⾝排⽓性不佳,甚⾄本⾝挥发或分解出⽓体。

4、模具型腔表⾯有孔洞、凹坑,液体⾦属注⼊后孔洞、凹坑处⽓体迅速膨胀压缩液体⾦属,形成呛孔。

5、模具型腔表⾯锈蚀,且未清理⼲净。

6、原材料(砂芯)存放不当,使⽤前未经预热。

7、脱氧剂不佳,或⽤量不够或操作不当等。

防⽌⽅法1、模具要充分预热,涂料(⽯墨)的粒度不宜太细,透⽓性要好。

2、使⽤倾斜浇注⽅式浇注。

3、原材料应存放在通风⼲燥处,使⽤时要预热。

4、选择脱氧效果较好的脱氧剂(镁)。

5、浇注温度不宜过⾼。

缩孔(缩松)特征缩孔是铸件表⾯或内部存在的⼀种表⾯粗糙的孔,轻微缩孔是许多分散的⼩缩孔,即缩松,缩孔或缩松处晶粒粗⼤。

常发⽣在铸件内浇道附近、冒⼝根部、厚⼤部位,壁的厚薄转接处及具有⼤平⾯的厚薄处。

形成原因1、模具⼯作温度控制未达到定向凝固要求。

2、涂料选择不当,不同部位涂料层厚度控制不好。

3、铸件在模具中的位置设计不当。

4、浇冒⼝设计未能达到起充分补缩的作⽤。

5、浇注温度过低或过⾼。

防⽌⽅法1、提⾼磨具温度。

2、调整涂料层厚度,涂料喷洒要均匀,涂料脱落⽽补涂时不可形成局部涂料堆积现象。

3、对模具进⾏局部加热或⽤绝热材料局部保温。

4、热节处镶铜块,对局部进⾏激冷。

5、模具上设计散热⽚,或通过⽔等加速局部地区冷却速度,或在模具外喷⽔,喷雾。

6、⽤可拆缷激冷块,轮流安放在型腔内,避免连续⽣产时激冷块本⾝冷却不充分。

7、模具冒⼝上设计加压装置。

8、浇注系统设计要准确,选择适宜的浇注温度。

铸造过程中常见的几种缺陷铸造是一种常见的金属加工方法,通过将熔化的金属注入铸型中,经过凝固和冷却,形成所需的零件或产品。

然而,铸造过程中常常会出现一些缺陷,这些缺陷会影响到产品的质量和性能。

本文将介绍几种常见的铸造缺陷,并提供一些预防和解决这些问题的方法。

1. 气孔:气孔是铸造过程中最常见的缺陷之一。

它们通常是由于熔融金属中的气体未能完全排出而形成的。

气孔会降低产品的密度和强度,导致产品易于断裂。

为了避免气孔的产生,可以通过控制熔融金属的气体含量和改进铸造工艺来减少气孔的形成。

2. 疏松:疏松是指铸件中存在的孔洞和空隙。

疏松会降低铸件的强度和耐久性,使其易于变形和破裂。

疏松的形成通常是由于金属液体在凝固过程中不均匀收缩而引起的。

为了解决疏松问题,可以通过优化冷却过程和改进浇注系统设计来增加金属液体的充填和凝固均匀性。

3. 砂眼:砂眼是指铸件表面或内部的突起或凹陷。

砂眼的形成通常是由于铸型材料的不均匀收缩或砂芯的移位引起的。

砂眼会影响到产品的外观和尺寸精度。

为了避免砂眼的产生,可以通过优化铸型和砂芯的设计,控制铸型材料的收缩率,以及合理调整浇注温度和速度来解决这个问题。

4. 缩松:缩松是指铸件中存在的细小裂纹。

缩松会降低铸件的强度和韧性,使其易于断裂。

缩松的形成通常是由于金属液体在凝固过程中体积收缩而引起的。

为了避免缩松的产生,可以通过增加浇注温度和压力,以及优化铸型设计和浇注系统来减少金属液体的收缩。

5. 夹杂物:夹杂物是指铸件中存在的杂质和非金属物质。

夹杂物会降低铸件的强度和耐久性,导致其易于断裂。

夹杂物的形成通常是由于金属液体中的杂质和氧化物未能完全排除而引起的。

为了避免夹杂物的产生,可以通过改进金属液体的净化和过滤系统,以及优化浇注工艺和铸型设计来减少夹杂物的形成。

铸造过程中常见的缺陷包括气孔、疏松、砂眼、缩松和夹杂物。

这些缺陷会影响到铸件的质量和性能,因此在铸造过程中需要采取相应的措施来预防和解决这些问题。

铸造常见的缺陷与产生原因铸造是一种常用的金属加工方法,其用途广泛,但在生产过程中常常会产生一些缺陷,如气孔、夹渣、缩孔等。

这些缺陷不仅会影响铸件的外观质量,还可能降低其力学性能和使用寿命。

下面我将从不同的缺陷类型和产生原因两个方面详细介绍。

一、缺陷类型1. 气孔:气体在铸造过程中产生,并被封入铸件内部,形成孔隙。

气孔的尺寸和分布形态不同,可能是小孔、球形孔、管状孔等。

气孔的产生主要与以下几个因素有关:(1) 铝液中的气体:铝液中含有的氧和氢会在高温下产生氧化反应和水解反应,释放出氧气和氢气。

(2) 表面液相:铝液在铸模表面形成的氧化膜或润滑剂残留等可能导致铝液表面的液相存在,进一步促使气体产生。

(3) 细小颗粒:铝液中存在的颗粒会成为气体生成的核心,进而形成气孔。

2. 夹渣:铝液在充填过程中携带入模型腔内的杂质、氧化物或熔渣等,最终导致铸件内部出现夹杂物。

夹渣的产生原因主要有:(1) 原材料中的杂质:铝合金原材料中可能含有一些杂质,如氧化物、砂粒等。

(2) 熔化过程中的氧化:铝液在高温条件下容易与空气发生氧化反应,形成氧化物。

(3) 流动过程中的杂质:铝液在流动过程中可能带动模具内部的砂粒、润滑剂残留等。

3. 缩孔:铸件内部或者表面出现的凹陷或裂纹。

缩孔的产生原因主要有:(1) 升温不均:铝液升温不均会导致热胀冷缩不一致,从而在铸件内部产生收缩应力,进一步造成缩孔。

(2) 施加过大应力:当铸件过早地受到了外界应力(例如从模型中取出时),铸件内部的温度还没有完全降低,容易产生缩孔。

(3) 金属液体凝固时的收缩:铝合金在凝固过程中会出现一定的收缩,如果凝固过程中支撑不稳定,就会导致缩孔产生。

二、缺陷产生的原因1. 原材料:如果原材料中含有过多的杂质或者粒度过大、成分不均匀等情况,会直接导致铝液在充填模具的过程中产生缺陷。

2. 熔化处理:熔炼过程中的温度不稳定、炉温控制不当,以及熔化时间过长等问题都会导致铝液中含气量增加,从而产生气孔等缺陷。

铸造过程中常见的几种缺陷

铸造是一种常见的金属加工方法,但在铸造过程中,常会出现一些缺陷,影响铸件的质量和性能。

本文将介绍几种常见的铸造缺陷及其主要内容。

1. 疏松

疏松是指铸件内部存在气孔、夹杂物等空隙。

这种缺陷会导致铸件强度下降、易断裂等问题。

疏松的原因主要有两个方面:一是液态金属中溶解气体过多;二是浇注时液态金属流动不畅或充型不良。

2. 气孔

气孔是指在铸件表面或内部存在的小孔洞,通常由于液态金属中溶解气体过多而形成。

气孔会影响铸件的外观和性能,严重时会导致断裂等问题。

3. 夹杂物

夹杂物是指在铸件中存在的异物,如沙粒、灰尘、切削屑等。

夹杂物会影响铸件强度和韧性,甚至导致断裂。

4. 热裂纹

热裂纹是指在冷却过程中,由于金属内部应力过大而导致的裂纹。

热裂纹通常发生在厚度不均匀的铸件部位,如壁厚变化处、边缘等。

5. 缩孔

缩孔是指铸件内部存在的凹陷或空洞,通常由于液态金属在凝固过程中收缩而形成。

缩孔会影响铸件的强度和密封性能。

为避免上述铸造缺陷的出现,可以采取以下措施:

1. 控制液态金属中溶解气体含量,如采用真空熔炼等方法。

2. 优化浇注系统设计,确保液态金属流动畅通。

3. 严格控制充型质量,如采用振动充型、压力充型等方法。

4. 控制冷却速度和温度梯度,避免产生应力过大的情况。

5. 优化铸件结构设计,避免壁厚变化过大、边角过于尖锐等情况。

总之,在铸造过程中要注意各个环节的质量控制和优化设计,以确保铸件质量和性能。