何垠泉-ATV71的闭环矢量控制的设置与要点

- 格式:pdf

- 大小:177.54 KB

- 文档页数:4

有编码器速度反馈矢量控制调试指导

导语:矢量闭环和过程闭环是不同的概念,矢量闭环为矢量控制下使用编码器对电机的速度反馈,然后通过PG 卡的输送给变频器,然后进行对电机速度的闭环矢量控制。

一、目的掌握PG卡的接线方式、闭环矢量的调试方法(异步电机)。

二、接线方法主回路:R、S、T接三相输入电源;U、V、W接电机线;控制回路、PG卡接线方式:根据说明书的要求,以及附录的PG卡接线方式进行接线;详细接线方法请按照系统的实际需求,并参看说明书。

三、调试步骤1、参数自学习,详情请看参数自学习调试指导;2、F0-00=2,按M键点动,观察是否正常;3、设置F0-00=1,按照电机名牌设置d0-00~d0-04,并正确选择d0-12,d0-14;4、d0-11为编码器每转脉冲数,具体请看编码器铭牌;5、d0-05=2,然后按RUN 进行电机完整调谐5、按M键点动,观察是否正常,若不正常,更改d0-13;6、再进行点动,观察是否正常。

四、说明1、矢量闭环和过程闭环是不同的概念,矢量闭环为矢量控制下使用编码器对电机的速度反馈,然后通过PG卡的输送给变频器,然后进行对电机速度的闭环矢量控制;过程闭环为一般指的是整个系统的,整个过程的闭环,比如恒压供水控制,根据实际的反馈水压和给定的目标水压进行比较,实现整个控制过程的闭环控制;2、有编码器速度反馈矢量控制,即F0-00=1的控制方式。

转速、磁链闭环控制的⽮量控制系统原理分析转速、磁链闭环控制的⽮量控制系统原理分析及MATLAB仿真摘要因为异步电动机的物理模型是⼀个⾼阶、⾮线性、强耦合的多变量系统,要获得⾼动态调速性能,必须从动态模型出发,分析异步电机的转矩和磁链控制规律,研究⾼性能异步电机的调速⽅案。

需要⽤⼀组⾮线性⽅程组来描述,所以控制起来极为不便。

异步电机的物理模型之所以复杂,关键在于各个磁通间的耦合。

如果把异步电动机模型解耦成有磁链和转速分别控制的简单模型,就可以模拟直流电动机的控制模型来控制交流电动机。

⽮量控制系统通过⽮量变换和按转⼦磁链定向,等到等效的电动机模型,然后模仿出直流电动机控制策略设计控制系统。

直接⽮量控制就是⼀种优越的交流电机控制⽅式,它模拟直流电机的控制⽅式使得交流电机也能取得与直流电机不相上下的控制效果。

本⽂研究了⽮量控制系统中磁链调节器的设计⽅法。

并⽤MATLAB最终得到了仿真结果。

关键词:⽮量控制,⾮线性,MATLAB仿真Speed and flux vector control system for closed-loop control theory analysis and MATLAB simulationABSTRACTBecause asynchronous motor's physical model is a higher order, the misalignment, the close coupling many-variable system, needs to use a group of nonlinear simultaneous equation to describe, therefore controls extremely inconveniently. The reason that asynchronous machine's physical model is complex, the key lies during each magnetic flux the coupling. If becomes the asynchronous motor model decoupling has the simple model which the flux linkage and the rotational speed control separately, may simulate direct current motor's control model to control the motor.The direct vector control is one superior alternating current machine control mode, it simulates direct current machine's control mode to enable the alternating current machine also to obtain the control effect which compares favorably with the direct current machine. This article has studied in the vector control system the flux linkage regulator's design method. And obtained the simulation result finally with MATLAB.KEY WORDS:Vector Control, Misalignment, MATLAB simulation⽬录前⾔ (1)第1章⽮量控制的基本思路及其理论 (2)1.1 坐标变换的基本构思 (2)1.2 ⽮量控制系统结构 (3)第2章转⼦磁链定向⽮量控制及解耦控制 (4)第3章转速、磁链闭环控制的⽮量控制系统 (7)3.1 带磁链除法环节的直接⽮量控制系统 (7)3.2 带转矩内环的直接⽮量控制系统 (8)第4章控制系统的MATLAB仿真 (9)4.1 ⽮量控制系统的仿真 (90)结论 (155)参考⽂献 (166)附录 (177)前⾔⽮量控制是⼀种优越的交流电机控制⽅式,它模拟直流电机的控制⽅式使得交流电机也能取得与直流电机相媲美的控制效果。

ATV71编码器闭环位置控制的两种实现方法东南区 SAE 徐海强在弯管机定位、自动堆垛机、舞台机械、传送带、木工机械和桥梁起重等设备上需要用到大功率定位控制,通常我们采用伺服系统来实现,但是大功率伺服系统价格昂贵,而且这些设备定位控制都不需要非常强劲的加减速控制功能,从应用需求出发, ATV71编码器闭环既可以实现上述机型的定位控制要求,又可以很好的解决方案成本问题,实际应用证明,ATV71闭环系统定位准确(Max.±2 pulse),功能完整,可以替代伺服系统。

本文列举分析了两种ATV71编码器闭环位置控制的两种实现方法。

供技术同事应用参考。

1 ATV71闭环定位功能(伺服解决方案)简介MGS: MOTION Guaranteed Solution (伺服解决方案),采用此方案,安装了反馈编码器的变频传动系统可以实现与伺服系统相似的运动控制,比如点到点运动、手动运动和回原点功能。

MGS功能可以为ATV71系列的变频器用来添加额外的功能并能尽快的适应市场需求。

MGS 是以软件的方式为变频器添加一个特定功能的解决方案。

用户可以通过设置变频器参数,并利用CI Card/IMC或者M258 PLC编程实现本功能。

FCV (闭环电流矢量控制)已经从先前单一的伺服传动领域发展到普通AC电机传动范畴。

当应用要求高精度定位和(或)高动态性时,通常采用伺服传动系统。

目前,搭配FVC 的ATV71变频系统也完全可以满足高精度定位要求。

相似的编码器分辨率应用场合下,ATV71和伺服系统的传动精度是一样的。

动态性:由于许多结构方面的原因(重量,惯量比,加速时间等)标准AC电机的动态响应比伺服电机慢。

但是,许多机电设备并不需要Ferrari般强劲的系统…选择本系统的另外一些重要因素有:- 价格, 伺服系统只在6KW以内具备良好的价格竞争力- 通用解决方案, 客户希望同一套方案可以适应不同功率要求的设备- 机械, 许多机械结构在设计之初就为AC电机准备好了2 基于CI Card/IMC的实现方法ATV71扩展CI Card/IMC执行定位程序使AC电机的可以工作在与LXM32类似的模式:位置控制,回原点,速度控制;可以通过编程在图形终端设置显示变量并设置总线的通讯参数和分配I/O等;支持多种网络模式: CANopen, Modbus and Modbus/TCP 和Profibus-DP。

数控机床转动系统的无速度传感器的矢量控制分析数控机床转动系统是数控机床的重要组成部分,其主要功能是驱动主轴实现旋转运动。

无速度传感器的矢量控制是一种常用的控制方法,本文将对该控制方法进行详细分析。

无速度传感器的矢量控制是指在控制系统中不需要外部速度传感器即可实现主轴转速的闭环控制。

在传统的速度闭环控制中,需要通过速度传感器来测量主轴的转速,然后与设定值进行比较,进而调整驱动力矩以实现闭环控制。

而无速度传感器的矢量控制则是通过对主轴的电流进行控制,利用电机的动态特性和数学模型来实现主轴转速的闭环控制。

无速度传感器的矢量控制主要包括以下几个步骤:通过对电机的电流进行采样和测量,得到主轴的电流信号;然后,通过对电机的电流进行调节和控制,控制电机的输出力矩;接下来,将控制的输出力矩作为输入信号,通过数学模型来计算主轴的转速;将计算得到的主轴转速与设定值进行比较,通过调整控制信号来实现闭环控制。

在无速度传感器的矢量控制中,电机的动态特性是实现闭环控制的关键。

电机的动态特性主要包括转矩常数、转动惯量以及电感和电阻等参数。

通过对这些参数的测量和计算,可以建立电机的数学模型,根据数学模型来计算主轴的转速。

电机的数学模型还可以用于预测转速的变化趋势,进一步优化控制策略,提高控制精度和响应速度。

无速度传感器的矢量控制在数控机床转动系统中具有以下几个优点:由于不需要外部速度传感器,可以减少系统的复杂度和成本,提高系统的可靠性和稳定性;通过电流的控制,可以更精确地调节主轴的输出力矩,提高加工质量和效率;利用电机的动态特性和数学模型,可以实现更精确和快速的闭环控制,提高控制的精度和响应速度。

无速度传感器的矢量控制也存在一些问题和挑战。

电机的动态特性可能会随着时间的变化而产生漂移,导致控制精度和稳定性的下降;电机的数学模型可能受到温度、磁场和机械振动等因素的影响,需要进行定期更新和校准;无速度传感器的矢量控制对电机的参数辨识和模型建立要求较高,需要进行复杂的计算和实验验证。

矢量控制——深入讲解矢量控制实现的基本原理是通过测量和控制异步电动机定子电流矢量,根据磁场定向原理分别对异步电动机的励磁电流和转矩电流进行控制,从而达到控制异步电动机转矩的目的。

具体是将异步电动机的定子电流矢量分解为产生磁场的电流分量(励磁电流) 和产生转矩的电流分量(转矩电流) 分别加以控制,并同时控制两分量间的幅值和相位,即控制定子电流矢量,所以称这种控制方式称为矢量控制方式。

矢量控制方式又有基于转差频率控制的矢量控制方式、无速度传感器矢量控制方式和有速度传感器的矢量控制方式等。

基于转差频率控制的矢量控制方式同样是在进行U / f =恒定控制的基础上,通过检测异步电动机的实际速度n,并得到对应的控制频率f,然后根据希望得到的转矩,分别控制定子电流矢量及两个分量间的相位,对通用变频器的输出频率f进行控制的。

基于转差频率控制的矢量控制方式的最大特点是,可以消除动态过程中转矩电流的波动,从而提高了通用变频器的动态性能。

早期的矢量控制通用变频器基本上都是采用的基于转差频率控制的矢量控制方式。

无速度传感器的矢量控制方式是基于磁场定向控制理论发展而来的。

实现精确的磁场定向矢量控制需要在异步电动机内安装磁通检测装置,要在异步电动机内安装磁通检测装置是很困难的,但人们发现,即使不在异步电动机中直接安装磁通检测装置,也可以在通用变频器内部得到与磁通相应的量,并由此得到了所谓的无速度传感器的矢量控制方式。

它的基本控制思想是根据输入的电动机的铭牌参数,按照转矩计算公式分别对作为基本控制量的励磁电流(或者磁通)和转矩电流进行检测,并通过控制电动机定子绕组上的电压的频率使励磁电流(或者磁通)和转矩电流的指令值和检测值达到一致,并输出转矩,从而实现矢量控制。

采用矢量控制方式的通用变频器不仅可在调速范围上与直流电动机相匹配,而且可以控制异步电动机产生的转矩。

由于矢量控制方式所依据的是准确的被控异步电动机的参数,有的通用变频器在使用时需要准确地输入异步电动机的参数,有的通用变频器需要使用速度传感器和编码器,并需使用厂商指定的变频器专用电动机进行控制,否则难以达到理想的控制效果。

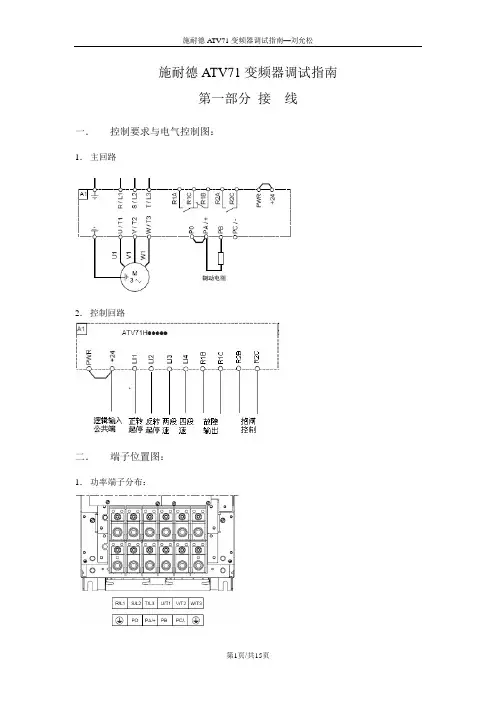

施耐德ATV71变频器调试指南第一部分接线一.控制要求与电气控制图:1.主回路2.控制回路二.端子位置图:1.功率端子分布:2.控制端子位置图:三.接线注意事项:1.各功率端子和控制端子一定要安装紧固;1.1 动力直流母线端子PO--PA+之间的短接铜片一定要保持紧固;1.2 控制端子的PWR--+24V之间的短接片一定要保持连接,否则变频器将显示状态PRA并且不能正常输出。

2.请可靠连接各保护地和屏蔽地。

第二部分用中文图形终端编程(如没有中文图形终端,请参考第三部分)一.中文图形编程操作终端界面二.菜单结构1.主菜单注:所有的参数调整都在1 变频器菜单中进行,其它的主菜单都是辅助功能。

这些需要在使用中灵活掌握,慢慢积累经验。

2.变频器菜单注:变频器菜单中有关调试主要菜单是1.1 到 1.8 。

我们暂时也仅仅涉及一些主要的菜单和参数。

其它都是辅助菜单,这些需要在使用中灵活掌握,慢慢积累经验。

三.调试的步骤第一步,设置提升应用宏在简单起动菜单中,设置《宏配置》为提升,这样它的很多设定包括端子分配被修改为适用于典型的提升控制,如:端子分配:LI1: 正转(上升);LI2: 反转(下降);LI3:故障复位(脉冲激活);LI4:外部故障(可定义高电平或低电平);LI5:未设置;LI6:未设置;R1:故障接点;R2:制动控制注意:1. 这里故障接点R1带有常开常闭接点R1A-R1C-R1B,其中R1C为公共点,接点状态:当变频器上电且没有故障时,R1A-R1C闭合,R1B-R1C断开;变频器出现故障或没有上电时,R1A-R1C断开,R1B-R1C闭合。

使用这个接点进行故障报警或作为控制条件时要正确选择接点。

2. 当设置为提升宏后,输出缺相保护激活并且不能修改,这样当不带电机进行试验时将受到一些影响。

第二步,电机铭牌参数的输入与参数优化:在1.4 电机控制菜单中,我们需要输入以下电机铭牌参数,目的是为了让变频器识别电机的电气指标,以便实现最优控制。

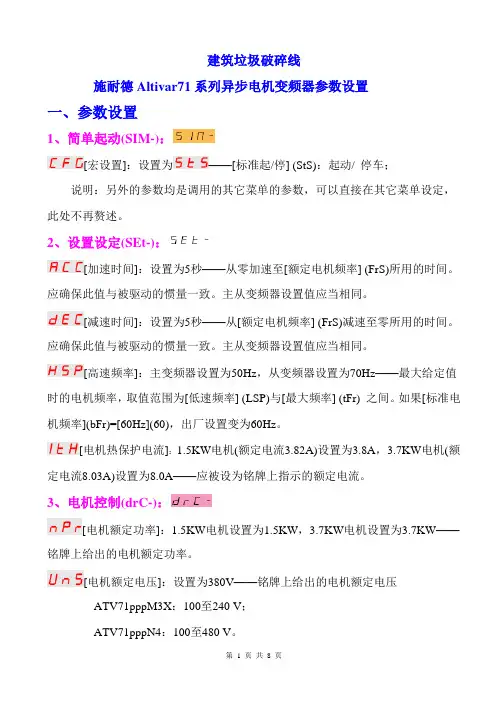

建筑垃圾破碎线施耐德Altivar71系列异步电机变频器参数设置一、参数设置1、简单起动(SIM-):[宏设置]:设置为——[标准起/停] (StS):起动/ 停车;说明:另外的参数均是调用的其它菜单的参数,可以直接在其它菜单设定,此处不再赘述。

2、设置设定(SEt-):[加速时间]:设置为5秒——从零加速至[额定电机频率] (FrS)所用的时间。

应确保此值与被驱动的惯量一致。

主从变频器设置值应当相同。

[减速时间]:设置为5秒——从[额定电机频率] (FrS)减速至零所用的时间。

应确保此值与被驱动的惯量一致。

主从变频器设置值应当相同。

[高速频率]:主变频器设置为50Hz,从变频器设置为70Hz——最大给定值时的电机频率,取值范围为[低速频率] (LSP)与[最大频率] (tFr) 之间。

如果[标准电机频率](bFr)=[60Hz](60),出厂设置变为60Hz。

[电机热保护电流]:1.5KW电机(额定电流3.82A)设置为3.8A,3.7KW电机(额定电流8.03A)设置为8.0A——应被设为铭牌上指示的额定电流。

3、电机控制(drC-):[电机额定功率]:1.5KW电机设置为1.5KW,3.7KW电机设置为3.7KW——铭牌上给出的电机额定功率。

[电机额定电压]:设置为380V——铭牌上给出的电机额定电压ATV71pppM3X:100至240 V;ATV71pppN4:100至480 V。

[电机额定电流]:1.5KW电机(额定电流3.82A)设置为3.8A,3.7KW电机(额定电流8.03A)设置为8.0A——铭牌上给出的电机额定电流。

[电机额定速度]:1.5KW电机设置为1400转/分,3.7KW电机设置为1445转/分——铭牌上给出的电机额定速度。

在集成显示终端上为0至9999RPM以及10.00至60.00KRPM。

如果铭牌上指示的是同步速度和以Hz或以百分数表示的滑差,而不是额定速度,可按照如下方式计算额定速度:[最大输出频率]:主变频器设置为70Hz,从变频器设置为77Hz——出厂设置为60Hz,或者如果[标准电机频率] (bFr)设置为60Hz,则预置为72Hz。

双闭环矢量控制的电压型PWM整流器参数整定双闭环矢量控制是一种常用于电压型PWM整流器的控制策略,该控制策略通过同时控制电流环和电压环,可以实现对整流器输入电压和输出电流的精确控制。

在进行双闭环矢量控制的参数整定时,通常需要考虑以下几个方面:1.电流环参数整定:电流环主要控制整流器输出电流的稳定性,其参数整定需要根据控制系统的动态特性进行选择。

在进行参数整定时,可以采用传统的PID控制器或者先进的自适应控制算法。

具体的参数整定方法可以采用试探法、经验法或者数学模型等不同的方法进行,其中需要注意参数的合理性和抗干扰能力。

2.电压环参数整定:电压环主要控制整流器输入电压的稳定性,其参数整定也需要根据控制系统的动态特性进行选择。

在进行参数整定时,可以采用与电流环类似的方法,通过试探法、经验法或者数学模型等不同方法选择合适的参数,保证整流器在变化负载和输入电压的情况下能够稳定输出。

3.内环与外环的协调:在进行双闭环矢量控制时,电流环和电压环之间需要进行合理的协调。

通常情况下,电流环的整定需要比电压环更为严格,以确保电流的稳定性。

在实际参数整定中,可以通过调整两个环节的参数比例关系来实现内外环之间的协调,以达到更好的控制效果。

4.频率响应和控制性能:在双闭环矢量控制中,需要对整流器的频率响应和控制性能进行评估和优化。

通过对控制系统的传输函数进行建模和仿真,可以获取整流器系统的频率响应和控制性能,从而选择合适的参数进行整定。

总结起来,双闭环矢量控制的电压型PWM整流器参数整定是一个综合考虑电流环和电压环相互协调的过程。

通过合理选择和调整参数,优化控制系统的频率响应和控制性能,可以实现对整流器输入电压和输出电流的精确控制。

在实际应用中,可以结合试探法、经验法和数学模型等方法进行参数整定,以实现最佳的控制效果。

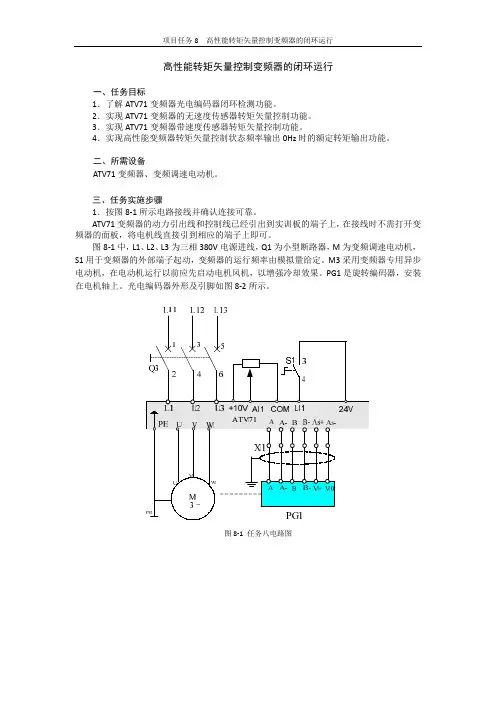

高性能转矩矢量控制变频器的闭环运行一、任务目标1.了解ATV71变频器光电编码器闭环检测功能。

2.实现ATV71变频器的无速度传感器转矩矢量控制功能。

3.实现ATV71变频器带速度传感器转矩矢量控制功能。

4.实现高性能变频器转矩矢量控制状态频率输出0Hz时的额定转矩输出功能。

二、所需设备ATV71变频器、变频调速电动机。

三、任务实施步骤1.按图8-1所示电路接线并确认连接可靠。

ATV71变频器的动力引出线和控制线已经引出到实训板的端子上,在接线时不需打开变频器的面板,将电机线直接引到相应的端子上即可。

图8-1中,L1、L2、L3为三相380V电源进线,Q1为小型断路器,M为变频调速电动机,S1用于变频器的外部端子起动,变频器的运行频率由模拟量给定。

M3采用变频器专用异步电动机,在电动机运行以前应先启动电机风机,以增强冷却效果。

PG1是旋转编码器,安装在电机轴上。

光电编码器外形及引脚如图8-2所示。

图8-1 任务八电路图图8-2 光电编码器外形及引脚2.确认接线正确无误、连接可靠、S1处于断开状态后,将ATV71变频器及风机上电,确认变频器显示正常,电动机后罩内风机运行正常(感觉电机外壳有风),恢复变频器出厂设置。

3.实现无速度传感器矢量控制(1)参数设定并执行变频器自整定以及光电编码器校验功能参数组参数工厂设定值任务设定值I-O-- tCC 2c 2c tCt trn trn rrS LI2 LI2CtL-- Fr1 AI1 AI1 rFC Fr1 Fr1SEt-- ACC 3.0s 15.0sDEC 3.0s 15.0sLSP 0Hz 0HzHSP 50Hz 50HzItH 电动机铭牌额定电流(A)CL1 1.2倍电动机铭牌额定电流(A)drC-- bFr 50Hz 50HznPr 0.55kWUnS 380VnCr 电动机铭牌额定电流(A)FrS 50HznSP 电动机铭牌额定转速tFr 60Hz 60HztUn NO YES(整定结束应显示DONE)Ctt UUC CUCEnS AABB AABBPG1 1024 600EnC NO YES(编码器检查结束,显示DONE)EnU NO SEC按上述设定,变频器运行在开环电流磁通矢量控制方式下。

施耐德ATV71变频器调试指南第一部分接线一.控制要求与电气控制图:1.主回路2.控制回路3.编码器二.端子位置图:1.功率端子分布:4KW及以下 5.5KW及以上2.控制端子位置图:3.编码器卡安装图三.接线注意事项:1.各功率端子和控制端子一定要安装紧固;1.1动力直流母线端子PO--PA+之间的短接铜片一定要保持紧固;1.2控制端子的PWR--+24V之间的短接片一定要保持连接,否则变频器将显示状态PRA并且不能正常输出。

1.3如用AI1+和AI1-做双极性给定,请去掉AI1-和com之间的短接片。

1.4端子的源型和漏型接线参考:默认为“Source”接线。

如需要调节SW1、SW2,请按如下方法取出接线端子卡后进行拨码设定:2.请可靠连接各保护地和屏蔽地。

第二部分参数设置(强烈建议用中文图形终端进行参数设置)一.中文图形编程操作终端界面二.菜单结构1.主菜单注:所有的参数调整都在1变频器菜单中进行,其它的主菜单都是辅助功能。

这些需要在使用中灵活掌握,慢慢积累经验。

2.变频器菜单注:变频器菜单中有关调试主要菜单是1.1到 1.8。

我们暂时也仅仅涉及一些主要的菜单和参数。

其它都是辅助菜单,这些需要在使用中灵活掌握,慢慢积累经验。

三.调试的步骤第一步,设置简捷的起停控制设置端子与面板切换功能键(命令菜单):在命令菜单,找到最后一个参数:F4键分配:设置其功能为T/K,即为端子控制(Terminals)与图形终端控制(Kepad)切换。

这样按F4键可以切换用端子控制起停或图形终端控制起停。

端子控制有效时,起停命令来自LI1,LI2的逻辑端子的输入,这时变频器图形终端首行显示的第二个位置显示TERM;图形终端控制激活时,按图形终端上的RUN,STOP,FWD/REV键可以控制变频器的正反转,旋转导航键(浏览鼓轮)改变频率给定这时图形终端首行显示的第二个位置显示HMI。

此设置的目的是为了便于手动试运转。

转速闭环控制的矢量变频器仿真

李善宝

【期刊名称】《起重运输机械》

【年(卷),期】2009(000)012

【摘要】为了实现变频器各种故障复现试验和参数调整的需要,根据变频器的组成电路和控制器的数学模型,应用Matlab/Simulink软件,建立了基于转速闭环控制的矢量变频器,并利用模型就一起由于整流器触发电路开路引起的直流母线电压欠压故障进行了仿真,仿真结果表明,对于矢量变频器,整流元件没有触发造成的缺相使中间直流母线电压下降较正常情况明显,从而解释了故障发生的机理,同时验证了模型的正确性.

【总页数】6页(P73-78)

【作者】李善宝

【作者单位】西昌卫星发射中心

【正文语种】中文

【相关文献】

1.基于SIMULINK的直流电动机转速闭环控制系统的仿真 [J], 郭艳红

2.高压变频器无速度传感器矢量控制转速辨识 [J], 杨奇;张裕峰;胡炫;钱诗宝

3.通用变频器组成的转速,转子电流双闭环控制变频调速系统 [J], 李全

4.通用变频器的转速,转差双闭环控制 [J], 刘刚

5.转速电流双闭环控制的异步电机串级调速系统研究与仿真 [J], 张厚升;朱胜杰;孟宪鹏;杜钦君

因版权原因,仅展示原文概要,查看原文内容请购买。

ATV71的闭环矢量控制的设置与要点

目前变频器在我国的应用已经达到了一个前所未有的程度,人们对采用变频器的好处已经有了深刻的认识,基本上只要有调速电机的场合都会选取变频器作为驱动装置,但调速电机传动的机械装置控制的对象是多种多样的,如速度、压力、位置、温度、流量、张力等,对于每一种对象其产生的机械特性和性能要求都是不一样的。

因此要求针对不同的对象、不同机械特性和性能要求选取恰当的变频器及其恰当的控制方式。

对于风机、泵类负载(主要针对变转矩类风机)由于在低速时需要的转矩小,对速度精度要求低,因此一般选用ATV31、ATV61等变频器。

对于那些需要恒转矩特性,但在转速精度及动态性能方面要求不高的负载,可选用ATV31、ATV71;对于低速时要求有较硬的机械特性,并要求有一定的调速精度,但在动态性能方面无较高要求的负载,可选用ATV71开环控制;对于某些对调速精度和动态性能方面都有较高要求,以及要求高精度同步运行的负载,可选用ATV71闭环控制。

对于究竟在什么时候选取ATV71闭环控制,可以依据下表中的数据对比用户的性能要求;当然对一些已经成熟的闭环控制应用现在开环就可以满足要求的就依据客户的态度了。

表一ATV71性能

ATV71作为一款高性能的通用变频器,其内置了多种电机控制模式,可以为不同的用户提供灵活多变的选择以满足用户的要求。

见表二

下面我就根据ATV71说说闭环矢量控制的设置步骤和设置要点。

首先必须根据用户电机上选配的编码器的类型选取恰当的ATV71编码器接口板卡,目前ATV71提供有三大类7种编码器接口板,它们是:

RS422 差分输入的增量型编码器

–VW3A71401 :可提供 5V 200mA的电源

–VW3A71402 :可提供 15V 175mA 的电源

推挽式的增量型编码器

–VW3A71405 :可提供 12V 175mA 的电源

–VW3A71406 :可提供 15V 175mA 的电源

–VW3A71407 :可提供 20-30V 100mA 的电源

集电极开路输出的增量型编码器

–VW3A71403 :可提供 12V 175mA 的电源

–VW3A71404 :可提供 15V 175mA 的电源

然后将选取的编码器接口板按下图方式安装到ATV71右侧的插槽中,并且把编码器的信号线按对应关系接到编码器的接线端子上。

注意:对于用户自己在电机上安装编码器一定要保证编码器与电机轴有良好的同轴度,并且要保证连接可靠;在接线中要保证Aa及Bb 成对连接,否则在进行编码器检测时会直接报警。

二、当完成安装后必须先验证电机的运转方向是否正确,如果不正确请更改接线或将【电机控制】菜单下的<PHR>设置为ACB。

注意:不要在完成编码器检测后修改。

否则运转时系统会处于堵转运行状态。

三、将电机的有关参数值输入到[电机控制]菜单下的有关参数中进行电机自整定。

参见《编程手册》P64~65页。

四、进行编码器检测。

1.将[电机控制类型](Ctt)设置为除[FVC]之外的其他值。

2.设置[编码器用途](EnU)=[No]。

3.按照所使用的编码器设置【编码器类】 (EnS) 与【脉冲数量】 (PGI)。

4.设置【编码器检查】 (EnC)=[Yes]。

5.检查并确认电机正常运行, 保证电机在稳定速度 (额定速度的15%)旋转至少3秒钟,并使用 [1.2-监视] 菜单监视其运行情况。

6.如果EnF1上出现报警, 将 [编码器检查](EnC) 返回 [No].

检查【脉冲数量】(PGI)与【编码器类】(EnS).

检查编码器的机械部分与电气部分的运行情况,确保电源与接线全部正确。

使编码器信号反向。

7.从第5步开始重复操作,直到【编码器检查】 (EnC) 变为 (done)。

注意:1)进行编码器检测时如果只要将【编码器检查】(EnC)=[Yes] 就出现编码器错误报警,这时一般都是接线或编码器硬件有问题,但如果保证二步的接线正确那么编码器有问题的可能性更大。

2)进行编码器检测时如果在运行中出现编码器错误报警,那么一般情况只要将Aa与Bb成对互换即可。

五、将设置[电机控制类型](Ctt)设置为[FVC],完成ATV71的闭环设置过程。

何垠泉

2006/08。